| Информационная система |  |

Российский Речной Регистр

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по обследованию металлических конструкций

плавучих и судовых грузоподъемных

кранов с целью определения возможности и условий их дальнейшей

эксплуатации

(Издание второе)

Санкт-Петербург, 2004 г.

|

|

СОГЛАСОВАНО

|

|

|

Дата

введения: |

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО ОБСЛЕДОВАНИЮ МЕТАЛЛИЧЕСКИХ

КОНСТРУКЦИЙ ПЛАВУЧИХ И СУДОВЫХ

ГРУЗОПОДЪЁМНЫХ КРАНОВ С ЦЕЛЬЮ

ОПРЕДЕЛЕНИЯ ВОЗМОЖНОСТИ И

УСЛОВИЙ ИХ ДАЛЬНЕЙШЕЙ

ЭКСПЛУАТАЦИИ

(Взамен

«Методических указаний по обследованию плавучих и судовых

грузоподъёмных кранов с истекшим сроком службы», изд. 1998 г.)

|

Разработаны

Лабораторией грузоподъемных машин |

|

|

|

|

|

Проректор по научной работе |

О.К. Безюков |

|

|

|

|

Зав. лабораторией ГПМ |

Н.Я. Розовский |

|

|

|

|

Исполнители |

Э.Т. Лейферт, А.А. Милков |

СОДЕРЖАНИЕ

1. Область применения

Настоящие Методические указания (МУ) разработаны в соответствии с «Правилами классификации и постройки судов внутреннего плавания» (ПСВП), Российский Речной Регистр, 2002 г. с частичным использованием положений «Правил устройства и безопасной эксплуатации грузоподъемных кранов», ПБ 10-382-00, утвержденных Госгортехнадзором России 31 декабря 1999 г. (ПБ) и с учётом «Правил технической эксплуатации перегрузочных машин» (ПТЭ), утвержденных Службой речного флота Министерства транспорта России 22 мая 1997 г.

МУ распространяются на все грузоподъемные краны, регистрируемые Российским Речным Регистром, и обязательны к применению всеми организациями и предприятиями при проведении обследования указанных кранов.

МУ устанавливают требования к срокам проведения обследования, их периодичности, объемам выполняемых при обследовании работ, порядку и виду оформления результатов обследования. Кроме того, МУ регламентирует требования, которым должны удовлетворять проводящие обследования предприятия, организации и их сотрудники.

МУ не распространяются на оборудование, механизмы и корпус плавучего сооружения, на котором установлен грузоподъемный кран, за исключением частей корпуса, воспринимающих нагрузку от грузоподъемного устройства.

Проводить обследования могут организации и предприятия, имеющие «Свидетельство о признании Российским Речным Регистром».

Запрещается проведение обследований силами организации-владельца крана (даже при наличии «Свидетельства о признании...»), а также организациями, зависящими от организации-владельца. В исключительных случаях такие обследования могут быть допущены только по специальному разрешению Главного Управления Речного Регистра России.

2. Термины и определения

В методических указаниях используются термины и определения, приведенные в ПТЭ и ПБ, а также приведенные ниже:

Дефекты - каждое отдельное несоответствие крана, его узла или элемента требованиям, предъявляемым в рабочей или нормативной документации [1].

Работоспособное состояние - состояние крана, при котором значения всех параметров, характеризующих способность крана выполнять заданные функции, соответствуют требованиям нормативной и (или) конструкторской (проектной) документации [1].

Неработоспособное состояние - состояние крана, при котором значение хотя бы одного из параметров, характеризующих способность крана выполнять заданные функции, не соответствует требованиям нормативной и (или) конструкторской (проектной) документации [1].

Предельное состояние - состояние крана, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, или восстановление его работоспособного состояния невозможно или нецелесообразно [1].

Критерий предельного состояния - признак или совокупность признаков предельного состояния крана, установленные нормативной и (или) конструкторской (проектной) документацией [1].

Срок службы нормативный - календарная продолжительность эксплуатации крана с момента изготовления (достройки) до достижения предельного состояния его базовыми частями (несущими металлоконструкциями), записанная в паспорте, либо, в случае отсутствия такой записи, определенная нормативной документацией.

Документация эксплуатационная - техническая документация (часть общей конструкторской или проектной документации), которая поставляется заводом - изготовителем вместе с краном (паспорт, инструкция по эксплуатации, техническое описание и т.п.).

Обследование - комплекс работ по техническому диагностированию крана с целью выдачи заключения о возможности и условиях его дальнейшей эксплуатации на определенный период.

Обследование первичное - обследование, проводящееся по истечению нормативного срока службы крана.

Обследование повторное - обследование, проводящееся по истечению срока, установленного по результатам первичного или предыдущего повторного обследования.

Обследование дополнительное - обследование, проводящееся после выполнения первичного или повторного обследования, с целью определения полноты и качества ремонта, выполненного в соответствии с «Ведомостью дефектов» (см. Приложение 1), составленной по результатам этих обследований.

Обследование внеочередное - обследование, проводящееся при возникновении значительных дефектов или неисправностей (или признаков появления этих неисправностей), создающих угрозу для дальнейшей эксплуатации, проводящееся по требованиям, изложенным в информационных письмах заводов-изготовителей или органов Российского Речного Регистра, либо по просьбе владельца крана.

Ремонт - комплекс операций по восстановлению работоспособного или исправного состояния крана [2].

Ремонт межнавигационный - ремонт, выполняемый в период между навигациями.

Техническое обслуживание - операция или комплекс операций по поддержанию работоспособности или исправности крана и его узлов в период между очередными плановыми ремонтами [2].

3. Виды и периодичность проведения обследований

3.1. Предусматриваются следующие виды обследований: первичное, повторное, дополнительное и внеочередное (см. п. 2).

3.2. Первичное обследование выполняется по истечению нормативного срока службы крана.

3.3. Нормативный срок службы крана устанавливается либо по указанию паспорта крана, либо в соответствии с указаниями нормативных документов (ГОСТ, ТУ на изготовление). В случае отсутствия таких данных срок службы должен приниматься в соответствии с табл. 1 в зависимости от указанной в паспорте крана группы режима работы по ГОСТ 25546-82 (или группы режима работы по старой классификации).

3.4. Периодичность проведения повторных обследований устанавливается в зависимости от фактического состояния крана, интенсивности его эксплуатации и качества технического обслуживания, но не свыше сроков, указанных в табл. 1. Количество повторных обследований не ограничивается.

Таблица 1

Сроки проведения обследования

|

Группа режима работы по ГОСТ 25546-82 |

Группа режима работы по старой классификации |

Нормативный срок службы крана (лет) |

Максимальный срок до проведения повторного обследования (лет) |

|

1К |

Л (редкое использование) |

20 |

5 |

|

2К - 5К |

Л, С |

18 |

3 |

|

6К - 8К |

Т, ВТ |

15 |

3 |

3.5. Внеочередные обследования выполняются вне зависимости от срока эксплуатации крана.

3.6. Дополнительное обследование проводится в случае невозможности определения при первичном (повторном) обследовании условий дальнейшей эксплуатации крана до выполнения ремонта в соответствии с результатами первичного (повторного) обследования.

3.7. Проведение обследования кранов в зимнее время не рекомендуется. В случае истечения нормативного срока службы в зимний период обследование может быть отложено на более поздний срок, согласованный с органами Российского Речного Регистра.

4. Организация обследования

4.1. Обследованию должны подвергаться краны, находящиеся в работоспособном состоянии.

4.2. Допускается проведение обследования кранов, находящихся в неработоспособном состоянии, с выдачей владельцу по его завершению только «Ведомости дефектов» (см. Приложение 1), которая является основанием для проведения ремонта крана. Акт с заключением о возможности и условиях дальнейшей эксплуатации крана (см. Приложение 2) в этом случае выдается владельцу только после представления документов, подтверждающих выполнение ремонта согласно «Ведомости дефектов» или после проведения дополнительного обследования.

4.3. Минимальный состав комиссии, проводящей обследование, - два человека.

4.4. При обследовании должен присутствовать представитель владельца крана.

4.5. Председатель комиссии назначается приказом (распоряжением) по организации, проводящей обследование (см. Приложение 3), а представитель владельца - приказом (распоряжением) по организации-владельцу крана (см. Приложение 4).

4.6. Владелец крана должен подготовить к обследованию:

- приказ (распоряжение) о проведении обследования по форме Приложения 4;

- эксплуатационную документацию по крану;

- ремонтную документацию, если проводились ремонты или модернизация крана;

- справку о характере работ, выполняемых краном (см. Приложение 5);

- акт предыдущего обследования (при проведении повторных обследований);

- транспорт, при необходимости доставки комиссии на кран.

4.7. Владелец крана должен обеспечить безопасную работу при обследовании в соответствии с требованиями п. 11 настоящих МУ.

4.8. Основные работы при обследовании:

- ознакомление с эксплуатационной и ремонтной документацией;

- осмотр и дефектация металлических конструкций (см. п. 6);

- проведение дефектоскопии и толщинометрии металла (при необходимости);

- при необходимости определение химического состава и механических характеристик металла (см. п. 9 и Приложение 6);

- проверка состояния механизмов, опорно-поворотного устройства и канато-блочной системы (см. п. 7);

- проверка состояния электрооборудования и гидравлического оборудования (см. п. 7);

- проверка состояния приборов и устройств безопасности (см. п. 8);

- определение фактического режима эксплуатации крана;

- составление «Ведомости дефектов» (см. Приложение 1);

- анализ и оформление результатов обследования.

5. Ознакомление с документацией

Комиссия, проводящая обследование, должна ознакомиться с имеющейся эксплуатационной документацией, чертежами и расчетами, выполненными при ремонте или реконструкции крана (если ремонты или реконструкции проводились), сертификатами на использование марок сталей, а также со справкой о характере работ, выполняемых краном (см. Приложение 5), материалами последнего полного технического освидетельствования, предписаниями Инспекции Регистра, Актом и «Ведомостью дефектов» предыдущего обследования. При этом рекомендуется сделать выписку из паспорта крана (см. Приложение 7).

6. Проверка состояния металлических конструкций

6.1. Перед обследованием металлические конструкции, особенно в местах их возможного повреждения, должны быть очищены от грязи, снега, избытка влаги и смазочных материалов (выполняется владельцем крана).

6.2. Обследование металлических конструкций должно включать следующие этапы:

- внешний осмотр несущих элементов металлических конструкций (при обследовании плавучих кранов выполняется технический осмотр и дефектация металлических конструкций верхнего строения, опорного барабана и узлов его крепления к понтону);

- проверку элементов металлических конструкций одним из видов неразрушающего контроля (при необходимости);

- проверку качества соединений элементов металлических конструкций (сварных, заклепочных, болтовых, шарнирных и др.);

- измерение остаточных деформаций балок, ферм и отдельных поврежденных элементов (выполняется в случае, если прямолинейность визуально представляется нарушенной);

- оценку степени коррозии элементов металлических конструкций.

6.3. При обследовании плавучих кранов осмотр металлических конструкций выполняется в соответствии с таблицами, приведенными в Приложении 8. При обследовании судовых стреловых грузоподъемных кранов осмотр металлических конструкций выполняется в соответствии с Приложением 9. При проведении обследования кранов, конструкции которых не рассматриваются в Приложениях 8 и 9, следует разработать оптимальную схему осмотра.

6.4. Осмотр металлических конструкций крана может выполняться с огражденных площадок и лестниц, а при измерении обнаруженных повреждений в случае необходимости должны применяться временные рабочие площадки и подмостки. Наличие условий для проведения осмотра металлических конструкций согласно п. 4 настоящего документа обеспечивает владелец крана.

6.5. Внешний осмотр металлоконструкций включает в себя выявление:

- трещин в основном металле;

- трещин в сварных швах и околошовных зонах;

- деформаций и местных механических повреждений (разрывы, изломы и др.);

- расслоения металла;

- местных коррозионных повреждений;

- дефектов шарнирных, болтовых и заклепочных соединений;

- некачественно выполненных ремонтов.

6.6. В случае невозможности визуального определения наличия дефекта или границ его распространения должен быть использован один из методов неразрушающего контроля (ультразвуковой, магнитопорошковый, капиллярный и т.п.). Измерение толщины элементов металлоконструкций закрытых сечений рекомендуется выполнять с помощью ультразвуковых толщиномеров.

Выбор метода и технических средств осуществления неразрушающего контроля производит комиссия, выполняющая обследование.

6.7. К дефектам, требующим немедленного (до возобновления эксплуатации) выполнения ремонта, относятся трещины элементов, указанных в Таблице 2. Для элементов сборочных единиц, не вошедших в этот перечень, вопрос о сроках выполнения ремонта решается комиссией, проводящей обследование, на основе опыта эксплуатации кранов данного типа.

Таблица 2

Элементы металлоконструкций, в которых повреждения от трещин требуют немедленного выполнения ремонта

|

Наименование сборочной единицы |

Места образования трещин |

|

Стрелы, хоботы и оттяжки ферменной конструкции |

Пояса; стержни, швы и околошовные зоны в местах присоединения концевых проушин |

|

Стрелы и хоботы сплошностенчатой конструкции |

Пояса около мест крепления тяги противовеса и около мест обрыва продольных ребер жесткости (при длине свыше 40 мм или наличии двух трещин в одном сечении); швы и околошовные зоны в местах присоединения концевых проушин; стыковые швы и околошовные зоны в поясах и стенках |

|

Рычаги противовесов |

Пояса и швы присоединения проушин |

|

Тяги противовесов и оттяжки сплошностенчатой конструкции |

В любом месте |

|

Поворотные колонны |

Пояса и стенки; рамы, несущие горизонтальные опорные катки |

|

Каркасы поворотной части |

Растянутые стержни ферменных конструкций; задние и передние стойки рамных конструкций |

6.8. Обязательному немедленному ремонту полежат трещины:

• - имеющие видимое раскрытие при работе крана;

• - выходящие на края элементов;

• - имеющие уступ у краёв поверхности;

• - образовавшиеся вследствие хладноломкости металла.

В случае принятия решения о возможности переноса срока ремонта обязательно засверливание отверстий-ловителей по концам трещины и установление наблюдения за ее состоянием. В случае, если в процессе эксплуатации будет обнаружен выход трещины за пределы отверстия - ловителя, обязательно прекращение работы крана до выполнения ремонта.

Во всех случаях факт обнаружения трещины должен быть зафиксирован в «Ведомости дефектов».

6.9. Инструментальное измерение деформаций элементов и сборочных единиц выполняется в случае, если их прямолинейность или плоскостность визуально представляются нарушенными. Для измерения величины местных деформаций рекомендуется использовать слесарные линейки, а общих - струны или теодолиты.

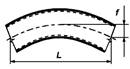

6.10. При обнаружении деформаций металлических конструкций (общих и местных) замеряются их размеры (стрела прогиба, длина, высота или глубина). Затем эти размеры сравнивают с допустимыми, приведенными в таблицах 3 и 4. В случае превышения допустимых размеров повреждение фиксируют в «Ведомости дефектов».

6.11. При осмотре заклепочных соединений определяются:

- наличие взаимных смещений элементов;

- ослабление плотности посадки отдельных заклепок;

- образование трещин в перемычках заклепочных отверстий и трещин, идущих от заклепочных отверстий.

Обнаружение подвижности элементов производится по следам сдвигов, видимых у кромок элементов, либо по смещению стыкуемых элементов или головок заклёпок при работе механизмов крана.

Осмотр трещин в перемычках, связанный со снятием накладок, производится при обнаружении хотя бы одной трещины, выходящей из-под накладки. Дефектация заклепочных соединений производится по нормативам, приведенным в таблице 5.

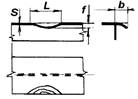

Таблица 3

Допустимые деформации сборочных единиц металлоконструкций

|

Наименование отклонения |

Длина элемента, мм |

Допустимая величина отклонения |

|

Непараллельность геометрических осей шарниров металлоконструкций |

до 2500 |

≤0,0025 |

|

свыше 2500 |

≤0,0015 |

|

|

Неперпендикулярность геометрических осей шарниров относительно продольной плоскости симметрии металлоконструкций |

до 2500 свыше 2500 |

<0,0025 <0,0015 |

|

Изгиб продольной оси |

|

|

|

|

до 2000 |

f/L ≤ 0,005 |

|

свыше 2000 |

f/L ≤ 0,003 |

|

|

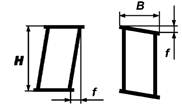

Неперпендикулярность стенок и поясов коробчатых и двутавровых балок в любом сечении |

|

|

|

|

|

f/B ≤ 0,005 |

|

f/H ≤ 0,005 |

6.12. При осмотре соединений на болтах повышенной точности определяются следующие повреждения:

• взаимное смещение элементов пакета;

• образование трещин в перемычках болтовых отверстий;

• отсутствие стопорных деталей;

• ослабление посадки отдельных болтов;

• ослабление затяжки отдельных болтов;

• коррозия резьбы болтов и гаек;

• обрывы отдельных болтов.

Дефектация соединений на болтах повышенной точности ведется по нормативам таблицы 5.

6.13. При осмотре работающих на трение соединений на высокопрочных болтах определяется наличие взаимного смещения элементов пакета и герметичность стыка.

6.14. При обнаружении смещений элементов пакета на высокопрочных болтах проверяется с помощью динамометрического ключа момент затяжки гаек, который должен соответствовать указанному в эксплуатационной документации. При отсутствии таких указаний можно использовать данные Приложения 10. Если момент затяжки гаек меньше необходимого, следует потребовать дополнительной их затяжки (выполняется владельцем). Если при этом подвижность соединения не будет устранена, требуется проведение ремонта с разборкой соединения. При обнаружении подтеков ржавчины необходимо восстановление герметичности стыка.

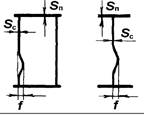

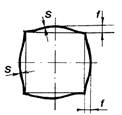

Таблица 4

Допустимые местные деформации в элементах сплошностенчатых конструкций

|

Элемент и место его установки |

Допустимая деформация (величина прогиба) |

|

|

Местные деформации элементов листовых конструкций двустенчатого и двутаврового сечения на участках между диафрагмами |

|

Сжатый пояс f ≤ 2 Sп Растянутый пояс f ≤ 5 Sп Стенка f ≤ 5 Sc |

|

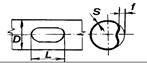

Местные вмятины в элементах трубчатого сечения на длине L не свыше D |

|

f ≤ 4 S |

|

Волны на кромках стержней прокатных профилей при длине волны L не свыше 1,5b |

|

f ≤ 3 S |

|

Местные (около узлов) выпучивания полок и стенок стержней двустенчатого замкнутого сечения в результате замерзания конденсата (при отсутствии трещин): |

|

|

|

Стержни ферм |

f ≤ 4 S |

|

|

Стержни рам |

f ≤ 3 S |

|

Таблица 5

Повреждения заклепочных соединений и соединений на болтах повышенной точности, требующие прекращения работы крана до выполнения ремонта

|

Наименование дефекта |

Место расположения соединения |

|

Смещение элементов пакета или наличие следов смещения |

Стыки секций поворотной колонны; стыки секций сплошно-стенчатой конструкции; узлы присоединения стержней ферменной конструкции |

|

Трещины в перемычках между отверстиями и идущие от отверстий |

Стыки секций поворотной колонны; узлы присоединения стержней, несущих проушины шарниров |

|

Обрыв хотя бы одного болта или заклепки |

Во всех односрезных соединениях |

6.15. У работающих на растяжение соединений на высокопрочных болтах проверяется наличие обрывов или вытяжки отдельных болтов, а также образование трещин в сварных швах присоединения фланцев. Для соединений всех расчетных элементов конструкций, получивших указанные повреждения, обязательно немедленное выполнение ремонта.

6.16. При осмотре шарнирных узлов, выполненных на подшипниках скольжения, проверяется проходимость смазочных каналов, износ отверстий в проушинах металлоконструкций, несущих оси шарниров, зазоры в соединении и состояние стопорных устройств. При опробовании шарнирных узлов, осуществляемом при изменении вылета стреловой системы, прослушиваются шумы и удары в подшипниках.

Дефектация шарнирных узлов ведется по указаниям таблицы 6.

Таблица 6

Повреждения шарнирных соединений металлоконструкций, требующих остановки крана до проведения ремонта

|

Наименование дефекта |

Допустимая величина |

|

Зазор во втулке подшипника скольжения при диаметре: |

|

|

до 80 мм |

3,0 мм |

|

от 80 до 120 мм |

3,5 мм |

|

от 120 до 180 мм |

4,0 мм |

|

от 180 до 250 мм |

4,5 мм |

|

Уменьшение диаметра оси |

5 % |

|

Повреждение или отсутствие устройств крепления осей |

Не допускается |

|

Зазор в соединении на подшипниках качения при диаметре: |

|

|

до 65 мм |

0,14 мм |

|

от 65 мм до 100 мм |

0,16 мм |

|

от 100 мм до 160 мм |

0,22 мм |

|

свыше 160 мм |

0,35 мм |

|

Зазоры в отверстии металлоконструкции неподвижных шарниров: |

|

|

при знакопостоянной нагрузке |

4,0 мм |

|

при знакопеременной нагрузке |

До появления ударов при работе крана, но не свыше 2,0 мм |

6.17. Оценка коррозионного повреждения должна производиться в местах скопления влаги, грязи (над ребрами жесткости уголкового или корытообразного профиля, над фланцами, в нижних частях закрытых конструкций при отсутствии надежного дренажа). Допускаются к эксплуатации конструкции, имеющие коррозионное повреждение по толщине не более 20 %, а в случае местного коррозионного повреждения (при длине распространения менее 100 мм) - не более 30 %.

7. Проверка состояния механизмов, канато-блочной системы, опорно-поворотного устройства, электрооборудования и гидрооборудования.

7.1. Проверка состояния механизмов, канато-блочной системы, опорно-поворотного устройства, электрооборудования и гидрооборудования производится в объёме, необходимом для обеспечения безопасной эксплуатации крана.

7.2. Работы по проверке состояния механизмов, опорно-поворотного устройства, канато-блочной системы и других узлов включают: внешний осмотр и наблюдение механизмов в движении (опробование).

8. Проверка работоспособности приборов и устройств безопасности.

8.1. Обследование работоспособности приборов и устройств безопасности кранов должно включать следующее:

- внешний осмотр;

- проверку работы ограничителя грузоподъёмности и концевых выключателей;

- проверку работы блокировочных и сигнальных устройств.

8.2. При отсутствии или неправильном срабатывании хотя бы одного из предусмотренных проектом приборов или устройств безопасности кран не может быть допущен к дальнейшей эксплуатации до устранения дефекта.

9. Проверка химического состава и механических свойств металла несущих элементов металлических конструкций.

9.1. Проверку химического состава и механических свойств металла несущих элементов металлических конструкций плавучих и судовых кранов следует выполнять в случае необходимости проведения ремонта с использованием сварки, если отсутствуют данные о марке материала, из которого изготовлена металлоконструкция.

9.2. Порядок отбора проб для определения химического состава и механических свойств металла элементов металлических конструкций изложен в Приложении 6.

9.3. Порядок отбора проб для определения химического состава и механических свойств металла несущих элементов металлических конструкций кранов, установленных в зоне ХЛ по ГОСТ 15150, а также кранов импортного производства, определяется специалистами признанных Российским Речным Регистром организаций.

10. Оформление результатов обследования.

10.1. По результатам обследования плавучего или судового крана составляется «Ведомость дефектов», которая подписывается всеми членами комиссии. «Ведомость дефектов» (см. Приложение 1) является официальным документом для проведения ремонта.

10.2. Акт обследования (см. Приложение 2) после подписания всеми членами комиссии должен утверждаться руководителем организации, проводящей обследование, или руководителем подразделения, имеющего Свидетельство о признании Речным Регистром.

10.3. Для кранов, находящихся при завершении работ по обследованию в работоспособном состоянии, комиссия устанавливает в Акте срок, на время которого рекомендуется продление их дальнейшей эксплуатации. В исключительных случаях допускается выдача Акта с указанием срока очередного обследования для кранов, находящихся в неработоспособном состоянии, с указанием необходимого объема ремонтных работ. В этом случае один экземпляр Акта с приложением «Ведомости дефектов» должен быть направлен в соответствующую инспекцию Речного Регистра.

10.4. Заключение о возможности продления срока эксплуатации должно учитывать эффективность действующей у владельца системы технического обслуживания и ремонта (ТО и Р). Неудовлетворительное функционирование системы ТО и Р может служить одним из оснований для снижения срока продления эксплуатации, особенно для кранов, находящихся на грани перехода из работоспособного состояния в неработоспособное (например, имеются дефекты элементов, близкие к предельно допустимым).

10.5. Один экземпляр Акта обследования с «Ведомостью дефектов» передается владельцу крана и служит основанием для получения разрешения в Российском Речном Регистре на дальнейшую эксплуатацию крана или для его списания. Второй экземпляр Акта обследования с «Ведомостью дефектов» и приложениями остается в архиве организации, выполнившей обследование.

10.6. После окончания работ по обследованию организация-владелец вносит в соответствующий раздел паспорта крана «Запись результатов технического освидетельствования», форма которой приведена в Приложении 11.

11. Требования безопасности при проведении обследования.

11.1. Ответственными за соблюдение требований безопасности при обследовании являются председатель комиссии и представитель владельца, назначенный приказом (распоряжением) по организации - владельцу. При этом должны соблюдаться требования к безопасности в полном соответствии с положениями правил и нормативными документами по безопасности предприятия, на котором эксплуатируется обследуемая машина.

11.2. Запрещается работа по обследованию в грозу, снегопад, гололед, сильный дождь, при скорости ветра свыше 10 м/с, при температуре ниже минимальной рабочей, указанной в паспорте крана.

11.3. Перед началом обследования при входе в машинное отделение и кабину крановщика следует повесить таблицу: «Осторожно! Работают люди». Главный рубильник крана должен быть выключен.

11.4. Общий осмотр конструкций допускается вести с рабочих площадок и лестниц крана, с земли и соседних кранов с помощью бинокля.

11.5. При обследовании инструменты и приборы должны переноситься в специальной сумке, обеспечивающей свободу рук; в случае необходимости должны использоваться монтажные пояса и защитные каски.

Список литературы

1. ГОСТ 27.002-89. Надежность в технике. Основные понятия. Термины и определения. - М.: Государственный комитет СССР по стандартам, 1989. - 36 с.

2. Правила технической эксплуатации перегрузочных машин: Основной текст / Т. 1, - Спб: СПГУВК, 1997. - 232 с.

3. ГОСТ 25546-82. Краны грузоподъёмные, режимы работы - М.: Государственный комитет СССР по стандартам, 1983. - 7 с.

4. Правила освидетельствования судов в эксплуатации (ПОСЭ). Российский Речной Регистр. Правила / Том 1, М.: «По Волге», 2002. - с. 23 - 138.

5. ПБ 10-382-00. Правил устройства и безопасной эксплуатации грузоподъемных кранов - М.: ПИО ОБТ, 2000. - 266 с.

6. РД 212-0093-88. Правила, ремонт металлических конструкций грузоподъёмных кранов, - Л.: «Транспорт», Ленинградское отд., 1989. - 72 с.

7. РД 212-0128-96. Правила. Металлические конструкции плавучих кранов. Технические осмотры и дефектация, - СПб.: СПГУВК, 1997. - 57 с.

Приложение 1

Рекомендуемое

|

«___» _______________ 200_ г. ВЕДОМОСТЬ ДЕФЕКТОВ __________________, зав. номер ______________, рег. номер _____________________ (тип крана) Завод-изготовитель: _________________________________________________________ Дата изготовления: __________________________________________________________ Владелец: __________________________________________________________________ Адрес владельца: ____________________________________________________________

Подписи лиц, проводивших обследование: _____________________________________ ______________________________________ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение 2

Рекомендуемое

|

|

УТВЕРЖДАЮ:

|

||||

|

АКТ ОБСЛЕДОВАНИЯ № ____________ Кран ______________________ Регистрационный номер __________________________ (тип, марка) Владелец __________________________________________________________________ Завод-изготовитель ______________________ Заводской номер ____________________ Дата изготовления __________________________________________________________ Группа классификации режима по паспорту ____________________________________ Минимальная допустимая температура эксплуатации ____________________________ Комиссия __________________________________________________________________ (наименование организации и ее подразделения) в составе ___________________________________________________________________________ (ФИО и должности членов комиссии) на основании Свидетельства о признании № ___, выданного ______________________, с использованием «Методических указаний по обследованию металлических конструкций плавучих и судовых грузоподъемных кранов с целью определения возможности и условий их дальнейшей эксплуатации» (регистрационный № _____________) провела в период с __________ г. по _______________ г.

крана __________. (марка) В результате обследования установлено: 1. Кран выполняет работы ___________________________________________________ вид работ 2. Имеет фактическую группу классификации режима ___________________________ 3. Используется при температурах не ниже _____________________________________ 4. Условия эксплуатации соответствуют паспортным («да « или «нет» с указанием параметров) _______________________________________________________________ 5. Имеет дефекты металлических конструкций 5.1 Трещины _______________________________________________________________ указать на каких элементах 5.2 Деформации сборочных единиц и их элементов ______________________________ указать каких 5.3 Повреждение болтовых, заклепочных и шарнирных соединений ________________ то же 5.4 Повторные трещины в местах ремонта ______________________________________ то же 5.5 Некачественное выполнение ремонта _______________________________________ то же ___________________________________________________________________________ 6. Коррозионное повреждение металлических конструкций _______________________ ___________________________________________________________________________ дать оценку, в случае превышения допустимого и указать элементы 7. Состояние окраски _______________________________________________________ (удовлетворительное, неудовлетворительное) 8. Наличие дефектов в механизмах, электрооборудовании и гидрооборудовании (да» или «нет») 8.1 Механизм подъема ______________________________________________________ 8.2 Механизм поворота ______________________________________________________ 8.3 Механизм изменения вылета _______________________________________________ 8.4 Опорно-поворотное устройство ____________________________________________ 8.5 Канато-блочная система __________________________________________________ 8.6 Приборы и устройства безопасности _______________________________________ 8.7 Электрооборудование _____________________________________________________ 8.8 Гидрооборудование ______________________________________________________ Общее количество дефектов, отмеченных комиссией в «Ведомости дефектов» _______ Из них требуют немедленного устранения ______________________________________ До устранения этих дефектов дальнейшая эксплуатация крана не допускается. В период работы комиссии владельцем ликвидировано ________ дефектов, требующих немедленного устранения. Заключение комиссии: (используется один из вариантов) Вариант А. Кран находится в работоспособном состоянии и может эксплуатироваться в паспортном режиме при условии устранения замечаний, отмеченных в «Ведомости дефектов». Срок следующего обследования _____________________________________ Вариант Б.* Кран находится в неработоспособном состоянии и решение о его дальнейшей эксплуатации может быть принято только после выполнения ремонта ___________________________________________________________________________ (указать узлы и элементы, требующие ремонта) и проведения дополнительного обследования. Вариант В. Кран находится в неработоспособном состоянии, его ремонт является нецелесообразным, и поэтому он рекомендуется к списанию. Вниманию владельца крана! 1. За невыполнение рекомендаций настоящего Акта и неустранение замечаний, отмеченных в Ведомости дефектов, комиссия, проводившая обследование, ответственности не несет. 2. Данный Акт является неотъемлемой частью Паспорта крана. Приложения: 1. Копия приказа владельца крана о проведении обследования.** 2. Справка о характере работы крана.** 3. Выписка из паспорта крана.** 4. Ведомость дефектов. 5. Расчет действительного режима работы крана.** 6. Результаты проверки химсостава и механических свойств (если проводилась). 7. Заключение по результатам неразрушающего контроля с указанием вида контроля и мест металлоконструкции, где он проводился.*** _________________ - см. также п. 10.3. * - находятся в архиве организации (подразделения), проводившей обследование. ** - передается владельцу крана, если в результате контроля обнаружены дефекты. Председатель комиссии (Ф. И. О., подпись) Члены комиссии (Ф. И. О., подписи) |

|||||

Приложение 3

Рекомендуемое

|

ПРИКАЗ (РАСПОРЯЖЕНИЕ) № ___ «____» __________ 200_ г. С целью определения возможности дальнейшего использования грузоподъемных кранов, отработавших срок службы, и в соответствии с договором № ____ от «____» ___________ 200_ г. с ___________________________________________________________________________ (Наименование организации владельца крана и место ее нахождения) Приказываю (Предлагаю): 1. Назначить комиссию по обследованию кранов в следующем составе: __________________________________________________ председатель комиссии, __________________________________________________ член комиссии, __________________________________________________ член комиссии. Возложить ответственность за соблюдение правил охраны труда при обследовании на председателя комиссии. Руководитель организации _______________________ (Подпись, Ф.И.О.) |

Приложение 4

Рекомендуемое

|

Наименование организации Приказ (распоряжение)

С целью определения возможности дальнейшей эксплуатации грузоподъёмных кранов (согласно прилагаемому перечню) приказываю (предлагаю): 1. Провести их обследование бригадой _______________________________________ (наименование организации (подразделения) проводящего обследование) (руководитель ________________), имеющей Свидетельство о признании Речного Регистра № ______________ от _______ г. 2. Вывести из эксплуатации на период обследования грузоподъёмные краны, указанные в перечне. 3. Возложить на _________________________ обязанности по подготовке технической документации и необходимых справок, обеспечение условий для проведения обследования, обеспечения обследуемых кранов обслуживающим персоналом, испытательными грузами, оказанию помощи комиссии в её работе, выделение помещения для комиссии и обеспечение охраны имущества комиссии. 4. Возложить ответственность за соблюдение Правил техники безопасности при обследовании кранов на _____________________ и руководителя бригады. 5. Акт обследования после его оформления представить мне на рассмотрение. Руководитель организации Перечень подлежащих обследованию кранов

|

Приложение 5

Рекомендуемое

|

|

Утверждаю ________________________________ (наименование предприятия) ________________ _______________ (подпись) (Ф.И.О.) «___» ____________200__ г. |

||||||||||||||||||||||||||||||

|

Справка о характере работы крана ___________________ тип крана рег. № _________________ |

|||||||||||||||||||||||||||||||

Справку составил: _________________________________________________________________________ (Подпись, Ф.И.О., должность, дата) |

|||||||||||||||||||||||||||||||

Приложение 6

Рекомендуемое

ОТБОР ПРОБ ДЛЯ ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОГО СОСТАВА МЕТАЛЛА

1. Отбор проб для определения химического состава производится в соответствии с ГОСТ 7565-81 «Стали и сплавы. Методы отбора проб».

2. Из каждого исследуемого элемента берется одна проба.

3. Количество металла для одной пробы и способ взятия пробы должны быть согласованы с лабораторией, которая будет выполнять химический анализ.

4. Для ферменных конструкций пробу следует брать из верхнего и нижнего поясов главной фермы, а также из двух раскосов (стоек) в средней части вертикальной решетки.

5. Для сплошностенчатых конструкций пробу следует брать из обоих поясов и стенок.

6. Поверхность элемента, из которого берется проба, должна быть тщательно очищена от краски.

7. При взятии стружки засверловкой сверление производится на всю толщину элемента; диаметр отверстия не менее толщины элемента (при толщине элемента до 20 мм).

8. Проба должна браться на расстоянии не менее двойной толщины элемента от окончания сварочного шва.

9. Расстояние от кромки элемента до кромки отверстия не менее 15 мм.

10. При взятии пробы зубилом место взятия пробы обрабатывается шлифовкой для обеспечения плавной линии перехода.

11. Химический анализ стали производится по ГОСТ 22.536.1-88, ГОСТ 22.536.2-87, ГОСТ 22.536.3-88, ГОСТ 22.536.4-88 и ГОСТ 22.536.5-87.

Приложение 7

Рекомендуемое

|

Выписка

из паспорта крана 1. Тип крана и его марка _____________________________________________________ 2. Завод-изготовитель _______________________________________________________ 3. Дата изготовления ________________________________________________________ 4. Дата ввода в эксплуатацию _________________________________________________ 5. Грузоподъёмность ______________________________________________________ т 6. Максимальный вылет ____________________________________________________ м 7. Группа классификации (режим работы) крана по ГОСТ или ИСО ________________ 8. Скорости механизмов:

9. Данные о материале несущих металлоконструкций ____________________________ ___________________________________________________________________________ 10. Данные о допустимой макс, и мин. температуре эксплуатации __________ град С 11. Допустимая скорость ветра рабочего состояния крана _________________________ 12. Данные по ремонту крана _________________________________________________ ___________________________________________________________________________ 13. Акты на ремонтные работы по металлоконструкциям _________________________ 14. Материалы по реконструкции (усилению) ___________________________________ 15. Дата последнего полного технического освидетельствования ___________________ 16. Дата предыдущего проведения обследования и наименование экспертной организации ________________________________________________________________ (для повторного обследования указать его очерёдность) Составил: _____________________ (________________________) «____» __________________ 200_ г. |

Приложение 8

Рекомендуемое

ОБЪЕКТЫ ОБСЛЕДОВАНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ПЛАВУЧИХ КРАНОВ

В приводимых ниже таблицах и рисунках приняты следующие обозначения:

- в столбце таблицы «Номера позиций на рисунке» в числителе (римскими цифрами) обозначены сборочные единицы металлоконструкций крана, а в знаменателе (арабскими цифрами) - номера мест повреждений.

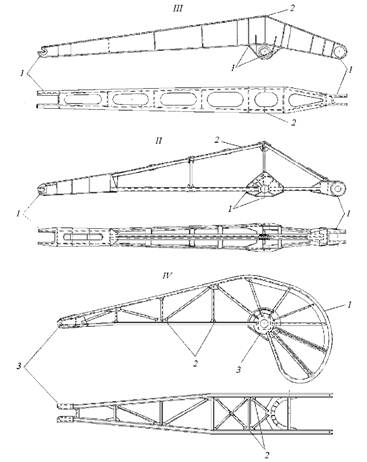

Объекты обследования металлических конструкций плавучих кранов КПл 5-30 проектов К 27, Р 12, Р 19, Р 99 и 81040

(Рассматривать совместно с рис. 1, 2, 3 и 4)

|

Номер рисунка |

Номера позиций на рисунках |

Объект осмотра |

Возможные повреждения |

|

1 |

2 |

3 |

4 |

|

ПОДПАЛУБНЫЙ НАБОР ОПОРНОГО БАРАБАНА |

|||

|

1 |

1 |

Элементы опорной конструкции. |

Трещины в углах входных проёмов; трещины в сварных швах и металле стоек и рёбер. |

|

ОПОРНЫЙ БАРАБАН (над палубой понтона) |

|||

|

1 |

2 |

Обечайка. |

Трещины в местах приварки к палубе понтона и к подрельсовому листу |

|

1 |

3* |

Балочный набор. |

Трещины в сварных швах балок и косынок набора между обечайкой и зубчатым венцом и в сварных швах балок крестовины. |

|

1 |

4* |

Узел крепления центральной цапфы. |

Трещины в швах приварки фланца; ослабление болтов. |

|

1 |

5 |

Круговой рельс. |

Ослабление крепления, трещины в головке, шейке и подошве. |

|

ПЛАТФОРМА |

|||

|

1 |

6 |

Зона коробок крепления осей стрелы. |

Трещины в сварных швах. |

|

1 |

7 |

Зона тихоходного вала механизма поворота. |

Трещины в сварных швах нижних поясов балок. |

|

1 |

8 |

Опорные рельсы. |

Ослабление крепления. |

|

ХОБОТ |

|||

|

3 |

IV/1 |

Профильная часть. |

Износ и деформация элементов улитки. |

|

3 |

IV/2 |

Узлы главных и инерционных ферм и диафрагм. |

Трещины в сварных швах узлов крепления стержней ферм и их косынок; деформация стержней. |

|

3 |

III/1, II/1, IV/3 |

Проушины |

Трещины в сварных швах и листах элементов в зоне проушин |

|

3 |

II/2 |

Верхний пояс |

Трещины по всей длине |

|

ТЯГИ ПРОТИВОВЕСА И БАЛАНСИР |

|||

|

1 |

10 |

Шарниры. |

Износ; повреждение ригельных планок. |

|

СТРЕЛА |

|||

|

2 |

I/1 |

Узел соединения поясов с листовой зашивкой. |

Трещины в поясах в околошовной зоне у входа в зашивку; трещины в стенках зашивки от сварных швов концов поясов; трещины в сварных швах соединения стенок зашивки. |

|

2 |

1/2 |

Узлы главных и инерционных ферм. |

Трещины в сварных швах узлов крепления стержней ферм и их косынок; деформация стержней. |

|

2 |

1/3 |

Проушины |

Трещины в сварных швах и листах в зоне проушин. |

|

2 |

1/5 |

Проушина крепления оси балансира противовеса. |

Трещины в сварных швах с выходом на металл. |

|

2 |

1/4 |

Верхняя боковая лестница. |

Деформация лестницы и кронштейнов её крепления. |

|

РЫЧАГ ПРОТИВОВЕСА |

|||

|

2 |

V/1 |

Главные балки. |

Трещины в сварных швах фланцев крепления к зубчатым секторам и усиливающих их косынок. |

|

2 |

V/2 |

Трещины в сварных швах окантовки окон с выходом на металл. |

|

|

2 |

V/3 |

Ослабление болтов крепления к зубчатым секторам. |

|

|

2 |

V/4 |

Трещины в зоне проушин. |

|

|

1 |

9** |

Ящик противовеса. |

Трещины в сварных швах проушин крепления к главным балкам с выходом на металл. |

|

2 |

V/5 |

Инерционная решётка. |

Трещины в сварных швах узлов крепления стержней; деформация стержней. |

|

КАРКАС (внутри машинного отделения) |

|||

|

4 |

VI/1 |

Боковые фермы. |

Трещины в сварных швах и в околошовных зонах узлов крепления раскосов и стоек к верхней раме и платформе. |

|

4 |

VI/2 |

Верхняя рама. |

Трещины в сварных швах стенок и нижних поясов балок задней части рамы. |

|

КАРКАС (на крыше машинного отделения) |

|||

|

4 |

VI/4 |

Кронштейны осей зубчатых секторов (внутренняя и наружная стойки). |

Трещины по сварным швам и в листах. |

|

4 |

VI/5 |

Кронштейны оси гибкой оттяжки. |

Трещины в сварных швах. |

|

4 |

VI/6** |

Диафрагмы, соединяющие кронштейны зубчатых секторов. |

Трещины в сварных швах. |

|

4 |

VI/7 |

Стойки направляющих блоков |

Трещины по швам приварки к верхней раме. |

|

4 |

VI/8 |

Фундаменты корпусов подшипников валов подсекторных шестерен. |

Трещины по швам приварки ребер жесткости и в околошовных зонах верхней рамы. |

|

_____________________ * - Доступ к балкам крестовины и узлу крепления центральной цапфы осуществляется через люк платформы. ** - Осмотр производится с ящика противовеса. |

|||

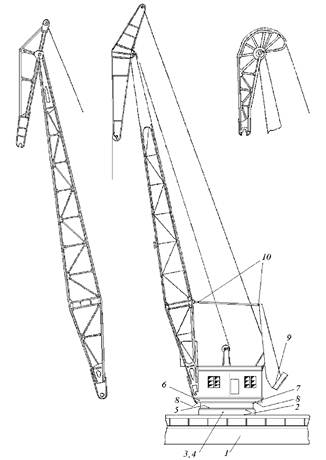

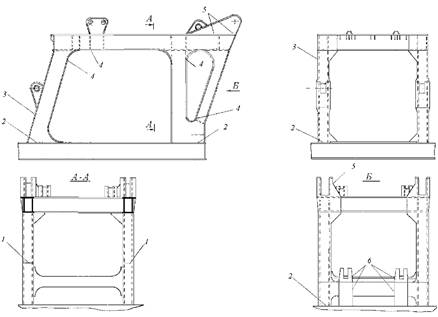

Рис. 1 Объекты осмотра металлических конструкций плавучего

крана КПл 5-30.

(Рассматривать совместно с табл. П8.1)

Рис. 2 Объекты осмотра металлических конструкций плавучего крана КПл 5-30

Рис. 3 Объекты осмотра металлических конструкций плавучего

крана КПл 5-30.

(Рассматривать совместно с табл. П8.1)

Рис.

4 Объекты осмотра металлических конструкций плавучего крана КПл 5-30.

(Рассматривать совместно с табл. П8.1)

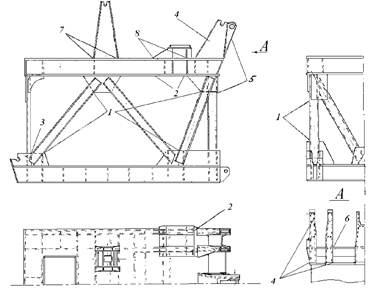

(Рассматривать совместно с рис. 5, 6 и 7)

|

Номер рисунка |

Номера позиций на рисунках |

Объект осмотра |

Возможные повреждения |

|

1 |

2 |

3 |

4 |

|

СТРЕЛА |

|||

|

5 |

7 |

Пояса в местах приварки косынок раскосов. |

Трещины в металле поясов по концам косынок. |

|

5 |

17 |

Пояса в местах стыковых швов. |

Трещины по сварным швам и в околошовной зоне. |

|

6 |

17 |

||

|

5 |

16 |

Элементы металлических конструкций в зоне крепления тяги противовеса. |

Трещины в сварных швах, стержнях и косынках. |

|

5 |

6 |

Концевые проушины. |

Трещины в сварных швах и листах. |

|

6 |

6 |

||

|

6 |

5 |

Продольные ребра жесткости на верхнем поясе стрелы. |

Трещины в стыковых швах. |

|

5 |

4 |

Место опирания на стойку при укладке в походное положение |

Деформация: нижних поясов (пр. К 28) и нижнего пояса и стенок (пр. Р 108 и 81050). |

|

6 |

4 |

||

|

|

|

Лестницы. |

Деформация лестниц и кронштейнов их крепления (пр. Р 108 и 81050). |

|

СТОЙКА |

|||

|

5 |

23 |

Проушины. |

Трещины в сварных швах и листах. |

|

6 |

23 |

||

|

5 |

8 |

Зона соединения балок с поперечным |

Трещины в сварных швах и листах. |

|

6 |

8 |

ригелем (под канатными блоками). |

|

|

ПОДКОСЫ СТОЙКИ |

|||

|

5 |

10 |

Проушины и стопорные устройства. |

Трещины в сварных швах и листах. |

|

6 |

8 |

||

|

РЫЧАГ ПРОТИВОВЕСА |

|||

|

5 |

11 |

Проушины крепления к каркасу. |

Трещины в сварных швах и листах. |

|

6 |

19 |

||

|

5 |

13 |

Проушины крепления штоков гидроцилиндров (гидроцилиндра). |

Трещины в сварных швах и листах. |

|

6 |

12 |

||

|

5 |

12* |

Пояса. |

Трещины в листах в зоне перехода к поперечным балкам. |

|

6 |

10* |

||

|

ТЯГА ПРОТИВОВЕСА |

|||

|

5 |

9 |

Проушины. |

Трещины в сварных швах и листах. |

|

6 |

9 |

||

|

ПЛАТФОРМА |

|||

|

5 |

13 |

Главные балки. |

Трещины в сварных швах и поясах в местах пересечения с поперечными балками. |

|

6 |

14 |

||

|

|

|

Зона тихоходного вала механизма поворота. |

Трещины в сварных швах нижних поясов балок. |

|

5 |

3 |

Узел крепления верхнего опорного рельса. |

Трещины в швах приварки подрельсовых прокладок к платформе и рельса к прокладкам. |

|

ПОДПАЛУБНЫЙ НАБОР ОПОРНОГО БАРАБАНА |

|||

|

5 |

20 |

Элементы опорной конструкции. |

Трещины в углах входных проёмов; трещины в сварных швах и металле стоек и рёбер. |

|

6 |

20 |

||

|

ОПОРНЫЙ БАРАБАН (над палубой понтона) |

|||

|

5 |

15 |

Обечайка. |

Трещины в швах приварки подрельсового листа и нижнего фланца. |

|

6 |

15 |

||

|

5 |

1 |

Крепление опорного барабана к понтону |

Ослабление крепления и трещины в сварных швах фланца. |

|

6 |

1 |

||

|

5 |

2 |

Крепление кругового рельса. |

Трещины в швах приварки прокладок к подрельсовому листу и рельса к прокладкам. |

|

6 |

2 |

||

|

5 |

21** |

Балочный набор. |

Трещины в сварных швах балок крестовины. |

|

6 |

21 |

||

|

5 |

22** |

Узел крепления центральной цапфы. |

Трещины в швах приварки фланца; ослабление болтов. |

|

6 |

22 |

||

|

КАРКАС |

|||

|

7 |

1 |

Задние стойки. |

Трещины в стыковых швах поясов. |

|

7 |

2 |

Узлы соединения с поворотной платформой. |

Трещины в сварных швах. |

|

7 |

3 |

Передние стойки |

Трещины в переднем поясном листе под проушинами крепления стойки полиспастных блоков. |

|

7 |

4 |

Узлы соединения стоек каркаса с балками рамы. |

Трещины в стенках и поясах. |

|

7 |

5 |

Проушины крепления рычага противовеса. |

Трещины в швах приварки проушин к раме. |

|

7 |

6 |

Проушины крепления гидроцилиндров (гидроцилиндра). |

Трещины в сварных швах с выходом на металл. |

|

____________________ * - Верхний пояс осматривается с противовеса на минимальном вылете. ** - Доступ осуществляется через люк платформы. |

|||

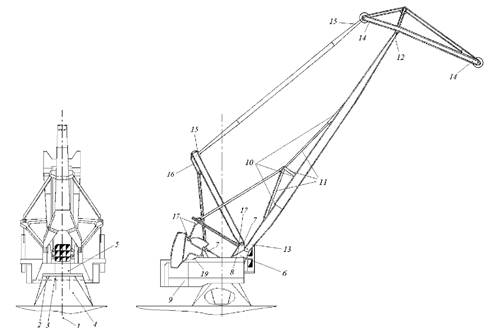

Рис. 5 Объекты осмотра металлических конструкций плавучего

крана КПл 15-30.

(Рассматривать совместно с табл. П8.2)

Рис. 6 Объекты осмотра металлических конструкций плавучего

крана КПл 16-30.

(Рассматривать совместно с табл. П8.2)

Рис. 7 Объекты осмотра

металлических конструкций плавучих кранов КПл 15-30 и КПл 16-30.

(Рассматривать совместно с табл. П8.2)

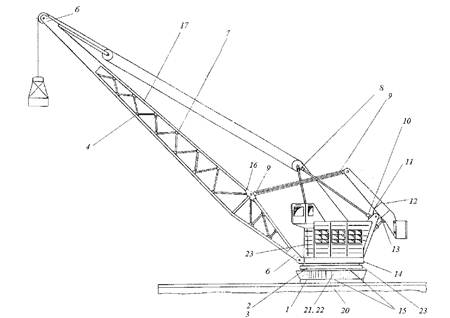

Объекты обследования металлических конструкций плавучих кранов «Ганц» грузоподъемностью 16 т.

(Рассматривать совместно с рис. 8)

|

Номера позиций на рисунке |

Объект осмотра |

Возможные повреждения |

|

1 |

2 |

3 |

|

НЕПОДВИЖНЫМ КАРКАС |

||

|

1 |

Барабан крепления зубчатого венца. |

Трещины в обечайке в зоне проёмов в сварных швах окантовки проёмов с выходом на металл обечайки; трещины в сварных швах рёбер жёсткости обечайки. |

|

2 |

Узлы крепления кругового рельса |

Трещины в тавровых швах приварки подрельсового листа и в сварных швах усиливающих косынок подрельсового листа. |

|

ПОВОРОТНАЯ КОЛОННА |

||

|

3 |

Узлы крепления катков опорно-поворотного устройства. |

Трещины в швах приварки корпусов катков к колонне с выходом на металл поясов и стенок. |

|

4 |

Кронштейны крепления механизмов поворота. |

Трещины в швах приварки кронштейнов. |

|

5 |

Стыковой узел.* |

Ослабление заклёпок (или болтов) с повреждением посадочных мест отверстий. |

|

ПОВОРОТНАЯ ПЛАТФОРМА |

||

|

6, 7, 8 |

Проушины стрелы, стоек каркаса и качающейся рамы механизма изменения вылета. |

Трещины в сварных швах и листах. |

|

9 |

Подрельсовые балки катучих противовесов. |

Трещины в швах приварки верхнего пояса и в швах приварки рельса; трещины в верхнем поясе от отверстий электрозаклёпок; трещины в сварных швах от попадания и последующего замерзания воды с деформацией (выпучиванием) стенок балки. |

|

СТРЕЛА |

||

|

10 |

Верхний пояс в местах приварки стержней, несущих шарнир тяги. |

Трещины в сварных швах. |

|

11 |

Стержни, несущие шарнир тяги. |

Трещины в местах примыкания к корпусу шарнира. |

|

12, 13 |

Концевые проушины. |

Трещины в сварных швах и листах |

|

|

Переходная площадка на хобот. |

Деформация. |

|

ХОБОТ |

||

|

|

Переходная площадка со стрелы. |

Деформация. |

|

14 |

Концевые проушины. |

Трещины в сварных швах и листах. |

|

ЖЁСТКАЯ ОТТЯЖКА |

||

|

15 |

Проушины. |

Трещины в сварных швах в зоне проушин. |

|

СТОЙКИ КАРКАСА |

||

|

16 |

Проушины. |

Трещины в проушинах и в сварных швах в зоне проушин. |

|

СИСТЕМА УРАВНОВЕШИВАНИЯ |

||

|

17 |

Шарниры тяг. |

Износ. |

|

18 |

Корпуса шарниров противовесов. |

Трещины в сварных швах с выходом на металл. |

|

19 |

Болтовые соединения с зубчатыми секторами. |

Ослабление болтов. |

|

___________________ * - Осматривается с лестницы внутри колонны. |

||

Рис. 8 Объекты

осмотра металлических конструкций плавучего крана ГАНЦ грузоподъемностью 16 т.

(Рассматривать совместно с табл. П8.3)

Приложение 9

Рекомендуемое

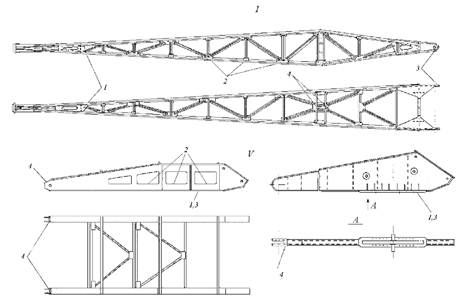

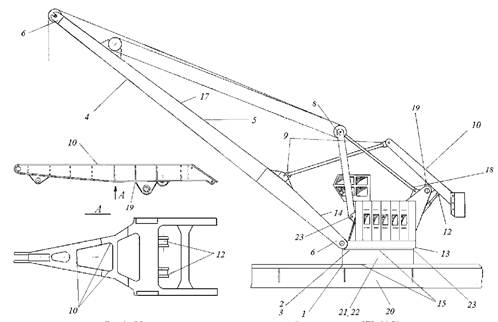

ОБЪЕКТЫ ОБСЛЕДОВАНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ СУДОВЫХ КРАНОВ

(Рассматривать совместно с рис. 9)

|

Номера позиций на рисунке |

Объект осмотра |

Возможные повреждения |

|

СТРЕЛА |

||

|

1 |

Концевые проушины. |

Трещины в местах приварки. |

|

2 |

Труба. |

Общая деформация, местные деформации (вмятины), коррозионное повреждение. |

|

3 |

Стыковые швы. |

Трещины по швам и околошовным зонам. |

|

КАРКАС |

||

|

4 |

Стойка. |

Трещины в местах приварки проушин. |

|

ПОВОРОТНАЯ ПЛАТФОРМА |

||

|

5 |

Рама. |

Трещины по сварным швам. |

|

ХОДОВАЯ РАМА |

||

|

6 |

Поперечная балка. |

Трещины в стыковых швах. |

|

7 |

Продольная балка. |

Трещины по сварным швам. |

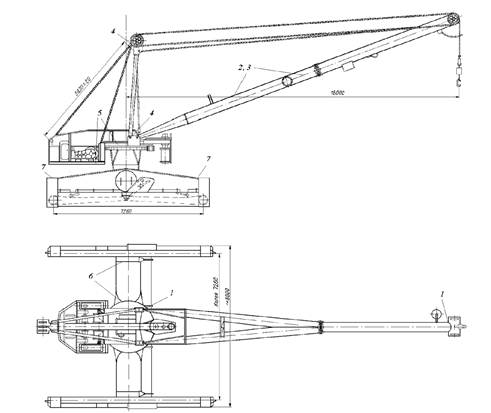

Рис. 9. Объекты осмотра металлических конструкций судового передвижного крана грузоподъемностью 3,2 т.

Приложение 10

Справочное

УСИЛИЯ НАТЯЖЕНИЯ И МОМЕНТЫ ЗАТЯЖКИ ВЫСОКОПРОЧНЫХ БОЛТОВ

|

Диаметр болта, мм |

Усилия натяжения болтов, кН (тс) |

Болты ГОСТ 22353-77 |

||||

|

Импортные болты HF и HV класса 10.9 |

Болты ГОСТ 22353-77 110 кгс/мм2 |

Крутящий момент Нм (кгс ∙ м) |

||||

|

К = 0,14 |

К = 0,19 |

К = 0,14 |

К = 0,19 |

|||

|

16 |

100 |

120 |

250 |

350 |

270 |

370 |

|

|

(10) |

(12) |

(25) |

(35) |

(27) |

(37) |

|

18 |

125 |

150 |

320 |

430 |

370 |

510 |

|

|

(12,5) |

(15) |

(32) |

(43) |

(37) |

(51) |

|

20 |

160 |

190 |

450 |

600 |

530 |

710 |

|

|

(16) |

(19) |

(45) |

(60) |

(53) |

(71) |

|

22 |

190 |

230 |

650 |

900 |

720 |

970 |

|

|

(19) |

(23) |

(65) |

(90) |

(72) |

(97) |

|

24 |

220 |

270 |

800 |

1100 |

910 |

1240 |

|

|

(22) |

(27) |

(80) |

(110) |

(91) |

(124) |

|

27 |

290 |

350 |

1300 |

1700 |

1300 |

1800 |

|

|

(29) |

(35) |

(130) |

(170) |

(130) |

(180) |

Примечания:

1. Данные для импортных болтов HF и HV приведены по инструкции Венгерского судокраностроительного завода.

2. К - коэффициент трения между поверхностями элементов сболчиваемого пакета (при зачистке поверхностей щетками К = 0,14, при пескоструйной очистке К = 0,19).

Приложение 11

Рекомендуемое

|

ОБРАЗЕЦ ЗАПИСИ В РАЗДЕЛ ПАСПОРТА «ЗАПИСЬ РЕЗУЛЬТАТОВ ТЕХНИЧЕСКОГО ОСВИДЕТЕЛЬСТВОВАНИЯ» «___» __________ 200_ г. Проведено повторное (первичное) обследование __________________________________________________________________________ (наименование организации, проводившей обследование) Свидетельство о признании № ___________________________ от _______________. Акт обследования прилагается. Ответственный по надзору _________________________ Ф.И.О., подпись |