| Информационная система |  |

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ИНДИКАТОР

ЧАСОВОГО ТИПА С ДЕМПФИРУЮЩИМ

УСТРОЙСТВОМ.

МОДЕЛЬ ИЧ 10МД

МЕТОДЫ И СРЕДСТВА ПОВЕРКИ

МИ 481-84

Срок введения установлен

«12» марта 1984 г.

Настоящие методические указания распространяются на индикаторы часового типа с демпфирующим устройством, выпускаемый по ГОСТ 577-68, и устанавливают методы и средства их первичной и периодической поверок.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1. При проведении поверки должны быть выполнены операции и применены средства поверки, указанные в табл. 1.

Таблица 1

|

Номер пункта методических указаний |

Средства поверки и их нормативно-технические характеристики |

Обязательность проведения операции при: |

|||

|

выпуске из производства |

ремонте |

эксплуатации и хранении |

|||

|

Внешний осмотр |

- |

Да |

Да |

Да |

|

|

Опробование |

- |

Да |

Да |

Да |

|

|

Определение метрологических параметров: |

|||||

|

проверка измерительного наконечника |

Да |

Да |

Нет |

||

|

определение присоединительного диаметра гильзы |

Микрометр MP 25 по ГОСТ 4381-80 |

Да |

Нет |

Нет |

|

|

проверка шероховатости наружной поверхности гильзы |

Образец шероховатости поверхности по ГОСТ 9378-75 с параметром шероховатости Ra ≤ 0,63 |

Да |

Нет |

Нет |

|

|

определение ширины стрелки, штрихов шкалы и длины деления шкалы |

Инструментальный микроскоп по ГОСТ 8074-71 или универсальный измерительный микроскоп по ГОСТ 14968-69 |

Да. |

Да |

Нет |

|

|

определение расстояния между концом стрелки и циферблатом |

Да |

Да |

Да |

||

|

определение измерительного усилия и его колебания |

Весы настольные циферблатные с ценой деления 5 г по ГОСТ 23711-79; стойка С-II-28-125×125 ГОСТ 10197-70 с дополнительным кронштейном с присоединительным диаметром 8 мм |

Да |

Да |

Нет |

|

|

определение изменения показания индикатора при нажиме на измерительный стержень в направлении, перпендикулярном его оси |

Приспособление с микрометрической головкой (приложение 2); граммометр 50 - 300 1725-02.021301-78 |

Да |

Да |

Да |

|

|

определение размаха показаний индикатора |

Приспособление с микрометрической головкой (приложение 2) |

Да |

Да |

Да |

|

|

определение вариации показаний индикатора |

Приспособление с микрометрической головкой (приложение 2) |

Да |

Да |

Да |

|

|

определение наибольших разностей погрешностей индикатора |

Приспособление с микрометрической головкой (приложение 2) |

Да |

Да |

Да |

|

|

определение времени демпфирования |

Устройство для контроля времени демпфирования индикатора (приложение 3) |

Да |

Нет |

Нет |

|

Примечание: Допускается применять другие средства поверки, прошедшие метрологическую аттестацию в органах государственной метрологической службы и удовлетворяющие по точности требованиям настоящих методических указаний.

2. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

2.1. При проведении поверки должны быть соблюдены следующие условия:

1) температура рабочего пространства должна быть в диапазоне от +15 до +25 °С;

2) изменение температуры рабочего пространства в течение часа не должно быть более 2 °С;

3) относительная влажность не должна быть более 80 % при температуре +25 °С.

2.2. Перед поверкой индикатор и средства поверки должны быть приведены в рабочее состояние в соответствии с документацией по эксплуатации и выдержаны в помещении, в котором проводят поверку, не менее 1 часа.

3. ПРОВЕДЕНИЕ ПОВЕРКИ

3.1. Внешний осмотр

При внешнем осмотре должно быть установлено соответствие индикатора следующим требованиям:

1) в комплект должны входить: индикатор, футляр, паспорт;

2) на индикаторе должно быть нанесено: товарный знак завода-изготовителя, цена деления индикатора, порядковый заводской номер, год изготовления или его условное обозначение;

3) на наружных поверхностях индикатора не должно быть коррозии, механических повреждений, а на измерительной поверхности наконечника не должно быть забоин, трещин, царапин, площадок вследствие износа и других дефектов, влияющих на эксплуатационные свойства;

4) наружные металлические поверхности индикатора, за исключением измерительной, должны иметь защитное покрытие;

5) циферблат должен быть закрыт прозрачным материалом, не имеющим дефектов, препятствующих отсчету показаний;

6) стрелка и элементы шкалы (штрихи, цифры) должны быть отчетливо видны на фоне циферблата;

7) каждое пятое деление шкалы должно быть отмечено удлиненным штрихом, каждое десятое деление должно быть отмечено соответствующим делению числом;

8) оцифровка, шкалы должна быть двойная и разная по цвету (черная и красная);

9) индикатор должен быть снабжен указателем числа оборотов стрелки;

10) оцифровка шкалы указателя должна быть черного цвета и соответствовать прямому ходу измерительного стержня;

11) индикатор должен иметь устройство совмещения стрелки с любым делением шкалы.

При опробовании проверяют взаимодействие узлов индикатора.

1) общий ход измерительного стержня должен превышать рабочий ход не менее чем на 0,5 мм;

2) в крайних положениях измерительного стержня стрелка должна переходить ось симметрии не менее чем на 10 делений;

3) при нажатии по линии измерения измерительный стержень должен перемещаться плавно, без заеданий и качки;

4) конец стрелки должен перекрывать короткие штрихи шкалы не менее чем на 0,3 и не более чем на 0,8 их длины;

5) при свободном перемещении измерительного стержня или при его резкой остановке стрелка не должна поворачиваться на оси;

6) при установке индикатора по указателю оборотов на любое число полных оборотов отклонение стрелки от направления оси измерительного стержня индикатора не должно превышать 15 делений;

7) устройство совмещения стрелки с любым делением шкалы должно работать плавно, без заеданий.

3.3. Определение метрологических параметров

3.3.1. Измерительный наконечник проверяют методами, указанными в ГОСТ 11007-66. Измерительный наконечник должен соответствовать требованиям к наконечникам класса точности 2 по ГОСТ 11007-66.

3.3.2. Присоединительный диаметр гильзы определяют измерением диаметра микрометром в четырех сечениях: в двух - по длине гильзы и в двух взаимно перпендикулярных - по окружности гильзы.

Присоединительный диаметр гильзы в каждом сечении должен соответствовать требованиям ГОСТ 577-68.

Шероховатость наружной поверхности гильзы должна соответствовать требованиям ГОСТ 577-68.

Ширину стрелки измеряют в той ее части, которая находится над шкалой.

Длину деления шкалы (расстояние между осями штрихов) измеряют на любом делении шкалы у концов штрихов, ближайших к центру шкалы.

Ширину штрихов шкалы измеряют не менее чем у пяти любых штрихов. Разность в ширине отдельных штрихов в пределах шкалы не должна превышать значения, указанного в ГОСТ 577-68.

3.3.5. Расстояние между концом стрелки и циферблатом определяют по изменению показания при повороте индикатора.

Стрелку совмещают с отметкой шкалы 0, затем индикатор поворачивают вокруг стрелки, приблизительно на 45° и одновременно, не меняя положения головы, наблюдают изменение показания.

Так же определяют изменения показаний индикатора на отметках шкалы 25, 50, 75. Изменения показаний индикатора не должны превышать 0,5 деления шкалы. В этом случае расстояние между концом стрелки и циферблатом не превышает значения, указанного в ГОСТ 577-68.

3.3.6. Измерительное усилие и его колебание определяют с помощью циферблатных весов при контакте измерительного наконечника индикатора с площадкой весов. При этом индикатор закрепляют в стойке типа C-11 с дополнительным кронштейном с присоединительным диаметром 8 мм или в любой другой стойке с диапазоном перемещения не менее 10 мм и прогибом стойки по линии измерения в месте крепления индикатора под действием усилия 2 Н не более 0,005 мм.

Опускают индикатор и отсчитывают показания весов при перемещении измерительного стержня (прямой ход), соответствующие началу, середине и концу диапазона измерений индикатора. Разность наибольшего и наименьшего показаний весов, деления на 100, равна колебанию измерительного усилия при прямом ходе измерительного стержня.

Так же определяют колебание измерительного усилия при обратном ходе измерительного стержня, поднимая индикатор.

Разность показаний весов, деления на 100, соответствующих середине диапазона измерений индикатора в одной и той же точке при прямом и обратном ходе измерительного стержня равна колебанию измерительного усилия при изменении направления движения измерительного стержня.

Наибольшее измерительное усилие при прямом ходе, колебания измерительного усилия при прямом и при обратном ходе, колебания измерительного усилия при изменении направления движения измерительного стержня не должны превышать значений, указанных в ГОСТ 577-68.

Индикатор закрепляют на приспособлении с микрометрической головкой. Перемещают измерительный стержень до положения, соответствующего середине диапазона измерений и на измерительный наконечник индикатора щупом граммометра нажимают с усилием 2,5 Н последовательно с четырех сторон по двум взаимно перпендикулярным направлениям и наблюдают изменения показаний индикатора, которые не должны превышать значения, указанного в ГОСТ 577-68.

3.3.8. Размах показаний индикатора определяют пятикратным арретированием измерительного наконечника на измерительную поверхность приспособления с микрометрической головкой (микрометрический винт при этом должен быть застопорен).

Разность между наибольшим и наименьшим показаниями индикатора равна размаху показаний в данной точке диапазона измерений.

Размах показаний определяют в начале, середине и конце диапазона измерений индикатора.

Размах показаний не должен превышать значения, указанного в ГОСТ 577-68.

У индикаторов, выпускаемых из ремонта и находящихся в эксплуатации, допускается размах показаний, превышающий значение, указанное в ГОСТ 577-68, но не превышающий значение, указанное в табл. 2. Такие индикаторы относятся к классу точности 2.

Вариацию показаний определяют в трех равномерно расположенных точках диапазона измерений.

Измерительный стержень индикатора перемещают вращением микрометрического винта приспособления с микрометрической головкой до точного совмещения изображения штриха барабана с продольным штрихом стебля приспособления и отсчитывают показание индикатора.

Затем измерительный стержень перемещают в том же направлении на 0,05 мм и, изменив направление перемещения, возвращают измерительный стержень до совпадения того же штриха барабана с продольным штрихом стебля приспособления. Отсчитывают показание индикатора. Разность показаний индикатора принимают за вариацию показаний в данной точке диапазона измерений.

Так же определяют вариацию показаний в других точках диапазона измерений.

Вариация показаний в каждой точке не должна превышать значений, указанных в ГОСТ 577-68.

У индикаторов, выпускаемых из ремонта и находящихся в эксплуатации, допускается вариация показаний, превышающая значения, указанные в ГОСТ 577-68, но не превышающая значение, указанное в табл. 2. Такие индикаторы относятся к классу точности 2.

3.3.10. Наибольшие разности погрешностей индикатора определяют при помощи приспособления с микрометрической головкой.

Наибольшие разности погрешностей определяют при одном (прямом или обратном) ходе измерительного стержня. Арретирование измерительного наконечника и изменение направления перемещения на поверяемом участке измерительного стержня при определении погрешностей не допускаются.

При поверке индикатора на всем диапазоне измерений и на любом участке диапазона измерений в I мм измерительный стержень индикатора перемещают на весь диапазон измерений, отсчитывая через каждые 0,2 мм погрешности индикатора (отклонения показаний поверяемого индикатора) и вносят их в протокол, пример записи в котором приведен в приложении 1.

Наибольшая разность погрешностей на всем диапазоне измерений индикатора при прямом или обратном ходе измерительного стержня равна разности наибольшего и наименьшего отклонений показаний индикатора.

Аналогично наибольшая разность погрешностей на участках 1 мм и 0,1 мм равна разности наибольшего и наименьшего показаний индикатора на поверяемом участке.

Погрешность на участке в 0,1 мм отсчитывается через 0,02 мм в начале 2; 5 и 10 оборотов стрелки и записывается в протокол аналогично поверкам на участке I мм и на всем диапазоне измерений.

Наибольшие разности погрешностей на всем диапазоне измерений индикатора и на любом участке 0,1 и 1 мм не должны превышать значений, указанных в ГОСТ 577-68.

У индикаторов, выпускаемых из ремонта и находящихся в эксплуатации, допускаются наибольшие разности погрешностей, превышающие значения, указанные в ГОСТ 577-68, но не превышающие значения, указанные в табл. 2. Такие индикаторы относят к классу точности 2.

Таблица 2

|

Пределы допускаемых значений метрологических характеристик индикаторов класса точности 2, мкм |

|

|

Наибольшая разность погрешностей индикатора |

|

|

на любом участке диапазона измерений в пределах 1 мм |

12 |

|

на всем диапазоне измерений |

25 |

|

Размах показаний |

4 |

|

Вариация показаний |

5 |

3.3.11. Время демпфирования определяется при помощи устройства для контроля времени демпфирования индикатора (приложение 3).

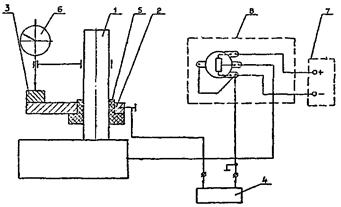

Проверяемый индикатор крепят в стойке 1 так, чтобы обеспечивался контакт измерительного наконечника индикатора в его крайнем нижнем положении с поверхностью поворотной плиты 2, а в его крайнем верхнем положении - с поверхностью мерной плитки 3, что обеспечивает замыкание электрической цепи в крайних положениях измерительного стержня. После этого измерительный наконечник индикатора вводят в контакт с поверхностью мерной плитки и резко поворачивают поворотную плиту так, чтобы измерительный наконечник соскользнул с поверхности мерной плитки. При этом происходит размыкание электрической цепи. До тех пор, пока наконечник индикатора не опустится на поверхность поворотной плиты, электрическая цепь разомкнута. Это время опускания измерительного стержня индикатора фиксируется быстродействующим самопишущим прибором 4. Время демпфирования должно быть в пределах 0,15 - 0,8 секунды.

4. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

4.1. Положительные результаты первичной поверки индикаторов предприятие-изготовитель заносит в паспорт.

4.2. На индикаторы, признанные годными при государственной поверке, выдают свидетельство о поверке по форме, установленной Госстандартом. В свидетельстве о поверке указывают класс точности индикатора.

4.3. Положительные результаты периодической ведомственной поверки индикаторов оформляют отметкой в документе, составленном ведомственной метрологической службой.

4.4. Индикаторы, не удовлетворяющие требованиям настоящего стандарта, бракуют и к применению не допускают.

Приложение 1

Справочное

ПРИМЕРЫ ЗАПИСИ В ПРОТОКОЛЕ ПОВЕРКИ ИНДИКАТОРА

1. Определение измерительного усилия и его колебания

|

Показания индикатора, мм |

|||||

|

Прямой ход |

Обратный ход |

||||

|

0 |

5 |

10 |

10 |

5 |

0 |

|

Показания весов, г |

|||||

|

95 |

110 |

140 |

140 |

135 |

105 |

Наибольшее измерительное усилие ![]()

Колебание измерительного усилия при прямом ходе измерительного

стержня ![]()

Колебание измерительного усилия при изменении направления движения

измерительного стержня ![]()

2. Определение наибольших разностей погрешностей индикатора:

на всем диапазоне измерений и на участке 1 мм:

|

Номера оборотов стрелки |

Отметки шкалы |

Наибольшая разность погрешностей |

|||||||

|

0 |

20 |

40 |

60 |

80 |

0 |

||||

|

на участке 1 мм |

на всем диапазоне измерений |

Класс точности |

|||||||

|

мкм |

|||||||||

|

1 |

0 |

-2 |

-1 |

+2 |

+3 |

+3 |

5 |

||

|

2 |

+3 |

+5 |

+5 |

+5 |

+11 |

+5 |

8 |

||

|

3 |

+5 |

0 |

0 |

0 |

+1 |

+1 |

5 |

||

|

4 |

+1 |

0 |

-5 |

-7 |

-2 |

-2 |

8 |

||

|

5 |

-2 |

-5 |

-5 |

-5 |

-3 |

-3 |

3 |

+6 - (-11) = 17 |

1 |

|

6 |

-3 |

-8 |

-11 |

-10 |

-5 |

-5 |

8 |

||

|

7 |

-5 |

-6 |

-9 |

-7 |

-1 |

-1 |

8 |

||

|

8 |

-1 |

-1 |

-3 |

-5 |

+1 |

+1 |

6 |

||

|

9 |

+1 |

+3 |

+2 |

0 |

+6 |

+6 |

6 |

||

|

10 |

+6 |

+3 |

+3 |

+2 |

+2 |

+2 |

4 |

||

на участке 0,1 мм (участок шкалы 20-30-2-го оборотов стрелки):

|

Номера оборотов стрелки |

Участок шкалы |

Точки отсчета |

Показания индикатора, мкм |

Наиб. разность погрешн. мкм, на уч-ке 0,1 мм |

Класс точности |

|

2 |

20 - 30 |

20 22 24 26 28 30 |

+1 -1 -1 -1 +2 +4 |

5 |

1 |

Приложение 2

Справочное

ПРИСПОСОБЛЕНИЕ С МИКРОМЕТРИЧЕСКОЙ ГОЛОВКОЙ

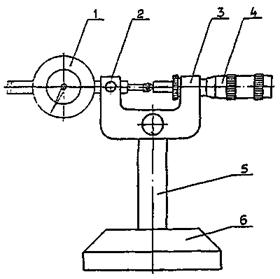

2. Винт зажимной; 3. Скоба; 4. Головка микрометрическая; 5. Стойка; 6. Основание

Предел допускаемой погрешности микрометрической головки на аттестованном участке длиной 10 мм ± 0,002 мм

Цена делений 0,01 мм

Приложение 3

Справочное

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ВРЕМЕНИ ДЕМПФИРОВАНИЯ ИНДИКАТОРА (МОНТАЖНАЯ СХЕМА)

1. Стойка С-III ГОСТ 10197-70; 2. Плита поворотная; 3. Плитка мерная h = 10 мм; 4. Прибор быстродействующий самопишущий Н338.ТУ 25-04-2368-75; 5. Втулка электроизоляционная; 6. Индикатор ИЧ 10МД; 7. Источник питания (U = 1,5 - 5 В); 8. Переменное сопротивление (R = 470 Ом)

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНА И ВНЕСЕНА Кировским заводом «Красный инструментальщик» Министерства станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

С.Т. Коряков (руководитель темы)

Г.Г. Чувашева

2. УТВЕРЖДЕНА НПО «ВНИИМ им. Д.И. Менделеева» 12.03.1984

3. ЗАРЕГИСТРИРОВАНА ВНИИМС

4. ВЗАМЕН ТУ 2.034.609-81 в части раздела «Методы контроля»

СОДЕРЖАНИЕ

|

1. Операции и средства поверки. 1 2. Условия поверки и подготовка к ней. 2 |