| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ЕН |

Безопасность деревообрабатывающих станков

СТАНКИ СТРОГАЛЬНЫЕ

(ПРОДОЛЬНО-ФРЕЗЕРНЫЕ)

ЧЕТЫРЕХСТОРОННИЕ

EN 12750:2001+А1:2009

Safety of woodworking machines - Four sided moulding machines

(IDT)

|

|

Москва Стандартинформ 2013 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Экспериментальный научно-исследовательский институт металлорежущих станков» (ОАО «ЭНИМС») на основе собственного аутентичного перевода на русский язык европейского регионального стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 70 «Станки»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 сентября 2012 г. № 407-ст

4 Настоящий стандарт идентичен европейскому региональному стандарту ЕН 12750:2001+А1:2009 «Безопасность деревообрабатывающих станков. Станки фрезерные для четырехсторонней обработки (EN 12750:2001+А1:2009 «Safety of woodworking machines - Four sided moulding machines»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных, европейских региональных стандартов соответствующие им национальные стандарты Российской Федерации и действующие в этом качестве межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

Введение

Настоящий стандарт идентичен европейскому региональному стандарту ЕН 12750:2001+А1:2009 «Безопасность деревообрабатывающих станков. Станки фрезерные для четырехсторонней обработки» и соответствует основным требованиям безопасности Директив Европейского Союза и связанным с ними нормам EFTA.

Настоящий стандарт - стандарт типа С в соответствии с ЕН 12100-1 и ЕН 12100-2.

Настоящий стандарт рассматривает основные опасности, опасные ситуации и опасные случаи, характерные при работе на строгальных (продольно-фрезерных) четырехсторонних станках, и устанавливает требования безопасности и/или защитные меры по устранению опасностей и снижению рисков при эксплуатации этих станков.

Настоящий стандарт также включает в себя информацию, которой производитель обязан обеспечить пользователя.

Настоящий стандарт предназначен для конструкторов, производителей, поставщиков и импортеров строгальных (продольно-фрезерных) четырехсторонних станков.

Требования безопасности к инструменту для деревообработки приведены в ЕН 847-1.

ГОСТ Р EH 12750-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Безопасность деревообрабатывающих станков

СТАНКИ СТРОГАЛЬНЫЕ (ПРОДОЛЬНО-ФРЕЗЕРНЫЕ) ЧЕТЫРЕХСТОРОННИЕ

Safety of woodworking machines. Four sided plaining (longitudinal and milling) machines

Дата введения - 2013-03-01

1 Область применения

Настоящий стандарт распространяется на строгальные (продольно-фрезерные) четырехсторонние станки с шириной обработки до 350 мм (далее - станки) и рассматривает основные опасности, опасные ситуации и опасные случаи, возникающие при эксплуатации этих станков, а также устанавливает требования безопасности и/или защитные меры при работе на этих станках, предназначенных для обработки заготовок из цельной древесины (досок, брусьев, брусков) и модифицированной древесины, при использовании станков по назначению в соответствии с условиями изготовителя станков.

Настоящий стандарт не рассматривает опасности, связанные с электромагнитной совместимостью (ЕМС) для станков с числовым программным управлением (ЧПУ).

Настоящий стандарт не распространяется:

a) на загрузочные устройства для обрабатываемых заготовок (магазины, бункеры и т. п.) и опасности, относящиеся к ним;

b) на станки, предназначенные для обработки кругляка (бревен), которые не были предварительно обработаны.

Настоящий стандарт применяется к указанным выше станкам, изготовленным после даты его введения.

2 Нормативные ссылки

В настоящем стандарте использованы датированные и недатированные ссылки на международные (европейские региональные) стандарты, обязательные для применения. При датированных ссылках последующие редакции международных (европейских региональных) стандартов или изменения к ним действительны для настоящего стандарта только введением изменений к настоящему стандарту или путем подготовки новой редакции настоящего стандарта. При недатированных ссылках действительно последнее издание приведенного стандарта (включая изменения).

ЕН 614-1:2006 Безопасность машин и механизмов. Эргономические принципы проектирования. Часть 1. Терминология и общие принципы (EN 614-1:2006, Safety of machinery - Ergonomic principles - Part 1: Terms, definitions and general principles)

EH 847-1:2005 Инструменты станочные для деревообработки. Требования безопасности. Часть 1. Фрезерные инструменты, дисковые пилы (EN 847-1:2005, Tools for woodworking - Safety requirements - Part 1: Milling tools, circular saw blades)

EH 894-1:1997 Безопасность машин. Эргономические требования по конструированию средств отображения информации и органов управления. Часть 1. Общие основы взаимодействия пользователя со средствами отображения информации и органами управления (EN 894-1:1997, Safety of machinery- Ergonomic requirements for the design of displays and control actuators - Part 1: General principles for human interactions with displays and control actuators)

EH 894-2:1997 Безопасность машин. Эргономические требования по конструированию средств отображения информации и органов управления. Часть 2. Дисплеи (EN 894-2:1997, Safety of machinery - Ergonomic requirements for the design of displays and control actuators - Part 2: Displays)

EH 894-3:2000 Безопасность машин. Эргономические требования по конструированию средств отображения информации и органов управления. Часть 3. Исполнительные механизмы системы управления (EN 894-3:2000, Safety of machinery - Ergonomic requirements for the design of displays and control actuators - Part 3: Control actuators)

EH 953:1997 Безопасность машин. Защитные ограждения. Общие требования к форме и конструкции стационарных и перемещаемых защитных ограждений (EN 953:1997, Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards)

EH 982:1996 Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика (EN 982:1996, Safety requirements for fluid power systems and their components - Hydraulics)

EH 983:1996 Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Пневматика (EN 983:1996, Safety of machinery - Safety requirements for fluid power systems and their components - Pneumatics)

EH 1005-1:2001 Безопасность машин. Физические возможности человека. Часть 1. Термины и определения (EN 1005-1:2001, Safety of machinery - Human physical performance - Part 1: Terms and definitions)

EH 1005-2:2003 Безопасность машин. Физические возможности человека. Часть 2. Составляющая ручного труда при работе с машинами и механизмами (EN 1005-2:2003, Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery)

EH 1005-3:2002 Безопасность машин. Физические возможности человека. Часть 3. Рекомендуемые пределы усилий для работы на машинах (EN 1005-3:2002, Safety of machinery - Human physical performance - Part 3: Recommended force limits for machinery operation)

EH 1005-4:2005 Безопасность машин. Физические возможности человека. Часть 4. Положение тела человека при работе с машинами и механизмами (EN 1005-4:2005, Safety of machinery - Human physical performance - Part 4: Evaluation of working postures and movements in relation to machinery)

EH 1037:1995 Безопасность машин. Предотвращение неожиданного повторного пуска (EN 1037:1995, Safety of machinery - Prevention of unexpected start-up)

EH 1088:1995 Безопасность машин. Устройства блокировочные, соединенные с предохранительными приспособлениями. Основные принципы проектирования и выбора (EN 1088:1995, Safety of machinery - Interlocking devices associated with guards - Principles for design and selection)

EH 50370-1:2005 Электромагнитная совместимость (EMC). Стандартные изделия для установки на станках. Часть 1. Излучение (EN 50370-1:2005, Electromagnetic compatibility (EMC) - Product family standard for machine tools - Part 1: Emission)

EH 50370-2:2003 Электромагнитная совместимость (EMC). Стандартные изделия для установки на станках. Часть 2. Защищенность (EN 50370-2:2003, Electromagnetic compatibility (EMC) - Product family standard for machine tools - Part 2: Immunity)

EH 60204-1:2006 Безопасность машин. Электрооборудование машин. Часть 1. Общие требования (МЭК 60204-1:2005, модифицированный) (EN 60204-1:2006, Safety of machinery - Electrical equipment of machines - Part 1: General requirements (IEC 60204-1:2005 modified))

EH 60439-1:1999 Аппаратура коммутационная и механизмы управления низковольтные комплектные. Часть 1. Узлы, подвергаемые полным и частичным типовым испытаниям (МЭК 60439-1:1999) (EN 60439-1:1999, Low-voltage switchgear and control gear assemblies - Part 1: Requirements for type - tested and partially type - tested assemblies (IEC 60439-1:1999))

EH 60529:1991 Степени защиты, обеспечиваемые оболочками (IP-код) (МЭК 60529:1989) (EN 60529:1991, Degrees of protection provided by enclosures (IP code) (IEC 60529:1989))

EH 60947-4-1:2001 Аппаратура коммутационная и механизмы управления низковольтные комплектные. Часть 4-1. Контакторы и пускатели электродвигателей. Электромеханические контакторы и пускатели электродвигателей (МЭК 60947-4-1:2001) (EN 60947-4-1:2001, Low-voltage switchgear and control gear - Part 4: Contactors and motor starters - Section 1: Electromechanical contactors and motor starters (IEC 60947-4-1:2001))

EH 60947-5-1:2004 Аппаратура коммутационная и механизмы управления низковольтные комплектные. Часть 5-1. Устройства и коммутационные элементы цепей управления. Электромеханические устройства цепей управления (МЭК 60947-5-1:2003) (EN 60947-5-1:2004, Low-voltage switchgear and control gear - Part 5-1: Control circuit devices and switching elements. Electromechanical control circuit devices (IEC 60947-5-1:2003))

EH 61310-1:2008 Безопасность машин. Индикация, маркировка и приведение в действие. Часть 1. Требования к визуальным, звуковым и тактильным знакам (МЭК 61310-1:2007) (EN 61310-1:2008, Safety of machinery - Indication, marking and actuating - Part 1: Requirements for visual, auditory and tactile signals (IEC 61310-1:2007))

EH ИСО 354:2007 Акустика. Измерение звукопоглощения в реверберационной камере (ИСО 354:2003) (EN ISO 354:2007 Acoustics Measurement of sound absorption in a reverberation room (ISO 354:2003))

EH ИСО 3741:1999 Акустика. Определение уровней звуковой мощности источников шума с применением звукового давления. Точные методы для широкополосных источников в реверберационных камерах (ИСО 3741:1999) (EN ISO 3741:1999, Acoustics - Determination of sound power levels of noise sources using sound pressure - Precision methods for broad-band sources in reverberation rooms (ISO 3741:1999))

EH ИСО 3743-1:1995 Акустика. Определение уровней звуковой мощности источников шума. Технические методы для небольших подвижных источников шума в реверберационных полях. Часть 1. Сравнительный метод для твердостенных испытательных камер (ИСО 3743-1:1994) (EN ISO 3743-1:1995, Acoustics - Determination of sound power levels of noise sources - Engineering methods for small, movable sources in reverberant fields - Comparison for hard-walled test rooms (ISO 3743-1:1994))

EH ИСО 3743-2:1996 Акустика. Определение уровней звуковой мощности источников шума с использованием звукового давления. Технические методы для небольших подвижных источников шума в реверберационных полях. Часть 2. Методы для специальных реверберационных испытательных камер (ИСО 3743-2:1994) (EN ISO 3743-2-1996, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering methods for small, movable sources in reverberant fields - Part 2: Methods for special reverberation test rooms (ISO 3743-2:1994))

EH ИСО 3744:1995 Акустика. Определение уровней звуковой мощности источников шума с использованием звукового давления. Технический метод в условиях свободного звукового поля над отражающей поверхностью (ИСО 3744:1994) (EN ISO 3744:1995, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering method in an essentially free field over a reflecting plane (ISO 3744:1994))

EH ИСО 3745:2003 Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Точные методы для заглушённых и полузаглушенных камер (ИСО 3745:2003) (EN ISO 3745:2003, Acoustics - Determination of sound power levels of noise sources using sound pressure - Precision methods for anechoic and hemi-anechoic rooms (ISO 3745:2003))

EH ИСО 3746:1995 Акустика. Определение уровней звуковой мощности источников шума с применением звукового давления. Контрольный метод с использованием огибающей поверхности измерения над отражающей плоскостью (ИСО 3746:1995) (EN ISO 3746:1995, Acoustics - Determination of sound power levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane (ISO 3746:1995))

EH ИСО 4871:1996 Акустика. Определение значений шумовой эмиссии машин и оборудования и их подтверждение (ИСО 4871:1996) (EN ISO 4871:1996, Acoustics - Determination and verification of noise emission values of machinery and equipment (ISO 4871:1996))

EH ИСО 9614-1:1995 Акустика. Определение уровней звуковой мощности источников шума по интенсивности звука. Часть 1. Измерение в отдельных точках (ИСО 9614-1:1993) (EN ISO 9614-1:1995, Acoustics - Determination of sound power levels of noise sources using sound intensity - Part 1: Measurement at discrete points (ISO 9614:1993))

EH ИСО 11202:1995 Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Контрольный метод измерения на месте (ИСО 11202:1995) (EN ISO 11202:1995, Acoustics - Noise emitted by machinery and equipment- Measurement of emission sound pressure levels at a work station and at other specified positions; survey method in situ (ISO 11202:1995))

EH ИСО 11204:1995 Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Метод, требующий поправок на воздействие окружающей среды (ИСО 11204:1995) (EN ISO 11204:1995, Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and at other specified positions; method requiring environmental corrections (ISO 11204:1995))

ИСО 11688-1:1995 Акустика. Рекомендуемая практика проектирования машин и оборудования с уменьшенным уровнем производимого шума. Часть 1. Планирование (ИСО/TR 11688-1:1995) (EN ISO 11688-1:1998, Acoustics - Recommended practice for the design of low-noise machinery and equipment -Part 1: Planning (ISO/TR 11688-1995)

EH ИСО 12100-1:2003 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1. Основная терминология, методология (ИСО 12100-1:2003) (EN ISO 12100-1:2003, Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (ISO 12100-1:2003))

EH ИСО 12100-2:2003 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы (ИСО 12100-2:2003) (EN ISO 12100-2:2003, Safety of machinery - Basic concepts, general principles for design - Technical principles (ISO 12100-2:2003))

EH ИСО 13849-1:2008 Безопасность машин. Части систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы конструирования (ИСО 13849-1:2006) (EN ISO 13849-1:2008, Safety of machinery - Safety-related parts of control systems - General principles for design (ISO 13849-1:2006))

EH ИСО 13850:2008 Безопасность машин. Аварийный останов. Принципы конструирования (ИСО 13850:2006) (EN ISO 13850:2008, Safety of machinery - Emergency stop - Principles for design (ISO 13850:2006))

EH ИСО 13857:2008 Безопасность машин. Безопасные расстояния для обеспечения недоступности опасных зон для верхних и нижних конечностей (ИСО 13857:2008) (EN ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper lower limbs (ISO 13857:2008))

ИСО 230-1:1996 Свод правил по испытанию станков. Часть 1. Геометрическая точность станков, работающих на холостом ходу или в режиме чистовой обработки (ISO 230-1:1996 Test code for machine tools - Part 1: Geometric accuracy of machines operating under no-load or finishing conditions)

ИСО 7960:1995 Шумы, порождаемые воздушными потоками при работе станков. Условия работы деревообрабатывающих станков (ISO 7960:1995, Airborne noise emitted by machine tools - Operating conditions for woodworking machines)

ГД 21.1 C4:2002 Силовые кабели номинальным напряжением до 450/750 В включительно с изоляцией из термопластика. Часть 1. Общие требования (HD 21.1 S4:2002, Polyvinyl chloride insulated cables of rated voltages up to and including 450/750 V - Part 1: General requirements)

ГД 22.1 C4:2002 Силовые кабели номинальным напряжением до 450/750 В включительно с изоляцией из сшитого полиэтилена. Часть 1. Общие требования (HD 22.1 S4:2002, Cables of rated voltages up to and including 450/750 V and having cross-linked insulation - Part 1: General requirements)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 станок строгальный (продольно-фрезерный) четырехсторонний (four-sided moulding machine): Станок, на котором обрабатываемая заготовка, загруженная вручную или посредством магазина, движется с помощью встроенного механизма подачи, где первый подающий ролик находится за первым обрабатывающим инструментом. На станке установлено не менее четырех обрабатывающих узлов, оснащенных вращающимися ножевыми головками с плоскими вставными ножами или фрезерными инструментами, по одному на каждой стороне. Шпиндели инструмента имеют горизонтальные и/или вертикальные оси и возможность перемещения вдоль этих осей вручную или механически.

Станок может быть снабжен дополнительными обрабатывающими узлами, такими как универсальный шпиндель или пильный узел для выборки штапика.

3.2 универсальный шпиндель (universal spindle): Обрабатывающий узел, положение которого относительно заготовки может быть изменено вручную или механически таким образом, чтобы с помощью этого шпинделя можно было обрабатывать заготовку под различным углом к основанию заготовки.

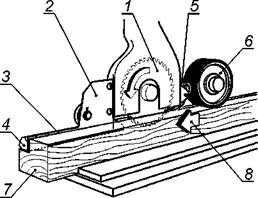

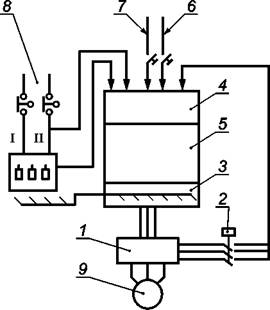

3.3 пильный узел для выборки штапика (glass bead saw unit): Обрабатывающий узел, снабженный дисковой пилой для выборки (отрезания) от обрабатываемой заготовки обработанной профильной части, например штапика для оконных блоков (см. рисунок 1).

1 - дисковая

пила для выборки штапика; 2 - отделитель штапика от заготовки;

3 - направляющий канал (паз) для выбираемого штапика; 4 -

выбираемый штапик;

5 - противовыбрасывающий элемент; 6 - подающий ролик;

7 - обрабатываемая заготовка; 8 - направление подачи

Рисунок 1 - Пример пильного узла для выборки штапика

3.4 гидравлическое устройство для крепления инструмента (hydraulic tool fixing device): Устройство для крепления инструмента на шпинделе, использующее гидравлическое давление.

3.5 встроенная подача (integrated feed): Механизм подачи обрабатываемой заготовки или инструмента, который встроен в станок и посредством которого заготовка или элемент станка с закрепленным на нем инструментом осуществляют относительное перемещение заготовки и инструмента во время обработки.

3.6 загрузка станка (loading the machine): Операция, при которой обрабатываемая заготовка вручную или автоматически размещается на каретке, магазине, подъемнике, бункере, конвейере или непосредственно на предназначенном для обрабатываемой заготовки встроенном механизме подачи.

3.7 встречное резание (cutting against the feed): Резание, при котором направление вращения инструмента противоположно направлению подачи.

3.8 попутное резание (climb cutting): Резание, при котором направление вращения инструмента совпадает с направлением подачи.

3.9 режущая часть инструмента (cutting area of the tool): Часть инструмента, обеспечивающая процесс резания.

3.10 нережущая часть инструмента (non-cutting area of tool): Часть инструмента, обеспечивающая крепление режущей части инструмента.

3.11 привод станка (machine actuator): Силовой механизм, используемый для приведения в движение элементов станка.

3.12 выброс (ejection): Неожиданное движение от станка обрабатываемой заготовки, ее частей или частей станка во время обработки.

3.13 отдача (kickback): Особая форма выброса, выраженная в неожиданном движении обрабатываемой заготовки, ее частей или частей станка против направления подачи во время обработки.

Примечание - Обработка в пакетах на этих станках не применяется.

3.14 противовыбрасывающее устройство (anti-kickback device): Устройство, которое либо снижает возможность отдачи, либо задерживает при отдаче движение обрабатываемой заготовки или ее частей, или частей станка (см. рисунок 1).

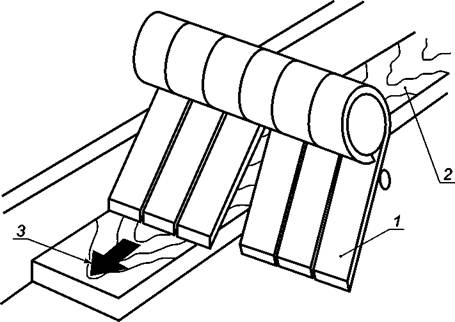

3.15 захватывающие элементы противовыбрасывающего устройства (catching finger device): Элементы (когтевая защита), предназначенные для предотвращения выброса отделяемых обработанных заготовок (см. рисунок 2).

1 - захватывающий элемент (планка, палец); 2 - обработанная заготовка; 3 - направление подачи

Рисунок 2 - Пример захватывающих элементов противовыбрасывающего устройства

3.16 время разбега (run-up time): Время от приведения в действие устройства управления пуском до достижения шпинделем заданной частоты вращения.

3.17 время выбега (run-down time): Время, прошедшее от приведения в действие устройства управления остановкой до полной остановки шпинделя инструмента.

3.18 диапазон частоты вращения (speed range): Диапазон между наименьшей и наибольшей частотами вращения шпинделя инструмента.

3.19 информация поставщика (information from the supplier): Официальные бюллетени, материалы продаж, проспекты или другие документы, в которых изготовитель (или поставщик) декларирует характеристики материалов или продукции или подтверждает соответствие материалов и продукции соответствующему стандарту.

3.20 встроенное закрытое ограждение (частичная герметизация станка) (integral enclosure): Плотно прилегающее закрытое ограждение части станка в виде кожуха в качестве меры по снижению уровня шума, при котором определенные наладочные работы могут выполняться за пределами этого кожуха.

3.21 полностью закрытое ограждение (полная герметизация станка) (complete enclosure): Полностью закрывающее станок ограждение в виде кабины, которое предназначено преимущественно для снижения уровня шума и которое предоставляет оператору возможность свободно передвигаться внутри его для проведения наладочных и регулировочных работ. Доступ осуществляется, как правило, через проемы (двери или окна).

4 Перечень основных опасностей

Этот раздел содержит все основные опасности, опасные ситуации и опасные случаи (см. ЕН 1050) в том порядке, как они рассмотрены в этом стандарте, идентифицированные путем оценки рисков как существенные для станков, описанных в области применения. Настоящий стандарт рассматривает эти опасности путем установления требований безопасности и/или защитных мер или путем ссылки на соответствующие стандарты.

В таблице 1 представлен перечень основных опасностей в соответствии с ЕН 1050 (приложение А) и указаны пункты ЕН ИСО 12100 (части 1 и 2) и настоящего стандарта, содержащие защитные меры по обеспечению безопасности и снижению рисков.

Таблица 1 - Перечень основных опасностей

|

Номер раздела, пункта и наименование опасности по ЕН 1050 (приложение А) |

Обеспечение безопасности |

||||

|

Раздел, пункт, подпункт ЕН ИСО 12100 |

Соответствующий пункт настоящего стандарта |

||||

|

Часть 1 |

Часть 2 |

||||

|

1 Механические опасности от воздействия: - частей машины или обрабатываемых заготовок в зависимости от: |

|

|

|

||

|

а) формы |

4.2 |

4.2.1, 4.2.2, 5 |

|||

|

b) относительного расположения |

|||||

|

с) массы и устойчивости (потенциальной энергии составных частей, которые могут начать двигаться под воздействием силы тяжести) |

|||||

|

d) массы и скорости (кинетической энергии элементов машины в управляемом или неуправляемом движении) |

|||||

|

е) механической прочности |

|||||

|

- от накопления энергии, внутри машины, например: |

|

||||

|

д) жидкостями и газами под давлением |

4.10, 5.5.4 |

||||

|

1.1 Опасность раздавливания |

4.2.1 |

|

|||

|

1.2 Опасность ранения |

|||||

|

1.3 Опасность разрезания или разрыва |

|||||

|

1.4 Опасность запутывания |

|||||

|

1.5 Опасность затягивания или попадания в ловушку |

|||||

|

1.6 Опасность удара |

|||||

|

1.9 Опасности, обусловленные выбросом жидкости |

4.10 |

||||

|

2 Электрические опасности: |

|

|

|

||

|

2.1 Вследствие контакта с токоведущими частями (прямой контакт) |

4.3 |

4.9, 5.5.4 |

|||

|

2.2 Вследствие контакта с частями станка, которые в неисправном состоянии находятся под напряжением (косвенный контакт) |

4.9 |

||||

|

3 Термические опасности, приводящие к: |

|

|

|

||

|

3.1 Ожогу, ошпариванию и другим повреждениям от касания предметов или материалов с высокой температурой |

4.4 |

|

|||

|

4 Опасности, вызванные шумом, приводящие к: |

|

|

|

||

|

4.1 Потере слуха (глухоте), другим физиологическим расстройствам (например, потере равновесия, ослаблению внимания) |

4.5 |

4.2.2, 5 |

|||

|

7 Опасности, вызванные материалами и веществами (или их составляющими), используемыми или выделяемыми машиной: |

|

|

|

||

|

7.1 Опасности от контакта или вдыхания паров вредных жидкостей, газов, пыли, тумана, дыма |

4.8 |

4.3 b, 4.4 |

|||

|

7.2 Опасности возгорания или взрыва

|

4.4 |

||||

|

8 Опасности, возникающие при пренебрежении принципами эргономики при конструировании машины от: |

|

|

|

||

|

8.1 вредных для здоровья поз, приводящих к чрезмерным напряжениям тела |

4.9 |

4.7, 4.8.2, 4.11.12, 5.5.5, 5.5.6 |

|||

|

8.3 скованности, вызываемой применением средств индивидуальной защиты |

|

4.8.7 |

|||

|

8.4 неадекватного местного освещения |

|

4.8.6 |

|||

|

10 Неожиданные пуски, повороты, прокручивания (или любые подобные нештатные состояния) от: |

|

|

|

||

|

10.1 неполадок или повреждения систем управления |

|

4.11, 5.5.4 |

|||

|

10.2 возобновления энергоснабжения после его прерывания |

|

4.11.4 |

|||

|

10.3 внешнего воздействия на электрооборудование |

|

4.11.11 |

|||

|

11 Невозможность остановки машины в желаемом положении |

|

4.11.1, 4.11.3, 5.5.2 |

|||

|

12 Нарушение частоты вращения инструмента |

|

4.2.2, 4.3 |

|||

|

13 Нарушение энергоснабжения |

|

4.11.4 |

|||

|

14 Нарушение в системе управления |

|

4.11, 5.5.4 |

|||

|

15 Ошибки установки |

|

4.7, 6.5 |

|||

|

16 Разрушение во время работы |

4.2.2 |

4.3 |

|||

|

17 Падение или выброс предметов или жидкостей |

4.2.2 |

4.3, 4.10 |

|||

|

18 Потеря устойчивости, опрокидывание станка |

4.2.2 |

5.2.6 |

|||

5 Требования безопасности и/или защитные меры

При проектировании станков для снижения риска следует руководствоваться ЕН ИСО 12100-2 (пункт 4.1) и требованиями безопасности и/или защитными мерами, приведенными в настоящем разделе.

5.1 Органы управления

5.1.1 Безопасность и надежность систем управления

Настоящий стандарт устанавливает требования безопасности ко всей системе управления станком - от исходного органа управления (например, рукоятки, позиционного переключателя или датчика) до конечного исполнительного механизма станка (например, двигателя или тормозного устройства).

Требования к системам управления станком, связанные с обеспечением безопасности, описаны ниже:

- пуск (см. 5.1.3);

- рабочая остановка (см. 5.1.4);

- аварийная остановка (см. 5.1.5);

- частота вращения шпинделя (см. 5.1.7);

- блокировка (см. 5.2.7 и 5.2.7.4);

- блокировка со стопором ограждения (см. 5.2.5.2, 5.2.7.1 и 5.2.7.4);

- механическая регулировка положения шпиндельных узлов, подающих роликов по высоте, направляющих линеек, высоты стола, стружколомателя и прижимных башмаков (см. 5.1.9 и 5.1.10);

- предотвращение неожиданного повторного пуска из-за сбоя в энергоснабжении (см. 5.1.12);

- выбор режима обработки (если предусмотрен) (см. 5.2.6);

- система торможения (см. 5.2.4);

- предохранительные устройства с реакцией на приближение (см. 5.2.7.2);

- устройства управления с удержанием (см. 5.1.6 (если имеются), 5.1.9, 5.1.10).

Эти системы управления должны быть, как минимум, сконструированы и изготовлены с применением успешно испытанных компонентов и хорошо проверенных принципов безопасности. Для целей настоящего стандарта успешно испытанными компонентами принимаются:

a) электрические компоненты, соответствующие стандартам, указанным ниже:

i) переключатели управления с принудительно размыкающимися контактами по ЕН 60947-5-1 (часть 3), используемые как механически действующие позиционные переключатели для блокировки ограждений и как реле во вспомогательных цепях управления;

ii) электромеханические контакторы и пускатели электродвигателей по ЕН 60947-4-1, используемые в главных силовых цепях;

iii) электропровода с резиновой изоляцией, изготовленные по ГД 22.1 С4;

iv) электропровода с изоляцией из термопластика, изготовленные по ГД 21.1 С4, дополнительно защищенные от механических повреждений (например, внутри станины);

b) испытанные схемы и компоненты, соответствующие первым четырем мерам, перечисленным в ЕН 60204-1 (пункт 9.4.2.1). Электрические цепи управления должны быть или выполнены по схеме соединения электропроводами с использованием контактной электроаппаратуры, или, если используются электронные компоненты в системах, связанных с обеспечением безопасности, они должны соответствовать ЕН 60204-1 (пункт 9.4.2.2) при частичном или полном резервировании или ЕН 60204-1 (пункт 9.4.2.3) при разнесении функций управления (см. также приложение А);

c) механические компоненты, соответствующие ЕН ИСО 12100-2 (пункт 4.5);

d) механически действующие позиционные датчики для блокировки защитных ограждений, если они приводятся в действие принудительным способом, и их расположение и крепление, а также конструкция и установка контактного кулачка переключения соответствуют требованиям ЕН 1088 (пункты 5.2 и 5.3);

e) устройства блокировки со стопором ограждения, соответствующие требованиям разблокировки по ЕН 1088 (таблица 1 и приложение М);

f) пневматические и гидравлические компоненты и системы, соответствующие ЕН 982 и ЕН 983.

В порядке исключения устройства задержки времени, используемые в электрических цепях управления, связанных с обеспечением безопасности, могут соответствовать категории В по ЕН ИСО 13849-1, если они рассчитаны не менее чем на миллион переключений.

Контроль: проверка соответствующих чертежей и/или электрических схем и визуальный контроль станка.

Примечание - Для характеристики компонентов может быть использована информация их поставщика.

5.1.2 Расположение органов управления

На главном пульте управления должны быть расположены органы управления:

- пуском шпинделей и подачи;

- рабочей остановкой;

- переключением выбора режимов (если требуется);

- изменением частоты вращения (если имеется).

Эти органы управления должны быть расположены на высоте 600-1800 мм от уровня пола.

Расположение устройства управления с удержанием, используемого в режиме установки (наладки), должно соответствовать требованиям ЕН ИСО 12100-2 (пункт 4.11.8), расположение командных устройств аварийной остановки - 5.1.5.

Контроль: проверка соответствующих чертежей, измерение и визуальный контроль станка.

Следует выполнять требования ЕН 60204-1 (пункт 9.2.5.2 первый и второй абзацы) и следующие дополнительные требования.

В настоящем стандарте выражение «все защитные ограждения на месте и функционируют» означает, что описанные в 5.2.7 устройства блокировки имеются в наличии. Нормальный последовательный пуск должен быть осуществлен только при функционировании устройств блокировки, описанных в 5.1.9. Эти требования должны быть выполнены соответствующим выполнением цепей управления (см. также 5.1.6 и 5.1.9).

Необходимо обеспечивать возможность раздельного включения каждого приводного двигателя.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль и соответствующее функциональное испытание станка.

На станке должно быть установлено командное устройство для включения рабочей остановки, при которой должны останавливаться все двигатели станка и должно отключаться их энергоснабжение.

Если станок оборудован механическим тормозным устройством, функция этой остановки должна соответствовать категории 0 по ЕН 60204-1 (пункт 9.2.2).

Если станок оборудован электрическим тормозным устройством, функция этой остановки должна соответствовать категории 1 по ЕН 60204-1 (пункт 9.2.2). Последовательность остановки при этом должна быть следующей:

a) одновременное отключение электропитания всех двигателей станка и приведение в действие тормозного устройства;

b) отключение тормозного устройства после полной остановки всех механизмов станка.

Последовательность рабочей остановки должна быть обеспечена за счет соответствующего исполнения электрических цепей управления. Если используют устройство задержки времени, время задержки должно быть не менее времени торможения. Время задержки должно быть фиксированным, или устройство, регулирующее задержку времени, после установки времени задержки должно быть опломбировано.

Для рабочей остановки допускается также использовать устройство аварийной остановки, описанное в 5.1.5, если оно соответствует требованиям данного раздела.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль и соответствующее функциональное испытание станка.

Необходимо выполнять требования ЕН ИСО 13850 и следующие дополнительные требования.

Станки должны быть оборудованы органами управления аварийной остановкой, соответствующими требованиям ЕН 60204-1 (пункты 9.2.5.4 и 10.7), при этом требования ЕН 60204-1 (пункт 10.7.4) не следует применять.

Если станок оборудован механическим тормозным устройством, функция остановки должна соответствовать категории 0 по ЕН 60204-1 (пункт 9.2.2).

Если станок оборудован электрическим тормозным устройством, функция остановки должна соответствовать категории 1 по ЕН 60204-1 (пункт 9.2.2). Последовательность остановки при этом должна быть следующей:

a) одновременное отключение электропитания всех приводных двигателей станка и приведение в действие тормозного устройства;

b) отключение тормозного устройства после полной остановки всех механизмов станка.

Основные требования к расположению органов управления аварийной остановкой:

c) возможность легкого доступа к ним с позиций загрузки и разгрузки на обоих концах станка;

d) должны быть расположены на каждом перемещаемом пульте управления (если имеются);

e) расстояние между органами управления аварийной остановкой и устройством управления с удержанием не должно превышать 0,5 м;

f) обязательно должны быть установлены на главном пульте управления станком.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

На станке должны быть установлены один или несколько переключателей выбора режима работы (в дальнейшем - выбор режима) в следующих случаях:

a) если выполнение установленных операций может быть возможно только при открытых перемещаемых ограждениях (см. 5.2.7.1);

b) если установлены универсальный шпиндель и/или шпиндели, способные работать при попутном резании;

c) если на станке имеется возможность реверса подачи.

Переключатель выбора режима должен быть спроектирован таким образом, чтобы при выборе режима наладки прерывалось электропитание всех приводных механизмов станка, все подвижные части станка были остановлены и дальнейшая автоматическая работа была бы невозможна.

Переключатель выбора режима должен стопориться в каждом положении.

Если при установленных операциях могут использоваться один или несколько вращающихся инструментов, а предусмотренное перемещаемое защитное ограждение открыто, следует выполнять следующие дополнительные требования к 5.2.7.1:

d) подача и механические регулировки должны быть управляемы только командным устройством управления с удержанием;

e) движение подачи должно останавливаться через 100 мм после освобождения устройства управления с удержанием.

При реверсе направления подачи требуемое в 5.2.7.1 перемещаемое защитное ограждение может быть как в открытом, так и в закрытом положении, если дополнительно к требованию 5.2.7.1 будут выполняться следующие требования:

f) вращение шпинделей не допускается;

g) подача должна быть управляема только устройством управления с удержанием;

h) движение подачи должно останавливаться через 100 мм после освобождения устройства управления с удержанием.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

5.1.7 Изменение частоты вращения

На станках, оснащенных устройством бесступенчатого изменения частоты вращения шпинделей (например, за счет изменения частоты электрического тока), оно должно обеспечивать фактическую частоту вращения шпинделя, не превышающую установленную частоту вращения больше, чем на 10 %. Для определения фактической частоты вращения шпинделя обычно измеряют частоту тока на выходе преобразователя частоты электрического тока и сравнивают ее с выбранным значением тока, посредством самого преобразователя либо с использованием внешней системы контроля [см. ЕН 60204-1 (пункт 9.4.2; также см. рисунок А.1)].

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

Примечание - Для подтверждения характеристик компонентов могут использоваться материалы изготовителя этих компонентов.

5.1.8 Направление вращения шпинделей

5.1.8.1 Универсальный шпиндель

Универсальный шпиндель должен вращаться в обоих направлениях для исключения попутного резания при резании с применением наклоняемого узла.

Выбранное направление вращения должно быть обозначено, например, посредством пиктограммы на главном пульте управления и на всех других пультах, где вращение этого шпинделя может быть включено.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.1.8.2 Все другие шпиндели

Если шпиндель находится в режиме попутного резания, это должно быть обозначено на главном пульте управления.

Контроль: проверка соответствующих чертежей и/или электрических схем. Визуальный контроль станка и соответствующее функциональное испытание станка.

5.1.9 Встроенный механизм подачи

На станках с автоматической регулировкой положения шпиндельного узла встроенный механизм подачи должен иметь блокировку, обеспечивающую его включение только при вращающемся шпинделе, или, если отключенный шпиндель находится в нерабочей позиции для шпинделей на расстоянии, обеспечивающем установку инструмента, имеющего наибольший диаметр, предусмотренный конструкцией шпинделя.

На станках, где положение шпиндельного узла регулируется вручную или механически, следует руководствоваться требованиями 6.3.

На станках с механизированным перемещением встроенного механизма подачи по высоте для управления этим перемещением должно быть обязательно предусмотрено устройство управления с удержанием.

На автоматических станках, где перемещение встроенного механизма подачи по высоте осуществляется под управлением системы ЧПУ, это перемещение допускается только при закрытых защитных ограждениях (см. 5.2.7.1 и 5.2.7.2).

Если предусмотрен реверс направления подачи, см. 5.1.6.

На станках с механизированным перемещением встроенного механизма подачи по высоте перемещение механизма подачи во время обработки допускается, только если обрабатываемая заготовка надежно прижата предусмотренными конструкцией станка прижимными элементами.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.1.10 Механическая регулировка положения шпинделя инструмента при установке

На станках, оснащенных механической регулировкой положения шпинделя инструмента, управление этой функцией должно осуществляться посредством устройства управления с удержанием.

На станках, где регулировка положения шпиндели инструмента осуществляется под управлением системы программного управления или ЧПУ, это автоматическое перемещение должно быть возможным только при закрытых защитных ограждениях (см. 5.2.7.1 и 5.2.7.2).

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.1.11 Двуручное устройство управления пуском

Если станок оборудован двуручным устройством управления пуском, это устройство управления должно соответствовать требованиям ЕН ИСО 12100-2 (пункт 4.11.8), причем выражение «фактор опасности» распространяется на пуск каждого привода станка.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.1.12 Нарушение энергоснабжения

В станках с электрическим приводом в случае нарушения электроснабжения восстановление электроснабжения не должно приводить к повторному пуску ни одного из приводов станка в соответствии с требованиями ЕН 60204-1 (пункт 7.5, абзацы 1 и 3).

Если предусмотрено регулирование положения шпинделей инструмента, прижимных башмаков, встроенного механизма подачи и/или подающих роликов в случае прекращения электроснабжения во время обработки, они должны оставаться в своем установленном положении, что должно быть обеспечено за счет:

a) надежного крепежного устройства (например, болт и гайка и т. п.) при перемещении этих узлов вручную;

b) тормозного устройства при механическом перемещении от электродвигателя;

c) устройства, обеспечивающего сохранение давления, например обратного клапана, расположенного непосредственно в пневмоцилиндре при механическом перемещении от сжатого воздуха;

d) мер, предусмотренных в электрической цепи управления при перемещении под управлением от системы программного управления.

Регулирование положения вышеперечисленных механизмов не должно осуществляться во время обработки.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.1.13 Нарушения в цепи управления

Следует руководствоваться 5.1.1.

5.2 Защитные меры против механических опасностей

Станки должны быть оборудованы приспособлениями, например крепежными болтами, для крепления их к полу или другим неподвижным частям здания через отверстия в станине станка (см. также 6.3). Контроль: проверка соответствующих чертежей и визуальный контроль станка.

5.2.2 Опасность поломки во время работы

Защитные ограждения должны быть изготовлены:

a) из стали с пределом прочности на разрыв менее 350 Н/мм2 и толщиной стенки не менее 2 мм или

b) из легкого сплава с характеристиками, приведенными в таблице 2, или

c) из поликарбоната толщиной стенки не менее 3 мм или другого синтетического материала с толщиной стенки, обеспечивающей предел прочности на разрыв не менее чем у поликарбоната с толщиной стенки 3 мм, или

d) из чугуна с пределом прочности не менее 350 Н/мм2 и с толщиной стенки не менее 5 мм.

Таблица 2 - Толщина стенки и предел прочности защитных ограждений, изготовленных из легкого сплава

|

Наименьшая толщина стенки, мм |

|

|

180 |

5 |

|

240 |

4 |

|

300 |

3 |

Контроль: проверка соответствующих чертежей, измерение, визуальный контроль станка.

Примечание - Для определения предела прочности материалов могут быть использованы документы их поставщиков.

5.2.3 Требования к конструкции инструмента и держателей инструмента

Следует руководствоваться 6.3, приложением В, ЕН 847-1 и нижеприведенными требованиями.

5.2.3.1 Прочность шпинделя и его геометрическая точность

Шпиндель должен быть изготовлен из стали с пределом прочности на разрыв не менее 580 Н/мм2. Посадочная часть шпинделя инструмента должна иметь геометрическую точность в соответствии с приложением В и допуск g6.

Контроль: проверка соответствующих чертежей, измерение.

Примечание - Для определения предела прочности материалов на разрыв допускается использовать документы их поставщиков.

Для обеспечения особых требований к балансировке инструмента по ЕН 847-1 при выборе наибольших диаметра и посадочной длины шпинделя, частоты вращения, массы и размеров инструмента, которые могут быть использованы для обработки, конструктор при проектировании станка должен руководствоваться расчетами или другими методами, например испытанием существующих станков, нормами соответствующих стандартов, экспериментальными данными и другими данными, полученными при испытании станков аналогичной конструкции.

Контроль: расчеты и другие методы, например проверка на соответствие нормам соответствующих стандартов, испытание и т. п.

5.2.3.3 Стопорение шпинделя

Если требуется стопорение шпинделя для облегчения установки и/или замены инструмента, должны быть предусмотрены встроенное устройство стопорения шпинделя или вспомогательный инструмент для стопорения шпинделя, например двусторонний гаечный ключ.

Контроль: проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.3.4 Фиксация и крепление шпиндельного узла

Если предусмотрено регулирование положения шпиндельного узла по высоте, установленное положение шпиндельного узла во время обработки должно сохраняться неизменным за счет:

a) надежного крепежного устройства (например, болта и гайки и т. п.) при перемещении шпиндельного узла вручную;

b) тормозного устройства при механическом перемещении от электродвигателя;

c) устройства, обеспечивающего сохранение давления, например обратного клапана, расположенного непосредственно в пневмоцилиндре при механическом перемещении от сжатого воздуха;

d) мер, предусмотренных в электрической цепи управления при перемещении под управлением от системы программного управления, или

e) во всех случаях - специального автоматического самозапирающегося устройства. Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.3.5 Устройства для крепления инструмента

5.2.3.5.1 Инструменты для строгания, фрезы и дисковые пилы

Для шпинделей, оборудованных гидравлической системой крепления инструмента, осевое перемещение инструмента на шпинделе в случае сбоя в гидравлической системе не допускается.

Все другие шпиндели должны быть оборудованы устройством крепления инструмента, дисковой пилы, состоящим:

a) из контргайки или шпиндельного винта и комплекта шпиндельных колец, которые должны обеспечивать надежное крепление инструмента на шпинделе путем геометрического замыкания между кольцами и шпинделем, или

b) из контргайки или шпиндельного винта и самого шпинделя, которые должны обеспечивать надежное крепление инструмента на шпинделе путем геометрического замыкания между инструментом и шпинделем.

Контроль: проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.3.5.2 Дисковые пилы для выборки штапика

Для крепления дисковой пилы на шпинделе следует использовать два пильных фланца (или один фланец для крепления бесфланцевых пил).

Диаметр любого фланца должен быть не менее D/6 (D - наружный диаметр наибольшей дисковой пилы, предусмотренной конструкцией станка).

Ширина поверхности прижима на верхней части торца фланца должна быть не менее 5 мм, а наружная поверхность на заднем торце фланца должна иметь фаску, скошенную к центру. Если используют два фланца для крепления пилы, отклонение их друг от друга по наружному диаметру не должно превышать ± 1 мм. Должно быть обеспечено точное соединение путем геометрического замыкания либо между полотном пилы и задним неподвижным фланцем на пильном шпинделе, либо между передним фланцем и пильным шпинделем, например посредством призматической шпонки.

Контроль: проверка соответствующих чертежей, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

5.2.3.6 Установочные шпиндельные кольца

Установочные шпиндельные кольца должны отвечать следующим требованиям:

a) внутренний диаметр должен иметь допуск Н8;

b) непараллельность плоскостей прижима не должна превышать 0,02 мм;

c) толщина стенки кольца должна быть не менее 9,5 мм.

Контроль: проверка соответствующих чертежей, визуальный контроль станка и измерение.

5.2.4.1 Общие положения

Если время выбега шпинделя без торможения превышает 10 с, должно быть предусмотрено автоматическое тормозное устройство для шпинделей.

Время выбега шпинделя с торможением не должно превышать 10 с.

Контроль: проведение испытаний для определения времени выбега без торможения, времени разбега и времени выбега с торможением - в соответствии с 5.2.4.2 и 5.2.4.3.

5.2.4.2 Общие условия для всех испытаний

Установка шпиндельного узла должна соответствовать инструкции изготовителя станка (например, величина силы натяжения ремня).

При выборе частоты вращения шпинделя и размеров инструментов следует руководствоваться инструкцией изготовителя станка, чтобы обеспечивать наибольшую кинетическую энергию, соответствующую конструкции шпинделя.

Перед проведением испытаний шпиндель должен вращаться на холостом ходу для прогрева не менее 15 мин.

Отклонение фактической частоты вращения шпинделя от установленной не должно превышать 10 %.

При пуске электродвигателя для снижения пусковых токов путем ручного переключения звезда-треугольник следует соблюдать инструкции производителя для такого пуска.

При проведении испытаний следует использовать измерительные приборы для измерения частоты вращения с погрешностью в пределах шкалы измерения не более ±1 %, для измерения времени - с погрешностью измерения не более ±0,1 с.

5.2.4.3 Порядок проведения испытаний

5.2.4.3.1 Время выбега без торможения

Время выбега без торможения должно быть измерено следующим образом:

a) отключают двигатель привода шпинделя и измеряют время выбега без торможения до полной остановки шпинделя;

b) повторно запускают двигатель привода шпинделя и дожидаются достижения шпинделем установленной частоты вращения;

c) повторяют этапы по перечислениям а), b) не менее двух раз.

Время выбега без торможения определяют как среднеарифметическое значение из трех произведенных измерений.

5.2.4.3.2 Время разбега

Время разбега должно быть измерено следующим образом:

a) запускают двигатель привода шпинделя и измеряют время разбега;

b) отключают двигатель привода шпинделя и ждут до полной остановки шпинделя;

c) повторяют этапы по перечислениям а), Ь) не менее двух раз.

Время разбега определяют как среднеарифметическое значение из трех произведенных измерений.

5.2.4.3.3 Время выбега с торможением

Время выбега с торможением должно быть измерено следующим образом:

a) запускают двигатель привода шпинделя и обеспечивают вращение шпинделя с установленной частотой вращения на холостом ходу в течение 1 мин;

b) отключают двигатель привода шпинделя с автоматическим включением тормозного устройства и измеряют время выбега до полной остановки шпинделя;

c) обеспечивают интервал до повторного пуска шпинделя, равный (Р/7,5)2 мин (Р - номинальное значение мощности двигателя, кВт), но не менее 1 мин;

d) повторяют запуск двигателя привода шпинделя и обеспечивают вращение шпинделя с установленной частотой вращения на холостом ходу в течение 1 мин;

e) повторяют этапы по перечислениям b)-d) не менее девяти раз.

Время выбега с торможением определяют как среднеарифметическое значение из десяти произведенных измерений.

5.2.5 Устройства, снижающие возможность или последствие выброса

5.2.5.1 Со стороны входа подачи

На станках, на которых в соответствии с руководством по эксплуатации [см. перечисление с) 6.3] установлены узлы для разделения обрабатываемой заготовки, например пильные и профильно-фрезерные узлы, должны быть предусмотрены устройства для предотвращения выброса отделяемых частей и осколков обрабатываемой заготовки, например противовыбрасывающее устройство (см. рисунок 3). Это устройство не требуется для станков, оснащенных только пильным узлом для выборки штапика. См. также 5.2.5.3.

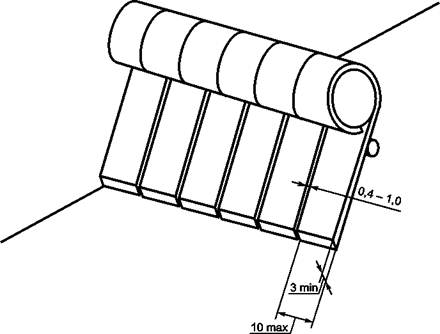

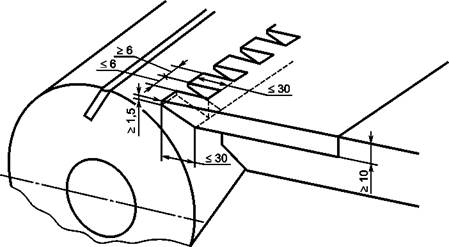

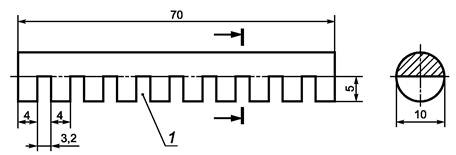

Противовыбрасывающее устройство должно соответствовать следующим требованиям:

а) оно должно охватывать всю ширину рабочей зоны при входе подачи;

b) должно быть расположено перед шпинделем для разделения обрабатываемой заготовки;

c) захватывающие элементы должны быть изготовлены из стали с пределом прочности на разрыв не менее 350 Н/мм2;

d) все захватывающие элементы в одном ряду должны иметь одинаковую длину;

e) в исходном положении захватывающие элементы должны находиться на расстоянии 1 мм от поверхности стола станка;

f) ширина каждого захватывающего элемента должна быть:

i) 6 - 10 мм для элементов длиной не более 150 мм;

ii) 8 - 10 мм для элементов длиной более 150 мм;

g) толщина каждого элемента должна быть не менее 3 мм;

h) расстояние между захватывающими элементами должно быть 0,4 - 1 мм;

i) захватывающие элементы после прохождения под ними обрабатываемой заготовки должны автоматически возвращаться в исходное положение;

j) должны быть предусмотрены упоры для предотвращения вращения захватывающих элементов вокруг собственной оси, но при этом обеспечивающие выбранный угол сектора, соответствующий возможности использования предусмотренных конструкцией разделительных инструментов.

Контроль: проверка соответствующих чертежей, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

Рисунок 3 - Размеры захватывающего элемента

5.2.5.2 Со стороны выхода подачи

Попутное резание на одном или обоих последних обрабатывающих шпинделях или на шпинделях, предназначенных для использования инструмента для разделения обрабатываемой заготовки, допускается только в том случае, если со стороны выхода подачи на стороне разгрузки установлено защитное ограждение тоннельного типа с конечным ограничителем (см. ЕН 953, пункт 3.2.2). Это защитное ограждение должно иметь длину, достаточную для обработки самой длинной обрабатываемой заготовки, предусмотренной конструкцией станка.

Доступ в опасную зону разгрузочной площадки должен быть исключен в соответствии с ЕН ИСО 13857 (пункт 4.2.4.1) - предотвращение доступа в опасную зону частей тела человека через отверстия и в соответствии с ЕН ИСО 13857 (пункт 4.2.2.1.1) - предотвращение доступа в опасную зону человека всем телом.

Эти требования не распространяются на универсальные узлы, за исключением тех, которые предназначены для попутного резания.

Если необходим доступ к опасным местам внутри туннельного ограждения, он должен быть обеспечен через перемещаемые ограждения, сблокированные со стопором ограждения.

Контроль: проверка соответствующих чертежей и/или электрических схем, измерение, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.5.3 Использование пильного узла для выборки штапика

Если установлен пильный узел для выборки штапика, станок должен быть оборудован отделителем, устройством для направления штапика, например направляющим каналом, и устройством для устранения или снижения риска отдачи выбранного штапика, например противовыбрасывающим устройством перед дисковой пилой или позади нее (см. рисунок 1).

Контроль: проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

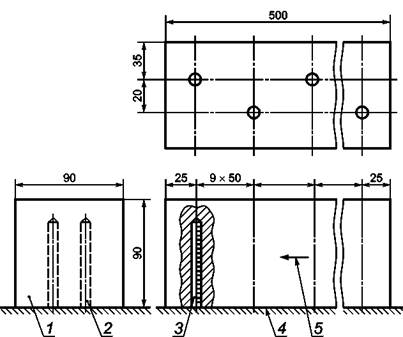

5.2.6 Столы и направляющие для обрабатываемой заготовки

Стол станка должен быть оборудован неподвижной или регулируемой направляющей линейкой перед первым вертикальным шпинделем, которая должна иметь возможность крепления в нужной позиции.

Для направления обрабатываемой заготовки при обработке на станке должны быть предусмотрены крепление в требуемой позиции регулируемой стороны направляющих линеек и/или прижимные башмаки.

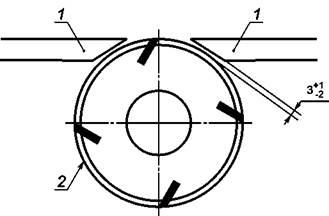

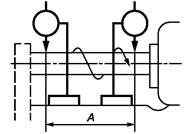

Если станок сконструирован так, что первый приводной подающий ролик встроенного механизма подачи расположен за первым горизонтальным шпинделем инструмента, то кромки стола вблизи этого инструмента должны иметь ударную вязкость не менее 3,5 × 103 Н/мм2 и предел прочности на разрыв не менее 350 Н/мм2. Кромки стола должны быть такими, чтобы зазор между каждой кромкой стола и диаметром окружности резания составлял 1-5 мм, независимо от взаимного положения столов и режущей головки (см. рисунок 4).

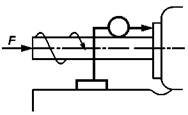

Если стол или кромки стола имеют пазы (для снижения шума), их ширина не должна превышать 6 мм, длина - 30 мм, а ширина зубца должна быть не менее 6 мм (см. рисунок 5).

Наименьшая толщина зубца при вершине должна быть 1,5 мм, в основании зубца - 10 мм (см. рисунок 5).

1 - кромки стола; 2 - диаметр окружности резания

Рисунок 4 - Расстояние между кромкой стола и диаметром окружности резания

Если характеристика материала или форма кромок не соответствует вышеприведенным требованиям, следует подвергнуть эти кромки стола испытаниям в соответствии с приложением С.

Если стол или кромки стола имеют просверленные отверстия (для снижения шума), то эти отверстия должны быть расположены в шахматном порядке и иметь диаметр менее 6 мм.

Контроль: проверка соответствующих чертежей, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

Рисунок 5 - Размеры пазов и зубцов на кромках стола

5.2.7 Предотвращение доступа к движущимся частям

Различные виды защитных ограждений и устройств, применяемые на станке, должны соответствовать требованиям ЕН ИСО 12100-1, ЕН ИСО 12100-2, ЕН ИСО 13857, ЕН 953 и ЕН 1088. Требования ЕН ИСО 13857 распространяются на операторов не моложе 14 лет.

Доступ к вращающимся инструментам должен быть исключен посредством неподвижных или перемещаемых защитных ограждений, образующих встроенное защитное ограждение с частичной герметизацией (см. также 5.3.2), в котором предусмотрены отверстия для входа и выхода обрабатываемых заготовок. Конструкцией закрытого кожуха должна быть предусмотрена невозможность нахождения человека внутри этого кожуха при закрытых дверях.

Станки, оснащенные полностью закрытым ограждением (кабиной), должны соответствовать вышеприведенным требованиям, за исключением требований 5.3.2.

Если необходимо, чтобы части встроенного закрытого кожуха были открыты, например при установке, регулировании, замене инструмента или чистке станка, эти части должны быть сблокированы со всеми режущими и движущимися узлами станка посредством блокирующих устройств со стопором ограждения, за исключением движений в режиме наладки по 5.1.6.

Устройства блокировки со стопором ограждения должны предусматривать условия разблокирования по ЕН 1088 (таблица 1 и приложение М).

Если требуется вращение шпинделя при открытом защитном ограждении, например в режиме наладки, дополнительно к 5.1.6 должны быть выполнены следующие требования:

a) неподвижные защитные ограждения должны предотвращать доступ к инструменту, за исключением максимально возможной режущей части инструмента. Это требование может быть выполнено за счет использования вытяжного кожуха и системы измельчения стружки;

b) задерживающее/удерживающее устройство и/или части станка, например прижимные ролики, должны минимизировать возможность непосредственного доступа в горизонтальном направлении к вертикальным инструментам;

c) доступ ко всем нижним горизонтальным инструментам должен быть предотвращен посредством регулируемого защитного ограждения. Это регулируемое ограждение должно отвечать следующим требованиям:

i) оно должно быть регулируемым в любой рабочей позиции без использования вспомогательного инструмента;

ii) независимо от способа перемещения (вручную или автоматически) оно при обработке заготовки должно закрывать незащищенную длину инструмента со стороны оператора, подающего обрабатываемую заготовку;

iii) если существует возможность соприкосновения регулируемого ограждения с инструментом во время работы, оно должно быть изготовлено из материала, например из древесины или алюминия, при контакте с которым ни регулируемое ограждение, ни инструмент не будут повреждены;

iv) в положении покоя и по всему диапазону регулирования регулируемое защитное ограждение должно полностью закрывать всю область между двумя вертикальными плоскостями, перпендикулярными к кромкам стола, отстоящими на наибольшее расстояние друг от друга.

Конструкцией вытяжного кожуха и системы измельчения стружки должно быть предусмотрено недопущение установки инструмента большего диаметра, чем предусмотрено конструкцией станка.

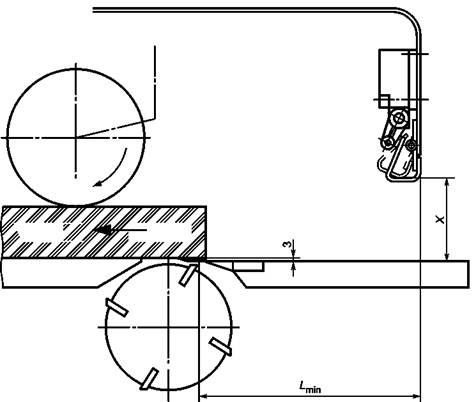

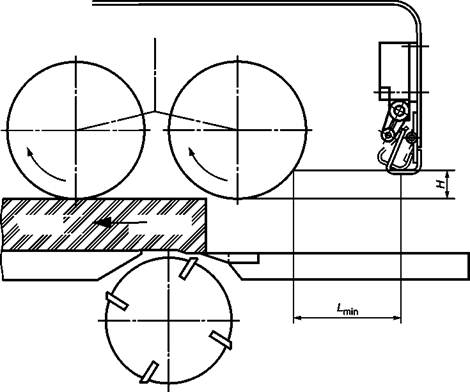

Рисунок

6 - Наименьшее расстояние между первым инструментом

и отверстием входа подачи в закрытом ограждении

Наименьшее расстояние Lmin, мм, между первым инструментом и отверстием входа подачи закрытого ограждения (см. рисунок 6) должно быть:

d) не менее 200 для отверстия входа подачи высотой Х не более 160 мм;

e) более 1,25×Х для отверстия входа подачи высотой X более 160 мм;

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

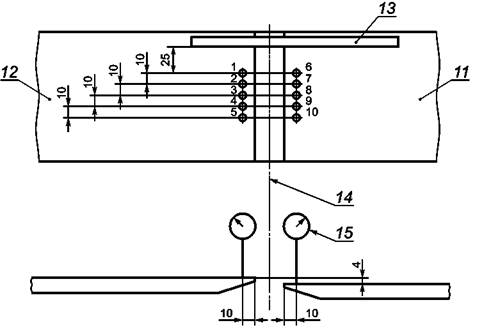

5.2.7.2 Защита механизма подачи и прижимных элементов

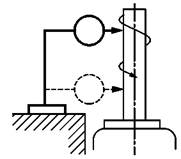

Доступ к подающим роликам механизма подачи и к прижимным элементам должен быть исключен в соответствии с 5.2.7.1. Чтобы предотвратить доступ к выступающим подвижным частям, в отверстии входа подачи защитного ограждения должно быть установлено предохранительное устройство с реакцией на приближение, которое при срабатывании должно останавливать подачу (см. рисунок 7).

Это устройство должно соответствовать следующим требованиям:

a) ширина предохранительного устройства должна быть равна ширине отверстия входа подачи;

b) в положении покоя расстояние по вертикали от нижней стороны предохранительного устройства до наружной поверхности первого подающего ролика Н, измеренное при нижнем положении ролика без обрабатываемой на станке заготовки (см. рисунок 7), не должно быть более 30 мм;

c) наименьшее расстояние Lmin между точкой срабатывания предохранительного устройства и входной точкой должно быть не менее 125 мм (см. рисунок 7). Если расстояние по вертикали Н не превышает 25 мм, расстояние Lmin может быть сокращено до 100 мм;

d) предохранительное устройство с реакцией на приближение должно быть спроектировано и установлено так, чтобы обеспечивать такое время остановки подачи при срабатывании, чтобы исключить захват руки оператора, подающего заготовку при наибольшей скорости подачи.

На станках, где предусмотрена установка механизмов загрузки заготовок (например, накопитель, бункер), которое предотвращает доступ к отверстию входа подачи, конструкцией станка должна быть предусмотрена возможность установки вышеописанного предохранительного устройства, чтобы обеспечивать безопасную работу на станке, если механизм загрузки заготовок не будет установлен. В этом случае станок не должен работать до тех пор, пока не будет задействовано это предохранительное устройство.

|

Lmin = 125 мм для 25 мм < Н< 30 мм; Lmin = 100 мм для Н £ 25 мм. |

Рисунок

7 - Расположение предохранительного устройства

с реакцией на приближение

На стороне выхода из станка доступ к инструменту или механизму подачи должен быть исключен посредством неподвижного защитного ограждения или задерживающего устройства, препятствующего доступу в опасную зону (например, простой откидной маятниковой планки), см. ЕН ИСО 12100-1 (пункт 3.27).

Контроль: проверка чертежей и/или электрических схем, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

5.2.7.3 Роликовый стол (рольганг)

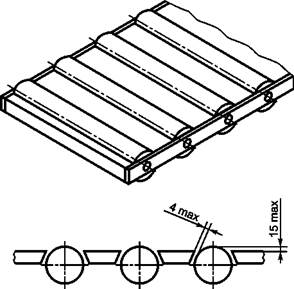

На станках, оборудованных рольгангом на стороне выхода из станка, зазоры между роликами рольганга должны быть закрыты неподвижными защитными ограждениями. Зазоры как между роликами и защитными ограждениями, так и между первым роликом и концом стола станка должны быть не более 4 мм (см. рисунок 8).

Неподвижное ограждение, расположенное между роликами, должно находиться ниже вершины роликов на 15 мм (см. рисунок 8).

Рисунок 8 - Рольганг. Защитные ограждения между роликами

Контроль: проверка соответствующих чертежей, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

Доступ ко всем приводным механизмам (к шпинделям инструмента, встроенному механизму подачи и т. п.) должен быть исключен посредством неподвижных ограждений. Там, где в целях технического обслуживания или регулирования необходим доступ к приводам, а неподвижные ограждения не могут обеспечивать полную безопасность, следует устанавливать перемещаемые ограждения, сблокированные с приводами. Чтобы исключить доступ к вращающимся инструментам, перемещаемые ограждения, кроме блокировки, должны быть оборудованы стопором (см. 5.2.7.1).

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.8 Требования к разделительным и другим защитным устройствам

5.2.9 Прижимные устройства

При прохождении через станок во время обработки обрабатываемая заготовка должна быть прижата к столу и направляющей линейке посредством прижимных элементов, например прижимных башмаков, роликов и т. п. Конструкцией прижимных устройств должно быть предусмотрено обеспечение надежного прижима обрабатываемой заготовки даже в случае нарушения энергоснабжения.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3 Защитные меры против немеханических опасностей

Для снижения опасности возгорания должны быть выполнены требования 5.3.3 и 5.3.4. Контроль: проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.2.1 Снижение шума на стадии проектирования

При проектировании станков следует руководствоваться рекомендациями и проводить технические мероприятия по снижению шума в источнике шума в соответствии с требованиями ЕН ИСО 11688-1. Основными источниками шума являются вращающиеся инструменты.

Не менее 75 % внутренней поверхности закрытого неподвижного ограждения, описанного в 5.2.7.1, должно иметь звукопоглощающее покрытие. Облицовочный материал должен иметь степень поглощения звука «alpha» не менее 0,7 на 1 кГц, измеренную в соответствии с ЕН ИСО 354 и ЕН ИСО 3741. Размеры отверстий (ширина и высота) в этом ограждении для прохода обрабатываемых заготовок могут превышать наибольшие размеры обрабатываемых заготовок не более чем на 40 мм по ширине и на 30 мм по высоте.

Производственные условия при измерении шума должны соответствовать требованиям ИСО 7960 (приложение Н).

Установка и условия работы станка должны быть идентичны при измерении шума станка на рабочем месте и уровней звуковой мощности.

Уровни звуковой мощности должны быть измерены по методу огибающей поверхности согласно требованиям ЕН ИСО 3746 при соблюдении следующих условий:

a) показатель акустических условий окружающей среды К2А должен быть не более 4 дБ;

b) разница между фоновым уровнем звука и уровнем звука, издаваемого станком в каждой точке измерения, должна быть не менее 6 дБ. Формула корректировки для этой разницы должна применяться и для разницы в 10 дБ (см. ЕН ИСО 3746, пункт 8.2);

c) огибающая поверхность измерения в форме прямоугольного параллелепипеда должна быть использована только для измерения на расстоянии 1,0 м от базовой поверхности измерения (источника звука);

d) дополнительное устройство должно быть включено в базовую поверхность (спецификацию), если расстояние от станка до дополнительного устройства меньше 2,0 м;

e) не следует соблюдать ограничение времени измерения 30 с, требуемое по ЕН ИСО 3746 (пункт 7.5.3);

f) неопределенность, достигаемая при этом методе, составляет 3 дБ;

g) число точек измерения (позиций микрофона) должно быть равно девяти по ИСО 7960 (приложение Н).

Альтернативно там, где это технически возможно, в зависимости от типа станка допускается применять метод измерения шума по уровню звуковой мощности с более высокой точностью, используя методы измерения по ЕН ИСО 3743-1, ЕН ИСО 3743-2, ЕН ИСО 3744 и ЕН ИСО 3745, без указанных выше условий.

Для определения уровней звуковой мощности по методу интенсивности звука, по взаимной договоренности между потребителем и поставщиком, допускается использовать метод по ЕН ИСО 9614-1.

Уровень звукового давления на рабочем месте должен быть измерен в соответствии с требованиями ЕН ИСО 11202 при соблюдении следующих условий:

h) показатель акустических условий окружающей среды К2А или локальный показатель акустических условий окружающей среды на рабочем месте К3А должен быть не более 4 дБ;

i) разница между уровнем звукового давления постороннего шума и уровнем звукового давления на рабочем месте должна быть не менее 6 дБ (дБЛ);

j) локальный показатель акустических условий окружающей среды К3А следует рассчитывать в соответствии с ЕН ИСО 11204 (приложение А, пункт А.2) и измерять по методу, установленному в ЕН ИСО 3746, вместо метода, описанного в ЕН ИСО 11202 (приложение А), или в соответствии с ЕН ИСО 3743-1, ЕН ИСО 3743-2, ЕН ИСО 3744 или ЕН ИСО 3745, если использовался метод измерения по одному из этих стандартов.

5.3.2.3 Декларация по шуму

По 6.3.

Должен быть обеспечен отсос пыли и стружки от станка либо посредством встроенных пылеприемников, либо подключением станка к централизованной системе удаления стружки и пыли посредством предусмотренных на станке специальных отсасывающих патрубков.

Примечание - Чтобы быть уверенным, что удаляемые от станка стружка и пыль от начальной точки образования транспортируются к вытяжной системе, конструкцией вытяжных кожухов, воздухопроводов, дросселей и т. п. должна быть предусмотрена возможность обеспечения скорости потока воздуха в воздухопроводе: 20 м/с для сухой стружки и 28 м/с - для влажной стружки (содержание влаги не менее 18 %).

См. также 6.3.

Контроль: проверка соответствующих чертежей и визуальный контроль станка.

Для обеспечения электробезопасности должны быть выполнены требования ЕН 60204-1, если в настоящем стандарте не установлены иные требования. В частности, см. ЕН 60204-1 (раздел 6) - требования по защите от поражения электрическим током и ЕН 60204 (раздел 7) - требования по защите электрических цепей от токов короткого замыкания и при перегрузке.

Примечание 1 - Защиту от поражения электрическим током при косвенном контакте рекомендуется обеспечивать путем автоматического отключения электропитания [эту информацию изготовитель станка должен указывать в руководстве по эксплуатации, см. перечисление у), 6.3].

Степень защиты всех электрических компонентов должна быть не менее IP 54 согласно ЕН 60529.

Проверку условий по защите автоматическим отключением от питающей сети следует проводить по ЕН 60204-1 (пункт 18.2, метод 1), испытания на проверку работоспособности - по ЕН 60204-1 (пункт 18.6).

Контроль: проверка соответствующих чертежей и/или электрических схем и визуальный контроль станка. Испытание непрерывности защитных соединительных электрических цепей и функциональные испытания в работе - по ЕН 60204-1 (пункты 18.2, метод 1 и 18.6).

Примечание 2 - Для подтверждения характеристики электрических компонентов допускается использовать документы их поставщиков.

5.3.5 Эргономика и обслуживание станка

Для безопасного подъема частей станка (например, инструмента, съемных узлов, направляющих линеек) массой не менее 15 кг должны быть предусмотрены средства, например крепежные отверстия или рым-болты для подъема, которые должны быть расположены так, чтобы при подъеме не происходило опрокидывание, падение или неконтролируемое перемещение этих частей во время транспортирования, монтажа, демонтажа.

Встроенное закрытое ограждение, описанное в 5.2.7, не должно препятствовать обзору рабочей зоны. Это может быть достигнуто путем создания в этом ограждении окон площадью не менее 6 × 104 мм2 через 1 м вдоль стороны станка, обращенной к оператору по всей длине станка.

На станках с ручной загрузкой обрабатываемой заготовки длиной не более 500 мм подающий ролик перед первым нижним шпинделем должен быть виден с позиции оператора. См. также 5.1.2 и 6.3.

Для уменьшения усталости оператора во время работы станки и их органы управления должны быть спроектированы в соответствии с эргономическим требованием ЕН 1005-4.

Расположение, обозначение и освещение (если необходимо) устройств управления и приспособлений для подачи материалов и установки инструмента вручную должны соответствовать эргономическим принципам ЕН 894-1, ЕН 894-2, ЕН 894-3, ЕН 1005-1, ЕН 1005-2 и ЕН 1005-3.

Резервуары для гидравлических жидкостей, приборы для сжатого воздуха и масленки должны быть расположены или ориентированы таким образом, чтобы был обеспечен свободный доступ к их зарядным и разгрузочным устройствам.

Если станок оборудован перемещаемым пультом управления, этот пульт должен быть оборудован устройством, обеспечивающим его перемещение в любую требуемую позицию.

Графические символы, относящиеся к работе приводов, должны соответствовать ЕН 61310-1 (таблица А.1).

Примечание - Дополнительные указания по эргономике см. в ЕН 60204-1, ЕН 614-1 и ЕН 614-2.

Контроль: проверка соответствующих чертежей, измерение и визуальный контроль станка.

5.3.6 Освещение

Следует предусматривать освещение внутри закрытых ограждений станка (см. также ЕН 60204-1, пункт 15.2).

Контроль: проверка соответствующих чертежей и/или электрических схем и визуальный контроль станка.

См. ЕН 983 (пункты 5.1 и 5.3).

См. ЕН 982 (пункты 5.1 и 5.3).

См. 6.3.

5.3.10 Опасные материалы

5.3.11 Вибрация

Здесь не рассматривается.

5.3.12 Электромагнитная совместимость

Для обеспечения нормальной работы станок должен быть надежно защищен от электромагнитных помех в соответствии с ЕН 60439-1, ЕН 50370-1 и ЕН 50370-2.

Примечание - Для станков, где электрические компоненты маркированы «СЕ» и где каждый из этих компонентов и электропроводка соответствуют требованиям, указанным в информации изготовителя, можно гарантировать, что оборудование надежно защищено от воздействия внешних электромагнитных помех.

Для электрических систем управления, оснащенных электронными компонентами, следует руководствоваться ЕН 60439-1.

Контроль: проверка соответствующих чертежей и/или электрических схем и визуальный контроль станка.

5.3.13 Лазер

Не рассматривается.

5.3.14 Статическое электричество

Не рассматривается.

См. 6.3.

5.3.16 Отключение энергоснабжения

Необходимо выполнять требования ЕН 1037 (раздел 5) и дополнительные требования, приведенные ниже.

Главный электрический выключатель должен соответствовать ЕН 60204-1 (пункт 5.3), за исключением выключателя по ЕН 60204-1 [перечисление d) пункт 5.3.2].

Для отключения подачи воздуха при пневматическом энергоснабжении следует использовать специальное быстродействующее отключающее устройство, например запорный клапан. Это устройство должно иметь приспособление, позволяющее запереть его в выключенном положении, например висячим замком. См. также 6.2.

На станках, где пневматическая энергия используется только для прижима обрабатываемой заготовки и не может создаться опасность разрезания или раздавливания, для сохранения усилия прижима при отключении подачи воздуха достаточно использовать обратный клапан (см. ЕН 983).

Гидравлическая система, используемая на станках, должна отключаться при отключении главного электрического выключателя.