| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

КЛАССИФИКАЦИЯ ХИМИЧЕСКОЙ

ПРОДУКЦИИ,

ОПАСНОСТЬ КОТОРОЙ ОБУСЛОВЛЕНА

ФИЗИКО-ХИМИЧЕСКИМИ СВОЙСТВАМИ

Методы испытаний химической продукции,

в состав которой входят органические вещества

(саморазлагающаяся химическая продукция

и органические пероксиды)

|

|

Москва Стандартинформ 2012 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ» (ФГУП «ВНИЦСМВ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 339 «Безопасность сырья, материалов и веществ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 ноября 2011 г. № 576-ст

4 Настоящий стандарт соответствует Рекомендациям ООН ST/SG/AC.10/30/Rev.3 «Согласованная на глобальном уровне система классификации опасности и маркировки химической продукции (СГС)» («Globally Harmonized System of Classification and Labelling of Chemicals (GHS)»), третье пересмотренное издание, в части классификации химической продукции (раздел 4) (главы 1.3, 2.1, приложение 2), а также Руководству по испытаниям и критериям Рекомендаций ООН по перевозке опасных грузов ST/SG/AC. 10/11 /Rev.5, пятое пересмотренное издание (раздел 4) (главы 20 - 28, приложение 6)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р 54509-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КЛАССИФИКАЦИЯ ХИМИЧЕСКОЙ ПРОДУКЦИИ,

ОПАСНОСТЬ КОТОРОЙ ОБУСЛОВЛЕНА ФИЗИКО-ХИМИЧЕСКИМИ СВОЙСТВАМИ

Методы испытаний химической продукции, в состав

которой входят органические вещества

(саморазлагающаяся химическая продукция и органические пероксиды)

Classification of chemicals which

hazard is caused by physical and chemical properties.

Test methods of chemicals, which consists of organic matters (self-reactive

chemicals and organic peroxides)

Дата введения - 2012-01-01

1 Область применения

Настоящий стандарт определяет процедуры и методы испытаний химической продукции, опасность которой обусловлена наличием органических веществ (саморазлагающейся химической продукции и органических пероксидов).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 53854-2010 Классификация опасности смесевой химической продукции по воздействию на организм

ГОСТ Р 53856-2010 Классификация опасности химической продукции. Общие требования

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 9980.4-2002 Материалы лакокрасочные. Маркировка

ГОСТ 17527-2003 Упаковка. Термины и определения

ГОСТ 19433-88 Грузы опасные. Классификация и маркировка

ГОСТ 20231-83 Контейнеры грузовые. Термины и определения

ГОСТ 21391-84 Средства пакетирования. Термины и определения

ГОСТ 31340-2007 Предупредительная маркировка химической продукции. Общие требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 12.1.004, ГОСТ 12.1.044, ГОСТ 9980.4, ГОСТ 17527, ГОСТ 19433, ГОСТ 20231, ГОСТ 21391, ГОСТ 31340, ГОСТ Р 53854, ГОСТ Р 53856, а также следующие термины с соответствующими определениями:

3.1 органические пероксиды: Химическая продукция, в состав которой входят органические вещества, содержащие двухвалентную структуру-О-О- и считающиеся производными продукта пероксида водорода, в котором один или оба атома водорода замещены органическими радикалами.

3.2 саморазлагающаяся химическая продукция: Термически неустойчивая жидкая или твердая химическая продукция, способная подвергаться бурному экзотермическому разложению даже без участия кислорода (воздуха).

К саморазлагающейся химической продукции не относятся взрывчатая и окисляющая химическая продукция, а также органические пероксиды.

3.3 температура самоускоряющегося разложения (ТСУР): Самая низкая температура, при которой химическая продукция, находящаяся в упаковке, может подвергнуться самоускоряющемуся разложению.

4 Методы испытаний

4.1 Процедура классификации опасности и методы испытаний саморазлагающейся химической продукции и органических пероксидов

Общие положения

Саморазлагающаяся химическая продукция и органические пероксиды подразделяют на семь классов в зависимости от типа опасности, которую они представляют.

При классификации саморазлагающейся химической продукции и органических пероксидов следует руководствоваться следующими принципами:

1) любая химическая продукция, которая при лабораторных испытаниях не детонирует в кавитационном состоянии, не дефлагрирует, не проявляет никакой реакции при нагревании в ограниченном объеме и не характеризуется взрывным эффектом, не должна классифицироваться как саморазлагающаяся химическая продукция при условии, что данный состав термически устойчив (температура самоускоряющегося разложения составляет 60 °С - 75 °С для упаковки массой 50 кг) и любой разбавитель определяется как саморазлагающаяся химическая продукция класса 7 (тип G). Если состав не является термически стабильным или для десенсибилизации используется совместимый разбавитель, имеющий температуру кипения менее 150 °С, то состав должен определяться как саморазлагающаяся химическая продукция класса 6 (тип F);

2) любой состав органических пероксидов, который при лабораторных испытаниях не детонирует в кавитационном состоянии, не дефлагрирует вообще, не реагирует или слабо реагирует при нагревании в ограниченном объеме, а также не характеризуется сильным взрывным эффектом, не классифицируется как органический пероксид при условии, что этот состав термически устойчив (температура самоускоряющегося разложения 60 °С или выше для упаковки массой 50 кг) и для десенсибилизации жидких составов используется разбавитель, являющийся органическим пероксидом класса 7 (тип G). Если состав не является термически стабильным или для десенсибилизации используется разбавитель, не являющийся органическим пероксидом класса 7 (тип G), данный состав должен определяться какорганический пероксид класса 6 (тип F).

Сфера охвата

На предмет отнесения к саморазлагающейся химической продукции в первую очередь следует рассматривать новую химическую продукцию, способную к экзотермическому разложению, за исключением случаев, когда:

а) она является взрывчатой в соответствии с критериями, приведенными для взрывчатой химической продукции;

б) она является окисляющей в соответствии с критериями, приведенными для окисляющей химической продукции;

в) теплота разложения данной химической продукции составляет менее 300 Дж/г;

г) температура самоускоряющегося разложения данной химической продукции составляет более 75 °С для упаковки массой 50 кг.

Процедура отнесения химической продукции к саморазлагающейся химической продукции и органическим пероксидам

Методы испытаний, используемые для отнесения саморазлагающейся химической продукции и органических пероксидов к одному из семи классов опасности, объединены в восемь серий (серии испытаний 1 - 8).

Испытание серии 1

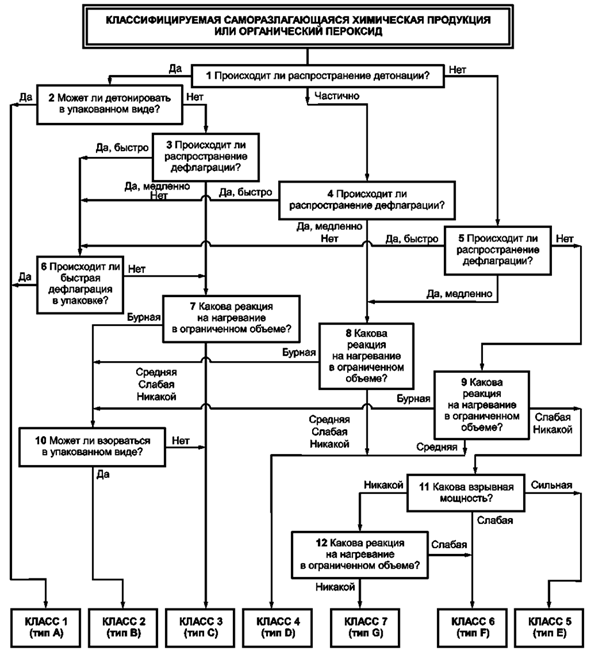

На вопрос «Происходит ли распространение детонации?» (см. рисунок 1, клетка 1) отвечают посредством проведения испытания серии 1 (см. 4.1.1).

Испытание серии 2

Испытание серии 2 (см. 4.1.2) используют для ответа на вопрос «Может ли детонировать в упакованном виде?» (см. рисунок 1, клетка 2). Результаты данного испытания используют для отнесения само-разлагающейся химической продукции и органических пероксидов к классу 1 (типу А).

Рисунок

1 - Процедура классификации опасности саморазлагающейся химической

продукции и органических пероксидов

Испытания серии 3

На вопрос «Происходит ли распространение дефлаграции?» (см. рисунок 1, клетки 3, 4 и 5) отвечают на основе результатов испытаний серии 3 (см. 4.1.3).

Испытание серии 4

Испытание серии 4 (см. 4.1.4) предназначено для ответа на вопрос «Происходит ли быстрая дефлаграция в упаковке?» (см. рисунок 1, клетка 6). Результаты данного испытания используют для отнесения саморазлагающейся химической продукции и органических пероксидов к классу 1 (типу А).

Испытания серии 5

На вопрос «Какова реакция на нагревание в ограниченном объеме?» (см. рисунок 1, клетки 7, 8, 9 и 12) отвечают на основе результатов испытаний серии 5 (см. 4.1.5). Результаты испытаний данной серии используют для отнесения саморазлагающейся химической продукции и органических пероксидов к классам 3, 4 и 7 (типам С, D и G соответственно).

Испытание серии 6

На вопрос «Какова взрывная мощность?» (см. рисунок 1, клетка 11) отвечают на основе результатов испытания серии 6 (см. 4.1.6). Результаты данного испытания используют для отнесения саморазлагающейся химической продукции и органических пероксидов к классам 5 и 6 (типам Е и F соответственно).

Испытание серии 7

Испытание серии 7 (см. 4.1.7) предназначено для ответа на вопрос «Может ли взорваться в упакованном виде?» (см. рисунок 1, клетка 10). Результаты данного испытания используют для отнесения саморазлагающейся химической продукции и органических пероксидов к классу 2 (типу В).

Испытания серии 8

Испытания серии 8 (см. 4.1.8) содержат методы испытаний для определения температуры самоускоряющегося разложения (ТСУР). Таким образом, результаты испытаний данной серии используют для того, чтобы установить, является ли химическая продукция саморазлагающейся.

4.1.1 Испытание серии 1: Испытание ООН на детонацию

На вопрос «Происходит ли распространение детонации?» (см. рисунок 1, клетка 1) отвечают посредством проведения испытания серии 1. В настоящее время для этих целей используют метод испытания ООН на детонацию.

Для органических пероксидов может быть использовано сочетание испытания на определение взрывной мощности (испытание серии 6) с двумя испытаниями на определение эффектов нагревания в ограниченном объеме (испытания серии 5) в качестве отборочной процедуры с целью оценки способности распространять детонацию. Необходимость в проведении испытания серии 1 возникает в случае, если:

- при испытании на определение взрывной мощности получен (испытание серии 6) результат «никакой»;

- при испытаниях на определение эффектов нагревания в ограниченном объеме (испытания серии 5) получен результат «никакой» или «слабая».

Условия испытаний:

- для результатов испытания серии 1 имеет значение объемная плотность химической продукции, в связи с чем ее необходимо всегда регистрировать. Объемную плотность твердой химической продукции определяют на основе измерений объема трубки и массы образца;

- если в ходе обращения смесевая химическая продукция может разделяться, испытание проводят с инициатором, соприкасающимся с потенциально наиболее взрывоопасным компонентом;

- испытания проводят при температуре окружающей среды, за исключением случаев, когда химическая продукция должна находиться в обращении в условиях, которые могут изменить ее физическое состояние или плотность. Органические пероксиды и саморазлагающаяся химическая продукция, требующие регулирования температуры, испытывают при контрольной температуре, если она ниже температуры окружающей среды;

- в случае использования новой партии стальных труб проводят проверочное испытание с использованием воды (в случае испытаний жидкостей) и инертной органической твердой химической продукции (в случае испытаний твердой химической продукции) в целях определения средней длины абсолютного разрушения. Критерии, соответствующие ответу «нет»/«частично», должны в 1,5 раза превышать значение средней длины абсолютного разрушения.

Испытание ООН на детонацию

Введение

Данное испытание проводят в целях определения способности химической продукции, помещенной в стальную трубку, распространять детонацию под действием бустерного заряда в условиях ограниченного объема.

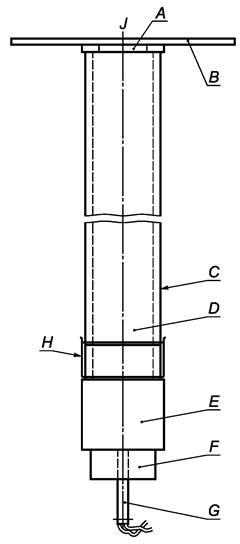

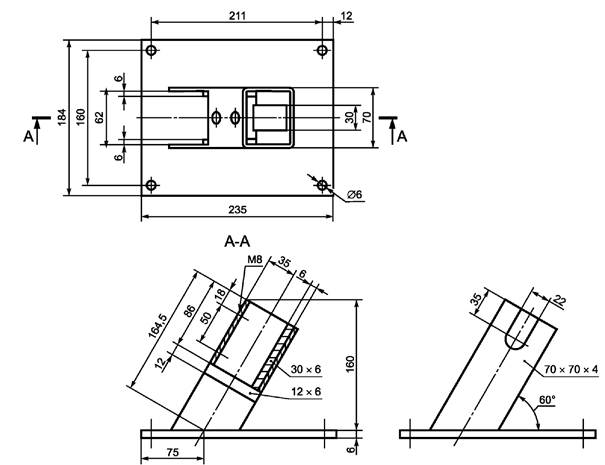

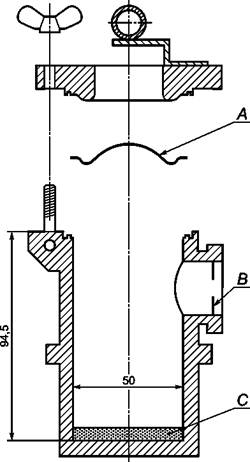

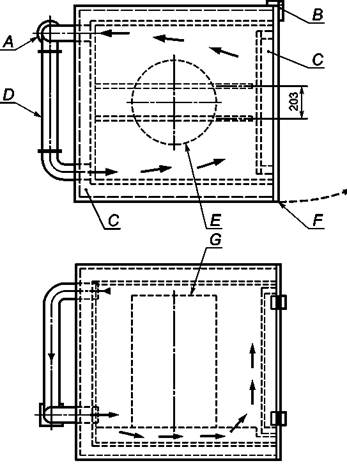

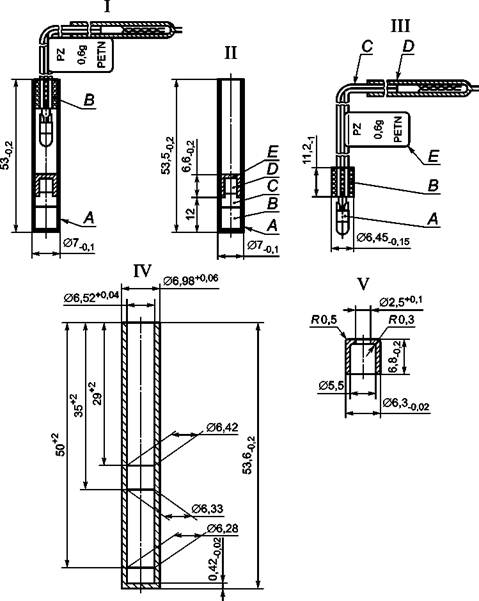

Приборы и материалы

Прибор для проведения данного испытания показан на рисунке 2. Опытный образец содержится в холоднотянутой бесшовной стальной трубке внешним диаметром (60 ± 1) мм, с толщиной стенки (5,0 ± 1) мм и длиной (500 ± 5) мм. Если испытуемая химическая продукция может реагировать со сталью, внутреннюю поверхность трубки нужно покрыть фторполимером. Нижний конец трубки закрывают двумя слоями полиэтилена толщиной 0,08 мм, туго натянутыми (до пластической деформации) на нижний конец трубки и удерживаемыми резиновыми и изоляционными лентами. В случае, если образец способен разъедать полиэтилен, можно использовать политетрафторэтилен (ПТФЭ). Бустерный заряд состоит из 200 г циклотриметилентринитрамина/парафина (95/5) или пентаэритриттетранитрат (ТЭН)/тринитротолуола (50/50), имеет в диаметре (60 ± 1) мм, плотность (1600 ± 50) кг/м3, длину около 45 мм. Заряд, состоящий из циклотриметилентринитрамина/парафина, можно помещать в одно или несколько устройств при условии, что общий заряд соответствует техническим характеристикам, но заряд из ТЭН/тринитротолуола представляет собой цельный кусок. Трубка может иметь измерительные приборы, например датчик скорости для измерения скорости распространения детонации в химической продукции. Дополнительную информацию о взрывоопасных свойствах опытного образца можно получить путем использования контрольной пластины (см. рисунок 2). На верхнем конце стальной трубки устанавливают контрольную пластину из мягкой стали в виде квадрата со стороной 150 мм и толщиной 3,2 мм; она отделена от трубки прокладками толщиной 1,6 мм.

А -

прокладки; В - контрольная пластина; С - стальная трубка; D-

испытуемая химическая продукция;

Е - бустер, состоящий из циклотриметилентринитрамина/парафина или

ТЭН/тритила;

F - держатель детонатора; G -

детонатор; Н - пластмассовая мембрана; J - датчик

скорости

Рисунок 2 - Прибор для проведения испытания ООН на детонацию

Процедура

Образец загружают по верхний край стальной трубки. Образцы твердой химической продукции загружают до такой плотности, которой можно добиться встряхиванием трубки до тех пор, пока станет незаметной дальнейшая усадка. Устанавливают массу образца и, если химическая продукция является твердой, рассчитывают его объемную плотность. Значение плотности должно быть как можно ближе значению плотности во время отправки. Трубку устанавливают в вертикальном положении и бустерный заряд приводят в непосредственное соприкосновение с мембраной, закрывающей нижнее отверстие трубки. Детонатор устанавливают напротив бустерного заряда и инициируют. Если детонации химической продукции не наблюдается, проводят два испытания.

Критерии испытания и метод оценки результатов

Результаты испытания оценивают на основе:

- типа разрушения трубки;

- если это происходит, измеренной скорости распространения детонации в химической продукции. Для классификации следует использовать испытание, приведшее к наиболее строгой оценке. Критерии испытания следующие:

|

«Да»: |

трубка полностью разрушилась; |

|

«Частично»: |

трубка не разрушилась по всей своей длине, но ее средняя длина разрушения (по результатам двух испытаний) более чем в 1,5 раза превышает среднюю длину разрушения, установленную при испытании инертного материала в том же физическом состоянии; |

|

«Нет»: |

трубка не разрушилась по всей своей длине, но ее средняя длина разрушения (по результатам двух испытаний) не более чем в 1,5 раза превышает среднюю длину разрушения, установленную при испытании инертного материала в том же физическом состоянии. |

Примеры результатов

Примеры результатов испытания серии 1 для некоторых видов химической продукции приведены в таблице 1.

Таблица 1 - Примеры результатов испытания серии 1

|

Объемная плотность, кг/м3 |

Длина разрушенной части, см |

Результат |

|

|

2,2' -Азоди(изобутиронитрил) |

346 |

50 |

Да |

|

трет-Бутилпероксибензоат |

|

28 |

Частично |

|

трет-Бутилперокси-2-этилгексаноат |

|

23 |

Нет |

|

Дибензоилпероксид, 75 % с водой |

697 |

22 |

Нет |

|

2,5-Ди-(трет-бутилперокси)-2,5-диметилгексин-3 |

870 |

30 |

Частично |

|

Дилауроила пероксид |

580 |

32 |

Частично |

4.1.2 Испытание серии 2: Испытание на детонацию в упаковке

Испытание серии 2 проводят для химической продукции, распространяющей детонацию (ответ «да» по результатам испытания серии 1), с целью ответа на вопрос «Может ли детонировать в упакованном виде?» (см. рисунок 1, клетка 2). В этих целях используют метод испытания на детонацию в упаковке.

Испытание на детонацию в упаковке

Введение

Данное испытание используют для определения способности химической продукции распространять детонацию в упакованном для обращения виде. В ходе испытания упакованная химическая продукция подвергается удару со стороны детонирующего бустерного заряда.

Условия испытания: испытание серии 2 применяют к упаковкам (массой не более 50 кг) химической продукции в том состоянии и в том виде, в каких она находится в обращении.

Приборы и материалы

Для проведения испытания требуются детонатор, детонирующий шнур, пластичная взрывчатая химическая продукция и соответствующий материал для герметизации. Пластина из мягкой стали толщиной около 1 мм с минимальными в каждом направлении размерами, превышающими на 0,2 м размеры основания упаковки, служит в качестве контрольной пластины под упаковкой.

Процедура

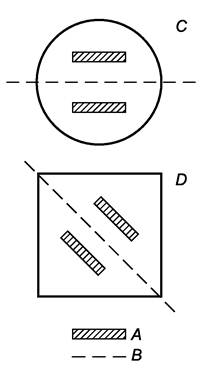

Испытанию подвергают химическую продукцию в том состоянии и в том виде, в каких она находится в обращении. Упаковку устанавливают на контрольную пластину, которая своими краями опирается на кирпичи или другой соответствующий материал, так, чтобы под контрольной пластиной был достаточный просвет, не препятствующий пробою. Сверху на химическую продукцию, находящуюся в упаковке, помещают два заряда пластичной взрывчатой химической продукции (каждый массой 100 г, но в целом не более 1 % массы химической продукции, содержащейся в упаковке). При испытании жидкой химической продукции следует изготовить опору из металлической проволоки, с тем чтобы два заряда можно было правильно разместить в центре каждой из двух полуокружностей или треугольников на верхней поверхности упаковки (см. рисунок 3). Каждый заряд соединяется с детонатором с помощью детонирующего шнура. Длина двух отрезков детонирующего шнура должна быть одинаковой. Наиболее распространенный способ герметизации заключается в укладке сыпучего песка вокруг испытуемой упаковки с минимальной толщиной слоя 0,5 м по всему периметру. Можно также использовать ящики, мешки или бидоны, наполненные землей или песком и расположенные вокруг и поверх упаковки с такой же минимальной толщиной. Испытание проводят два раза, если детонации не происходит в ходе первого испытания. Если два первых испытания не позволят сделать какого-либо заключения, можно провести третье испытание без использования измерительной аппаратуры.

А - заряды взрывчатой химической продукции; В - линия

симметрии;

С - цилиндрическая упаковка (вид сверху); D -

прямоугольная упаковка (вид сверху)

Рисунок 3 - Прибор для проведения испытания на детонацию в упаковке

Критерии испытания и метод оценки результатов

Результаты испытания оценивают на основе наличия следующих признаков детонации испытуемой химической продукции:

- образования воронки в месте проведения испытания;

- повреждения контрольной пластины, находящейся под продуктом;

- разрушения на осколки и разбрасывания большей части материала, образующего ограниченное пространство;

- изменения скорости распространения детонации в химической продукции, если она происходит.

Критерии испытания следующие:

|

«Да»: |

образование отверстия в контрольной пластине, находящейся под продуктом, или воронки в месте проведения испытания - в каждом случае при разрушении на осколки и разбрасывании большей части материала, образующего ограниченное пространство; или скорость распространения детонации в нижней половине упаковки постоянна и превышает скорость звука в химической продукции. |

|

«Нет»: |

отсутствие отверстия в контрольной пластине, находящейся под продуктом, и воронки в месте проведения испытания и измерение скорости (если производится) показывают, что скорость распространения ниже скорости звука в химической продукции, а для твердой химической продукции - рекуперация непрореагировавшей химической продукции после испытания. |

Примеры результатов

Примеры результатов испытания серии 2 для некоторых видов химической продукции приведены в таблице 2.

Таблица 2 - Примеры результатов испытания серии 2

|

Объемная плотность, кг/мм3 |

Упаковка |

Результат |

|

|

Дибензоилпероксид |

730 |

1G, 25кг |

Да1) |

|

Дициклогексилпероксидикарбонат |

600 |

1G, 5 кг |

Нет2) |

|

Дициклогексилпероксидикарбонат с 10 % воды |

600 |

1G, 5 кг |

Нет2) |

|

1) Проводят дважды. Обнаружение детонации в случае образования воронки. 2) Испытания проводят дважды. Вместо использования контрольной пластины измеряют скорость распространения. |

|||

4.1.3 Испытания серии 3

На вопрос «Происходит ли распространение дефлаграции?» (см. рисунок 1, клетки 3, 4 и 5) отвечают на основе результатов испытаний серии 3.

В настоящее время для этих целей используют методы испытаний, представленные в таблице 3.

Таблица 3 - Используемые методы испытаний для испытаний серии 3

|

Название испытания |

Подраздел |

|

|

3 а) |

Испытание «время -давление» |

|

|

3 б) |

Испытание на дефлаграцию |

На вопросы схемы отвечают:

|

«Да, быстро»: |

если такой же результат получен в каком либо другом испытании; |

|

«Да, медленно»: |

если результатом испытания на дефлаграцию является ответ «Да, медленно» и результатом испытания «время - давление» не является ответ «Да, быстро»; |

|

«Нет»: |

если результатом испытания на дефлаграцию является ответ «Нет» и результатом испытания «время - давление» не является ответ «Да, быстро». |

4.1.3.1 Испытание типа а) серии 3: Испытание «время -давление»

Введение

Данное испытание проводят для определения способности химической продукции1) распространять дефлаграцию в условиях ограниченного объема.

1) При испытании жидкостей могут быть получены различные результаты, так как жидкая химическая продукция может иметь два значения максимального давления.

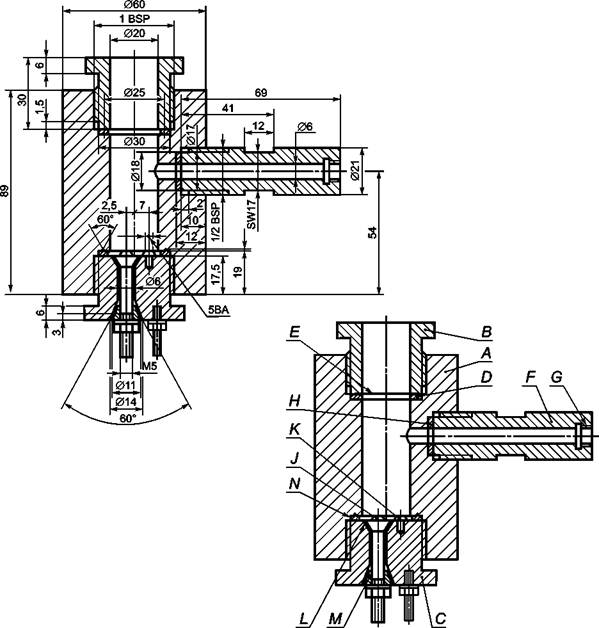

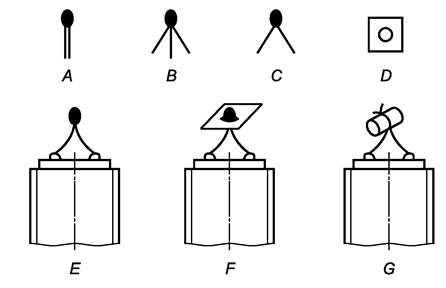

Приборы и материалы

Установка для проведения испытания «время -давление» (см. рисунок 4) состоит из цилиндрического стального сосуда высокого давления длиной 89 мм и внешним диаметром 60 мм. На противоположных сторонах сосуда с помощью машинной обработки делают срезы, образующие две плоские грани (уменьшающие поперечное сечение сосуда до 50 мм), что облегчает его закрепление при установке запальной и выходной пробок. Сосуд, имеющий внутренний канал диаметром 20 мм, обтачивают с внутренней стороны и с каждого конца на глубину 19 мм, где нарезают резьбу для ввинчивания патрубка с резьбой 1 дюйм (британский стандарт). К закругленной стороне сосуда высокого давления в 35 мм от одного из концов и под углом 90° к плоским граням привинчивают устройство вывода давления в виде бокового ответвления. Для этой цели высверливают гнездо глубиной 12 мм, в котором нарезают резьбу для ввинчивания конца бокового ответвления размером 1/2 дюйма (британский стандарт).

А - корпус

сосуда высокого давления; В - фиксирующая пробка разрывной мембраны;

С - запальная пробка; D

- мягкая свинцовая прокладка; Е -

разрывная мембрана; F - боковое ответвление;

G - резьба датчика давления; H -

медная прокладка; J - изолированный электрод;

К - заземленный электрод; L - изоляция; М -

стальной конус; N - паз смещения прокладки

Рисунок 4 - Установка для проведения испытания «время - давление»

Для обеспечения газонепроницаемости устанавливают прокладку. Боковое ответвление выступает из корпуса сосуда высокого давления на 55 мм и имеет канал диаметром 6 мм. Конец ответвления обтачивают и на нем нарезают резьбу для ввинчивания преобразователя давления мембранного типа. Может быть использовано любое устройство для измерения давления при условии, что оно не подвержено воздействию горячих газов или продуктов разложения и способно выдерживать скорость повышения давления 690 - 2070 кПа не более чем за 5 мс.

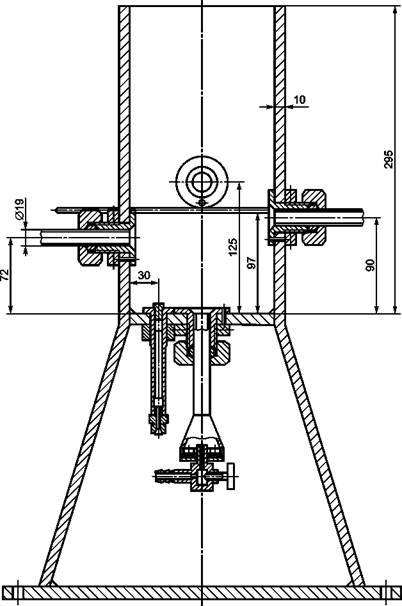

Дальний по отношению к ответвлению конец сосуда высокого давления закрывают запальной пробкой, снабженной двумя электродами, один из которых изолирован от корпуса пробки, а другой заземлен на него. Другой конец сосуда высокого давления закрывают алюминиевой разрывной мембраной толщиной 0,2 мм (давление разрыва около 2200 кПа), которую закрепляют фиксирующей пробкой с 20-миллиметровым каналом. Для обеспечения хорошей герметизации обе пробки имеют мягкую свинцовую прокладку. Этот комплект устанавливают в правильное для использования положение с помощью стойки (см. рисунок 5). Стойка включает в себя опорную плиту-основание из мягкой стали размером 235 × 184 × 6 мм и 185-миллиметровую наклонную конструкцию полого квадратного сечения (ПКС) размером 70 × 70 × 4 мм.

Рисунок 5 - Опорный стенд

На одном конце стойки ПКС вырезают на двух противоположных сторонах участок стойки таким образом, чтобы получилась конструкция с двумя плоскими боковинами-лапами, выше которых остается коробчатая часть длиной 86 мм. Концы этих плоских боковин обрезают под углом 60° к горизонтали и приваривают к основанию.

На одной стороне верхнего конца основания вырезают паз шириной 22 мм и глубиной 46 мм таким образом, чтобы боковое ответвление помещалось в этот паз при установке всего комплекта сосуда высокого давления запальной пробкой вниз в поддерживающую коробчатую стойку. К нижней внутренней стороне коробчатой части стойки приваривают стальную пластину шириной 30 мм и толщиной 6 мм, которая служит прокладкой. Сосуд высокого давления прочно фиксируют двумя 7-миллиметровыми винтами-барашками, прикрепленными к противоположной грани. Снизу сосуд высокого давления поддерживают две стальные полосы шириной 12 мм и толщиной 6 мм, которые приваривают к боковинам основания коробчатой части.

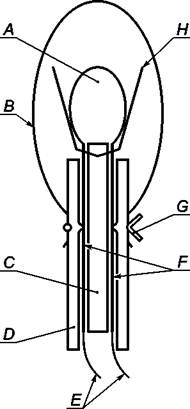

Система зажигания состоит из электрического запала такого типа, который обычно используют с детонаторами низкого напряжения, и включает в себя также квадратный кусок запального кембрика со стороной 13 мм. Могут быть использованы электрические запалы, обладающие равноценными свойствами. Запальный кембрик состоит из холщовой ткани, покрытой с обеих сторон пиротехническим составом из нитрата калия, кремния и черного пороха, не содержащего серы.

Процедуру подготовки комплекта зажигания для твердой химической продукции начинают с отсоединения контактов из латунной фольги электрического запала от его изолятора (см. рисунок 6). Открывшийся кусок изоляции затем отрезают. Электрический запал устанавливают на полюсах запальной пробки с помощью латунных контактов так, чтобы верхушка электрического запала выступала над поверхностью запальной пробки на 13 мм. В центре квадратного запального кембрика (с длиной стороны 13 мм) прокалывают отверстие и его устанавливают над запалом, а затем свертывают и закрепляют тонкой хлопчатобумажной нитью.

А - мостик

накаливания электровоспламенителя; В - контакты из латунной фольги,

отходящие от изоляции;

С - отрезанная изоляция; D - квадратный кусок

запального кембрика SR252 со стороной 13 мм;

E - мостик накаливания, подсоединенный к запальной

пробке;

F - кембрик, установленный на мостик накаливания; G

- свернутый и стянутый нитью кембрик

Рисунок 6 - Система зажигания для твердой химической продукции

В случае жидких образцов провода подводят к контактам электрического запала. Затем провода продевают на длину 8 мм в трубку из кремнийорганического каучука внешним диаметром 5 мм и внутренним диаметром 1 мм и трубку проталкивают вверх выше уровня контактов электрического запала, как показано на рисунке 7. Затем запальный кембрик накручивают на электрический запал и вместе с трубкой из кремнийорганического каучука покрывают цельным куском тонкой полихлорвиниловой пленки или равноценного материала. Пленку закрепляют в этом положении с помощью тонкой проволоки, туго намотанной поверх пленки и каучуковой трубки. Провода закрепляют затем на полюсах запальной пробки так, чтобы верхушка электрического запала выступала за поверхность запальной пробки на 13 мм.

Процедура

Прибор в комплекте с преобразователем давления, но без алюминиевой разрывной мембраны, устанавливают запальной пробкой вниз. В прибор вводят 5,0 г химической продукции таким образом, чтобы она находилась в контакте с системой зажигания. Обычно при заполнении прибора химическая продукция не утрамбовывается, однако в случае необходимости химическая продукция, вводимая в прибор, может быть слегка утрамбована в целях загрузки в сосуд до 5,0 г. Если даже при легкой трамбовке невозможно ввести в прибор все 5,0 г химической продукции, то запал приводят в действие после заполнения прибора до отказа. Регистрируют массу используемого заряда.

А - мостик

накаливания; В - пленка из поливинилхлорида; С - изоляция;

D - трубка из кремнийорганического каучука; Е -

запальные выводы; F - контакты из фольги;

G - проволока для водонепроницаемой герметизации; H -

запальный кембрик

Рисунок 7 - Система зажигания для жидкой химической продукции

Затем устанавливают свинцовую прокладку и разрывную мембрану, после чего туго завинчивают фиксирующую пробку. Заряженный сосуд устанавливают разрывной мембраной кверху на поддерживающую стойку, которая должна находиться в надлежащем бронированном вытяжном шкафу или ячейке. К полюсам запальной пробки подсоединяют подрывной генератор и производят воспламенение запала. Сигнал, снимаемый с преобразователя давления, регистрируется с помощью соответствующей системы, позволяющей производить как оценку, так и постоянную регистрацию картины «время - давление» (например, можно использовать самописец неустановившихся процессов с записью на ленту).

Испытание проводят три раза. Регистрируется время повышения давления с 690 до 2070 кПа выше атмосферного. Для целей классификации используется наиболее короткий интервал.

Критерии испытания и метод оценки результатов

Результаты испытания оценивают с учетом того, достигнуто ли манометрическое давление 2070 кПа, и, если это так, с учетом времени повышения манометрического давления с 690 до 2070 кПа.

Результаты испытания следующие:

|

«Да, быстро»: |

время повышения давления с 690 до 2070 кПа составляет менее 30 мс; |

|

«Да, медленно»: |

время повышения давления с 690 до 2070 кПа превышает или равно 30 мс; |

|

«Нет»: |

повышение давления до 2070 кПа выше атмосферного не достигнуто. |

Примечание - Если необходимо, проводят испытание на дефлаграцию типа б) серии 2 для определения различия между «Да, медленно» и «Нет».

Примеры результатов

Примеры результатов испытания типа а) серии 3 для некоторых видов химической продукции приведены в таблице 4.

Таблица 4 - Примеры результатов испытания типа а) серии 3

|

Максимальное давление, кПа |

Время повышения |

Результат |

|

|

Азодикарбонамид |

> 2070 |

63 |

Да, медленно |

|

Азодикарбонамид, 67 % с оксидом цинка |

> 2070 |

21 |

Да, быстро |

|

2,2 ' -Азоди (изобутиронитрил) |

> 2070 |

68 |

Да, медленно |

|

2,2 ' -Азоди(2-метилбутиронитрил) |

> 2070 |

384 |

Да, медленно |

|

трет-Бутилгидропероксид, 70 % с водой |

1380 |

- |

Нет |

|

трет-Бутилпероксибензоат |

> 2070 |

2500 |

Да, медленно |

|

трет-Бутилперокси-2-этилгексаноат |

> 2070 |

4000 |

Да, медленно |

|

Кумила гидропероксид, 80 % с куменом |

< 6901) |

- |

Нет |

|

2-Диазо-1-нафтол-5-сульфогидразид |

> 2070 |

14 |

Да, быстро |

|

Дибензоилпероксид |

> 2070 |

1 |

Да, быстро |

|

Ди-трет-бутилпероксид |

> 2070 |

100 |

Да, медленно |

|

Дицетилпероксидикарбонат |

< 690 |

- |

Нет |

|

Дикумилпероксид |

< 6901) |

- |

Нет |

|

Дикумилпероксид, с 60 % инертной твердой химической продукции |

< 6901) |

- |

Нет |

|

2,5-Диэтокси-4-морфолинбензолдиазонийтетрафтор-борат, 97 % |

> 2070 |

308 |

Да, медленно |

|

Дилауроила пероксид |

990 |

- |

Нет |

|

2,5-Диметил-2,5-ди-(трет-бутилперокси)-гексин-3 |

> 2070 |

70 |

Да, медленно |

|

Магния монопероксифталатгексагидрат, 85 % с фталатом магния |

900 |

- |

Нет |

|

4-Нитрозофенол |

> 2070 |

498 |

Да, медленно |

|

1) Воспламенения не происходит. |

|||

4.1.3.2 Испытание типа б) серии 3: Испытание на дефлаграцию

Введение

Данное испытание проводят для определения способности химической продукции распространять дефлаграцию.

Приборы и материалы

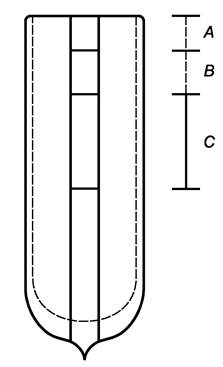

Испытание проводят с использованием сосуда Дьюара (см. рисунок 8), оборудованного вертикальными окнами наблюдения, расположенными с противоположных сторон. Скорость дефлаграции измеряют с помощью хронометра с точностью до 1 с.

Объем сосуда Дьюара составляет около 300 см3, внутренний диаметр (48 ± 1) мм, внешний диаметр 60 мм и длина 180 - 200 мм. Полупериод охлаждения 265 см3 воды в сосуде Дьюара, закрытом пробкой, должен превышать 5 ч. От верхней части сосуда Дьюара нанесена шкала с горизонтальной градуировкой от 50 до 100 мм. Скорость распространения дефлаграции соответствует времени распространения разложения химической продукции на участке между делениями от 50 до 100 мм. Температуру химической продукции, подвергаемой испытанию, измеряют до зажигания с помощью стеклянного термометра с точностью 0,1 °С. В качестве альтернативного метода определения скорости дефлаграции и температуры образца могут быть использованы две термопары, установленные на расстоянии соответственно 50 и 100 мм от верха сосуда Дьюара.

Для зажигания химической продукции может быть использовано любое газовое пламя длиной не менее 20 мм.

А - высота

наполнения - 20 мм ниже верхней кромки; В - устанавливаемая

30-миллиметровая зона

дефлаграции; С - 50-миллиметровая зона измерения скорости дефлаграции

Рисунок 8 - Сосуд Дьюара со смотровыми окнами

В целях личной безопасности испытание следует проводить во взрывобезопасном вытяжном шкафу или в хорошо проветриваемом помещении. Мощность вытяжки должна быть достаточной для того, чтобы обеспечить такую степень разбавления продуктов разложения, чтобы можно было избежать опасности образования взрывоопасных смесей с воздухом. Между наблюдателем и сосудом Дьюара следует установить экран.

Процедура

До испытания в сосуде Дьюара необходимо провести с надлежащими мерами предосторожности пробные испытания в трубках из боросиликатного стекла. Сначала рекомендуется провести испытание с использованием трубки диаметром 14 мм, а затем - испытание с использованием трубки диаметром 28 мм. Если скорость дефлаграции во время одного из этих предварительных испытаний превышает 5 мм/с, то химическая продукция может быть сразу отнесена к химической продукции, подверженной быстрой дефлаграции, и основное испытание с использованием сосуда Дьюара можно не проводить.

Сосуд Дьюара и химическую продукцию доводят до аварийной температуры. Если химическая продукция является настолько устойчивой, что не нуждается в установлении аварийной температуры, то испытание проводят при температуре 50 °С. В сосуд Дьюара помещают 265 см химической продукции. Зернистую химическую продукцию засыпают в сосуд Дьюара таким образом, чтобы ее объемная плотность была сопоставима с плотностью при обращении и не образовывалось кусков.

Пастообразную химическую продукцию помещают в сосуд Дьюара таким способом, который исключает возможность образования в испытуемом образце воздушных карманов. Высота загруженной химической продукции должна быть примерно на 20 мм ниже верхнего края сосуда Дьюара. Регистрируют температуру и массу химической продукции. Сосуд Дьюара помещают в испытательную камеру или вытяжной шкаф, защищенный экраном, а поверхность химической продукции подвергают нагреву с помощью газовой горелки. В момент воспламенения или напротив, когда воспламенения через 5 мин не происходит, газовую горелку отводят и гасят. Период времени, за который зона реакции перемещается между двумя делениями, определяют с помощью хронометра. Если реакция прекращается, не достигнув нижнего деления, то химическую продукцию считают неспособной к дефлаграции. Испытание проводят два раза и самый короткий промежуток времени используют для расчета скорости распространения дефлаграции.

В качестве альтернативного метода определения скорости могут быть использованы термопары, устанавливаемые книзу от центра сосуда Дьюара на расстоянии соответственно 50 и 100 мм от верхнего края сосуда. Выходные данные термопар постоянно контролируют. Прохождение фронта реакции вызывает резкое повышение показателей. Определяют время между этими скачками.

Критерии испытания и метод оценки результатов

Результаты испытания интерпретируются с учетом того, переместится ли зона реакции вниз сквозь химическую продукцию, и если да, то с какой скоростью распространения. Участие кислорода, содержащегося в воздухе, в реакции на поверхности образца не учитывают, если зона реакции распространилась на 30 мм. Если дефлаграции химической продукции не возникает в условиях проведения испытания, реакция прекращается. Скорость распространения зоны реакции (скорость дефлаграции) соответствует степени способности химической продукции к дефлаграции при атмосферном давлении.

Критерии испытания следующие:

|

«Да, быстро»: |

скорость дефлаграции превышает 5,0 мм/с; |

|

«Да, медленно»: |

скорость дефлаграции меньше или равна 5,0 мм/с и больше или равна 0,35 мм/с; |

|

«Нет»: |

скорость дефлаграции меньше 0,35 мм/с или реакция прекращается до того, как достигнута нижняя отметка. |

Примечание - Испытание типа а) серии 1 (испытание «время - давление») проводят в том случае, если ответ «Да, быстро» не получен.

Примеры результатов

Примеры результатов испытания типа б) серии 3 для некоторых видов химической продукции приведены в таблице 5.

Таблица 5 - Примеры результатов испытания типа б) серии 3

|

Масса образца, г |

Температура, °С |

Скорость распространения, мм/с |

Результат |

|

|

Азодикарбонамид |

174 |

50 |

0,35 |

Да, медленно |

|

2,2' -Азоди(изобутиронитрил) |

101 |

45 |

1) |

Нет |

|

трет-Бутилпероксибензоат |

276 |

50 |

0,65 |

Да, медленно |

|

трет-Бутилперокси-2-этилгексаноат |

237 |

25 |

0,74 |

Да, медленно |

|

трет-Бутилперокси-3,5,5-триметилгекса-ноат, 75 % в растворителе |

238 |

50 |

0,27 |

Нет |

|

Кумила гидропероксид, 80 % с куменом |

273 |

50 |

0,12 |

Нет |

|

Дибензоилпероксид |

158 |

20 |

1002) |

Да, быстро |

|

Ди-трет-бутилпероксид |

212 |

50 |

0,27 |

Нет |

|

Ди-(4-трет-бутилциклогексил) пероксиди-карбонат |

123 |

35 |

4,3 |

Да, медленно |

|

Дицетилпероксидикарбонат |

159 |

35 |

Нет воспламенения |

Да, медленно |

|

Дикумилпероксид |

292 |

50 |

Нет воспламенения |

Нет |

|

Дициклогексил-пероксидикарбонат |

- |

26 |

26 |

Да, быстро |

|

Дициклогексил-пероксидикарбонат, 90 % с водой |

|

15 |

13 |

Да, быстро |

|

Дилауроила пероксид |

130 |

45 |

Нет воспламенения |

Нет |

|

Дилауроила пероксид, 42 %-ная устойчивая дисперсия в воде |

265 |

45 |

Нет воспламенения |

Нет |

|

2,5-Диметил-2,5-ди-(трет-бутилперокси)-гексин-3 |

235 |

50 |

1,9 |

Да, медленно |

|

2,5-Диметил-2,5-ди-(бензоилперокси)-гексан |

231 |

50 |

6,9 |

Да, быстро |

|

4-Нитрозофенол |

130 |

35 |

0,9 |

Да, медленно |

|

1) Пульсирование, а затем затухание пламени; отсутствие устойчивого распространения пламени в условиях испытания. 2) Проводят пробное испытание с использованием стеклянной трубки диаметром 14 мм при 20 °С вместо 50 °С. |

||||

4.1.4 Испытание серии 4: Испытание на дефлаграцию в упаковке

На вопрос «Происходит ли быстрая дефлаграция в упаковке?» (см. рисунок 1, клетка 6) отвечают на основе результатов испытания серии 4. В этих целях используют метод испытания на дефлаграцию в упаковке.

Данное испытание требуется лишь в отношении химической продукции, для которой получают ответ «Да, быстро» в результате проведения испытаний серии 3.

Условия испытания: испытание серии 4 применяют купаковкам (массой не более 50 кг) химической продукции в том состоянии и том виде, в каких они находятся в обращении.

Испытание на дефлаграцию в упаковке

Введение

Это испытание применяют для определения способности упакованной химической продукции быстро распространять дефлаграцию.

Приборы и материалы

Требуется запал мощностью, достаточной только для зажигания химической продукции (например, запал, содержащий не более 2 г медленно сгорающей зажигательной пиротехнической смеси, завернутой в тонкую полимерную пленку), и соответствующий материал для обеспечения ограниченного пространства.

Процедура

Испытание проводят с упакованной химической продукцией в том состоянии и в том виде, в каких она находится в обращении. Упаковку устанавливают на земле, а запал - в центре химической продукции. При испытании жидкой химической продукции следует предусмотреть опору-держатель из металлической проволоки для установки запала в соответствующем месте. Запал должен быть изолирован от жидкости. Испытание проводят в ограниченном пространстве. Предпочтительный метод обеспечения ограниченного пространства состоит в укладке слоя сыпучего песка вокруг упаковки, подвергаемой испытанию, минимальной толщиной 0,5 м по всему периметру. В этих целях могут также применяться ящики, мешки или бидоны, наполненные землей или песком и установленные вокруг и поверх упаковки с соблюдением такой же минимальной толщины. Испытание проводят три раза, если только до этого не произойдет взрыв. Если после воспламенения дефлаграции не наблюдается, к упаковке нельзя приближаться по меньшей мере 30 мин. Рекомендуется установить рядом с воспламенителем термопару для контроля за его работой и для проверки того, безопасно ли приближаться к упаковке.

Критерии испытания и метод оценки результатов

Результаты испытания оценивают с учетом наличия следующих признаков быстрой дефлаграции испытуемой химической продукции:

- разрушения упаковки;

- разрыва и разбрасывания большей части материала, образующего ограниченное пространство.

Критерии испытания следующие:

|

«Да»: |

разрушение внутренней или наружной тары с образованием более трех осколков (исключая нижнюю и верхнюю части тары) свидетельствует о том, что испытуемая химическая продукция быстро дефлагрировала в упаковке; |

|

«Нет»: |

отсутствие осколков или образование не более трех осколков внутренней или наружной тары, исключая нижнюю и верхнюю части тары, указывает на то, что испытуемая химическая продукция не дефлагрировала быстро в упаковке. |

Примеры результатов

Примеры результатов испытания серии 5 для некоторых видов химической продукции приведены в таблице 6.

Таблица 6 - Примеры результатов испытания серии 4

|

Упаковка |

Число осколков |

Результат |

|

|

Дибензоилпероксид |

1А2, 25 кг |

> 40 |

Да |

|

Дибензоилпероксид |

4G, 25 кг |

> 40 |

Да |

|

Дибензоилпероксид, 94 % с водой |

1А2, 25 кг |

> 40 |

Да |

|

Дибензоилпероксид,75 % с водой |

4G, 25 кг |

Осколков нет |

Нет |

4.1.5 Испытания серии 5

На вопрос «Какова реакция на нагревание в ограниченном объеме?» (см. рисунок 1, клетки 7, 8, 9 и 12) отвечают на основе результатов испытаний серии 5.

В настоящее время для этих целей используют методы испытаний, представленные в таблице 7.

Таблица 7 - Используемые методы испытаний для испытаний серии 5

|

Название испытания |

Подраздел |

|

|

3 а) |

Испытание на дефлаграцию в упаковке (испытание по Коенену)1) |

|

|

3 б) |

Испытание с использованием сосуда высокого давления, применяемое в Нидерландах2) |

|

|

1) Рекомендуемое испытание для саморазлагающейся химической продукции. 2) Рекомендуемое испытание для органических пероксидов. |

||

4.1.5.1 Испытание типа а) серии 5: Испытание по Коенену

Введение

Данное испытание применяют для определения чувствительности химической продукции к эффекту интенсивного нагревания в условиях сильно ограниченного объема. Может быть использовано вместе с дополнительным испытанием на нагревание в ограниченном объеме.

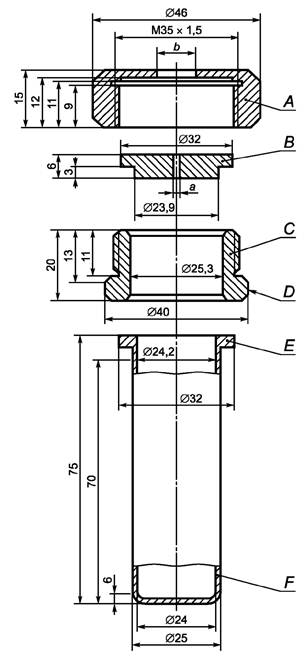

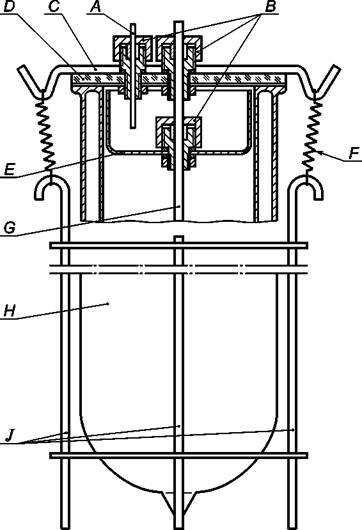

Приборы и материалы

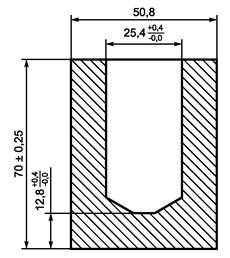

Прибор (см. рисунок 9) состоит из стальной трубки одноразового использования с запорным элементом многоразового использования, установленной в защитно-нагревательном устройстве. Трубка изготовлена методом глубокой вытяжки из тонколистовой стали соответствующего качества. Масса трубки составляет (25,5 ± 1,0) г. Открытый конец трубки имеет фланец. Закрывающую пластину с отверстием, через которое выходят газы разлагающейся химической продукции, изготовляют из жаропрочной хромистой стали, и она имеет варианты со следующими диаметрами отверстий: 1,0; 1,5; 2,0; 2,5; 3,0; 5,0; 8,0; 12,0; 20,0 мм. Размеры резьбового кольца и гайки (запорного элемента) приведены на рисунке 9.

Нагрев осуществляют с использованием пропана, подаваемого из промышленного баллона, имеющего регулятор давления, через расходомер и распределительный коллектор на четыре горелки. Могут быть использованы другие топливные газы при условии обеспечения ими указанной скорости нагрева. Давление газа регулируют путем калибровки в целях получения скорости нагрева, равной (3,3 ± 0,3) К/с. В ходе калибровки осуществляют разогрев трубки (имеет пластинку с отверстием размером 1,5 мм), заполненной 27 см3 дибутилфталата. Время, за которое температура жидкости (измеряемая с помощью термопары диаметром 1мм, установленной по центру на 43 мм ниже оконечности трубки) поднимется со 135 °С до 285 °С, регистрируют и рассчитывают скорость нагрева.

Так как при испытании трубка может быть разрушена, нагрев производится в защитном сварном ящике, конструкция и размеры которого показаны на рисунке 10. Трубка лежит на двух стрежнях, установленных в отверстия, просверленные в противоположных стенках ящика. Горелки зажигают одновременно пусковым жиклером или электрическим воспламенителем. Прибор для испытания помещают в защитную зону. Необходимо принять меры, обеспечивающие, чтобы никакие воздушные потоки не влияли на пламя горелок. Следует обеспечить вытяжку газов или дыма, образующихся в результате испытания.

А - гайка (b

= 10,0 или 20,0 мм), рассчитанная на гаечный ключ 41; В - пластина с

отверстием (а = 1,0 ® 20,0 мм в диаметре);

С - резьбовое кольцо; D

- фаски для гаечного ключа 36; E

- фланец; F - трубка

Рисунок 9 - Прибор для проведения испытания по Коенену (опытный комплект с трубкой)

Рисунок 10 - Защитно-нагревательное устройство

Процедура

Обычно химическую продукцию испытывают в том виде, в каком ее получают, хотя в некоторых случаях может оказаться необходимым испытывать химическую продукцию в размельченном виде. Для твердой химической продукции массу материала, используемого для каждого испытания, определяют с помощью двухэтапной процедуры холостого испытания. Тарированную трубку заполняют 9 см3 химической продукции и трамбуют1) путем приложения ко всему поперечному сечению трубки усилия 80 Н. Если материал сжимается, то добавляют и трамбуют его дополнительное количество, пока трубка не будет заполнена до высоты 55 мм от верхнего края. Определяют общую массу, необходимую для наполнения трубки до уровня 55 мм, и засыпают две добавочные партии, каждую из которых трамбуют с применением усилия 80 Н. Далее материал либо добавляют и трамбуют, либо изымают так, чтобы трубка была заполнена до уровня 15 мм от верхнего края.

1) По соображениям безопасности, например в случае, если химическая продукция чувствительна к трению, трамбовать ее не следует. Если физическое состояние образца может быть изменено в результате сжатия или если сжатие образца не соотносится с обычными условиями обращения продукции, например в случае волокнистых материалов, то можно использовать более типичные методы наполнения.

Производят вторую набивку, начиная с утрамбованной добавочной партии, составляющей третью часть по отношению к общей массе, рассчитанной при первой набивке. Трамбуют с применением усилия 80 Н две добавочные партии и уровень химической продукции в трубке устанавливают на расстоянии 15 мм от верхнего края путем добавления или изъятия материала. Количество твердого материала, установленного в ходе второй набивки, используют для каждого пробного наполнения, осуществляемого с помощью трех равноценных добавочных партий, каждая из которых сжимается до 9 м3 (этот процесс может быть облегчен путем использования разделительных колец). Жидкости и гели загружают в трубку до высоты 60 мм, причем гели следует загружать с особой осторожностью, чтобы предотвратить образование пустот. Резьбовое кольцо надевают на трубку снизу, вставляют соответствующую пластинку с отверстием и после нанесения смазки на основе дисульфида молибдена гайку завинчивают вручную.

Важно проверить, не попала ли химическая продукция в пространство между фланцем и пластиной или на резьбу.

В случае использования пластин с отверстями диаметрами 1,0 - 8,0 мм следует применять гайки с отверстием диаметром 10,0 мм; если диаметр отверстия пластины больше 8,0 мм, то отверстие гайки должно иметь диаметр 20,0 мм. Каждую трубку используют только для одного испытания. Пластина с отверстием, резьбовые кольца и гайки могут быть использованы повторно, если они не повреждены.

Трубку помещают в жестко установленные тиски, а гайку завинчивают гаечным ключом. Затем трубку укладывают на два стержня в защитном ящике. Испытательную зону освобождают, подают газ и зажигают горелки. Время до наступления реакции и продолжительность реакции могут дать дополнительную информацию, необходимую для анализа результатов. Если разрыва трубки не происходит, то нагрев следует продолжать по меньшей мере в течение 5 мин до завершения испытания. После каждого испытания осколки трубки, если они имеются, собирают и взвешивают.

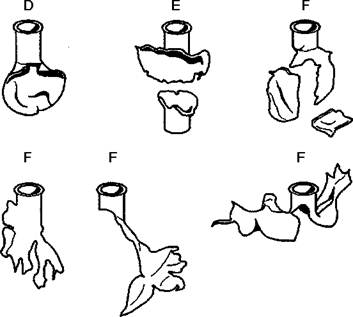

Различают следующие виды воздействия на трубку:

|

«О»: |

трубка не подверглась изменениям; |

|

«А»: |

дно трубки выгнулось; |

|

«В»: |

дно и стенка трубки выгнулись; |

|

«С»: |

дно трубки раскололось; |

|

«D»: |

стенка трубки раскололась; |

|

«Е»: |

трубка раскололась на два1) осколка; |

|

«F»: |

Трубка раскололась на три1) части или более, главным образом крупные, которые в некоторых случаях могут быть соединены друг с другом с помощью узкой ленты; |

|

1) Верхнюю часть трубки, остающуюся в запорном элементе, засчитывают как один осколок. |

|

|

«G»: |

трубка раскололась на множество частей, главным образом мелких, причем запорный элемент не поврежден; |

|

«Н» |

трубка раскололась на множество очень мелких частей, запорный элемент выгнулся или раскололся. |

Примеры разрушений видов «D», «Е» и «F» показаны на рисунке 11.

Если испытание привело к разрушениям видов «О» - «Е», результат расценивают как «отсутствие взрыва». Если испытание приводит к разрушениям видов «F», «G» или «Н», результат расценивают как «взрыв».

Серию испытаний начинают с одного испытания, при котором применяют пластину с отверстием диаметром 20,0 мм. Если при этом испытании наблюдается результат «взрыв», серию испытаний продолжают с использованием трубок без пластин с отверстиями и без гаек, но с резьбовыми кольцами (отверстия диаметром 24,0 мм). Если при диаметре отверстия 20,0 мм наблюдается «отсутствие взрыва», серию испытаний продолжают путем одиночных испытаний с использованием пластин с отверстиями диаметрами 12,0; 8,0; 5,0; 3,0; 2,0; 1,5 и, наконец, 1,0 мм до тех пор, пока при одном из этих диаметров не будет получен результат «взрыв». Затем испытания проводят при более крупных диаметрах в соответствии с последовательностью: 1,0; 1,5; 2,0; 2,5; 3,0; 5,0; 8,0; 12,0; 20,0 мм до получения только отрицательных результатов в трех испытаниях одного уровня. Предельным диаметром химической продукции является самый большой диаметр отверстия, при котором получен результат «взрыв». Если при диаметре 1,0 мм не получен результат «взрыв», регистрируют предельный диаметр менее 1,0 мм.

Рисунок 11 - Примеры разрушений видов «D», «Е» и «F»

Критерии испытания и метод оценки результатов

Критерии испытания следующие:

|

«Бурная»: |

предельный диаметр больше или равен 2,0 мм; |

|

«Средняя»: |

предельный диаметр равен 1,5 мм; |

|

«Слабая»: |

предельный диаметр равен или меньше 1,0 мм, и эффект, полученный при любом испытании, отличается от типа «О»; |

|

«Отсутствует»: |

предельный диаметр меньше 1,0 мм, и эффект, полученный при всех испытаниях, относится к типу «О». |

Примеры результатов

Примеры результатов испытания типа а) серии 5 для некоторых видов химической продукции приведены в таблице 8.

Таблица 8 - Примеры результатов испытания типа а) серии 5

4.1.5.2 Испытание типа б) серии 5: Испытание с использованием сосуда высокого давления, применяемое в Нидерландах

Введение

Данное испытание применяют для определения чувствительности химической продукции к эффекту интенсивного нагревания в условиях определенного ограниченного объема. Может быть использовано вместе с дополнительным испытанием на нагревание в ограниченном объеме.

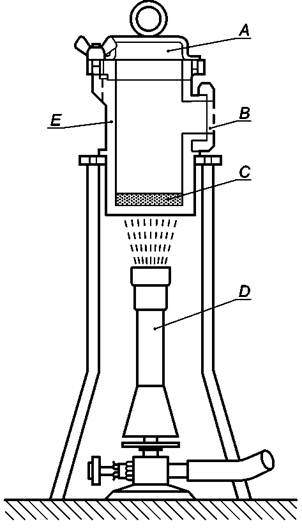

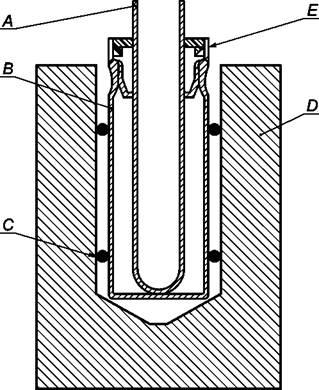

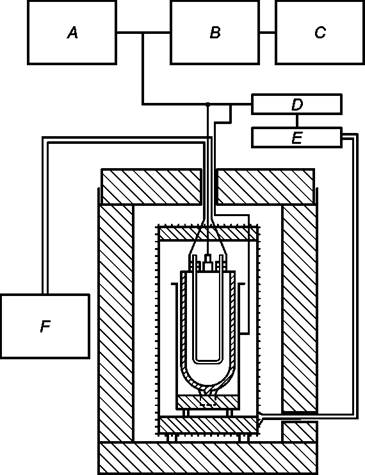

Приборы и материалы

Сосуд высокого давления

Оборудование для испытания показано на рисунке 12. Сосуд изготовлен из нержавеющей стали типа AISI316. Используется 8 дисков для отверстий, диаметры которых составляют: 1,0; 2,0; 3,5; 6,0; 9,0; 12,0; 16,0 и 24,0 мм. Толщина этих дисков составляет (2,0 ± 0,2) мм. Разрывные мембраны представляют собой алюминиевые диски диаметром 38 мм, рассчитанные на разрыв при (620 ± 60) кПа и 22 °С (см. рисунок 13).

Устройство для нагрева

Нагрев сосуда высокого давления осуществляется посредством сжигания промышленного бутана, поступающего из баллона, оснащенного редуктором. Применяют газовую горелку типа «Теклю». Допускается применение других газов при условии использования соответствующей горелки и обеспечения скорости нагрева (3,5 ± 0,3) К/с. Следует проверить скорость нагрева путем нагрева 10 г дибутилфталата в сосуде высокого давления и измерения его температуры. Время, затраченное на повышение температуры масла с 50 °С до 200 °С, регистрируют и рассчитывают скорость нагрева.

Процедура

Для проведения обычного испытания в сосуд помещают 10 г химической продукции. Дно сосуда покрывают ровным слоем химической продукции. Сначала используют пластину с 16-миллиметровым отверстием, затем устанавливают разрывную мембрану, пластину с центральным отверстием и зажимную втулку. Гайки-барашки завинчивают вручную, а глухую гайку - гаечным ключом. Разрывную мембрану покрывают достаточным количеством воды для ее охлаждения. Сосуд высокого давления устанавливают на треноге (с кольцом внутренним диаметром 67 мм), помещенной в защитный цилиндр. Кольцо, расположенное в средней части сосуда высокого давления, должно опираться на треногу.

А - разрывная

мембрана; В - пластина с отверстием; С - опытный образец; D -

горелка типа «Теклю»;

E - сосуд высокого давления внутренним диаметром 50 мм и

внутренней высотой 94,5 мм

Рисунок

12 - Прибор для проведения испытания с использованием сосуда высокого

давления, применяемого в Нидерландах

А - разрывная мембрана; В - пластина с отверстием; С - опытный образец

Рисунок 13 - Комплект разрывной мембраны

После включения горелки подачу газа и воздуха регулируют таким образом, чтобы пламя имело голубой цвет, а внутренний конус пламени - светло-голубой. Высота треноги должна быть такой, чтобы внутренний конус слегка касался дна сосуда. Горелку устанавливают под сосудом через отверстие, проделанное в защитном цилиндре. Место проведения испытания должно быть оборудовано хорошей вентиляцией, и доступ к нему во время проведения испытания должен быть закрыт. Наружное наблюдение за сосудом осуществляют либо с помощью зеркал, либо через закрытое бронированным стеклом отверстие в стене. Измеренное время до реакции и продолжительность реакции могут дать дополнительную информацию, полезную для интерпретации результатов. В конце сосуд охлаждают в воде и очищают.

Если разрыва мембраны при диаметре отверстия 16 мм не происходит, эксперименты продолжают в последовательности 6,0, 2,0 и 1,0 мм (один эксперимент при каждом диаметре), пока не наступит разрыв мембраны. В случае, если не наблюдается разрыва мембраны при диаметре отверстия 1,0 мм, следующее испытание при этом диаметре проводят с использованием 50 г вместо 10 г химической продукции.

Если разрыва мембраны по-прежнему не происходит, испытание продолжают до трех последовательно проведенных экспериментов, не приведших к разрыву мембраны. В случае же разрыва эксперименты продолжают на следующем, более высоком уровне (10 г вместо 50 г химической продукции или следующий диаметр отверстия), пока не будет найден уровень, при котором не происходит разрывов в трех последовательных экспериментах.

Критерии испытания и метод оценки результатов

Относительная степень чувствительности химической продукции к нагреву в сосуде высокого давления выражается величиной предельного диаметра, т. е. самого большого диаметра отверстия в миллиметрах, при котором по крайней мере в одном из трех испытаний разрывная мембрана разрушается, даже если в ходе трех испытаний с использованием пластин с последующими большими диаметрами отверстий она остается неповрежденной.

Критерии испытания следующие:

|

«Бурная реакция»: |

разрыв мембраны при диаметре отверстия 9,0 мм или более при массе образца 10 г; |

|

«Средняя реакция»: |

отсутствие разрыва мембраны при диаметре отверстия 9,0 мм, но разрыв мембраны при диаметре отверстия 3,5 мм или 6,0 мм - при массе образца 10 г; |

|

«Слабая реакция»: |

отсутствие при диаметре отверстия 3,5 мм и при массе образца 10 г, но разрыв мембраны при диаметре отверстия 1,0 мм или 2,0 мм - при массе образца 10 г, или разрыв мембраны при диаметре отверстия 1,0 мм при массе образца 50 г; |

|

«Реакция отсутствует»: |

отсутствие разрыва мембраны при диаметре отверстия 1,0 мм при массе образца 50 г. |

Примеры результатов

Примеры результатов испытания типа б) серии 5 для некоторых видов химической продукции приведены в таблице 9.

Таблица 9 - Примеры результатов испытания типа б) серии 5

|

Предельный диаметр, мм |

Реакция (результат) |

|

|

Азодикарбонамид |

1,5 |

Слабая |

|

2,2'-Азоди(2,4-диметилвалеронитрил) |

6,0 |

Средняя |

|

2,2'-Азоди(изобутиронитрил) |

5,5 |

Средняя |

|

2,2'-Азоди(2-метилбутиронитрил) |

6,0 |

Средняя |

|

трет-Бутилпероксибензоат |

9,0 |

Бурная |

|

трет-Бутилперокси-2-этилгексаноат |

6,0 |

Средняя |

|

Кумила гидропероксид, 80 % с куменом |

1,0 |

Слабая |

|

Дибензоилпероксид, 75 % с водой |

6,0 |

Средняя |

|

Ди-трет-бутилпероксид |

3,5 |

Средняя |

|

2,5-Диэтокси-4-морфолинобензолдиазонийцинк-хлорид, 90 % |

< 1,01) |

Отсутствует |

|

2,5-Диэтокси-4-морфолинобензолдиазоний-тетрафторборат, 97 % |

< 1,0 |

Отсутствует |

|

2,5-Диэтокси-4-(фенилсульфонил)-бензолдиазоний-цинкхлорид, 67 % |

< 1,01) |

Отсутствует |

|

Дилауроила пероксид |

2,0 |

Слабая |

|

Дилауроила пероксид, 42 %, устойчивая дисперсия в воде |

< 1,01) |

Отсутствует |

|

3-Метил-4-(пирролидинил-1)бензолдиазоний-тетрафторборат, 95 % |

< 1,01) |

Отсутствует |

|

4-Нитрозофенол |

1,01) |

Слабая |

|

1) Испытание проведено с образцом массой 50 г. |

||

4.1.6 Испытание серии 6: Испытание по модифицированному методу Трауцля

На вопрос «Какова взрывная мощность?» (см. рисунок 1, клетка 11) отвечают на основе результатов испытания серии 6.

В настоящее время для этих целей используют испытание по модифицированному методу Трауцля.

Химическая продукция, не рассматриваемая с этой целью, может быть отнесена к классу 5 (типу Е) без дальнейших испытаний.

Данное испытание может быть также использовано в отношении химической продукции, проверяемой на способность распространять детонацию.

Условия испытаний:

- результаты, полученные в ходе испытания, зависят от чувствительности химической продукции к детонирующему удару и от мощности использованного детонатора. Если результаты значительно ниже результатов, полученных при испытании аналогичной химической продукции, может быть использована более мощная система инициирования, соответствующим образом адаптированная (например, за счет использования инертных образцов) к критериям испытания;

- испытания проводят при температуре окружающей среды. Однако, если контрольная температура ниже температуры окружающей среды, необходимо принять соответствующие меры предосторожности. Если химическая продукция находится в обращении при регулируемой температуре как твердая химическая продукция, но является жидкой при температуре окружающей среды, то в таком случае испытание проводят при температуре, которая чуть ниже ее точки плавления.

Испытание по модифицированному методу Трауцля

Введение

Данное испытание проводят в целях измерения взрывной мощности химической продукции. Детонатор инициируется в химической продукции, которая содержится в ограниченном объеме полости свинцового блока. Взрывная мощность выражается в среднем увеличении объема полости в свинцовом блоке по сравнению с величиной, полученной в ходе испытания инертной химической продукции, обладающей аналогичными физическими свойствами.

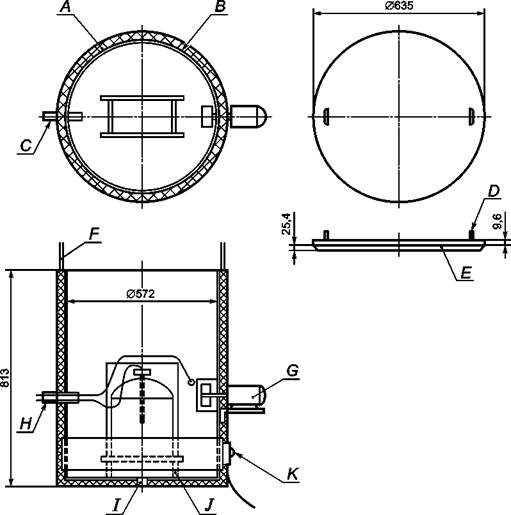

Приборы и материалы

Свинцовый блок изготовляют из цельнолитого или выдавленного свинцового стержня диаметром (50 ± 1) мм и длиной 70 мм, он имеет полость диаметром 25,4 мм и длиной 57,2 мм (см. рисунок 14). Полость высверливают перкой, чтобы избежать повреждения блока. В качестве капсюля-детонатора используют стандартный детонатор № 8 (США) (см. приложение А). Комплект А используют для жидкой и пастообразной химической продукции, комплект В - для твердой химической продукции (см. рисунок 15). Для образца в комплекте А используют флакон объемом 12 мл, имеющий наружный диаметр 21 мм. Для образца в комплекте В используют флакон объемом 16 мл, имеющий наружный диаметр 24,9 мм. Стандартные полиэтиленовые пробки поставляют вместе с флаконами. Трубку, фиксирующую положение капсюля-детонатора в комплектах А и В, изготовляют из боросиликатного стекла. Ее внешний диаметр 10 мм, длина 75 мм. Трубку плотно вставляют в отверстие диаметром 10 мм, высверленное в центре полиэтиленовой пробки. Для удержания флакона в центре полости свинцового блока в комплекте А используют два резиновых О-видных кольца (внутренний диаметр - 16,5 мм, диаметр поперечного сечения - 2,5 мм).

Рисунок 14 -Установка для проведения испытания по модифицированному методу Трауцля

А -

стеклянная трубка; В - стеклянный флакон (12 мл в комплекте А, 16 мл в

комплекте В);

С - О-видное кольцо (только в комплекте A); D -

свинцовый блок; Е - пробка

Рисунок 15 - Комплекты А и В

Процедура

Шестиграммовый образец помещают во флакон, собранный должным образом, который вставляют в свинцовый блок. Свинцовый блок устанавливают на твердую поверхность в защищенной зоне, капсюль-детонатор полностью вводят внутрь и после того, как все люди покинут зону испытания, капсюль приводят в действие. С помощью воды, используемой до и после испытания, измеряют с точностью до 0,2 мл объем полости в свинцовом блоке.

Три испытания проводят на химической продукции и одно - на инертной эталонной химической продукции с использованием комплекта того же типа.

Критерии испытаний и метод оценки результатов

Взрывная мощность опытного образца выражается в среднем увеличении объема полости в свинцовом блоке по сравнению с величиной, полученной при испытании инертной эталонной химической продукции.

Критерии испытания следующие:

|

«Не слабая»: |

среднее чистое расширение в блоке равно или превышает 12 см3; |

|

«Слабая»: |

среднее чистое расширение в блоке составляет менее 12 см3, но превышает 3 см3; |

|

«Отсутствует»: |

среднее чистое расширение в блоке равно или составляет менее 3 см3. |

Примеры результатов

Примеры результатов испытания серии 6 для некоторых видов химической продукции приведены в таблице 10.

Расширение с инертной эталонной химической продукцией в комплекте А приведено в таблице 11.

Таблица 10 - Примеры результатов испытания серии 6

|

Среднее чистое расширение, см3 |

Реакция (результат) |

|

|

2,2 ' -Азоди(изобутиронитрил) |

18 |

Не слабая |

|

2,2 ' -Азоди(2-метилбутиронитрил) |

14 |

Не слабая |

|

трет-Бутила гидропероксид, 72 % с водой |

7 |

Слабая |

|

трет-Бутилпероксиацетат, 75 % в растворе |

25 |

Не слабая |

|

трет-Бутилпероксибензоат |

19 |

Не слабая |

|

трет-Бутилперокси-2-этилгексаноат |

10 |

Слабая |

|

Кумила гидропероксид, 85 % с куменом |

5 |

Слабая |

|

Дибензоилпероксид |

16 |

Не слабая |

|

Ди-трет-бутилпероксид |

12 |

Не слабая |

|

Ди-втор-бутилпероксидикарбонат |

231) |

Не слабая |

|

Диизопропилпероксидикарбонат |

451) |

Не слабая |

|

2,5-Диметил-2,5-ди-(трет-бутилперокси) гексин-3 |

31 |

Не слабая |

|

2,5-Диметил-2,5-ди-(бензоилперокси)гексан |

9 |

Слабая |

|

Ди-н-пропилпероксидикарбонат |

321) |

Не слабая |

|

1) Проведено при температуре окружающего воздуха. |

||

Таблица 11 - Расширение с инертной эталонной химической продукцией в комплекте А

|

Среднее чистое расширение, см3 |

|

|

Воздух |

6 |

|

Диметилфталат |

10 |

|

Уайт-спирит |

10,5 |

|

Паста, 60 % CaCO3 + 40 % диметилфталата |

8 |

|

Вода |

10 |

4.1.7 Испытание серии 7: Испытания на тепловой взрыв в упаковке

Испытание серии 7 предназначено для ответа на вопрос «Может ли взорваться в упакованном виде?» (см. рисунок 1, клетка 10). В настоящее время используют метод испытания на тепловой взрыв в упаковке.

Данное испытание необходимо проводить только для химической продукции, бурно реагирующей входе испытаний, связанных с нагревом в определенном ограниченном объеме (испытания серии 5).

Условие испытаний: испытание серии 7 применяют к упаковкам химической продукции (массой не более 50 кг) в том состоянии и в том виде, в каких она находится в обращении.

Испытание на тепловой взрыв в упаковке

Введение

Данное испытание проводят для определения потенциала теплового взрыва химической продукции в упаковке.

Приборы и материалы

Для проведения данного испытания необходимы следующие приборы и материалы:

- тара (не крупнее тары, необходимой для 50 кг химической продукции);

- химическая продукция;

- соответствующий нагревательный прибор (например, мощностью 2 кВт на 25 кг химической продукции);

Процедура

Испытание проводят с упакованной химической продукцией в том состоянии и том виде, в каких она находится в обращении. Метод инициирования теплового взрыва состоит в как можно более равномерном нагреве химической продукции с помощью электрической нагревательной спирали, находящейся в упаковке. Поверхностная температура нагревательной спирали не должна быть настолько высокой, чтобы вызвать преждевременное воспламенение химической продукции. Может возникнуть необходимость в использовании нескольких нагревательных спиралей. Упаковку устанавливают на стенд в целях ее удержания в вертикальном положении. Включают систему нагрева и постоянно регистрируют температуру химической продукции. Скорость нагрева должна составлять около 60 °С/ч. Разница температур химической продукции в верхней и нижней частях упаковки должна быть как можно меньшей. Рекомендуется предусмотреть возможность дистанционного уничтожения упаковки в случае повреждения нагревательного прибора. Испытание проводят дважды, если только после первого испытания не произойдет взрыва.

Критерии испытания и метод оценки результатов

Осуществляют наблюдение за признаками взрыва испытуемой упаковки, о наличии которых свидетельствует разрушение упаковки. Полученные результаты действительны только для испытуемой упаковки.

Критерии испытания следующие:

|

«Да»: |

разрушение внутренней и/или наружной тары с образованием более трех фрагментов (за исключением нижней и верхней частей тары) свидетельствует о том, что испытуемая химическая продукция может привести к взрыву этой упаковки; |

|

«Нет»: |

отсутствие разрушения или разрушение с образованием не более трех фрагментов свидетельствует о том, что испытуемая химическая продукция не взрывается в упаковке. |

Примеры результатов

Примеры результатов испытания серии 7 для некоторой химической продукции приведены в таблице 12.

Таблица 12 - Примеры результатов испытания серии 7

|

Упаковка |

Число осколков |

Результат |

|

|

2,2 ' -Азоди-(изобутиронитрил) |

4G, 30 кг |

Б. О.1) |

Нет |

|

трет-Бутилпероксибензоат |

1В1,25л |

> 30 |

Да |

|

трет-Бутилпероксибензоат |

6HG2, 30 л |

Б. О.1) |

Нет |

|

трет-Бутилперокси-2-этилгексаноат |

1В1,25л |

> 5 |

Да |

|

трет-Бутилперокси-2-этилгексаноат |

6HG2, 30 л |

Б. О.1) |

Нет |

|

трет-Бутилпероксиизопропилкарбонат |

1В1,25л |

> 80 |

Да |

|

трет-Бутилпероксиизопропилкарбонат |

6HG2, 30 л |

> 20 |

Да |

|

трет-Бутилпероксипивалат, 75 % в растворе |

6HG2, 30 л |

Б. О.1) |

Нет |

|

Дибензоилпероксид, 75 % с водой |

4G, 25 кг |

Б. О.1) |

Нет |

|

2,2-Ди-(трет-бутилперокси)бутан, 50 % в растворе |

3Н1,25л |

Б. О.1) |

Нет |

|

2,2-Ди-(трет-бутилперокси)бутан, 50 % в растворе |

6HG2, 30 л |

Б. О.1) |

Нет |

|

1) «Б.О.» означает «без осколков». |

|||

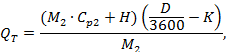

4.1.8 Испытания серии 8

В данной серии испытаний содержатся методы испытаний для определения ТСУР. ТСУР определяется как самая низкая температура, при которой химическая продукция, находящаяся в упаковке, может подвергнуться самоускоряющемуся разложению. Значение ТСУР зависит от комбинированного воздействия таких составляющих, как температура окружающей среды, кинетика разложения, размер упаковки, а также способность химической продукции и ее тары к теплопередаче. Для облегчения толкования результатов могут быть использованы модели, при которых основное сопротивление тепловому потоку оказывается:

- на линии раздела, т. е. на поверхности упаковки (модель Семенова);

- внутри химической продукции (модель Франк-Каменцкого) или

- сочетанием этих двух элементов (модель Томаса).

Испытания серии 8 включают в себя процедуру и критерии, касающиеся теплоустойчивости химической продукции при температурах, при которых она находится в обращении, или касающиеся установления того, соответствует ли химическая продукция определению саморазлагающейся.

В настоящее время для этих целей используют методы, представленные в таблице 13.

Таблица 13 - Используемые методы испытаний для испытаний серии 5

|

Название испытания |

Подраздел |

|

|

8 а) |

Испытание в целях определения ТСУР методом США1) |

|

|

8 б) |

Испытание на хранение в адиабатических условиях (ИАУ)2) |

|

|

8 в) |

Испытание на хранение в условиях аккумулирования тепла3) |

|

|

1) Рекомендуемое испытание химической продукции, находящейся в упаковке. 2) Рекомендуемое испытание химической продукции, находящейся в упаковке, контейнерах средней грузоподъемности для массовых грузов (КСГМГ) или цистернах. 3) Рекомендуемое испытание химической продукции, находящейся в упаковках, КСГМГ или малых цистернах. |

||

Каждое испытание связано либо с хранением при установленной внешней температуре и наблюдением за любой инициированной реакцией, либо с хранением в условиях, близких к адиабатическим, и измерением скорости теплообразования в зависимости от температуры. Каждый из указанных методов применяют к твердой, жидкой и пастообразной химической продукции и дисперсиям.

Данный перечень испытаний не является исчерпывающим; могут быть использованы другие испытания, если с их помощью можно получить точное значение ТСУР упакованной химической продукции.

Если необходимо (ТСУР < 50 °С для органических пероксидов, ТСУР < 55 °С для саморазлагающейся химической продукции), контрольная и аварийная температуры могут быть определены на основе ТСУР в соответствии с таблицей 14.

Таблица 14 - Определение контрольной и аварийной температур

|

ТСУР1) |

Контрольная температура |

Аварийная температура |

|

|

Одиночная тара и КСГМГ |

< 20 °С или ниже |

На 20 °С ниже ТСУР |

На 10 °С ниже ТСУР |

|

от > 20 °С до 35 °С |

На 15 °С ниже ТСУР |

На 10 °С ниже ТСУР |

|

|

выше 35 °С |

На 10 °С ниже ТСУР |

На 5 °С ниже ТСУР |

|

|

Переносные цистерны |

< 50°С |

На 10 °С ниже ТСУР |

На 5 °С ниже ТСУР |

|

1) ТСУР упакованной для обращения химической продукции. |

|||

Если химическую продукцию испытывают на предмет определения того, является ли она саморазлагающейся химической продукцией, то проводят испытания серии 8 или подходящее альтернативное испытание с целью определить, составляет ли ее ТСУР £ 75 °С, если она находится в 50-килограммовой упаковке.

Результаты, полученные для наиболее крупной упаковки, применимы к меньшим по размеру упаковкам аналогичной конструкции и из аналогичного материала, если теплопередача на единицу массы не меньше, чем для более крупной упаковки.

Условия испытаний:

- до проведения испытаний в целях определения ТСУР определяют эффект нагревания в ограниченном объеме (испытания серии 5). Следует принять меры безопасности, учитывающие возможность опасного разрушения испытательного сосуда и опасность, связанную с воспламенением вторичных топливовоздушных смесей и с выделением токсичных продуктов разложения. Химическую продукцию, способную детонировать, следует испытывать лишь после принятия особых мер предосторожности;

- выбранное испытание должно быть репрезентативным с точки зрения размера и материала упаковки. В случае выбора металлической тары, КСГМГ или цистерн может возникнуть необходимость в том, чтобы включить в опытный образец репрезентативное с точки зрения металла(ов) и площади контакта количество металла;