| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ

Р |

Передвижные

устройства и системы

для хранения водорода на основе гидридов

металлов

ISO 16111:2008

(NEQ)

|

|

Москва Стандартинформ 2011 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Некоммерческим партнерством «Национальная ассоциация водородной энергетики» (НП НАВЭ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 29 «Водородные технологии»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 декабря 2010 г. № 808-ст

4 В настоящем стандарте учтены соответствующие положения международного стандарта ИСО 16111:2008 «Передвижные устройства и системы для хранения водорода на основе гидридов металлов» (ISO 16111:2008 «Transportable gas storage devices - Hydrogen absorbed in reversible metal hydride», NEQ)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

По мере расширения использования газообразного водорода в различных отраслях промышленности возникает необходимость в новых и усовершенствованных технологиях хранения газа. В одной из таких технологий используется абсорбция водорода специальными сплавами с образованием металлогидридных соединений. Устройства, содержащие металлогидридные соединения, позволяют надежно хранить и транспортировать водород, а затем извлекать его при термодинамическом воздействии. Настоящий стандарт описывает условия эксплуатации, критерии проектирования, типы испытаний, включая контрольные испытания передвижных систем хранения водорода на основе гидридов металлов, именуемых как «металлогидридные контейнеры» (МГ-контейнеры). Типы МГ-контейнеров включают в себя: картриджи ТВЭЛ, емкости для хранения водорода с высокой степенью очистки и др.

В соответствии с принципами национальной стандартизации, установленными Федеральным законом «О техническом регулировании» от 27.12.2002 № 184-ФЗ, применение международного стандарта рассматривается как основа разработки национального стандарта, за исключением случаев, если такое применение признано невозможным вследствие несоответствия требований международных стандартов климатическим и географическим особенностям Российской Федерации, техническим и (или) технологическим особенностям или иным основаниям либо Российская Федерация в соответствии с установленными процедурами выступала против принятия международного стандарта или отдельных его положений.

Настоящий стандарт разработан на основе международного стандарта ИСО 16111:2008 «Передвижные устройства и системы для хранения водорода на основе гидридов металлов» (ISO 16111:2008 «Transportable gas storage devices - Hydrogen absorbed in reversible metal hydride») [25].

ГОСТ Р 54114-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Передвижные устройства и системы

для хранения водорода на основе гидридов металлов

Transportable gas storage devices and systems for storing hydrogen based on metal hydrides

Дата введения - 2011-07-01

1 Область применения

Настоящий стандарт устанавливает требования к проектированию, конструкции, материалам и методам испытания систем для хранения газообразного водорода в металлогидридных соединениях (МГ-соединения) с внутренним объемом не более 150 л и рабочим давлением, не превышающим 25 МПа.

Стандарт распространяется на системы с использованием МГ-соединений, предназначенные для хранения и транспортирования водорода.

Стандарт не распространяется на бортовые системы транспортных средств, работающих на водороде.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51753-2001 Баллоны высокого давления для сжатого природного газа, используемого в качестве моторного топлива на автомобильных транспортных средствах. Общие технические условия

ГОСТ 949-73 Баллоны стальные малого и среднего объема для газов на Рр £ 19,6 МПа (200 кгс/см2). Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяются в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

3.1 абсорбированный (absorbed): Поглощенный и удерживаемый за счет образования связующих взаимодействий в объеме материала компонент.

3.2 давление разрыва (burst pressure): Максимальное давление, создаваемое в МГ-контейнере при испытании на разрушение.

3.3 расчетный предел напряжений (design stress limit): Общая нагрузка, создаваемая напряжениями, которая допустима для стенок оболочки.

Примечание - В общей нагрузке учитываются как давление газа, создаваемого в МГ-контейнере, так и другие напряжения, например связанные с расширением сплава, поглощающего водород.

3.4 картридж для топливного элемента (fuel cell cartridge): Устройство, в котором хранится топливо, подаваемое в топливный элемент через кран, регулирующий подачу топлива.

3.5 МГ-картридж для топливного элемента (fuel cell MH cartridge): МГ-контейнер, в котором хранится водород для использования в качестве топлива в топливных элементах.

3.6 максимальное давление срабатывания предохранительного устройства (full flow capacity pressure): Максимальное давление газа, при котором предохранительное устройство полностью открыто.

3.7 абсорбирующий водород сплав (hydrogen absorbing alloy): Материал, способный соединяться с газообразным водородом с образованием обратимого металлического гидрида.

3.8 внутренний элемент (internal component): Структура, матрица, материал или конструкция содержащаяся внутри оболочки (за исключением водорода, абсорбирущего водород сплава и гидрида металла).

Примечание - Внутренние элементы могут использоваться для осуществления теплопередачи, ограничения перемещения гидрида металла/абсорбирущего водород сплава и/или предотвращать чрезмерное напряжение на стенки оболочки, вызванное расширением гидрида.

3.9 внутренний объем (internal volume): Внутренняя вместимость оболочки.

3.10 максимально разрешенное давление, МРД (maximum developed pressure, MDP): Наибольшее избыточное давление газа в МГ-контейнере при номинальном объеме водорода, соответствующее равновесному давлению при максимальной рабочей температуре.

Примечание - Термин «максимально разрешенное давление» специально предназначен для металлогидридных систем. Не следует путать его с термином «максимально допустимое рабочее давление (MAWP)», используемым в других стандартах.

3.11 металлический гидрид, МГ(metal hydride): Материал, получающийся при реакции водорода с абсорбирующим металлическим сплавом.

3.12 металлогидридный контейнер, МГ-контейнер (metal hydride assembly, MH assembly): Полностью укомплектованная система хранения и транспортирования водорода, включающая в себя емкость с внутренними элементами, МГ, регулятором давления, ПУ, другую арматуру.

Примечания

1 МГ-контейнер содержит первичный запорный вентиль.

2 Картридж для топливного элемента является разновидностью МГ-контейнера.

3.13 нормальные условия эксплуатации (normal operating conditions): Условия, при которых МГ-контейнер может нормально функционировать в течение всего периода эксплуатации и заправки.

3.14 нормальные рабочие условия (normal service conditions): Диапазон значений таких параметров как давление, температура, расход водорода, его состав и т.д., в которых устройство может нормально функционировать в условиях нормальной эксплуатации, транспортирования и хранения.

3.15 предохранительное устройство, ПУ (pressure relief device, PRD): Защитное устройство, служащее для сброса избыточного давления в МГ-контейнере для предотвращения его повреждения.

Примечание - Предохранительное устройство может «срабатывать от давления», то есть настроено на значение давления, или может «срабатывать от температуры», то есть настроено на температурный режим. Предохранительное устройство может быть как «срабатывающим от давления», так и «срабатывающим от температуры».

3.16 предохранительный клапан, ПК (pressure relief valve, PRV): Элемент ПУ, который включает в себя клапан, открывающийся при заданном значении давления и закрывающийся, как только значение давления становится меньше заданного.

3.17 номинальный объем (rated capacity): Максимальное количество водорода, выделяемое из системы хранения при указанных условиях.

3.18 номинальное давление заправки, НДЗ (rated charging pressure, RCP): Максимальное давление, которое может быть создано для заправки МГ-контейнера водородом.

Примечание - НДЗ не обязательно должно соответствовать плато равновесного давления поглощения водорода металлогидридом.

3.19 обратимый гидрид металла (reversible metal hydride): Металлический гидрид, для которого существует равновесное состояние между абсорбирующим сплавом, газообразным водородом и металлическим гидридом.

Примечание - Изменения давления и температуры смещают равновесие, обеспечивающее образование или разложение металлического гидрида на сплав, абсорбирующий водород, и газообразный водород.

3.20 разрыв (rupture): Разрушение оболочки, способствующее быстрому и интенсивному высвобождению накопленной энергии.

3.21 оболочка (shell): Емкость любой формы (цилиндрическая, призматическая, кубическая и др.), содержащая в себе газообразный водород, металлический гидрид и другие внутренние элементы МГ-контейнера

Примечание - Оболочкой может быть емкость, сосуд высокого давления или резервуар другого типа.

3.22 уровень напряжений при воздействии МРД (stress level at MDP): Суммарное воздействие на стенку оболочки металлогидридного материала при номинальной емкости газообразного водорода и других механических нагрузок.

3.23 давление испытания (test pressure): Давление, необходимое для проведения испытаний МГ-контейнера по всем квалификационным критериям.

4 Рабочие условия

4.1 Давление

4.1.1 Максимально разрешенное давление (МРД)

Значение максимально разрешенного давления должно устанавливаться изготовителем с учетом значений температуры и давления в МГ-контейнере при максимальной рабочей температуре. Значение МРД не должно быть выше 0,8 значения давления испытания и не должно превышать 25 МПа (250 бар).

4.1.2 Номинальное давление заправки (НДЗ)

Номинальное значение давления заправки должно указываться изготовителем для исключения возможности заправки при давлении, которое может привести к напряжениям в стенке оболочки, превышающим проектный предел.

4.1.3 Уровень напряжений при максимально разрешенном давлении

Уровень значений напряжений при максимально разрешенном давлении должен указываться изготовителем на основании свойств абсорбирующего водород сплава, свойств расширения гидрида, максимального развиваемого давления и др.

4.2 Номинальная вместимость

Значение номинальной вместимости МГ-контейнера должно указываться изготовителем в единицах массы водорода.

4.3 Диапазоны температур

4.3.1 Диапазон температур при эксплуатации

Значения минимальной и максимальной температуры, при которых МГ-контейнер может нормально эксплуатироваться, указывает изготовитель.

4.3.2 Рабочий диапазон температур

Значения минимальной и максимальной температуры при нормальных рабочих условиях, на которые рассчитан МГ-контейнер, должны указываться изготовителем. Рабочий диапазон температур должен составлять от минус 40 °С до плюс 65 °С и включать в себя весь диапазон температур, имеющий место в процессе эксплуатации.

4.4 Условия окружающей среды

Предполагается, что МГ-контейнеры будут подвергаться воздействию окружающей среды (влажности, коррозии, ударных нагрузок, вибрации и др.) на протяжении всего срока службы. Изготовитель должен указывать значения окружающих условий, в которых может эксплуатироваться МГ-контейнер.

4.5 Срок службы

Срок службы МГ-контейнера должен указываться изготовителем из условий эксплуатации, определенных в настоящем стандарте. Срок службы не превышает значения, указанного в стандарте, в соответствии с которым была разработана оболочка, см. 5.3.

4.6 Качество водорода

Качество газообразного водорода, который должен использоваться для заправки МГ-контейнера, должно быть определено изготовителем в соответствии со стандартом [21] или эквивалентным национальным стандартом.

Примечание - Если качество водорода считается важным параметром, определяющим работоспособность МГ-контейнера, то изготовитель может включить информацию о марке водорода в паспортную табличку изделия.

4.7 Специальные рабочие условия

Любые дополнительные рабочие условия, которые необходимы для безопасной эксплуатации, обращения и использования контейнера, должны быть указаны изготовителем.

5 Требования к проектированию

5.1 Общие требования

МГ-контейнер должен быть разработан и изготовлен таким образом, чтобы предотвратить утечку водорода или унос частиц металлического гидрида при нормальных условиях хранения и транспортирования.

5.2 Требования к материалам

5.2.1 Общие требования

Элементы МГ-контейнера должны быть выполнены из материалов, обеспечивающих их удовлетворительную работоспособность в течение всего срока эксплуатации. Элементы, которые находятся в контакте с газообразным водородом и/или металлическим гидридом, должны быть достаточно стойкими к физико-химическому воздействию на них при нормальных условиях эксплуатации. Не должны применяться сплавы, поглощающие водород, и/или металлические гидриды, которые классифицируются как взрывчатые вещества в соответствии с Рекомендациями ООН по перевозке опасных грузов (класс 1).

5.2.2 Наружные поверхности

Оболочка МГ-контейнера, запорный вентиль, ПК и другие устройства должны быть устойчивыми к условиям окружающей среды, определенным 4.4. Стойкость к этим условиям может быть обеспечена за счет использования соответствующих материалов и применения эффективных покрытий. Внешняя защита может быть обеспечена обработкой поверхности узлов системы, дающей необходимую защиту от коррозии (например, металлизация или анодирование) или нанесением защитных покрытий (например, органические соединения или краска). Эффективность защитных покрытий конструкции системы должна быть оценена с использованием испытаний, приведенных в приложении А. Все защитные покрытия, относящиеся к МГ-контейнеру, не должны ухудшать работоспособность системы в целом и компонентов конструкции в отдельности. Защитные покрытия не должны затруднять штатный осмотр конструкции, изготовитель МГ-контейнера должен указать сведения об особенностях нанесения покрытий и о технических особенностях проведения таких осмотров, с тем чтобы исключить повреждение конструкции МГ-контейнера.

5.2.3 Совместимость

Должна быть учтена совместимость материалов МГ-контейнеров с жидкостями и твердыми частицами, особенно в отношении водородного охрупчивания. Описание совместимости материалов с газами представлено в международных стандартах [14], [15]. Материалы для сосудов, работающих под давлением, и их компоненты должны быть стойкими к водородному охрупчиванию в процессе всего срока эксплуатации МГ-контейнеров. Методы испытания для выбора металлов, стойких к водородному охрупчиванию, способных работать в условиях повышенного давления, определяются международным стандартом [16]. Совместимость материалов должна быть рассмотрена с учетом влияния на водородное охрупчивание температурного фактора, а также с учетом всех условий физико-химического воздействия, имеющих место в процессе эксплуатации полностью заполненного, частично заполненного и опорожненного МГ-контейнера. Комбинация использованных материалов МГ-контейнера должна быть осуществлена таким образом, чтобы обеспечить его заданную надежность и долговечность.

Примечание - Сведения о подверженности водородному охрупчиванию металлов представлены в международном стандарте [24]. Дополнительные материалы по водородному охрупчиванию и совместимости приводятся в приложении Г.

5.2.4 Температура

Материалы МГ-контейнера должны обеспечивать его нормальную эксплуатацию во всем диапазоне температур, определенном в 4.3.2.

5.3 Требования к проектированию оболочки

5.3.1 Емкости объемом более 120 мл

МГ-контейнеры должны проектироваться в соответствии с международными стандартами [6], [7], [9], [18], [19] или стандартами, зарегистрированными в соответствии с [26]. Оболочки, разработанные и испытанные в соответствии со стандартом [25], должны иметь предел прочности при растяжении меньше 950 МПа. Оболочки, разработанные и испытанные в соответствии со стандартами [18], [19], для которых используются бесшовные стальные лайнеры в соответствии с [7], [8], должны иметь предел прочности меньше 950 МПа. Вместимость оболочек не должна быть более 150 л и максимальное разрешенное давление более 25 МПа (250 бар). Максимальные усилия напряжений, указанные в 5.4, также как воздействие температурных нагрузок для МГ-контейнеров, не должны превышать уровни, предписанные стандартами, по которым оболочки разрабатывались, по ГОСТ Р 51753 и ГОСТ 949.

Примечания

1 Оболочка может быть разработана и испытана в соответствии с требованиями одного из стандартов, указанных выше, даже в случае, когда внутренний объем оболочки меньше, чем рассматривается в настоящем пункте.

2 Эквивалентное давление газа, приведенное расчетным путем к МРД, может использоваться как исходное при определении уровня давления для гидравлических испытаний, предназначенных для определения минимальной толщины стенки оболочки.

5.3.2 Емкости с внутренним объемом 120 мл и менее

Конструкция оболочек МГ-контейнеров с внутренним объемом 120 мл и менее, должна проектироваться в соответствии с 5.3.1 и удовлетворять следующим критериям проектирования:

a) давление в МГ-контейнере не должно превышать 5 МПа (50 бар) при температуре плюс 55 °С в состоянии, заправленном водородом до номинальной емкости; и

b) конструкция МГ-контейнера должна соответствовать требованиям 6.2.3, выдерживать без нарушения герметичности или разрыва оболочки давление, равное 2-кратному давлению в МГ-контейнере при плюс 55 °С, в заправленном водородом до номинальной емкости состоянии, или 1,6-кратному давлению при максимальной рабочей температуре в заправленном водородом до номинальной емкости состоянии, или большее на 200 кПа (2 бара) чем МРД, при 55 °С, исходя из того, какое из них выше.

5.4 Проектная прочность

В расчете оболочки должен учитываться предел напряжений в 1,25 раза превышающий МРД. Учет составляющих определения предела напряжений при МРД должен включать (но не ограничиваться ими) следующие факторы:

- 1,25 МРД;

- тепловые напряжения, включая разные нагрузки термического расширения и сжатия;

- массу содержимого в любом возможном положении контейнера;

- ударные и вибрационные нагрузки;

- максимальные напряжения с учетом расширения абсорбирующего водород сплава;

- другие механические нагрузки.

Для проверки проектного предела напряжений МГ-контейнер должен подвергаться испытанию циклической нагрузкой (заправка/разрядка водорода) с измерением деформаций, описанных в 6.2.6.

Примечание - Процесс поглощения (зарядка) и последующего выделения (разрядка) водорода из абсорбирующего водород сплава вызывает его расширение и сжатие. Это может приводить к большим напряжениям в материале сплава, вызывающим его разрушение на мелкие частицы. Это явление называется растрескиванием или декрипитацией. После нескольких циклов заправки/разрядки средний размер частиц может значительно уменьшиться. Напряжения в стенках оболочки могут развиваться в результате расширения абсорбирующего водород сплава во время гидрирования и изменений в конфигурации за счет декрипитации на протяжении всего срока службы МГ-контейнера. Значение расширения/сжатия может значительно изменяться в зависимости от используемого абсорбирующего водород сплава.

5.5 Защита от превышения давления и огня

5.5.1 Общие требования

МГ-контейнер должен быть защищен одним или несколькими ПУ саморазрушающегося типа, например плавкими триггерами, разрывными мембранами, диафрагмами или устройствами самоуплотняющегося типа, например подпружиненными ПК. МГ-контейнер и любой дополнительный компонент (например, изоляционный или защитный материал) должны совместно подвергаться испытанию на огнестойкость, по методике, описанной в 6.2.2. Предохранительное устройство должно соответствовать стандарту, утвержденному организацией, уполномоченной на осуществление таких действий национальным законодательством. ПУ должно соответствовать требованиям 5.5.2, 5.5.3, уполномоченного государственного органа по техническому регулированию. Для МГ-контейнера с внутренним объемом 0,12 л или менее могут быть использованы и другие средства защиты от превышения давления, например выпуск через устройство, встроенное в оболочку. МГ-контейнеры с альтернативными средствами сброса давления должны удовлетворять критериям приемки по результатам испытания на огнестойкость, определенным в 6.2.2.

5.5.2 Давление срабатывания предохранительного устройства

Давление срабатывания предохранительного устройства должно указываться изготовителем и превышать МРД, но менее чем в 1,25 раза. При этом значение давления срабатывания ПУ не должно превышать значение давления испытания оболочки. Для предохранительных клапанов также должно указываться максимальное значение давления срабатывания предохранительного устройства и оно не должно превышать значение давления испытания оболочки.

5.5.3 Температура срабатывания предохранительного устройства

Значение температуры «срабатывающего от температуры» устройства ПУ должно указываться изготовителем и соответствовать эквивалентному значению давления в МГ-контейнере меньше, чем 1,25 МРД. Ни в коем случае значение температуры приведения в действие температурного ПУ не должно создавать эквивалентное давление внутри МГ-контейнера, превышающее давление испытания оболочки.

Значение номинального давления срабатывания предохранительного устройства должно быть больше максимально разрешенного давления при всех температурах, меньших или равных максимальной рабочей температуре плюс 10 °С. Ни при каких обстоятельствах значение температуры приведения в действие ПУ не должно быть ниже максимальной рабочей температуры.

5.6 Загрузка сплава, поглощающего водород

Процедуры загрузки сплава и проведения проверочных испытаний должны обеспечивать последующее поглощение водорода абсорбирующим сплавом/металлогидридом, находящимся в МГ-контейнере.

5.7 Запорный вентиль

5.7.1 Общие требования

МГ-контейнер должен включать в себя запорный вентиль (клапан), который будет, закрываясь, отключать его от заправочного или газового оборудования. Запорный вентиль может быть с ручным управлением, например с ручным маховиком, либо приводиться в действие автоматически.

Все МГ-контейнеры оснащаются запорными вентилями, которые соответствует требованиям 5.7.4 и 5.7.5. При выборе запорного вентиля необходимо проверять качество уплотнителя и его способность удерживать разряжение в МГ-контейнере.

Примечание - В зависимости от значений температуры гидридов металлов допускается внутри МГ-контейнера наличие давления ниже значения давления окружающей среды.

5.7.2 МГ-контейнеры с внутренним объемом свыше 120 мл

Запорные вентили должны соответствовать стандарту [13], или его эквиваленту, со следующими особенностями:

a) в качестве тестового значения давления используется значение давления, в 3 раза превышающее МРД;

b) значение тестового давления вентиля (pvt) составляет 1,5 значения МРД.

Если запорный вентиль не полностью соответствует стандарту [13] или его эквиваленту, конструкция запорного вентиля и его характеристики должны соответствовать требованиям настоящего стандарта. Кроме того, он должен пройти все испытания, предусмотренные в настоящем стандарте, а также обеспечивать соответствие следующим требованиям:

- материалы должны соответствовать 4.3 [13];

- методы тестовых испытаний и требования к результатам должны соответствовать 6.1, 6.2, 6.3, 6.4 с той особенностью, что значение тестового давления pvt составляет 1,5 значения МРД, а также стандарту [13];

- методы гидравлического тестового испытания и требования к их результатам должны соответствовать [13];

- методы испытаний на герметичность должны соответствовать [13];

- методы испытания на долговечность и требования к их результатам должны соответствовать [13]. Если запорный вентиль не имеет маховика, значения силы и момента вращения, используемые в испытании, должны быть равными тем значениям, которые обычно используются при открывании и закрывании клапана. До и после испытания запорный вентиль должен проверяться на герметичность с целью определения внутренних и внешних утечек с использованием тестового давления, в 1,5 раза превышающего МРД при минимальных и максимальных рабочих температурах.

Допускается утечка до 6 см3/ч (стандартные условия 0 °С и 101,325 кПа абсолютного давления).

Минимальное давление испытания запорного вентиля должно быть, по меньшей мере, равным 1,5 значения МРД. Кроме того, изготовитель запорного клапана должен указать, что запорный вентиль соответствует требованиям [20].

5.7.3 МГ-контейнеры с внутренним объемом 120 мл и меньше

Для МГ-контейнеров с внутренним объемом 120 мл и меньше запорные вентили должны пройти испытания и соответствовать требованиям настоящего стандарта:

- материалы должны соответствовать 4.3, также [13];

- методы тестовых испытаний и требования к результатам должны соответствовать 6.1, 6.2, 6.3, 6.4, а также стандарту [13];

- методы тестовых гидравлических испытаний и требования к их результатам должны соответствовать разделу 6, с той особенностью, что значение тестового давления определяется согласно перечислению b 5.3.2 и допускаются испытания с применением воздуха;

- методы испытаний на герметичность и требования к их результатам должны соответствовать стандарту [13]. Закрытие клапана осуществляется при воздействии на него давления или иных соответствующих условий. Во время испытаний используется гелий;

- методы испытания на долговечность и требования к результатам должны соответствовать стандарту [13]. Максимальное число циклов при испытании - 100. Если запорный клапан не имеет маховика, значения силы и момента, используемые в испытании, должны быть равными тем значениям, которые обычно используются при открытии и закрытии клапана. До и после испытания запорный клапан должен проверяться на герметичность для определения внутренних и внешних утечек с использованием тестового давления, в 1,5 раза превышающего МРД при минимальных и максимальных рабочих температурах.

Допускается утечка до 3 см3/ч (стандартные условия 0 °С и 101,325 кПа абсолютного давления).

Минимальное давление испытания запорного клапана должны быть, по меньшей мере, равным 1,5 значения МРД. Кроме того, изготовитель запорного клапана должен указывать, что запорный клапан соответствует требованиям [20].

5.7.4 Встроенная защита запорного вентиля

Конструкция МГ-контейнера, в котором используется встроенная защита вентиля и которая не предназначена для снятия ее при эксплуатации, например экран, воротник или использован способ защиты посредством размещения вентиля внутри контейнерной сборки, должна удовлетворять требованиям испытания на падение по 6.2.4.

5.7.5 Съемная защита запорного вентиля

Конструкции МГ-контейнеров, в которых используются съемные средства защиты вентиля, которые могут сниматься при эксплуатации контейнера, например крышка или колпак, должны удовлетворять требованиям испытания на падение, описанным в 6.2.4 с установленным защитным средством и удовлетворять требованиям испытания на падение по 6.2.7 без установленного защитного средства. Съемные средства защиты запорного клапана, прошедшие испытания согласно 6.2.4, считаются пригодными к использованию при условии, что масса МГ-контейнера равна или меньше массы МГ-контейнера, использованного при испытаниях, и при условии, что размеры запорных вентилей МГ-контейнера не превышают размеры вентилей, которые участвовали в испытаниях.

5.8 МГ-контейнеры с активным охлаждением

МГ-контейнеры с активной системой охлаждения для контроля и/или изменения температуры системы должны проектироваться с обеспечением свободного протока жидкой среды между МГ-контейнером и системой охлаждения. При проведении испытания на циклирование и измерении деформации по 6.2.6 система охлаждения должна работать.

5.9 Защита от пыли

Пылевидная среда не должна влиять на работу клапанов или предохранительных устройств. С этой целью могут использоваться средства защиты от пыли. МГ-контейнеры должны удовлетворять требованиям испытания по 6.2.6, связанного с циклической подачей водорода и измерением деформации в 6.2.6.

6 Проверка и испытания

6.1 Общие положения

Оценка соответствия передвижных устройств и систем для хранения водорода на основе гидридов металлов осуществляется согласно законодательству Российской Федерации.

Чтобы гарантировать соответствие МГ-контейнеров настоящему стандарту, они должны быть испытаны согласно настоящему разделу. Проверка и испытания проводятся специальным уполномоченным органом, признанным в Российской Федерации.

6.2 Типовые/квалификационные испытания

6.2.1 Общие требования

Типовые испытания должны проводиться для проверки соответствия конструкции МГ-контейнера техническим требованиям. МГ-контейнер, подвергаемый типовым испытаниям, должен представлять образец промышленной продукции. Данные для всех типовых испытаний следует получать с помощью освидетельствованных приборов. Должны использоваться документальные процедуры, обеспечивающие соответствующую заправку абсорбирующего водород сплава в МГ-контейнер. Любые изменения в конструкции оболочки абсорбирующего водород сплава, процесса изготовления или процедуры установки требуют повторного испытания на огнестойкость по 6.2.2, испытания на падение по 6.2.4 и испытания с применением циклической нагрузки и измерений деформаций по 6.2.6 и, если это применимо, проведения термического циклического испытания по 6.2.8. Соблюдение настоящего стандарта должно подтверждаться для каждого МГ-контейнера при получении сертификата соответствия. Пример оформления сертификата приводится в приложении С.

6.2.2 Испытание на огнестойкость

6.2.2.1 Общие положения

Испытание на огнестойкость должно проводиться для МГ-контейнеров всех типов с целью демонстрации того, что система защиты от огня, например предохранительное устройство и/или встроенная теплоизоляция, предотвращает разрушение МГ-контейнера при условиях воздействия огня. Любое существенное изменение конструкции, как это определено в 5.3.1 (например, изменение диаметра или длины, предохранительного устройства, типа оболочки, средств защиты от загрязнения или абсорбирующего водород сплава), и каких-либо изменений типа, количества или пропускной способности устройства сброса давления (УСД), средств улавливания твердых частиц или водородабсорбирующего сплава должны сопровождаться проведением повторных испытаний на огнестойкость.

В качестве исключения изготовитель может использовать данные и инженерные расчеты, основанные на результатах предыдущих испытаний на огнестойкость существующих конструкций, в случаях изменений конструкции, которые считаются незначительными (то есть уменьшение диаметра оболочки, уменьшение длины оболочки или повышение пропускной способности предохранительных устройств), для того, чтобы показать, что новая конструкция не требует повторного испытания на огнестойкость.

При проведении испытания должны быть приняты необходимые меры по обеспечению безопасности персонала и оборудования в случае разрыва контейнера.

6.2.2.2 Подготовка образцов

МГ-контейнер должен быть заправлен водородом до номинальной емкости.

6.2.2.3 Получение и регистрация данных

Значения температуры и давления в МГ-контейнере должны контролироваться дистанционно и регистрироваться через интервалы времени не более 15 с. Должен быть установлен ручной клапан для сброса давления в контейнере в случае неисправности испытательного оборудования или системы.

Кроме значений температуры и давления для каждого испытания также должна регистрироваться следующая информация:

- изготовитель МГ-контейнера;

- номер модели МГ-контейнера;

- уникальное обозначение;

- тип и характеристики предохранительного устройства;

- расположение предохранительного устройства;

- дата проведения испытания;

- номинальное давление заправки;

- число циклов заправки/разрядки контейнера;

- рабочее положение (пространственная ориентация) МГ-контейнера (вертикальное, горизонтальное или перевернутое);

- окружающая температура;

- приблизительная сила/направление ветра;

- фамилии, инициалы, должности участников испытания;

- момент срабатывания предохранительного устройства;

- время проведения следующего испытания.

В случае конструкций МГ-контейнера, которые содержат небольшое количество водорода, что препятствует точному мониторингу давления во время испытания на огнеупорность, должно быть дано пояснение причины невозможности контроля давления во время испытания на огнестойкость с описанием средства для определения момента срабатывания предохранительного устройства.

6.2.2.4 Испытательная установка, источник огня и метод испытания

Испытания на огнестойкость должны проводиться не менее чем на трех МГ-контейнерах с разной пространственной ориентацией рабочего положения, в которых они предназначены для использования и/или транспортирования. В случае если пространственная ориентация рабочего положения МГ-контейнеров и их транспортирования не указана, испытанию на огнестойкость должны быть подвергнуты по крайней мере три контейнера в вертикальном и горизонтальном положениях и в любом другом положении, исходя из асимметрии конструкции МГ-контейнера, если это требование применимо. Должно быть проведено, по крайней мере, одно испытание с предохранительным устройством, направленным в сторону источника огня, и, по крайней мере, одно испытание с предохранительным устройством, ориентированным под 180° по отношению к источнику огня.

МГ-контейнеры по всей своей ширине должны подвергаться воздействию источника огня на участке своего корпуса длиной не более 1,65 м. Для МГ-контейнеров длиной менее 1,65 м источник огня должен полностью охватывать МГ-контейнер. Контейнеры длиной более 1,65 м, оборудованные несколькими предохранительными клапанами, отстоящими более чем на 1,65 м, должны подвергаться испытанию на огнестойкость с частичным охватом пламенем в горизонтальном положении. Если контейнер имеет длину более 1,65 м оборудован предохранительным устройством на одном конце, то воздействию источника огня должен подвергаться противоположный конец контейнера. Если контейнер оборудован предохранительными устройствами на обоих концах или более чем в одной позиции по длине контейнера, то источник огня должен размещаться по центру и посредине между предохранительными устройствами, находящимися на наибольшем расстоянии друг от друга по горизонтали.

Для контейнеров длиной менее 0,30 м устройство для измерения температуры должно быть установлено не далее 0,05 м, но без контакта, с поверхностью контейнера на каждом конце. Для контейнеров длиной более 0,30 м устройство для измерения температуры должно быть установлено на каждом конце и в средней точке. Устройства для измерения температуры могут быть вставлены в металлические блоки (со стороной не более 0,025 м).

МГ-контейнеры должны подвергаться испытанию с прямым воздействием огня. Должно быть обеспечено достаточное количество пламени в течение времени горения не менее 20 мин. МГ-контейнер должен помещаться в испытательном положении на расстоянии не менее 0,1 м от открытого огня или на большем расстоянии для обеспечения полного охвата пламенем. Пламя должно полностью охватывать контейнер. Для защиты от прямого воздействия огня на запорные вентили, фитинги и/или предохранительные устройства должно применяться экранирование. Экраны не должны находиться в контакте с указанными системами защиты от огня.

В качестве источника огня может использоваться любое топливо при условии, что оно обеспечивает равномерный нагрев, достаточный для поддержания условий испытания в течение минимум 20 мин. При выборе топлива необходимо учитывать связанное с его использованием загрязнение воздуха. Условия воздействия пламени должны быть подробно зарегистрированы для возможности воспроизведения интенсивности подведения тепла.

Примечание - В данном испытании могут использоваться МГ-контейнеры, которые были подвергнуты циклическому и тензометрическому испытаниям по 6.2.6.

6.2.2.5 Критерии приемки

Любые сбои или несоответствия условиям испытания источника огня делают результаты недействительными. В этом случае должно быть проведено повторное испытание. Любые утечки или разрушения во время испытания оболочки, клапана, фитинга или трубной обвязки, которые не являются частью технологической испытуемой системы, делают результаты недействительными и в этом случае должно быть проведено повторное испытание.

Конструкция МГ-контейнера может считаться прошедшей испытание на огнестойкость, если для всех достоверных случаев не наблюдалось ее разрушений и удовлетворялся один из следующих критериев:

- предохранительные устройства всех МГ-контейнеров, подвергнутых испытанию на огнестойкость, сбрасывали давление таким образом, что в каждом МГ-контейнере оно снижалось до нулевого избыточного значения без разрушения МГ-контейнера или

- все МГ-контейнеры, подвергнутые испытанию на огнестойкость, выдержали воздействие огня в течение минимум 20 мин без разрушения.

6.2.3 Испытания на разрушение МГ-контейнеров с внутренним объемом до 120 мл включительно

Не менее трех МГ-контейнеров должны быть подвергнуты испытанию на разрушение на соответствие 5.3.2, перечисление b). Гидравлические или пневматические испытания на разрушение проводят по одинаковому алгоритму. При проведении испытаний необходимо соблюдать правила техники безопасности оборудования и персонала. В частности, во время пневматического испытания на разрыв персонал должен быть на безопасном расстоянии от установки во избежание риска ранения вырвавшимся газом и разлетающимися при разрыве крупными предметами.

6.2.4.1 Общие требования

Все конструкции МГ-контейнеров должны удовлетворять требованиям испытания на падение. После любого существенного изменения конструкции, в соответствии с которыми рассчитан МГ-контейнер, например изменения типа оболочки (материала, диаметра, длины и толщины стенки оболочки), конструкции запорного вентиля или средств улавливания твердых частиц, должно быть проведено повторное испытание на падение. Использование МГ-контейнера после падения не допускается. Оборудование для испытания металлогидридной системы на падение может использоваться только при условии, что оно не уменьшает скорость ее свободного падения.

6.2.4.2 Подготовка образцов

МГ-контейнеры, используемые в этих испытаниях, должны содержать встроенные или съемные запорные вентили (см. 5.7.4 и 5.7.5). Контейнеры должны иметь приблизительно одинаковую массу (± 2 %), упаковку и внутреннюю структуру. Вместо абсорбирующего водород сплава может использоваться балластный материал. МГ-контейнеры не должны быть под давлением.

6.2.4.3 Процедура испытания

МГ-контейнеры должны подвергаться испытанию на падение в соответствии со следующими условиями. Для всех испытаний на падение (перечисления а) - с)) может использоваться один МГ-контейнер. Испытания проводятся при температуре 15 °С - 30 °С:

a) один МГ-контейнер сбрасывают вертикально на торец, в который встроен блокзапорного вентиля. Другой МГ-контейнер сбрасывают вертикально на противоположный запорному вентилю торец. В обоих случаях МГ-контейнер сбрасывают с высоты не менее 1,8 м, измеренной от нижнего торца МГ-контейнера;

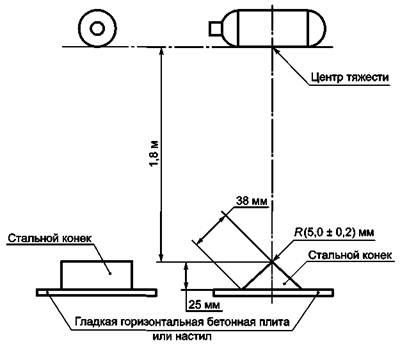

b) один МГ-контейнер должен сбрасываться под углом 45° на торец, в который встроен запорный вентиль, с такой высоты, чтобы центр тяжести МГ-контейнера находился на высоте не менее 1,8 м. Если нижний конец МГ-контейнера находится на высоте меньше 0,6 м, то угол сбрасывания должен быть изменен для сохранения нижнего конца МГ-контейнера и центра тяжести на минимальных высотах 0,6 м и 1,8 м, соответственно. Если запорный вентиль, предохранительное устройство и другие принадлежности установлены на обоих концах МГ-контейнера, то он должен сбрасываться под углом 45° на его самый уязвимый торец;

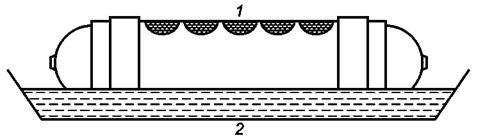

c) один МГ-контейнер должен сбрасываться плашмя с высоты 1,8 м на стальной конек, как показано на рисунке 1. МГ-контейнер должен располагаться так, чтобы его центр тяжести находился над закругленной кромкой стального конька, как показано на рисунке 1. Для предотвращения перемещения стального конька в результате удара МГ-контейнера стальной конек должен быть прикреплен к бетонной плите или полу. МГ-контейнер должен удариться о стальной конек до удара о бетонную плиту или пол;

d) если МГ-контейнер имеет сложную конструкцию [18], [19], то, по меньшей мере, для проведения испытаний по перечислениям а) и b) необходимо использовать по одному дополнительному МГ-контейнеру.

Рисунок 1 - Испытание контейнера падением на конек

6.2.4.3.1 Общие требования

После всех испытаний на падение запорный вентиль не должен быть поврежден и должен работать нормально (т. е. открываться и закрываться).

Все МГ-контейнеры, подвергнутые испытаниям на падение, должны быть осмотрены визуально и все замеченные повреждения должны быть зарегистрированы. Все контейнеры должны быть подвергнуты испытанию на герметичность согласно 6.2.5, они должны быть дополнительно подвергнуты испытаниям на циклическую нагрузку согласно пункту 8.5.5 [18], [19] и выдержать 3000 циклов повышения давления, составляющего 5/6 МРД, без повреждений, разрывов и утечек.

После успешного завершения испытаний на герметичность и, если необходимо, испытаний на циклическую нагрузку, все МГ-контейнеры должны пройти гидравлические испытания до разрушения согласно 6.2.4.4.2 или 6.2.4.4.3

6.2.4.3.2 МГ-контейнеры с внутренним объемом свыше 120 мл

МГ-контейнеры должны быть подвергнуты давлению вплоть до разрушения с использованием гидравлического испытания на разрыв внутренним давлением. Зарегистрированное давление разрыва должно превышать 85 % минимального давления разрыва оболочки, указанного в стандарте, в соответствии с которым она была изготовлена. Все разрывы должны происходить в соответствии со стандартом, по которому была рассчитана конструкция оболочки, одинаково для всех выполненных испытаний.

6.2.4.3.3 МГ-контейнеры с внутренним объемом до 120 мл включительно

МГ-контейнеры должны быть подвергнуты давлению вплоть до разрушения с использованием гидростатического или пневматического испытания на разрыв внутренним давлением. Зарегистрированное давление разрыва должно превышать 85 % минимального давления разрыва оболочки, указанного в 5.3.2. Все разрывы должны происходить в соответствии с указанным в 5.3.2, и одинаково для всех выполненных испытаний.

Во время проведения испытаний необходимо обеспечить меры безопасности для персонала. В частности, во время испытания на пневматический разрыв необходимо учитывать потенциальную энергию выброса большого количества опасных частиц в результате разрыва оболочки.

6.2.5 Испытание на герметичность

6.2.5.1 Процедура проведения испытаний

МГ-контейнер должен быть заправлен водородом, гелием или их смесью и исследоваться на утечки при условиях, приведенных в таблице 1.

Таблица 1 - Условия температуры/давления для испытания на герметичность

|

Давление |

|

|

Минимальная рабочая температура |

ндз |

|

(15 ± 5) °С |

ндз |

|

Максимальная рабочая температура |

МРД |

|

Примечание - Перед помещением контейнера в замкнутую зону для проведения испытаний на герметичность по 6.2.5.2.1 или 6.2.5.2.2 рекомендуется проверить наличие утечек с помощью мыльного раствора или других подходящих средств на возможных местах утечки. |

|

6.2.5.2 Критерии приемки

6.2.5.2.1 МГ-контейнеры с внутренним объемом свыше 120 мл

Объем утечки водорода при испытании должен не превышать 6 см3/ч (стандартные условия 0 °С и 101,325 кПа абсолютного давления). Если используется не газообразный водород, объем утечки иного газа должен быть пересчитан к условиям, соответствующим для водорода.

6.2.5.2.2 МГ-контейнеры с внутренним объемом 120 мл и меньше

Объем утечки водорода при испытании должен не превышать 3 см3/ч (стандартные условия 0 °С и 101,325 кПа абсолютного давления). Если используется не газообразный водород, объем утечки иного газа должен быть пересчитан к условиям, соответствующим для водорода.

6.2.6 Испытание циклической нагрузкой и измерение деформации

6.2.6.1 Общие положения

Испытание циклической нагрузкой, связанное с поглощением и выделением водорода, а также измерение деформации элементов МГ-контейнера должно проводиться для МГ-контейнеров всех типов с целью демонстрации того, что проектные пределы прочности не превышаются. Любое существенное изменение конструкции относительно настоящего стандарта (см. 5.3.1), в соответствии с которым МГ-контейнер был изготовлен (включая изменения диаметра, длины и толщины стенки оболочки, типа материала, но не ограничиваясь ими), средств удержания твердых частиц и свойств абсорбирующего водород сплава, должно сопровождаться проведением повторного испытания циклической нагрузкой, а также последующим измерением деформации элементов конструкции. МГ-контейнеры, оснащенные системой охлаждения для контроля и/или изменения температуры системы, должны подвергаться испытанию с установленной системой охлаждения.

Должны быть приняты меры по обеспечению безопасности персонала и оборудования во время испытаний в случае разрушения МГ-контейнера или выброса водорода.

6.2.6.2 Испытательная установка

Каждый МГ-контейнер должен быть оснащен тензометрическими датчиками для обнаружения максимальной деформации, которую испытывает оболочка во время циклических испытаний. В случае металлогидридных контейнеров деформация может быть не однородной по всему контейнеру. Число и расположение тензометрических датчиков, необходимое для обеспечения обнаружения наибольшей деформации, испытуемой оболочкой, должно быть определено на инженерных моделях, созданных на основании знания конструкции, включая внутреннюю конфигурацию и геометрию распределения абсорбирующего водород сплава и т.д. Если инженерные модели не позволяют точно определить точки максимальной ожидаемой деформации, то необходимое число датчиков и их расположение должны быть определены эмпирически, проведением испытаний двух МГ-контейнеров, оснащенных большим числом тензометрических датчиков. На основании полученных результатов дальнейшие испытания могут проводиться с использованием меньшего числа тензометрических датчиков, размещенных для измерения наибольших уровней напряжений, испытываемых оболочкой.

Как минимум, следует контролировать окружную деформацию на цилиндрической и куполообразных частях МГ-контейнеров, деформацию изгиба на плоских частях МГ-контейнеров и для точек концентрации деформаций (на углах, ребрах и торцах), деформацию в зонах вокруг точки концентрации. Для оценки деформации в точке концентрации должен использоваться коэффициент концентрации.

Тензометрические датчики должны быть защищены от повреждения во время продолжительных испытаний и от влияния окружающей среды, в которой они проводятся, например с помощью химически стойкой эпоксидной смолы. Периодически и, по крайней мере, в начале и в конце циклических испытаний тензометрические датчики должны градуироваться для обеспечения правильной работы. Если окажется, что какой-то тензодатчик работает неправильно, его необходимо заменить.

Деформация при проектном пределе напряжений должна быть определена инженерными расчетами на основании конструкции оболочки и свойств материалов или эмпирически при создании внутри пневматического или гидравлического давления, эквивалентного предельному напряжению для конструкции оболочки.

Для МГ-контейнера, тензометрические датчики на котором наложены снаружи, но не имеют непосредственного контакта с оболочкой или облицовкой, контактирующей с металлическим гидридом и газообразным водородом (например, для фиброволоконных композиционных баллонов типов II, III и IV), или для оболочки, которая была специально подвергнута пластической деформации (то есть нагартовке), деформация при проектном пределе напряжений для каждого датчика должна определяться эмпирически до момента заправки МГ-контейнеров водородом.

6.2.6.3 Метод испытания

Для МГ-контейнеров, предназначенных для транспортирования и использования в одном положении, должны быть испытаны, по крайней мере, пять образцов этого типа конструкции. Для МГ-контейнеров, которые могут использоваться более чем в одной пространственной ориентации, по крайней мере, три контейнера должны быть испытаны в двух взаимноперпендикулярных положениях с горизонтальным и вертикальным положениями оси контейнера. МГ-контейнеры должны циклически заправляться водородом от 5 % (не более) номинальной емкости до 95 % (не менее) номинальной емкости. Для заправки должно использоваться номинальное давление, значения температуры должны быть в диапазоне эксплуатации. Испытание должно состоять по крайней мере из 106 циклов и продолжаться до достижения приемлемых результатов, определенных в 6.2.6.4. Если измеренная деформация при последовательных циклах превышает проектный предел напряжений или наблюдается пластическая деформация материала, то испытание должно быть прервано.

Как минимум, значение измерения от каждого тензометрического датчика должно регистрироваться на каждом цикле в состоянии максимальной заправки.

После пятого полного цикла и затем с интервалами через 50 циклов, когда контейнеры заправлены не более чем до 5 % номинальной емкости, каждый контейнер должен подвергаться воздействиям следующей последовательности вибраций в положении, соответствующем пространственной ориентации при проведении циклических испытаний:

- Синусоидальное колебание с качанием логарифмической частоты в диапазоне 7 Гц - 200 Гц и обратно к показателю 7 Гц на протяжении 15 мин. Этот цикл должен повторяться 12 раз в течение трех ч для каждого МГ-контейнера. Качание логарифмической частоты должно осуществляться следующим образом: с 7 Гц должно поддерживаться максимальное ускорение около 1gn до достижения частоты 18 Гц. Затем амплитуда должна поддерживаться на уровне 0,8 мм (размах 1,6 мм) и частота должна повышаться до достижения максимального ускорения 8gn (приблизительно при 50 Гц). Затем максимальное ускорение gn должно поддерживаться до достижения частоты 200 Гц.

Для контейнеров массой более 100 кг может использоваться такая последовательность вибраций, как альтернатива описанной выше последовательности:

- Простое гармоническое колебание с вертикальной амплитудой 0,8 мм при максимальном общем размахе 1,6 мм. Частота должна изменяться со скоростью 1 Гц/мин в пределах от 10 Гц - 55 Гц. Весь цикл возрастания частоты и возврат должен продолжаться в течение (95 ± 5) мин.

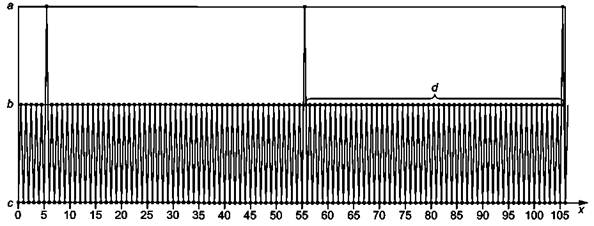

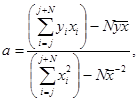

На рисунке 2 представлены минимальные требования к проведению цикла.

х - номер цикла.

Анализ линейной регрессии показывает отсутствие увеличения следов деформации за последние 50 последовательных циклов (d), шаблон циклирования продолжается до тех пор, пока это условие не выполнено.

а - параметр циклической нагрузки; b - зарядка; с - разрядка; d - последние 50 последовательных циклов

Рисунок 2 - Графическое описание минимальных требований к циклу

Для каждого тензометрического датчика в течение 50 последовательных циклов максимальное измеренное значение напряжения деформации не должно превышать 50 % расчетного предела значения деформации или не должно наблюдаться тенденции к увеличению напряжения. МГ-контейнер должен считаться непрошедшим испытания и его конструкция должна быть доработана, если для любого тензометрического датчика значение деформации за последовательные циклы превышает значение деформации для оболочки при проектном пределе напряжений или если оболочка испытывает пластическую деформацию.

Для определения отсутствия изменения деформации данные для каждого тензометрического датчика с максимальным значением деформации больше 50 % деформации при проектном пределе напряжений должны быть проанализированы линейным регрессионным методом наименьших квадратов с использованием уравнения:

где а - угловой коэффициент измеренного напряжения;

х - номер цикла;

![]() - среднее число циклов;

- среднее число циклов;

N - число последовательных проанализированных циклов (не менее 50);

у - измеренная деформация и

![]() - средняя деформация.

- средняя деформация.

МГ-контейнер должен подвергаться циклическим испытаниям до тех пор, пока для некоторого периода, включающего в себя не менее 50 последовательных циклов, коэффициент а не будет меньше или равен нулю для всех тензометрических датчиков, измеряющих значение деформации больше 50 % при проектном пределе напряжений. Этот критерий должен выполняться для всех тензометрических датчиков на МГ-контейнере для того же периода последовательных циклов. Эти 50 проанализированных циклов должны быть последними. Этому критерию должны соответствовать значения всех тензометрических датчиков МГ-контейнера в рассматриваемом периоде последовательных циклов. Кроме того, после завершения испытания на цикличность и измерения напряжений на всех МГ-контейнерах должно быть создано давление, поставлена заглушка на выходное отверстие, а клапан должен быть открыт и закрыт, как минимум, два раза. После удаления заглушки все МГ-контейнеры должны пройти испытания на герметичность по 6.2.5. Как минимум, один МГ-контейнер каждой пространственной ориентации должен быть подвергнут испытанию на огнестойкость по 6.2.2 и соответствовать критериям приемки. Наряду с этим, для МГ-контейнеров с внутренним объемом до 120 мл включительно после завершения испытания на герметичность, как минимум, один МГ-контейнер каждой пространственной ориентации должен быть разрушен избыточным давлением. Испытания на разрыв могут быть как пневматическими, так и гидравлическими. Зарегистрированное значение давления разрыва должно превышать минимальное значение давления разрыва оболочки, указанное в 5.3.2. Для всех испытаний характер разрывов должен быть таким же, как и изначальные разрывы, указанные в 6.3.2. Персоналу необходимо соблюдать установленные правила техники безопасности. В частности, во время пневматического испытания на разрыв персонал должен находиться на безопасном расстоянии от установки во избежание риска ранения газом и разлетающимися при разрыве деталями контейнера.

6.2.7 Испытание на удар запорного вентиля

6.2.7.1 Общие требования

Конструкции МГ-контейнеров со съемными средствами защиты запорного вентиля должны подвергаться испытанию на удар в соответствии с 5.7.5.

6.2.7.2 Подготовка образцов

Испытанию на удар запорного вентиля должны быть подвергнуты три МГ-контейнера. Для этого испытания вместо абсорбирующего водород сплава может использоваться балласт или оболочка может быть пустой. Во время испытания МГ-контейнеры не должны быть под давлением газа. Для этого испытания съемная защита запорного вентиля должна быть убрана.

6.2.7.3 Методы испытания

Для испытания используется шарик из закаленной стали или объект воздействия, снабженный таким шариком. Твердость шарика по Бринеллю 248 ± 3, его диаметр должен быть таким, чтобы при ударе о запорный вентиль шарик соприкасался с поверхностью под углом в 90° к продольной оси клапана и чтобы при этом плоскость соприкасания проходила через эту же ось.

Шарик или ударный объект воздействия, снабженный шариком из закаленной стали, также как и каждый МГ-контейнер следует выдерживать не менее 4 ч при минус 40 °С и в течение 5 мин после выдерживания они должны подвергаться ударам следующим образом. МГ-контейнер должен быть прочно закреплен, а ударный шарик должен свободно падать с расчетной высоты для удара о боковую поверхность запорного вентиля с кинетической энергией, рассчитанной по таблице 2. После первого удара сборная конструкция запорного вентиля и МГ-контейнера должна быть повернута на 180° для проведения второго испытания на удар боковой поверхности.

Таблица 2 - Требования к ударному испытанию шариком

|

(V = внутренний объем в л) |

Минимальная энергия Еа), Дж |

|

V £ 0,35 л |

1,02 |

|

0,35 л < V £ 10 л |

6,80 |

|

10 л < V £ 25 л |

13,50 |

|

25 л < V £ 100 л |

27,10 |

|

100 л < V |

162,70 |

|

а) Например, при свободном падении объект воздействия снабжен шариком из закаленной стали, E = mgch, где E - энергия, Дж; т - масса ударного шарика, кг; gс - 9,8 м/с2 - гравитационная постоянная Земли; h - высота вертикального падения, м. |

|

После двух испытаний на удар каждый объект испытания (сборочная конструкция, состоящая из запорного вентиля и МГ-контейнера) должен быть осмотрен визуально на наличие повреждений и подвергнут испытанию на герметичность согласно 6.2.5 в диапазоне температур 15 °С - 30 °С и удовлетворять требованиям настоящего пункта.

Соединения запорного вентиля (входная резьба) должны оставаться неповрежденными (без трещин), запорный вентиль должен быть работоспособным. Разрушение барашка не должно считаться основанием для браковки по несоответствию требованиям испытания.

При обнаружении течи или повреждения в результате испытания на удар испытанию должны быть подвергнуты три МГ-контейнера с установленной съемной защитой отсечного клапана. Если эти три МГ-контейнера удовлетворяют критериям приемки, то конструкция должна считаться приемлемой при условии маркировки каждого контейнера в соответствии с 7.2.3.

6.2.8 Испытания на воздействие циклически изменяемых температур

6.2.8.1 Общие требования

Испытания на воздействие циклически изменяемых температур проводятся только для МГ-контейнеров с внутренним объемом до 120 мл включительно.

Примечание - Испытание проводится в случае, если не выполняются циклические испытания под давлением [18], [19]. Испытание предназначено для осуществления термических нагрузок на МГ-контейнеры по всему диапазону температур их эксплуатации.

6.2.8.2 Подготовка образцов

Если МГ-контейнеры предназначены для транспортирования и использования в одной пространственной ориентации, необходимо испытать по меньшей мере пять таких образцов. Если конструкция МГ-контейнера не исключает использование его более чем в одном положении, то испытанию должны быть подвергнуты не менее трех МГ-контейнеров в двух положениях, перпендикулярных друг к другу; при этом ось МГ-контейнера должна быть горизонтальной и вертикальной. МГ-контейнеры должны быть полностью заполнены водородом. Их необходимо поместить в помещение с контролируемой температурой, в котором возможно изменить температуру от минимального до максимального значения и наоборот в течение 2 ч.

6.2.8.3 Методы испытания

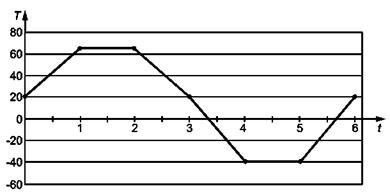

МГ-контейнеры должны быть подвергнуты следующим термическим цикловым испытаниям (см. рисунок 3):

a) следует поместить МГ-контейнер в камеру с регулируемым температурным режимом и увеличивать температуру в камере от нормальной 15 °С - 30 °С до максимальной температуры эксплуатации с погрешностью ± 5 °С за 1 ч ± 5 мин;

b) необходимо выдерживать МГ-контейнер при максимальной температуре эксплуатации с погрешностью ± 5 °С не менее 1 ч;

c) после испытания на разогрев требуется осуществить снижение температуры до нормального значения 15 °С - 30 °С в течение 1 ч ± 5 мин, а после этого понизить температуру до минимума с погрешностью ± 5 °С за 1 ч ± 5 мин;

d) необходимо выдерживать температуру в камере на уровне минимальной температуры с погрешностью ± 5 °С не менее 1 ч;

e) в завершении цикла требуется увеличить температуру до нормального значения 15 °С - 30 °С за 1 ч ± 5 мин;

f) действия, описанные в перечислениях а) - е), необходимо повторить 50 раз.

t - время, ч; Т - температура, °С

Рисунок 3 - Примерный цикл испытания на термостойкость

6.2.8.4 Критерии приемки

Каждый МГ-контейнер должен быть подвергнут испытанию на герметичность и должен соответствовать критериям 6.2.5. После завершения испытания на герметичность по меньшей мере один МГ-контейнер каждой пространственной ориентации должен быть разрушен под воздействием внутреннего давления. Испытания на разрыв могут быть выполнены пневматическим или гидравлическим воздействием. Зарегистрированное давление разрыва должно превышать минимальное значение давления разрыва оболочки, указанное в 5.3.2. Для всех испытаний разрывы должны происходить так же, как и при испытаниях, указанных в 6.3.2. Персоналу необходимо соблюдать правила техники безопасности. В частности, во время пневматического испытания на разрыв персонал должен находиться на безопасном расстоянии от установки во избежание риска ранения газом и разлетающимися при разрыве частями объекта испытания.

6.2.9 Отчеты о типовых испытаниях

Отчеты о типовых испытаниях, удостоверяющие соответствие требованиям стандарта, должны предоставляться пользователям по требованию.

6.3 Контрольные испытания, проверки и сертификация

6.3.1 Общие требования

Испытания партии проводятся в соответствии с установленной изготовителем периодичностью в течение всего времени изготовления оборудования с целью обеспечения соответствия производственных операций МГ-контейнеров требованиям технических условий и конструкторской документации. Размер партии определяется изготовителем с учетом объема производства МГ-контейнеров и материала абсорбирующего водород сплава, используемого при ее производстве. Одна партия МГ-контейнеров должна включать оболочки и абсорбирующий водород сплав из одной партии их производства в соответствии с национальной системой стандартизации или требованиями компетентных органов.

Не менее одного МГ-контейнера из каждой партии должно быть испытано на разрыв под давлением. Если МГ-контейнер имеет внутренний объем свыше 120 мл, то способы испытания на разрыв и критерии приемки должны соответствовать 5.3.1, согласно которому оболочка была произведена.

Если МГ-контейнер имеет внутренний объем меньше или равен 120 мл, испытания на разрыв проводятся в соответствии с 6.2.3. Все разрывы при всех испытаний должны быть однотипными. При проведении испытаний необходимо соблюдать правила техники безопасности. В частности, во время пневматического испытания на разрыв персонал должен находиться на безопасном расстоянии от установки во избежание риска ранения вырвавшимся газом и разлетающимися при разрыве крупными предметами.

6.4 Плановые испытания и осмотры

6.4.1 Плановые испытания

Производитель проводит плановые испытания и осмотры каждой партии МГ-контейнеров и ведет соответствующие записи в течение, как минимум, 20 лет, или в течение 1,5 срока службы МГ-контейнеров. В качестве одной из процедур плановых испытаний, каждый МГ-контейнер должен быть подвергнут испытанию на утечку по 6.2.5 при температуре 15 °С - 30 °С и НДЗ и при этом соответствовать критериям приемки. Для всех оболочек, используемых при производстве МГ-контейнеров, изготовитель документально фиксирует, что оболочка была изготовлена, испытана и квалифицирована в соответствии со стандартом. Изготовитель МГ-контейнера также выполняет контроль при приемке в том объеме, который необходим для того, чтобы оболочка соответствовала указанным требованиям.

6.4.2 Сертификаты изготовления

Сертификат изготовления подготавливается для каждой партии МГ-контейнеров и соответствует всем требованиям настоящего стандарта. Пример составленного сертификата приведен в приложении Б.

7 Маркировка, таблички и документация

7.1 Нанесение маркировки

На подготовленной и хорошо доступной поверхности МГ-контейнера должна быть указана следующая минимальная информация:

- обозначение настоящего стандарта;

- наименование изготовителя;

- дата изготовления, месяц и год;

- серийный или идентификационный номер изготовителя; и

- дата окончания срока службы в соответствии с максимально допустимым сроком службы, месяц и год.

В случаях, когда по причине ограниченности размеров невозможно включить всю вышеуказанную информацию в установленный формат, допускается использовать сокращенную информацию. В этом случае на МГ-контейнере обязательно должна быть информация о НДЗ, серийном или идентификационном номере изготовителя, а также дата окончания срока службы.

7.2 Таблички

7.2.1 Общие требования

Таблички предупреждающего характера размещают в соответствии с [5]. Таблички не должны по своей информативности вступать в противоречие с маркировкой на оболочке. В случаях, когда по причине ограниченности размеров невозможно разместить всю вышеуказанную информацию на табличке, такую информацию можно указать на упаковке или в документации, прикладываемой вместе с изделием, за исключением предупреждения «содержимое огнеопасно», которое должно всегда наноситься на изделие.

Примечание - Может потребоваться наличие дополнительных наклеек, таких как идентификационный номер и описание в соответствии, например, с [28], номера детали или модели и прочих предупредительных надписей, имеющих отношение к металлогидридному МГ-контейнеру.

7.2.2 Опасности, связанные с твердыми материалами

Изготовитель указывает на ярлыках или табличках информацию предупредительного характера, связанную с потенциальной опасностью материалов, содержащихся в МГ-контейнере. Предупреждения должны включать информацию об опасности взаимодействия содержимого контейнера с воздухом, водой или другими средами.

7.2.3 Информация, касающаяся съемной защиты вентиля

В соответствии с требованиями 6.2.7.4 на табличках должны быть нанесены следующие слова «ВНИМАНИЕ: ВЕНТИЛЬ МОЖЕТ БЫТЬ ПОВРЕЖДЕН В РЕЗУЛЬТАТЕ УДАРА. УСТАНОВИТЕ ЗАЩИТУ ВЕНТИЛЯ НА МЕСТО, ЕСЛИ ВЕНТИЛЬ НЕ ИСПОЛЬЗУЕТСЯ».

7.2.4 Нанесение информации, касающейся температуры

Изготовитель устанавливает таблички с предупреждением: «НЕ НАГРЕВАТЬ ВЫШЕ XX °С, НЕ ИСПОЛЬЗОВАТЬ ОТКРЫТОЕ ПЛАМЯ ИЛИ ИСТОЧНИК ОГНЯ», где «XX» обозначает установленное максимальное значение температуры обслуживания.

8 Документация, прилагаемая к изделию

8.1 Информационные листы по безопасному обращению с материалами

Информационные листы по безопасному обращению с материалами (MSDS), такими как газообразный водород и содержащие абсорбированный водород сплавы, должны прилагаться к документации на поставляемое оборудование. Эти листы должны содержать требования к обеспечению безопасности и инструкцию по обращению с оборудованием в случае утечки водорода и/или повреждения системы хранения, разгерметизации оборудования, взаимодействия при этом абсорбирующего водород сплава с веществами, такими как воздух, вода, охлаждающая среда и т.д.

8.2 Руководство пользователя или руководство по эксплуатации

8.2.1 Общие требования

Изготовитель должен предусмотреть руководство для пользователя или руководство по эксплуатации. Руководство должно включать информацию, определенную в разделе 4 настоящего стандарта, касающуюся качества водорода, процедур первой и последующих заправок, информацию об утилизации и повторном использовании и/или другие соответствующие ограничения по использованию, включая процедуры продления срока службы и др.

8.2.2 Процедуры первой и последующих заправок

8.2.2.1 Проверка перед первой и последующими заправками

Изготовитель должен определить процедуры проверки, проводимые перед первой и последующими заправками МГ-контейнера.

Процедуры проверки должны включать в себя: проверку срока службы устройства (системы), наличия табличек и предупредительных надписей, исправности компонентов и их наличия, отсутствия повреждений на оболочке и клапанов и др. Должны быть определены критерии для возможности заправки или прекращения эксплуатации оболочки МГ-контейнера.

8.2.2.2 Требования к заправке

Для осуществления первой и последующих заправок изготовитель должен представить следующую информацию:

- правила техники безопасности и возможные опасные ситуации;

- значение номинальной емкости согласно 4.2;

- минимальный и максимальный диапазон давлений (максимальное давление не должно превышать значение номинального давления заправки);

- минимальный и максимальный диапазоны температур;

- другие специальные условия, необходимые для первой и последующих заправок.

8.2.2.3 Оборудование

Изготовитель должен определить требования к оборудованию, используемому для первой и последующей заправок контейнеров.

8.2.2.4 Осмотр и проверки после первой и последующей заправок

Изготовитель должен определить процедуру проверки, проводимой после первой и последующих заправок МГ-контейнера. Методика должна включать проверку течи водорода из МГ-контейнера и наличие поврежденных или отсутствующих компонентов устройств сопряжения (например, повреждение резьбы, сальников или уплотнений).

Приложение А

(обязательное)

Испытания, имитирующие условия эксплуатации

А.1.1 Общая информация

Испытание применяется для оболочек МГ-контейнеров, в состав которых входят емкости с волоконной оболочкой II и III типов. Испытаниям должны быть подвергнуты две оболочки в условиях, моделирующих установленную геометрию, включая покрытие (если оно применяется), элементы крепления и прокладки, а также фитинги с уплотнениями той же формы (т.е. кольцевые уплотнители), что используются в процессе эксплуатации. Обе оболочки подвергают предварительной подготовке в соответствии с А.1.2, а затем циклическим испытаниям при условиях указанных в таблице А.1. Хотя предварительная подготовка и воздействие жидкостей осуществляется на цилиндрической части корпуса, к воздействию испытательной среды должна быть устойчива вся поверхность корпуса, в том числе его закругленные участки. В качестве альтернативы допускается использование одной оболочки, при этом оба испытания погружением в воду ил и другие жидкости проводятся с одной емкостью, как указано в таблице А.1. В этом случае необходимо принять меры, чтобы предотвратить перекрестное смешивание жидкостей.

А.1.2 Предварительная подготовка к испытаниям

А.1.2.1 Аппарат для предварительной подготовки

Аппараты для предварительной подготовки к испытаниям обеспечивают воздействие на испытательный объект маятником и гравием. Аппарат, оказывающий воздействие маятником, состоит из:

a) стального воздействующего сердечника, имеющего форму пирамиды, стенки которой представляют собой равносторонние треугольники, с квадратным основанием; высшая точка и края должны иметь закругления радиусом 3 мм;

b) маятника, центр удара которого совпадает с центром тяжести пирамиды, ее расстояние от оси вращения маятника составляет 1 м, а общая масса маятника, приведенная к центру удара, составляет 15 кг;

c) измерительных средств для определения того, что энергия маятника в момент удара составляет не менее 30 Н × м или находится как можно ближе к этому значению;

d) средств удержания баллона в исходном положении во время удара. Гравийная ударная машина включает в себя:

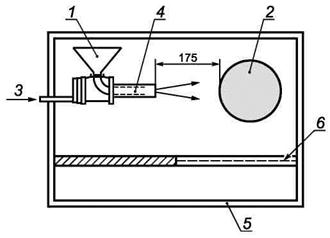

а) ударную машину, построенную в соответствии с особенностями, приведенными на рисунке А.1, а также с возможностью работы в соответствии с [37], за исключением того, что оболочка должна иметь температуру окружающей среды при ударе гравием,

б) гравий, состоящий из аллювиального дорожного гравия, просеянный через 16-миллиметровое сито, но удерживающийся 9,5-миллиметровым ситом. Каждое ударное воздействие должно содержать 550 мл калиброванного гравия (приблизительно 250 - 300 камней).

1 - воронка; 2 - испытуемая оболочка; 3 - впуск воздуха; 4 - труба 0 50 мм; 5 - короб шириной около 500 мм; 6 - фильтр

Рисунок А.1 - Машина для ударного испытания с помощью гравия

А.1.2.2.1 Подготовка к погружению

К воздействию маятника и гравия должна быть подготовлена та часть корпуса, которая будет использоваться для погружения (см. А.1.3.1). Из оболочки сбрасывают давление и подготовке подвергают центральную часть корпуса, которая будет погружена в жидкость, в трех точках, расположенных друг от друга на расстоянии около 150 мм. После удара маятником необходимо подготовить эти точки для нанесения удара гравием. Кроме того, к единичному воздействию маятника на погруженную часть корпуса необходимо подготовить не только точку непосредственного контакта с маятником, но и зону на расстоянии 50 мм от этой точки.

А.1.2.2.2 Подготовка к воздействию растворами жидкостей

К воздействию гравием готовят только те части корпуса, которые будут использоваться для испытаний с жидкостями (см. А.1.3.2). Необходимо разделить верхнюю часть оболочки для испытаний с растворами жидкостей на пять секций с номинальным диаметром 100 мм и нанести на них метки, необходимые для подготовки и воздействия раствором жидкости (см. рисунок А.2). Секции не должны перекрывать друг друга. Если при испытании используется одна оболочка, следует убедиться, что эти секции не перекрывают те секции, которые предназначены для погружения. Хотя это и удобно при проведении испытаний, секции не должны быть ориентированы вдоль одной линии.

После того как из баллона будет сброшено давление, необходимо подготовить каждую из пяти отмеченных секций для испытания в растворе жидкостей путем воздействия на эти секции гравием в соответствии с рисунком А.2.

1 - область воздействия растворами жидкостей; 2 - область погружения (нижняя треть)

Рисунок А.2 - Расположение цилиндра и схема областей воздействия

А.1.3 Условия испытания

А.1.3.1 Испытание на погружение

На соответствующих этапах испытания (см. таблицу А.1) необходимо расположить оболочку горизонтально и погрузить ее нижнюю часть, соответствующую одной трети диаметра, в тестовый раствор, имитирующий состав кислотных дождей/дорожной соли, который состоит из:

- деионизированной воды;

- хлорида натрия с массовой долей (2,5 ± 0,1) %;

- хлорида кальция с массовой долей (2,5 ± 0,1) %;

- серной кислоты в достаточном количестве, чтобы получить рН = 4,0 ± 0,2.

До погружения необходимо откорректировать уровень раствора и значение рН.

Температура тестового раствора в ванной должна поддерживаться на уровне (21 ± 5) °С, во время погружения необходимо удерживать непогруженную часть баллона в окружающем воздухе.

А.1.3.2 Воздействие раствора жидкостей

На соответствующих этапах испытаний (см. таблицу А.1) необходимо подвергнуть отмеченные секции воздействию одним из нижеприведенных тестовых растворов. Для каждой секции в течение всего испытания необходимо использовать один и тот же тестовый раствор:

- водный раствор серной кислоты с минимальной массовой долей 19 %;

- водный раствор гидроксида натрия с минимальной массовой долей 25 %;

- массовая доля метанола в бензине составляет 30 %;

- водный раствор нитрата аммония с минимальной массовой долей 28 %;

- водный раствор метилового спирта с минимальной массовой долей 50 % (т.е. жидкость для омывания стекол).

Во время проведения испытания необходимо установить оболочку, которая была подвергнута воздействию тестового раствора, в самое верхнее положение. Необходимо установить также прокладку из стеклопластика толщиной, примерно 0,5 мм и диаметром 100 мм в каждую подготовленную область. С помощью пипетки нанести 5 мл тестового раствора на площадку из стекловолокна, убедиться, что волокно смачивается равномерно по всей поверхности и пропитывается по всей его толщине. Создать давление в баллоне и удалить стекловолоконную прокладку после того, как давление в баллоне продержится в течение 30 мин.

А.1.3.3 Цикл изменения давления

На соответствующих этапах испытания (см. таблицу А.1) баллон необходимо подвергнуть воздействию пневматического или гидравлического давления в диапазоне 5 % МРД и МРД при комнатной и более высоких температурах, а также в диапазоне 5 % МРД и 60 % МРД для более низких температур. Следует удерживать максимальное давление, как минимум, 60 с и убедиться, что каждый полный цикл занимает не менее 66 с.

А.1.3.4 Воздействие высоких и низких температур

На соответствующих этапах испытания (см. таблицу А.1) поверхность баллона необходимо подвергнуть воздействию высоких и низких температур на воздухе. Низкая температура не должна быть меньше минус 35 °С, а высокая должна, как минимум, быть равной максимальной температуре обслуживания (65 °С и выше) при измерении температуры поверхности баллона.

А.1.4 Процедура испытания

Подготовить баллоны (или один баллон) в соответствии с А.1.2.

Выполнить последовательность воздействия тестовой жидкостью, циклами изменения давления и изменения температур, как указано в таблице А.1. Не допускается промывать или вытирать поверхность баллона между этапами испытаний.

Таблица А.1 - Условия и последовательность испытаний

|

Окружающая среда |

Число циклов нагружения давлением |

Температура |

|||

|

двух |

одного |

||||

|

Баллон 1 |

Баллон 2 |

альтернативного баллона |

|||

|

- |

1 |

1 |

Тестовый раствор (30 мин) |

- |

Окружающей среды |

|

1 |

- |

2 |

Погружение |

500 ´ срок службы, лет |

Окружающей среды |

|

- |

2 |

- |

Воздух |

250 ´ срок службы, лет |

Окружающей среды |

|

- |

3 |

3 |

Тестовый раствор (30 мин) |

- |

Окружающей среды |

|

2 |