| Информационная система |  |

МИНИСТЕРСТВО МОРСКОГО ФЛОТА

ИНСТРУКЦИИ ПО ТИПОВЫМ СПОСОБАМ

И ПРИЕМАМ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ

РАБОТ НА УНИВЕРСАЛЬНЫХ ПЕРЕГРУЗОЧНЫХ

КОМПЛЕКСАХ МОРСКИХ ПОРТОВ

РД 31.41.06-82 - РД 31.41.15-82

МОСКВА В/О «МОРТЕХИНФОРМРЕКЛАМА»

1983

РАЗРАБОТАНЫ

Ленинградским филиалом Государственного проектно-изыскательского и научно-исследовательского института морского транспорта (Союзморниипроекта) - Ленморниипроектом

|

Главный инженер |

В.А. ФИРСОВ |

|

Руководитель разработки - канд. техн. наук |

А.Я. ЧЕРНЯК |

|

Главный специалист |

Ю.Б. КАНТОРОВИЧ |

|

Ответственный исполнитель разработки |

М.Ф. ВАЙСМАН |

Одесским филиалом Государственного проектно-изыскательского и научно-исследовательского института морского транспорта (Союзморниипроекта) - Черноморниипроектом

|

Главный инженер |

В.М. ТАРАН |

|

|

Зав. лабораторией технологии и эксплуатации портов - канд. техн. наук |

А.И. БРЮМ |

|

|

Руководитель разработки |

М.Г. ГРИНШПУН |

|

|

Ответственные исполнители разработки: |

|

|

|

Н.К. РОВНЕР |

||

|

|

В.П. НАВРОЦКИЙ |

|

|

|

В.А. СОТНИКОВА |

|

|

В.Д. ГАЖЕВ |

||

|

В.С. ТОЛКУНОВ |

||

|

РД 31.41.11-82 и РД 31.41.14-82 |

Н.К. РОВНЕР |

|

|

В.П. НАВРОЦКИЙ |

||

|

РД 31.41.08-82, РД 31.41.12-82 и РД 31.41.13-82 разработаны Ленморниипроектом |

||

|

РД 31.41.06-82, РД 31.41.07-82, РД 31.41.09-82 - РД 31.41.11-82, РД 31.41.14-82 и РД 31.41.15-82 разработаны Ленморниипроектом и Черноморниипроектом |

||

|

СОГЛАСОВАНЫ |

|

|

|

Союзморниипроектом |

|

|

|

И.о. главного инженера |

О.А. ИЛЬНИЦКИЙ |

|

|

Министерством здравоохранения РСФСР |

|

|

|

Заместитель Главного государственного санитарного врача РСФСР |

Л.Г. ПОДУНОВА |

|

|

УТВЕРЖДЕНЫ |

|

|

|

Управлением эксплуатации флота и портов ММФ |

|

|

|

Начальник Управления эксплуатации флота и портов ММФ |

Б.В. ЧЕРЕПАНОВ |

|

|

МИНИСТЕРСТВО

|

|

РУКОВОДИТЕЛЯМ

|

Управлением эксплуатации флота и портов ММФ утверждены руководящие документы (РД) единой системы технологической подготовки производства морского порта (ЕСТПП МП) со сроком введения с 15 июля 1982 г.:

РД 31.41.06-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ с применением грузозахватов»;

РД 31.41.07-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при загрузке-разгрузке крытых вагонов»;

РД 31.41.08-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при загрузке-разгрузке полувагонов (платформ)»;

РД 31.41.09-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при загрузке-разгрузке платформ автомобилей»;

РД 31.41.10-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при внутрипортовом транспортировании грузов»;

РД 31.41.11-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при складировании грузов»;

РД 31.41.12-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при формировании и расформировании пакетов грузов на поддонах»;

РД 31.41.13-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при перегрузке пакетов грузов на поддонах»;

РД 31.41.14-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при установке перегрузочных машин в грузовые помещения судов и на столы-рампы»;

РД 31.41.15-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при установке пневмоперегружателей и прокладке трасс трубопроводов для перегрузки зерна».

Инструкции устанавливают типовые способы и приемы выполнения основных и вспомогательных погрузочно-разгрузочных работ на универсальных перегрузочных комплексах морских портов и предназначены для работников, осуществляющих, организующих и обеспечивающих погрузочно-разгрузочные работы в портах Минморфлота.

Для внедрения руководящих документов

ПРЕДЛАГАЮ:

1. Начальникам портов ММФ:

1.1. Включить в РД комплекты рабочей технологической документации.

1.2. При появлении новых прогрессивных типовых способов и приемов работ, не предусмотренных указанными Инструкциями, либо при обоснованной необходимости изменения типовых способов и приемов работ, вызванной специфическими условиями порта, обеспечить их разработку в соответствии с РТМ 31.0007-76.

1.3. При необходимости обеспечить корректировку рабочей технологической документации портов.

2. Директору Ленморниипроекта

Обеспечить контроль за исполнением настоящего директивного письма.

|

Начальник

Управления |

Б.В. Черепанов |

|

ИНСТРУКЦИЯ

ПО ТИПОВЫМ |

РД 31.41.11-82 |

|

Вводится впервые |

|

|

|

Письмом

УЭФиП ММФ |

Настоящая инструкция устанавливает типовые способы и приемы выполнения основных и вспомогательных работ при складировании тарно-штучных грузов, металлов и металлических изделий, лесных и навалочных грузов.

Специфические для данного порта и не вошедшие в настоящую инструкцию способы и приемы выполнения работ должны устанавливаться в рабочей технологической документации портов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Исходя из условий работы внутрискладской машины, требований осмотра груза и правил безопасности труда и пожарной безопасности, при складировании грузов должны быть обеспечены:

проходы шириной 0,7 м между стеной (колонной) склада и штабелями груза и между отдельными партиями груза;

технологические проезды шириной 4,5 - 6 м между штабелями либо штабелями и стеной - для маневрирования погрузчиков при формировании (расформировании) штабелей;

транспортные проезды шириной 3,5 - 4,5 м между штабелями либо между штабелями и стеной склада - для перемещения грузов средствами внутрискладской механизации.

1.2. При складировании на открытых складских площадках следует учитывать, что границы их должны быть на расстоянии не менее:

2 м от оси ближайшего к складу железнодорожного рельса при высоте штабеля до 1200 мм;

2,5 м от оси ближайшего к складу железнодорожного рельса при высоте штабеля более 1200 мм для всех грузов кроме круглого леса; 4,25 м - для круглого леса;

1,5 м от края проезжей части автодороги.

1.3. Границы открытых складских площадей должны фиксироваться:

сплошными белыми линиями, наносимыми на покрытии;

подпорными стенками - для навалочных грузов, чугуна, металлолома;

упорами - для леса, труб и т.д.

1.4. При схеме механизации с применением напольных машин взаимное расположение грузов на складских площадках должно обеспечивать подъезд машин к каждой партии груза.

1.5. В каждом складе и на открытой складской площадке на видных местах должны находиться стенды (щиты) со схемами размещения грузов и указания допускаемых нагрузок на покрытия складов и площадок. Фактические нагрузки от штабелей грузов на покрытия складов и площадок не должны превышать допускаемых.

1.6. Способы формирования штабелей должны гарантировать безопасность работ, обеспечивать устойчивость штабелей и сохранность грузов.

2. ТИПОВЫЕ СПОСОБЫ И ПРИЕМЫ ВЫПОЛНЕНИЯ ОСНОВНЫХ ПРР ПРИ СКЛАДИРОВАНИИ ГРУЗОВ

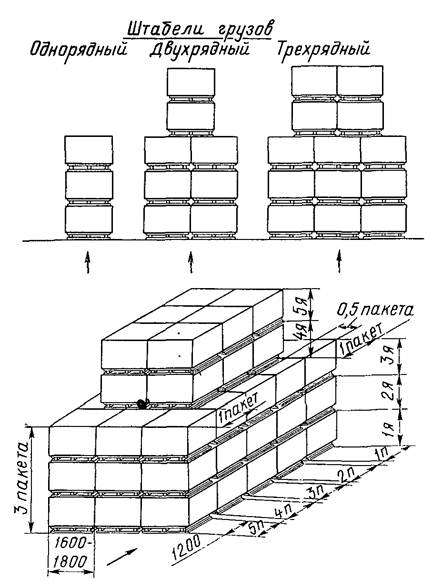

2.1. Складирование грузов в пакетах на поддонах размером 1200×1600 и 1200×1800 мм

2.1.1. Грузы в пакетах на поддонах размером 1200×1600 и 1200×1800 мм штабелируются высотой в два - пять ярусов в зависимости от рода груза, способа формирования пакета, устойчивости груза в пакете и штабеля, прочности тары.

Высота складирования груза в каждом конкретном случае должна устанавливаться портом и оговариваться в рабочей технологической документации порта.

2.1.2. Штабели грузов формируются погрузчиками с вилочными захватами (ГЗ) таким образом, чтобы через каждые три пакета по высоте создавались уступы шириной в один пакет со сторон направления штабелирования и в полпакета с двух других его сторон.

2.1.3. Предусматривается следующий порядок формирования штабеля (условно принят трехрядный штабель высотой до пяти ярусов, рис. 2.1.):

первый пакет устанавливается длинной стороной у ограничительной (габаритной) линии;

вплотную к нему боковой стороной ставятся второй и третий пакеты, образуя поперечный ряд первого яруса штабеля (1n);

на него ставятся без смещения по отношению к нижним пакетам пакеты второго и третьего ярусов (2я, 3я), образуя поперечный ряд штабеля;

затем вплотную к пакетам первого поперечного ряда первого яруса ставятся пакеты второго поперечного ряда (2n) первого, второго и третьего ярусов (1я, 2я, 3я);

на пакеты третьего яруса со смещением в полпакета ставятся пакеты четвертого яруса, а на них - пакеты пятого яруса (4я и 5я), образуя второй поперечный ряд (2n);

вплотную к сформированной части штабеля ставятся пакеты третьего поперечного ряда (3n) на полную высоту штабеля (пять ярусов) и четвертого поперечного ряда (4n);

пакеты пятого (последнего) поперечного ряда (5n) укладываются в три яруса, создавая тем самым устойчивый штабель грузов.

Рис. 2.1

2.1.4. Однорядные штабели формируются путем установки пакетов в три яруса по высоте без уступов.

2.1.5. Параметры штабелей из неустойчивых пакетов определяются портом в каждом конкретном случае.

2.1.6. Расформирование штабеля производится в обратном порядке.

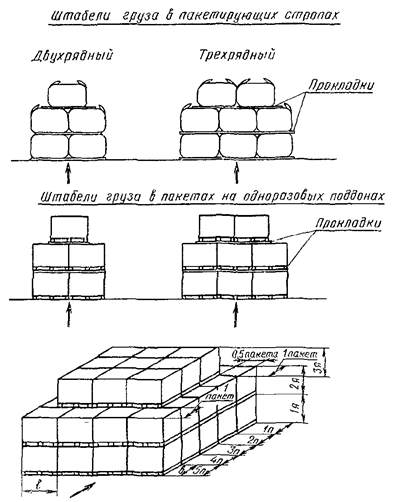

2.2. Складирование грузов в пакетах на одноразовых поддонах и в пакетирующих стропах

2.2.1. Грузы в пакетах на одноразовых поддонах и в пакетирующих стропах штабелируются высотой в два - три яруса и шириной не менее чем в два пакета (в зависимости от характеристики грузами устойчивости его в пакете).

Высота складирования конкретного груза, сформированного в пакеты, устанавливается портом и указывается в РТК.

2.2.2. Штабели грузов в пакетах на одноразовых поддонах формируются погрузчиками с вилочными ГЗ, а грузов в пакетирующих стропах - погрузчиками с различными ГЗ или со стрелой и крюковой подвеской таким образом, чтобы через два пакета по высоте делать уступы шириной в один пакет со сторон направления штабелирования и ъ полпакета с двух других его сторон.

2.2.3. Последовательность формирования штабелей приведена на примере складирования грузов в четырехрядный штабель (рис. 2.2):

по способу формирования штабеля из пакетов на поддонах 1200×1600 мм вначале устанавливаются последовательно вплотную друг к другу четыре пакета первого поперечного ряда (1n);

на него устанавливаются пакеты второго яруса (2я);

вплотную к пакетам первого поперечного ряда (1я и 2я) устанавливаются пакеты второго поперечного ряда (2n):

первый и второй ярус по четыре пакета, третий ярус - по три пакета со смещением на полпакета;

так же устанавливаются пакеты третьего и четвертого поперечных рядов;

последний поперечный ряд пакетов (5n) формируется так же, как и первый ряд (1n), в два яруса по высоте.

Рис. 2.2

2.2.4. При формировании штабелей из неустойчивых пакетов между ярусами укладывается сепарация (прокладки). В этом случае предусматривается следующая последовательность формирования штабеля:

после укладки пакетов первого поперечного ряда первого яруса (1n - 1я) на верхнюю плоскость пакетов укладывается прокладка для создания устойчивости первого и последующего ярусов. Длина прокладки должна быть равной всей длине поперечного ряда (из четырех пакетов) либо быть больше, чем длина двух пакетов; в первом случае на прокладку укладывается второй ярус пакетов, а во втором укладывается прокладка (вплотную к торцам уже уложенных) так, чтобы она перекрыла оставшуюся длину двух других пакетов, а затем укладываются пакеты второго яруса;

аналогично укладывается сепарация между пакетами первого и второго ярусов во всех поперечных рядах;

при необходимости на верхнюю плоскость второго яруса укладывается сепарация под третий ярус.

Примечания. 1. Пакеты верхних ярусов должны устанавливаться не менее чем на две доски, уложенные симметрично на пакеты нижнего яруса параллельно поперечным рядам.

2. В ряде случаев сепарация также укладывается под пакеты нижнего яруса (последовательно под каждый поперечный ряд).

3. Вопрос о необходимости укладки сепарации (прокладок), способе их размещения, количестве и длине решается портом в каждом конкретном случае.

2.2.5. В соответствии с изложенным формируются двух-, трех-, пятирядные и т.д. штабели.

2.2.6. Расформирование штабеля из пакетов на одноразовых поддонах и в пакетирующих стропах производится в обратной последовательности.

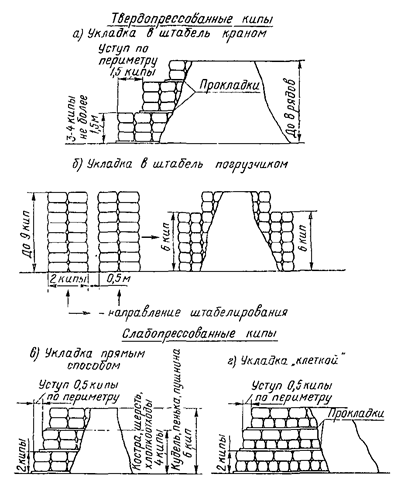

2.3. Складирование грузов в кипах

2.3.1. Грузы в твердопрессованных кипах укладываются в штабель в виде усеченной пирамиды краном, оснащенным подвеской с комплектом ГЗ, следующим способом (рис. 2.3, а):

сначала формируется первый ярус, состоящий по высоте из трех - четырех горизонтальных рядов кип общей высотой не более 1,5 м; кипы укладываются «подъемами» в одном направлении;

перед формированием второго яруса на верхний горизонтальный ряд кип первого яруса укладывается сепарация, на которую затем укладываются «подъемы» грузов второго яруса;

по периметру штабеля первого яруса оставляется уступ шириной полторы кипы и так же, как и первый ярус, укладывается второй ярус кип;

высота второго яруса должна быть равной высоте первого яруса;

третий ярус формируется соответственно второму с уступом в полторы кипы.

Рис. 2.3

2.3.2. Грузы в твердопрессованных кипах штабелируются погрузчиками с боковыми ГЗ (при условии последующего расформирования штабеля погрузчиками с такими же ГЗ) следующим образом (рис. 2.3, б):

вначале устанавливается первый «подъем» первого вертикального ряда (стопки), на него без смещения второй (третий) «подъем» с учетом высоты ряда в шесть кип;

рядом с ним (на одной линии) устанавливаются «подъемы второго и последующего вертикальных рядов (стопок) до требуемой ширины (длины) штабеля, при этом расстояние между стопками зависит от толщины захватных органов и не должно превышать 500 мм;

затем вплотную к уже установленным кипам в такой же последовательности на высоту до восьми кип устанавливается второй поперечный ряд стопок;

точно так же устанавливаются все последующие поперечные ряды штабеля, за исключением последнего, высота которого должна быть равной высоте первого - шесть кип.

2.3.3. Грузы в слабопрессованных кипах укладываются кранами в штабели в виде усеченной пирамиды следующим способом (рис. 2.3, в):

вначале вплотную друг к другу укладываются кипы нижнего горизонтального ряда по всей площади основания штабеля;

на первый ряд укладываются одна на другую без смещения кипы второго горизонтального ряда (см. рис. 2.3, в) либо второй ряд укладывается «клеткой» (вперевязку) (рис. 2.3, г);

на верхнюю плоскость первого яруса укладывается сепарация, на которой аналогично формируется второй, а затем и третий ярус штабеля;

кипы второго и третьего ярусов устанавливаются таким образом, чтобы по периметру штабеля был уступ шириной в полкипы, высота ярусов - две кипы.

2.3.4. Расформирование штабелей грузов в кипах выполняется в порядке, обратном описанному в пп. 2.3.1 - 2.3.3.

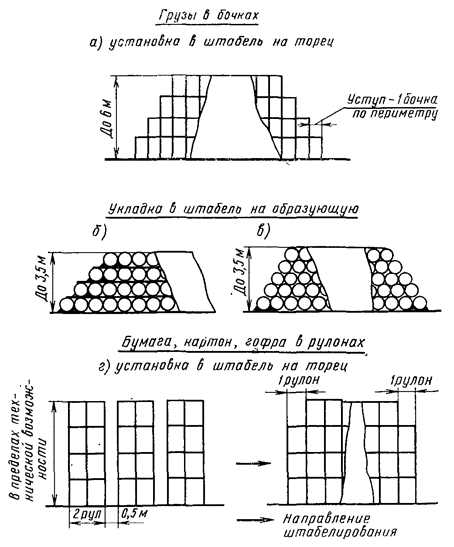

2.4. Складирование катно-бочковых грузов

2.4.1. Грузы в бочках, перегружаемые в положении «на торец» устанавливаются в штабели в виде усеченной пирамиды краном, оснащенным подвеской с комплектом ГЗ, следующим образом (рис. 2.4, а):

вначале вплотную друг к другу ставятся бочки нижнего яруса;

на бочки нижнего яруса с уступами в одну бочку по периметру штабеля устанавливается второй ярус бочек без смещения по отношению к нижележащему слою (при отсутствии сепарации);

точно так же формируются все последующие ярусы.

Рис. 2.4

Примечание. При необходимости между ярусами бочек укладывается сепарация, при этом каждая из бочек верхнего яруса должна опираться не менее чем на две доски.

2.4.2. Грузы в бочках, перегружаемые в положении «на образующую», укладываются в штабели краном, оснащенным подвеской с комплектом храпцов, с прокладками между ярусами либо в углубления между бочками нижележащего яруса.

а) Складирование бочек с прокладками между ярусами производится следующим образом (рис. 2.4, б):

вначале укладывается первый «подъем», от которого формируется штабель как по длине, так и по ширине;

перед подачей второго «подъема» две крайние со стороны проезда либо границы склада бочки надежно подклиниваются;

вплотную к первому укладывается второй «подъем» таким образом, чтобы бочки стыковались по образующей либо торцами;

при стыковке по образующей «подъемы» укладываются по всей длине или ширине штабеля и в последнем «подъеме» предпоследние и последние к проезду бочки надежно подклиниваются по образующей;

при стыковке торцами крайние бочки, а также вторые от края бочки в каждом «подъеме» подклиниваются по всей длине либо ширине склада, а в дальнейшем укладка «подъемов» производится в том же порядке без подклинивания бочек до последнего ряда «подъемов», в котором крайние бочки со стороны проезда и предпоследние бочки также подклиниваются;

на первый ярус бочек укладывается сепарация (прокладки) и на ней так же, как и первый ярус, формируется второй ярус, но с уступом в одну бочку с двух противоположных боковых сторон штабеля; штабель имеет форму усеченной пирамиды.

б) Складирование без прокладок производится следующим образом (рис. 2.4, в):

порядок укладывания бочек первого яруса аналогичен указанному в п. 2.4.2, а;

бочки второго яруса укладываются в углубления между соседними бочками первого яруса;

как и второй ярус, формируются последующие ярусы бочек; штабель имеет форму усеченной пирамиды.

2.4.3. Грузы в бочках, перегружаемые в положении «на образующую», укладываются в штабели погрузчиками, оснащенными многовилочными (штыревыми) захватами, следующим образом (см. рис. 2.4, в):

первый «подъем» укладывается на покрытие склада (либо на сепарацию); крайние и предпоследние бочки (со стороны границы склада) подклиниваются;

на нижний ярус «подъемов» по всей ширине (длине) штабеля и в углубления между бочками нижележащего яруса укладываются «подъемы» следующего яруса по высоте;

вплотную к первому вертикальному ряду бочек в том же порядке укладываются бочки второго и последующих вертикальных рядов; штабель имеет форму усеченной пирамиды.

2.4.4. Рулоны бумаги, перегружаемые в положении «на торец», устанавливаются в штабели погрузчиками с боковыми ГЗ следующим образом (рис. 2.4, г):

на подготовленное покрытие склада (застеленное листами бумаги, картона либо другими сепарационными материалами) ставится первый «подъем» из нескольких рулонов (в зависимости от типа ГЗ); на него без смещения устанавливаются следующие «подъемы» до требуемой высоты;

рядом в направлении, перпендикулярном движению погрузчика, устанавливается следующая стопка «подъемов»; расстояние между стопками зависит от толщины захватных органов погрузчика и, как правило, не превышает 500 мм;

второй и следующие поперечные ряды штабеля формируются, как и первый ряд; высота крайних с торцов стопок штабеля на один рулон ниже.

2.4.5. Расформирование штабелей катно-бочковых грузов производится в обратной последовательности (пп. 2.4.1 - 2.4.4).

2.5. Складирование грузов в ящиках

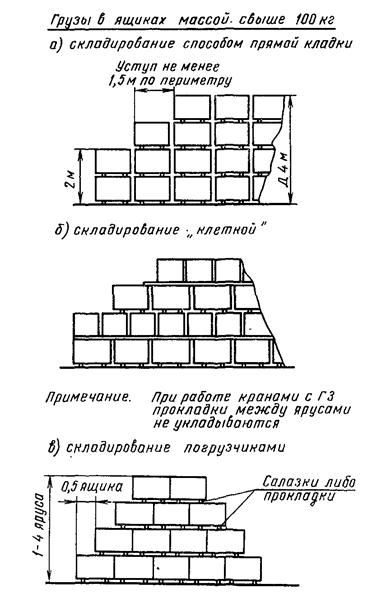

2.5.1. Грузы в ящиках массой свыше 100 кг без пакетов формируются в штабели краном способом прямой кладки или «клеткой».

Складирование краном способом прямой кладки производится следующим образом (рис. 2.5, а):

послойно либо стопками устанавливаются ящики первого яруса на высоту до 2 м;

второй ярус штабеля устанавливается так же, как и первый, с таким расчетом, чтобы по периметру штабеля был уступ не менее 1,5 м;

третий ярус устанавливается, как и второй; при формировании штабеля после каждого яруса под ящики укладываются прокладки.

Рис. 2.5

Формирование «клеткой» (рис. 2.5, б) производится следующим образом:

укладываются ящики первого ряда;

на них вперевязку укладывается второй ряд ящиков;

соответственно первому и второму укладываются все последующие ряды во всех ярусах;

после каждого яруса под ящики укладываются прокладки.

Высота каждого яруса 2 м, а по периметру должен быть оставлен уступ шириной 1,5 м.

2.5.2. Грузы в ящиках массой свыше 100 кг штабелируются погрузчиками с вилочными ГЗ ровными рядами, шириной не менее двух ящиков, высотой в один-четыре яруса (рис. 2.5, в);

при необходимости на покрытие склада укладывается сепарация, а также прокладки (для ящиков без салазок);

каждый последующий ярус устанавливается на нижележащий с уступом с двух боковых сторон на половину ширины ящика;

при складировании ящиков без салазок между ярусами и под нижний ярус укладываются прокладки.

2.5.3. Расформирование штабелей производится в обратном порядке.

2.6. Складирование металлов

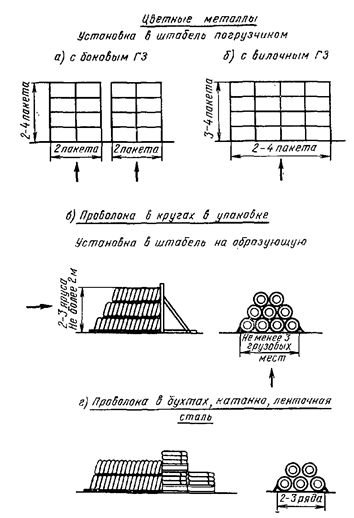

2.6.1. Штабели грузов из цветных металлов в пакетах без поддонов формируются с помощью погрузчиков с боковыми и вилочными ГЗ ровными рядами, не менее чем в два пакета по ширине, три - четыре по высоте, следующим образом (рис. 2.6, а и б):

устанавливается первая стопка «подъема» на высоту в два - четыре пакета;

рядом с этой стопкой устанавливается вторая с минимально возможным разрывом (при работе погрузчиков с боковыми ГЗ) либо вплотную (при работе погрузчиков с вилочными ГЗ) и т.д. на всю ширину первого поперечного ряда штабеля;

вплотную к первому ряду также на высоту в два - четыре пакета устанавливается второй поперечный ряд;

так же формируются последующие поперечные ряды.

Рис. 2.6

При формировании штабелей грузов из цветных металлов в пакетах без поддонов в ряде случаев для выравнивания штабеля и создания ему большей устойчивости между «подъемами» каждого яруса укладываются прокладки, по возможности по всей ширине штабеля, в поперечном направлении.

2.6.2. Штабели грузов из проволоки в бухтах (кругах) формируются с помощью погрузчиков с вилочными (штыревыми) ГЗ следующим образом (рис. 2.6, в):

устанавливаются специальные упоры либо создаются упоры из того же груза, уложенного на поддоны (рис. 2.6, г);

вплотную к упорам (с некоторым уклоном) ставится первый «подъем» на образующую; с наружной стороны этот «подъем» подклинивается;

вплотную к первому «подъему» и к упору ставятся следующие «подъемы»; бухты (круги) последнего «подъема» с внешней стороны также подклиниваются;

на нижний ряд «подъемов» устанавливается второй вертикальный ряд таким образом, чтобы бухты (круги) попали в углубление между соседними бухтами (кругами) нижележащего яруса;

вплотную к сформированной части штабеля в такой же последовательности устанавливается следующая группа «подъемов» и т.д. на полную длину штабеля.

2.6.3. Штабели грузов из проволоки в бухтах (кругах) формируются с помощью кранов, оснащенных вилочными ГЗ либо стропами, в порядке, указанном в п. 2.6.2, но не поперечными вертикальными рядами, а поярусно.

2.6.4. Металл в пачках штабелируется краном способом прямой кладки и «клеткой».

Рис. 2.7

Складирование металла в пачках с салазками способом прямой кладки (рис. 2.7, а) производится следующим образом:

первый «подъем» укладывается на покрытие склада;

на первый «подъем» без смещения укладывается следующий и т.д.;

к сформированной стопке пачек на всю ширину штабеля укладываются следующие стопки таким образом, чтобы при дальнейшем расформировании штабеля было возможно завести между грузом стропы либо ГЗ;

к первому поперечному ряду точно так же укладываются «подъемы» следующих рядов.

Примечание. При формировании штабеля из металла в пачках без салазок под нижний ярус и между ярусами «подъема» укладываются прокладки.

Складирование грузов «клеткой» (пачки без салазок) (рис. 2.7, б) производится следующим образом:

первый «подъем» укладывается на прокладки, уложенные на покрытие;

второй «подъем» укладывается перпендикулярно первому так, чтобы концы пачек выходили за пределы нижнего «подъема» симметрично;

третий «подъем» укладывается так же, как и первый (исключая прокладки), и т.д.;

после укладки первой стопки «подъемов» формируется вторая стопка и последующие.

2.6.5. Металл в пачках штабелируется погрузчиками с вилочными ГЗ аналогично формированию штабеля краном способом прямой кладки (см. рис. 2.7, а).

Примечание. В случае, если в дальнейшем штабель может быть расформирован краном, стопки «подъема» должны быть уложены таким образом, чтобы между ними можно было завести стропы либо ГЗ.

2.6.6. Толстолистовая сталь штабелируется кранами с ГЗ либо стропами способом прямой кладки и «клеткой»:

а) При складировании способом прямой кладки (рис. 2.7, в):

формируется первая стопка «подъемов», между которыми укладываются прокладки, количество и размещение которых зависит от длины листов и их характеристики;

затем формируются следующие стопки «подъемов», при этом расстояние между соседними стопками определяется исходя из условия возможности строповки грузов при расформировании штабелей.

б) При складировании «клеткой» (рис. 2.7, г):

на прокладки укладываются рядом несколько «подъемов»;

на них в поперечном направлении укладываются следующие «подъемы» и т.д. до полной высоты штабеля.

2.6.7. Сортовой металл и трубы в связках штабелируются краном со стропами способом прямой кладки с прокладками и «клеткой».

При складировании способом прямой кладки с прокладками (рис. 2.7, д):

на прокладки укладываются в поперечном направлении «подъемы» первого яруса на таком расстоянии друг от друга, чтобы была обеспечена возможность их строповки при расформировании штабеля;

вдоль «подъемов» первого яруса укладываются прокладки, на которые укладываются «подъемы» второго яруса, и т.д.;

при высоте штабеля более 3 м с двух сторон штабеля предусматривается уступ шириной 1,3 м;

далее «подъемы» в штабель укладываются аналогично изложенному выше.

Складирование без прокладок «клеткой» производится способом, изложенным в п. 2.6.6, б (рис. 2.7, е).

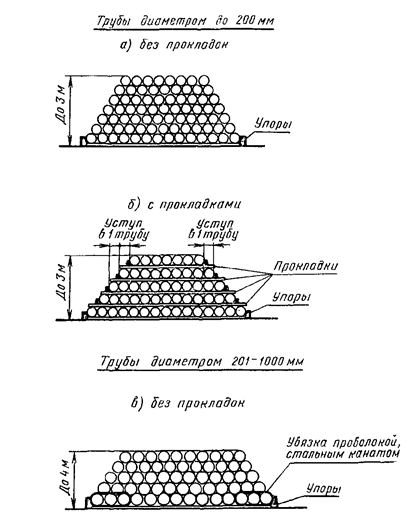

2.6.8. Трубы диаметром до 200 мм штабелируются краном способом прямой кладки без прокладок и с прокладками.

а) При складировании способом прямой кладки без прокладок (рис. 2.8, а):

формируется первый ярус труб и крайние трубы с одной и другой стороны штабеля вдоль образующей надежно подклиниваются;

на нижний ярус в углубления между соседними трубами укладываются трубы следующего яруса и т.д. до требуемой высоты штабеля.

Рис. 2.8

б) При складировании способом прямой кладки с прокладками (рис. 2.8, б):

на прокладки укладывается, как при способе прямой кладки без прокладок, первый ярус труб;

на него укладываются прокладки и на них - следующий ярус с уступом на одну трубу с двух сторон штабеля; крайние трубы второго яруса вдоль образующих надежно подклиниваются;

следующие ярусы труб укладываются, как второй.

2.6.9. Металлические трубы диаметром 201 - 1000 мм штабелируются следующим образом (рис. 2.8, в):

вначале на месте складирования труб (в границах штабеля) устанавливаются надежные упоры;

первый «подъем» труб укладывается на прокладки вплотную к упорам и три крайние трубы скрепляются между собой проволокой, тросами или струбцинами;

точно так же укладывается последний «подъем» нижнего яруса, три трубы которого, ближайшие к упорам, скрепляются;

трубы всех верхних ярусов укладываются в углубления между соседними трубами нижележащих ярусов.

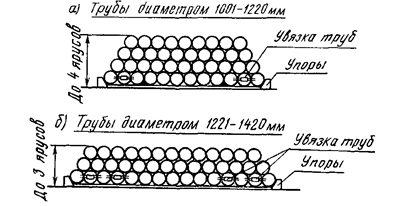

2.6.10. Металлические трубы диаметром 1001 - 1420 мм укладываются в штабели перпендикулярно линии кордона кранами, оснащенными неавтоматическими ГЗ, способом, описанным в п. 2.6.9, за исключением того, что трубы диаметром 1420 мм в нижнем ряду скрепляются между собой по пять штук с двух сторон штабеля (рис. 2.9, а и б).

Рис. 2.9

2.6.11. Металлические трубы диаметром 1001 - 1420 мм укладываются в штабели перпендикулярно линии кордона кранами с автоматическими ГЗ следующим образом (рис. 2.10):

устанавливают надежные упоры по три с каждой стороны штабеля: один в средней части трубы, два на расстоянии 1 м от торцов трубы;

на месте складирования на покрытие укладываются подкладки из досок толщиной 40 мм из расчета не менее трех по длине трубы; на подкладки предварительно прибиваются клинья, между которыми должно быть расстояние:

|

400 мм |

для труб диаметром до |

1020 мм, |

|

450 мм |

- « - |

1220 мм, |

|

500 мм |

- « - |

1420 мм; |

количество (шаг) клиньев по ширине штабеля зависит от характеристики труб и высоты штабеля, но в любом случае каждые три трубы нижнего яруса должны подклиниваться;

вплотную к упорам укладывается первая труба, а рядом устанавливаются все трубы нижнего яруса (при необходимости упоры, установленные со стороны штабеля, противоположной направлению укладки, должны быть сдвинуты до момента плотного прилегания к крайней трубе);

перед складированием труб второго и последующих ярусов-по пять труб нижнего яруса с каждой стороны штабеля должны быть увязаны: первые три трубы крепятся между собой тросами диаметром до 24 мм в 2 нити; третья и пятая - тросами в 3 нити; натяжение троса производится талрепом;

формирование второго и последующих ярусов штабелей осуществляется последовательно начиная с середины к упорам;

трубы второго яруса укладываются в углубления между трубами нижнего яруса начиная с седловины между первой и второй трубами;

трубы третьего яруса укладываются со смещением в одну трубу к центру штабеля;

в дальнейшем четные ряды укладываются так же, как и второй, нечетные - как третий.

Рис. 2.10

Примечание. Тип и диаметр тросов для крепления труб выбираются портом в зависимости от размера труб, высоты штабелирования и конструкции упоров.

2.6.12. Толстолистовая сталь, связки проката черных металлов и труб, трубы и другие изделия штабелируются кранами с электромагнитами следующим способом:

толстолистовая сталь укладывается вертикальными стопками без прокладок (при условии расформирования штабеля кранами с электромагнитами) и «клеткой» (при условии дальнейшего расформирования кранами с захватами либо стропами) в соответствии с п. 2.6.6;

сортовой металл и трубы в связках укладываются поярусно и «клеткой» способом, указанным в п. 2.6.7;

трубы диаметром до 1420 мм укладываются поярусно в соответствии с пп. 2.6.8 - 2.6.11.

Примечание. Кран, перегружающий магнитами толстолистовую сталь, связки, трубы и другие металлогрузы, должен быть оборудован страхующим устройством и разворотным механизмом, ориентирующим в нужном направлении «подъем» (при формировании штабеля) и магниты (при его расформировании).

2.6.13. Чугун в чушках, металлолом, металлические шары складируются при помощи кранов с магнитами, при этом штабель должен формироваться в направлении от подпорных стенок к середине штабеля.

2.6.14. Расформирование штабелей производится в обратной последовательности.

2.7. Складирование лесных грузов

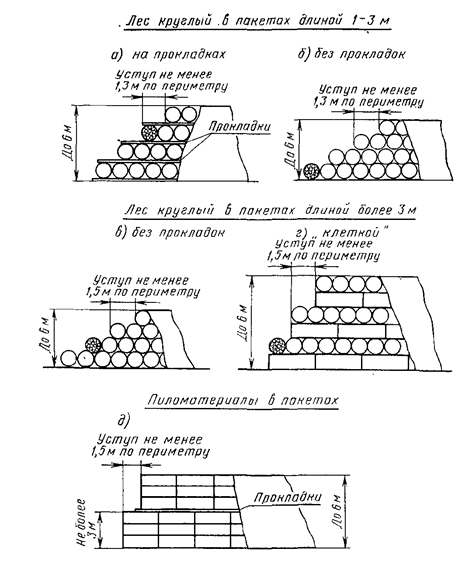

2.7.1. Лес круглый длиной 1 - 3 м в пакетах укладывается в штабели с прокладками между ярусами и без прокладок.

а) При складировании с прокладками между ярусами (рис. 2.11, а):

на прокладки укладываются вплотную друг к другу пакеты леса по всей площади штабеля (высота яруса - один пакет);

на первый ярус пакетов укладываются прокладки и устанавливается второй ярус пакетов с учетом образования уступа по периметру шириной 1,3 м;

последующие ярусы устанавливаются, как второй.

б) При складировании в углубления между пакетами (рис. 2.11, б):

на покрытие склада либо на прокладки укладываются пакеты первого яруса вплотную друг к другу;

на первый ярус в углубления между пакетами первого яруса укладываются пакеты второго яруса, при этом по всему периметру должен быть предусмотрен уступ шириной не менее 1,3 м; так же как второй, укладываются пакеты последующих ярусов.

Рис. 2.11

2.7.2. Лес круглый длиной более 3 м в пакетах штабелируется с укладкой их в углубления между нижними пакетами и «клеткой».

а) При складировании в углубления между пакетами штабели формируются способом, указанным в п. 2.7.1 б, но по периметру после укладки каждого яруса должен предусматриваться уступ шириной 1,5 м (рис. 2.11, в).

б) При складировании «клеткой» с высотой яруса 1 м (рис. 2.11, г):

по всей площади штабеля укладываются пакеты первого яруса;

пакеты каждого последующего яруса располагаются перпендикулярно пакетам каждого нижележащего яруса, при этом через каждые два яруса по всему периметру штабеля выполняется уступ не менее 1,5 м.

2.7.3. Пиломатериалы в пакетах штабелируются следующим образом (рис. 2.11, д):

по всей площади штабеля укладываются «подъемы» первого яруса, состоящего из трех (по высоте) горизонтальных рядов; высота яруса - до 3 м;

второй ярус «подъемов» укладывается с уступом по периметру в 1,5 м.

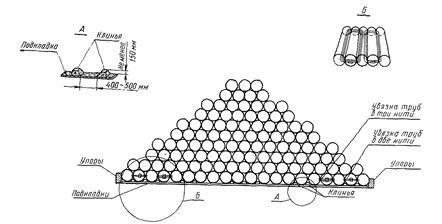

2.7.4. Лес круглый длиной более 3 м без пакетов. Штабель из круглого леса беспакетным способом формируется кранами, оснащенными лесными грейферами либо стропами.

Штабели располагаются с направлением «подъемов» перпендикулярно линии причала, а размеры их должны соответствовать Нормам технического проектирования морских портов (ВНТП 01-78).

Предварительно в пределах ширины штабеля устанавливаются упоры (стойки), рассчитанные на навал груза. Число упорных стоек должно быть не менее двух по длине «подъема».

Штабели формируются ярусами высотой в один «подъем» начиная от упоров к центру штабеля по всей ширине штабеля.

Высота штабеля не должна превышать высоту стоек упоров, но в любом случае должна быть не более 6 м при подаче груза кранами со стропами и не более 10 м при работе грейфером (при условии последующего расформирования штабеля краном с грейфером).

Штабели должны формироваться таким образом, чтобы отдельные бревна не выступали за габариты, установленные п. 1.3.

2.7.5. Расформирование штабелей лесных грузов производится в обратной последовательности.

2.8. Складирование навалочных грузов

2.8.1. Навалочные грузы штабелируются на открытых складских площадках, ограждаемых подпорными стенками. Формирование штабеля должно идти в направлении от подпорных стенок к середине. Высота груза у подпорной стенки должна быть ниже стенки на 20 - 30 см.

3. ТИПОВЫЕ СПОСОБЫ И ПРИЕМЫ ВЫПОЛНЕНИЯ ВСПОМОГАТЕЛЬНЫХ ПРР ПРИ СКЛАДИРОВАНИИ ГРУЗОВ

3.1. Подготовка мест для формирования штабеля

3.1.1. Производитель работ определяет место, размеры штабеля и способ его формирования.

3.1.2. Место складирования груза, проходы и проезды очищаются от мусора, льда и снега.

3.1.3. В отведенном месте (зоне) концентрируется необходимый сепарационный, подпорный и крепежный материал (доски, брусья, подтоварники и др.), обеспечивающий устойчивое положение штабеля и исключающий порчу груза.

3.1.4. Основание под штабель должно быть горизонтальным. Как исключение допускается небольшой уклон (1 - 2°) площадки.

3.1.5. При необходимости на площадке заранее раскладываются подкладки либо прокладки, укладываются подтоварники, прибиваются либо устанавливаются упоры и т.д.

При формировании штабелей грузов погрузчиками и необходимости установки под груз прокладок они укладываются перед подачей «подъема» только в местах формирования штабеля таким образом, чтобы прокладки не мешали подъезду.

3.1.6. При складировании на открытых площадях грузов крытого хранения высота прокладок (подтоварников) должна исключить возможность подноски груза.

Концы прокладок не должны выступать за пределы штабеля более чем на 10 см.

3.1.7. При формировании штабелей грузов из труб, проволоки в бухтах и ряда других грузов в местах формирования штабелей должны быть заранее установлены необходимые упоры, рассчитанные на удержание соответствующего груза.

3.1.8. При установке прокладок между отдельными «подъемами» толщина их должна обеспечивать беспрепятственный вывод ГЗ из-под груза. Количество прокладок под грузом выбирается исходя из характеристики груза, его длины и устойчивости штабеля.

3.1.9. Прокладки под отдельные грузы должны быть одной высоты и располагаться симметрично по отношению основания груза, ближе к его краям.

3.2. Укрытие (раскрытие) штабелей брезентами

3.2.1. Закрывать штабель брезентом следует путем раскатывания, а открывать - методом скатывания. Эти операции должны производить двое рабочих.

3.2.2. Штабель закрывается брезентом следующим образом:

скатанные в рулоны брезенты, уложенные на плоском поддоне, краном с подвеской для поддонов подаются на верхнее основание штабеля ближе к его середине:

двое рабочих, убедившись в устойчивости штабеля и отдельных его мест, по приставным лестницам поднимаются на штабель, отстрапливают поддон и снимают с него брезент;

порожний поддон краном убирается со штабеля;

рулоны брезента на верхнем основании штабеля рабочие раскатывают, не подходя к краям штабеля ближе 1 м;

вначале раскатываются брезенты, укрывающие стороны штабеля, для чего рулоны устанавливаются у мест раскатки параллельно стороне штабеля и концы их связываются между собой растительным тросом;

после этого при помощи багров рулоны сталкиваются вниз (рабочие должны находиться в положении, исключающем при этом возможность их падения);

затем раскатывается брезент, закрывающий среднюю часть штабеля, при этом он должен перекрывать каждый из уже уложенных брезентов не менее чем на 0,5 м;

рабочие по приставным лестницам опускаются со штабеля вниз и крепят брезент к нижнему основанию штабеля растительным тросом, один конец которого закрепляется в петлях на кромках брезентов.

3.2.3. Раскрытие штабеля выполняется следующим образом:

рабочие освобождают брезенты от креплений у основания штабеля;

по приставным лестницам поднимаются на верхнее основание штабеля;

один полог среднего брезента с помощью растительного троса поднимается на штабель;

часть брезента, находящаяся на штабеле, скатывается в рулон и при помощи багров брезент сбрасывается со штабеля;

снимаются крепления, связывающие два других брезента, и рабочие, находясь на штабеле, с помощью багров сбрасывают брезенты вниз;

после этого рабочие спускаются по приставным лестницам со штабеля и на покрытии склада скатывают брезенты в рулоны и укладывают их на поддоны (при необходимости с помощью крана либо погрузчика).

3.2.4. Размеры брезентов, используемых для закрытия штабелей, должны соответствовать размерам штабелей.

3.3. Подача сепарации на штабель

3.3.1. Мелкая сепарация длиной до 1 м (клинья, бруски, подкладки и др.) транспортируется в металлических ковшах погрузчиками с вилочными ГЗ либо в кузовах автомобилей с закрытыми бортами.

3.3.2. Сепарация длиной более 1 м формируется в прочно увязанные пакеты высотой не более 1,2 м.

3.3.3. Пакеты сепарации длиной до 3 м допускается перевозить на вилах погрузчика, свыше 3 м - только в кузовах автомобилей либо на прицепах с надежным креплением.

3.3.4. Крепежные материалы (талрепы, зажимы, укрутки и т.п.) перевозятся в металлических ковшах либо укладываются на поддоны, надежно увязываются и транспортируются погрузчиками с вилочными ГЗ.

3.3.5. Подача сепарации и крепежных материалов осуществляется на штабели кранами, оснащенными соответствующими ГЗ, либо погрузчиками с вилочными ГЗ с соблюдением всех требований безопасности.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. Наряду с требованиями настоящего РД при производстве работ по формированию и расформированию штабелей следует руководствоваться правилами безопасности труда, правилами технической эксплуатации, правилами морской перевозки опасных грузов, изложенными в действующих нормативных документах.

4.2. Типовые способы и приемы работ, с применением перегрузочных машин, оснащенных ГЗ, выполняются с учетом требований РД 31.41.06-82.

4.3. Любая сторона основания штабеля должна быть не меньше его высоты.

4.4. Производство работ по укрытию-раскрытию штабелей при обледенении брезентов запрещается.

СОДЕРЖАНИЕ