| Информационная система |  |

|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Автомобильные транспортные средства

ГРУЗЫ БАЛАНСИРОВОЧНЫЕ КОЛЕС

Технические требования и методы испытаний

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1. РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт «НАМИ» (ФГУП «НАМИ»)

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 июля 2010 г. № 146-ст

4. ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

|

4. Классификация и основные размеры.. 3 Приложение А (рекомендуемое) Типовые формы документов, оформляемых в процессе испытаний. 15 |

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Автомобильные транспортные средства ГРУЗЫ БАЛАНСИРОВОЧНЫЕ КОЛЕС Технические требования и методы испытаний Vehicles. Wheel balancing weights. Technical requirements and test methods |

Дата введения - 2010-09-15

1. Область применения

Настоящий стандарт распространяется на балансировочные грузы, предназначенные для установки на ободья автомобильных колес с пневматическими шинами с целью устранения дисбаланса.

Стандарт устанавливает требования к основным типам балансировочных грузов.

Стандарт не распространяется на балансировочные грузы для колес с регулируемым давлением воздуха в шинах и спицевых колес мотоциклов.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 50779.30-95 Статистические методы. Приемочный контроль качества. Общие требования

ГОСТ Р 53824-2010 Автомобильные транспортные средства. Колеса неразборные. Технические требования и методы испытаний

ГОСТ Р ИСО 2859-1-2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО/ТО 8550-1-2007 Статистические методы. Руководство по выбору и применению систем статистического приемочного контроля дискретных единиц продукции в партиях. Часть 1. Общие требования

ГОСТ 209-75 Резина и клей. Методы определения прочности связи с металлом при отрыве

ГОСТ 3778-98 Свинец. Технические условия

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 балансировочный груз: Груз, предназначенный для установки на ободья автомобильных колес с пневматическими шинами с целью устранения дисбаланса.

3.2 прижимная пружина: Пружина, предназначенная для закрепления балансировочного груза на ободе колеса.

3.3 клеевая основа: Основа, предназначенная для установки балансировочного груза на ободьях колес из легких сплавов.

4. Классификация и основные размеры

4.1. Балансировочные грузы, предназначенные для устранения дисбаланса колес с пневматическими шинами автомобилей, в зависимости от способа установки их на ободья колес автомобилей, изготавливают двух видов:

а) балансировочные грузы с прижимной пружиной, предназначенные для установки на ободья стальных колес и колес из легких сплавов;

б) балансировочные грузы с клеевой основой, предназначенные для установки на ободья колес из легких сплавов.

4.2. Классификация балансировочных грузов с прижимной пружиной по типам1) и их исполнениям приведена в таблице 1.

___________

1) Балансировочные грузы каждого типа могут иметь одну или две пружины.

Таблица 1

|

Исполнение |

|

|

Р - разъемный |

РА - для монтажа на бортовые закраины глубоких ободьев с условным обозначением номинального посадочного диаметра 12, 13, 14, 15, 16 для легковых и грузовых автомобилей малой грузоподъемности; РБ - для монтажа на бортовую закраину разборных ободьев с условным обозначением номинального посадочного диаметра 15, 18, 20, 22,5 для грузовых автомобилей, автобусов, троллейбусов, прицепов и полуприцепов. Эти балансировочные грузы могут быть использованы также для монтажа на отъемную бортовую закраину ободьев, состоящих из двух или трех частей; РВ - для монтажа на отъемную бортовую закраину разборных ободьев с условным обозначением номинального посадочного диаметра 15, 18, 20, 22,5 для грузовых автомобилей, автобусов, троллейбусов, прицепов и полуприцепов |

|

Н - неразъемный |

НА - для монтажа на бортовую закраину глубоких ободьев с шириной профиля по ГОСТ Р 53824 с условным обозначением номинального диаметра 12, 13, 14, 15, 16 для легковых и грузовых автомобилей малой грузоподъемности; НБ - для монтажа на бортовую закраину разборных ободьев с условным обозначением номинального диаметра 15, 18, 20, 22,5 для грузовых автомобилей, автобусов, троллейбусов, прицепов и полуприцепов |

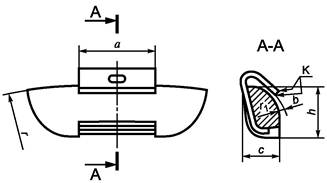

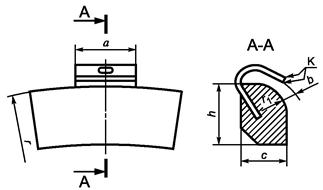

4.3. Размеры балансировочных грузов в исполнении РА должны соответствовать рисунку 1 и таблице 2.

Рисунок 1

Таблица 2

|

Размеры балансировочных грузов, мм, при их массе, г, имеющей предельные отклонения ± 2 г |

|||||

|

20; 30 |

40; 50; 60*; 75*; 100* |

||||

|

Ширина прижимной пружины a, не менее |

10 |

15 |

|||

|

Толщина бортовой закраины обода, не более |

2,5 |

3,6 |

4,0 |

5,0 |

6,0** |

|

Посадочный зазор b, не более |

1,8 |

2,5 |

3,0 |

3,5 |

5,2** |

|

Ширина профиля груза c, не более |

11 |

||||

|

Высота профиля груза h, не более |

16 |

||||

|

Радиус профиля груза r1 ± 0,5 |

8 |

||||

|

Наружный радиус груза r ± 15 |

195 |

||||

|

* Для стальных и чугунных грузов допускается предельное отклонение массы ± 5 г. ** Размеры для колес из легких сплавов. |

|||||

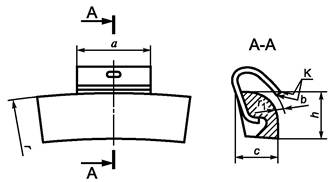

4.4. Размеры балансировочных грузов в исполнении РБ должны соответствовать рисунку 2 и таблице 3.

Рисунок 2

Таблица 3

|

Размеры балансировочных грузов, мм, при их массе, г, имеющей предельные отклонения ± 5 г* |

||||

|

100; 125; 150; 200; 250; 300 |

||||

|

Толщина бортовой закраины обода, не более |

6,0 |

7,0 |

8,0 |

8,5 |

|

Посадочный зазор b, не более |

4,5 |

5,0 |

5,5 |

6,0 |

|

Ширина прижимной пружины a, не менее |

20 |

|||

|

Ширина профиля груза c, не более |

20 |

|||

|

Высота профиля груза h, не более |

26 |

|||

|

Радиус профиля груза r1 ± 1,5 |

12 |

|||

|

Наружный радиус груза r ± 10 |

290 |

|||

|

* Для стальных и чугунных грузов допускается предельное отклонение массы ± 10 г. |

||||

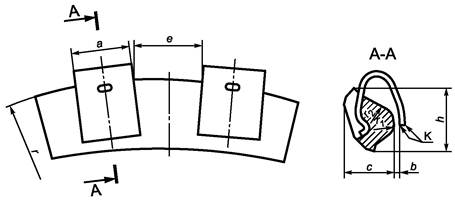

4.5. Размеры балансировочных грузов в исполнении РВ должны соответствовать рисунку 3 и таблице 4.

Рисунок 3

Таблица 4

|

Размеры балансировочных грузов, мм, при их массе, г, имеющей предельные отклонения ± 5 г* |

||||

|

100; 150; 200; 250 |

300; 400 |

|||

|

Количество прижимных пружин |

1 |

2 |

||

|

Расстояние между прижимными пружинами e ± 5 |

- |

55 |

||

|

Толщина отъемной бортовой закраины обода, не более |

6,0 |

7,0 |

8,0 |

|

|

Посадочный зазор b, не более |

4,5 |

5,0 |

5,5 |

|

|

Ширина прижимной пружины a, не менее |

20 |

|||

|

Ширина профиля груза c, не более |

18 |

|||

|

Высота профиля груза h, не более |

25 |

|||

|

Радиус профиля груза: |

||||

|

r1 ± 0,5 |

5 |

|||

|

r2 ± 0,5 |

18 |

|||

|

Наружный радиус груза r ± 10 |

290 |

|||

|

* Для стальных и чугунных грузов допускается предельное отклонение массы ± 10 г. |

||||

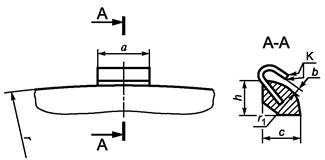

4.6. Размеры балансировочных грузов в исполнении НА должны соответствовать рисунку 4 и таблице 5.

Рисунок 4

Таблица 5

|

Размеры балансировочных грузов, мм, при их массе, г, имеющей предельные отклонения ± 2 г |

|||||

|

10; 20; 30 |

40; 50; 60*; 70*; 80*; 90* |

||||

|

Ширина прижимной пружины a, не менее |

12 |

20 |

|||

|

Толщина бортовой закраины обода, не более |

2,5 |

3,6 |

4,0 |

5,0 |

6,0 |

|

Посадочный зазор |

1,8 |

2,5 |

3,0 |

3,5 |

5,0 |

|

Ширина профиля груза c, не более |

11 |

||||

|

Высота профиля груза h, не более |

20 |

||||

|

Радиус профиля груза r1 ± 1 |

8 |

||||

|

Наружный радиус груза r ± 15 |

195 |

||||

|

* Для стальных и чугунных грузов допускается предельное отклонение массы ± 5 г. |

|||||

4.7. Размеры балансировочных грузов в исполнении НБ должны соответствовать рисунку 5 и таблице 6.

Рисунок 5

Таблица 6

|

Размеры балансировочных грузов, мм, при их массе, г, имеющей предельные отклонения ± 5 г |

||||

|

100; 150; 200; 250; 300 |

||||

|

Толщина бортовой закраины обода, не более |

6,0 |

7,0 |

8,0 |

8,5 |

|

Посадочный зазор b ± 0,4 |

4,5 |

5,0 |

5,5 |

6,0 |

|

Ширина прижимной пружины a ± 0,5 |

20 |

|||

|

Ширина профиля груза c, не более |

18 |

|||

|

Высота профиля груза h, не более |

32 |

|||

|

Радиус профиля груза r1 ± 1,5 |

12 |

|||

|

Наружный радиус груза r ± 10 для ободьев с номинальным посадочным диаметром: |

||||

|

- 15 |

233 |

|||

|

- 20 |

290 |

|||

|

* Для стальных и чугунных грузов допускается предельное отклонение массы ± 10 г. |

||||

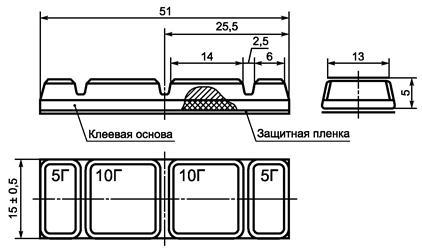

4.8. Габаритные и присоединительные размеры в мм блока балансировочных грузов с клеевой основой массой (30 ± 1) г или (60 ± 2) г должны соответствовать рисунку 6.

Рисунок 6

5. Технические требования

5.1. Балансировочные грузы должны соответствовать требованиям настоящего стандарта и конструкторской документации (КД), утвержденной в установленном порядке.

Прочность удержания балансировочного груза с прижимной пружиной на колесе в сборе с шиной должна противостоять нагрузке не менее 100 Н, приложенной поочередно в осевом и окружном направлениях.

5.3. Конструкция груза должна обеспечивать его контакт с наружной закраиной обода не менее чем в двух точках.

5.4. Конструкция прижимной пружины должна обеспечивать сохранение ее конфигурации при установке и съеме. Не допускается монтаж груза с деформированной или поврежденной пружиной.

5.5. Зазор между торцом бортовой закраины обода и прижимной пружиной должен быть не менее 1 мм.

5.6. При наличии на прижимной пружине демонтажного отверстия его диаметр должен быть не менее 3 мм.

5.7. Толщина прижимной пружины балансировочного груза должна быть в пределах от 0,8 до 1,6 мм.

5.8. Балансировочные грузы с клеевой основой должны монтироваться на поверхности обода с наклоном к оси колеса не менее 45°.

Прочность связи клеевой основы с металлом при отрыве должна быть не менее 150 кПа (1,5 кгс/см2), а при сдвиге - не менее 300 кПа (3,0 кгс/см2).

Клеевая основа балансировочного груза должна обеспечивать надежную связь с металлом при температуре окружающего воздуха от минус 45 °C до плюс 80 °C.

5.9. Места установки балансировочных грузов с клеевой основой должны быть тщательно очищены от загрязнения, обезжирены, высушены и не должны иметь повреждений лакокрасочного покрытия.

Не допускается применение очищающих средств, содержащих силикон или разрушающих лакокрасочное покрытие обода.

В холодное время года колеса и балансировочные грузы с клеевой основой перед балансировкой должны быть выдержаны не менее 1 ч при температуре (20 ± 5) °C и относительной влажности не более 50 %.

5.10. Поверхность балансировочного груза не должна иметь трещин, раковин, острых кромок и заусенцев. Внешний вид груза должен соответствовать контрольному образцу, утвержденному в установленном порядке.

5.11. Поверхность прижимной пружины должна быть гладкой и без заусенцев. Кромки прижимной пружины, обозначенные на рисунках 1 - 5 буквой «К», должны быть притуплены, остальные кромки должны быть без заусенцев.

Контур кромок «К» допускается выполнять по радиусам.

Крепление прижимной пружины в балансировочных грузах неразъемной конструкции типов НА и НБ настоящим стандартом не регламентируется.

5.12. Клеящий слой у балансировочных грузов с клеевой основой должен быть защищен антиадгезийной пленкой, которая должна легко отделяться перед монтажом грузов на поверхности обода.

5.13. Балансировочные грузы изготавливают из сплава свинца по ГОСТ 3778. Марку сплава свинца устанавливают в КД.

Для изготовления балансировочных грузов с прижимной пружиной допускается применять другие металлы.

5.14. Для изготовления прижимных пружин применяют углеродистую пружинную сталь с последующей термообработкой.

5.15. Прижимные пружины должны иметь следующие механические свойства:

- сопротивление на разрыв не менее 540 МПа (5400 кгс/см2);

- наименьшее относительное удлинение δ10 = 14 %;

- твердость после термообработки от 37 до 48 HRCЭ.

5.16. Поверхностную отделку балансировочного груза, изготовленного из сплавов свинца и цинка, не производят.

Балансировочный груз и прижимная пружина, изготовленные из другого металла, со всех сторон должны быть защищены от коррозии нанесением цинка толщиной от 10 до 20 мкм.

Допускается другое защитное покрытие с аналогичной коррозионной стойкостью, в том числе лакокрасочное покрытие грузов, изготовленных из стали и чугуна.

6. Правила приемки

6.1. Изготовленные балансировочные грузы (далее в разделе - изделия) до их отгрузки, передачи или продажи потребителю подлежат приемке с целью удостоверения их годности для использования в соответствии с требованиями, установленными в настоящем стандарте и в конструкторской документации, договорах, контрактах (далее в разделе - нормативная и техническая документация).

6.2. Для контроля качества и приемки изготовленные изделия подвергают:

- приемке (контролю) службой технического контроля (СТК);

- периодическим испытаниям;

- типовым испытаниям (при внесении предлагаемых изменений в конструкцию выпускаемых изделий и (или) технологию их изготовления).

6.3. Приемка СТК и периодические испытания в совокупности должны обеспечивать достоверную проверку всех свойств выпускаемых изделий, подлежащих контролю на соответствие требованиям нормативной и технической документации.

6.4. Применяемые при испытаниях и контроле средства измерений и контроля должны быть поверены, а испытательное оборудование аттестовано в установленном порядке в соответствии с ГОСТ Р 8.568.

6.5. Результаты испытаний и контроля единиц изделия считают положительными, а единицы изделия - выдержавшими испытания, если они испытаны в объеме и последовательности, которые установлены для данной категории испытаний (контроля), а результаты подтверждают соответствие испытуемых единиц изделия заданным требованиям.

6.6. Результаты испытаний единиц изделия считают отрицательными, а единицы изделия - не выдержавшими испытания, если по результатам испытаний будет установлено несоответствие единицы изделия хотя бы одному требованию, установленному в нормативной и технической документации для проводимой категории испытаний.

6.7. Приемка изделий службой технического контроля

6.7.1. Изготовленные изделия должны быть приняты СТК предприятия-изготовителя согласно технологическому процессу и должны иметь ее приемочное клеймо.

Объем (состав необходимых проверок) и последовательность проведения контроля, а также места и тип клеймения СТК должны быть установлены в технической документации предприятия-разработчика.

6.7.2. Основанием для принятия решения о приемки единиц (партий) изделий СТК являются положительные результаты предшествующих периодических испытаний, проведенных в установленные сроки.

6.7.3. Правила отбора образцов:

а) предъявление изделий на приемку СТК осуществляют поштучно либо партиями, что отражают в предъявительском документе, оформляемом в порядке, принятом у изготовителя. Партией считают изделия одного варианта конструкции (модели, модификации, вариантного исполнения, комплектации), изготовленные за одну смену в количестве: для легковых автомобилей от 1000 до 100000 штук, для грузовых автомобилей от 500 до 50000 штук, сопровождаемые одним документом о качестве, содержащим:

- обозначение, наименование и количество изделий в партии;

- номер партии;

- дату изготовления (месяц, год);

б) образцы изделий, предъявляемые на приемку СТК, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе контроля СТК не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации.

6.7.4. Приемку СТК проводят методом сплошного или выборочного контроля.

При выборочном контроле рекомендуется применять процедуры выборочного контроля по ГОСТ Р ИСО 2859-1. При этом значения объема выборки и приемлемого уровня качества (AQL) должны назначаться из установленных в ГОСТ Р ИСО 2859-1 для одноступенчатого плана при нормальном контроле с приемочным числом Ас = 0 и браковочным числом Re = 1.

6.7.4.1. СТК при проверке подвергает выборочному контролю размеры, внешний вид (наличие трещин, раковин, острых кромок и заусенцев), наличие защитного покрытия балансировочного груза и клеящего слоя у балансировочных грузов с клеевой основой, материал корпуса и прижимных пружин.

6.7.4.2. При получении неудовлетворительных результатов при выборочном контроле хотя бы по одному из показателей СТК проводит по нему повторные испытания на удвоенной выборке.

Результаты повторных испытаний распространяются на всю партию.

Принятый метод контроля (сплошной или выборочный), объем выборки и приемлемый уровень качества (AQL) должны быть установлены в технических условиях на изделие.

6.7.5. Приемку изделий СТК приостанавливают в следующих случаях:

- изделия не выдержали периодических испытаний;

- обнаружены нарушения выполнения технологического процесса (в том числе обнаружены несоответствия установленным требованиям средств испытаний и контроля), приводящие к неисправимым дефектам изделий.

Примечания

1. Приемку изделий могут приостанавливать также в других случаях по усмотрению предприятия-изготовителя, что рекомендуется отражать в документации, действующей на предприятии-изготовителе, в соответствии с действующей на предприятии системой менеджмента качества.

2. В случае приостановки приемки изделий изготовление и проводимую техническую проверку (или приемку) деталей и сборочных единиц, не подлежащих самостоятельной поставке, разрешается продолжать (кроме тех, дефекты которых являются причиной приостановки приемки).

6.7.6. Решение о возобновлении приемки изделий СТК принимает руководство предприятия-изготовителя после устранения причин приостановки приемки и оформления соответствующего документа.

Если приемка изделий была приостановлена вследствие отрицательных результатов периодических испытаний, то решение о возобновлении приемки принимают после выявления причин возникновения дефектов, их устранения и получения положительных результатов повторно проводимых периодических испытаний.

6.7.7. Изделия, принятые СТК, подлежат отгрузке или передаче на ответственное хранение. Изготовитель должен обеспечить сохранение качества изделий после приемки СТК вплоть до доставки к месту назначения, если это определено условиями договора (контракта).

6.8. Правила проведения периодических испытаний

6.8.1. Периодические испытания проводят для периодического подтверждения качества изделий и стабильности технологического процесса в установленный период с целью подтверждения возможности продолжения изготовления изделий по действующей конструкторской и технологической документации и продолжения ее приемки СТК.

Объем (состав необходимых проверок) и последовательность проведения испытаний должны быть установлены в технической документации предприятия-разработчика.

6.8.2. Периодические испытания проводит изготовитель с привлечением при необходимости других заинтересованных сторон, в том числе представителей потребителя.

6.8.3. Периодические испытания проводят не реже одного раза в квартал по внешнему виду, размерам, защитному покрытию балансировочного груза и клеящего слоя у балансировочных грузов с клеевой основой, материалу корпуса и прижимных пружин.

6.8.3.1. Выборка балансировочных грузов для испытаний должна осуществляться методом «россыпь» по ГОСТ 18321 из партии, принятой СТК.

6.8.3.2. Проверку внешнего вида балансировочных грузов проводят на балансировочных грузах, составляющих не менее 0,1 % партии, но не менее 200 штук.

6.8.3.3. Проверку размеров балансировочных грузов проводят на балансировочных грузах, составляющих не менее 0,01 % партии, но не менее 20 штук.

6.8.3.4. Среди балансировочных грузов, подвергнутых наружному осмотру и проверке размеров, не должно быть более 3 % балансировочных грузов, не удовлетворяющих требованиям КД изготовителя.

6.8.3.5. При неудовлетворительных результатах испытаний по внешнему виду, проверке размеров и качеству материалов корпуса и прижимных пружин должна быть проведена повторная проверка на удвоенном количестве образцов из той же партии.

При повторной проверке в случае несоответствия внешнего вида, размеров и качества материалов корпуса и прижимных пружин более чем у 3 % балансировочных грузов партию бракуют.

Календарные сроки проведения периодических испытаний устанавливают в графиках, которые составляет предприятие-изготовитель.

В графике указывают место и сроки проведения испытаний, сроки оформления документации по результатам испытаний.

Графики оформляют в соответствии с порядком, принятым на предприятии-изготовителе.

6.8.4. Правила отбора образцов:

а) образцы изделий для проведения очередных периодических испытаний отбирают, как правило, из числа единиц изделий, изготовленных за одну смену производственного цикла, предшествующую очередным испытаниям, и прошедших приемку СТК;

б) образцы изделий, предъявляемые на периодические испытания, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе периодических испытаний не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации;

г) отбор изделий оформляют документально в порядке, установленном предприятием-изготовителем.

6.8.5. Периодические испытания проводят методом выборочного контроля. Система, схема и план приемочного контроля, включая объем выборки, устанавливаются предприятием-изготовителем в технических условиях на изделие.

Рекомендуемые системы, схемы и планы статистического приемочного выборочного контроля - по ГОСТ Р ИСО/ТО 8550-1. Общие требования к организации и нормативно-методическому обеспечению статистического приемочного контроля - по ГОСТ Р 50779.30.

6.8.6. При получении положительных результатов периодических испытаний качество изделий контролируемого периода считается подтвержденным по показателям, проверяемым в составе периодических испытаний. Также считается подтвержденной возможность дальнейшего изготовления и приемки изделий (по той же документации, по которой изготовлены изделия, подвергнутые данным периодическим испытаниям) до получения результатов очередных (последующих) периодических испытаний, проведенных с соблюдением установленных норм периодичности.

Примечание - При условии применения единого технологического процесса для изготовления вариантов конструкций (комплектаций и вариантных исполнений) базовой модели (или модификации базовой модели) изделия допускается положительные результаты периодических испытаний образцов базовой модели (или модификации базовой модели) распространять на совокупность вариантов конструкций (комплектации и вариантные исполнения).

6.8.7. Если образцы изделий не выдержали периодических испытаний, то приемку изделий СТК и их отгрузку потребителю приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных периодических испытаний.

Предприятие-изготовитель должно проанализировать результаты периодических испытаний для выявления причин появления и характера дефектов, составить перечень дефектов и мероприятий по устранению дефектов и (или) причин их появления, который оформляют в порядке, принятом на предприятии-изготовителе.

6.8.8. Если данные проведенного анализа показывают, что обнаруженные дефекты существенно снижают технические характеристики изделий, а также могут привести к причинению вреда для жизни, здоровью и имуществу граждан и окружающей среде, то все принятые (но неотгруженные) изделия, в которых могут быть подобные дефекты, возвращают на доработку (замену), а по всем принятым и отгруженным изделиям, в которых могут быть подобные дефекты, принимают решение, не противоречащее интересам потребителей.

6.8.9. Повторные периодические испытания проводят в полном объеме периодических испытаний на доработанных (или вновь изготовленных) образцах изделий после устранения дефектов.

К моменту проведения повторных периодических испытаний должны быть представлены материалы, подтверждающие устранение дефектов, выявленных при периодических испытаниях, и принятие мер по их предупреждению.

В технически обоснованных случаях в зависимости от характера дефектов повторные периодические испытания допускается проводить по сокращенной программе, включая только те виды испытаний, при проведении которых обнаружено несоответствие изделий установленным требованиям, а также виды, по которым испытания не проводились.

6.8.10. При положительных результатах повторных периодических испытаний приемку изделий СТК и их отгрузку потребителю возобновляют.

6.8.11. В случае неудовлетворительных результатов повторных периодических испытаний по какому-либо показателю данный показатель проверяют при приеме СТК до получения положительных результатов на трех партиях балансировочных грузов подряд.

6.9. Правила проведения типовых испытаний

6.9.1. Типовые испытания изделий проводят с целью оценки эффективности и целесообразности предлагаемых изменений в конструкции или технологии изготовления, которые могут повлиять на технические характеристики изделий, связанные с безопасностью для жизни, здоровья или имущества граждан, или на соблюдение условий охраны окружающей среды, либо могут повлиять на эксплуатацию изделий, в том числе на важнейшие потребительские свойства изделий.

6.9.2. Необходимость внесения изменений в конструкцию изделий или технологию их изготовления и проведения типовых испытаний определяет держатель подлинников конструкторской документации на изделия (далее - разработчик изделия) с учетом действия и защиты авторского права.

6.9.3. Типовые испытания проводит предприятие-изготовитель или по договору с ним и при его участии испытательная (сторонняя) организация с участием при необходимости представителей разработчика изделия, потребителя, природоохранных органов и других заинтересованных сторон.

6.9.4. Типовые испытания проводят по разработанным разработчиком изделия программе и методикам, которые в основном должны содержать:

- необходимые проверки из состава периодических испытаний;

- требования по количеству образцов, необходимых для проведения типовых испытаний;

- указание об использовании образцов, подвергнутых типовым испытаниям.

В программу типовых испытаний при необходимости могут быть включены также специальные испытания (например, сравнительные испытания образцов изделий, изготовленных без учета и с учетом предлагаемых изменений, а также испытания из состава проводившихся испытаний опытных образцов изделий или испытаний, проводившихся при постановке изделий на производство).

Объем испытаний и контроля, включаемых в программу, должен быть достаточным для оценки влияния вносимых изменений на характеристики изделий, в том числе на их безопасность, взаимозаменяемость и совместимость, ремонтопригодность, производственную и эксплуатационную технологичность, а также на утилизируемость изделий.

6.9.5. Программу и методики (при отсутствии стандартизованных) типовых испытаний разрабатывает разработчик изделий, который в установленном порядке утверждает конструкторскую или технологическую документацию на изделия.

6.9.6. Типовые испытания проводят на образцах изделий, изготовленных с внесением в конструкцию или технологию изготовления предлагаемых изменений.

Испытания проводят не менее чем на 100 балансировочных грузах.

6.9.7. Результаты типовых испытаний считают положительными, если полученные фактические данные по всем видам проверок, включенных в программу типовых испытаний, свидетельствуют о достижении требуемых значений показателей изделий (технологического процесса), оговоренных в программе и методике, и достаточны для оценки эффективности (целесообразности) внесения изменений.

6.9.8. Если эффективность и целесообразность предлагаемых изменений конструкции (технологии изготовления) подтверждены положительными результатами типовых испытаний, то эти изменения вносят в документацию на изделия в соответствии с установленным порядком.

6.9.9. Если эффективность и целесообразность предлагаемых изменений не подтверждены положительными результатами типовых испытаний, то эти изменения в соответствующую утвержденную и действующую документацию на продукцию не вносят и принимают решение по использованию образцов изделий, изготовленных для проведения типовых испытаний (в соответствии с требованиями программы испытаний).

6.10. Отчетность о результатах испытаний

6.10.1. Результаты каждого испытания, проведенного испытательной лабораторией (далее - лаборатория), должны быть оформлены точно, четко, недвусмысленно и объективно.

Примечание - Под «испытательной лабораторией» в настоящем стандарте подразумеваются предприятия (организации), центры, специальные лаборатории, подразделения предприятий (организаций), являющиеся первой, второй или третьей стороной и осуществляющие испытания, которые, в том числе, составляют часть контроля при производстве и сертификации продукции.

6.10.2. Результаты испытаний оформляют протоколом испытаний, в котором указывают всю информацию, необходимую для толкования результатов испытаний.

а) наименование документа - «Протокол испытаний»;

б) вид испытаний (периодические, типовые и др.);

в) уникальную идентификацию протокола испытаний (например, серийный номер), а также идентификацию на каждой странице, чтобы обеспечить признание страницы как части протокола испытаний;

г) нумерацию страниц с указанием общего числа страниц;

д) наименование и адрес лаборатории, а также место проведения испытаний, если оно находится не по адресу лаборатории;

е) наименование и адрес изготовителя испытуемого изделия;

ж) идентификацию используемого метода;

и) описание, состояние и недвусмысленную идентификацию испытуемого изделия (модель, тип, марка и т.п.);

к) дату получения изделия, подлежащего испытаниям, если это существенно для достоверности и применения результатов, а также дату проведения испытаний;

л) ссылку на метод отбора образцов, используемые лабораторией, если они имеют отношение к достоверности и применению результатов;

м) результаты испытаний с указанием (при необходимости) единиц измерений;

н) имя, должность и подпись лица, утвердившего протокол испытаний;

п) при необходимости указание на то, что результаты относятся только к изделиям, прошедшим испытания.

Примечание - Лабораториям рекомендуется делать запись в протоколе испытаний или прилагать заявление о том, что протокол испытаний не может быть полностью или частично воспроизведен без письменного разрешения лаборатории.

6.10.4. В дополнение к требованиям, перечисленным в 6.10.3, протоколы испытаний должны, если это необходимо для толкования результатов испытаний, включать следующее:

а) отклонения, дополнения или исключения, относящиеся к методу испытаний, а также информацию о специальных условиях испытаний, таких как условия окружающей среды;

б) указание на соответствие/несоответствие требованиям и/или техническим условиям;

в) мнения и толкования, которые могут, в частности, касаться следующего:

- мнения о соответствии/несоответствии результатов требованиям;

- рекомендаций по использованию результатов;

- мнения по улучшению образцов.

6.10.5. В дополнение к требованиям, приведенным в 6.10.3 и 6.10.4, протоколы испытаний, содержащие результаты отбора образцов, должны включать, если это необходимо для толкования результатов испытаний, следующее:

- дату отбора образцов;

- однозначную идентификацию изделий, образцы которых отбирались (включая, при необходимости, наименование производителя, обозначение модели или типа и серийные номера);

- место, где проводился отбор образцов, включая любые графики, эскизы или фотографии;

- ссылку на план и процедуры отбора образцов;

- подробное описание условий окружающей среды во время проведения отбора образцов, которые могут повлиять на истолкование результатов испытаний;

- ссылку на любой стандарт или другую нормативную и техническую документацию, касающиеся метода или процедуры отбора образцов, а также отклонения, дополнения или исключения из соответствующей нормативной и технической документации.

6.10.6. Рекомендуемая форма протокола испытаний приведена в приложении А (форма А.1).

6.10.7. По результатам испытаний (периодических, типовых и др.) также оформляют акт. Рекомендуемые формы актов испытаний приведены в приложении А (формы А.2 и А.3).

7. Методы испытаний

7.1. Предприятие-изготовитель должно осуществлять контроль балансировочных грузов на соответствие установленным требованиям.

7.2. Размеры контролируются с точностью до 0,1 мм.

7.3. Прочность удержания балансировочного груза с прижимной пружиной на колесе в сборе с шиной по 5.2 определяют с помощью динамометра с приложением нагрузки поочередно в осевом и окружном направлениях.

7.4. Массу проверяют на весах с точностью до ± 0,5 г.

7.5. Твердость прижимной пружины проверяют испытанием на твердость по Роквеллу по ГОСТ 9013.

7.6. Качество поверхности балансировочного груза, прижимной пружины, а также клеевой основы и защитной пленки проверяют визуально.

7.7. Проверку прочности соединения клеевой основы с грузом производят по ГОСТ 209.

8. Гарантии изготовителя

8.1. Изготовитель гарантирует надежную работу балансировочных грузов на колесе в сборе с момента установки до следующей балансировки, но не менее 12 мес. с момента установки.

8.2. Гарантийный срок хранения шипов - 12 мес. с момента их продажи.

Приложение

А

(рекомендуемое)

Типовые формы документов, оформляемых в процессе испытаний

Форма А.1 - Протокол испытаний

|

Лист 1 Всего листов 2 УТВЕРЖДАЮ __________________________________ должность руководителя испытательной лаборатории* _____________ _____________________ личная подпись инициалы, фамилия М. П. Дата Протокол ______________ испытаний вид испытаний № _____ от __________20___ г. 1. Испытуемое изделие _______________________________________________________ наименование и чертежное обозначение, ___________________________________________________________________________ идентификационный номер изделия 2. Предприятие - изготовитель испытуемого изделия _____________________________ наименование и адрес 3. Испытательная лаборатория ________________________________________________ наименование и адрес 4. Дата поступления образцов на испытания _____________________________________ 5. Количество испытуемых образцов ___________________________________________ 6. Дата проведения испытаний ________________________________________________ 7. Технические требования ___________________________________________________ наименование документа 8. Методы испытаний ________________________________________________________ наименование документа |

___________

* Предприятие (организация), испытательный центр, специальная лаборатория, подразделение предприятия (организации) и т.п., осуществляющие испытания.

|

Лист 2 Всего листов 2 Продолжение протокола ______________ испытаний вид испытаний № ______ от _________ 20____ г. 8. Результаты испытаний:

9. Заключение ______________________________________________________________ ___________________________________________________________________________ ___________________________________________________________________________ Испытания провел (должностное лицо): _______________________ _______________________ ______________________ должность личная подпись инициалы, фамилия Дата _____________ |

||||||||||||||||||||||||||||

Форма А.2 - Акт о результатах периодических испытаний

|

Лист 1 Всего листов 1 УТВЕРЖДАЮ _____________________________________ должность руководителя предприятия-изготовителя _______________ ____________________ личная подпись инициалы, фамилия М. П. Дата АКТ № ______ № _____от ________20____ г. 1. Испытанное изделие _______________________________________________________ (наименование и чертежное обозначение, идентификационный ___________________________________________________________________________ номер изделия) 2. Предприятие - изготовитель изделия _________________________________________ наименование и адрес 3. Результаты испытаний _____________________________________________________ положительный или отрицательный результат в целом; ___________________________________________________________________________ при отрицательном результате перечисляют выявленные дефекты или приводят ссылки на перечень дефектов ___________________________________________________________________________ 4. Заключение ______________________________________________________________ выдержали или не выдержали изделия периодические испытания 5. Акт составлен на основании Протокола периодических испытаний № _____ от « ___» ____________ 20____ г. Данные результаты периодических испытаний распространяются на продукцию, выпускаемую до _____________ месяц, год Акт составил (должностное лицо): _________________________ ________________________ __________________ должность личная подпись инициалы, фамилия Дата __________ |

Форма А.3 - Акт о результатах типовых испытаний

|

Лист 1 Всего листов 1 УТВЕРЖДАЮ __________________________________ должность руководителя предприятия-изготовителя ________________ _________________ личная подпись инициалы, фамилия М. П. Дата __________ АКТ № ______ № ______ от _________ 20____ г. 1. Испытанное изделие _______________________________________________________ наименование и чертежное обозначение, идентификационный __________________________, изготовленное ___________________________________ номер изделия месяц и год изготовления 2. Предприятие - изготовитель изделия _________________________________________ наименование и адрес 3. Цель испытаний: оценка эффективности и целесообразности предлагаемых изменений ___________________________________________________________________________ внесенные изменения 4. Результаты испытаний _____________________________________________________ положительный или отрицательный результат в целом; ___________________________________________________________________________ при наличии отрицательных результатов их перечисляют 5. Заключение ______________________________________________________________ соответствует (не соответствует) образец изделий требованиям программы испытаний; ___________________________________________________________________________ подтверждена (не подтверждена) целесообразность внесения предлагаемых изменений в конструкцию, ___________________________________________________________________________ в технологический процесс изготовления 6. Акт составлен на основании Протокола типовых испытаний № __________________ от «___________» 20____ г. Акт составил (должностное лицо): ____________________________ _______________________ _________________ должность личная подпись инициалы, фамилия Дата ________ |

|

Ключевые слова: автомобильные транспортные средства, грузы балансировочные, прижимная пружина, обод колеса |