| Информационная система |  |

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА ПРЕДПРИЯТИЙ

НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

Всесоюзный

научно-исследовательский институт

по строительству магистральных трубопроводов

«ВНИИСТ»

РЕКОМЕНДАЦИИ

ПО КОНСТРУКЦИИ И СПОСОБУ

ПРОКЛАДКИ ТРУБОПРОВОДОВ

НА КРИВОЛИНЕЙНЫХ УЧАСТКАХ ТРАССЫ

БЕЗ ТЕХНОЛОГИЧЕСКИХ ЗАХЛЕСТОВ

Р 598-86

Москва 1987

Настоящие Рекомендации устанавливают новое конструктивное решение и способ прокладки трубопроводов на криволинейных участках трассы без технологических захлестов.

Рекомендации разработаны кандидатами технических наук В.В. Спиридоновым, Е.А. Аникиным (ВНИИСТ); д-ром техн. наук В.Л. Березиным, инж. Н.В. Спиридоновой (МИНГ им. И.М. Губкина); инж. В.С. Сумароковым (ЮжНИИгипрогаз); инж. Б.К. Дмитриевым (ВНИПИгаздобыча).

|

Министерство строительства предприятий нефтяной и газовой промышленности |

Рекомендации по конструкции и способу прокладки трубопроводов на криволинейных участках трассы без технологических захлестов |

Р 598-86 |

|

Впервые |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации распространяются на конструктивные решения и способ прокладки трубопроводов на криволинейных участках трассы без технологических захлестов.

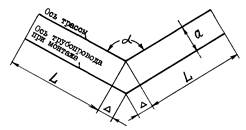

Как известно, на криволинейных участках трассы строительство

трубопроводов осуществляется следующим образом на некотором расстоянии α

от оси трассы (которая совпадает с осью траншеи) сваривается нитка

трубопровода. Затем она изолируется и укладывается в траншею. Указанное выше

расстояние a зависит от диаметра строящегося

трубопровода D и грунтовых

условий и принимается по расчету табл. 1

(приложение 5). На рис. 1 показано, что длина трубопровода,

смонтированного рядом с проектной осью трассы, отличается от проектной длины

траншеи на величину 2Δ, которую можно найти как ![]() , где α - внутренний угол

поворота трассы.

, где α - внутренний угол

поворота трассы.

При строительстве в нормальных условиях рядом с поворотом трассы при сварке нитки трубопровода предусматривают технологический разрыв с последующим после укладки трубопровода монтажом захлеста на дне траншеи. Однако в заболоченной и обводненной местности работы по ликвидации захлеста чрезвычайно сложны в связи с необходимостью устройства надежных перемычек, осуществления откачки воды из рабочего котлована, укрепления стенок траншеи, перестановки всех механизмов с одного участка нитки на другой и др. Все это ведет к нарушению поточности монтажа трубопровода. Практически такие работы при малых углах поворота трассы пытаются в заболоченной местности не выполнять, при этом трубу в траншею заталкивают различными способами.

|

Внесены ВНИИСТом, ОКТ |

Утверждены ВНИИСТом 29 января 1986 г. |

Срок введения в действие 1 марта 1987 г. |

1.2. При эксплуатации на этом участке трубопровода на него действуют выталкивающие силы, связанные с плавучестью трубопровода, изменением его температуры и внутреннего давления, а также силы, возникающие при монтаже трубопровода без захлеста.

Рис. 1. Прокладка трубопровода по традиционной схеме

Для предотвращения потери устойчивости положения трубопровода необходимо увеличивать число балластных грузов на 35 - 40 %. Это приводит к увеличению объемов земляных, бетонных и транспортных работ. Существующая технология поточного строительства трубопроводов не обеспечивает непрерывности потока на углах поворота трассы, что значительно осложняет работу, снижает темпы строительства, а в некоторых случаях повышает напряженное состояние отдельных участков трубопровода.

1.3. С целью обеспечения непрерывности монтажа трубопровода на всех углах поворота разработаны новое конструктивное решение и способ монтажа трубопроводов на участках поворота трассы без технологических захлестов (заявка № 3910841). Они могут применяться для трубопроводов всех диаметров и любых углов поворота трассы. При больших углах поворота целесообразно делать технологические захлесты. В районах с сильным обводнением и распространением мелкодисперсных минеральных грунтов, торфов целесообразно одновременно углы поворота использовать в качестве компенсационных участков для компенсации продольных деформаций трубопроводных систем.

1.4. Способ рекомендуется для трубопроводов любого назначения: газопроводов, нефтепродуктопроводов, водоводов и др., сооружаемых поточным методом путем укладки в проектное положение смонтированной рядом с ними нитки трубопровода.

1.5. Способ прокладки трубопроводов на криволинейных участках трассы без технологических захлестов может применяться для магистральных трубопроводов всех диаметров от 56 мм до 1420 мм, из изолированных и неизолированных труб различной конструкции (со сплошной стенкой, слоистых, тонкостенных), промысловых трубопроводов. Наиболее эффективно применение данного способа на криволинейных на криволинейных участках трассы с углом поворота не более 30°.

1.6. Способ прокладки на криволинейных участках трассы без технологических захлестов может быть использован для подземной, наземной, надземной, полуподземной прокладок.

1.7. Конструктивное решение и способ сооружения могут быть рекомендованы для прокладки трубопроводов в районах с равнинным и слабо всхолмленным рельефом местности (полупустынных, пустынных, тундровых, лесных и заболоченных территориях). Наиболее целесообразно их применение в районах с высоким уровнем грунтовых вод, на обводненных и заболоченных территориях, пойменных участках и т.д.

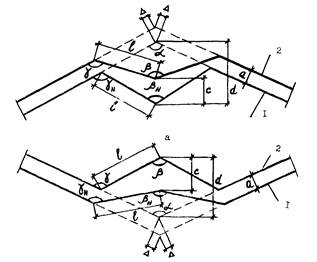

2. КОНСТРУКТИВНОЕ РЕШЕНИЕ И СПОСОБ ПРОКЛАДКИ

2.1. При прокладке трубопроводов на криволинейных участках трассы без технологических захлестов разметка оси и рытье траншеи осуществляются в виде зигзагообразной линии, имеющей 3 (рис. 2) или 4 (рис. 3) угла поворота, вершины которых направлены в разные стороны.

2.2. Раскладку и сварку труб осуществляют на отдельных участках параллельно и непараллельно оси траншеи таким образом, что длина сварной нити трубопровода идентична длине оси траншеи на участке поворота трассы с примыкающим прямолинейными участками.

При этом внутренние углы поворота нити меньше соответствующих углов поворота оси траншеи при расположении нити внутри угла поворота оси трассы (вариант I рис. 2, поз. а и вариант III рис. 3, поз. а) и больше соответствующих углов поворота оси траншеи при расположении нити снаружи угла поворота трассы (вариант II рис. 2, поз. б и вариант IV рис. 3, поз. б).

Рис. 2. Схема прокладки трубопровода на криволинейном участке трассы с тремя углами:

а - вариант I; б - вариант II; 1 - ось трубопровода; 2 - ось траншеи

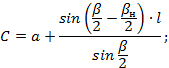

2.3. Геометрические параметры схемы с тремя углами поворота (вариант I рис. 2, поз. а и вариант II рис. 2, поз. б) определяются в следующем порядке.

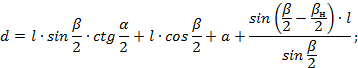

Центральный внутренний угол поворота нити трубопровода βн, рассчитывается как

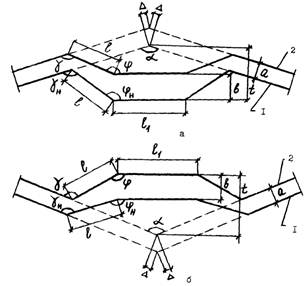

Рис. 3. Схема прокладки трубопровода на криволинейном участке трассы с четырьмя углами:

а - вариант III; б - вариант IV; 1 - ось трубопровода; 2 - ось траншеи

где α - внутренний угол поворота трассы;

β - центральный внутренний угол поворота оси траншеи;

l - длина участков, образующих центральные внутренние углы β и βн;

Δ - абсолютная величина полуразности между длиной нити трубопровода и длиной оси траншеи при параллельном их расположении на расстоянии a друг от друга и одном внутреннем угле поворота α;

|

|

(2) |

a - расстояние между осью траншеи и нитью трубопровода при параллельном их расположении, принимается согласно табл. 1 (приложение 5).

Примечание. В формуле (1) знак + принимается в том случае, когда нить трубопровода длиннее траншеи, а знак -, когда короче.

Крайние внутренние углы ломаной оси траншеи определяются по формуле

|

|

(3) |

а крайние внутренние углы ломаной нити трубопровода составляют

|

|

(4) |

Расстояние между вершинами внутренних центральных углов определяют по одной из следующих формул:

нить трубопровода короче траншеи - вариант I

|

|

(5) |

нить длиннее - вариант II

|

|

(6) |

Расстояние между вершинами внутренних центральных углов α и βн определяют по одной из следующих формул:

I вариант

|

|

(7) |

II вариант

|

|

(8) |

2.4. Геометрические параметры схемы с четырьмя углами поворота (вариант III рис. 3, поз. а и вариант IV рис. 3, поз. б) определяют в следующем порядке. Центральные внутренние углы поворота нити трубопровода рассчитываются как

где α - внутренний угол поворота трассы;

φ - центральные внутренние углы поворота оси траншеи;

l - длина участков, образующих вместе со средним прямолинейным участком l1 центральные внутренние углы поворота φ и φн;

Δ - абсолютная величина полуразности между длиной нити трубопровода и длиной оси траншеи при параллельном их расположении на расстоянии Δ друг от друга и одном внутреннем угле поворота α (определяется по п. 2.3);

a - расстояние между осью траншеи и нитью трубопровода при параллельном их расположении, принимается согласно табл. 1 (приложение 5).

Примечание. В формуле (9) знак + принимается в том случае, когда нить трубопровода длиннее траншеи, а знак -, когда короче.

Крайние внутренние углы ломаной оси траншеи определяются по формуле

|

|

(10) |

крайние внутренние углы ломаной нити трубопровода - по формуле

|

|

(11) |

Расстояние между средними участками оси траншеи и нити l1 определяются по одной из следующих формул:

нить трубопровода короче траншеи - вариант III

|

|

(12) |

нить длиннее - вариант IV

|

|

(13) |

Расстояние между средним участком оси нити и вершиной центрального внутреннего угла α поворота траншеи определяют по формуле

|

|

(14) |

расстояние между средним участком оси траншеи и вершиной центрального внутреннего угла α поворота нити определяют по формуле

|

|

(15) |

2.5. Формирование угла поворота может быть выполнено с использованием отводов горячего (заводского гнутья) или кривых холодного гнутья.

2.6. В целях унификации параметров конструктивной схемы расстояния l1 и l выбираются с учетом типовых длин 2- или 3-трубных секций (соответственно 11,5 ∙ 2 = 23 м; 11,5 ∙ 3 = 34,5 м и 2 ∙ (11,5 ∙ 2) = 46 м), а также с учетом участков, включающих гнутые элементы горячего гнутья (1,5 - 2 м в каждую сторону), и принимаются согласно табл. 1. При использовании кривых холодного гнутья следует принимать те же длины, размещая их в пределах кривых холодного гнутья.

2.7. Расстояния между вершинами внутренних центральных углов С и расстояния между средними участками нити l1 и оси траншеи b имеют ограничения, исходя из параметров полосы отвода земель при сооружении магистральных трубопроводов, и принимаются согласно расчету по табл. 1 (приложение 5).

2.8. Геометрические параметры схемы с тремя углами поворота принимаются согласно табл. 2 (вариант I рис. 2, поз. а) и табл. 3 (вариант II рис. 2, поз. б); с четырьмя углами поворота - согласно табл. 4 (вариант III рис. 3, поз. а) и табл. 3 (вариант IV рис. 3, поз. б); табл. 2 - 5 приведены в приложении 5 настоящих Рекомендаций. В таблицах геометрические параметры схем даны для различных диаметров труб от 720 мм до 1420 мм.

Углы сварной нити даны с шагом 3° в целях унификации кривых поворота трубопровода при выполнении в соответствии с указаниями действующих СНиП III-42-80 «Правила производства и приемки работ. Магистральные трубопроводы».

2.9. При параллельной прокладке трубопроводов в одном технологическом коридоре необходимо, чтобы все нитки трубопровода на углах поворота трассы имели идентичное конструктивное решение.

3. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ НА КРИВОЛИНЕЙНЫХ УЧАСТКАХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

3.1. При производстве работ на криволинейных участках трассы необходимо соблюдать требования СНиП III-42-80 «Магистральные трубопроводы. Правила производства и приемки работ», технологические инструкции по производству работ при сооружении магистральных трубопроводов, а также дополнительные требования, изложенные в настоящих Рекомендациях.

3.2. При геодезической разбивке оси траншеи геометрические параметры схем принимаются согласно табл. 2 - 5 (приложение 5) настоящих Рекомендаций.

Контроль геодезической разбивочной основы производят с точностью линейных измерений не менее 1/500, угловых 2' и нивелирования между реперами с точностью 50 мм на 1 км трассы. Измеренные длины линий должны отличаться от проектных не более чем на 1/300 длины, углы не более чем на 3' и отметки знаков, определенные из нивелирования между реперами, не более 50 мм.

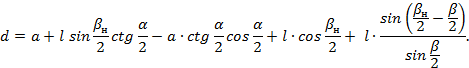

3.3. Разбивка поперечника строительной полосы на участках поворота трассы может проводиться с учетом одной из следующих технологических схем: схема 1 (рис. 4, поз. а) с размещением отвала плодородного слоя почвы на полосе монтажных работ в пределах технологического вдольтрассового проезда; схема 2 (рис. 4, поз. б) с устройством одного проезда (вместо двух) для автотранспорта и колонны трубоукладчиков; схема 3 (рис. 4, поз. в) с размещением отвала минерального грунта на полосе монтажных работ в пределах технологического вдольтрассового проезда.

3.4. При подготовке строительной полосы согласно схемам 1 и 3 реку снятие грунта и должна осуществляться заблаговременно до раскладки труб на трассе. По схеме 2 технологическая последовательность работ остается традиционной.

3.5. Раскладка труб на трассе осуществляется обычным способом (косая однорядная раскладка) при работе по схемам 1 и 3. При работе по схеме 2 раскладку труб осуществляют на примыкающих к углу поворота прямолинейных участках в два ряда параллельно оси траншеи.

Рис. 4. Схема поперечника строительной полосы:

а - схема 1; б - схема 2; в - схема 3

3.6. Ширина траншей по дну на участках поворота трассы должна быть равна двукратной величине по отношению к ширине на прямолинейных участках. Если необходима балластировка трубопровода утяжеляющими грузами или закрепление анкерными устройствами, ширина траншеи должна быть не менее 2,2D.

3.7. Земляные работы на углах поворота следует выполнять с помощью одноковшового экскаватора (обратной лопаты), а на прямолинейных участках - роторными траншейными экскаваторами типа ЭТР. Засыпку траншей осуществляют по типовым технологическим схемам.

3.8. При производстве сварочно-монтажных работ положение оси монтируемого трубопровода на строительной полосе определяется: на прямолинейных участках трассы в соответствии с табл. 1 (приложение 5); на углах поворота в соответствии с данными, приведенными в табл. 2 - 5 (приложение 5). По мере наращивания трубопровода в непрерывную нитку все углы поворота и расстояния между осями трубопровода и траншеи должны систематически контролироваться геодезическими методами, при этом все отклонения от проектной схемы должны быть немедленно устранены.

3.9. При реализации предложенных решений целесообразно использовать трубы с заводским изоляционным покрытием.

3.10. Изоляционно-укладочные работы могут быть осуществлены как совмещенным, так и раздельным способом. При использовании кривых холодного гнутья возможно применение совмещенной технологии.

При использовании кривых горячего гнутья рекомендуется применение раздельного способа. В этом случае целесообразно использовать трубы с заводской изоляцией для прямолинейных участков, а криволинейные участки выполнять из труб без заводского покрытия с последующим нанесением изоляционного покрытия на берме траншеи с помощью ручных портативных устройств (типа И-437) или вручную.

3.11. При производстве изоляционно-укладочных работ схемы размещения механизмов в колонне принимаются согласно действующим «Инструкции по производству работ при сооружении магистральных стальных трубопроводов. Изоляционно-укладочные работы» (ВСН 2-149-82 Миннефтегазстрой) и «Инструкции по технологии и организации строительства трубопроводов из труб с заводской изоляцией» (ВСН 2-144-82 Миннефтегазстрой).

3.12. При работе изоляционно-укладочной колонны на углах поворота рекомендуется группы трубоукладчиков разместить в вершинах углов и производить укладку криволинейного участка трубопровода синхронно в один прием.

3.13. Па продольных уклонах трассы при укладке совмещенным способом с использованием троллейных подвесок необходимо иметь в комплекте грузозахватной оснастки 3 мягких монтажных полотенца, используемых для предотвращения самопроизвольных продольных смещений трубопровода.

4. ТЕХНИКА БЕЗОПАСНОСТИ

4.1. При производстве работ на криволинейных участках трассы необходимо руководствоваться действующими СНиП III-4-80 «Техника безопасности в строительстве», «Правилами техники безопасности при строительстве магистральных стальных трубопроводов» (М., «Недра», 1982).

4.2. При монтаже кривой вставки следует предусмотреть две монтажные опоры по обе стороны от стыка и еще одну опору - под свободный конец пристыковываемой кривой вставки.

ПРИЛОЖЕНИЯ

Приложение 1

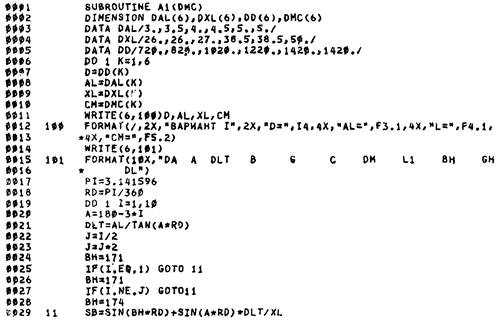

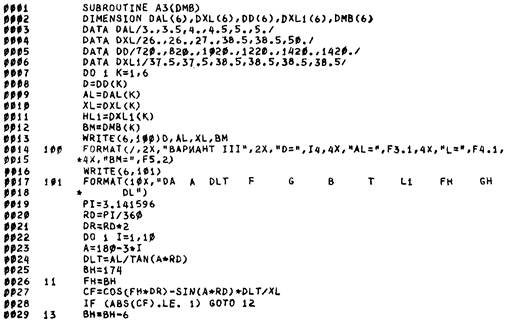

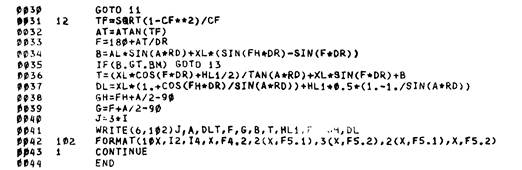

Программа расчета параметров схемы для варианта I

Приложение 2

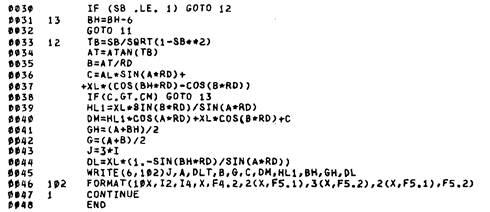

Программа расчета параметров схемы для варианта II

Приложение 3

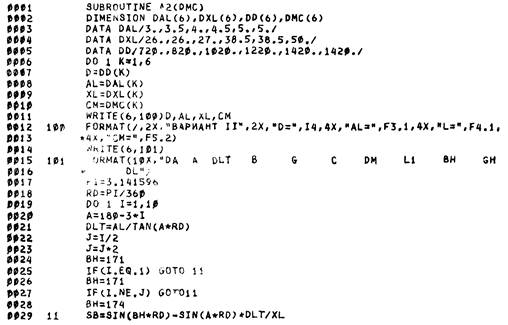

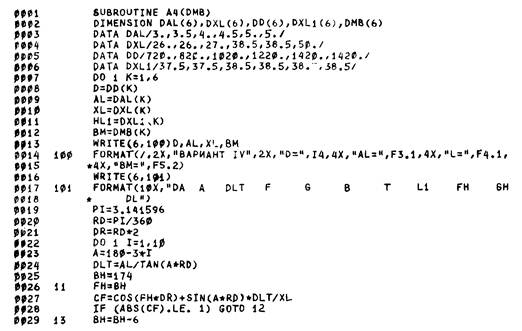

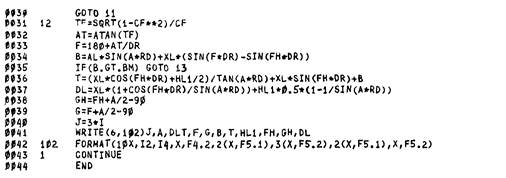

Программа расчета параметров схемы для варианта III

Приложение 4

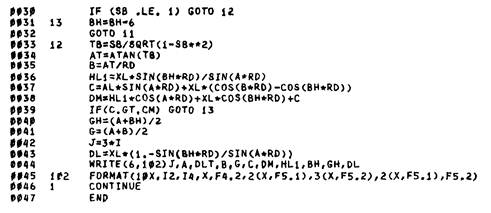

Программа расчета параметров схемы для варианта IV

Приложение 5

|

a, м |

D, м |

Варианты I, II |

Варианты III, IV |

Схема 1 |

Схема 2 |

Схема 3 |

|

|

l, м |

l, м |

l1, м |

b = C, м |

||||

|

3,0 |

До 720 |

26,0 |

26,0 |

37,5 |

13,35 |

7,35 |

11,05 |

|

3,5 |

720 - 820 |

26,0 |

26,0 |

37,5 |

14,9 |

7,9 |

14,6 |

|

4,0 |

1020 |

27,0 |

27,0 |

38,5 |

15,5 |

8,5 |

15,2 |

|

4,5 |

1220 |

38,5 |

38,5 |

38,5 |

17,1 |

9,4 |

16,8 |

|

5,0 |

1420 |

38,5 |

38,5 |

38,5 |

|

|

|

|

|

|

50,0 |

50,0 |

38,5 |

18,7 |

10,0 |

18,6 |

Результаты расчета по варианту I

|

D, мм |

Угол поворота, град. |

α° |

Δ, м |

β° |

γ° |

l, м |

С, м |

d, м |

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

720 |

3 |

177 |

0,08 |

178,7 |

177,9 |

26,0 |

4,75 |

5,72 |

171,0 |

174,0 |

|

6 |

174 |

0,16 |

167,2 |

170,6 |

4,15 |

6,42 |

162,0 |

168,0 |

||

|

9 |

171 |

0,24 |

165,8 |

168,4 |

4,51 |

9,76 |

159,0 |

165,0 |

||

|

12 |

108 |

0,32 |

177,4 |

172,7 |

6,47 |

9,76 |

162,0 |

165,0 |

||

|

15 |

105 |

0,39 |

173,3 |

169,2 |

6,20 |

11,13 |

159,0 |

132,0 |

||

|

18 |

162 |

0,46 |

170,0 |

166,0 |

6,10 |

12,47 |

156,0 |

159,0 |

||

|

21 |

159 |

0,56 |

166,8 |

162,9 |

6,04 |

13,81 |

153,0 |

156,0 |

||

|

24 |

159 |

0,64 |

163,7 |

159,9 |

5,98 |

15,13 |

150,0 |

153,0 |

||

|

27 |

153 |

0,72 |

175,7 |

164,4 |

8,02 |

15,22 |

153,0 |

153,0 |

||

|

30 |

150 |

0,80 |

169,5 |

159,7 |

7,24 |

16,56 |

150,0 |

150,0 |

||

|

820 |

3 |

177 |

0,09 |

168,5 |

172,7 |

26,0 |

4,29 |

7,57 |

165,0 |

171,0 |

|

6 |

174 |

0,18 |

168,2 |

171,1 |

4,90 |

8,92 |

162,0 |

168,0 |

||

|

9 |

171 |

0,28 |

167,2 |

169,1 |

5,34 |

10,26 |

159,0 |

165,0 |

||

|

12 |

168 |

0,37 |

165,7 |

166,8 |

5,65 |

Н,60 |

156,0 |

162,0 |

||

|

15 |

165 |

0,46 |

163,7 |

164,4 |

5,86 |

12,93 |

153,0 |

159,0 |

||

|

18 |

162 |

0,55 |

175,4 |

168,7 |

7,83 |

12,98 |

156,0 |

159,0 |

||

|

21 |

159 |

0,65 |

171,0 |

165,0 |

7,47 |

14,31 |

153,0 |

156,0 |

||

|

24 |

156 |

0,74 |

167,3 |

161,7 |

7,29 |

15,65 |

150,0 |

153,0 |

||

|

27 |

153 |

0,84 |

164,0 |

158,5 |

7,16 |

16,97 |

147,0 |

150,0 |

||

|

30 |

150 |

0,94 |

160,7 |

155,4 |

7,06 |

18,28 |

144,0 |

147,0 |

||

|

1020 |

3 |

177 |

0,10 |

168,9 |

173,0 |

27,0 |

4,91 |

8,23 |

165,0 |

171,0 |

|

6 |

174 |

0,21 |

169,1 |

171,5 |

5,64 |

9,63 |

162,0 |

168,0 |

||

|

9 |

171 |

0,31 |

168,4 |

169,7 |

6,18 |

11,02 |

159,0 |

165,0 |

||

|

12 |

168 |

0,42 |

167,1 |

167,5 |

6,55 |

12,41 |

156,0 |

162,0 |

||

|

15 |

165 |

0,53 |

165,2 |

165,1 |

6,80 |

13,79 |

153,0 |

159,0 |

||

|

18 |

162 |

0,63 |

163,1 |

162,5 |

6,96 |

15,17 |

150,0 |

156,0 |

||

|

21 |

159 |

0,74 |

175,9 |

167,5 |

9,28 |

15,24 |

153,0 |

156,0 |

||

|

24 |

156 |

0,85 |

170,7 |

163,4 |

8,72 |

16,62 |

150,0 |

153,0 |

||

|

27 |

153 |

0,96 |

166,8 |

159,9 |

8,46 |

18,00 |

147,0 |

150,0 |

||

|

30 |

150 |

1,07 |

163,3 |

156,6 |

8,29 |

19,37 |

144,0 |

147,0 |

||

|

1220 |

3 |

177 |

0,12 |

179,2 |

178,1 |

38,5 |

7,26 |

8,53 |

171,0 |

174,0 |

|

6 |

174 |

0,24 |

167,2 |

170,6 |

6,24 |

12,52 |

162,0 |

168,0 |

||

|

9 |

171 |

0,25 |

165,9 |

168,4 |

6,77 |

14,51 |

159,0 |

165,0 |

||

|

12 |

168 |

0,47 |

178,4 |

173,2 |

9,97 |

14,54 |

162,0 |

165,0 |

||

|

15 |

165 |

0,59 |

173,7 |

169,4 |

9,38 |

16,54 |

159,0 |

162,0 |

||

|

18 |

162 |

0,71 |

170,3 |

166,2 |

9,20 |

18,53 |

156,0 |

159,0 |

||

|

21 |

159 |

0,83 |

157,1 |

163,0 |

9,09 |

20,50 |

153,0 |

156,0 |

||

|

24 |

156 |

0,96 |

164,0 |

160,0 |

9,00 |

22,47 |

150,0 |

153,0 |

||

|

27 |

153 |

1,08 |

177,0 |

165,0 |

12,35 |

22,60 |

153,0 |

153,0 |

||

|

30 |

150 |

1,21 |

170,0 |

160,0 |

10,95 |

24,59 |

150,0 |

150,0 |

||

|

1420 |

3 |

177 |

0,13 |

168,4 |

172,7 |

38,5 |

6,12 |

11,03 |

165,0 |

171,0 |

|

6 |

174 |

0,26 |

168,0 |

171,0 |

6,98 |

13,02 |

162,0 |

168,0 |

||

|

9 |

171 |

0,39 |

166,9 |

168,9 |

7,60 |

15,01 |

159,0 |

165,0 |

||

|

12 |

163 |

0,53 |

165,2 |

166,6 |

8,03 |

16,99 |

156,0 |

152,0 |

||

|

15 |

165 |

0,66 |

163,2 |

164,1 |

8,33 |

18,96 |

153,0 |

159,0 |

||

|

18 |

162 |

0,79 |

173,6 |

167,8 |

10,81 |

19,03 |

156,0 |

159,0 |

||

|

21 |

159 |

0,93 |

169,8 |

164,4 |

10,48 |

21,01 |

153,0 |

156,0 |

||

|

24 |

156 |

1,06 |

166,4 |

161,2 |

10,28 |

22,98 |

150,0 |

153,0 |

||

|

27 |

153 |

1,20 |

163,1 |

158,0 |

10,14 |

24,94 |

147,0 |

150,0 |

||

|

30 |

150 |

1,34 |

176,5 |

163,3 |

13,62 |

25,11 |

150,0 |

150,0 |

||

|

1420 |

3 |

177 |

0,13 |

176,5 |

176,8 |

50,0 |

7,40 |

10,23 |

171,0 |

174,0 |

|

6 |

174 |

0,26 |

177,5 |

175,7 |

9,11 |

12,84 |

168,0 |

171,0 |

||

|

9 |

171 |

0,39 |

175,7 |

173,3 |

9,63 |

15,44 |

165,0 |

168,0 |

||

|

12 |

168 |

0,53 |

173,0 |

170,5 |

9,75 |

18,04 |

162,0 |

165,0 |

||

|

15 |

165 |

0,66 |

170,1 |

167,6 |

9,78 |

20,63 |

159,0 |

162,0 |

||

|

18 |

162 |

0,79 |

167,2 |

164,6 |

9,77 |

23,20 |

156,0 |

159,0 |

||

|

21 |

159 |

0,93 |

164,3 |

161,6 |

9,75 |

25,77 |

153,0 |

156,0 |

||

|

24 |

156 |

1,06 |

174,7 |

165,4 |

12,98 |

25,90 |

156,0 |

156,0 |

||

|

27 |

153 |

1,20 |

169,4 |

161,2 |

11,91 |

28,49 |

153,0 |

153,0 |

||

|

30 |

150 |

1,34 |

165,3 |

157,7 |

11,38 |

31,06 |

150,0 |

150,0 |

Результаты расчета по варианту II

|

D, мм |

Угол поворота, град. |

α° |

Δ, м |

β° |

γ° |

l, м |

С, м |

d, м |

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

720 |

3 |

177 |

0,08 |

167,3 |

172,2 |

26,0 |

3,83 |

6,55 |

171,0 |

174,0 |

|

6 |

174 |

0,16 |

166,0 |

170,0 |

4,79 |

7,52 |

174,0 |

174,0 |

||

|

9 |

171 |

0,24 |

162,1 |

166,6 |

4,99 |

9,07 |

171,0 |

171,0 |

||

|

12 |

168 |

0,32. |

161,2 |

164,6 |

5,87 |

9,96 |

174,0 |

171,0 |

||

|

15 |

165 |

0,39 |

158,1 |

161,6 |

5,87 |

11,32 |

171,0 |

168,0 |

||

|

18 |

Т^2 |

0,48 |

157,4 |

159,7 |

6,70 |

12,18 |

174,0 |

168,0 |

||

|

21 |

159 |

0,56 |

154,8 |

156,9 |

6,59 |

13,43 |

171,0 |

165,0 |

||

|

24 |

156 |

0,64 |

154,1 |

155,1 |

7,39 |

14,27 |

174,0 |

165,0 |

||

|

27 |

153 |

0,72 |

151,8 |

152,4 |

7,20 |

15,46 |

171,0 |

162,0 |

||

|

30 |

150 |

0,80 |

151,3 |

150,6 |

7,99 |

16,30 |

174,0 |

162,0 |

||

|

820 |

3 |

177 |

0,09 |

16668 |

171,9 |

26,0 |

4,44 |

7,16 |

171,0 |

174,0 |

|

6 |

174 |

0,18 |

165,1 |

169,6 |

5,50 |

8,22 |

174,0 |

174,0 |

||

|

9 |

171 |

0,28 |

161,0 |

166,0 |

5,73 |

9,81 |

171,0 |

171,0 |

||

|

12 |

168 |

0,37 |

159,8 |

163,9 |

6,67 |

10,76 |

174,0 |

171,0 |

||

|

15 |

165 |

0,46 |

156,7 |

160,8 |

6,69 |

12,14 |

171,0 |

168,0 |

||

|

18 |

162 |

0,55 |

155,7 |

158,8 |

7,57 |

13,05 |

174,0 |

168,0 |

||

|

21 |

159 |

0,65 |

153,0 |

156,0 |

7,47 |

14,31 |

171,0 |

165,0 |

||

|

27 |

153 |

0,84 |

149,8 |

151,4 |

8,14 |

16,40 |

171,0 |

162,0 |

||

|

30 |

150 |

0,94 |

149,1 |

149,5 |

8,95 |

17,27 |

174,0 |

162,0 |

||

|

1020 |

3 |

177 |

0,10 |

166,5 |

171,7 |

27,0 |

5,06 |

7,88 |

171,0 |

174,0 |

|

6 |

174 |

0,21 |

164,5 |

169,3. |

5,22 |

9,05 |

174,0 |

174,0 |

||

|

9 |

171 |

0,31 |

160,3 |

165,7 |

6,48 |

10,72 |

171,0 |

171,0 |

||

|

12 |

168 |

0,42 |

158,9 |

163,5 |

7,50 |

11,75 |

174,0 |

171,0 |

||

|

15 |

165 |

0,53 |

155,7 |

150,3 |

7,53 |

13,20 |

171,0 |

168,0 |

||

|

18 |

162 |

0,63 |

154,6 |

158,3 |

8,48 |

14,17 |

174,0 |

168,8 |

||

|

21 |

159 |

0,74 |

151,8 |

155,4 |

8,39 |

15,49 |

171,0 |

165,0 |

||

|

24 |

156 |

0,85 |

150,9 |

153,4 |

9,29 |

16,44 |

174,0 |

165,0 |

||

|

27 |

153 |

0,96 |

148,4 |

150,7 |

9,11 |

17,69 |

171,0 |

162,0 |

||

|

30 |

150 |

1,07 |

147,6 |

148,8 |

9,98 |

18,62 |

174,0 |

162,0 |

||

|

1220 |

3 |

177 |

0,12 |

167,3 |

172,1 |

38,5 |

5,74 |

9,76 |

171,0 |

174,0 |

|

6 |

174 |

0,24 |

166,0 |

170,0 |

7,18 |

11,21 |

174,0 |

174,0 |

||

|

9 |

171 |

0,35 |

162,0 |

166,5 |

7,48 |

13,52 |

171,0 |

171,0 |

||

|

12 |

168 |

0,47 |

161,1 |

164,5 |

8,79 |

14,84 |

174,0 |

171,0 |

||

|

15 |

165 |

0,59 |

158,0 |

161,5 |

8,73 |

16,85 |

171,0 |

168,0 |

||

|

18 |

162 |

0,71 |

157,2 |

159,6 |

10,03 |

18,13 |

174,0 |

168,0 |

||

|

21 |

159 |

0,83 |

154,6 |

156,8 |

9,86 |

19,99 |

171,0 |

165,0 |

||

|

24 |

156 |

0,96 |

154,0 |

155,0 |

11,06 |

21,24 |

174,0 |

165,0 |

||

|

27 |

153 |

1,08 |

151,7 |

152,3 |

10,77 |

23,01 |

171,0 |

162,0 |

||

|

30 |

150 |

1,21 |

151,1 |

150,6 |

11,94 |

24,25 |

174,0 |

162,0 |

||

|

1420 |

3 |

177 |

0,13 |

166,9 |

172,0 |

38,5 |

6,36 |

10,38 |

171,0 |

174,0 |

|

6 |

174 |

0,26 |

165,3 |

169,7 |

7,89 |

11,92 |

174,0 |

174,0 |

||

|

9 |

171 |

0,39 |

161,3 |

166,2 |

8,22 |

14,26 |

171,0 |

171,0 |

||

|

12 |

168 |

0,53 |

160,2 |

164,1 |

9,59 |

15,65 |

174,0 |

171,0 |

||

|

15 |

165 |

0,66 |

157,0 |

161,0 |

9,61 |

17,68 |

171,0 |

168,0 |

||

|

18 |

162 |

0,79 |

156,1 |

159,0 |

10,90 |

19,00 |

174,0 |

168,0 |

||

|

21 |

159 |

0,93 |

153,4 |

156,2 |

10,74 |

20,88 |

171,0 |

165,0 |

||

|

24 |

156 |

1,06 |

152,6 |

154,3 |

11,98 |

22,17 |

174,0 |

165,0 |

||

|

27 |

153 |

1,20 |

150,3 |

151,6 |

11,71 |

23,94 |

171,0 |

162,0 |

||

|

30 |

150 |

|

149,6 |

149,8 |

12,91 |

25,23 |

174,0 |

162,0 |

||

|

3 |

177 |

0,13 |

167,8 |

172,4 |

50,0 |

6,41 |

11,64 |

171,0 |

174,0 |

|

|

6 |

174 |

0,26 |

166,8 |

170,4 |

8,11 |

13,35 |

174,0 |

174,0 |

||

|

9 |

171 |

0,39 |

163,0 |

167,0 |

8,43 |

16,28 |

171,0 |

171,0 |

||

|

12 |

163 |

0,53 |

162,4 |

165,2 |

10,02 |

17,89 |

174,0 |

171,0 |

||

|

15 |

165 |

0,66 |

159,4 |

162,2 |

9,98 |

20,47 |

171,0 |

163,0 |

||

|

18 |

162 |

0,79 |

158,3 |

160,4 |

11,51 |

22,03 |

174,0 |

168,0 |

||

|

21 |

159 |

0,93 |

156,3 |

157,6 |

11,26 |

24,42 |

171,0 |

165,0 |

||

|

24 |

156 |

1,06 |

155:8 |

155,9 |

12,74 |

25,97 |

174,0 |

165,0 |

||

|

27 |

153 |

1,20 |

153,6 |

153,3 |

12,36 |

28,25 |

171,0 |

162,0 |

||

|

30 |

150 |

1,34 |

153,2 |

151,6 |

13,81 |

29,80 |

174,0 |

162,0 |

Результаты расчета по варианту III

|

D, мм |

Угол поворота, град. |

α° |

Δ, м |

φ° |

γ° |

l, м |

l1, м |

b, м |

t1, м |

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

720 |

3 |

177 |

0,06 |

176,0 |

174,5 |

26,0 |

37,5 |

3,89 |

5,53 |

174,0 |

172,5 |

|

6 |

174 |

0,16 |

169,8 |

166,8 |

3,80 |

8,04 |

168,0 |

165,0 |

|||

|

9 |

171 |

0,24 |

170,8 |

166,3 |

4,25 |

7,85 |

168,0 |

163,5 |

|||

|

12 |

168 |

0,32 |

172,0 |

166,0 |

4,76 |

7 65 |

168,0 |

162,0 |

|||

|

15 |

165 |

0,39 |

173,3 |

165,8 |

5,35 |

7,45 |

168,0 |

160,5 |

|||

|

18 |

162 |

0,48 |

175,0 |

166,0 |

6,10 |

7,24 |

168,0 |

159,0 |

|||

|

21 |

159 |

0,56 |

177,7 |

167,2 |

7,30 |

7,02 |

168,0 |

157,5 |

|||

|

24 |

156 |

0,64 |

167,2 |

155,2 |

5,20 |

9,57 |

162,0 |

150,0 |

|||

|

27 |

153 |

0,72 |

168,0 |

154,5 |

5,53 |

9,35 |

162,0 |

148,5 |

|||

|

30 |

150 |

0,80 |

168,8 |

153,8 |

5,88 |

9,12 |

162,0 |

147,0 |

|||

|

820 |

3 |

177 |

0,09 |

176,4 |

174,9 |

26,0 |

37,5 |

4,59 |

6,03 |

174,0 |

172,5 |

|

6 |

174 |

0,18 |

170,1 |

167,1 |

4,44 |

8,54 |

168,0 |

165,0 |

|||

|

9 |

171 |

0,28 |

171,4 |

166,9 |

5,00 |

8,35 |

168,0 |

163,5 |

|||

|

12 |

168 |

0,37 |

172,8 |

166,8 |

5,65 |

8,15 |

168,0 |

152,0 |

|||

|

15 |

165 |

0,46 |

174,7 |

167,2 |

6,47 |

7,94 |

168,0 |

160,5 |

|||

|

18 |

162 |

0,55 |

177,7 |

168,7 |

7,83 |

7,72 |

168,0 |

159,0 |

|||

|

21 |

159 |

0,65 |

167,3 |

156,8 |

5,77 |

10,25 |

162,0 |

151,5 |

|||

|

24 |

156 |

0,74 |

168,2 |

156,2 |

6,16 |

10,03 |

152,0 |

150,0 |

|||

|

27 |

153 |

0,84 |

169,3 |

155,8 |

6,59 |

9,81 |

162,0 |

148,5 |

|||

|

30 |

150 |

0,94 |

170,4 |

155,4 |

7,06 |

9,57 |

162,0 |

147,0 |

|||

|

1020 |

3 |

177 |

0,10 |

176,8 |

175,3 |

27,0 |

38,5 |

5,29 |

662 |

174,0 |

172,5 |

|

6 |

174 |

0,21 |

170,4 |

167,4 |

5,09 |

9,22 |

168,0 |

165,0 |

|||

|

9 |

171 |

0,31 |

171,8 |

167,3 |

5,75 |

9,01 |

168,0 |

163,5 |

|||

|

12 |

158 |

0,42 |

173,5 |

167,5 |

6,55 |

8,30 |

168,0 |

162,0 |

|||

|

15 |

165 |

0,53 |

175,9 |

168,4 |

7,67 |

3,57 |

168,0 |

160,5 |

|||

|

18 |

162 |

0,63 |

167,0 |

158,0 |

6,20 |

11,18 |

162,0 |

153,0 |

|||

|

21 |

159 |

0,74 |

168,0 |

157,5 |

6,65 |

10,95 |

162,0 |

151,5 |

|||

|

24 |

156 |

0,85 |

169,1 |

157,1 |

7,14 |

10,71 |

162,0 |

150,0 |

|||

|

27 |

153 |

0,96 |

170,3 |

156,8 |

7,67 |

10,47 |

162,0 |

148,5 |

|||

|

30 |

150 |

1,07 |

171,6 |

156,6 |

8,29 |

10,21 |

162,0 |

147,0 |

|||

|

1220 |

3 |

177 |

0,12 |

176,0 |

174,5 |

38,5 |

38,5 |

5,85 |

8,02 |

174,0 |

172,5 |

|

6 |

174 |

0,24 |

169,8 |

166,8 |

5,69 |

11,52 |

168,0 |

165,0 |

|||

|

9 |

171 |

0,35 |

170,9 |

166,4 |

6,38 |

11,01 |

168,0 |

163,5 |

|||

|

12 |

168 |

0,47 |

172,0 |

166,0 |

7,15 |

10,50 |

168,0 |

162,0 |

|||

|

15 |

165 |

0,59 |

173,4 |

165,9 |

8,05 |

9,97 |

168,0 |

160,5 |

|||

|

18 |

162 |

0,71 |

175,2 |

166,2 |

9,20 |

9,42 |

168,0 |

159,0 |

|||

|

21 |

159 |

0,83 |

178,1 |

167,6 |

11,15 |

8,87 |

168,0 |

157,5 |

|||

|

24 |

156 |

0,96 |

167,3 |

155,3 |

7,80 |

12,41 |

162,0 |

150,0 |

|||

|

27 |

153 |

1,08 |

168,1 |

154,6 |

8,30 |

11,85 |

162,0 |

148,5 |

|||

|

30 |

150 |

1,21 |

168,9 |

153,9 |

8,83 |

11,28 |

162,0 |

147,0 |

|||

|

1420 |

3 |

177 |

0,13 |

176,3 |

174,8 |

38,5 |

38,5 |

6,54 |

8,52 |

174,0 |

172,5 |

|

6 |

174 |

0,26 |

170,0 |

167,0 |

6,34 |

12,02 |

168,0 |

165,0 |

|||

|

9 |

171 |

0,39 |

171,2 |

166,7 |

7,13 |

11,51 |

168,0 |

163,5 |

|||

|

12 |

168 |

0,53 |

172,6 |

166,6 |

8,03 |

10,99 |

168,0 |

162,0 |

|||

|

15 |

165 |

0,66 |

174,3 |

166,8 |

9,15 |

10,45 |

168,0 |

160,5 |

|||

|

18 |

162 |

0,79 |

176,8 |

167,3 |

10,81 |

9,90 |

158,0 |

159,0 |

|||

|

21 |

159 |

0,93 |

167,1 |

156,6 |

3,21 |

13,43 |

162,0 |

151,5 |

|||

|

24 |

156 |

1,06 |

168,0 |

156,0 |

8,77 |

12,88 |

162,0 |

150,0 |

|||

|

27 |

153 |

1,20 |

168,9 |

155,4 |

9,36 |

12,31 |

162,0 |

148,5 |

|||

|

30 |

150 |

1,34 |

170,0 |

155,0 |

10,01 |

11,73 |

162,0 |

147,0 |

|||

|

1420 |

3 |

177 |

0,13 |

175,7 |

174,2 |

50,0 |

|

6,44 |

9,42 |

174,0 |

172,5 |

|

6 |

174 |

0,26 |

178,7 |

175,7 |

9,11 |

8,61 |

174,0 |

171,0 |

|||

|

9 |

171 |

0,39 |

170,4 |

165,9 |

7,04 |

13,02 |

168,0 |

163,5 |

|||

|

12 |

168 |

0,53 |

171,3 |

165,3 |

7,84 |

12,20 |

168,0 |

162,0 |

|||

|

15 |

165 |

0,66 |

172,4 |

164,9 |

8,73 |

11,36 |

168,0 |

160,5 |

|||

|

18 |

162 |

0,79 |

173,6 |

164,6 |

9,77 |

10,51 |

168,0 |

159,0 |

|||

|

1420 |

21 |

159 |

0,93 |

175,1 |

164,6 |

|

|

11,00 |

9,65 |

168,0 |

157,5 |

|

24 |

156 |

1,06 |

177,4 |

165,4 |

|

|

12,90 |

8,76 |

158,0 |

156,0 |

|

|

27 |

153 |

1,20 |

167,0 |

153,5 |

|

|

9,07 |

13,24 |

162,0 |

148,5 |

|

|

30 |

150 |

1,34 |

167,7 |

152,7 |

|

|

9,60 |

12,35 |

162,0 |

147,0 |

Результаты расчета по варианту IV

|

D, мм |

Угол поворота, град. |

α° |

Δ, м |

φ° |

γ° |

l, м |

l1, м |

b, м |

t, м |

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

720 |

3 |

177 |

0,08 |

172,5 |

171,0 |

26,0 |

37,5 |

3,66 |

6,20 |

174,0 |

172,5 |

|

6 |

174 |

0,16 |

171,3 |

168,3 |

4,21 |

6,56 |

174,0 |

171,0 |

|||

|

9 |

171 |

0,24 |

170,2 |

165,7 |

4,69 |

6,65 |

174,0 |

169,5 |

|||

|

12 |

168 |

0,32 |

169,3 |

163,3 |

5,11 |

7,09 |

174,0 |

168,0 |

|||

|

15 |

165 |

0,39 |

168,4 |

160,9 |

5,50 |

7,28 |

174,0 |

166,5 |

|||

|

18 |

152 |

0,48 |

167,5 |

158,5 |

5,85 |

7,44 |

174,0 |

165,0 |

|||

|

21 |

159 |

0,56 |

166,8 |

156,3 |

6,18 |

7,58 |

174,0 |

163,5 |

|||

|

24 |

156 |

0,64 |

166,1 |

154,1 |

6,48 |

7,69 |

174,0 |

162,0 |

|||

|

27 |

153 |

0,72 |

165,4 |

151,9 |

6,77 |

7,70 |

174,0 |

160,5 |

|||

|

30 |

150 |

0,80 |

164,7 |

149,7 |

7,03 |

7,35 |

174,0 |

159,0 |

|||

|

820 |

3 |

177 |

0,09 |

172,3 |

170,8 |

26,0 |

37,5 |

4,26 |

6,79 |

174,0 |

172,5 |

|

6 |

174 |

0,18 |

170,9 |

167,9 |

4,88 |

7,23 |

174,0 |

171,0 |

|||

|

9 |

171 |

0,28 |

169,7 |

165,2 |

5,41 |

7,57 |

174,0 |

169,5 |

|||

|

12 |

168 |

0,37 |

168,7 |

162,7 |

5,88 |

7,85 |

174,0 |

168,0 |

|||

|

15 |

165 |

0,46 |

167,7 |

160,2 |

6,30 |

8,09 |

174,0 |

166,5 |

|||

|

18 |

162 |

0,55 |

166,8 |

157,8 |

6,69 |

8,28 |

174,0 |

165,0 |

|||

|

21 |

159 |

0,65 |

165,9 |

155,4 |

7,05 |

8,45 |

174,0 |

163,5 |

|||

|

24 |

156 |

0,74 |

165,1 |

153,1 |

7,38 |

8,58 |

174,0 |

162,0 |

|||

|

27 |

153 |

0,84 |

164,4 |

150,9 |

7,68 |

8,70 |

174,0 |

160,5 |

|||

|

30 |

150 |

0,94 |

163,7 |

148,7 |

7,97 |

6,79 |

174,0 |

159,0 |

|||

|

1020 |

3 |

177 |

0,10 |

172,2 |

170,7 |

27,0 |

38,5 |

4,86 |

7,43 |

174,0 |

172,5 |

|

5 |

174 |

0,21 |

170,7 |

167,7 |

5,55 |

7,97 |

174,0 |

171,0 |

|||

|

9 |

171 |

0,31 |

169,4 |

164,9 |

6,14 |

8,36 |

174,0 |

169,5 |

|||

|

12 |

168 |

0,42 |

168,2 |

162,2 |

6,66 |

8,68 |

174,0 |

168,0 |

|||

|

15 |

165 |

0,53 |

167,2 |

159,7 |

7,12 |

8,94 |

174,0 |

166,5 |

|||

|

18 |

162 |

0,63 |

166,2 |

157,2 |

7,55 |

9,16 |

174,0 |

165,0 |

|||

|

21 |

159 |

0,74 |

165,4 |

154,9 |

7,94 |

9,35 |

174,0 |

163,5 |

|||

|

24 |

156 |

0,85 |

164,5 |

152,5 |

8,30 |

9,50 |

174,0 |

162,0 |

|||

|

27 |

153 |

0,96 |

163,7 |

150,2 |

8,63 |

9,63 |

174,0 |

160,5 |

|||

|

30 |

150 |

1,07 |

163,0 |

148,0 |

8,95 |

9,73 |

174,0 |

159,0 |

|||

|

1220 |

3 |

177 |

0,12 |

172,5 |

171,0 |

38,5 |

38,5 |

5,50 |

9,02 |

174,0 |

172,5 |

|

6 |

174 |

0,24 |

171,3 |

168,3 |

6,32 |

9,34 |

174,0 |

171,0 |

|||

|

9 |

171 |

0,35 |

170,2 |

165,7 |

7,03 |

9,55 |

174,0 |

169,5 |

|||

|

12 |

168 |

0,47 |

168,2 |

163,2 |

7,66 |

9,69 |

174,0 |

168,0 |

|||

|

15 |

165 |

0,59 |

168,3 |

160,8 |

8,24 |

9,76 |

174,0 |

166,5 |

|||

|

18 |

162 |

0,71 |

167,5 |

158,5 |

8,76 |

9,77 |

174,0 |

165,0 |

|||

|

21 |

159 |

0,83 |

166,7 |

156,2 |

9,25 |

9,75 |

174,0 |

163,5 |

|||

|

24 |

156 |

0,96 |

166,0 |

154,0 |

9,70 |

9,68 |

174,0 |

162,0 |

|||

|

27 |

153 |

1,08 |

165,3 |

151,8 |

10,13 |

9,58 |

174,0 |

160,5 |

|||

|

30 |

150 |

,1,21 |

164,6 |

149,6 |

10,52 |

9,45 |

174,0 |

159,0 |

|||

|

|

3 |

177 |

0,13 |

172,4 |

170,9 |

38,5 |

|

6,09 |

9,62 |

174,0 |

172,5 |

|

6 |

174 |

0,26 |

171,0 |

168,0 |

6,98 |

10,01 |

174,0 |

171,0 |

|||

|

0 |

171 |

0,39 |

169,8 |

165,3 |

7,75 |

10,28 |

174,0 |

169,5 |

|||

|

12 |

168 |

0,53 |

168,8 |

162,8 |

8,43 |

10,45 |

174,0 |

168,0 |

|||

|

15 |

165 |

0,66 |

167,8 |

160,3 |

9,04 |

10,56 |

174,0 |

166,5 |

|||

|

18 |

162 |

0,79 |

167,0 |

158,0 |

9,60 |

10,61 |

174,0 |

165,0 |

|||

|

21 |

159 |

0,93 |

166,1 |

155,6 |

10,12 |

10,62 |

174,0 |

163,5 |

|||

|

24 |

156 |

1,06 |

165,4 |

153,4 |

10,60 |

10,58 |

174,0 |

162,0 |

|||

|

27 |

153 |

1,20 |

164,6 |

151,1 |

11,05 |

10,50 |

174,0 |

160,5 |

|||

|

30 |

150 |

1,34 |

163,9 |

148,9 |

11,47 |

10,39 |

174,0 |

159,0 |

|||

|

1420 |

3 |

177 |

0,13 |

172,7 |

171,2 |

50,0 |

38,5 |

6,12 |

10,55 |

174,0 |

172,5 |

|

6 |

174 |

0,26 |

171,6 |

168,6 |

7,07 |

10,70 |

174,0 |

171,0 |

|||

|

9 |

171 |

0,39 |

170,5 |

165,1 |

7,89 |

10,72 |

174,0 |

169,5 |

|||

|

12 |

168 |

0,53 |

169,8 |

163,8 |

8,64 |

10,66 |

174,0 |

168,0 |

|||

|

15 |

165 |

0,66 |

159,0 |

161,5 |

9,31 |

10,53 |

174,0 |

166,5 |

|||

|

1420 |

18 |

162 |

0,79 |

168,2 |

159,2 |

|

|

9,94 |

10,33 |

174,0 |

165,0 |

|

21 |

159 |

0,93 |

167,5 |

157,0 |

10,51 |

10,09 |

174,0 |

163,5 |

|||

|

24 |

156 |

1,06 |

166,8 |

154,8 |

11,05 |

9,80 |

174,0 |

162,0 |

|||

|

27 |

153 |

1,20 |

166,2 |

152,7 |

11,55 |

9,46 |

174,0 |

160,5 |

|||

|

30 |

150 |

1,31 |

165,6 |

150,6 |

12,03 |

9,09 |

174,0 |

159,0 |

Примечание. Выбор технологических схем разбивки поперечника строительной полосы на участках поворота трассы определяют в зависимости от значений b и c, предельные границы которых даны в табл. 1 (приложение 5).

Приложение 6

Трубопровод диаметром 1420 мм имеет угол поворота 12°, причем нить трубопровода короче траншеи. Для реализации способа примем схему с четырьмя углами поворота (вариант III рис. 3, поз. а). По табл. 1 (приложение 5) определяем:

расстояние между осью траншеи и нитью трубопровода при параллельном их расположении а = 5 м;

длину участков, образующих вместе со средним прямолинейным участком l1 центральные внутренние углы поворота φ и φн, l = 38,5 м;

длину среднего прямолинейного участка l1 = 38,5 м.

В табл. 4 (приложение 5) находим строку, соответствующую углу поворота 12°, для трубопровода диаметром 1420 мм с l = 38,5 м. Из этой строки определяем:

внутренний угол поворота трассы α = 168°;

центральные внутренние углы поворота оси траншеи φ =172,6°;

крайние внутренние углы ломаной оси траншеи γ = 166,6°;

центральные внутренние углы поворота нити трубопровода φн = 168°;

крайние внутренние углы ломаной нити трубопровода γн =162°;

расстояние между средними участками оси траншеи и нити b = 8,03 м;

расстояние между средним участком оси нити и вершиной центрального внутреннего угла t = 10,99 м.

Сопоставляя значение b = 8,03 м с соответствующими для данного трубопровода предельными значениями b из табл. 1, определяем, что разбивка поперечника строительной полосы может осуществляться по схемам 1, 2 и 3.

Приложение 7

1. Характеристика сравниваемых вариантов

Строительство трубопроводов на криволинейных участках трассы традиционно осуществляется такими же методами, как и на прямолинейных участках: на некотором расстоянии от оси трассы (которая совпадает с осью траншеи) сваривается нитка трубопровода. Затем она изолируется и укладывается в траншею. Указанное выше расстояние обычно составляет 3 - 6 м (оно зависит от грунтовых условий и диаметра строящегося трубопровода). В дальнейшем это расстояние будет принято равным a = 5 м, что соответствует прокладке трубопровода диаметром 1420 мм в обводненных, но сравнительно устойчивых грунтах.

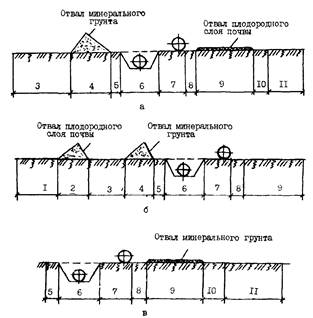

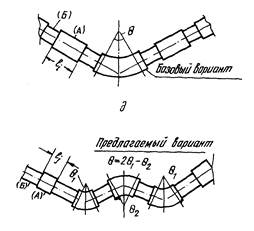

На рис. 5, поз. а показано, что длина трубопровода, смонтированного рядом с проектной осью трассы, отличается от проектной длины траншеи на величину Δ, которую можно найти как Δ = 2a ∙ ctg α. При угле поворота θ = 20° значение разности Δ = 1,82 м.

Если бы строительство осуществлялось в нормальных (не обводненных) условиях, рядом с поворотом трассы в нитке трубопровода можно было бы предусмотреть технологический разрыв с последующим монтажом захлеста на дне траншеи (после укладки трубопровода). Однако в заболоченной или обводненной местности работы по ликвидации захлеста выполнять чрезвычайно сложно (для этого необходимо устраивать надежные перемычки, осуществлять откачку вода из рабочего котлована, укреплять стенка траншеи). Практически такие работы на поворотах трассы в заболоченной местности и не выполняют. Вместе с тем, уложенный без устройства технологического разрыва трубопровод, содержащий криволинейный участок, хотя и сможет под действием собственного веса и дополнительных внешних усилий занять положение на дне траншеи, но это положение будет крайне неустойчивым, так как при эксплуатации на него будут действовать выталкивающая сила положительной плавучести трубопровода, усилия от изменения температуры и внутреннего давления, а также дополнительные силы, которые появляются при монтаже трубопровода, не имеющего захлеста.

Рис. 5. Расчетные схемы для оценки экономической эффективности способа поточного монтажа подземного трубопровода на участках поворота трассы без технологических захлестов:

а - схема прокладки трубопровода существующим способом (базовый вариант); б - профиль траншеи на участках с балластировкой (А) и без нее (Б); в - сопоставление схем прокладки трубопровода существующий и предлагаешь способами; г - характерная схема распределения углов поворота по длине участка трубопровода; д - схема устройства траншеи в плане по базовому варианту; е - схема устройства траншеи в плане по предлагаемому варианту

Во избежание всплытия приходится увеличивать число балластных грузов на трубопроводе на 35 - 40 %, что в свою очередь приводит к увеличению объемов земляных работ по уширению траншеи в местах установки грузов (рис. 5, поз. б).

Предлагаемый способ заключается в том, что проектная ось траншеи на участке одного поворота трассы должна иметь не один угол, а три или четыре, при этом каждый из них отличается от принятого в эталоне, хотя суммарное значение этих всех углов (с учетом их знака) остается таким же, как в эталоне. Для примера, чтобы получить угол поворота трассы в 20°, потребуется иметь 14,5° + 14,5° + (-9°), что в сумме дает те же 20°.

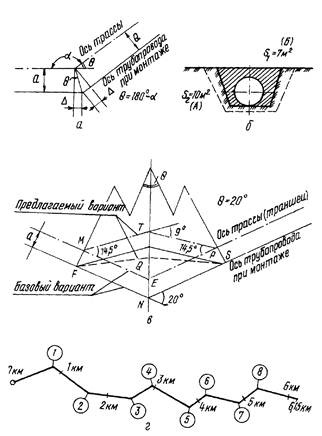

Вместе с этим получается, что и длина трассы в пределах одного поворота сокращается на 0,95 м (за счет спрямления). Действительно, из рис. 5, поз. в видно, что длина ломаной линии МТР короче, чем МЕР. Если же принять, что на 1 км трассы приходится по 1,3 поворота (в среднем по 20° каждый), общее сокращение трассы на 1 км составит 1,24 м (см. рис. 5, поз. г).

В предлагаемом способе важно, что совершенно по-иному осуществляется монтаж трубопровода на строительной полосе. Если раньше он производился, как бы копируя ось траншеи, в предлагаемом способе трубопровод при монтаже не должен располагаться параллельно оси траншеи, т.е. расстояние TQ ≠ a (где a = 5 м). Это расстояние определяется расчетом и составляет около 8 м. Но в то же время необходимо, чтобы отрезки MT = FQ и TP = QS, тогда не придется в проект закладывать дополнительную балластировку трубопровода.

Необходимо заметить, что углы при вершинах М и F (и углы при вершинах Р и S, а также при Т и Q) не намного отличаются попарно друг от друга, но учитывая, что они достаточно крутые (9° и более), их способность деформироваться при укладке довольно высокая. Указанное обстоятельство практически не сказывается на работоспособности трубопровода в целом.

За счет сокращения объемов балластировки появляется возможность сократить объемы земляных работ. Из рис. 5, поз. д, е видно, что ∑lt > ∑lj.

Снижение объемов работ по балластировке позволит сократить время прокладки одного километра трассы примерно на 6 % и осуществить поточный монтаж трубопровода без технологических захлестов.

2. Исходные данные

|

Наименование показателей |

Базовый вариант |

Предлагаемый вариант |

|

1 |

2 |

3 |

|

Диаметр трубопровода, мм |

1420 |

1420 |

|

Толщина стенки трубопровода, мм |

16 |

16 |

|

Условия прокладки |

Заболоченный участок I типа |

|

|

Усредненное число углов поворота трассы на 1 км, шт. |

1,3 |

1,3 |

|

Усредненный угол поворота трассы, град. |

20 |

20 |

|

Число гнутых кривых для реализации одного угла поворота трассы, шт.: |

|

|

|

всего |

1 |

3 |

|

в том числе величиной 20° |

1 |

- |

|

14,5° |

- |

2 |

|

9,0° |

- |

1 |

|

Сокращение длины трассы, м: |

|

|

|

на один угол поворота трассы |

- |

0,95 |

|

на 1 км трассы |

- |

1,24 |

|

Число утяжеляющих седловидных грузов массой 4 т: |

|

|

|

на 1 км трассы, шт. |

425 |

310 |

|

объем бетона на 1 км, м3 |

740 |

540 |

|

Объем земляных работ по устройству траншей на 1 км трассы, м3 |

9100 |

8300 |

|

Время, затраченное технологическим потоком из 52 чел. на монтаж - км трубопровода, ч |

8,2 |

7,7 |

|

всего, чел.-ч |

426 |

400 |

|

то же, чел.-нед. |

52 |

48 |

|

Затраты труда, чел.-дн. |

244 |

188 |

|

Прямые затраты, тыс. руб. |

118,55 |

86,51 |

|

Накладные расходы, тыс. руб. |

1,03 |

0,80 |

|

Общая себестоимость строительно-монтажных работ, тыс. руб. |

119,58 |

87,31 |

|

Капитальные затраты, тыс. руб. |

39,86 |

29,10 |

|

Затраты на НИР и ОКР, тыс. руб. |

- |

1,0 |

3. Расчет годового экономического эффекта

Расчет экономической эффективности способа поточного монтажа подземного трубопровода на участках поворота трассы производится в соответствии с методикой, изложенной в разд. 2 (п. 2.8, формула (3) «Инструкции по определению экономической эффективности использования в строительстве новой техники, изобретений и рационализаторских предложений» СН 509-78 и применяемой при определении экономического эффекта от создания и использования новых строительных конструкций,

Э = (З1 + ЗС)φ + Ээ - (З2 + ЗС2) - А2,

где З1 + ЗС1 - приведенные затраты по базовому варианту составляют

З1 + ЗС2 = 119,58 + 0,15 ∙ 39,86 = 125,56 тыс. руб.;

коэффициент изменения срока службы принимается равным 1, так в обоих вариантах срок службы трубопроводов будет одинаковым;

Ээ - экономия в сфере эксплуатации практически остается на одинаковом уровне. Поэтому она не принимается во внимание в данном расчете;

З2 + ЗС2 - приведенные затраты по новой технике определяются в размере

З2 + ЗС2 = 87,31 + 0,15 ∙ 29,10 + 0,15 ∙ 1,0 = 91,82 тыс. руб.

Таким образом, экономический эффект от внедрения способа поточного монтажа подземных трубопроводов на участках поворота трассы в расчете на I км трубопровода диаметром 1420 мм составит

Э = 125,56 + 91,82 = 33,74 тыс. руб.

Приложение 7а

РАСЧЕТ ПРЯМЫХ ЗАТРАТ

|

Наименование показателей |

Варианты |

Обоснование |

|

|

Базовый |

Новая техника |

||

|

1. Установка железобетонных грузов: |

|

|

|

|

число грузов, м3 |

740 |

540 |

- |

|

стоимость установки 1 м3 грузов, руб. |

156 |

156 |

По данным расчета по ЛЗАУ |

|

общие затраты по установке железобетонных грузов, руб. |

115440 |

84240 |

- |

|

2. Объем земляных работ в расчете на 1 км, м3 |

9100 |

8300 |

- |

|

Стоимость земляных работ, руб. |

2490 |

2270 |

СНиП IV-5-82 (сборник 1, расценка № 1 - 370) |

|

3. Увеличение протяженности трубопровода по базовому варианту, м |

1,24 |

- |

- |

|

Стоимость прокладки 1 м трубопровода, не имеющего осложняющих условий, руб. |

500 |

500 |

- |

|

Общая стоимость прокладки трубопровода на участке удлинения, руб. |

620 |

- |

- |

|

Прямые затраты, руб. |

118550 |

86510 |

- |

Приложение 7б

|

Накладные расходы |

Базовый вариант |

Новая техника |

Обоснование |

|

а) Зависящие от трудоемкости |

|

|

|

|

Затраты труда |

|

|

|

|

на монтажных кривых, чел.-дн. |

52 |

48 |

|

|

на установку железобетонных грузов, чел.-дн. |

187 |

136 |

2,07 на 1 км3 |

|

на производство земляных работ, чел.-дн. |

5 |

4 |

|

|

Итого... |

244 |

188 |

- |

|

Затраты на 1 чел.-дн., руб. |

2,8 |

2,8 |

- |

|

Итого накладные расходы, зависящие от трудоемкости, руб. |

683 |

526 |

- |

|

б) Зависящие от заработной платы |

|

|

|

|

Общие затраты труда, чел.-дн. |

244 |

188 |

- |

|

Дневная ставка рабочего V разряда, руб. |

5,76 |

5,76 |

- |

|

Итого заработная плата, руб. |

1405 |

1083 |

- |

|

Норматив накладных расходов зависящих от заработной платы, % |

25 |

25 |

- |

|

Итого накладные расходы, зависящие от заработной платы руб. |

351 |

271 |

- |

|

Всего накладных расходов, руб. |

1034 |

797 |

- |

СОДЕРЖАНИЕ