| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ

Р |

Государственная система обеспечения

единства измерений

КАЛИБРЫ РЕЗЬБОВЫЕ ЦИЛИНДРИЧЕСКИЕ

Методика поверки

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт метрологии им. Д.И. Менделеева» (ФГУП «ВНИИМ им. Д.И. Менделеева»)

2 ВНЕСЕН Управлением метрологии Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1115-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р 8.677-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственная система обеспечения единства измерений

КАЛИБРЫ РЕЗЬБОВЫЕ ЦИЛИНДРИЧЕСКИЕ

Методика поверки

State system for ensuring the uniformity of measurements.

Cylindric thread gauges. Verification procedure

Дата введения - 2010-12-01

1 Область применения

Настоящий стандарт распространяется на цилиндрические резьбовые калибры, выпускаемые из производства по ГОСТ 24997 (ИСО 1502), ГОСТ 1623, ГОСТ 2533, ГОСТ 3199, ГОСТ 10071, ГОСТ 10278, ГОСТ 13798, ГОСТ 14747, ГОСТ 25578, и устанавливает методику их первичной и периодической поверок.

Настоящий стандарт допускается применять и для поверки других цилиндрических резьбовых калибров с аналогичным профилем резьбы.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 1012-72 Бензины авиационные. Технические условия

ГОСТ 1623-89 Калибры для дюймовой резьбы с углом профиля 55 град. Допуски

ГОСТ 2016-86 Калибры резьбовые. Технические условия

ГОСТ 2475-88 Проволочки и ролики. Технические условия

ГОСТ 2533-88 Калибры для трубной цилиндрической резьбы. Допуски

ГОСТ 3199-84 Калибры для метрической резьбы диаметром менее 1 мм. Допуски

ГОСТ 4119-76 Наборы принадлежностей к плоскопараллельным концевым мерам длины. Технические условия

ГОСТ 7013-67 Ножи измерительные

ГОСТ 9038-90 Меры длины концевые плоскопараллельные. Технические условия

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 10071-89 Калибры для однозаходной трапецеидальной резьбы. Допуски

ГОСТ 10278-81 Калибры для упорной резьбы. Допуски

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 11007-66 Наконечники измерительные к приборам для линейных измерений. Технические условия

ГОСТ 13798-68 Калибры для круглой резьбы диаметром 12 мм. Основные размеры и допуски

ГОСТ 14747-88 Калибры для упорной усиленной резьбы. Допуски

ГОСТ 19300-86 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 24851-81 Калибры гладкие для цилиндрических отверстий и валов. Виды

ГОСТ 24853-81 Калибры гладкие для размеров до 500 мм. Допуски

ГОСТ 24997-2004 (ИСО 1502:1996) Калибры для метрической резьбы. Допуски

ГОСТ 25578-83 Калибры для резьбы Эдисона круглой. Основные размеры

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 29298-2005 Ткани хлопчатобумажные и смешанные бытовые. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 наружный диаметр резьбы: Диаметр воображаемого прямого кругового цилиндра, описанного вокруг вершин наружной или впадин внутренней резьбы.

3.1.2 внутренний диаметр резьбы: Диаметр воображаемого прямого кругового цилиндра, вписанного во впадины наружной или вершины внутренней цилиндрической резьбы.

3.1.3 средний диаметр резьбы: Диаметр воображаемого, соосного с резьбой, прямого кругового цилиндра, каждая образующая которого пересекает профиль резьбы таким образом, что ее отрезки, образованные при пересечении с канавкой, равны половине номинального шага резьбы.

3.1.4 шаг резьбы: Расстояние по линии, параллельной оси резьбы, между средними точками ближайших одноименных боковых сторон профиля резьбы, лежащими в одной осевой плоскости по одну сторону от оси резьбы.

3.1.5 накопленное отклонение шага резьбы: Наибольшая разность между действительным и номинальным расстояниями по линии, параллельной оси резьбы, между средними точками, лежащими на одноименных боковых сторонах профиля двух любых витков резьбы в пределах длины свинчивания или заданной длины и расположенными в одной осевой плоскости и по одну сторону от оси резьбы.

3.1.6 угол профиля резьбы: Угол между смежными боковыми сторонами резьбы в плоскости осевого сечения.

3.1.7 рабочая высота профиля резьбы: Длина проекции участка взаимного перекрытия профилей сопрягаемых наружной и внутренней резьб на перпендикуляр коси резьбы.

3.2 В настоящем стандарте использованы следующие сокращения:

КИМ - координатная измерительная машина;

ДИП - двухкоординатный измерительный прибор.

4 Операции и средства поверки

При проведении поверки должны быть выполнены операции и применены средства поверки, указанные в таблице 1.

Таблица 1 - Операции и средства поверки

|

Номер пункта стандарта |

Средства поверки и их метрологические характеристики |

Обязательность проведения операции при |

||

|

первичной поверке |

периодической поверке |

|||

|

Внешний осмотр |

Лупа с увеличением в 2 - 3´ и 7 - 10´ по ГОСТ 25706 |

Да |

Да |

|

|

Определение шероховатости поверхности |

Образцы шероховатости поверхности (сравнения) по ГОСТ 9378; параметры шероховатости Ra 0,20 мкм, 0,32 мкм, 0,63 мкм. Лупа с увеличением в 2 - 3´ и 7 - 10´ по ГОСТ 25706. Профилометр по ГОСТ 19300, диапазон измерений Rz 0,02 - 20 мкм, предел допускаемой погрешности 5 % |

Да |

Нет |

|

|

Определение наружного диаметра калибров-пробок |

ДИП по [1], диапазон измерений: по оси X 0 - 200 мм, по оси Y 0 - 100 мм, пределы допускаемой основной погрешности: ±1,5 мкм. Горизонтальный длиномер (приложение Д), диапазон измерений 0 - 550 мм, пределы допускаемой основной погрешности: ±0,3 мкм |

Да |

Да |

|

|

Определение внутреннего диаметра калибров-пробок |

ДИП, диапазон измерений: по оси Х 0 - 200 мм, по оси Y 0 - 100 мм, пределы допускаемой основной погрешности: ±1,5 мкм |

Да |

Нет |

|

|

Определение шага резьбы калибров-пробок |

По 7.3, а также: КИМ, диапазон измерений: 1000´600´400 мм, предел допускаемой основной погрешности ±1,5 мкм. Измерительные ножи по ГОСТ 7013 |

Да |

Да |

|

|

Определение половины угла наклона боковой стороны профиля резьбы калибров-пробок |

ДИП, диапазон измерений: по оси Х 0 - 200 мм, по оси Y 0 - 100 мм, углов 0 - 360°, пределы допускаемой основной погрешности: ±2,5¢. Измерительные ножи по ГОСТ 7013 |

Да |

Да |

|

|

Проверка прямолинейности боковых сторон профиля резьбы калибров-пробок |

По 7.4, а также: Измерительные ножи по ГОСТ 7013 |

Да |

Да |

|

|

Проверка профиля калибров-пробок для круглой резьбы патронов электрических ламп |

Проекторы измерительные типов БП и ЧП, диапазон измерений: по оси X 0 - 300 мм, по оси Y 0 - 200 мм, пределы допускаемой основной погрешности: ±2,5 мкм. Шаблон (приложение А) |

Да |

Нет |

|

|

Определение среднего диаметра калибров-пробок |

По 7.5, а также: Вертикальный длиномер, диапазон измерений 0 - 600 мм, предел допускаемой основной погрешности ±3 мкм. Система электронная измерительная «Микрон-02», предел допускаемой относительной погрешности: ±0,2 %. Измерительные проволочки и ролики класса точности 1 по ГОСТ 2475. Эталонные плоскопараллельные концевые меры длины 3 разряда по [4] |

Да |

Да |

|

|

Определение рабочей высоты профиля калибров-пробок НЕ, КПР-НЕ (3), К-И (6), ПР (34), CP, СР1, СР2 |

По 7.4 |

Да |

Нет |

|

|

Определение ширины выступов калибров-пробок для резьбы труб колонкового геологоразведочного бурения и геологоразведочных бурильных труб ниппельного соединения |

По 7.4 |

Да |

Да |

|

|

Определение шага резьбы калибров-колец |

По 7.3, а также: КИМ. Слепок (приложение Б) |

Да |

Да |

|

|

Определение половины угла наклона боковой стороны профиля резьбы калибров-колец |

ДИП, диапазон измерений: по оси Х 0 - 200 мм, по оси Y 0 - 100 мм, углов 0 - 360°, пределы допускаемой основной погрешности: ±2,5¢. Слепок (приложение Б) |

Да |

Да |

|

|

Проверка прямолинейности боковых сторон профиля резьбы калибров-колец |

ДИП, диапазон измерений: по оси Х 0 - 200 мм, по оси Y 0 - 100 мм, пределы допускаемой основной погрешности: ±1,5 мкм. Слепок (приложение Б) |

Да |

Да |

|

|

Определение рабочей высоты профиля калибров-колец НЕ, ПР |

По 7.14 |

Да |

Нет |

|

|

Определение среднего диаметра калибров-колец |

КИМ. Горизонтальный длиномер: диапазон измерений 0 - 550 мм, пределы допускаемой основной погрешности: ±0,3 мкм. Контрольные калибры-пробки: КПР-ПР, КПР-НЕ, КНЕ-ПР, КНЕ-НЕ. У-ПР У-НЕ, К-И, КИ-НЕ по ГОСТ 3199, ГОСТ 10071, ГОСТ 10278, ГОСТ 1623, ГОСТ 2533, ГОСТ 14747, ГОСТ 13798, ГОСТ 24997 |

Да |

Да |

|

|

Проверка ширины впадин калибров-колец для резьб труб колонкового геологоразведочного бурения и геологоразведочных бурильных труб ниппельного соединения |

Контрольные калибры-пробки: У-ПР, У-НЕ, К-И, КИ-НЕ, КРП-ПР, КПР-НЕ, КНЕ-ПР, КНЕ-НЕ, КСП-ПР и КСП-НЕ по [2] |

Да |

Да |

|

|

Проверка профиля калибров-колец для круглой резьбы цоколей электрических ламп |

ДИП, диапазон измерений: по оси X 0 - 200 мм, по оси Y 0 - 100 мм, пределы допускаемой основной погрешности: ±1,5 мкм. Специальный шаблон (приложение А) |

Да |

Нет |

|

|

Проверка наружного диаметра калибров-колец |

Контрольные калибры-пробки: КПР-ПР, КНЕ-ПР, У-ПР и У-НЕ по ГОСТ 24997, ГОСТ 3199, ГОСТ 10071, ГОСТ 10278, [3], [2] ГОСТ 14747, ГОСТ 13798, ГОСТ 1623 |

Да |

Нет |

|

|

Проверка внутреннего диаметра калибров-колец |

Эталонные плоскопараллельные концевые меры длины 3 разряда по [4]. Наборы принадлежностей к концевым мерам длины по ГОСТ 4119. Калибры-пробки гладкие по ГОСТ 24851 ПР(11) и НЕ(12), рассчитанные по формулам ГОСТ 24853, исходя из допусков внутреннего диаметра калибров-колец по ГОСТ 24997 |

Да |

Да |

|

Примечание - Допускается применять средства поверки, не приведенные в таблице 1, обеспечивающие требуемую точность измерений.

5 Условия поверки и подготовка к ней

При проведении поверки должны быть соблюдены следующие условия:

температура окружающей среды 20 °С, с допускаемыми отклонениями и допускаемыми колебаниями температуры в процессе поверки, указанными в таблице 2;

Таблица 2 - Допускаемые отклонения температуры окружающей среды и допускаемые колебания температуры в процессе поверки

|

Рабочие калибры |

Контрольные калибры |

|||||

|

Допускаемые отклонения температуры от 20 °С, °С |

Допускаемые колебания температуры, °С |

Допускаемые отклонения температуры от 20 °С, °С |

Допускаемые колебания температуры, °С |

|||

|

в течение суток |

в течение часа |

в течение суток |

в течение часа |

|||

|

До 30 включ. |

±8 |

4 |

0,4 |

±6 |

3 |

0,3 |

|

Св. 30 « 80 « |

±6 |

3 |

0,3 |

±4 |

2 |

0,3 |

|

« 80 « 180 « |

±4 |

2 |

0,3 |

±3 |

2 |

0,3 |

|

« 180 « 360 « |

±4 |

2 |

0,3 |

±2 |

1 |

0,2 |

|

« 360 « 600 « |

±3 |

1,5 |

0,2 |

±1,5 |

1 |

0,1 |

относительная влажность воздуха: (60 ± 20) %.

Перед проведением поверки калибры должны быть промыты авиационным бензином по ГОСТ 1012, протерты чистой хлопчатобумажной салфеткой по ГОСТ 29298 и выдержаны в помещении, где проводят поверку не менее пяти часов.

6 Требования безопасности

6.1 При подготовке к проведению поверки и при поверке соблюдают правила пожарной безопасности, установленные для работы с легковоспламеняющимися жидкостями.

6.2 Бензин в количестве не более однодневной нормы, требуемой для промывки, хранят в металлической посуде, плотно закрытой металлической крышкой.

6.3 Пользоваться открытым огнем, применять электронагревательные приборы в помещении, где поверяют калибры, запрещено.

7 Проведение поверки

При проведении внешнего осмотра устанавливают соответствие калибров следующим требованиям:

на рабочих поверхностях калибров отсутствуют царапины, риски, забоины, следы коррозии;

маркировка калибров четкая по ГОСТ 2016.

7.2 Определение шероховатости поверхности

7.2.1 Шероховатость поверхности профиля резьбы проверяют визуальным сравнением с образцами шероховатости поверхности с использованием лупы с увеличением в 2 - 3´ и 7 - 10´ по ГОСТ 25706.

При проверке калибров с шагом резьбы до 0,25 мм применяют лупы с увеличением 7 - 10´, с шагом резьбы от 0,25 до 0,5 мм - 2 - 3´ и визуально при шаге резьбы свыше 0,5 мм.

7.2.2 Шероховатость поверхности профиля резьбы определяют с помощью контактного профилографа-профилометра по ГОСТ 19300.

Параметры шероховатости Ra не должны превышать значений, установленных в соответствующих стандартах на технические требования к калибрам.

7.3 Определение наружного диаметра калибров-пробок

7.3.1 Определение наружного диаметра калибров-пробок с помощью ДИП

Определение наружного диаметра калибров-пробок с помощью ДИП рекомендуется для калибров диаметром от 0,25 до 250 мм.

Для определения наружного диаметра калибр устанавливают в центрах ДИП. Нити профильной или штриховой сетки совмещают по линии вершин профиля резьбы, затем поперечным перемещением устанавливают нити профильной или штриховой сетки по линии вершин на противоположной стороне профиля резьбы. Наружный диаметр определяют по разности отсчетов отсчетного устройства поперечного перемещения. Измерения выполняют три раза и вычисляют среднее арифметическое. Измерения проводят в двух сечениях калибра под углом 90°.

Отклонения наружного диаметра от номинального значения не должны превышать значений, установленных в соответствующих стандартах на технические требования к калибрам.

7.3.2 Определение наружного диаметра калибров-пробок с помощью горизонтального длиномера Определение наружного диаметра калибров-пробок с помощью горизонтального длиномера рекомендуется для калибров диаметром свыше 3 мм.

При определении наружного диаметра калибров-пробок на горизонтальном длиномере используют специальные плоскопараллельные щупы из комплекта поставки прибора. Щупы приводят в контакт и обнуляют показания прибора.

Для определения наружного диаметра калибр устанавливают и закрепляют на столе (или в специальных центрах) горизонтального длиномера. Затем приводят щупы прибора в контакт с противоположными сторонами профиля резьбы. Регулируя положение калибра, находят точки касания щупов и профиля резьбы, соответствующие наружному диаметру калибра-пробки, и снимают показания прибора. Измерения выполняют три раза и вычисляют среднее арифметическое. Измерения проводят в двух осевых сечениях калибра под углом 90°.

Отклонения наружного диаметра от номинального значения не должны превышать значений, установленных в соответствующих стандартах на технические требования к калибрам.

7.4 Определение внутреннего диаметра калибров-пробок

Внутренний диаметр калибров-пробок определяют с помощью ДИП.

Для определения внутреннего диаметра калибр устанавливают в центрах ДИП. Нить штриховой сетки совмещают с линией, ограничивающей углубление внутреннего диаметра, а для резьб с закругленной впадиной (кроме круглой резьбы для патронов электрических ламп, круглой резьбы санитарно-технической арматуры и трубной) сточками, в которых начинаются закругления профиля. Затем поперечным перемещением совмещают нить штриховой сетки с линией, ограничивающей углубление внутреннего диаметра на противоположной стороне профиля резьбы и снимают отсчет по отсчетному устройству. Внутренний диаметр определяют по разности отсчетов отсчетного устройства поперечного перемещения. Измерения выполняют три раза и вычисляют среднее арифметическое. Измерения проводят в двух сечениях калибра под углом 90°.

При измерении резьбы с закругленными впадинами необходим соответствующий наклон колонки ДИП, равный углу подъема резьбовой канавки.

Отклонения внутреннего диаметра от номинального значения не должны превышать значений, установленных в соответствующих стандартах на технические требования к калибрам.

7.5 Определение шага резьбы калибров-пробок

Для определения шага резьбы проводят измерения каждого шага, как расстояния между соседними витками на всей длине. У калибров-пробок с неснятыми заходными витками (шаг менее 1 мм) при измерении необходимо отступать на 1/2 витка от начала нарезанной части с каждой стороны. Шаг резьбы проходных калибров-пробок с пятью витками определяют на двух участках: между крайними витками и между средним витком и одним из крайних. Шаг резьбы непроходных калибров-пробок с числом полных витков менее пяти определяют на одном участке между крайними витками.

7.5.1 Определение шага резьбы калибров-пробок на ДИП с применением измерительных ножей

Определение шага резьбы калибров-пробок на ДИП с применением измерительных ножей рекомендуется для калибров диаметром от 3 до 250 мм.

Для определения шага резьбы калибр-пробку устанавливают в центрах ДИП. Ножи придвигают к боковой поверхности соответствующих витков резьбы со стороны профиля, обращенного к наблюдателю. Нить сетки окулярной головки совмещают с изображением риски ножа и обнуляют отсчетное устройство продольного перемещения. Перемещением стола в продольном направлении добиваются совпадения нити окулярной сетки с изображением риски ножа у соседнего витка и снимают показания отсчетного устройства.

За значение шага принимают среднее арифметическое результатов измерений, проведенных на данном участке резьбы по правым и левым сторонам профиля (при выполнении трех измерений по каждой из сторон профиля).

Отклонение шага резьбы от номинального значения не должно превышать значений, установленных в соответствующих стандартах на технические требования к калибрам.

7.5.2 Определение шага резьбы калибров-пробок на ДИП теневым методом

Определение шага резьбы калибров-пробок на ДИП теневым методом рекомендуется для калибров диаметром от 0,25 до 250 мм.

При определении шага резьбы теневым методом необходимо колонку ДИП наклонять в соответствующую сторону на угол, равный углу подъема винтовой линии резьбы калибра по среднему диаметру.

Для определения шага резьбы калибр-пробку устанавливают в центрах ДИП. Совмещают одну из штриховых линий сетки угломерной головки с образующей теневого контура и обнуляют отсчетное устройство продольного перемещения. Перемещением стола в продольном направлении добиваются совпадения нити окулярной сетки с образующей теневого контура соседнего витка и снимают показания отсчетного устройства.

Шаг резьбы измеряют параллельно оси резьбы в двух сечениях калибра, отступая на один виток от начала нарезанной части с каждой стороны профиля резьбы.

За значение шага принимают среднее арифметическое результатов измерений, проведенных на данном участке резьбы по правым и левым сторонам профиля (при выполнении трех измерений по каждой из сторон профиля).

Отклонение шага резьбы от номинального значения не должно превышать значений, установленных в соответствующих стандартах на технические требования к калибрам.

7.5.3 Определение шага резьбы калибров-пробок на КИМ

Устанавливают и закрепляют поверяемый калибр на столе КИМ. Измерительный наконечник КИМ устанавливают к боковой стороне профиля резьбы. Шаг резьбы измеряют вдоль оси резьбы в двух сечениях калибра между соседними витками по всей длине, отступая на один виток от начала нарезанной части с каждой стороны профиля резьбы. За значение шага принимают среднее арифметическое результатов измерений между двумя соседними витками резьбы по правым и левым сторонам профиля (при выполнении трех измерений по каждой из сторон профиля).

Отклонение шага резьбы от номинального значения не должно превышать значений, установленных в соответствующих стандартах на технические требования к калибрам.

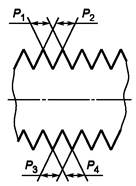

7.5.4 Шаг калибров-пробок диаметром менее 3 мм измеряют со стороны, обращенной к наблюдателю, и с противоположной стороны (рисунок 1).

Рисунок 1 - Схема измерения шага резьбы калибров-пробок диаметром менее 3 мм

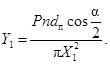

За действительный размер шага (Р) принимают среднее арифметическое результатов четырех измерений

![]() (1)

(1)

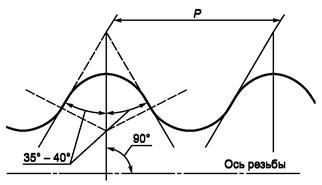

7.5.5 При измерении шага калибров-пробок для круглой резьбы патронов электрических ламп пунктирную линию перекрестия окулярной сетки располагают под углом 35 - 40° к направлению, перпендикулярному к оси резьбы (рисунок 2).

Рисунок 2 - Схема измерения шага калибров-пробок для круглой резьбы патронов электрических ламп

Шаг определяют как расстояние между касательными к одноименным сторонам профиля круглой резьбы.

При определении накопленного отклонения шага резьбы проводят измерения всех шагов в пределах длины свинчивания или заданной длины. Измерения проводят вдоль оси, в одной осевой плоскости и по одну сторону от оси резьбы. На основании полученных результатов измерений вычисляют накопленное отклонение шага резьбы.

Вычисления могут быть выполнены с помощью программного обеспечения, входящего в комплект поставки средства поверки.

Накопленное отклонение шага резьбы от номинального значения не должно превышать значений, установленных в соответствующих стандартах на технические требования к калибрам.

7.6 Определение половины угла наклона боковой стороны профиля резьбы калибров-пробок

Половину угла наклона боковой стороны профиля резьбы у проходных калибров-пробок с числом полных витков не менее пяти определяют не менее чем на двух витках (среднем и одном из крайних), отступая на 1 виток. У калибров с неснятыми заходными участками витка (шаг менее 1 мм) при проверке необходимо отступать от каждого конца нарезанной части на 1/2 витка.

Половину угла наклона боковой стороны профиля резьбы у непроходных калибров-пробок с числом полных витков менее пяти определяют на одном среднем витке.

Половину угла наклона боковой стороны профиля резьбы калибров-пробок определяют на ДИП с помощью измерительных ножей или теневым методом.

При определении половины угла наклона боковой стороны профиля резьбы теневым методом необходимо колонку ДИП наклонять в соответствующую сторону на угол, равный углу подъема винтовой линии резьбы калибра по среднему диаметру.

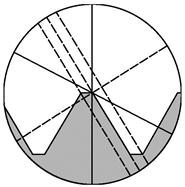

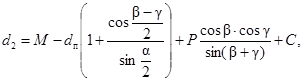

Поворотом сетки угломерной головки ориентируют горизонтальную штриховую линию параллельно оси резьбы. Затем поворотом сетки угломерной головки совмещают среднюю штриховую линию с риской измерительного ножа или образующей стороны профиля резьбы (рисунок 3) и снимают отсчет по лимбу угломерной головки.

Рисунок 3 - Измерение половины угла наклона боковой стороны профиля резьбы

Разность между полученным отсчетом и нулевым положением сетки дает значение половины угла профиля резьбы. Измерения выполняют три раза. Аналогичные измерения проводят с противоположной стороны профиля резьбы. За значение угла наклона боковой стороны профиля калибров принимают среднее арифметическое результатов измерений не менее чем на двух витках резьбы.

Отклонения половины угла наклона боковой стороны профиля резьбы от номинального значения не должны превышать значений, установленных в соответствующих стандартах на технические требования к калибрам.

7.7 Проверка прямолинейности боковых сторон профиля резьбы калибров-пробок

Проверку прямолинейности боковых сторон профиля резьбы эталонных, контрольных и рабочих калибров-пробок проводят на ДИП не менее чем на двух витках резьбы путем совмещения пунктирной линии угломерной головки со стороной профиля резьбы калибра.

Прямолинейность боковых сторон профиля резьбы калибров упорных и трапецеидальных резьб с углом подъема более 7° проверяют методом осевого сечения с помощью измерительных ножей.

При проверке колонка ДИП должна быть наклонена в соответствующую сторону на угол подъема резьбы.

Отклонения от прямолинейности боковых сторон профиля резьбы калибров-пробок не должны наблюдаться.

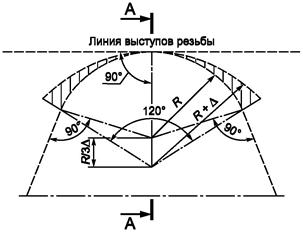

7.8 Проверка профиля калибров-пробок для круглой резьбы патронов электрических ламп

Правильность профиля калибров-пробок для круглой резьбы патронов электрических ламп проверяют на проекторе при увеличении 50´ не менее чем на трех витках (среднем и двух крайних) с использованием специальных вычерченных в масштабе шаблонов (приложение А).

При проверке радиуса кривизны выступа калибров-пробок совмещают линию выступов резьбы шаблона с изображением вершин нескольких выступов резьбы калибра-пробки на экране проектора и, перемещая с помощью стола калибр вдоль своей оси, добиваются, чтобы линия, ограничивающая профиль выступа, разместилась относительно прямой А-А.

Изображение линии, ограничивающей профиль выступа, не должно выходить за пределы заштрихованного поля, ограниченного окружностями радиусами R и R + D, где R - номинальное значение радиуса кривизны профиля, мм, а D - допускаемое отклонение радиуса кривизны от его номинального значения, мм.

Допускаемые отклонения радиусов кривизны выступов резьбы калибров-пробок (по наружному диаметру) приведены в таблице 3.

Таблица 3 - Допускаемые отклонения радиусов кривизны выступов резьбы калибров-пробок для круглой резьбы патронов электрических ламп

|

Радиус кривизны, мм |

Допускаемое отклонение радиусов кривизны от номинального значения, мм |

|

|

Е5 |

0,293 |

0,03 |

|

Е10 |

0,531 |

0,04 |

|

Е14 |

0,822 |

0,04 |

|

Е27 |

1,025 |

0,06 |

|

Е40 |

1,850 |

0,10 |

При той же установке калибра-пробки и шаблона на проекторе наблюдают сопряжение и взаимное расположение линий (окружностей), ограничивающих выступы и впадины резьбы.

Линия, ограничивающая профиль резьбы, должна представлять собой плавную кривую. Участки линии, ограничивающие впадины резьбы, не должны пересекать боковые прямолинейные участки пунктирной линии шаблона.

7.9 Определение среднего диаметра калибров-пробок

Средний диаметр проходных калибров-пробок с числом полных витков не менее 7 определяют в трех диаметральных сечениях: на концах рабочего участка и в середине. У проходных калибров-пробок с числом полных витков от 4 до 7 средний диаметр измеряют в двух диаметральных сечениях: на конце у заходного витка и в середине. У непроходных калибров-пробок с числом полных витков менее 5 средний диаметр измеряют в одном сечении. Для всех калибров-пробок в каждом сечении диаметр измеряют не менее чем в двух направлениях, расположенных под углом 90°.

7.9.1 Определение среднего диаметра калибров-пробок методом трех проволочек

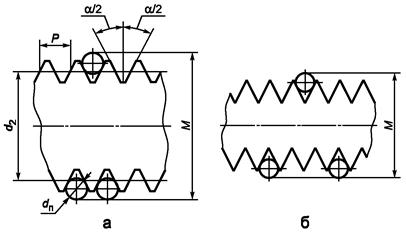

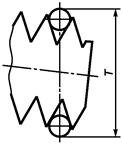

7.9.1.1 Для определения среднего диаметра калибров-пробок методом трех проволочек во впадины резьбы закладывают три проволочки равного диаметра и измеряют размер М (рисунок 4). Диаметры проволочек и роликов выбирают в зависимости от типа и шага резьбы по ГОСТ 2475 и приложению В.

При измерении среднего диаметра калибров-пробок с шагом резьбы менее 0,5 мм вторая и третья проволочки, работающие в паре, могут быть заложены не в соседние впадины. В этом случае они должны располагаться симметрично относительно оси первой проволочки (рисунок 46).

Рисунок 4 - Метод трех проволочек

7.9.1.2 Определение среднего диаметра калибров-пробок на горизонтальном длиномере

При определении размера М на горизонтальном длиномере или оптико-механической измерительной машине применяют ленточные наконечники НГЛ-1 при шаге до 4 мм и наконечники НГЛ-3 по ГОСТ 11007 при шаге более 4 мм, или плоскопараллельные наконечники из комплекта прибора, при этом калибры-пробки диаметром до 10 мм вставляют в ручку, которую укрепляют в горизонтальном положении на столе.

Проволочки подвешивают на кронштейне, укрепленном на пинольной трубке.

Калибры-пробки диаметром 10 - 60 мм закрепляют в вертикальных центрах из комплекта прибора. Калибры-пробки диаметром более 60 мм устанавливают и закрепляют на столе так, чтобы ось резьбы располагалась вертикально. В этом случае проволочки при закладке во впадины резьбы располагают горизонтально.

Для определения среднего диаметра калибров-пробок на горизонтальном длиномере можно использовать сферические наконечники с диаметром, соответствующим шагу резьбы, если такие имеются в комплекте прибора.

7.9.1.3 Определение среднего диаметра калибров-пробок на вертикальном длиномере

При измерении среднего диаметра калибров-пробок на вертикальном длиномере и с помощью системы электронной измерительной типа «Микрон-02» применяют плоский наконечник из комплекта прибора. Отклонение от параллельности рабочей поверхности стола длиномера и измерительной поверхности наконечника не должно превышать 0,0005 мм на длине, равной диаметру наконечника.

Калибр-пробку укладывают на двух проволочках на притертую к столу прибора концевую меру размером 8 - 10 мм так, чтобы проволочки расположились параллельно короткому ребру меры. Третью проволочку укладывают сверху во впадину резьбы калибра. Плоскость наконечника прибора должна касаться верхней проволочки. В результате измерения определяют размер М. Используемая в качестве подкладки концевая мера должна быть по отклонению от параллельности не ниже 3-го класса точности по ГОСТ 9038.

Калибры-пробки диаметром до 0,9 мм измеряют на приборах с измерительным усилием 0,5 Н.

7.9.1.4 Определение среднего диаметра калибров-пробок на КИМ

Для определения среднего диаметра калибр-пробку устанавливают на торец и закрепляют на столе КИМ. Устанавливают в пиноль машины измерительный щуп со сферическим наконечником диаметром, соответствующим шагу резьбы. Наконечник измерительного щупа вводят во впадину резьбы поверяемого калибра. Затем наконечник щупа вводят во впадину резьбы с противоположной стороны. Далее вводят наконечник щупа во впадину резьбы с противоположной стороны, смещая его на расстояние Р/2 (где Р - шаг резьбы, мм). Измерения повторяют три раза и вычисляют среднее арифметическое значение.

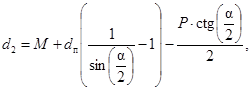

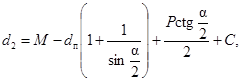

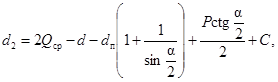

7.9.1.5 Размер среднего диаметра d2 калибров-пробок для метрической, трубной, дюймовой и трапецеидальной резьб по измеренному значению М вычисляют в соответствии с [5] по формуле

где dп - номинальное значение диаметра проволочек, мм;

Р - номинальное значение шага резьбы, мм;

a - номинальное значение угла профиля резьбы, ...°;

М - результат измерения, мм;

С - суммарная поправка, мм.

После подстановки соответствующего значения угла профиля формула (2) принимает вид

для метрической резьбы

d2 = M - 3dп + 0,8660Р + С; (3)

для дюймовой и трубной резьб

d2 = М - 3,1657dп + 0,9605Р + С; (4)

для трапецеидальной резьбы

d2 = М - 4,8637dп + 1,8660Р + С. (5)

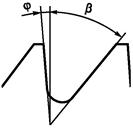

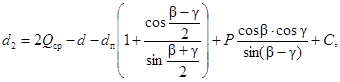

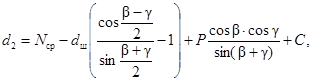

7.9.1.6 Размер среднего диаметра калибров-пробок для упорной и упорной усиленной резьб по измеренному значению М вычисляют в соответствии с [5] по формуле

где g и b - номинальные значения углов наклона боковых сторон профиля резьбы (рисунок 5).

Рисунок 5 - Упорная резьба

После подстановки соответствующих значений g и b формула (6) принимает вид

для упорной резьбы

d2 = M - 4,4236dп + 1,5879P + C; (7)

для упорной усиленной резьбы

d2 = M - 3,2953dп + 0,9502P + С. (8)

7.9.1.7 Суммарную поправку С определяют по формуле

C = C1 + C3 + C4 + С5, (9)

где С1 - поправка, учитывающая действительное отклонение угла профиля Da или углов наклона сторон профиля Db и Dg (отклонение действительного значения от номинального). Вводится только при пользовании проволочками непредпочтительного диаметра;

С3 - поправка, учитывающая действительное отклонение диаметров проволочек Ddп. Вводится только при пользовании проволочками непредпочтительного класса;

С4 - поправка, учитывающая расположение проволочек под углом к оси резьбы, отличающимся от 90° на значение угла подъема резьбовой канавки;

С5 - поправка, учитывающая контактные деформации проволочек, наконечника и калибров под действием измерительного усилия.

Формулы для вычисления поправок С1, С3, С4, сумма поправок С4 + С5 для метрической и поправка С5 для трапецеидальной резьб приведены в приложении Г.

Значения поправок для метрической резьбы, приведенные в приложении Г, могут быть использованы для дюймовой и трубной резьб, имеющих диаметры и шаги, близкие к соответствующей метрической резьбе. Значения поправок, приведенных для трапецеидальной резьбы, могут быть использованы при аналогичных условиях для упорной резьбы.

7.9.1.8 Размер среднего диаметра калибров-пробок может быть вычислен по измеренному значению М с применением специального программного обеспечения, поставляемого в комплекте КИМ.

7.9.1.9 Для резьб с симметричным профилем предпочтительные диаметры проволочек (dп), при которых отклонения угла профиля резьбы не оказывают влияния на точность измерения среднего диаметра, вычисляют в соответствии с [5] по формуле

(10)

(10)

Для резьб с несимметричным профилем исключить влияние отклонений обоих углов наклона боковой стороны резьбы на результаты измерения среднего диаметра выбором соответствующего значения диаметра проволочек не представляется возможным. Для упорной резьбы, например, применяют проволочки и ролики такого диаметра, чтобы исключить влияние отклонений угла наклона b = 30°. В этом случае диаметр проволочек равен

dп = 0,5431Р. (11)

Для упорной усиленной резьбы b = 45°, g = 3° предпочтительный диаметр проволочек равен

dп = 0,5983Р. (12)

7.9.2 Определение среднего диаметра калибров-пробок методом двух проволочек

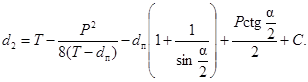

7.9.2.1 Для определения среднего диаметра калибров-пробок методом двух проволочек во впадины резьбы укладывают две проволочки равного диаметра и измеряют размер Т (рисунок 6).

Рисунок 6 - Метод двух проволочек

7.9.2.2 При определении размера Т на горизонтальном длиномере или оптико-механической измерительной машине калибр-пробку располагают так, чтобы ее ось была расположена горизонтально и перпендикулярно к измерительной оси прибора. При этом применяют ленточный наконечник из комплекта прибора.

Для определения среднего диаметра калибров-пробок на горизонтальном длиномере можно использовать сферические наконечники с диаметром, соответствующим шагу резьбы, из комплекта прибора.

7.9.2.3 Средний диаметр калибров-пробок для метрической, трубной, дюймовой и трапецеидальной резьб по измеренному значению Т вычисляют в соответствии с [5] по формуле

После подстановки соответствующего угла a формула (13) принимает вид

для метрической резьбы

![]() (14)

(14)

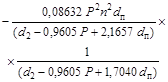

для дюймовой и трубной резьб

![]() (15)

(15)

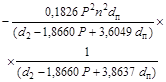

для трапецеидальной резьбы

![]() (16)

(16)

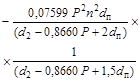

7.9.2.4 Средний диаметр калибров-пробок для упорной и упорной усиленной резьб по измеренному значению Т вычисляют в соответствии с [5] по формуле

После подстановки соответствующих значений b и g формула (17) принимает вид

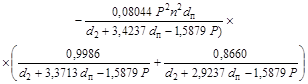

для упорной резьбы

![]() (18)

(18)

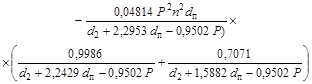

для упорной усиленной резьбы

![]() (19)

(19)

7.9.2.5 Суммарную поправку С подсчитывают по формуле (9).

Все составляющие суммарной поправки, кроме поправки С3, определяют по формулам, приведенным в приложении Г.

Поправку С3 определяют в соответствии с [5] по формуле

C3 = -K(Dd¢п + Dd²п), (20)

где K - коэффициент, равный 1,5 для метрической резьбы; 1,6 - для дюймовой и трубной резьб; 2,2 - для упорной резьбы; 1,6 - для упорной усиленной резьбы;

Dd¢п; Dd²п - действительные отклонения диаметров проволочек, мкм.

7.9.2.6 Размер среднего диаметра калибров-пробок может быть вычислен по измеренному значению Т с применением специального программного обеспечения, поставляемого в комплекте горизонтального длиномера.

7.9.3 Определение среднего диаметра калибров-пробок методом одной проволочки

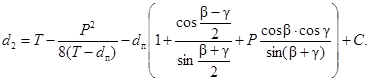

7.9.3.1 Для определения среднего диаметра калибров-пробок методом одной проволочки во впадину резьбы закладывают одну проволочку и измеряют размер Q (рисунок 7).

Рисунок 7 - Метод одной проволочки

7.9.3.2 При измерении среднего диаметра калибров-пробок на вертикальном длиномере и с помощью пружинной головки или системы электронной измерительной (рисунок 7) применяют плоский наконечник НГП-8, или специальный наконечник из комплекта длиномера.

Отклонение от параллельности рабочей поверхности стола и измерительной поверхности наконечника не должно превышать 0,0005 мм.

При измерении среднего диаметра на горизонтальном длиномере или оптико-механической измерительной машине с применением специального стола для тяжелых изделий калибр-пробку устанавливают так, чтобы ось была вертикальна, при этом также используют плоские наконечники из комплекта прибора.

Измерения среднего диаметра с применением рычажной скобы или рычажного микрометра проводят при установке калибра на металлической плите по ГОСТ 10905.

Для исключения влияния на результат измерения относительного биения по наружному и среднему диаметрам размер Q определяют дважды, поворачивая калибр на 180°.

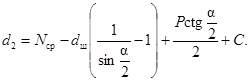

7.9.3.3 Средний диаметр калибра-пробки для метрической, трубной, дюймовой и трапецеидальной резьб по измеренным значениям Q1 и Q2 вычисляют в соответствии с [5] по формуле

![]() (21)

(21)

где Q1 и Q2 - результаты двух измерений размера Q при повороте калибра на 180°;

d - действительный размер наружного диаметра, измеренный с точностью не ниже точности измерения размеров Q1 и Q2, мм.

После подстановки соответствующего значения угла профиля формула (22) принимает вид

для метрической резьбы

d2 = 2Qcp - d - 3dп + 0,8660P + С; (23)

для дюймовой и трубной резьб

d2 = 2Qcp - d - 3,1657dп + 0,9605P + С; (24)

для трапецеидальной резьбы

d2 = 2Qcp - d - 4,8637dп + 1,8660P + С. (25)

7.9.3.4 Средний диаметр калибров-пробок для упорной и упорной усиленной резьб по измеренным значениям Q1 и Q2 вычисляют в соответствии с [5] по формуле

где Qcp определяют по формуле (33).

После подстановки соответствующих значений b и g формула (26) принимает вид для упорной резьбы

d2 = 2Qcp - d - 4,4236dп + 1,5879P + С; (27)

для упорной усиленной резьбы

d2 = 2Qcp - d - 3,2953dп + 0,9502P + С. (28)

7.9.3.5 Суммарную поправку С подсчитывают по формуле (9).

Все составляющие суммарной поправки, кроме поправки С3, подсчитывают по формулам, приведенным в приложении Г.

Поправку С3 определяют в соответствии с [5] по формуле

С3 = KDdп, (29)

где К - коэффициент, имеющий те же значения, что в формуле (20);

Ddп - действительное отклонение диаметра проволочки, мкм.

7.9.3.6 Размер среднего диаметра калибров-пробок может быть вычислен по измеренному значению Q с применением специального программного обеспечения, поставляемого в комплекте горизонтального длиномера.

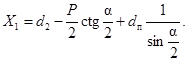

7.9.4 Определение среднего диаметра калибров-пробок на ДИП

7.9.4.1 Для определения среднего диаметра поверяемый калибр устанавливают в центрах ДИП. По левой стороне профиля резьбы устанавливают нож, совмещают нить сетки окулярной головки с изображением риски ножа и обнуляют отсчетное устройство. Затем поперечным перемещением совмещают нить сетки окулярной головки с изображением риски ножа на противоположной стороне профиля резьбы по левой стороне витка и снимают показания отсчетного устройства. Вычисляют среднее арифметическое по трем измерениям. Далее устанавливают нож по правой стороне профиля и выполняют измерения, описанные выше. Средний диаметр измеряют в двух сечениях, расположенных под углом 90°. Значение среднего диаметра d2, мм, вычисляют в соответствии с [5] по формуле

![]() (30)

(30)

где Е - поправка, учитывающая действительные отклонения расстояния от лезвия измерительного ножа до оси штриха;

С2 - поправка, учитывающая действительное отклонение шага DР.

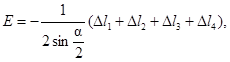

Значение поправки Е определяют в соответствии с [5] по формуле

(31)

(31)

где Dl1, Dl2, Dl3, Dl4 - действительные отклонения расстояния от лезвия до штриха для всех ножей, применяемых для измерения;

a - номинальное значение угла профиля резьбы, ... °.

Значение поправки С2 определяют по формулам:

для метрической резьбы

С2 = -0,9DР; (32)

для дюймовой и трубной резьб

С2 = -1,0DР; (33)

для трапецеидальной резьбы

С2 = -1,9DР. (34)

7.9.4.2 При измерении среднего диаметра калибров-пробок для трапецеидальной, упорной и упорной усиленной резьб на ДИП применяют специальные приспособления со сферическими наконечниками из комплекта прибора. Диаметры наконечников dш должны быть аттестованы с необходимой точностью и, по возможности, соответствовать диаметрам проволочек и роликов, приведенных в приложении В.

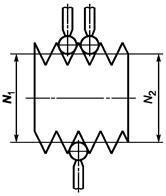

Приспособления устанавливают на ДИП и измеряют размер N (рисунок 8).

Рисунок 8 - Измерение среднего диаметра калибров-пробок на ДИП

Для исключения влияния на результат измерений неперпендикулярности оси резьбы к направлению измерения размер N определяют дважды (N1 и N2) с перестановкой одного из приспособлений.

7.9.4.3 Средний диаметр калибров-пробок для трапецеидальной резьбы по измеренным значениям N1 и N2 вычисляют в соответствии с [5] по формуле

После подстановки значения a = 30° формула (36) принимает вид

d2 = Nср - 2,8637dш + 1,8660Р + С, (37)

где dш - номинальное значение диаметра сферического наконечника, мм.

7.9.4.4 Средний диаметр для упорной и упорной усиленной резьб по измеренным значениям N1 и N2 вычисляют в соответствии с [5] по формуле

где Nср определяют по формуле (35).

После подстановки соответствующих значений b и g формула (38) принимает вид: для упорной резьбы

d2 = Nср - 2,4236dш + 1,5879Р + С; (39)

для упорной усиленной резьбы

d2 = Nср - 1,2953dш + 0,9502Р + С. (40)

7.9.4.5 Суммарную поправку С подсчитывают по формуле (9).

Все составляющие суммарной поправки, кроме поправки С3, подсчитывают по формулам, приведенным в приложении Г.

Поправку С3 определяют по формулам: для трапецеидальной резьбы

![]() (41)

(41)

для упорной резьбы

![]() (42)

(42)

для упорной усиленной резьбы

![]() (43)

(43)

где ![]() и

и ![]() - действительные отклонения

диаметров сферических наконечников.

- действительные отклонения

диаметров сферических наконечников.

7.10 Определение рабочей высоты профиля калибров-пробок НЕ, КПР-НЕ (3), К-И (6), ПР (34), СР, СР1, СР2

Рабочую высоту профиля калибров-пробок НЕ, КПР-НЕ (3), К-И (6), ПР (34), СР, СР1, СР2 определяют на ДИП, проекторе или с помощью накладного микроскопа по правым и левым сторонам профиля.

Высота укороченного профиля калибров-пробок не должна выходить за пределы, установленные соответствующими стандартами на поверяемые калибры.

7.11 Определение ширины выступов калибров-пробок для резьбы труб колонкового геологоразведочного бурения и геологоразведочных бурильных труб ниппельного соединения

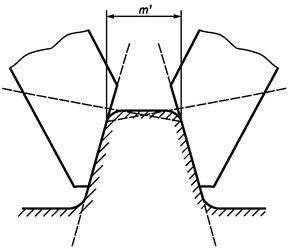

Ширину выступов m¢ для резьбы труб колонкового геологоразведочного бурения и геологоразведочных бурильных труб ниппельного соединения определяют на ДИП методом осевого сечения с помощью измерительных ножей (рисунок 9).

Рисунок 9 - Определение ширины выступов калибров-пробок

Действительную ширину выступа т, соответствующую номинальному значению диаметра резьбы калибра, вычисляют в соответствии с [5] по формуле

где m¢ - ширина выступа, измеренная по наружному диаметру калибра-пробки, мм;

dд - действительный наружный диаметр поверяемого калибра, мм;

dном - номинальный диаметр резьбы калибра, мм.

После подстановки значения a = 10° формула (44) принимает вид

т = т¢ + 0,088(dд - dном). (45)

Отклонения ширины выступа от номинального значения не должны выходить за пределы, установленные соответствующими стандартами на поверяемые калибры.

7.12 Определение шага резьбы калибров-колец

Для определения шага резьбы проводят измерения каждого шага, как расстояния между соседними витками на всей длине. Шаг резьбы проходных калибров-колец с пятью витками определяют на двух участках между крайними витками и между средним витком и одним из крайних. Шаг резьбы непроходных калибров-колец с числом полных витков менее пяти определяют на одном участке между крайними витками.

7.12.1 Определение шага резьбы калибров-колец на ДИП

Определение шага резьбы калибров-колец проводят по слепку, установленному на предметном столе ДИП.

Способ изготовления слепка и подготовка слепка к измерению приведены в приложении Б.

Для определения шага резьбы слепок ориентируют горизонтально на предметном столе ДИП по штриховым линиям окулярной сетки. Совмещают одну из штриховых линий сетки угломерной головки с образующей теневого контура слепка и обнуляют отсчетное устройство продольного перемещения. Перемещением стола в продольном направлении добиваются совпадения нити окулярной сетки с образующей теневого контура соседнего витка и снимают показания отсчетного устройства.

Шаг резьбы измеряют параллельно оси резьбы в двух сечениях калибра, отступая на один виток от начала нарезанной части с каждой стороны профиля резьбы.

За значение шага принимают среднее арифметическое результатов измерений, проведенных на данном участке резьбы по правым и левым сторонам профиля (при выполнении трех измерений по каждой из сторон профиля).

Отклонение шага резьбы от номинального значения не должно превышать значений, установленных в соответствующих стандартах на технические требования к калибрам.

7.12.2 Определение шага резьбы калибров-колец на КИМ

Для определения шага резьбы поверяемый калибр устанавливают на стол КИМ одним из торцов. Измерительный наконечник КИМ устанавливают к боковой стороне профиля резьбы. Шаг резьбы измеряют вдоль оси резьбы в двух сечениях калибра между соседними витками по всей длине, отступая на один виток от начала нарезанной части с каждой стороны профиля резьбы. За значение шага принимают среднее арифметическое результатов измерений, проведенных между двумя витками резьбы по правым и левым сторонам профиля (при выполнении трех измерений по каждой из сторон профиля).

7.12.3 Накопленное отклонение шага резьбы калибров-колец определяют в случаях, когда данный параметр нормируется в технической документации на калибры.

Измерения выполняют аналогично 7.5.6.

7.13 Определение половины угла наклона боковой стороны профиля резьбы калибров-колец

Определение половины угла наклона боковой стороны профиля резьбы калибров-колец проводят по слепку, установленному на предметном столе ДИП.

Способ изготовления слепка и подготовка слепка к измерению приведены в приложении Б.

Слепок ориентируют горизонтально на предметном столе ДИП по штриховым линиям окулярной сетки.

Поворотом сетки угломерной головки ориентируют горизонтальную штриховую линию параллельно оси резьбы. Затем поворотом сетки угломерной головки совмещают среднюю штриховую линию с образующей стороны профиля резьбы слепка и снимают отсчет по лимбу угломерной головки. Измерения проводят три раза. Аналогичные измерения проводят с противоположной стороны профиля резьбы. За значение угла наклона боковой стороны профиля резьбы калибров принимают среднее арифметическое результатов измерений не менее чем на двух витках резьбы.

Отклонения половины угла наклона боковой стороны резьбы от номинального значения не должны превышать значений, установленных в соответствующих стандартах на технические требования к калибрам.

7.14 Проверка прямолинейности боковых сторон профиля резьбы калибров-колец

Проверку прямолинейности боковых сторон профиля резьбы калибров-колец проводят на ДИП по слепку способом, аналогичным описанному в 7.7.

Отклонения от прямолинейности боковых сторон профиля резьбы калибров-колец не должны наблюдаться.

7.15 Определение рабочей высоты профиля калибров-колец НЕ, ПР

Определение рабочей высоты профиля калибров-колец НЕ, ПР проводят на ДИП по слепку аналогично 7.10.

Высота профиля калибров-колец не должна выходить за пределы, установленные соответствующими стандартами на поверяемые калибры.

7.16 Определение среднего диаметра калибров-колец

7.16.1 Средний диаметр калибров-колец проверяют в соответствии с указаниями по применению контрольных калибров-пробок, приведенных в соответствующих стандартах на поверяемые калибры - ГОСТ 1623, ГОСТ 2533, ГОСТ 3199, ГОСТ 10071, ГОСТ 10278, ГОСТ 13798, ГОСТ 14747, ГОСТ 24997.

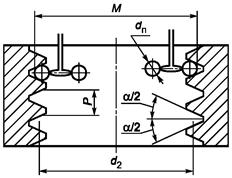

7.16.2 Определение среднего диаметра калибров-колец на горизонтальном длиномере Определение среднего диаметра калибров-колец на горизонтальном длиномере проводится с использованием специального приспособления с Т-образным щупом со сферическими наконечниками из комплекта длиномера. Для определения среднего диаметра калибра-кольца d2 определяют размер М (рисунок 10).

Рисунок 10 - Измерение среднего диаметра калибра-кольца

Поверяемый калибр устанавливают и закрепляют на столе длиномера. Устанавливают на специальном приспособлении Т-образный щуп со сферическими наконечниками диаметром, соответствующим шагу резьбы калибра. Наконечник измерительного щупа вводят во впадину резьбы поверяемого калибра. Затем наконечник щупа вводят во впадину резьбы с противоположной стороны. Далее вводят наконечник щупа во впадину резьбы с противоположной стороны, смещая его на расстояние P/2 вдоль оси резьбы (где Р - шаг резьбы, мм). Измерения повторяют три раза и вычисляют среднее арифметическое значение. Размер среднего диаметра калибра-кольца по измеренному значению М вычисляют в соответствии с [5] по формуле

(46)

(46)

где dп - номинальное значение диаметра сферических наконечников, мм;

Р - номинальное значение шага резьбы, мм;

a - номинальное значение угла профиля резьбы, ...°;

М - результат измерения, мм.

Размер среднего диаметра калибров-колец может быть вычислен по измеренному значению М с применением специального программного обеспечения, поставляемого в комплекте горизонтального длиномера.

7.16.3 Определение среднего диаметра калибров-колец на КИМ

Для определения среднего диаметра поверяемый калибр устанавливают и закрепляют на столе КИМ. Устанавливают в пиноль машины измерительный щуп с наконечником, соответствующим шагу. Измерения проводят по методике, описанной в 7.16.2.

7.17 Проверка ширины впадин калибров-колец для резьб труб колонкового геологоразведочного бурения и геологоразведочных бурильных труб ниппельного соединения

Ширину впадин калибров-колец проверяют в соответствии с указаниями по применению контрольных калибров-пробок, приведенных в соответствующих нормативных документах.

7.18 Проверка профиля калибров-колец для круглой резьбы цоколей электрических ламп

7.18.1 Проверка профиля калибров-колец для круглой резьбы цоколей электрических ламп осуществляется путем проверки профиля резьбообразующего инструмента, используемого при окончательной обработке рабочей поверхности калибров-колец.

Проверка выполняется с использованием методов и средств, указанных в 7.8.

В отличие от калибров-пробок у резьбообразующего инструмента проверяют радиус кривизны впадин резьбового профиля (по внутреннему диаметру), т.е. при проверке совмещают линию выступов резьбы шаблона с изображением дна нескольких впадин.

Изображение линии, ограничивающей профиль впадины, не должно выходить за пределы заштрихованного поля шаблона.

7.18.2 При той же установке резьбообразующего инструмента и шаблона на проекторе наблюдают сопряжение и взаимное расположение линий (окружностей), ограничивающих выступы и впадины резьбы.

Линия, ограничивающая профили резьбы, должна представлять собой плавную кривую. Участки линии, ограничивающие выступы резьбы, не должны пересекать боковые прямолинейные участки пунктирной линии шаблона.

7.19 Проверка наружного диаметра калибров-колец

7.19.1 Наружный диаметр калибров-колец ПР и НЕ для всех резьб, кроме круглой для цоколей электрических ламп, проверяют в процессе контроля или припасовки по калибрам-пробкам КПР-ПР, КНЕ-ПР, У-ПР и У-НЕ.

7.19.2 Наружный диаметр калибров-колец для цоколей электрических ламп в процессе изготовления проверяют специальными контрольными калибрами-пробками КПР-ПР и КПР-НЕ. Калибр-кольцо должно свинчиваться с контрольными калибрами КПР-ПР и не свинчиваться с КПР-НЕ.

Допускается частичное ввинчивание контрольных калибров КПР-НЕ в калибр-кольцо, но не более чем на один оборот. В эксплуатации износ калибров-колец по наружному диаметру проверяют контрольным калибром-пробкой К-И. Контрольный калибр-пробка К-И не должен ввинчиваться в калибр-кольцо. Допускается частичное ввинчивание контрольного калибра К-И в калибр-кольцо, но при этом резьба контрольного калибра К-И не должна выходить с противоположной ввинчиванию стороны калибра-кольца.

7.20 Проверка внутреннего диаметра калибров-колец

Внутренний диаметр калибров-колец проверяют гладкими калибрами-пробками или блоками концевых мер с боковиками. Внутренний диаметр калибров-колец НЕ, кроме СП-HE, в эксплуатации не определяют.

Отклонения внутреннего диаметра калибров-колец от номинального значения не должны выходить за пределы, установленные в соответствующих стандартах на технические требования к калибрам.

8 Оформление результатов поверки

8.1 Результаты первичной поверки предприятие-изготовитель оформляет записью в паспорте, удостоверенной поверителем.

8.2 При положительных результатах поверки выдают свидетельство о поверке в соответствии с [6].

8.3 При отрицательных результатах поверки калибры-пробки и калибры-кольца к применению не допускают. На них выдают извещение о непригодности с указанием причин в соответствии с [6]; свидетельство о поверке аннулируют.

Приложение А

(обязательное)

Рисунок А.1 - Шаблон для проверки профиля резьбы

А.1 Шаблон вычерчивают или нарезают в виде сетки на любом листовом материале с матовой светлой поверхностью.

А.2 Длина штрихов составляет (5 ± 0,5) мм.

А.3 Расстояние между штрихами равно (1,5 ± 0,3) мм.

А.4 Ширина штриховой линии составляет (0,2 ± 0,05) мм.

Приложение Б

(обязательное)

Изготовление силиконовых слепков для измерений резьбы калибров-колец

Б.1 Изготовление силиконовых слепков

Подготовку слепочного материала из двухкомпонентной смеси производят согласно инструкции по применению материала слепочного силиконового «Компар-С».

Контролируемую поверхность резьбового калибра очищают от грязи и пыли, удаляют смазку. Затем поверхность обезжиривают этиловым спиртом.

Полученный материал помещают на контролируемый участок поверхности, используя шпатель из комплекта поставки. При необходимости прижимают материал подложкой (бумагой, полимерной пленкой и т.п.) до полного заполнения контролируемого участка. Через 6 мин снимают подложку (если она использовалась) и извлекают полученный слепок.

Б.2 Измерения элементов профиля резьбы с помощью силиконового слепка

Из слепка вырезают (лезвием, скальпелем) тонкую пластину в плоскости перпендикулярной плоскости измерения. Пластину устанавливают на предметный стол микроскопа (или проектора) и проводят измерение необходимых параметров.

Б.3 Для изготовления слепка допускается применение других материалов, не дающих усадки и искажения размеров, внесенных в Государственный реестр средств измерений Российской Федерации.

Приложение В

(обязательное)

Таблица В.1 - Назначение проволочек и роликов

|

Обозначение типа проволочек по ГОСТ 2475-88 |

Диаметр проволочек и роликов, мм |

Вид резьбы |

|

|

дюймовая a = 55° |

упорная усиленная |

||

|

число шагов на длине 25,4 мм |

шаг, мм |

||

|

0,596 |

24 |

- |

|

|

П-А |

0,716 |

20 |

- |

|

0,795 |

18 |

- |

|

|

0,895 |

16 |

- |

|

|

1,023 |

14 |

- |

|

|

П-Б |

1,193 |

12 |

- |

|

1,302 |

11 |

- |

|

|

1,432 |

10 |

- |

|

|

1,591 |

9 |

- |

|

|

1,790 |

8 |

- |

|

|

2,045 |

7 |

- |

|

|

2,387 |

6 |

5 |

|

|

2,864 |

5 |

5; 6* |

|

|

П-В |

3,182 |

4½ |

- |

|

3,579 |

4 |

6 |

|

|

3,666 |

- |

8* |

|

|

4,091 |

3½ |

- |

|

|

4,406 |

3¼ |

- |

|

|

4,773 |

3 |

8; 10 |

|

|

5,493 |

- |

12* |

|

|

6,212 |

- |

10 |

|

|

6,585 |

- |

12; 16 |

|

|

8,767 |

- |

16 |

|

|

Ш |

10,353 |

- |

20* |

|

12,423 |

- |

20 |

|

|

13,133 |

- |

24 |

|

|

20,706 |

- |

32 |

|

|

24,287 |

- |

40 |

|

|

* Предназначены для измерения калибров-пробок с укороченным профилем. |

|||

Примечания

1 При измерении упорной усиленной резьбы необходимо учитывать влияние отклонений угла профиля на результат измерения.

2 При измерении среднего диаметра круглой резьбы санитарно-технической арматуры применяют проволочки диаметром 1,302 мм.

Приложение Г

(обязательное)

Расчет поправок к результату измерения среднего диаметра при помощи трех проволочек

Г.1 Формулы для вычисления поправок С1, С3, С4

Таблица Г.1 - Расчет поправок для метрической, дюймовой, трубной и трапецеидальной резьб

|

Обозначение поправки |

Наименование резьбы |

||

|

Метрическая |

Дюймовая и трубная |

Трапецеидальная |

|

|

С1 |

(0,5dп - 0,3Р)Da |

(0,6dп - 0,35Р)Da |

(2,1dп - 1,1Р)Da |

|

С3 |

|

|

|

|

С4 (для углов подъема резьбы до 7°) |

|

|

|

Таблица Г.2 - Расчет поправок для упорной и упорной усиленной резьб

|

Обозначение поправки |

Наименование резьбы |

|

|

Упорная |

Упорная усиленная |

|

|

С1 |

(1,8dп - P)Db + (1,6dп - 0,7P)Dg |

(0,9dп - 0,5P)Db + (0,6dп - 0,3P)Dg |

|

С3 |

|

|

|

С4 |

|

|

Примечания

1 В формулах для подсчета С1: dп и Р - в миллиметрах, Da, Db и Dg - в угловых минутах, результат - в микрометрах.

2 В

формулах для подсчета С3: ![]() ,

, ![]() и

и ![]() - действительные

отклонения диаметров первой, второй и третьей проволочек - в микрометрах, результат - в микрометрах.

- действительные

отклонения диаметров первой, второй и третьей проволочек - в микрометрах, результат - в микрометрах.

3 В формулах для подсчета С4: Р, d2, dп - в миллиметрах, п - число заходов резьбы, результат - в миллиметрах.

Г.2 Поправка С4 для симметричных резьб с углом подъема более 7°

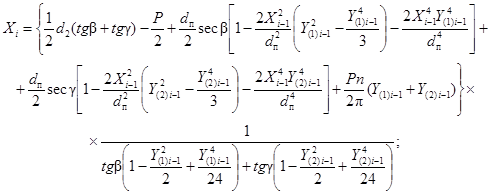

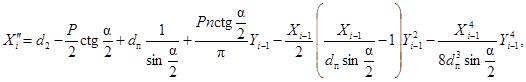

Поправку С4 для симметричных резьб с углом подъема более 7° подсчитывают методом последовательных приближений по формулам:

C4 = -(Xn - X1), (Г.3)

где Xi и Yi - результаты соответствующих приближений;

Х1 и Хn - результаты первого и последнего приближений соответственно.

Первое приближение Х1 и Y1 вычисляют по формулам:

(Г.4)

(Г.4)

(Г.5)

(Г.5)

Второе приближение получают при подстановке полученных значений в формулы (Г.1) и (Г.2).

Вычисления проводят до тех пор, пока результат последнего приближения окажется равным результату предыдущего приближения.

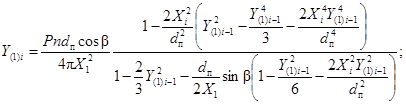

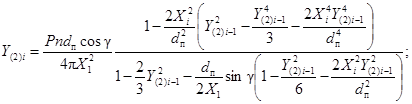

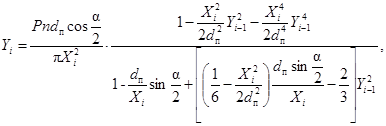

Г.3 Поправка С4 для несимметричных резьб с углом подъема более 7°

Поправку С4 для несимметричных резьб с углом подъема более 7° подсчитывают методом последовательных приближений по формулам:

(Г.6)

(Г.6)

(Г.7)

(Г.7)

(Г.8)

(Г.8)

С4 = -2(Хn - Х1). (Г.9)

Первые приближения X1, X(1)1 и X(2)1 вычисляют по формулам:

![]() (Г.10)

(Г.10)

![]() (Г.11)

(Г.11)

![]() (Г.12)

(Г.12)

Г.4 Сумма поправок, учитывающих угол подъема резьбы С4, и деформацию проволочек, наконечников и калибра под действием измерительного усилия С5

Г.4.1 С4 + С5 для метрической резьбы при измерительном усилии 0,5 - 0,8 Н.

Таблица Г.3 - Поправки при измерительном усилии 0,5 - 0,8 Н

|

Диаметр и шаг резьбы, мм |

Поправка, мкм |

Диаметр и шаг резьбы, мм |

Поправка, мкм |

|

0,25´0,075 |

1,3 |

0,55´0,125 |

1,0 |

|

0,3´0,08 |

1,2 |

0,6´0,15 |

0,7 |

|

0,35´0,09 |

1,2 |

0,7´0,175 |

0,6 |

|

0,4´0,1 |

1,1 |

0,8´0,2 |

0,4 |

|

0,45´0,1 |

1,1 |

0,9´0,225 |

0,3 |

|

0,5´0,125 |

0,9 |

Г.4.2 С4 + С5 для метрической резьбы при измерительном усилии 2 Н.

Таблица Г.4 - Поправки при измерительном усилии 2 Н

|

Длина резьбы, мм |

Сумма поправок, мкм, для шага резьбы, мм |

|||||||||||||||||||||||

|

0,2 |

0,25 |

0,3 |

0,35 |

0,4 |

0,45 |

0,5 |

0,6 |

0,7 |

0,75 |

0,8 |

1,0 |

1,25 |

1,5 |

1,75 |

2 |

2,5 |

3 |

3,5 |

4 |

4,5 |

5 |

5,5 |

6 |

|

|

1 |

+0,9 |

+0,7 |

||||||||||||||||||||||

|

1,1 |

+0,9 |

+0,8 |

||||||||||||||||||||||

|

1,2 |

+0,9 |

+1 |

||||||||||||||||||||||

|

1,4 |

+1 |

+0,6 |

||||||||||||||||||||||

|

1,6 |

+1 |

+0,4 |

||||||||||||||||||||||

|

1,8 |

+1 |

+0,5 |

||||||||||||||||||||||

|

2,0 |

+1 |

+0,3 |

||||||||||||||||||||||

|

2,2 |

+1 |

+0,1 |

||||||||||||||||||||||

|

2,5 |

+0,7 |

+0,3 |

||||||||||||||||||||||

|

3,0 |

+0,7 |

+0,3 |

||||||||||||||||||||||

|

3,5 |

+0,7 |

0 |

||||||||||||||||||||||

|

4,0 |

+0,3 |

-0,2 |

||||||||||||||||||||||

|

4,5 |

+0,3 |

-0,2 |

||||||||||||||||||||||

|

5 |

+0,4 |

-0,2 |

||||||||||||||||||||||

|

5,5 |

+0,4 |

|||||||||||||||||||||||

|

6 |

+0,4 |

+0,2 |

-0,6 |

|||||||||||||||||||||

|

7 |

+0,4 |

+0,3 |

-0,3 |

|||||||||||||||||||||

|

8 |

+0,4 |

+0,4 |

-0,1 |

-0,8 |

||||||||||||||||||||

|

9 |

+0,4 |

+0,4 |

+0,1 |

-0,5 |

||||||||||||||||||||

|

10 |

+0,5 |

+0,4 |

+0,2 |

-0,2 |

-1,1 |

|||||||||||||||||||

|

11 |

+0,5 |

+0,4 |

+0,2 |

-0,8 |

||||||||||||||||||||

|

12 |

+0,5 |

+0,4 |

+0,3 |

+0,2 |

-0,6 |

-1,3 |

||||||||||||||||||

|

14 |

+0,5 |

+0,4 |

+0,3 |

+0,1 |

-0,2 |

-1,5 |

||||||||||||||||||

|

15 |

+0,3 |

-0,1 |

||||||||||||||||||||||

|

16 |

+0,5 |

+0,5 |

+0,3 |

0 |

-1,0 |

|||||||||||||||||||

|

17 |

+0,4 |

0 |

||||||||||||||||||||||

|

18 |

+0,5 |

+0,5 |

+0,4 |

+0,1 |

-0,7 |

-1,9 |

||||||||||||||||||

|

20 |

+0,5 |

+0,5 |

+0,4 |

+0,2 |

-0,5 |

-1,4 |

||||||||||||||||||

|

22 |

+0,5 |

+0,5 |

+0,4 |

+0,2 |

-0,6 |

-1,1 |

||||||||||||||||||

|

24 |

+0,4 |

+0,4 |

+0,2 |

-0,2 |

-1,9 |

|||||||||||||||||||

|

25 |

+0,4 |

+0,2 |

-0,1 |

|||||||||||||||||||||

|

26 |

+0,2 |

|||||||||||||||||||||||

|

27 |

+0,4 |

+0,4 |

+0,2 |

0 |

-1,4 |

|||||||||||||||||||

|

28 |

+0,4 |

+0,2 |

0 |

|||||||||||||||||||||

|

30 |

+0,4 |

+0,4 |

+0,2 |

0 |

-1,1 |

-2,0 |

||||||||||||||||||

|

32 |

+0,2 |

0 |

||||||||||||||||||||||

|

33 |

+0,4 |

+0,2 |

+0,1 |

-0,8 |

-1,6 |

|||||||||||||||||||

|

35 |

+0,2 |

|||||||||||||||||||||||

|

36 |

+0,4 |

+0,2 |

+0,1 |

-0,6 |

-2,1 |

|||||||||||||||||||

|

38 |

+0,2 |

|||||||||||||||||||||||

|

39 |

+0,4 |

+0,3 |

+0,2 |

-0,5 |

-1,7 |

|||||||||||||||||||

|

40 |

+0,3 |

+0,2 |

-0,4 |

|||||||||||||||||||||

|

42 |

+0,4 |

+0,3 |

+0,2 |

-0,4 |

-1,4 |

-2,2 |

||||||||||||||||||

|

45 |

+0,4 |

+0,3 |

+0,2 |

-0,3 |

-1,2 |

-2,0 |

||||||||||||||||||

|

48 |

+0,4 |

+0,3 |

+0,2 |

-0,2 |

-1,0 |

-2,4 |

||||||||||||||||||

|

50 |

+0,3 |

+0,2 |

-0,2 |

|||||||||||||||||||||

|

52 |

+0,4 |

+0,3 |

+0,2 |

-0,2 |

-0,8 |

-2,1 |

||||||||||||||||||

|

55 |

+0,3 |

+0,2 |

-0,2 |

-0,7 |

||||||||||||||||||||

|

56 |

+0,4 |

+0,3 |

+0,3 |

-0,1 |

-0,6 |

-2,5 |

||||||||||||||||||

|

58 |

+0,3 |

+0,3 |

-0,1 |

-0,6 |

||||||||||||||||||||

|

60 |

+0,4 |

+0,3 |

+0,3 |

-0,1 |

-0,5 |

-2,2 |

||||||||||||||||||

|

62 |

+0,3 |

+0,3 |

-0,1 |

-0,5 |

||||||||||||||||||||

|

64 |

+0,4 |

+0,3 |

+0,3 |

0 |

-0,4 |

-2,7 |

||||||||||||||||||

|

65 |

+0,3 |

+0,3 |

0 |

-0,4 |

||||||||||||||||||||

|

68 |

+0,4 |

+0,3 |

+0,3 |

0 |

-0,3 |

-2,2 |

||||||||||||||||||

|

70 |

+0,3 |

+0,3 |

0 |

-0,3 |

-1,9 |

|||||||||||||||||||

|

72 |

+0,4 |

+0,3 |

+0,3 |

0 |

-0,2 |

-1,7 |

||||||||||||||||||

|

75 |

+0,3 |

+0,3 |

0 |

-0,1 |

||||||||||||||||||||

|

76 |

+0,3 |

+0,3 |

+0,3 |

+0,1 |

0 |

-1,6 |

||||||||||||||||||

|

78 |

+0,3 |

|||||||||||||||||||||||

|

80 |

+0,3 |

+0,3 |

+0,3 |

+0,1 |

+0,1 |

-1,4 |

||||||||||||||||||

|

82 |

+0,2 |

|||||||||||||||||||||||

|

85 |

+0,2 |

+0,2 |

+0,1 |

+0,1 |

-1,2 |

|||||||||||||||||||

|

90 |

+0,2 |

+0,2 |

+0,1 |

+0,1 |

-1,0 |

|||||||||||||||||||

|

95 |

+0,2 |

+0,2 |

+0,2 |

+0,1 |

-0,9 |

|||||||||||||||||||

|

100 |

+0,2 |

+0,2 |

+0,2 |

+0,2 |

-0,8 |

|||||||||||||||||||

|

Примечание - Допускается не учитывать поправки С4 + С5, если они составляют менее 15 % допуска на изготовление калибра. |

||||||||||||||||||||||||

Г.5 Поправка С5 для трапецеидальной резьбы при измерительном усилии 2 Н.

Таблица Г.5 - Поправка для трапецеидальной резьбы

|

Диаметр резьбы, мм |

Поправка, мкм, для шага резьбы, мм |

|||||||||

|

1,5 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

8 |

+1,5 |

+1,6 |

||||||||

|

9 |

+1,4 |

+1,5 |

||||||||

|

10 |

+1,3 |

+1,4 |

+1,5 |

|||||||

|

11 |

+1,4 |

+1,5 |

||||||||

|

12 |

+1,3 |

+1,4 |

||||||||

|

14 |

+1,3 |

+1,3 |

||||||||

|

16 |

+1,2 |

+1,2 |

||||||||

|

18 |

+1,2 |

+1,2 |

||||||||

|

20 |

+1,1 |

+1,1 |

||||||||

|

22 |

+1,1 |

+1,1 |

+1,0 |

+0,8 |

||||||

|

24 |

+1,0 |

+1,0 |

+1,0 |

+0,7 |

||||||

|

26 |

+1,0 |

+1,0 |

+0,9 |

+0,7 |

||||||

|

28 |

+1,0 |

+1,0 |

+0,9 |

+0,7 |

||||||

|

30 |

+1,0 |

+0,7 |

+0,6 |

|||||||

|

32 |

+1,0 |

+0,7 |

+0,5 |

|||||||

|

34 |

+1,0 |

+0,7 |

+0,5 |

|||||||

|

36 |

+1,0 |

+0,7 |

+0,5 |

|||||||

|

38 |

+0,9 |

+0,7 |

+0,7 |

+0,5 |

||||||

|

40 |

+0,9 |

+0,7 |

+0,7 |

+0,5 |

||||||

|

42 |

+0,9 |

+0,7 |

+0,7 |

+0,5 |

||||||

|

44 |

+0,9 |

+0,7 |

+0,5 |

|||||||

|

46 |

+0,9 |

+0,5 |

||||||||

|

48 |

+0,9 |

+0,5 |

||||||||

|

50 |

+0,8 |

+0,5 |

||||||||

|

52 |

+0,8 |

+0,5 |

||||||||

|

55 |

+0,8 |

+0,5 |

+0,5 |

|||||||

|

60 |

+0,8 |

+0,5 |

+0,5 |

|||||||

|

65 |

+0,7 |

+0,4 |

||||||||

|

70 |

+0,7 |

+0,4 |

||||||||

|

75 |

+0,7 |

+0,4 |

||||||||

|

80 |

+0,6 |

+0,4 |

||||||||

Приложение Д

(справочное)

Технические характеристики приборов для измерения параметров резьбы

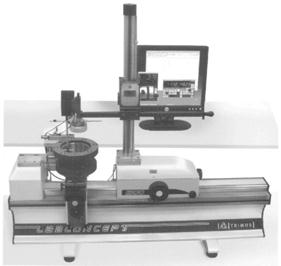

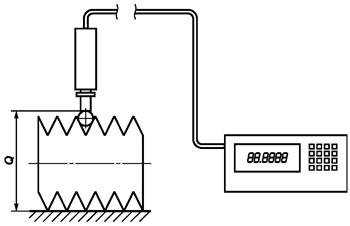

Д.1 Горизонтальный длиномер LabConcept 500, фирма TRIMOS, Швейцария

Рисунок Д.1 - Горизонтальный длиномер LabConcept 500

Таблица Д.1

|

Технические характеристики |

Значения |

|

Диапазон измерений, мм |

0 - 550 |

|

Диапазон измерений внутренних диаметров, мм |

3 - 180 |

|

Пределы допускаемой абсолютной погрешности, мкм |

±(0,3 мкм + (L мм/1200)) |

|

Дискретность (зависит от дисплея), мм |

0,001; 0,0001; 0,00001 |

|

Измерительное усилие (регулируемое), Н |

0 - 12 |

|

Скорость перемещения каретки, м/с |

1,5 |

|

Длина, мм |

1122 |

|

Масса, кг |

80 |

|

Выходные данные |

Драйвер TRIMOS-WinDHI |

|

Измерительная система |

Цифровая измерительная система |

|

Дисплей |

Промышленный компьютер с сенсорным экраном и TRIMOS-WinDHI software |

|

Блокировка каретки |

Диапазон тонкой подачи 10 мм |

Д.2 Приборы моделей 481КМ, 481КМ2, фирма «ЧелябНИИконтроль», Россия

Рисунок Д.2 - Прибор 481

Таблица Д.2

|

Технические характеристики |

Значения |

|

|

481КМ |

481КМ2 |

|

|

Диапазон измерений, мм: |

||

|

по координате X: |

0 - 1,2 |

|

|

- наружного и среднего диаметров калибра-пробки |

- |

48 - 102 |

|

- внутреннего и среднего диаметров калибра-кольца |

- |

60 - 203 |

|

по координате Y: |

0 - 130 |

0 - 130 |

|

Диапазон измерений, мм: |

||

|

- отклонений от прямолинейности боковых сторон профиля резьбы, мм |

- |

±0,2 |

|

- половины угла наклона боковой стороны профиля резьбы, ... ° |

- |

3 - 30 |

|

Пределы допускаемой абсолютной погрешности измерений, мм: |

||

|

- наружного (пробки), внутреннего (кольца) и среднего диаметров |

- |

±0,002 |

|

- шага резьбы |

±0,0025 |

±0,0025 |

|

- отклонения от прямолинейности боковых сторон профиля резьбы |

- |

±0,0025 |

|

- половины угла наклона боковой стороны профиля резьбы, ... ° |

±4 |

|

|

Дискретность отсчета, мм |

0,001 |

0,0001 |

|

Измерительное усилие, Н |

8,5 ± 2,5 |

8,5 ± 2,5 |

|

Масса, не более, кг: |

||

|

- базовой части |

512 |

512 |

|

- электронного блока управления |

1 |

1 |

|

- ПК |

- |

12 |

|

- устройства цифровой индикации |

3 |

- |

|

- блока питания |

3,5 |

3,5 |

|

Масса измеряемого калибра, кг, не более |

25 |

25 |

|

Размеры (длина´высота´ширина), мм, не более: |

||

|

- базовой части |

1210´760´630 |

1210´760´630 |

|

- электронного блока управления |

70´100´80 |

70´100´80 |

|

- ПК |

- |

320´275´400 |

|

- устройства цифровой индикации |

258´160´80 |

- |

|

- блока питания |

260´180´100 |

260´180´100 |

|

Электропитание осуществляется от сети переменного тока: |

||

|

- напряжение, В |

220 ± 22 |

220 ± 22 |

|

- частота, Гц |

50 ± 1 |

50 ± 1 |

Библиография

|

[1] |

Технические условия 2-034-450-75 |

Двухкоординатные измерительные приборы |

|

Технические условия 41.13.46-89 |

Калибры резьбовые для резьбы бурильных труб ниппельного соединения геологоразведочного бурения |

|

|

[3] |

Технические условия 41.13.44-89 |

Калибры резьбовые для резьбы обсадных и колонковых труб геологоразведочного бурения. Модели 611-619 |

|

Рекомендации по метрологии МИ 1604-87 |

Государственная система обеспечения единства измерений. Меры длины концевые плоскопараллельные. Общие требования к методикам поверки |

|

|

Рекомендации по метрологии МИ 1904-88 |

Калибры резьбовые цилиндрические. Методика контроля |

|

|

[6] |

Правила по метрологии ПР 50.2.006-94 |

Государственная система обеспечения единства измерений. Порядок проведения поверки средств измерений |

Ключевые слова: стандарты, национальные стандарты Российской Федерации, калибры резьбовые, средний диаметр, шаг резьбы

(Г.1)

(Г.1) (Г.2)

(Г.2)