| Информационная система |  |

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

КРАНЫ ГРУЗОПОДЪЕМНЫЕ

МЕХАНИЗМ ПОДЪЕМА ГРУЗА

МЕТОД РАСЧЕТА

РТМ 24.090.29-77

РАЗРАБОТАН Всесоюзным научно-исследовательским и проектно-конструкторским институтом подъемно-транспортного машиностроения, погрузочно-разгрузочного и складского оборудования и контейнеров (ВНИИПТмаш)

Директор А.X. Комашенко

Заведующий отделом стандартизации А.С. Оболенский

Зам. зав. отделом грузоподъемных машин П.Н. Рыбкин

Руководитель темы И.О. Спицына

Всесоюзным заочным политехническим институтом (ВЗПИ)

Проректор по научной работе И.Ю. Кожевников

Руководитель темы И.И. Ивашков

Руководитель и исполнитель В.П. Балашов

ВНЕСЕН Всесоюзным научно-исследовательским и проектно-конструкторским институтом подъемно-транспортного машиностроения, погрузочно-разгрузочного и складского оборудования и контейнеров (ВНИИПТмаш)

Директор А.Х. Комашенко

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ ВПО «Союзподъемтрансмаш»

Главный инженер В.К. Пирогов

УТВЕРЖДЕН Министерством тяжелого и транспортного машиностроения

ВВЕДЕН В ДЕЙСТВИЕ распоряжением Министерства тяжелого и транспортного машиностроения от 4 апреля 1977 г. № ВП-002/3207

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

|

КРАНЫ ГРУЗОПОДЪЕМНЫЕ |

РТМ 24.090.29-77 |

|

Вводится впервые |

Письмом Министерства тяжелого и транспортного машиностроения от 4 апреля 1977 г. № ВП-002/3207 утвержден в качестве рекомендуемого.

Настоящий РТМ распространяется на механизмы подъема груза с канатами и устанавливает методы их расчета.

РТМ содержит следующие разделы:

общие положения;

нагрузки, учитываемые в расчетах;

натяжение каната;

выбор каната;

блоки и барабаны;

крепление каната к барабану;

подшипники качения;

статическая мощность двигателя;

передаточные механизмы;

тормозной момент тормоза, время и путь торможения груза;

нагрузки для расчета валов механизма на прочность;

нагрузки для расчета валов механизма на выносливость;

динамические нагрузки от поступательно движущихся масс;

особенности расчета механизмов подъема грейферных кранов с раздельным приводом механизма;

особенности расчета механизма подъема магнитных кранов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Режим работы механизма подъема принимается согласно PC 5138-75 «Техника безопасности. Краны грузоподъемные. Классификация механизмов по режимам работы».

Соответствие групп режимов работы по PC 5138-75 и режимов работы согласно Правилам Госгортехнадзора дано в табл. 1.

Таблица 1

Соответствие группы режима и режима работы

|

Группа режима работы по PC 5138-75 |

1, 2, 3 |

4 |

5 |

6 |

|

Режим работы |

Л |

С |

Т |

ВТ |

1.2. Параметры (грузоподъемность, скорость подъема, высота подъема и пр.) и кинематическая схема механизма должны приниматься по технической документации на кран.

1.3. Элементы механизма подъема крана, кроме металлических конструкций, рекомендуется рассчитывать по методу допускаемых напряжений.

1.4. Траверсы, рамы и другие элементы металлических конструкций механизма подъема рекомендуется рассчитывать по методу предельных состояний с учетом указаний РТМ 24.090.32-77 «Краны грузоподъемные. Стальные конструкции. Метод расчета».

1.5. Дополнительные данные и расчеты механизмов подъема груза, учитывающие специфику работы конкретных кранов, приводятся в РТМ на нормы расчета кранов соответствующих типов.

1.6. В обоснованных случаях допускается принимать иные расчетные коэффициенты или нагрузки.

1.7. Настоящий РТМ должен использоваться вместе с другими РТМ, номера и названия которых указаны в тексте.

1.8. Расчетные нагрузки в зависимости от принятого метода расчета определяются согласно указаниям РТМ 24.090.27-77 «Краны грузоподъемные. Расчетные нагрузки».

2. НАГРУЗКИ, УЧИТЫВАЕМЫЕ В РАСЧЕТАХ

2.1. В расчетах механизма подъема на прочность должны учитываться следующие нормативные нагрузки:

вес груза Q;

вес грузозахватного органа (если его вес не учитывает грузоподъемность крана) Gг.о;

вес подвижных элементов жесткого подвеса Gж;

динамические нагрузки поступательно движущихся масс (груз, грузозахватный орган, подвижные элементы жесткого подвеса) Рg;

динамические моменты вращающихся масс механизма Mg;

технологические нагрузки, действующие при выполнении механизмом подъема специфических технологических операций (кроме подъема груза);

сопротивление от трения в направляющих жесткого подвеса груза Wж.

Нормативные нагрузки Q, Gг.о и их коэффициенты перегрузки принимаются из ГОСТов и РТМ на нормы расчетов кранов соответствующих типов.

2.2. Расчеты элементов механизмов подъема мостовых кранов на выносливость должны выполняться согласно РТМ 24.090.14-76 «Краны грузоподъемные мостовые. Эквивалентные нагрузки. Метод расчета» с учетом указаний настоящего РТМ.

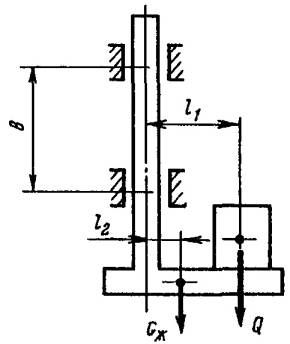

2.3. Сопротивления движению от сип трения в направляющих жесткого подвеса груза (черт. 1)

Схема нагрузок при жестком подвесе груза

Черт. 1

Wж = SNp · w,

где Np - расчетная нагрузка на опорные элементы;

w - коэффициент сопротивления при движении опорных элементов по направляющим.

Расчетные нагрузки на опорные элементы

![]()

где l1, l2 - расстояния от центра тяжести соответственно груза Q и подвижных элементов жесткого подвеса Gж до оси направляющих;

b - расстояние между опорными элементами направляющих.

Коэффициент сопротивления:

при подшипниках скольжения

w = f;

при опорных роликах

![]()

где К = 1,15 - коэффициент, учитывающий дополнительные сопротивления движению;

m - коэффициент трения качения стальных роликов по направляющим; m = 0,03 см при роликах диаметром до 320 мм; m = 0,04 см при роликах диаметром свыше 320 мм;

f » 0,1 - коэффициент трения скольжения на пластинах и во втулках; f = 0,015 - коэффициент трения подшипников качения;

D - диаметр ролика;

d - диаметр цапфы ролика.

3. НАТЯЖЕНИЕ КАНАТА

3.1. Наибольшее натяжение наматываемой на барабан ветви каната при параллельном расположении ветвей в полиспасте без учета динамических нагрузок:

при гибком подвесе груза

![]()

при жестком подвесе груза

![]()

где Q - вес груза;

Gг.о - вес грузозахватного органа (рама захвата и др., которые не учитывают грузоподъемность крана);

Gж - вес подвижных элементов жесткого захвата (клещи, траверсы и т.п.);

Wж - сопротивление движению в направляющих (см. п. 2.3);

т - количество одинарных полиспастов;

in - кратность полиспаста;

hn - КПД полиспаста;

hбл - КПД блока;

а - количество отклоняющих блоков между полиспастом и барабаном.

Наименьшее натяжение ветви каната, сматываемой с барабана, без учета динамических нагрузок:

при гибком подвесе груза

![]()

при жестком подвесе груза

![]()

![]()

где Q - вес груза (грейфер с материалом);

аб - количество ветвей поддерживающих канатов;

а - количество отклоняющих блоков между грейфером и барабаном.

3.3. Кратность полиспаста

![]()

где а0 - общее количество ветвей каната, на которых висит груз;

аб - количество ветвей каната, наматываемых на барабан.

hбл = 0,98 - для блоков на подшипниках качения;

hбл = 0,96 - для блоков на подшипниках скольжения.

3.5. Коэффициент полезного действия полиспаста

![]()

Значения степеней КПД блоков приведены в табл. 2, а КПД полиспаста - в табл. 3.

Таблица 2

Значения КПД блоков ![]()

|

hбл |

Количество отклоняющих блоков а |

||||||

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

0,96 |

0,92 |

0,88 |

0,85 |

0,81 |

0,78 |

0,75 |

0,69 |

|

0,98 |

0,96 |

0,94 |

0,92 |

0,90 |

0,88 |

0,87 |

0,85 |

Таблица 3

Значения КПД полиспаста ![]()

|

hбл |

Кратность полиспаста in |

|||||||

|

2 |

3 |

4 |

5 |

6 |

8 |

10 |

12 |

|

|

0,96 |

0,98 |

0,06 |

0,94 |

0,92 |

0,90 |

0,86 |

0,82 |

0,78 |

|

0,98 |

0,99 |

0,98 |

0,97 |

0,96 |

0,95 |

0,93 |

0,91 |

0,89 |

3.6. В случае расположения ветвей каната в полиспасте под углом к вертикали (пространственные грузовые подвески, положение подвесок вблизи отклоняющих блоков и т.п.) наибольшие натяжения ветвей каната (п. 3.1) определяются с учетом угла отклонения каната от вертикали.

3.7. При подвешивании груза на двух и более одинарных полиспастах без уравнительных элементов (блоки, коромысла и пр.) нагрузка на каждый полиспаст и наибольшее натяжение ветви каната определяются с учетом возможного смещения центра тяжести груза и наклона последнего. Значения смещения центра тяжести и наклона задаются в РТМ или технической документации на соответствующие краны.

3.8. Для механизмов подъема, снабженных траверсами, подвешенными на двух одинарных полиспастах без уравнительных элементов и предназначенными для работы с длинномерными грузами, при отсутствии указаний о возможном положении центра тяжести груза допускается принимать нагрузку на один полиспаст равной 60 %, а на другой - 40 % от общей нагрузки.

4. ВЫБОР КАНАТА

4.1. Канат должен выбираться по разрывному усилию

P ³ [K]Smax,

Таблица 4

Наименьшие коэффициенты запаса прочности стальных канатов К

|

Привод и режим работы механизма |

Коэффициент запаса прочности К |

|

|

Для подъема груза |

Ручной привод |

4,0 |

|

Для подъема груза |

Машинный привод, режимы: |

|

|

|

легкий |

5,0 |

|

|

средний |

5,5 |

|

|

тяжелый и весьма тяжелый |

6,0 |

|

Для подъема и транспортировки расплавленного металла, жидкого шпака, ядовитых и взрывчатых веществ |

Машинный привод, режим любой |

6,0 |

|

Для грейферов: |

|

|

|

с раздельным двухмоторным приводом (принимается, что вес грейфера с материалом равномерно распределен на все канаты); |

То же |

6,0 |

|

с одномоторным приводом, одноканатных и моторных |

-«- |

5,0 |

|

Для лебедок, предназначенных для подъема людей |

Любые привод и режим |

9,0 |

|

Используемые при монтаже кранов |

То же |

4,0 |

где Р - разрывное усилие каната в целом, принимается по сертификату или по данным ГОСТов на канаты;

[К] - наименьший допускаемый коэффициент запаса прочности согласно Правилам Госгортехнадзора (табл. 4);

Smax - наибольшее натяжение ветви каната (см. п.п. 3.1 и 3.2).

4.2. Расчет каната на срок службы рекомендуется выполнять согласно РТМ 24.090.20-76 «Краны грузоподъемные. Канаты. Выбор и расчет».

5. БЛОКИ И БАРАБАНЫ

5.1. Диаметр блоков:

по дну ручья

Dбл ³ dк(е - 1);

измеренный по средней линии навитого каната,

D0 = Dбл + dк,

где dк - диаметр каната;

е - коэффициент, зависящий от типа грузоподъемной машины и режима работы механизма подъема (табл. 5).

Диаметры уравнительных и отклоняющих блоков по дну ручья допускается принимать меньше ранее определенного на:

40 % - у стреловых кранов и электроталей;

20 % - у кранов других типов.

5.2. Диаметр гладкого барабана или измеренный по дну нарезанной канавки

Dб ³ 0,85dк(е - 1);

диаметр, измеренный по средней линии навитого каната,

D0 = Dб + dк(2п - 1);

диаметр реборды гладкого барабана или с нарезанными канавками при навивке на барабан одной ветви каната

Dp ³ Dб + 2dк (п ± 1),

где dк - диаметр каната;

е - коэффициент (см. табл. 5);

п - количество слоев навивки каната.

Таблица 5

Значения коэффициентов е

|

Привод механизма и режим работы |

Коэффициент е |

|

|

Грузоподъемные машины всех типов, за исключением стреловых кранов, электрических талей и лебедок |

Ручной привод |

18 |

|

Машинный привод, режимы: |

|

|

|

|

легкий |

20 |

|

|

средний |

25 |

|

|

тяжелый |

30 |

|

|

весьма тяжелый |

35 |

|

Краны стреловые: |

|

|

|

механизм подъема груза |

Ручной привод |

16 |

|

|

Машинный привод, режимы: |

|

|

|

легкий |

16 |

|

|

средний |

18 |

|

|

тяжелый |

20 |

|

|

весьма тяжелый |

25 |

|

механизмы для монтажа крана |

Любые привод и режимы |

16 |

|

Электрические тали |

Машинный привод, режимы любые |

20 |

|

Грейферные лебедки: |

|

|

|

грузоподъемных машин всех типов, за исключением электрических талей и лебедок |

То же |

30 |

|

стреловых кранов |

-«- |

20 |

|

Блоки грейферов |

-«- |

18 |

|

Лебедки: |

|

|

|

для подъема, грузов |

Ручной привод |

12 |

|

|

Машинный привод, режим любой |

20 |

|

для подъема людей |

Ручной привод |

16 |

|

|

Машинный привод, режим любой |

25 |

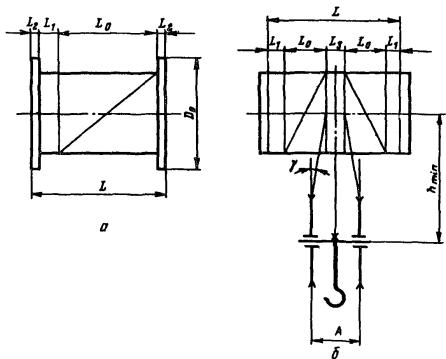

5.3, Минимальная длина барабана при навивке в один слой:

одной ветви каната (черт. 2, а)

L = L0 + L1 + 2L2;

двух ветвей каната (черт. 2, б)

L = 2L0 + 2L1 + L3,

где L0 - длина участка барабана для навивки каната в один слой;

L1 » 3t - длина участка барабана для крепления каната прижимными планками (t - шаг навивки каната);

L2 » 1,5t - длина участка барабана под ребордой (ширина реборды);

L3 - длина среднего ненарезанного участка барабана.

5.4. Длина участка барабана для навивки каната в один слой

где Н - высота подъема груза;

in - кратность полиспаста;

D0 - диаметр барабана, измеренный по средней линии навитого в один спой каната;

zн - количество неприкосновенных витков каната (zн ³ 1,5);

t - шаг навивки каната (у гладких барабанов t = dк; у барабанов с нарезанной канавкой - шаг нарезки).

5.5. Длина среднего ненарезанного участка барабана (черт. 2, б).

L3 = A - 2hmintgg,

где А - расстояние между осями ручьев блоков подвески или направляющих блоков, с которых ветви каната наматываются на барабан;

hmin - минимальное расстояние между осями барабана и блоков подвески в ее верхнем положении или между осями барабана и направляющих блоков;

g - угол отклонения каната от средней плоскости блока или от направления канавки на барабане; формула для определения величины tgg в зависимости от изгибной жесткости каната, размеров желоба блока и канавки на барабане даны в РТМ 24.090.20-76 «Краны грузоподъемные. Канаты подъемные. Выбор и расчет». Угол отклонения каната не должен превышать 6° у барабана с нарезанной канавкой и 1° - у гладкого барабана.

Барабаны

Черт. 2

5.6. Толщина цилиндрической стенки барабана при однослойной навивке каната

![]()

где Sтах - наибольшее натяжение ветви каната, наматываемой на барабан;

t - шаг навивки каната;

[σсж] - допускаемое напряжение сжатия.

Допускаемое напряжение сжатия барабанов

стальных

![]()

чугунных

![]()

где σт - предел текучести стали;

σв.и - предел прочности чугуна при изгибе.

5.7. Проверку прочности и устойчивости колец жесткости, цилиндрической и торцевой стенок барабана при однослойной навивке каната рекомендуется выполнять согласно РТМ 24.090.21-76 «Краны грузоподъемные. Барабаны канатные. Метод расчета».

5.8. Наибольшая частота вращения блоков:

неподвижной обоймы полиспаста или направляющего

![]()

подвижной обоймы полиспаста

![]()

где Vгр - скорость подъема груза.

5.9. Частота вращения барабана

![]()

5.10. КПД барабана рекомендуется принимать равным КПД блока согласно п. 3.4.

6. КРЕПЛЕНИЕ КАНАТА К БАРАБАНУ

6.1. Расчетное натяжение каната в месте крепления

![]()

где Smax - наибольшее натяжение ветви каната, наматываемой на барабан (см. п. 3.1);

f = 0,1 - минимальный коэффициент трения между канатом и поверхностью барабана;

α = 3p - минимальный угол обхвата барабана неприкосновенными витками (zн ³ 1,5 согласно Правилам Госгортехнадзора).

6.2. Необходимое нажатие планок на канат в месте крепления к барабану

![]()

где К - коэффициент, учитывающий надежность крепления каната;

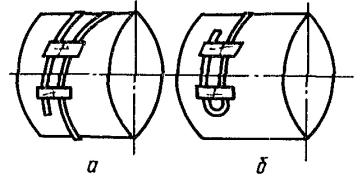

Схемы крепления каната на барабане

Черт. 3

К = 0,85 - планки прижимают два соседних витка каната (черт. 3, а);

К = 1,25 - планки прижимают петлю ветви каната (черт. 3, б);

w = 0,35 - коэффициент сопротивления выдергиванию каната при нажатии планками с полукруглыми пазами.

6.3. Необходимое количество болтов или шпилек крепления каната

![]()

где d1 - внутренний диаметр резьбы шпильки или болта;

[σр] - допускаемое напряжение растяжения болта или шпильки; для стали Ст.3 [σр] = 600 кгс/см2.

Количество болтов или шпилек в креплении должно быть не менее двух.

7. ПОДШИПНИКИ КАЧЕНИЯ

7.1. Подшипники качения должны выбираться по статической грузоподъемности или динамической приведенной нагрузке согласно РТМ 24.090.17-76 «Краны грузоподъемные. Подшипники качения. Расчет и выбор».

7.2. Эквивалентную нагрузку при выборе подшипников рекомендуется определять по заданным или типовым графикам нагружения механизмов. Типовые графики нагружения механизмов мостовых кранов общего назначения, грейферных и магнитных кранов в зависимости от режима работы приведены в РТМ 24.090.14-76 «Краны грузоподъемные мостовые. Эквивалентные нагрузки. Метод расчета».

7.3. При расчете подшипников блоков и барабанов должны учитываться осевые нагрузки, возникающие из-за отклонения канатов.

7.4. Частота вращения блоков и барабана определяется по формуле п. 5.8 и 5.9.

8. СТАТИЧЕСКАЯ МОЩНОСТЬ ДВИГАТЕЛЯ

8.1. Мощность двигателя при подъеме груза

![]()

где т - количество двигателей в механизме;

h - общий КПД механизма.

Выбор и проверку двигателей рекомендуется выполнять по методике, разработанной ВНИИПТмашем и изложенной в книге «Расчеты крановых механизмов и их деталей». М., «Машиностроение», 1971.

8.2. Общий КПД механизма

![]()

где hп - КПД полиспаста (см. п. 3.5);

![]() - КПД блоков (см. п. 3.4);

- КПД блоков (см. п. 3.4);

hб - КПД барабана (см. п. 5.10);

hред - КПД передаточного механизма (редуктора);

hм - КПД муфт.

9. ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ

9.1. Необходимое передаточное число передаточного механизма

![]()

где пдв - частота вращения двигателя;

пб - частота вращения барабана (см. п. 5.9).

9.2. Отклонение фактической скорости подъема груза от заданной скорости

![]()

где vф - фактическая скорость подъема груза;

vгр - заданная скорость подъема груза;

[Dv] - допускаемое отклонение скорости в процентах согласно ГОСТам на краны соответствующих типов, если отклонение не регламентировано, то рекомендуется принимать [Dv] = ± 15 %.

Фактическая скорость подъема груза

![]()

где пдв - частота вращения двигателя при подъеме нормативного груза;

Vф - фактическое передаточное число механизмов;

iп - кратность полиспаста;

D0 - диаметр барабана по средней линии навитого каната (см. п. 5.2).

9.3. Передачи должны рассчитываться согласно РТМ 24.090.11-76 «Краны грузоподъемные. Передачи зубчатые цилиндрические. Расчет на прочность», РТМ 24.090.33-77 «Краны грузоподъемные. Передачи червячные. Расчет на прочность».

9.4. Редукторы должны выбираться согласно рекомендациям нормалей на редукторы с учетом режима работы механизма.

9.5. Валы и оси должны рассчитываться согласно РТМ 24.090.12-76 «Краны грузоподъемные. Валы и оси. Метод расчета»,

9.6. Соединения деталей должны рассчитываться согласно РТМ 24.090.15-76 «Краны грузоподъемные. Соединения зубчатые (шлицевые), прямобочные и эвольвентные. Метод расчета», РТМ 24.090.18-76 «Краны грузоподъемные. Соединения деталей с гарантированным натягом. Метод расчета».

10. ТОРМОЗНОЙ МОМЕНТ ТОРМОЗА, ВРЕМЯ И ПУТЬ ТОРМОЖЕНИЯ ГРУЗА

10.1. Расчетный тормозной момент на тормозном валу из условия удержания поднятого груза, грузозахватного органа и элементов жесткого подвеса в статическом состоянии должен определяться по формуле

Мт ³ КтМс,

где Кт - коэффициент запаса торможения согласно Правилам Госгортехнадзора (табл. 6.);

Мс - статический момент, создаваемый весом груза, грузозахватного органа и элементов жесткого подвеса на тормозном валу.

Таблица 6

Коэффициент запаса торможения Кт

|

Количество и тип приводов механизма подъема, количество тормозов |

Режим работы механизма |

Коэффициент запаса торможения, Кт |

|

Ручной привод |

Ручной |

1,5 |

|

Один машинный привод и один тормоз |

Легкий |

1,5 |

|

|

Средний |

1,75 |

|

|

Тяжелый |

2,0 |

|

|

Весьма тяжелый |

2,5 |

|

Один машинный привод и два или более тормозов |

Любой |

1,25 (для каждого тормоза) |

|

Два машинных привода, на каждом приводе один тормоз |

-«- |

1,25 (для каждого тормоза) |

|

Два и более машинных приводов, на каждом приводе по два тормоза |

-«- |

1,10 (для каждого тормоза) |

|

Один машинный привод и два тормоза различных типов: |

|

|

|

для автоматического |

-«- |

1,25 |

|

для грузоупорного |

-«- |

1,10 |

10.2. Статический момент на тормозном валу:

при гибком подвесе груза

![]()

при жестком подвесе груза

![]()

где Q, Gг.о, Gж - соответственно, вес груза, грузозахватного органа и элементов жесткого подвеса;

Wж - сопротивление передвижению в направляющей жесткого подвеса;

D0 - диаметр барабана по средней линии навитого каната (верхнего слоя при многослойной навивке);

hn, hбл, hб - соответственно КПД блока (см. табл. 1), полиспаста (см. табл. 2) и барабана;

а - количество отклоняющих блоков;

hmax - КПД кинематической цепи передаточного

механизма от тормозного вала до барабана при торможении (![]() ), здесь h - КПД той же кинематической

цепи в случае разгона механизма);

), здесь h - КПД той же кинематической

цепи в случае разгона механизма);

in - кратность полиспаста;

V - передаточное число от тормозного вала до барабана.

10.3. Тормоза выбираются по соответствующим нормалям из условия

Мт £ Мт.н,

где Мт.н - номинальный тормозной момент тормоза согласно нормали с учетом заданного режима работы механизма подъема.

10.4. Расчет элементов механических тормозов выполняется согласно РТМ 24.090.19-76 «Краны грузоподъемные. Тормоза механические. Метод расчета».

10.5. Время торможения механизма

![]()

где Mт - тормозной момент тормоза;

Mс - статический момент на тормозном валу;

SGD2 - маховой момент вращающихся и поступательно движущихся масс, приведенный к тормозному валу;

пдв - частота вращения тормозного вала перед началом торможения; в случае установки тормоза на валу двигателя определяется по механической характеристике при фактической нагрузке (Мс); для двигателей переменного тока допускается принимать пдв, равной номинальной частоте вращения двигателя согласно данным каталога.

В формуле знак (+) принимается в случае торможения груза при подъеме, а знак (-) при опускании груза.

10.6. Маховой момент вращающихся и поступательно движущихся масс

![]()

где ![]() - маховые моменты соответственно ротора

(якоря) двигателя, муфт и тормозного шкива;

- маховые моменты соответственно ротора

(якоря) двигателя, муфт и тормозного шкива;

d = 1,15 - коэффициент, учитывающий маховые моменты остальных вращающихся масс, приведенных к тормозному валу (валу двигателя).

Остальные величины пояснены в п. 10.2.

10.7. Путь, проходимый грузом за время торможения тормозом

![]()

где vгр - скорость груза, определяемая по частоте вращения тормозного вала перед началом торможения

![]()

При тормозах с электрогидротолкателями скорость груза перед торможением увеличивается на 20 %.

10.8. Среднее ускорение (замедление) груза при торможении

![]()

Допускаемые ускорения можно принимать одинаковыми с рекомендуемыми для случая разгона груза.

11. НАГРУЗКИ ДЛЯ РАСЧЕТА ВАЛОВ МЕХАНИЗМА НА ПРОЧНОСТЬ

11.1. Валы механизма должны рассчитываться непрочность при максимальных динамических нагрузках (моментах), которые действуют в периоды разгона или торможения механизма с грузом при максимальных моментах двигателя или тормоза. Для определения динамических нагрузок механизмы представляются двухмассовыми упругодинамическими моделями согласно указаниям РТМ 24.090.27-77 «Краны грузоподъемные. Расчетные нагрузки».

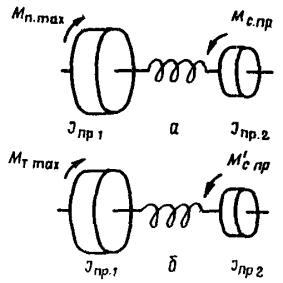

11.2. Максимальные динамические нагрузки:

при разгоне груза с веса (черт. 4, а)

![]()

Модели для расчета динамических нагрузок

Черт. 4

при торможении опускающегося груза (черт. 4, б)

![]()

где Мс.пр - приведенный к рассчитываемому валу статический момент от веса груза, грузозахватного органа и элементов жесткого подвеса при подъеме груза;

М’с.пр - то же, при опускании груза;

Мп.max - приведенный к рассчитываемому валу максимальный пусковой момент двигателя;

Мт.max - приведенный к рассчитываемому валу максимальный тормозной момент тормоза;

Jпр.1 - приведенные к рассчитываемому валу моменты инерции (или маховые моменты) ротора (якоря) двигателя, тормозного шкива и муфт, находящихся на быстроходном валу (см. приложение 5, табл. 1 РТМ 24.090.27-77 «Краны грузоподъемные. Расчетные нагрузки»);

Jпр.2 - приведенные к рассчитываемому валу моменты инерции (или маховые моменты) барабана и поступательно движущихся масс груза, грузозахватного органа и элементов жесткого подвеса (см. приложение 5, табл. 1 РТМ 24.090.27-77 «Краны грузоподъемные. Расчетные нагрузки»).

Приведенные статические моменты при подъеме и опускании груза даны в табл. 7, где в формулах обозначено:

Smax - наибольшее натяжение ветви каната при подъеме груза (см. п. 3.1);

Smin - наименьшее натяжение ветви каната при опускании груза (см. п. 3.1);

V - передаточное число механизма;

Vi - передаточное число механизма от барабана до рассчитываемого вала;

h - КПД механизма;

hi - КПД механизма от барабана до рассчитываемого вала;

D0 - диаметр барабана по средней линии навитого каната;

аб - количество ветвей каната, наматываемых на барабан.

Таблица 7

Статические крутящие моменты, приведенные к валам механизма подъема груза

|

Вал механизма |

Статический момент |

|

|

подъема груза |

опускания груза |

|

|

Тихоходный (барабан) |

|

|

|

Промежуточный |

|

|

|

Быстроходный |

|

|

11.3. Максимальный пусковой момент двигателя

Мп.max = KкМн,

где Кк - коэффициент максимальной перегрузки двигателя, принимаемый согласно данным каталога;

Мн - номинальный момент двигателя при ПВ = 25 % или 40 % в зависимости от типа двигателя.

Приведенные к валам механизма максимальные моменты двигателя даны в табл. 8.

Таблица 8

Максимальные крутящие моменты двигателя и тормоза, приведенные к валам механизма подъема груза

|

Момент двигателя при подъеме груза |

Момент тормоза при опускании груза |

|

|

Быстроходный |

Мп.max |

Мm.max |

|

Промежуточный |

|

|

|

Тихоходный (барабан) |

|

|

11.4. Максимальный момент тормоза

Мт.max = Мт.н,

где Мт.н - номинальный тормозной момент тормоза согласно нормали.

Приведенные к валам механизма тормозные моменты даны в табл. 8.

12. НАГРУЗКИ ДЛЯ РАСЧЕТА ВАЛОВ МЕХАНИЗМА НА ВЫНОСЛИВОСТЬ

12.1. Валы механизмов мостовых кранов общего назначения, грейферных и магнитных рекомендуется рассчитывать на выносливость согласно РТМ 24.090.14-76 «Краны грузоподъемные мостовые. Эквивалентные нагрузки. Метод расчета».

12.2. Максимальные динамические (пиковые) нагрузки с учетом упругих колебаний в механизмах подъема мостовых кранов общего назначения рекомендуется определять по формуле п. 11.2. При этом должен приниматься пусковой момент двигателя согласно его пусковой характеристике при нормальной работе механизма подъема.

12.3. Максимальные динамические (пиковые) нагрузки механизмов подъема грейферной лебедки определяются при условии распределения весов груза поровну между механизмами.

13. ДИНАМИЧЕСКИЕ НАГРУЗКИ ОТ ПОСТУПАТЕЛЬНО ДВИЖУЩИХСЯ МАСС

13.1. Динамические нагрузки на механизм подъема от поступательно движущихся масс груза, грузозахватного устройства и элементов жесткого подвеса

![]()

где g = 9,81 м/с2 - ускорение силы тяжести;

а - ускорение масс при разгоне или торможении (см. п. 10.8) механизма.

14. ОСОБЕННОСТИ РАСЧЕТА МЕХАНИЗМОВ ПОДЪЕМА ГРЕЙФЕРНЫХ КРАНОВ С РАЗДЕЛЬНЫМ ПРИВОДОМ МЕХАНИЗМА

14.1. Подъемный механизм должен рассчитываться на прочность при нагрузке, равной 60 % от полной нагрузки (веса грейфера и материала), или на нагрузку от веса грейфера, если она превышает 60 % полной нагрузки.

14.2. Замыкающий механизм должен рассчитываться на прочность при полной нагрузке.

14.3. При расчете на выносливость полная нагрузка принимается поровну распределенной между механизмами.

15. ОСОБЕННОСТИ РАСЧЕТА МЕХАНИЗМА ПОДЪЕМА МАГНИТНЫХ КРАНОВ

15.1. При расчете на прочность должно учитываться возможное увеличение нагрузки от веса поднимаемого груза на 90 % у кранов грузоподъемностью 5 т и на 70 % у кранов грузоподъемностью свыше 5 т.

15.2. Расчет на выносливость выполняется аналогично мостовым крюковым кранам.

СОДЕРЖАНИЕ