| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

КЛАПАНЫ ПРОТИВОПОЖАРНЫЕ

ВЕНТИЛЯЦИОННЫХ СИСТЕМ.

Метод испытаний на огнестойкость

Москва

Стандартинформ

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения».

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны» Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий (ФГУ ВНИИПО МЧС России)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 февраля 2009 г. № 77-ст

В настоящем стандарте учтены требования международного стандарта EN 137:2006 «Защитные дыхательные устройства. Автономный дыхательный аппарат открытого цикла со сжатым воздухом с полнолицевой лицевой частью. Требования, испытания, маркировка»

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

СОДЕРЖАНИЕ

|

5 Сущность метода и режимы испытаний. 3 6 Стендовое оборудование и измерительная аппаратура. 4 8 Последовательность проведения испытаний. 6 |

ГОСТ Р 53301-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КЛАПАНЫ ПРОТИВОПОЖАРНЫЕ ВЕНТИЛЯЦИОННЫХ СИСТЕМ.

Метод испытаний на огнестойкость.

Fire dampers of ventilation

systems.

The test method for the fire resistance

Дата введения - 2010-01-01

с правом досрочного применения

1 Область применения

Настоящий стандарт устанавливает метод испытания на огнестойкость следующих разновидностей конструкций:

противопожарных нормально открытых клапанов систем общеобменной, аварийной вентиляции, систем местных отсосов, систем кондиционирования воздуха;

противопожарных нормально закрытых клапанов систем приточно-вытяжной противодымной вентиляции;

дымовых клапанов систем вытяжной противодымной вентиляции;

противопожарных клапанов двойного действия;

дымовых люков (клапанов) систем вытяжной противодымной вентиляции с естественным побуждением тяги.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 6616-91 Преобразователи термоэлектрические ГСП. Общие технические условия.

ГОСТ Р 30247.0-94 Конструкции строительные. Методы испытания на огнестойкость. Общие требования.

ГОСТ Р 50431-92 Термопары. Номинальные статические характеристики преобразования.

ГОСТ 12.1.019 Электробезопасность. Общие требования и номенклатура видов защиты.

ГОСТ 12.2.003 Оборудование производственное. Общие требования безопасности.

ГОСТ 12.3.018-79 ССБТ Системы вентиляционные. Методы аэродинамических испытаний.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, принимается в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте использованы следующие термины с соответствующими определениями:

3.1 клапан противопожарный: Автоматически и дистанционно управляемое устройство перекрытия вентиляционных каналов или проемов ограждающих строительных конструкций зданий, имеющее предельные состояния по огнестойкости, характеризуемые потерей плотности и потерей теплоизолирующей способности:

нормально открытый (закрываемый при пожаре);

нормально закрытый (открываемый при пожаре);

двойного действия (закрываемый при пожаре и открываемый после пожара).

3.2 клапан дымовой: Клапан противопожарный нормально закрытый, имеющий предельное состояние по огнестойкости, характеризуемое только потерей плотности, и подлежащий установке непосредственно в проемах дымовых вытяжных шахт в защищаемых коридорах.

3.3 корпус клапана: Неподвижный элемент конструкции клапана, который устанавливается в монтажном проеме ограждающей конструкции или на ответвлении воздуховода.

3.4 заслонка клапана: Подвижный элемент конструкции клапана, установленный в корпусе и перекрывающий его проходное сечение.

3.5 привод клапана: Механизм, обеспечивающий перевод заслонки в автоматическом и дистанционном режимах в положение, соответствующее его функциональному назначению.

3.6 дымовой люк (фонарь или фрамуга): Автоматически и дистанционно управляемое устройство, перекрывающее проемы в наружных ограждающих конструкциях помещений, защищаемых вытяжной противодымной вентиляцией с естественным побуждением тяги.

3.7 корпус дымового люка (каркас или рама): Неподвижная составная часть конструкции, снабженная посадочными поверхностями и элементами подвески заслонки, установочными и крепежными узлами к покрытию или ограждению светового или светоаэрационного фонаря здания (сооружения).

3.8 заслонка дымового люка (крышка или створки): Подвижная составная часть конструкции, присоединенная к приводу и перекрывающая проходное сечение корпуса.

3.9 привод дымового люка: Механизм, обеспечивающий автоматически и дистанционно управляемое перемещение заслонки в положение, соответствующее открытию проходного сечения корпуса, снабженный инициирующими и силовыми элементами, а также фиксатором открытого положения.

4 Критерии огнестойкости

4.1 Предел огнестойкости конструкции противопожарного клапана определяется временем от начала нагревания испытываемого образца клапана до наступления одного из предельных состояний при заданном перепаде давления.

4.1.1 Учитываются два вида предельных состояний противопожарных клапанов по огнестойкости:

I - потеря теплоизолирующей способности;

Е - потеря плотности.

Обозначение предела огнестойкости клапанов состоит из условных обозначений нормируемых предельных состояний и цифры, соответствующей времени достижения одного из этих состояний (первого по времени) в минутах, например:

I 120 - предел огнестойкости 120 мин по признаку потери теплоизолирующей способности;

EI 60 - предел огнестойкости 60 мин по признакам теплоизолирующей способности и потери плотности независимо от того, какой из двух признаков достигается ранее.

В тех случаях, когда для конструкции нормируются (или устанавливаются) различные пределы огнестойкости по различным предельным состояниям, обозначение предела огнестойкости состоит из двух частей, разделенных между собой наклонной чертой, например:

E 120/I 60 - требуемый предел огнестойкости по признаку потери плотности - 120 мин, а по признаку потери теплоизолирующей способности - 60 мин.

Цифровой показатель в обозначении предела огнестойкости должен соответствовать одному из чисел следующего ряда: 15, 30, 45, 60, 75, 90, 120, 150, 180.

4.1.2 Потеря теплоизолирующей способности противопожарных клапанов характеризуется повышением температуры в среднем более чем на 140 °С или локально более чем на 180 °С, с не обогреваемой стороны на наружных поверхностях корпуса клапана на расстоянии 0,05 м (не менее чем в четырех точках сечения на указанном расстоянии) и узла уплотнения корпуса клапана в проеме ограждающей конструкции.

Вне зависимости от первоначальной температуры указанных поверхностей значение локальной температуры должно быть не более 220 °С в любых точках (в том числе, где ожидается локальный прогрев - стыки, углы, теплопроводные включения).

4.1.4 Потеря плотности характеризуется:

- образованием в узле уплотнения корпуса клапана по его наружным посадочным поверхностям сквозных трещин или сквозных отверстий, через которые проникают продукты горения или пламя;

- снижением сопротивления конструкции клапана дымогазопроницанию.

Минимально допустимая величина удельного сопротивления клапана дымогазопроницанию, приведенная к температуре среды 20 °С, должна быть не менее

Sкл. пр. min = 1,6·103, (1)

где Sкл. пр. min - минимально допустимое приведенное удельное сопротивление клапана дымогазопроницанию, м3/кг.

При этом максимально допустимое значение расхода газов через закрытый клапан не должно превышать

Gкл. пр = 90FклP½кл, (2)

или

Qкл. пр = 74,7FклP½кл, (3)

где Gкл. пр и Qкл. пр - максимально допустимые расходы газов через закрытый клапан соответственно, кг/ч и м3/ч;

Ркл - избыточное давление на клапане, Па;

Fкл - площадь сечения клапана, м2.

5 Сущность метода и режимы испытаний

5.1 Сущность метода заключается в определении времени, по истечении которого наступает одно из предельных состояний конструкции клапана по огнестойкости (по 4.1.1 - 4.1.5) при тепловом воздействии с одновременным созданием перепада давления на испытываемом образце.

Т - Т0 = 480th(τ/8), (4)

где Т - температура в печи, соответствующая времени τ, °С;

Т0 - температура в печи до начала теплового воздействия, °С;

τ - время от начала испытания, мин.

Изменение температуры Т - Т0 во времени при испытаниях, а также допустимые значения отклонений средней измеренной температуры в печи как среднего арифметического значения температур, измеренных с помощью термоэлектрических преобразователей в определенный момент времени, приведены в таблице 1.

Таблица 1

|

Т - Т0, °С |

Допустимые значения отклонений, % |

|

|

5 |

266 |

± 15 |

|

10 |

407 |

|

|

15 |

457 |

± 10 |

|

20 |

473 |

|

|

30 |

479 |

|

|

45 |

480 |

± 5 |

|

60 |

480 |

± 5 |

5.5 Для клапанов двойного действия после завершения теплового воздействия должна быть выполнена проверка работоспособности образца клапана (открытие заслонки) путем подачи сигнала управления на механизм привода.

5.6 Сущность метода испытаний дымовых люков (клапанов) вытяжной противодымной вентиляции с естественным побуждением тяги заключается в оценке работоспособности и пожарно-технических характеристик конструкции образца при одностороннем тепловом воздействии по 5.3 в совокупности с механической и ветровой нагрузками.

Работоспособность дымового люка характеризуется безотказностью срабатывания и надежностью конструкции к разрушению при испытаниях.

5.7.1 Устойчивость к разрушению конструкции дымового люка определяется отсутствием повреждений, при которых:

фиксатор привода не обеспечивает сохранения открытого положения крышки дымового люка;

проходное сечение корпуса дымового люка уменьшается более чем на 10 % площади от первоначального;

возможно внутреннее выпадение фрагментов конструкции дымового люка.

5.8.1 Инерционность срабатывания конструкции дымового люка определяется интервалом времени от начала действия привода до момента управляемого перемещения заслонки дымового люка в открытое положение и не должна превышать 90 с.

5.8.2 Коэффициент расхода конструкции дымового люка определяется эффективностью использования площади проходного сечения конструкции дымового люка.

5.9 С учетом специфики функционального назначения конструкций противопожарных клапанов и дымовых люков (клапанов) указанные значения в 5.2, 5.3, 5.4, 5.8.3 и 5.8.4 температурные режимы, значения величин перепада давления, значения механической и ветровой нагрузки могут быть изменены в соответствии с технической документацией заказчика.

6 Стендовое оборудование и измерительная аппаратура

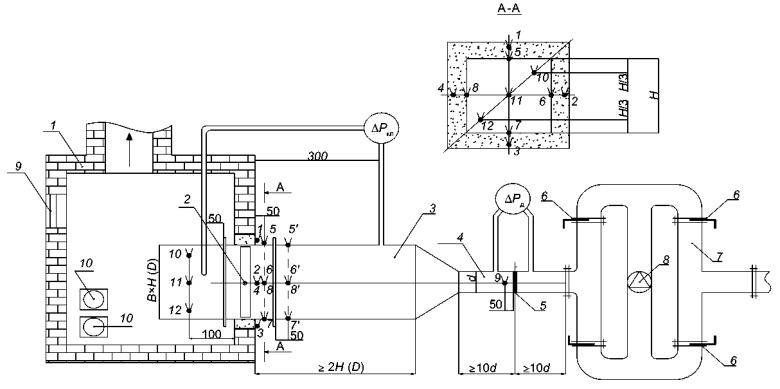

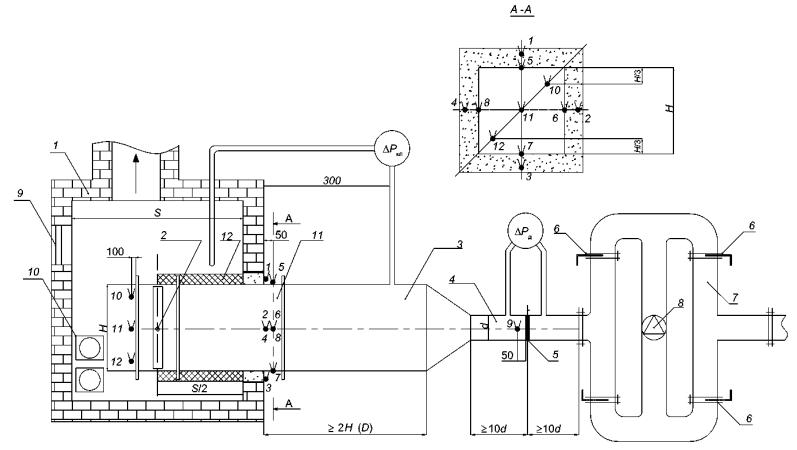

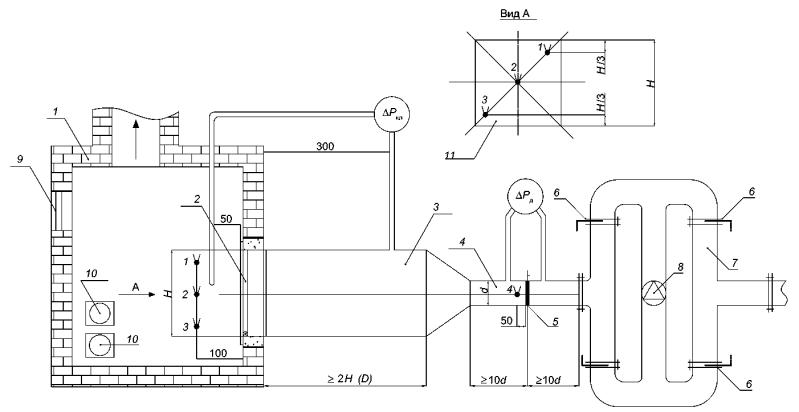

6.1 Стенд для проведения испытаний клапанов состоит (обязательное приложение А, рисунки А.1, А.2, А.3) из печи с внутренними размерами не менее 1,2×1,1×0,7 м, с проемом для установки клапанов, системы для поддержания и регулирования избыточного давления на образце, соединительных магистралей для стыковки испытываемого образца с указанной выше системой.

Система поддержания и регулирования избыточного давления состоит из вентилятора с обвязкой и регулирующими заслонками, мерного участка с расходомерной диафрагмой.

Печь должна быть оборудована форсунками, обеспечивающими требуемый тепловой режим по 5.2, 5.3.

Технические характеристики элементов системы поддержания и регулирования избыточного давления и соединительных магистралей должны подбираться с учетом максимально допустимых значений расходов газов через закрытый клапан по 4.1.3 и перепада давления на испытываемом образце по 5.4.

6.2 Испытательный стенд оснащается средствами измерения температуры, интервалов времени, расхода газов и давлений.

6.2.1 Для измерения температуры используют термоэлектрические преобразователи (ТЭП) типа ТХА (технические условия по ГОСТ 6616), номинальные статистические характеристики и пределы допускаемых отклонений термоэлектродвижущей силы, которые должны соответствовать ГОСТ Р 50431 или ТЭП с индивидуальной градуировкой.

6.2.2 Для измерения температуры в печи используют три ТЭП с диаметром электродов от 1, 2 до 3 мм. Количество и расстановка ТЭП относительно обогреваемой поверхности испытываемого образца приведены в обязательном приложении А (рисунки А.1, А.2, А.3).

6.2.3 Для измерения температур на необогреваемых поверхностях противопожарных нормально открытых клапанов, противопожарных нормально закрытых клапанов, клапанов двойного действия, узлов уплотнения в проеме печи используют ТЭП с диаметром электродов от 0,5 до 0,7 мм.

Способ крепления ТЭП на указанных поверхностях должен обеспечивать точность измерения температуры в пределах ± 5 %.

Количество ТЭП и места их установки указаны в обязательном приложении А (рисунки А.1, А.2, А.3).

6.2.4 Для измерения температуры перед расходомерной диафрагмой используют один ТЭП с диаметром электродов от 0,5 до 0,7 мм (приложение А, рисунки А.1, А.2, А.3).

6.2.5 Расход газов измеряют с помощью стандартных расходомерных диафрагм в соответствии с [9].

Допускается использование для измерения расхода газов нестандартных диафрагм при наличии на них тарировочных характеристик, полученных в установленном порядке.

6.2.6 Регистрацию температур осуществляют приборами с диапазоном измерения от 0 °С до 1300 °С, класса точности не менее 1,0.

6.2.7 Для измерения перепада давления на расходомерной диафрагме используют дифференциальные манометры классом точности не менее 1,5.

6.2.8 Регистрацию времени осуществляют секундомером с диапазоном измерений от 0 до 60 минут, класса точности не ниже 2,0.

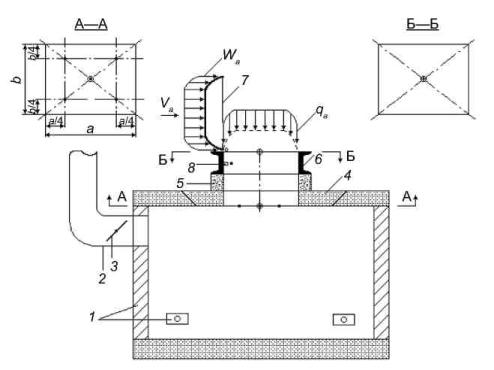

6.3 Стенд для испытаний дымовых люков (клапанов) систем вытяжной противодымной вентиляции с естественным побуждением тяги состоит из печи, установочных элементов и приспособлений для нагружения образца (обязательное приложение А, рисунки А.4, А.5).

6.3.1 Печь должна иметь внутренние размеры не менее 2,0×2,0×2,0 м и оснащаться дымоотводящим устройством с регулированием тяги, системой подачи и сжигания топлива. Конструкция покрытия печи должна обеспечивать возможность установки железобетонных вкладышей с проемами, соответствующими условиям проведения испытаний образцов конструкций дымовых люков проектных размеров. Температурный режим в печи должен обеспечиваться по 5.2.5 ГОСТ 30247.0 и соответствовать требованиям 5.3.

6.3.2 Установочные элементы должны обеспечивать соблюдение проектных условий крепления образца с учетом особенностей его конструктивного исполнения и пространственной ориентации.

6.3.3 Приспособления для нагружения образца должны соответствовать требованиям 5.6, 5.7. Механическую нагрузку следует устанавливать равномерно распределенной по конструкции заслонки в закрытом положении образца. Для образцов вертикальной пространственной ориентации (установки) механическая нагрузка не требуется. Ветровую нагрузку следует устанавливать равномерно распределенной по конструкции заслонки в открытом положении образца - для образцов горизонтальной пространственной ориентации, в открытом и закрытом положении образца - для образцов вертикальной пространственной ориентации. Ветровую нагрузку следует воспроизводить посредством осевого вентилятора (вентиляторов).

6.3.4 Стендовое оборудование оснащается средствами измерений температуры, интервалов времени, давления и расхода газа.

6.3.5 Для измерения температуры газа в печи (на входе в образец), а также в зоне расположения термоэлемента привода образца следует применять термоэлектрические преобразователи (ТЭП) с диаметром электродов не более 0,7 мм. Номинальные статические характеристики и пределы допускаемых отклонений термоэлектродвижущей силы ТЭП должны соответствовать ГОСТ Р 50431 или индивидуальным градуировкам.

При этом количество и места установки ТЭП должны соответствовать схемам, приведенным в обязательном приложении А (рисунки А.4 и А.5): на входе в образец - по сечению А-А, в зоне расположения термоэлемента привода образца - на расстоянии от 5 до 10 мм от центра термоэлемента, позади него по потоку.

6.3.6 Для регистрации измеряемых температур следует применять приборы класса точности не ниже 1,0.

6.3.7 Приемник статического давления должен быть трубчатый с внутренним диаметром от 4 до 10 мм и подлежит установке в сечении А-А согласно обязательному приложению А (рисунки А.4 и А.5). Центр среза трубчатого приемника статического давления должен быть расположен на расстоянии не более 20 мм от геометрического центра указанного сечения.

6.3.8 Для измерения расхода газов через образец следует использовать комбинированный приемник давления (КПД) по ГОСТ 12.3.018 с диаметром приемной части не более 8 % ширины проходного сечения образца. Координаты точек последовательного размещения КПД в сечении Б-Б согласно обязательному приложению А (рисунки А.4 и А.5) следует определять по ГОСТ 12.3.018.

6.3.9 Для регистрации давления следует применять приборы класса точности не ниже 1,0.

6.3.10 Регистрацию интервалов времени осуществляют секундомером класса точности не ниже 2,0.

7 Подготовка к испытаниям

7.1 Испытанию на огнестойкость подлежат:

один образец клапана противопожарного нормально открытого при установке в проеме ограждающей строительной конструкции с нормируемым пределом огнестойкости при возможном одностороннем тепловом воздействии;

два образца клапана противопожарного нормально открытого одного типоразмера при установке в проеме ограждающей строительной конструкции с нормируемым пределом огнестойкости при возможном двухстороннем тепловом воздействии;

два образца клапана противопожарного нормально открытого одного типоразмера при установке в проеме ограждающей строительной конструкции с нормируемым пределом огнестойкости и за ее пределами на участке воздуховода с нормируемым пределом огнестойкости;

один образец клапана противопожарного нормально закрытого при установке в проеме ограждающей строительной конструкции с нормируемым пределом огнестойкости;

один образец дымового клапана.

Для клапанов одного типа с различными типоразмерами испытанию подлежат клапаны, эквивалентный диаметр которых отличается от максимального не более чем на 25 %.

В зависимости от особенностей конструктивного исполнения количество клапанов, подлежащих испытанию, может быть увеличено.

7.2 Образцы клапанов, поставленных для испытаний, должны соответствовать конструкторской документации. Степень соответствия устанавливается входным контролем, при котором:

выявляется комплектность каждого образца;

измеряются габариты клапана, величины зазоров между посадочными поверхностями корпуса и заслонки образца и другие размеры, определяющие характер поведения клапана при проведении его испытаний;

определяется соответствие комплектующих узлов проектным, визуально контролируется качество их состояния.

Данные входного контроля заносятся в протокол испытаний.

7.3 Перед проведением испытания для каждого образца осуществляется контроль срабатывания всех узлов конструкции.

Для проверки клапана необходимо произвести не менее 50 циклов срабатывания клапана, при котором заслонка полностью перекрывает (нормально открытые клапаны) или открывает (нормально закрытые и дымовые клапаны) его проходное сечение.

7.4 Для проведения испытания образец в закрытом положении устанавливается на стенде (обязательное приложение А, рисунки А.1, А.2, А.3).

Плотность вентиляционного канала, присоединяемого к испытываемому образцу, по величине утечек и подсосов воздуха должна быть определена предварительно и составлять не более 10 % максимально допустимого значения расхода газов 3.1.3 настоящих норм.

7.5 Непосредственно перед проведением испытаний осуществляется определение воздухопроницаемости образца. При этом мерный участок вентиляционного канала, присоединенного к образцу, подключается к всасывающему патрубку вентилятора. Путем дросселирования вентилятора на образце создается не менее 5 значений перепада давления, равномерно расположенных в диапазоне от 0 до 700 Па. К огневым испытаниям допускаются образцы с сопротивлением воздухопроницанию не менее указанного в 4.1.4.

Расходомерным устройством измеряются соответствующие каждому значению перепада давления величины расхода воздуха, проходящего через неплотности конструкции образца. Затем реверсом тяги, создаваемым путем подключения мерного участка к нагнетательному патрубку вентилятора, перепад давления на клапане изменяется в противоположном направлении и измерение повторяется в аналогичной последовательности.

7.6 Количество образцов дымовых люков (клапанов) однотипного конструктивного исполнения для испытаний должно определяться по типоразмерному ряду их проходных сечений согласно технической документации предприятия-изготовителя.

Испытываемые образцы должны представляться в сборе, с полной комплектацией, в том числе с приводами и установочными конструктивными элементами.

7.7 Для проведения испытаний образец дымового люка должен быть установлен в монтажном проеме печи испытательного стенда в соответствии с технической документацией предприятия-изготовителя.

7.8 Непосредственно перед проведением испытаний должна быть воспроизведена механическая и ветровая нагрузка на образец.

8 Последовательность проведения испытаний

8.1 Испытания должны проводиться при температуре окружающей среды от 0 °С до 40 °С, если в технической документации на клапан не приведены другие условия испытания.

8.2 Перепад давления на образце создается путем подключения мерного участка воздуховода к патрубку вентилятора в зависимости от функционального назначения испытываемого образца. Регулирование величины перепада давления осуществляется при дросселировании вентилятора посредством заслонок.

8.3 Начало испытаний соответствует моменту включения форсунок печи, непосредственно перед которым заслонка образца должна быть приведена в положение, соответствующее его функциональному назначению.

8.4 Во время испытаний регистрируют:

1) момент срабатывания автоматического привода образца (только для противопожарных нормально открытых клапанов и клапанов двойного действия);

2) температуру в печи и с необогреваемой стороны на наружных поверхностях корпуса образца, примыкающего к нему воздуховода (при теплоизолированном корпусе клапана), узла уплотнения корпуса в проеме печи, температуру газа в выходном сечении клапана (только для противопожарных нормально открытых клапанов, защищающих технологические проемы);

3) момент наступления и характерные признаки потери плотности (разрушение, предельные деформации узла уплотнения корпуса образца, в том числе образование сквозных трещин, прогаров и отслоения уплотнений, приводящие к выходу дымовых газов и появлению пламени с необогреваемой стороны);

4) расход и температуру газового потока, проходящего через неплотности конструкции образца.

Измерения температур, расходов и давлений в каждой точке контроля должны проводиться с интервалом не более 2 мин.

8.5 Испытания должны проводиться до наступления одного или двух (при необходимости) предельных состояний конструкции клапана согласно пункту 4 данного документа.

8.6 Испытания дымовых люков (клапанов) должно производиться при температуре окружающей среды от 0 °С до 40 С, если в технической документации на дымовые люки не установлены иные условия испытаний.

8.7 Начало испытания соответствует моменту включения форсунок печи. Испытание должно проводиться последовательно в 3 этапа.

8.7.1 На первом этапе должно обеспечиваться тепловое воздействие на образец в сочетании с механической и ветровой нагрузкой согласно 5.3, 5.5.1 и 5.5.2. Освобождение от механической нагрузки должно осуществляться произвольно в момент срабатывания конструкции образца (при полном открытии его заслонки). Окончание первого этапа испытаний соответствует моменту достижения температуры в печи значения (400 ± 15) °С. При этом форсунки печи должны быть отключены.

8.7.2. На втором этапе должна обеспечиваться ветровая нагрузка на образец. Длительность этого этапа должна составлять не менее 10 мин.

8.7.3. На третьем этапе при включении форсунок печи и снятии ветровой нагрузки должна быть обеспечена температура в печи, составляющая (480 ± 10) °С. Длительность этого этапа должна составлять 10 мин.

8.7.4. В процессе испытаний производится контроль и осуществляются измерения следующих основных показателей и параметров:

температуры в печи (на первом и третьем этапах);

температуры в зоне установки термоэлемента привода образца (на первом этапе);

статического давления в печи (на третьем этапе, факультативно);

перепада давлений на КПД (на третьем этапе, факультативно);

интервала времени срабатывания образца (на первом этапе);

состояния конструкции образца (полноты открытия заслонки, сохранения фиксированного открытого положения заслонки, наличия частичных разрушений, приводящих к внутреннему выпадению фрагментов конструкции образца).

8.7.5 По окончании испытаний посредством прямых измерений должна быть определена фактическая площадь проходного сечения образца.

9 Обработка и оценка результатов испытаний

9.1 Приведенное удельное сопротивление дымогазопроницанию Sуд. кл противопожарного нормально закрытого и дымового клапана по результатам измерений определяется согласно формуле

![]() , (5)

, (5)

где Fкл - площадь проходного сечения клапана, м2;

ΔРiкл - разность давлений на образце в i-ом измерении, Па;

Giкл - расход газов, проходящих через образец, в i-м измерении, кг/с;

ρi - плотность газа, фильтрующегося через неплотности образца в i-м измерении, кг/м3;

ρ20 - плотность газа при температуре 20 °С, кг/м3;

9.2 Приведенное удельное сопротивление дымогазопроницанию Sуд. кл противопожарного нормально открытого клапана и противопожарного клапана двойного действия определяется усреднением результатов измерений согласно формуле

(6)

(6)

где Fкл - площадь проходного сечения клапана, м2;

Δτi - интервал времени, в течение которого выполняются измерения, мин;

ΔPiкл - разность давлений на образце в интервале времени Δτi, Па;

Giкл - расход газов, проходящих через образец, в интервале времени Δτi, кг/с;

ρi - плотность газа, фильтрующегося через неплотности образца в интервале времени Δτi, кг/м3;

ρ20 - плотность газа при температуре 20 С, кг/м3;

n - число измерений в течение времени испытаний.

9.3 Приведенное сопротивление образцов воздухопроницанию определяется по зависимостям 9.2, 9.3 с использованием результатов измерений согласно 7.5 настоящих норм.

9.4 Предел огнестойкости для каждого образца определяется в минутах по моменту наступления одного из предельных состояний.

9.5 Фактический предел огнестойкости клапана принимается по минимальному из значений, установленных в испытаниях образцов.

9.6 В обозначении предела огнестойкости клапана результаты испытания приводят к ближайшей меньшей величине из ряда чисел, приведенного в 4.1.1.

9.7 Расход газа через дымовой люк определяется по соотношению:

![]() , (7)

, (7)

![]() , (8)

, (8)

где Vсрj - средняя скорость газового потока, м/с;

F - расчетная площадь проходного сечения, м2;

F = 0,5(F0 + Fф),

здесь F0 - начальная (проектная) площадь проходного сечения, м2;

Fф - фактическая площадь проходного сечения, м2;

tij - температура в печи в i-й точке в j-й момент времени испытания, С;

Pij - перепад давления на КПД в i-й точке в j-й момент времени испытания, Па;

Qj - среднее значение расхода в j-й момент времени испытания, м3/с.

n - число измерений в течение времени испытаний.

9.6 Коэффициент расхода дымового люка определяется по соотношению:

![]() , (9)

, (9)

![]() , (10)

, (10)

где ΔPj = Pj - Pa;

здесь Pj - статическое давление в печи в j-й момент времени испытаний, Па;

Pa - статическое давление наружной среды, Па.

9.8 Положительный результат испытания определяется выявленным соответствием образца установленным требованиям к инерционности его срабатывания и сохранения функциональной способности по 5.6, 5.8. При этом фактическое значение коэффициента расхода образца по 9.6 (при его определении в испытаниях) подлежит внесению в состав технической документации на изделие.

10 Отчет об испытании

Отчет об испытании, составленный по рекомендуемой форме, должен содержать следующие данные:

1) Наименование организации, проводящей испытания;

2) Наименование и адрес завода-изготовителя;

3) Характеристику объекта испытаний;

4) Метод испытания;

5) Процедуру испытания;

6) Испытательное оборудование и средства измерений;

7) Результаты испытаний;

8) Оценку результатов испытаний.

11 Техника безопасности

11.1 При испытании противопожарных клапанов на огнестойкость должны соблюдаться требования безопасности и производственной санитарии согласно ГОСТ 12.1.019 и ГОСТ 12.2.003.

11.2 К испытанию допускаются лица, ознакомленные с техническим описанием и инструкцией по эксплуатации испытательного стенда.

11.3 Перед проведением испытания необходимо проверить надежность соединений стендового оборудования.

11.4 Все движущиеся элементы испытательной установки должны иметь ограждения.

Приложение А

(обязательное)

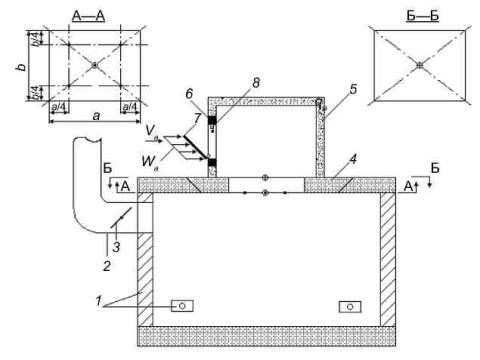

1 - печь; 2 - клапан; 3 - воздуховод; 4 - мерный участок воздуховода; 5 - сегментная диафрагма; 6 - регулирующая заслонка; 7 - обвязка вентилятора; 8 - вентилятор; 9 - иллюминатор; 10 - форсунка

1 - 4 - ТЭП диаметром 0,5 - 0,7 мм, установленные на поверхностях уплотнений корпуса клапана в проеме печи; 5 - 9 - ТЭП диаметром 0,5 - 0,7 мм, установленные на поверхностях корпуса клапана, воздуховода и у диафрагмы; 10 - 12 - ТЭП диаметром 1,2 - 3 мм, установленные в печи; 5´ - 8´ - ТЭП диаметром 0,5 - 0,7 мм, установленные дополнительно при теплоизолируемой конструкции корпуса клапана; ΔРкл - перепад давления на клапане; ΔРд - перепад давления на диафрагме.

Все размеры, указанные на схеме, приведены в мм

Рисунок А.1 - Схема стендового оборудования для испытания на огнестойкость противопожарных клапанов вентиляционных систем различного назначения

1 - печь; 2 - клапан; 3 - воздуховод; 4 - мерный участок воздуховода; 5 - сегментная диафрагма; 6 - регулирующая заслонка; 7 - обвязка вентилятора; 8 - вентилятор; 9 - иллюминатор; 10 - форсунка; 11 - элемент воздуховода; 12 - огнезащитное покрытие

1 - 4 - ТЭП диаметром 0,5 - 0,7 мм, установленные на поверхностях уплотнений корпуса клапана в проеме печи; 5 - 9 - ТЭП диаметром 0,5 - 0,7 мм, установленные на поверхностях корпуса воздуховода и у диафрагмы; 10 - 12 - ТЭП диаметром 1,2 - 3 мм, установленные в печи; ΔРкл - перепад давления на клапане; ΔРд - перепад давления на диафрагме.

Все размеры, указанные на схеме, приведены в мм.

Рисунок А.2 - Схема стендового оборудования для испытания на огнестойкость противопожарных клапанов вентиляционных систем на участке воздуховода с нормируемым пределом огнестойкости

1 - печь; 2 - клапан; 3 - переходник; 4 - мерный участок воздуховода; 5 - диафрагма; 6 - регулирующая заслонка; 7 - обвязка вентилятора; 8 - вентилятор; 9 - иллюминатор; 10 - форсунка; 11 - схема расположения ТЭП в печи относительно клапана

1 - 3 - ТЭП диаметром 1,2 - 3 мм, установленные в печи; 4 - ТЭП диаметром 0,1 - 0,3 мм, установленные у диафрагмы; ΔРкл - перепад давления на клапане; ΔРд - перепад давления на диафрагме.

Все размеры, указанные на схеме, приведены в мм.

Рисунок А.3 - Схема стендового оборудования для испытания на огнестойкость дымовых клапанов

1 - печь с форсунками; 2 - дымоход; 3 - шибер; 4 - вкладыш покрытия печи; 5 - установочный элемент; 6 - корпус дымового клапана; 7 - заслонка дымового люка; 8 - термоэлемент привода;![]() -

термоэлектрический преобразователь;

-

термоэлектрический преобразователь; ![]() - место измерения статического давления;

- место измерения статического давления; ![]() - комбинированный приемник давления; Va - скорость ветра (воздушного потока); Wa - ветровая

нагрузка; qa - механическая нагрузка.

- комбинированный приемник давления; Va - скорость ветра (воздушного потока); Wa - ветровая

нагрузка; qa - механическая нагрузка.

Рисунок А.4 - Схема стенда для испытания дымовых люков (клапанов) при горизонтальном заполнении проема покрытия

1 - печь с форсунками; 2 - дымоход; 3 - шибер; 4 - вкладыш покрытия печи; 5 - установочный элемент; 6 - корпус дымового клапана; 7 - заслонка дымового люка; 8 - термоэлемент привода;![]() -

термоэлектрический преобразователь;

-

термоэлектрический преобразователь; ![]() - место измерения статического давления;

- место измерения статического давления; ![]() - комбинированный приемник давления; Va - скорость ветра (воздушного потока); Wa - ветровая

нагрузка

- комбинированный приемник давления; Va - скорость ветра (воздушного потока); Wa - ветровая

нагрузка

Рисунок А.5 - Схема стенда для испытания дымовых люков (клапанов) в вертикальных ограждающих конструкциях

БИБЛИОГРАФИЯ

|

[1] СНиП 21-01-97* |

Пожарная безопасность зданий и сооружений |

|

[2] СНиП 41-01-2003 |

Отопление, вентиляция и кондиционирование |

|

[3] СНиП 2.01.07-85 |

Нагрузки и воздействия |

|

[4] СНиП 23-01-99 |

Строительная климатология |

|

[5] Проект СП |

Определение категорий помещений и зданий по взрывопожарной и пожарной опасности |

|

[6] Правила 28-64 |

Измерение жидкостей, газов и паров стандартными диафрагмами и соплами |

|

Ключевые слова: противопожарный клапан, дымовой люк, огнестойкость, метод испытаний. |