| Информационная система |  |

ОТКРЫТОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО

СО 100 % ГОСУДАРСТВЕННЫМ КАПИТАЛОМ

«КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО

БЕТОНА И ЖЕЛЕЗОБЕТОНА»

ОАО «КТБ ЖБ»

СТАНДАРТ ОРГАНИЗАЦИИ

Сварные соединения арматурных

стержней в монолитных

железобетонных колоннах

зданий и сооружений

СТО 02495307-001-2007

Москва 2008 г.

Предисловие

Цели и задачи разработки, использования стандартов организаций в РФ установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила разработки и оформления - ГОСТ Р. 1.0-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте

1. РАЗРАБОТАН И ВНЕСЕН ОАО «КТБ ЖБ» (Генеральный директор, канд. техн. наук, А.Н. Давидюк, гл. инженер Е.С. Фискинд, руководитель темы, канд. техн. наук, доц. И.С. Шапиро, А.А. Пашина при участии ООО «Комплекс строительных услуг» инженер А.В. Ханжи)

2. РЕКОМЕНДОВАН К ПРИМЕНЕНИЮ Техническим советом ОАО «КТБ ЖБ» (протокол 6 от «23» октября 2007 г.)

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом генерального директора ОАО «КТБ ЖБ» от 29 декабря 2007 г., № 63-к

4. ВВЕДЕН впервые

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Существующие нормативные документы по выполняемым типам сварных соединений арматуры и реализации их контроля, составленные в конце 80-х годов XX века, были ориентированы преимущественно на изготовление сборных железобетонных конструкций.

Данные документы в настоящее время существенно устарели, так как технический уровень строительства в последние годы претерпел существенные изменения, что связано с широким развитием монолитного строительства и с появлением новых классов арматурных сталей (А400С, А500С), характеризующихся улучшенной свариваемостью.

В настоящем стандарте учтены существующие тенденции развития строительства, обусловленные, как выполнением сварочных работ, так и упрощением контроля сварных соединений в данных условиях с обеспечением при этом гарантированного качества изготавливаемых монолитных конструкций в условиях строительной площадки.

Данный стандарт дополняет и расширяет область применения действующих нормативных документов по сварке, обеспечивая возможность реализации новой формы сварных стыков арматуры, которые обеспечивают величину защитного слоя бетона в угловой части колонн в соответствии с проектной документацией.

СТО 02495307-001-2007

СТАНДАРТ ОРГАНИЗАЦИИ

|

СВАРНЫЕ СОЕДИНЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ В МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ КОЛОННАХ ЗДАНИЙ И СООРУЖЕНИЙ. WELDED JOINTS OF LONGITUDINAL REBARS IN CAST-IN-PLACE CONCRETE COLUMNS OF BUILDINGS. |

1. Область применения

1.1. Настоящий стандарт распространяется на применение указанных типов сварных соединений, в том числе, с накладками уменьшенного диаметра для стыкования стержней арматуры диаметром от 20 до 40 мм классов A-III, А400С, А500С (А500СП) в монолитных железобетонных колоннах зданий и сооружений.

1.2. Положениями настоящего стандарта следует руководствоваться при проектировании железобетонных конструкций: колонн, ригелей и выполнении арматурно-сварочных работ в условиях строительной площадки.

1.3. Преимущественное использование предлагаемых стыков, являющихся нестандартными, в монолитных каркасах колонн, вместе с тем, позволяет использовать предложенные технические решения в других несущих конструкциях из монолитного железобетона.

Допускается применение данных технических решений в других железобетонных конструкциях, например, стенах, перекрытиях, балках и т.п.

1.4. Также следует руководствоваться положениями настоящего стандарта при выполнении сварочных работ при устройстве железобетонных конструкций в большепролетных и высотных зданиях и при строительстве уникальных объектов.

1.5. Стандарт не распространяется на проектирование и возведение конструкций гидротехнических сооружений, мостов, покрытий автомобильных дорог и аэродромов, а также других специальных сооружений.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

СНиП 2.03.01-84* Бетонные и железобетонные конструкции.

СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения.

СП 52-101-2003 Бетонные и железобетонные конструкции без предварительного напряжения арматуры.

СНиП 3.03.01-87 Несущие и ограждающие конструкции.

ГОСТ 10922-90 Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия.

ГОСТ 12004-81* Сталь арматурная. Методы испытаний на растяжение.

ГОСТ 13015-2003 Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения.

ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры.

ГОСТ Р 52544-2006 Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций. Технические условия.

СТО АСЧМ 7-93 Прокат периодического профиля из арматурной стали. Ассоциация Черметстандарт.

Территориальные строительные нормы г. Москвы, ТСН 102-00 Железобетонные конструкции с арматурой классов А500С и А400С.

ТУ 14-1-5526-2006 Прокат арматурный класса А500СП с эффективным периодическим профилем. Технические условия.

СП 52-103-2007 Железобетонные монолитные конструкции зданий.

3. Основные термины и определения

В настоящем стандарте использованы термины по СНиП 52-01 и другим нормативным документам, на которые имеются ссылки в тексте.

4. Материалы для железобетонных конструкций

4.1. Бетон

4.1.1. Для железобетонных монолитных колонн, армированных горячекатаной и термомеханически упрочненной арматурой применяются, как правило, тяжелые бетоны и легкие бетоны плотной структуры с плотным мелким заполнителем. Применение бетонов других типов возможно при специальном обосновании.

4.1.2. Для железобетонных конструкций следует предусматривать бетоны классов по прочности на сжатие: В25; В30; В35; В40; В45; В50; В55; В60.

4.2 Арматура

4.2.1. В сварных соединениях каркасов монолитных колонн используется арматура классов А-III, А400С, А500С (А500СП).

4.2.2. Сортамент, основные параметры и размеры сечения стержней, технические требования к арматурному прокату должны соответствовать:

- для горячекатаной арматуры класса А-III - ГОСТ 5781-82;

- для термомеханически упрочненной арматуры классов А400С и А500С (А500СП) - СТО АСЧМ 7-93; ГОСТ 52544; ТУ 14-52544; ТСН 102-00

4.2.3. Минимально допустимая температура проведения сварочных работ на открытом воздухе при сварке арматуры составляет:

для класса А-III:

• -20 °С при сварке арматуры диаметром до 28 мм включительно;

• -10 °С при сварке арматуры диаметром свыше 28 мм;

для классов А400С, А500С:

• -30 °С при сварке арматуры диаметром до 28 мм включительно;

• -20 °С при сварке арматуры диаметром свыше 28 мм.

5. Классификация сварных стыков

5.1. Сварные стыки с одной накладкой, диаметр которой принимают равным диаметру рабочей арматуры, условно обозначают Сурн1.

5.2. Сварные стыки арматурных стержней с накладками уменьшенного диаметра, в свою очередь, подразделяют на два конструктивных типа:

- с тремя накладками, условно обозначаемыми Сурн3;

- с четырьмя накладками, условно обозначаемыми Сурн4.

5.3. В зависимости от классов используемой рабочей арматуры и их диаметров при выборе типов сварных стыков следует руководствоваться данными, приведенными в таблице 1.

Таблица 1

|

Класс арматуры |

Типы сварных стыков |

|

|

20 - 25 20 - 40 |

А-III А-III |

Сурн1 Сурн3, Сурн4 |

|

20 - 28 |

А400С |

Сурн1 |

|

20 - 32 |

А500С (А500СП) |

Сурн1 |

|

20 - 40 |

А400С, А500С (А500СП) |

Сурн3, Сурн4 |

6. Технические требования к геометрическим параметрам сварных стыков арматуры в монолитных конструкциях

6.1. Диаметр накладок в стыках Сурн1 принимается равным диаметру рабочей арматуры, т.е.:

|

dн = dр |

(1) |

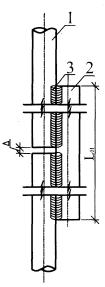

6.2. Данный сварной стык, показанный на рис. 1, является наиболее простым при конструктивном его выполнении, а также характеризуется наиболее высокой технологичностью его выполнения при сварке стыков колонн.

6.3. Диаметр накладок (dн) в стыках Сурн3 и Сурн4 принимают меньше диаметра рабочей арматуры (dp), т.е. при этом обеспечивается соотношение:

|

dн < dр |

(2) |

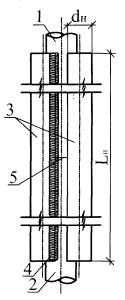

Формирование сварного стыка с тремя накладками уменьшенного диаметра, рациональность применения которых приведена в Приложении 1, показано на рис. 2.

6.4. Число накладок (n) уменьшенного диаметра следует принимать равным трем или четырем и их следует изготавливать из арматуры класса, идентичного классу рабочей арматуры.

6.5. Значения диаметра накладок (dн) определяют из соотношения:

|

|

(3) |

где: К - экспериментально установленный коэффициент неравномерности распределения усилия между накладками, принимаемый 1,3;

dp - диаметр рабочей арматуры, мм;

n - число накладок, шт.

Форма и выполнение сварного стыка арматуры колонн с одной накладкой (Сурн1)

1 - рабочая арматура, 2 - накладка, 3 - сварной шов, D - зазор между торцами стыкуемых стержней рабочей арматуры (накладка на рисунке показана повернутой на угол 45°)

Рис. 1

Формирование сварного стыка арматуры диаметром dp тремя накладками уменьшенного диаметра (dн) в монолитной колонне

1, 2 - стыкуемая арматура; 3 - накладки; 4 - сварной шов; 5 - торцевые поверхности состыкованных арматурных стержней

Рис. 2

6.6. Рассчитанные по формуле (3) значения dн округляют до ближайшего целого большего значения, соответствующего сортаменту арматуры.

6.7. Значения этих диаметров, характеризующих устройство сварных стыков, приведены в таблице 2 для рабочей арматуры (dр) диаметром от 22 до 40 мм в стыках Сурн3 и Сурн4.

Таблица 2

|

Диаметр стыкуемого стержня (dp), мм |

Число накладок, шт. |

Диаметр накладок (dн), мм |

|

|

принимаемый |

|||

|

Обозначения и численные значения |

|||

|

dp |

n |

|

dн |

|

22 |

3 |

14,4 |

16 |

|

4 |

12,5 |

14 |

|

|

25 |

3 |

16,5 |

18 |

|

4 |

14,3 |

16 |

|

|

28 |

3 |

18,4 |

20 |

|

4 |

16,0 |

18 |

|

|

32 |

3 |

21,1 |

22 |

|

4 |

18,2 |

20 |

|

|

36 |

3 |

23,7 |

25 |

|

4 |

20,5 |

22 |

|

|

40 |

3 |

26,3 |

28 |

|

4 |

22,8 |

25 |

|

6.8. Накладки располагают симметрично относительно центра сечения стыкуемого стержня. Углы между осями, проходящими через центры поперечных сечений основного стержня и накладок в сварном стыке, принимают равными:

|

- для типа Сурн3 - 120°; |

(4) |

|

- для типа Сурн4 - 90° |

(5) |

6.10. Длину накладок (Lн) для стыков Cypн1 принимают равной 16dр для арматуры класса А-III при односторонней сварке и 20dp - для арматуры классов А400С, А500С.

6.11. Длину накладок (Lн) диаметром dн, используемых для стыковки рабочей арматуры классов А400С и А500С диаметром dр, принимают при выполнении односторонней сварки для стыков Сурн3 и Сурн4, исходя из следующего соотношения:

|

Lн ³ 10dр |

(6) |

6.12. В стыке Сурн1 зазор рабочей арматуры между стыкуемыми торцами стержней, определяемый требованиями ГОСТ 14098, характерный для конструкций из сборного железобетона, в монолитных колоннах должен быть равен (0,3 - 0,5)dр (рис. 1) для арматуры класса А-III; а также для арматуры классов А400С, А500С.

В стыках Сурн3, Сурн4 величина данного зазора принимается равной 0,1dp.

6.13. Ширину сварных швов b принимают равной 0,5dp.

6.14. Обоснование применения конструкций стыков Сурн3 и Сурн4 с накладками уменьшенного диаметра в монолитных колоннах дано в Приложении 1; в Приложении 3 приведены данные по расходу арматуры, обеспечивающей формирование этих сварных стыков в монолитных конструкциях.

6.15. При вышеуказанных технических требованиях к сварным стыкам (Сурн1, Сурн3 и Сурн4) обеспечиваются требования по прочности сварных соединений, соответствующие требованиям нормативных документов для сварных соединений арматуры соответствующего класса.

6.16. В стыке Сурн1 зона расположения накладки должна быть усилена поперечным армированием, которое должно обеспечить проектное положение в бетоне стыкуемой арматуры при действии нагрузок на колонны с указанными стыками.

6.17. В стыке Сурн1 допускается увеличение диаметра рабочей арматуры, по сравнению с данными таблицы 1, при условии использования арматуры класса А500С (А500СП) и наличии специального обоснования, согласованного с разработчиком Стандарта, либо с Центром проектирования и экспертизы НИИЖБ.

- в стыках Сурн1 - уменьшение диаметра верхнего стыкуемого стержня на два размера по сортаменту;

- в стыках Сурн3 и Сурн4 - уменьшение вышеуказанного диаметра на один размер.

7. Технические требования к сварным стыкам арматуры в монолитном бетоне

7.1. Выбор конкретного типа стыка (Сурн1, Сурн3 или Сурн4) производится проектной организацией.

7.2. Расположение стыков регламентируется также требованиями проекта к толщине защитного слоя бетона и расстоянию между соседними стержнями рабочей арматуры.

7.3. Значения диаметров накладок, используемых в стыках Сурн3 и Сурн4, приведены в табл. 2.

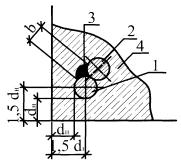

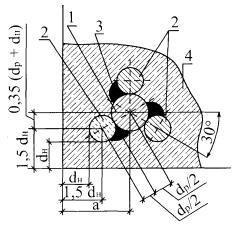

7.4. Примеры расположения стыков типов Сурн1, Сурн3 и Сурн4 в угловой части колонн при соблюдении минимально допустимых значений толщины защитного слоя бетона (1ds), показаны на рис. 3 - 5.

7.5. Для обеспечения минимального защитного слоя бетона, равного диаметру стержня рабочей арматуры, расстояния от центра углового рабочего стержня до ближайших боковых граней колонны вычисляют по формулам:

|

для стыков Сурн3 |

а = 1,75dн + 0,25dр |

(7) |

|

для стыков Сурн4 |

а = 1,85dн + 0,35dр |

(8) |

7.6. Данные, приведенные в таблице 3, характеризуют значения расстояний от оси рабочей арматуры до грани бетонной колонны, принятые в соответствии со СНиП 2.03.01 (1,5dр), а также вычисленные по формулам (7), (8) и предлагаемые значения а для стыков Сурн3 и Сурн4.

Таблица 3

|

Расстояние от оси стержня рабочей арматуры до грани бетонной колонны, мм |

|||

|

диаметр стыкуемого стержня, мм |

минимальное при отсутствии стыков |

вычисленное при использовании предлагаемого стыка |

предлагаемое при использовании предлагаемого стыка |

|

Обозначения и численные значения |

|||

|

dр |

1,5dр |

а |

|

|

22 |

33 |

37,3 |

40 |

|

33,6 |

35 |

||

|

25 |

37,5 |

42,05 |

45 |

|

38,35 |

40 |

||

|

28 |

42 |

46,8 |

50 |

|

43,1 |

45 |

||

|

32 |

48 |

51,9 |

55 |

|

48,2 |

50 |

||

|

36 |

54 |

58,85 |

60 |

|

53,3 |

55 |

||

|

40 |

60 |

65,8 |

65 |

|

60,25 |

60 |

||

Пример расположения сварного стыка арматуры диаметром dp с одной накладкой (Сурн1) в угловой части монолитной колонны

1 - рабочая арматура; 2 - накладка; 3 - сварной шов; 4 - бетон колонны; b - ширина сварного шва

Рис. 3

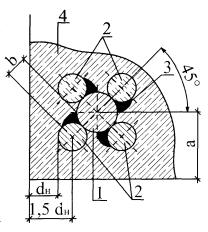

Пример расположения сварного стыка арматуры диаметром dp с тремя накладками (Сурн3) в угловой части монолитной колонны

1 - рабочая арматура; 2 - накладки; 3 - сварной шов; 4 - бетон колонны; б - расстояние от грани колонны до оси рабочей арматуры

Рис. 4

Пример расположения сварного стыка арматуры диаметром dp с четырьмя накладками диаметром dн (Сурн4) в угловой части монолитной колонны

1 - рабочая арматура; 2 - накладки; 3 - сварной шов; b - ширина сварного шва; 4 - бетон колонны; а - расстояние от грани колонны до оси арматуры

Рис. 5

7.7. Соотношения диаметров dp и dн, приведенные на рис. 4, 5, соответствуют ранее приведенным данным и, при этом, усредненные значения, характеризующие dн, могут быть на основании табл. 3 приняты:

|

- при трех накладках |

dн » (0,69 - 0,72)dp |

(9) |

|

- при четырех накладках |

dн » (0,62 - 0,64)dp |

(10) |

7.8. Соответствующее значение а может быть принято исходя из данных, приведенных в таблице 3 с учетом п. 7.4, но не менее значений, определяемых требованиями проекта.

7.9. Анализ и обоснование конструктивного выполнения сварных стыков арматуры Сурн3 и Сурн4 в сечении монолитной колонны каркаса здания приведено в Приложении 2.

7.10. Допускается в арматурном каркасе колонн комбинированное выполнение стыков Сурн3 и Сурн4, исходя из технологического удобства выполнения сварки в разных частях арматурного каркаса.

7.11. В сварных стыках Сурн1 стыковку рабочей арматуры с накладкой с помощью сварки следует производить на участке рабочей арматуры, отдаленной от близрасположенных граней колонны (рис. 3). Такое расположение сварного стыка в бетоне всегда гарантирует обеспечение проектной величины защитного слоя бетона, несмотря на увеличение, при этом, диаметра dн по сравнению со значениями, принимаемыми в стыках Сурн3 и Сурн4.

8. Порядок выполнения сборки и сварки стыков монолитных каркасов колонн

8.1. Сварка арматуры, обеспечивающая выполнение стыков Сурн1, Сурн3 и Сурн4 в монолитных железобетонных колоннах зданий и сооружений, выполняется в соответствии с настоящим стандартом и Проектом производства сварочных работ (ППСР), который должен быть выполнен организацией, ответственной за научно-техническое сопровождение выполнения сварочных работ на конкретном строительном объекте.

8.2. Для обеспечения доступа при сварке накладок в стыках Сурн3 и Сурн4 монолитных колонн следует обеспечить вначале выполнение стыков в угловой части колонн.

8.3. Ручную дуговую сварку следует выполнять электродами марки УОНИ 13/55 диаметром 4,0 мм; допускается использование штучных электродов типа Э46.

8.4. Каждая из накладок, стыкуемая с рабочей арматурой, должна быть до сварки соединена с ней с помощью дуговых прихваток (швов укороченной длины), число которых должно составлять не менее 2-х на каждом стыкуемом стержне рабочей арматуры, соответственно, общее число прихваток на каждом стержне используемой накладки равно 4-м.

8.5. Длина каждой из прихваток должна приниматься для каждого диаметра рабочей арматуры равной 1/10dр.

8.6. С каждой из выполненных прихваток должен быть отбит шлак и произведена зачистка ее поверхности с помощью металлической щетки.

8.7. Соединение накладок со стыкуемыми стержнями рабочей арматуры колонн следует реализовывать в такой последовательности:

- после установки накладок на нижнем стыкуемом арматурном стержне колонны следует соединить каждую из накладок с этим стержнем двумя прихватками;

- после установки всех накладок и их соединении с нижним стержнем рабочей арматуры соответствующими прихватками, следует установить верхний стыкуемый стержень и соединить его аналогичными прихватками с накладками, соединенными с нижним стыкуемым стержнем.

8.8. При сборке (стыковке) рабочей арматуры с накладками должна быть обеспечена параллельность осей продольных накладок и вертикальной оси рабочей арматуры; при этом, при сборке должно быть обеспечен зазор в свету в местах сопряжения наружного профиля накладок и рабочей арматуры. Допустимая величина такого зазора в свету не должна превышать 1,5 - 2,0 мм.

8.9. Каждая из накладок должна устанавливаться на нижнем стыкуемом стержне таким образом, чтобы половина ее длины Lн/2, приходящаяся на нижний стыкуемый стержень, соответствовала такому же размеру, приходящемуся на верхний стыкуемый стержень; на каждом стержне накладки общее число прихваток должно быть равным 4.

8.10. После соединения прихватками верхнего и нижнего арматурного стержня с накладками следует выполнить их сварку протяженными сварными швами в такой последовательности:

- сварку начинают на одной из состыкованных с рабочей арматурой накладок при выполнении первого прохода, обеспечивают соединение рабочей арматуры с данной накладкой по всей ее длине;

- данную операцию выполняют на второй накладке и т.д.;

- после завершения первого прохода на всех установленных накладках производят выполнение второго прохода на первой накладке и т.д.;

- выполнение последующих проходов производят в указанной выше последовательности.

8.11. В связи с выполнением стыковки рабочей арматуры с помощью многопроходной сварки (число проходов более двух), выполнение каждого последующего прохода следует выполнять после удаления с наружной поверхности шва слоя шлака и зачистки наружной поверхности шва, полученного при выполнении предыдущего прохода.

8.12. Ориентировочное число проходов и ширины швов, выполняемых при использовании накладок уменьшенного диаметра, приведено в таблице 4.

8.13. Выполняемое число проходов на каждом строительном объекте корректируется в зависимости от реализуемых режимов сварки.

8.14. Соответствующие данные по расходу дополнительной арматуры в стыках Сурн3 и Сурн4, используемой в накладках для стыковки арматуры колонн, приведены в Приложении 3.

Таблица 4

|

Диаметр рабочей арматуры (dp), мм |

Число проходов при сварке |

Ширина шва, мм (не менее) |

|

22 |

2 |

11,0 |

|

25 |

3 |

12,5 |

|

28 |

3 |

14,0 |

|

32 |

3 |

16,0 |

|

36 |

4 |

18,0 |

|

40 |

4 |

20,0 |

8.15. Данные, приведенные в таблице 4, характеризуют число проходов, выполненных штучным электродом dэ = 4 мм в стыках Сурн3 и Сурн4.

8.16. Выполнению последнего прохода на стыкуемой арматуре должно соответствовать достижению ширины шва «b» требуемого значения (см. п. 6.9 или табл. 4).

8.17. Стыкуемые торцы стержней рабочей арматуры, а также требуемая длина накладок, должны быть обрезаны в требуемый размер с помощью пресс-ножниц, либо любого другого оборудования для резки арматуры; допускается использование для этих целей углошлифовальной машинки (болгарки).

8.18. Верхний стержень, стыкуемый с нижним стержнем рабочей арматуры колонны, следует соединять прихватками после выполнения данной операции на нижнем стыкуемом стержне.

8.19. Установку верхнего стыкуемого стержня производят посредством его установки в «гнездо», сформированное накладками после выполнения прихваток на нижнем стыкуемом стержне.

8.20. При этом, в стыках Сурн3, Сурн4, опирание верхнего стыкуемого стержня на торцевую поверхность нижнего стыкуемого стержня (рис. 2) допускается только при условии выполнения этой операции в соответствии с ППСР.

8.21. В стыках арматуры Сурн3, Сурн4 при выполнении стыковки арматуры колонн соответствующее уменьшение диаметра рабочей арматуры на верхнем стержне на один размер по сортаменту практически не оказывает влияния на качество выполнения сварки.

8.22. В стыках арматуры Сурн1 при выполнении работ в соответствии с п. 6.18 допускается поперечное смещение торца стержня рабочей арматуры меньшего диаметра в сторону установленной накладки.

8.23. При выполнении работ в соответствии с п. 6.18 диаметры накладок, должны соответствовать их размерам для нижнего стыкуемого стержня.

8.24. Последовательность выполнения соединения каждой из накладок с рабочей арматурой при односторонней сварке следует выполнять в одном направлении («по часовой стрелке» или «против часовой стрелки»), причем, это направление целесообразно устанавливать исходя из условий обеспечения доступа к формируемым сварным соединениям и оно указывается в ППСР.

9. Приемка и входной контроль качества арматуры. Контроль качества образцов сварных соединений

9.1. Арматурную сталь соответствующего класса принимают партиями в соответствии с ГОСТ 10884 массой не более 70 т.

9.2. Каждая партия арматурной стали сопровождается документом о качестве, где указываются номер профиля, класс прочности, химический состав, значения временного сопротивления, предела текучести физического sm или условного s0,2, относительного удлинения d5 и dр и результаты испытания на изгиб. Прокатная маркировка, обозначающая класс прочности и наименование предприятия-изготовителя, на стержнях арматуры класса А500С, как правило, не наносится.

9.3. К каждой связке стрежней должен быть прикреплен ярлык (бирка), на котором указаны номер партии и условное обозначение класса арматуры.

9.4. При входном контроле арматурной стали, поступающей на строительную площадку, следует проверять внешним осмотром соответствие каждой партии требованиям технических условий, а также наличие и содержание документов о качестве, сертификатов и других сопроводительных документов. Арматурную сталь подвергают контрольным испытаниям на растяжение по ГОСТ 12004.

9.5. При получении неудовлетворительных результатов хотя бы по одной из нормируемых механических характеристик, испытания повторяют на вдвое большем числе образцов, после чего делается окончательное заключение о качестве продукции.

9.6. При поставке арматурной стали класса А500СП по ТУ 14-1-5526, контрольные испытания данного металлопроката на растяжение, выполняемые в соответствии с п. 9.4, могут не проводиться.

9.7. Контроль качества сварных соединений

9.7.1. Размер принимаемой партии для стыковых соединений Сурн1, Сурн3 и Сурн4 должен соответствовать ГОСТ 10922; размер принимаемой партии - 200 шт. сварных стыков.

9.7.2. При операционном и приемочном контроле технические требования к сварным арматурным конструкциям, порядок отбора образцов и их конструкция, методы испытаний должны соответствовать ГОСТ 10922.

9.7.3. Визуально-измерительный контроль (ВИК) сварных соединений арматуры следует выполнять в соответствии с требованиями проектной документации и СНиП 3.03.01, а также в соответствии с ППСР или требованиями технологического регламента, который составляется организацией, выполняющей научно-техническое сопровождение выполнения сварочных работ.

9.7.4. В связи с невозможностью проведения механических испытаний сварных соединений на образцах, отобранных непосредственно от изделий или конструкций, следует проводить испытания образцов-свидетелей («допускных стыков»), изготовленных тем же сварщиком в идентичных условиях, испытаниями этих стыков ограничивается выполнение разрушающего контроля сварных соединений; при этом, от каждого сварщика для механических испытаний должны быть отобраны 3 образца-свидетеля.

9.7.5. Выполнение ВИК должно быть обеспечено для 100 % сварных швов.

9.7.6. При разрушающем методе контроля сварных соединений арматуры класса А-III соответствующего диаметра, результаты испытаний образцов сварных соединений («допускных стыков»), в соответствии с требованиями ГОСТ 10922, должны соответствовать требованиям табл. 4 вышеуказанного ГОСТ.

9.7.7. Для арматуры класса А-III диаметром 36 и 40 мм средние значения предела прочности С в соответствии с п. 2.17 ГОСТ 10922 принимаются уменьшенными на 5 %.

9.7.8. Приемка партий допускных стыков арматуры класса А400С и А500С производится без учета величины размаха прочности сварных соединений.

9.7.9. При этом, обеспечиваемые для каждого из трех испытываемых сварных стыков значения si должны превышать соответствующие значения С, которые составляют:

- для арматуры класса А400С - С = 500 МПа;

- для арматуры класса А500С - С = 600 МПа.

9.7.10. К выполнению сварочных работ допускаются сварщики, имеющие действующие квалификационные удостоверения по ручной дуговой сварке и после проведения механических испытаний 3-х т.н. «допускных» стыков, выполненных одним сварщиком, при этом, результаты механических испытаний этих стыков должны соответствовать требованиям пп. 9.7.6. либо 9.7.9.

9.7.11. Все результаты выполнения штатных стыков на колоннах должны фиксироваться в журнале сварочных работ, который оформляется на строительной площадке в соответствии с Приложением 2 СНиП 3.03.01.

9.7.12. Контроль и приемка штатных стыков колонн на строительной площадке производится лицом, ответственным за их проведение на основании результатов ВИК.

9.7.13. Программа научно-технического сопровождения выполнения сварочных работ при стыковке арматуры в колоннах монолитных каркасов и оформления документации, связанной с ее проведением, представлена в Приложении 5.

Приложение 1

Обоснование применения сварных соединений арматуры в монолитных железобетонных конструкциях

1. Широкое использование в строительстве горячекатаной арматуры класса А-III и термомеханически упрочненной арматурной стали классов А400С и А500С, характеризуемых улучшенной свариваемостью, обуславливает необходимость оценки опыта применения данных сталей и дальнейшего совершенствования арматурно-сварочных работ, особенно при изготовлении конструкций из монолитного железобетона.

- возрастанием на 15 - 17 % потребности в используемой арматурной стали;

- ограничением возможности выполнения стыковки арматуры «через этаж», реализация которой позволяет повысить производительность СМР в монолитном домостроении на объектах жилищного строительства. Ограничение СНиП 2.03.01 диаметра продольной арматуры, соединяемой с помощью вязки 35 мм, связано с тем, что такое соединение, реализуемое с помощью вязки, не может быть использовано для диаметров арматуры 36 и 40 мм, которые достаточно часто применяются в монолитных железобетонных конструкциях.

3. Указанные в п. 2. недостатки, определяемые выполнением вязки арматуры, могут быть устранены за счет обеспечения неразъемного соединения арматурных стержней в монолитных каркасах.

4. Наиболее простым и доступным способом формирования такого соединения является его реализация с помощью ручной дуговой сварки, для арматуры классов А400С и А500С характеризуемых улучшенной свариваемостью.

5. Данное обстоятельство позволяет реализовать в используемой арматуре данных классов ее сварочно-технологические свойства, которые в настоящее время в монолитных железобетонных конструкциях не используется в полном объеме и преимущественно ограничиваются выполнением дуговых прихваток.

6. Из существующих способов ручной дуговой сварки при выполнении СМР в условиях строительной площадки, преимущественно, в принципе, могут быть использованы способы С21-Рн (ручная дуговая сварка с накладками из стержней) и С19-Рм (дуговая ручная сварка многослойными швами на стальной скобе-накладке).

7. Однако, выполнение стыковки арматуры колонн с помощью сварки, реализуемое с помощью дополнительных (парных) накладок (С21-Рн) в соответствии с ГОСТ 14098, не может быть использовано для данных целей вследствие невозможности обеспечения в соответствии с требованиями СНиП 52-01 требуемой величины защитного слоя бетона, что особенно характерно для арматуры, расположенной в угловой части колонн, что, в свою очередь, определяется габаритными размерами сварного стыка, получаемого при данном способе сварки.

Поэтому при изготовлении несущих конструкций из монолитного железобетона данный способ сварки нашел применение только в перекрытиях строящихся зданий. В связи с этим такой способ изготовления сварных стыков практически не закладывается в проектную документацию при изготовлении монолитных каркасов при выполнении СМР.

8. Сварное соединение, выполненное на скобе-накладке, хотя и устраняет недостаток, указанный в п. 7, однако, чем, очевидно, обусловлена его реализация в ограниченном объеме, сварной стык является неконтролируемым и его качество не может быть оценено как результатами визуально-измерительного контроля (ВИК), так и результатами механических испытаний сварных соединений штатных стыков.

При таком способе сварки трудно гарантировать условие обеспечения требуемой прочности сварного стыка из-за свойственного данному способу такого дефекта, как зашлаковка сварного соединения.

Кроме того, использование данного способа сварки связано с необходимостью наличия штампованной скобы - накладки, размер которой определяется диаметром рабочей арматуры и которая не может быть изготовлена силами строительной организации.

Такой дефект, как зашлаковка наплавленного металла, занимающая значительную часть сечения стыка, отсутствует при данном способе сварки, это связано с тем, что условия формирования сварного соединения при данном способе не приводят к возникновению столь значительного по площади дефекта. Отдельные дефекты шва небольшой протяженности, которые могут иметь место при ручной дуговой сварке, перекрываются наплавленным металлом при выполнении многопроходной сварки (см. таблицу 4) и практически не оказывают влияния на прочность сварного соединения при ее выполнении в соответствии с ППСР.

Данное обстоятельство обуславливает возможность реализации приемочного контроля для данного типа сварных соединений в соответствии с ГОСТ 10922 на основании результатов ВИК.

В связи с этим проведение механических испытаний сварных соединений может быть ограничено испытаниями «допускных стыков» и связано только с проверкой квалификации сварщиков.

10. Сопоставление двух способов ручной дуговой сварки, указанных в п. 7 и п. 8, позволяет установить направление дальнейшего развития и совершенствования арматурно-сварочных работ в монолитном домостроении, которые заключаются в том, что:

- совершенствование способа С19-Рм нецелесообразно, т.к. невозможно гарантировать качество сварного соединения; в ограниченном пространстве межторцевого зазора шлак от обмазки штучных электродов трудно удаляем и эта операция возможна только при высокой квалификации сварщика;

- способ С21-Рн обеспечивает существенно более высокое качество сварного соединения, которое является определяющим фактором при сварке каркаса несущих железобетонных конструкций, однако, недостатки данного способа, связанные с невозможностью обеспечения требуемой величины защитного слоя бетона определяются существующими габаритными размерами сварного стыка, и могут быть устранены за счет его оптимизации.

11. В соответствии с вышеуказанным, а также тем, что для монолитных железобетонных конструкций каркаса колонн определяющим фактором является обеспечение требуемой прочности сварного соединения, наиболее рациональным вариантом сварного соединения в каркасах колонн является устранение существующих недостатков способа С21-Рн за счет его оптимизации, что обеспечивается стыками Сурн3 и Сурн4.

12. В настоящем стандарте рассмотрены вопросы совершенствования конструкций и технологии изготовления монолитных арматурных каркасов зданий и сооружений, которые позволяют устранить недостатки, указанные в п. 9, определяемые конструктивным выполнением сварного стыка в каркасах колонн.

При этом, по сравнению с выполняемой в настоящее вязкой, обеспечивается:

- расширение диапазона стыкуемой арматуры вследствие возможности стыковки арматуры диаметрами 36 и 40 мм;

- уменьшение расхода потребляемой арматурной стали;

- возможность выполнения стыковки арматуры «через этаж», что позволяет снизить трудоемкость СМР в жилищном строительстве.

13. По сравнению с существующими и реализуемыми возможными вариантами стыковки арматуры в условиях строительной площадки ручной дуговой сваркой, выполняемой штучными электродами:

- обеспечивается требуемая величина защитного слоя бетона;

- обеспечивается прочность сварных стыков, соответствующая требованиям нормативно-технической документации, а также гарантируется качество выполнения сварочных работ;

- обеспечивается упрощение контроля за качеством выполнения работ на строительной площадке, так как его реализация сводится практически к оценке качества стыков арматуры по результатам ВИК в соответствии с требованиями ГОСТ 10922.

14. Наличие при этом своеобразного «гнезда» из дополнительных накладок охватывающих рабочую арматуру при сварке (см. рис. 3 и рис. 4) обеспечивает не только жесткость узла стыковки и гарантирует соосности стыкуемой арматуры, но также способствует возрастанию пространственной устойчивости стыкуемого участка что при выполнении СМР позволяет использовать отрезки арматуры большей длины и обеспечивает выполнение стыковки «через этаж».

Приложение 2

Анализ и оценка выполнения сварных стыков арматуры в монолитных конструкциях

1. Соотношения диаметров каркаса колонн dр и dн, приведенные на рис. 4 и рис. 5, соответствуют значениям, указанным в таблице 2; при этом, как следует из приведенных рисунков, требуемая величина защитного слоя бетона может быть обеспечена как для рабочей арматуры, так и для арматуры дополнительных накладок.

2. Соответствующие данные, приведенные в таблице 3, характеризуют величину защитного слоя бетона (а) для арматуры, расположенной в угловой части колонн. Эти данные определялись для dр = 40 мм, исходя из обеспечиваемого для данного диаметра значения а¢ = 1,85dн +0,35dр (см. рис. 2). Значения, приведенные в таблице 3 для dp = 40 мм, свидетельствуют о том, что эта величина соответствует (1,5dр) требованиям нормативной базы.

3. Эти данные также свидетельствуют, что при использовании арматуры меньшего диаметра установленные значения а незначительно отличаются от требуемых значений и обеспечиваемая средняя величина защитного слоя бетона составляет:

|

- при трех накладках |

а » 0,71dр |

(11) |

|

- при четырех накладках |

а » 0,63dp |

(12) |

т.е. сумма 1,85dн + 0,35dр несколько превышает 1,5dр, что, в свою очередь, определяется тем, что значение а > 1,5dр.

4. Расположение осей рабочей арматуры в колоннах принимаются либо исходя из соотношений (11), (12), а также требований табл. 8.1 СП 52-101, характеризующей условия эксплуатации конструкций зданий, либо на основании разрабатываемой проектной документации с учетом требований к величине защитного слоя бетона п. 8.3.1 СП 52-101 и используемых диаметров накладок, диаметры которых принимают на основании соотношений (7) и (8).

5. Данные, приведенные в таблице 5, характеризуют отношения и а/1,5dp и а¢/1,5dp, где а и а¢ - значения величины защитного слоя бетона, принимаемого на основании таблицы 3

1,5dр - обеспечиваемое значение расстояние от оси арматурного стержня до грани колонны при отсутствии стыка.

6. При использовании парных накладок соотношение а¢/1,5dp является постоянным и не зависит от значения dр, причем эти значения существенно превышают значения, обеспечиваемые соотношением а/1,5dp.

7. В то же время, с возрастанием численного значения диаметра рабочей арматуры уменьшается разница между значениями, приведенными в таблице 3 отношениями

а/1,5dp при n > 2.

Данное обстоятельство убедительно свидетельствует, что с увеличением диаметра используемой арматуры возрастает эффективность обеспечения стыковки накладками при их числе более двух, определяемая разницей в значениях а/1,5dp.

8. Соответствующие данные, приведенные в таблице 5, характеризуют значения а для арматуры, расположенной в угловой части колонн, а данные, приведенные в таблице 3, характеризуют отношения а/1,5dp, где значения 1,5dp представляют минимальную величину защитного слоя бетона при отсутствии стыка.

Таблица 5

|

Число накладок (n), мм |

а/1,5dp |

а¢/1,5dp |

|

|

22 |

3 |

1,21 |

1,46 |

|

4 |

1,06 |

||

|

25 |

3 |

1,20 |

1,46 |

|

4 |

1,06 |

||

|

28 |

3 |

1,19 |

1,46 |

|

4 |

1,07 |

||

|

32 |

3 |

1,14 |

1,46 |

|

4 |

1,04 |

||

|

36 |

3 |

1,11 |

1,46 |

|

4 |

1,02 |

||

|

40 |

3 |

1,08 |

1,46 |

|

4 |

1,00 |

9. При изменении dp от 22 до 40 мм соответствующие значения отношения а/1,5dp составляют для стыков Сурн3 (1,21 - 1,08)/1,15 = 0,11, а для стыков Сурн4 - (1,06 - 1,00)/1,04 = 0,06.

В числителе вышеуказанных значений приведена разница между минимальным и максимальным значением указанных соотношений для всего диапазона значений dp, а в знаменателе приведены средние арифметические значения отношений, а/1,5dp для данного диапазона значений dр.

10. Хотя, как было отмечено ранее, при применении парных накладок не может быть обеспечено их использование при стыковке арматуры в каркасах железобетонных колонн, данное сопоставление позволяет установить разницу между соответствующими значениями а и а¢ при различном конструктивном выполнении сварных стыков.

11. Данные, приведенные в пп. 8 - 10, убедительно свидетельствуют, что при толщине защитного слоя бетона 20 мм и в соответствии с табл. 9 СНиП 3.03.01, отклонения по его величине не превышают для всего диапазона стыкуемой арматуры его допустимые значения, определяемые плюсовыми отклонениями, что соответствует условию a > 1,5dр (см. таблицу 5), которое свидетельствует о правомочности положений настоящего стандарта.

12. Как следует из данных, приведенных в таблице 4, при использовании парных накладок, определяемых значениями а¢ (n = 2) по сравнению со значениями характеризуемых а (n > 2), всегда разница между указанными отношениями является большей при использовании парных накладок, т.е. стыковка арматуры с помощью стыков Сурн3 и Сурн4 является более рациональной в монолитных железобетонных конструкциях, а также в конструкциях из сборного железобетона.

Таблица 6

|

Число накладок |

Минимальное расстояние от оси стержня до грани колонны при отсутствии стыка |

Принимаемая для стыков величина защитного слоя бетона |

Величина защитного слоя бетона между поверхностью рабочей арматуры стыка и гранью колонны |

Допуск по толщине защитного слоя, мм |

|

|

dp |

n |

1,5dp |

а¢ |

a¢ - 0,5dp |

a - 1,5dp |

|

22 |

3 |

22 |

40 |

33,0 |

+7 |

|

4 |

35 |

24,0 |

+2 |

||

|

25 |

3 |

22 |

45 |

26,25 |

+7,5 |

|

4 |

40 |

21,25 |

+7,5 |

||

|

28 |

3 |

22 |

50 |

36,0 |

+8 |

|

4 |

45 |

31,0 |

+3 |

||

|

32 |

3 |

22 |

55 |

39,0 |

+7 |

|

4 |

50 |

34,0 |

+2 |

||

|

36 |

3 |

22 |

60 |

42,0 |

+6 |

|

4 |

55 |

37,0 |

+1 |

||

|

40 |

3 |

22 |

65 |

45,0 |

+5 |

|

4 |

60 |

40,0 |

0 |

13. Соответствующая разница между значениями a - 1,5dp представляет допуск по величине защитного слоя бетона. Как следует из данных таблицы 6, значения, характеризуемые знаком «+», соответствуют требованиям п. 3 таблицы 9 СНиП 3.03.01 по плюсовым допускам, которые характеризуют отклонения (величину допуска) от нормируемой толщины защитного слоя бетона для колонн с поперечным размером более 200 мм при толщине защитного слоя бетона более 20 мм.

Данное обстоятельство подтверждает правомочность выполнения стыковки арматуры колонн с помощью сварки при использовании сварных соединений Сурн3 и Сурн4.

Приложение 3

Расход дополнительной арматуры накладок при сварке рабочей арматуры в монолитных конструкциях

Таблица 7

|

Диаметр рабочей арматуры (dp), мм |

Число накладок (n), шт. |

Диаметр накладок (dн), мм |

Длина одной дополнительной накладки, мм |

Общий расход арматурной стали на один стык, получаемый при стыковке арматуры |

|

|

пог. м |

кг |

||||

|

22 |

3 |

16 |

240 |

0,72 |

1,13 |

|

4 |

14 |

0,96 |

1,16 |

||

|

25 |

3 |

18 |

270 |

0,81 |

1,62 |

|

4 |

16 |

1,08 |

1,64 |

||

|

28 |

3 |

20 |

300 |

0,90 |

2,22 |

|

4 |

18 |

1,20 |

2,40 |

||

|

32 |

3 |

22 |

330 |

1,00 |

3,00 |

|

4 |

20 |

1,32 |

3,26 |

||

|

36 |

3 |

25 |

375 |

1,12 |

4,33 |

|

4 |

22 |

1,50 |

4,47 |

||

|

40 |

3 |

28 |

420 |

1,26 |

6,10 |

|

4 |

25 |

1,68 |

6,46 |

||

Приложение 4

Методика определения технико-экономической эффективности использования сварных стыков в монолитных конструкциях

1. Использование настоящей методики представляет ТЭО при составлении ППСР при замене заложенной в проекте вязки на сварку, либо при обосновании Технологического регламента на выполнение сварочных работ.

2. Величину нахлестки при вязке арматуры следует принимать на основании СНиП 2.03.01, а расход арматуры для дополнительных накладок - на основании Приложения 4.

3. Указанные ниже показатели предусматривают определение технико-экономической эффективности выполнения сварки по сравнению с ранее используемой вязкой.

4. При этом технико-экономическая эффективность изготовления каркасов колонн с использованием дополнительных накладок при сварке определяется как:

|

Э = Стр + Gарм + Gэл + Cэн |

(13) |

где Стр - трудозатраты по сварке колонн, руб.

Gарм - стоимость арматурной стали, расходуемой на изготовление дополнительных накладок, руб.

Gэл - стоимость штучных электродов, необходимых для выполнения ручной дуговой сварки, руб.

Сэн - стоимость электроэнергии, необходимой для выполнения сварочных работ, руб.

5. Каждый из показателей, определяемых формулой (10), целесообразно определять для одного стыка.

6. При этом, ∑с´N, где N - количество сварных стыков, выполняемых на конкретном объекте, которое устанавливается на основании проектной документации и ППСР.

7. Соответствующие трудозатраты, необходимые для выполнения одного стыка, определяются на строительной площадке, исходя из времени, затрачиваемом на выполнение сварки одного стыка.

8. Учитывая возможность изменения диаметров стыкуемой арматуры на разных этажах здания, которое определяется проектной документацией, ей целесообразно определять соответствующие значения Стр, Gарм, Gэл и Сэн для каждого этажа здания, а затем их суммировать для всего объекта.

9. При этом, следует учитывать заложенную в ППСР схему выполнения стыковки рабочей арматуры, которая может выполняться на каждом этаже здания или «через этаж».

10. При этом, также фиксируется количество штучных электродов, необходимых для выполнения сварки одного стыка соответствующего диаметра - n¢.

11. Соответствующее значение массы наплавленного металла, необходимой для выполнения одного стыка, принимается при данном расходе штучных электродов (n¢) по формуле:

|

|

(14) |

12. Соответствующее значение массы наплавленного металла, необходимой для выполнения одного стыка, принимается при данном расходе штучных электродов (n¢) по формуле:

где gэ - масса одного штучного электрода, г;

n¢ - количество расходуемых штучных электродов, обеспечивающее выполнение сварки одного стыка, шт.;

gн.м - масса металла, наплавляемого одним штучным электродом ручной дуговой сваркой, приходящаяся на один стык;

Kn - коэффициент потерь, характеризующий потери штучных электродов на огарки, разбрызгивание, плавление обмазки и т.п., принимаемый для штучных электродов равным 1,8.

13. Соответствующее значение расхода электроэнергии определяется исходя из массы наплавленного металла, исходя из соотношения (10) как:

|

gэн = gн.м.K |

(15) |

где gэн - расход электроэнергии, необходимой для выполнения сварки одного стыка, кВт×ч.

gн.м - масса металла, наплавляемого на один стык, кг

K - коэффициент, учитывающий расход электроэнергии, приходящийся на 1 кг наплавленного металла, кВт×ч/кг, который является справочной величиной и определяется типом источника питания, используемого при сварке.

Приложение 5

Программа научно-технического сопровождения выполнения сварочных работ арматуры монолитных конструкций

1. Настоящей программой следует руководствоваться при научно-техническом сопровождении выполнения сварки на конкретном объекте (см. табл. 8).

2. Соответствующая реализация этого сопровождения с указанием объемов ее выполнения приведена в таблице 8.

Таблица 8

|

Операции контроля |

На именование выполняемых этапов работ |

Наименование организации, ответственной за выполнение сварки |

|

|

1 |

Входной |

Контроль качества арматуры у потребителя: - механические испытания арматуры; - контроль химического состава арматурной стали** |

Организация, ответственная за научно-техническое сопровождение строительства |

|

Механические испытания допускных стыков |

Организация, ответственная за научно-техническое сопровождение |

||

|

2 |

Операционный |

Журнал сварочных работ (составление и оформление) |

Организация, выполняющая СМР |

|

Составление Проекта производства сварочных работ |

Организация, ответственная за научно-техническое сопровождение строительства |

||

|

Экспертный контроль заполнения журнала сварочных работ |

Организация, ответственная за научно-техническое сопровождение строительства |

||

|

Экспертный контроль качества выполнения сварных стыков |

Организация, ответственная за научно-техническое сопровождение строительства |

||

|

3 |

Приемочный |

Контроль качества выполнения сварных стыков, подлежащих приемочному контролю |

Организация, выполняющая СМР |

Примечание.

Все пункты, указанные в таблице 8, кроме пунктов, отмеченных**, являются обязательными для организации, ответственной за научно-техническое сопровождение и организации, выполняющей СМР; пункты** выполняются на основании согласования данного вопроса организацией, ответственной за научно-техническое сопровождение с организацией, выполняющей СМР на конкретном строительном объекте.