| Информационная система |  |

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ЕН |

Фильтры очистки воздуха общего назначения

ОПРЕДЕЛЕНИЕ

ЭФФЕКТИВНОСТИ

ФИЛЬТРАЦИИ

EN

779:2002

Particulate air filters for general ventilation - Determination of the

filtration

performance

(IDT)

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Общероссийской общественной организацией «Ассоциация инженеров по контролю микрозагрязнений» (АСИНКОМ) на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК184 «Обеспечение промышленной чистоты»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2007 г. № 616-ст

4 Настоящий стандарт идентичен европейскому стандарту ЕН 779:2002 «Фильтры очистки воздуха общего назначения. Определение эффективности фильтрации» (EN 779:2002 «Particulate airfilters for general ventilation - Determination of the filtration performance»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении F

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Общие положения

Методы испытаний, приведенные в настоящем стандарте, разработаны на основе ЕН 779:1993 и Евровент 4/9:1997. Сохранена принципиальная схема установки по ЕН 779 с исключением оборудования для испытаний по атмосферному аэрозолю, вместо которого предусматриваются испытания с использованием аэрозоля DEHS (или аналогичного материала), который равномерно распыляется до испытуемого фильтра по поперечному сечению воздуховода. Эффективность фильтра определяется по соотношению концентрации частиц в воздухе до фильтра и после него с помощью оптического счетчика частиц.

Классификация фильтров

Сохранена классификация по ЕН 779:19931), по группам F и G, но методика определения класса фильтра основана на оценке средней эффективности фильтрации по жидким частицам DEHS с диаметром 0,4 мкм. Для классификации F фильтров используются частицы 0,4 мкм, поскольку практика подтвердила, что этот метод и метод по ЕН 779:1993 дают близкие результаты. Если по результатам испытаний фильтр имеет среднюю эффективность 40 %, то его относят к группе G, внутри которой присваивается класс по среднему удержанию пыли.

________

1) Классификация по ЕН 779:1993 введена в России в ГОСТ Р 51251-99 (прим. ТК 184).

Контрольный аэрозоль

При испытаниях на эффективность применяется аэрозоль DEHS (или эквивалентный) по следующим причинам:

- используется значительная часть оборудования, предусматриваемого Евровент 4/9, которое освоено пользователями;

-можно легко получать однородные аэрозоли жидкостей с требуемыми концентрациями и размерами частиц;

- DEHS может использоваться как нейтральный контрольный аэрозоль, который может не иметь электрического заряда или быть заряжен до уровня равновесного заряда Больцмана. По настоящему стандарту аэрозоль следует привести к распределению зарядов Больцмана;

- для калибровки счетчиков частиц используются сферические латексные частицы. Оптические счетчики частиц обладают большей точностью для сферических жидких частиц, чем для несферических твердых частиц соли и контрольной пыли.

Аэрозоли следует привести к распределению зарядов Больцмана, чтобы они соответствовали распределению зарядов в атмосферных аэрозолях при установившемся состоянии.

Характеристики фильтров

В приложениях А и В рассмотрены отделение частиц от фильтра и снятие электростатического эффекта.

Действие некоторых типов фильтровального материала основано на электростатическом эффекте, который позволяет достичь высокой эффективности фильтрации при низком сопротивлении потоку воздуха. Отдельные виды частиц, например, продукты горения или масляный туман, могут нейтрализовать заряд и снизить эффективность фильтрации. Пользователям следует знать о таком свойстве электростатических фильтров. Важно также обнаруживать снижение эффективности фильтрации. Соответствующая методика испытаний дана в приложении А. Она позволяет определить, зависит ли эффективность фильтра от механизма удержания частиц за счет электростатического эффекта, и получить количественную информацию о его влиянии.

В идеальном процессе фильтрации каждая частица удерживается волокном фильтра при первом соприкосновении с ним, но другие частицы могут повлиять на уже осевшую частицу, в результате чего она может быть унесена потоком воздуха. Волокна и частицы самого фильтра также могут отделяться за счет механических сил. Причины выделения волокон и частиц могут представлять интерес для пользователя, но их нельзя установить с помощью оптического счетчика частиц.

ГОСТ Р EH 779-2007

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Фильтры очистки воздуха общего назначения ОПРЕДЕЛЕНИЕ ЭФФЕКТИВНОСТИ ФИЛЬТРАЦИИ Particulate air filters for general ventilation. Determination of the filtration performance |

Дата введения - 2008-10-01

1 Область применения

Настоящий стандарт устанавливает классификацию фильтров очистки воздуха общего назначения и методы определения их эффективности. Приводятся требования к контрольным аэрозолям, приборам и оборудованию, используемым при определении эффективности фильтров, а также к оформлению результатов испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ЕН 1822-1:1998 Высокоэффективные фильтры очистки воздуха. Часть 1. Требования, испытания, маркировка

ИСО 2854:1976 Статистическая интерпретация данных. Методы оценки и контроля, относящиеся к средним значениям и разбросу значений

ИСО 5167-1:2004 Измерение потока жидкости при помощи датчиков избыточного давления. Часть 1. Диафрагмы, клапаны и трубки Вентури, встроенные в круглое поперечное сечение полых воздуховодов

ИСО 12103-1:1997 Транспорт дорожный. Испытательная пыль для оценки фильтра. Часть 1. Испытательная пыль пустынь Аризоны

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 пылезадерживающая способность (arrestance): Удаление пыли из воздуха, оцениваемое в процентах по массе пыли.

3.2 средняя пылезадерживающая способность (average arrestance): Отношение массы задержанной фильтром пыли к массе пыли в воздухе до фильтра до достижения предельного перепада давления. Средняя пылезадерживающая способность используется для классификации фильтров группы G и выражается в процентах.

3.3 средняя эффективность (average efficiency), Ет, %: Среднее значение эффективности фильтра при различных пылевых нагрузках до достижения фильтром предельного значения перепада давления. Средняя эффективность используется для классификации фильтров группы F и выражается в процентах.

3.4 средняя эффективность для диапазона размеров (average efficiency), Еi, j, %: Средняя эффективность для диапазона размеров i для различных интервалов пылевой нагрузки j, выраженная в процентах.

3.5 заряженный фильтр (charged filter): Фильтр с электростатическим зарядом или поляризованный фильтр.

3.6 фильтр грубой очистки (coarse filter): Фильтр, имеющий классификационное обозначение от G1 floG4.

3.7 интенсивность счета (counting rate): Число событий, сосчитанных в единицу времени.

3.8 DEHS или диэтилгексилсебацинат (DEHS - DiEthylHexylSebacate): Жидкость для получения контрольных аэрозолей.

3.9 пылеемкость (dust holding capacity): Масса задержанной фильтром пыли вплоть до достижения предельного перепада давления на нем, выражаемая в граммах.

3.10 площадь входного сечения (face area): Внутреннее сечение воздуховода непосредственно перед контролируемым фильтром (например, площадь сечения 0,61 м × 0,61 м = 0,37 м2).

3.11 фронтальная скорость (face velocity): Значение, получаемое в результате деления расхода воздуха на площадь входного сечения и выраженное в м/с.

3.12 финишный фильтр (final filter): Фильтр очистки воздуха, используемый для задерживания пыли в воздухе, прошедшем через испытуемый фильтр.

3.13 предельный (конечный) перепад давления, рекомендуемый (final pressure drop - recommended): Максимальный рабочий перепад давления на фильтре, рекомендуемый изготовителем для определенного расхода воздуха, выраженный в Па.

3.14 предельный (конечный) перепад давления (final pressure drop): Значение перепада давления, до которого в целях классификации измеряются рабочие (эксплуатационные) характеристики фильтра, выраженное в Па.

3.15 фильтр тонкой очистки (fine filter): Фильтр, имеющий классификационное обозначение от F5 до F9.

3.16 НЕРА (ХЕПА) фильтр, фильтр высокой эффективности (НЕРА filter): Фильтр очистки воздуха высокой эффективности, имеющий классификационное обозначение от НЮ до Н14 по ЕН 1822-1. Используется для очистки воздуха, поступающего в испытательный стенд.

3.17 ULPA (УЛЬПА) фильтр, фильтр сверхвысокой эффективности (ULPA filter): Фильтр очистки воздуха с ультранизким проскоком частиц, имеющий классификационное обозначение от U15 до U17 по ЕН 1822-1.

3.18 начальная пылезадерживающая способность (initial arrestance): Количество уловленной из первых 30 г поданной на фильтр пыли, выраженное в процентах.

3.19 начальная эффективность (initial efficiency): Эффективность незапыленного фильтра, испытуемого при номинальном расходе воздуха, выраженная в процентах для каждого заданного диапазона размеров частиц.

3.20 начальный перепад давления (initial pressure drop): Перепад давления на чистом фильтре, измеренный при номинальном расходе воздуха, выраженный в Па.

3.21 изокинетический отбор проб (isokinetic sampling): Отбор пробы воздуха, при котором скорость воздуха на входе пробоотборника равна скорости окружающего воздуха в данной точке отбора пробы.

3.22 контрольный аэрозоль (контрольная пыль) (loading dust): Синтетическая пыль, предназначенная для определения пылезадерживающей способности, эффективности фильтра и его пылеемкости.

3.23 средний диаметр (mean diameter): Среднее значение диаметра для данного диапазона размеров, выраженное в мкм.

3.24 скорость воздуха в фильтрующем материале (media velocity): Величина, получаемая в результате деления расхода воздуха на эффективную площадь фильтрования, выраженная в м/с с точностью до трех знаков.

3.25 эффективная площадь фильтрования (net effective filtering area): Площадь фильтрующего материала, удерживающего пыль, выраженная в м2.

3.26 нейтрализация (neutralisation): Приведение аэрозоля к распределению зарядов Больцмана (число положительно и отрицательно заряженных ионов в аэрозоле одинаково).

3.27 отскок частиц (particle bounce): Показатель, характеризующий частицы, соприкоснувшиеся с фильтровальным материалом, но не удержанные им.

3.28 размер частиц (particle size): Эквивалентный оптический диаметр частиц.

3.29 концентрация частиц (particle number concentration): Число частиц в единице объема воздуха.

3.30 проскок (penetration): Отношение концентраций частиц после фильтра и до фильтра, выраженное в процентах.

3.31 вторичный унос (re-entrainment): Унос потоком воздуха частиц, первоначально задержанных фильтром.

3.32 отделение (shedding): Попадание в поток воздуха за фильтром частиц из-за эффектов отскока и вторичного уноса частиц, а также выделения волокон или частиц фильтром или фильтрующим материалом.

3.33 синтетическая контрольная пыль (synthetic test dust): Специально подготовленная пыль, предназначенная для определения пылезадерживающей способности, эффективности фильтра и его пылеемкости.

3.34 контрольный расход воздуха (test airflow rate): Объемный расход воздуха через фильтр при проведении испытаний, выраженный в м3/с при плотности воздуха 1,2 кг/м3.

3.35 контрольный аэрозоль (test aerosol): Аэрозоль, используемый для определения эффективности фильтра.

3.36 контрольный воздух (test air): Воздух, используемый при испытаниях.

4 Обозначения и сокращения

В настоящем стандарте использованы следующие обозначения и сокращения:

|

А |

- пылезадерживающая способность; |

|

Аj |

- пылезадерживающая способность при пылевой нагрузке), %; |

|

Am |

- средняя пылезадерживающая способность при испытаниях до предельного (конечного) перепада давления, %; |

|

CL |

- предел концентрации (порог чувствительности) счетчика частиц; |

|

CV |

- коэффициент вариации; |

|

cvi |

- коэффициент вариации для диапазона размеров i; |

|

DHC |

- пылеемкость, г; |

|

di |

- диапазон размеров частиц или средних диаметров, мкм; |

|

dj |

- нижний размер в данном диапазоне, мкм; |

|

du |

- верхний размер в данном диапазоне, мкм; |

|

Ei |

- начальная эффективность, %; |

|

Ei, j |

- средняя эффективность для диапазона размеров i после пылевой нагрузки j; |

|

Em, i |

- средняя эффективность для диапазона размеров i при испытаниях до предельного перепада давления,%; |

|

Em |

- средняя эффективность для частиц с размером 0,4 мкм при испытаниях до предельного перепада давления (используется для целей классификации), %; |

|

|

- средняя эффективность, %; |

|

F5-F9 |

- классы фильтров тонкой очистки; |

|

G1-G4 |

- классы фильтров грубой очистки; |

|

Mj |

- масса пыли, подаваемой на фильтр при пылевой нагрузке), г; |

|

среднее |

- средняя величина; |

|

cреднееi |

- средняя величина в диапазоне размеров i; |

|

md |

- масса пыли в воздуховоде после фильтра, г; |

|

mj |

- масса пыли, прошедшей через фильтр при пылевой нагрузке), г; |

|

mtot |

- общая масса пыли, подаваемой на фильтр; |

|

m1 |

- масса финишного фильтра до подачи пыли; |

|

m2 |

- масса финишного фильтра после подачи пыли; |

|

Ni |

- число частиц с размерами, находящимися в диапазоне размеров «i» до фильтра; |

|

n |

- число точек; |

|

ni |

- число частиц с размерами, находящимися в диапазоне размеров «i» после фильтра; |

|

OPC |

- оптический счетчик частиц; |

|

P |

- давление воздуха, Па; |

|

Pa |

- абсолютное давление воздуха до фильтра, кПа; |

|

Pst |

- статическое давление, измеренное в потоке воздуха, кПа; |

|

qm |

- массовая скорость потока воздуха, кг/с; |

|

qv |

- расход воздуха на фильтре, м3/с; |

|

qvf |

- расход воздуха на расходомере, м3/с; |

|

t |

- температура воздуха до фильтра, °С; |

|

tf |

- температура воздуха на расходомере, °С; |

|

|

- переменная распределения; |

|

U |

- неопределенность, %; |

|

d |

- стандартное отклонение; |

|

V |

- число степеней свободы; |

|

r |

- плотность воздуха, кг/м3; |

|

j |

- относительная влажность воздуха до фильтра, %; |

|

Dm |

- прирост массы пыли, г; |

|

Dmff |

- прирост массы на финишном фильтре, г; |

|

Dr |

- перепад давления на фильтре, Па; |

|

Drf |

- перепад давления на расходомере, Па; |

|

Dr1,20 |

- перепад давления на фильтре при плотности воздуха 1,20 кг/м3, Па; |

|

ANSI |

- Американский национальный институт стандартизации; |

|

ASHRAE |

- Американское общество инженеров по отоплению, холодильной технике и кондиционированию воздуха; |

|

ASTM |

- американское общество по испытаниям и материалам; |

|

CAS |

- химические выделения; |

|

CEN |

- Европейский комитет по стандартизации; |

|

EUROVENT |

- Европейский комитет производителей оборудования для подготовки воздуха и холодильной техники; |

|

ISO |

- Международная организация по стандартизации; |

|

NORDTEST |

- Скандинавское общество по проведению испытаний; |

|

VTT |

- Центр технических исследований в Финляндии. |

5 Требования

Конструкцией и маркировкой фильтра должна быть исключена возможность его неправильного монтажа. Конструкцией фильтра должна быть обеспечена его плотная посадка в воздуховоде, исключающая утечки по контуру герметизации при соблюдении порядка монтажа.

Фильтр в сборе (фильтр и рама) должен быть изготовлен из материалов, устойчивых к возможному воздействию температуры, влажности и коррозии.

Конструкцией фильтра в сборе должна быть обеспечена устойчивость к механическим воздействиям, которые могут иметь место при обычной эксплуатации. Пыль или волокна, выделенные фильтровальным материалом в поток воздуха, не должны представлять опасности для людей и оборудования.

6 Классификация

Фильтры классифицируются по эффективности при следующих условиях:

- расход воздуха 3400 м3/ч (0,944 м3/с), если изготовитель не задает иное;

- максимальный конечный перепад давления на фильтре грубой очистки (для класса G) 250 Па;

- максимальный конечный перепад давления на фильтре тонкой очистки (для класса F) 450 Па. Классификация эффективности для этих условий приведена в таблице 1.

Если испытания фильтров проводятся при расходе воздуха и конечном перепаде давления, отличающихся от вышеуказанных, то их классифицируют также по таблице 1, но с указанием конкретных условий, например G4 (0,7 м3/с, 200 Па), F7(1,25 м3/с).

Таблица 1 - Классификация фильтров очистки воздуха

|

Конечный

|

Средняя пылезадерживающая способность Ат по синтетической пыли, % |

Средняя эффективность Ет для частиц с размерами 0,4 мкм, % |

|

|

G1 |

250 |

50 £ Аm < 65 |

- |

|

G2 |

250 |

65 £ Am< 80 |

- |

|

G3 |

250 |

80 £ Am < 90 |

- |

|

G4 |

250 |

90 £ Am |

- |

|

F5 |

450 |

- |

40 £ Ет < 60 |

|

F6 |

450 |

- |

60 £ Ет < 80 |

|

F7 |

450 |

- |

80 £ Ет < 90 |

|

F8 |

450 |

- |

90 £ Ет < 95 |

|

F9 |

450 |

- |

95 £ Ет |

|

Примечание - Характеристики атмосферной пыли значительно отличаются от контрольного аэрозоля, используемого при испытаниях. В связи с этим по результатам испытаний трудно судить об эксплутационных характеристиках или сроке службы. На эффективность также отрицательно влияет потеря статического заряда или отделение частиц (см. приложения А и В) |

|||

7 Испытательное оборудование

7.1 Условия проведения испытаний

Для формирования контрольного воздуха может использоваться воздух помещения или наружный воздух. Относительная влажность должна быть менее 75 %. Вытяжной воздух может удаляться наружу либо подаваться внутрь помещения или на рециркуляцию. Измерительное оборудование может накладывать ограничения на температуру контрольного воздуха.

Рекомендуется предусматривать фильтрацию вытяжного воздуха, если в нем могут находиться контрольный аэрозоль или пыль.

7.2 Стенд для испытаний

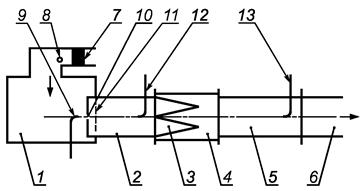

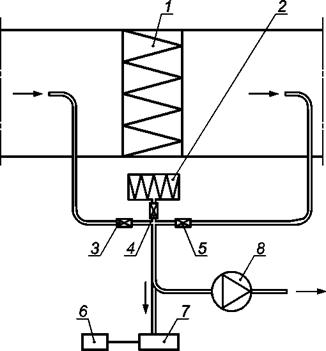

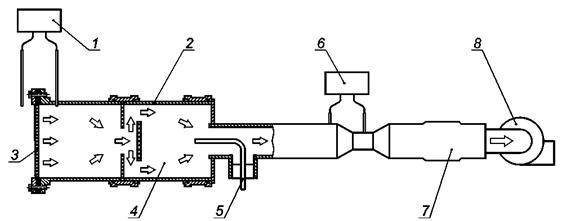

Стенд для испытаний (см. рисунок 1) состоит из нескольких секций воздуховодов квадратного сечения с внутренними размерами от 616 до 622 мм. Длина секции воздуховода должна быть не менее 1,1 длины фильтра, но не менее 1 м.

1 - секция воздуховода; 2 - секция воздуховода, 3

- испытуемый фильтр;

4 - секция воздуховода, в которую устанавливается фильтр; 5 -

секция воздуховода;

6 - секция воздуховода; 7 - НЕРА-фильтр (не ниже класса Н13);

8 - точка ввода частиц DEHS; 9 - форсунка для ввода пыли; 10 -

смешивающее отверстие;

11 - перфорированная пластина; 12 - пробоотборник до фильтра;

13 - пробоотборник после фильтра

Рисунок 1 - Схема испытательного стенда

Воздуховод должен быть выполнен из электропроводного материала, должен быть заземлен, иметь гладкие внутренние поверхности и быть достаточно жестким, чтобы сохранять свою форму при воздействии давления в процессе эксплуатации. Небольшие части воздуховодов могут быть изготовлены из стекла или пластмассы для удобства обзора фильтра и оборудования. Рекомендуется предусматривать смотровые окна для наблюдения заходом испытаний.

НЕРА-фильтры устанавливают до секции воздуховода 7, в которой происходит распыление аэрозолей и их смешивание с целью обеспечения однородности концетрации до фильтра при испытаниях на эффективность.

В начале секции воздуховода 2 находится смешивающее отверстие 10, в центре которого расположена форсунка для распыления пыли. После форсунки находится перфорированная пластина 11, предназначенная для обеспечения однородности распыления пыли. В последней трети этого воздуховода находится пробоотборник для аэрозоля, подаваемого на фильтр. При испытании на пылеудерживающую способность пробоотборник следует закрыть или снять.

Смешивающее отверстие и перфорированную пластину следует снимать при проведении испытаний на эффективность во избежание образования турбулентности. Для предотвращения систематической ошибки рекомендуется снимать эти элементы при измерении перепада давления.

Секция воздуховода 5 может использоваться для испытаний на эффективность и пылеудерживающую способность. При проведении испытаний на пылеудерживающую способность в эту секцию устанавливают финишный фильтр, а при испытании на эффективность - и пробоотборник (после фильтра). Возможно дублирование секции воздуховода 5. В этом случае одна часть используется для испытаний на пылеудерживающую способность, а другая - для испытаний на эффективность.

Испытательный стенд может работать как при положительном, так и при отрицательном давлении. При положительном давлении (вентилятор находится до стенда) контрольный аэрозоль и пыль могут попасть в помещение. При отрицательном давлении воздух из помещения может попасть внутрь стенда и привести к изменению числа частиц.

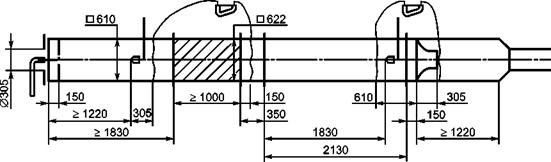

Размеры стенда и расположение отводов для измерения давления приведены на рисунках 2 и 3. Эти отводы позволяют измерять статическое давление на испытательном фильтре, они располагаются в четырех точках по контуру воздуховода и соединяются между собой кольцевой линией.

Размеры в мм

Рисунок 2 - Размеры испытательного стенда

Размеры в мм

1 - смешивающее отверстие; 2 - перфорированная

пластина Ж152 ± 2 мм, отверстия занимают 40 %

площади; 3 - отвод для измерения давления; 4 - переходной элемент

воздуховода (фильтр меньше

сечения воздуховода); 5 - переходной элемент воздуховода (фильтр больше сечения

воздуховода)

Рисунок 3 - Элементы испытательного стенда

В секции воздуховода 6 устанавливается измеритель расхода воздуха. В зависимости от типа измерителя расхода воздуха длина этой секции может быть меньше, чем показано на рисунке 2.

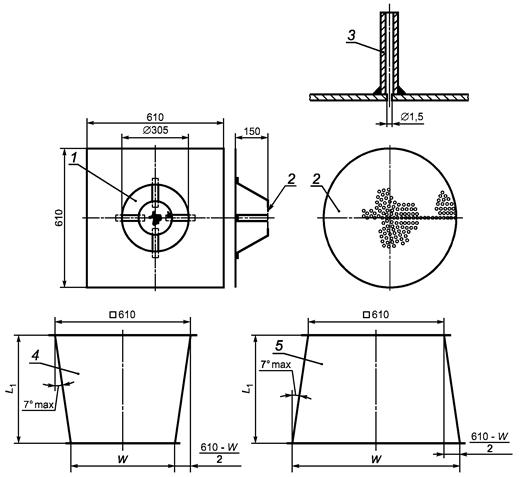

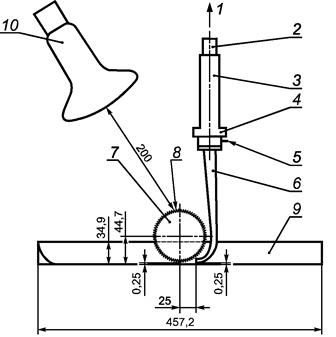

7.3 Получение аэрозолей

7.3.1 Контрольный аэрозоль DEHS

В состав контрольного аэрозоля входит непереработанный и неразбавленный диэтилгексилсебацинат (DEHS). Может использоваться и другое вещество с аналогичными свойствами. Контрольный аэрозоль DEHS, получаемый с помощью распылителя Ласкина, широко используется при контроле целостности НЕРА и ULPA фильтров.

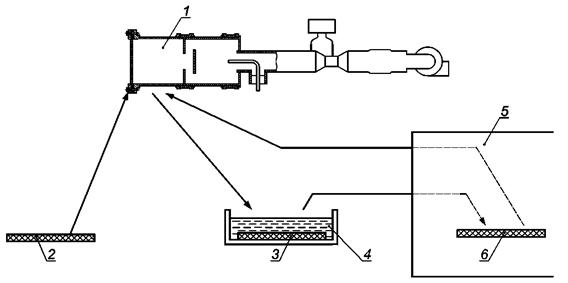

На рисунке 4 приведена схема установки для получения аэрозолей, в которую входят небольшой флакон с суспензией DEHS и распылитель Ласкина. Для получения аэрозоля на распылитель подается сжатый воздух, не содержащий частиц. Распыляемые капельки подаются непосредственно в испытательный стенд. Давление и поток воздуха в распылителе изменяются в зависимости от расхода воздуха и требуемой концентрации аэрозоля. При расходе воздуха 0,944 м3/с давление составляет примерно 17 кПа, что соответствует расходу воздуха в распылителе примерно 0,39 дм3/с (1,4 м3/ч).

Размеры в мм

1 - воздух не содержащий частиц (давление около 17 кПа);

2 - направление подачи аэрозоля в

испытательный стенд; 3 - распылитель Ласкина; 4 - контрольный

аэрозоль (например, DEHS);

5 - четыре отверстия 01,0 мм, причем кромка отверстия имеет верхний угол

90° и слегка касается

нижней части воротника; 6 - четыре отверстия 02,0 мм непосредственно

после трубки в линию с

радиальными отверстиями; 7 - нейтрализатор

Рисунок 4 - Система генерирования частиц DEHS

Может использоваться и другой генератор, способный образовывать капельки с удовлетворительными концентрациями при размерах от 0,2 до 3,0 мкм. Пример такого генератора, состоящего из двух контейнеров под давлением и ультразвукового распылителя, работающего от сжатого воздуха, приведен в NF X 44-060 [7].

Перед началом испытаний следует отрегулировать концентрацию аэрозоля до фильтра, чтобы достичь устойчивой картины при значениях концентраций ниже уровня ошибки совпадения счетчика частиц.

Контрольный аэрозоль следует привести к распределению электростатического заряда Больцмана с помощью генератора бета- или гамма- излучения и активностью не менее 185 МБк (5 мКи) или с помощью ионизатора с коронным разрядом. В последнем случае ионизатор должен иметь ток коронного разряда не менее 3 мкА и быть отрегулирован на генерирование равного количества отрицательных и положительных ионов.

7.4 Система отбора проб аэрозоля

Пробоотборники, расположенные до и после фильтра, должны соединяться со счетчиком частиц жесткими трубками одинаковой длины и геометрии (одинаковым числом изгибов и прямых участков). Пробоотборные трубки должны быть электропроводными, иметь высокую диэлектрическую постоянную и гладкую внутреннюю поверхность (сталь и др.).

Пробоотборники сужающейся формы размещают в центре секций до и после фильтра. Вход пробоотборника должен быть направлен навстречу потоку воздуха параллельно ему. Пробоотборник должен обладать изокинетичностью в пределах 10 % для расхода воздуха 0,944 м3/с. Для измерений в других потоках также требуется применять изокинетический отбор проб.

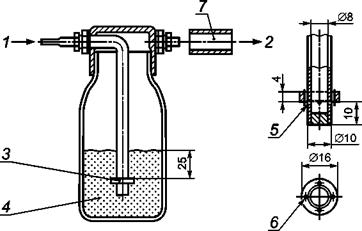

Использование трех одинаковых клапанов позволяет отбирать пробы аэрозоля до фильтра и после него или пропускать чистый воздух через НЕРА фильтр, рисунок 5. Эти клапаны должны иметь прямоточную конструкцию. Результаты первого измерения не учитывают ввиду возможной потери частиц в пробоотборной системе.

1 - фильтр; 2 - НЕРА-фильтр (чистый воздух); 3

- клапан до фильтра;

4 - клапан чистого воздуха;

5 - клапан после фильтра; 6- компьютер; 7 - счетчик

частиц; 8 - насос

Рисунок 5 - Схема системы отбора проб аэрозоля

Расход воздуха может поддерживаться насосом в счетчике частиц (для счетчиков с малой скоростью отбора проб). Вытяжная линия должна быть присоединена к изокинетическому пробоотборнику, соединенному непосредственно со счетчиком частиц для выполнения условия изокинетичности в пределах ± 10 %.

В воздуховоде, трубках для аэрозолей и счетчике частиц происходит потеря частиц. Следует стремиться к уменьшению потерь, поскольку при малом числе частиц возрастает статистическая ошибка и снижается точность результатов. Влияние потерь частиц может быть сведено к минимуму, если значения потерь при отборе проб до фильтра и после него близки.

7.5 Измерение потока

Измерение потока следует выполнять с помощью измерительных приборов в соответствии с ИСО 5167-1 (пластины с отверстиями, трубки Вентури и др.).

Неопределенность измерений не должна превышать 5 % измеряемого значения величины при доверительной вероятности 95 %.

7.6 Счетчик частиц

Этот метод предусматривает использование оптического счетчика частиц с пороговыми размерами от 0,2 до 0,3 мкм. Эффективность счета оптического счетчика частиц должна быть ³ 50% для частиц с размерами 0,2 мкм. Диапазон размеров частиц должен быть разделен по крайней мере на пять частей, границы которых расположены примерно на равном расстоянии друг от друга по логарифмической шкале.

Более подробная информация и указания о калибровке и работе счетчика частиц приведены в разделе 8.

7.7 Оборудование для измерения перепада давления

Измерение перепада давления следует выполнять в точках воздуховода согласно рисунку 2. В каждой точке измерения должны находиться четыре соединенных друг с другом отвода, расположенных равномерно по контуру поперечного сечения воздуховода.

Оборудование для измерения перепадов давления должно иметь погрешность ±2 Па в диапазоне от 0 до 70 Па. При перепадах давления более 70 Па погрешность должна быть ±3 % измеряемого значения величины.

7.8 Линия подачи пыли

Для испытаний может использоваться любая линия подачи пыли, если она дает те же результаты, что и линия, приведенная на рисунке 6. Линия предназначена для подачи синтетической пыли к испытуемому фильтру с постоянной скоростью. Определенное количество предварительно взвешенной пыли должно быть помещено на передвижной лоток, который движется с постоянной скоростью, пыль отбирается зубчатым колесом и подается к щели пылеотборной трубки эжектора. Эжектор распыляет пыль с помощью сжатого воздуха и направляет ее в испытательный стенд по линии подачи пыли. Распылительный наконечник должен быть помещен у входа в секцию воздуховода 2 и должен быть коллинеарным с осью воздуховода (соосным с ним). Сжатый воздух должен быть сухим, чистым и не должен содержать масла.

Схема и основные размеры линии подачи пыли приведены на рисунках 6 и 7. Пылеотборная трубка и линия подачи пыли должны находиться под углом 90°. В реальных ситуациях этот угол может быть меньше.

Размеры в мм

1 - линия подачи пыли (к входному отверстию подачи

контрольной пыли);

2 - тонкостенная трубка с гальваническим покрытием; 3 - эжектор

Вентури;

4 - эжектор; 5 - отверстие для подачи сжатого воздуха;

6 - трубка для пыли (0,25 мм от лотка с пылью);

7 - зубчатое колесо для отбора пыли, наружный диаметр 0 88,9 мм,

длина 114,3 мм, имеет 60 зубов высотой 5 мм;

8 - зуб колеса; 9 - лоток с пылью;

10 - инфракрасная лампа-рефлектор, 150 Вт

Рисунок 6 - Основные размеры линии подачи пыли

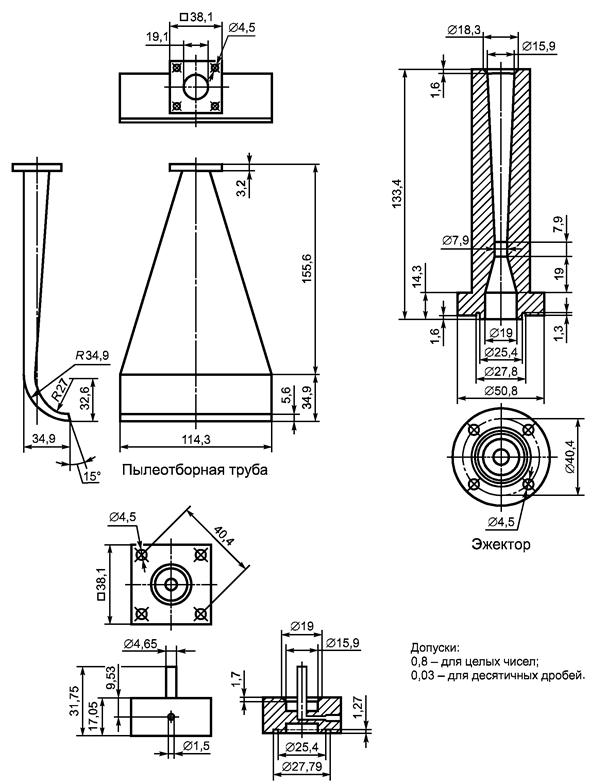

Размеры в мм

Эжектор Вентури

Рисунок 7 - Эжектор, эжектор Вентури и детали линии подачи пыли

Следует принять меры для исключения обратного тока воздуха через пылеотборную трубку при положительном давлении в воздуховоде при неиспользуемой линии.

Степень диспергирования пыли линией зависит от характеристик сжатого воздуха, геометрии узла аспиратора и скорости потока воздуха через аспиратор. Аспиратор Вентури изнашивается при эксплуатации, под действием пыли увеличиваются его размеры. В связи с этим, размеры следует периодически контролировать, чтобы сохранялось соответствие требованиям к допускам согласно рисунку 7.

Следует периодически проверять давление на клапане в линии подачи воздуха по отношению к трубке Вентури, чтобы скорость потока воздуха в линии подачи пыли была (6,8 ± 0,2) л/с. Эти измерения следует проводить для различных перепадов давления в воздуховоде (см. аттестацию линии подачи пыли, 8.11).

8 Параметры испытательного стенда и аппаратуры

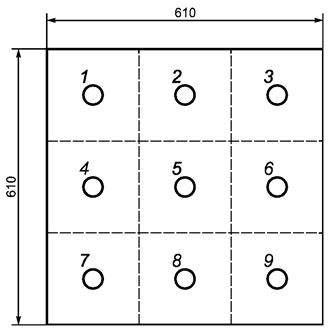

8.1 Равномерность распределения скорости потока воздуха в сечении испытательного канала

Равномерность распределения скорости потока воздуха в сечении испытательного канала должна определяться измерением в девяти заданных точках, как показано на рисунке 8, непосредственно перед секцией установки испытуемого фильтра, причем фильтр и смешивающее устройство отсутствуют. Измерения следует проводить прибором (инструментом) с погрешностью ± 10 % с наименьшим значением измерения скорости минус 0,05 м/с.

Измерения должны проводиться при расходах воздуха 0,25, 1,0, 1,5 м3/с. При измерении скорости важно, чтобы не происходило возмущение воздушного потока, которое может быть вызвано измерительным инструментом, оператором и т. д. Стандартное время каждого измерения должно составлять не менее 15 с. Среднее значение трех измерений должно быть рассчитано для каждой из девяти точек и из этих девяти значений должны быть рассчитаны среднее и стандартное отклонения.

Коэффициент вариации должен быть рассчитан по формуле

|

CV = d/mean (среднее), |

(1) |

где d - стандартное отклонение измерений в девяти точках;

mean (среднее) - среднее значение измерений в девяти точках.

CV не должно превышать 10 % каждого из значений при измерениях расхода воздушного потока.

8.2 Однородность распределения аэрозолей в сечении испытательного канала

Однородность распределения аэрозолей в сечении испытательного канала должна измеряться в девяти точках сечения в непосредственной близости перед фильтром (см. рисунок 8). Смесительное устройство должно быть удалено на время квалификационных испытаний.

Измерения могут проводиться с использованием одного пробоотборника, который может быть использован для измерения во всех точках.

Пробоотборник должен иметь такую же форму, как пробоотборник, который будет использоваться при испытаниях на эффективность, и иметь соответствующий входной диаметр, обеспечивающий изокинетический отбор проб в пределах 10 % при контрольном расходе воздуха 0, 944 м3/с. Такой же пробоотборник и те же самые условия отбора проб должны быть использованы при 0,25, 1,0,1,5 м3/с. Линия отбора проб должна быть как можно короче, чтобы уменьшить потери аэрозоля при отборе проб, и быть такого же диаметра, как при испытаниях на эффективность.

Концентрация аэрозоля должна измеряться с помощью счетчика аэрозольных частиц, указанного в спецификации настоящего стандарта. Число считаемых частиц в конкретном диапазоне размеров частиц в одном измерении должно быть более 500 для того, чтобы снизить статистическую ошибку.

Размеры в мм

Рисунок 8 - Однородность распределения

скорости потока

воздуха и аэрозоля в сечении испытательного канала

Точки для отбора проб и измерение

распределения

скорости воздуха и дисперсности аэрозоля.

Отбор проб проводится последовательно в каждой точке измерений. Эта процедура повторяется до тех пор, пока в каждой точке измерений не будет взято пять проб. Пять значений в каждой точке должны быть усреднены для всех диапазонов размеров счетчика частиц и коэффициент вариации (CV,) должен быть рассчитан для каждого i-го диапазона размеров по формуле

|

CVi = d/meani (среднееi ), |

(2) |

где di - стандартное отклонение (для девяти точек измерений) для i-го диапазона размеров;

meani (среднееi) - среднее значение измерений для девяти точек измерений для i-го диапазона размеров.

CVi должен быть менее 15 % для 0,25, 1,0, 1,5 м3/с.

8.3 Калибровка счетчика частиц

Оптические счетчики частиц определяют концентрацию частиц и эквивалентный оптический размер частиц. Показания размера частиц строго зависят от калибровки счетчика частиц.

Чтобы избежать негативных эффектов, влияющих на точность измерений, вызванных различными аэродинамическими, оптическими и электронными системами различных типов счетчиков, измерения в сечениях до и после фильтра следует проводить одним и тем же прибором.

Счетчик должен калиброваться не реже одного раза в год и должен иметь действующий сертификат калибровки. Калибровка счетчика проводится изготовителем или другой компетентной организацией согласно принятым методикам (см. IEST-RP-CC013 [10]; ASTM-F328 [11]; ASTM-F649 [12]) со сферическими изотропными монодисперсными частицами полистирола латекса (PSL) и коэффициентом преломления 1,59. Калибровка должна быть выполнена по крайней мере для трех каналов, распределенных в измерительных диапазонах от 0,2 до 3 мкм, включая каналы, содержащие 0,2 и 3 мкм. Хорошие показатели калибровки счетчика могут быть получены проверкой распределения контрольного аэрозоля в сечении, расположенном до фильтра, при каждом испытании. Оперативную калибровку счетчика следует выполнять в соответствии с рекомендациями изготовителя счетчика частиц с достаточной периодичностью. В оперативной калибровке достаточно подтвердить, что PSL частицы различного размера появляются в соответствующем диапазоне размеров. Проверки с PSL частицами в нижнем и верхнем диапазонах размеров имеют особое значение.

Объем воздуха, проходящего через счетчик (при отборе проб), должен быть в пределах ± 5 % номинального значения согласно принятым методикам (см. IEST-RP-CC013) [10].

8.4 Испытание счетчика частиц на нулевой счет

При установленном НЕРА или ULPA фильтре непосредственно на входе пробоотборника счетчик должен показывать менее 10 частиц в минуту в диапазоне размеров от 0,2 до 3,0 мкм. При этом испытании выполняется также проверка пробоотборной системы.

8.5 Испытание счетчика частиц на ошибку совпадения

Счетчик частиц может показать значения концентрации частиц меньшие, чем в действительности, если превышена установленная для данного счетчика предельно допустимая концентрация частиц, при которой имеет место ошибка совпадения. При испытаниях наибольшая концентрация частиц не должна превышать предельно допустимую концентрацию, чтобы ошибка совпадения не превышала 5 %. Эксплуатация счетчика в условиях, при которых концентрация частиц выше предельно допустимой, приведет к получению более низких значений эффективности, чем они есть в действительности.

Если в сечении испытательного канала, расположенном до фильтра, концентрация не может быть снижена, то применяется система разбавления, понижающая концентрацию аэрозоля до уровня ниже предельно допустимой концентрации.

Для учета погрешности, связанной с неопределенностью коэффициента разбавления, следует использовать систему разбавления как до фильтра, так и после него.

Для обнаружения ошибки совпадения можно использовать любую из двух следующих процедур. Предпочтительной является процедура 2.

1 - Эффективность фильтра должна быть оценена при различных концентрациях. При превышении предельно допустимой концентрации эффективность начнет уменьшаться.

2 - В сечении, расположенном до фильтра, должно быть получено распределение концентраций частиц. После этого концентрацию следует уменьшать (разбавлять) и повторять оценку распределения концентрации частиц. Если вид кривой последнего распределения частиц сдвинулся в сторону более мелких частиц, то это является признаком того, что предыдущая концентрация была больше предельно допустимого значения. Если используется коэффициент разбавления концентраций, то его следует определить для каждого диапазона размеров счетчика.

Снижение концентрации может быть достигнуто увеличением воздушного потока через фильтр или снижением подачи аэрозоля из генератора.

Разбавление концентрации может быть достигнуто введением системы разбавления в линию отбора проб.

8.6 Испытания на 100%-ную эффективность

Это испытание проводится для подтверждения того, что испытательный канал и система отбора проб обеспечивают 100 %-ную эффективность измерения.

Испытания проводятся с использованием НЕРА или ULPA фильтра как испытательного устройства. Для определения эффективности используется обычная контрольная процедура, испытания следует проводить при контрольном расходе воздуха через фильтр 0,944 м3/с. Эффективность должна быть более чем 99 % для всех размеров частиц.

8.7 Испытания при отсутствии фильтра

Испытания при отсутствии фильтра позволяют оценить удержание частиц в самом канале, системе отбора проб и т. д. по методике оценки эффективности фильтра. Контрольный расход воздуха должен составлять 0,944 м3/с. Следует провести два испытания, которые должны показать следующие значения эффективности:

- (0 ± 3) % - для частиц размерами, равными или менее 1 мкм;

- (0 ± 7) % - для частиц размерами более 1 мкм.

Полное число регистрируемых частиц для каждого размера должно быть более 500 для ограничения статистической ошибки.

8.8 Время выхода на рабочий режим генератора аэрозолей

Следует определить время, необходимое генератору при фоновом уровне концентрации для выхода на устойчивый режим генерирования аэрозоля. Это время, требующееся для стабилизации концентрации аэрозолей, следует учитывать при проведении испытаний по настоящему стандарту.

8.9 Калибровка оборудования для измерения давления

Все оборудование для измерения перепада давления должно быть калибровано согласно таблице 2.

8.10 Проверка перепада давления

Цель испытания - подтверждение, что «утечки» в оборудовании для измерения перепада давления не оказывают значительного влияния на точность измерений воздушного потока или перепада давления. Испытания могут быть проведены с помощью калиброванного устройства или метода, приводимого ниже.

Описание метода испытаний

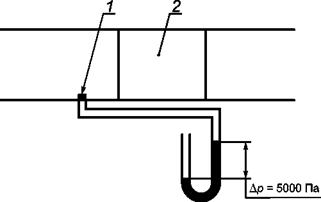

Тщательно уплотняют точки измерения давления в испытательном канале. Разъединяют прибор перепада давления. Герметизируют трубки с постоянным отрицательным давлением (разрежением) 5000 Па. Проверяют все пробоотборные линии (см. рисунок 9). Изменение давления не допускается.

Создают предельно допустимый перепад давления измерительного оборудования согласно спецификации инструмента.

Процедуру следует выполнять последовательно на положительных и отрицательных (под разрежением) значениях давлений. Изменение давления на входных отверстиях не допускается.

1 - закрытое отверстие отбора давления;

2 - секция испытательного устройства

Рисунок 9 - Испытание линии давления

Как дополнение перфорированная пластина (или что-либо другое) с известным перепадом давления на 0,5, 0,75, 1,0 и 1,5 м3/с может быть использована для периодических проверок системы измерения падения давления.

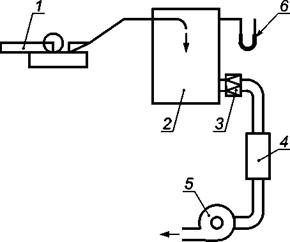

8.11 Производительность генератора пыли

Целью данного испытания является подтверждение значений производительности расхода воздуха для генератора пыли.

Трубка Вентури подвергается износу под воздействием пыли и сжатого воздуха, что приводит к увеличению ее внутренних размеров. Поэтому важно периодически осуществлять проверку расхода воздуха через генератор пыли. Поток должен быть (6,8 ± 0,2) л/с. Этот воздушный поток определяется, как указано на рисунке 10.

1 - генератор пыли; 2 - емкость объемом не менее

0, 25 м3;

3 - НЕРА-фильтр; 4 - устройство, измеряющее расход воздуха;

5 - вентилятор; 6 - устройство для измерения перепада давления

(перепад давления должен быть равен нулю)

Рисунок 10 - Схема определения расхода воздуха генератора пыли

8.12 Нейтрализатор

Следует проверить активность источника. Если активность ниже значения, рекомендованного изготовителем, то нейтрализатор следует заменить. Уровень коронного разряда должен быть достаточно высоким и соответствовать требованиям, указанным в 7.3.2.

8.13 Общие требования к параметрам

Таблица 2 - Общие требования к параметрам

|

Пункт настоящего стандарта |

Значения |

|

|

Равномерность распределения скорости потока воздуха, % |

CV < 10 |

|

|

Однородность распределения аэрозолей, % |

CV < 15 |

|

|

Калибровка счетчика частиц |

Согласно действующему сертификату калибровки |

|

|

Испытания счетчика частиц на ошибку совпадения |

Не должны превышать предельно допустимую концентрацию |

|

|

Испытания счетчика на нулевой счет |

Менее 10 счетов в минуту в диапазоне размеров от 0,2 до 3,0 мкм |

|

|

Испытания на 100%-ную эффективность, % |

Более 99 |

|

|

Испытания при отсутствии фильтра |

Размеры £1,0 мкм (±3 %) Размеры >1 мкм (±7 %) |

|

|

Время выхода генератора аэрозолей на рабочий режим |

В соответствии с измерениями |

|

|

Калибровка манометра |

Размер диапазона: - (от 0 до 70 Па) ± 2 Па - (более 70 Па) ± 3 % измеренного значения |

|

|

Испытания на перепад давления |

Отсутствие утечек |

|

|

Производительность генератора пыли, л/с |

6,8 ± 0,2 |

|

|

Примечание - CV- коэффициент вариации. |

||

8.14 Техническое обслуживание оборудования

Таблица 3 - Периодичность обслуживания

|

Наименование показателя |

Пункт настоящего стандарта |

При каждом испытании |

Ежемесячно |

Два раза в год |

Ежегодно |

После любого возможного изменения характеристик |

|

Испытательный канал |

||||||

|

Равномерность распределения скорости потока воздуха |

´ |

|||||

|

Однородность распределения аэрозолей |

´ |

|||||

|

Испытания на 100 %-ную эффективность |

´ |

´ |

||||

|

Испытания при отсутствии фильтра |

´ |

´ |

||||

|

Испытания на перепад давления |

´ |

´ |

||||

|

Прибор |

||||||

|

Время выхода генератора аэрозолей на рабочий режим |

´ |

´ |

||||

|

Калибровка манометра |

´ |

´ |

||||

|

Калибровка счетчика частиц |

´ |

´ |

||||

|

Испытания счетчика частиц на ошибку совпадения |

´ |

|||||

|

Испытания счетчика на нулевой счет |

´ |

´ |

||||

|

Производительность генератора пыли |

´ |

´ |

||||

|

Нейтрализатор |

´ |

(см. примечание) |

||||

|

Примечание - Следует регулярно проводить очистку оборудования, так чтобы не изменялись технические характеристики испытательных систем; очищать внутреннюю поверхность радиоактивного нейтрализатора через каждые 100 часов использования; ежемесячно проверять баланс коронирующего ионизатора согласно инструкции изготовителя. |

||||||

9 Материалы для испытаний

9.1 Воздух для испытаний

В качестве источника воздуха для испытаний может использоваться воздух помещения или наружный воздух. В испытаниях на эффективность воздух проходит очистку в НЕРА-фильтрах, после чего он не содержит фоновых частиц. Условия испытаний - в соответствии с разделом 7. Вытяжной воздух может выбрасываться наружу, в помещение или направляться на рециркуляцию. Фильтрация вытяжного воздуха рекомендуется, если в нем могут присутствовать контрольный аэрозоль и пыль подаваемая на фильтр.

9.2 Контрольный аэрозоль

Контрольный аэрозоль DEHS (диэтилгексилсебацинат), генерируемый распылителем Ласкина, широко используется для испытаний НЕРА и ULPA фильтров.

Вместо распылителя Ласкина может быть использован любой другой распылитель, способный производить жидкие частицы достаточной концентрации в диапазоне размеров от 0,2 до 3,0 мкм. Один из таких генераторов указан в спецификации стандарта NF X 44-060 [7] и включает в себя два герметичных контейнера и ультразвуковой распылитель сжатым воздухом.

Химическая формула DEHS -

С26Н5о04 или СН3(СН2)3СН(С2Н5)СН2СООСН2СН(С2Н5)(СН2)3СН3.

Свойства DEHS:

плотность - 912 кг/м3;

точка плавления - 225 К;

точка кипения - 529 К;

температура вспышки - более 473К;

давление пара - 1,9 МкПа при 273К;

показатель преломления - 1,450 при длине волны 600 нм;

динамическая вязкость - от 0, 022 кг/мс до 0,024 кг/мс;

Номер CAS -122-62-3.

9.3 Пыль, подаваемая на фильтр

Пыль, подаваемая на фильтр, ASHRAE 52.1, это синтетическая контрольная пыль следующего состава (по массе):

72 % - контрольная пыль по ISO 12103-1 (дорожная пыль штата Аризона);

23 % - сажа;

5 % - хлопковые волокна.

Контрольная мелкодисперсная пыль по ISO 12103-1 состоит большей частью из частиц кварца. Распределение по размерам указано в таблице 4.

Таблица 4 - Распределение по размерам контрольной пыли по ISO 12103 (дорожная пыль штата Аризона)

|

Более размера частиц, % (по массе) |

Размер, мкм |

Масса частиц с размерами, большими данного, % |

|

|

1 |

От 96,5 до 97,5 |

7 |

От 54 до 59 |

|

2 |

От 87,5 до 89,5 |

10 |

От 46 до 50 |

|

3 |

От 78,08 до 1,5 |

20 |

От 26 до 30 |

|

4 |

От 70,5 до 74,5 |

40 |

От 9 до 12 |

|

5 |

От 64 до 69 |

80 |

От 0 до 0,5 |

9.4 Финишный фильтр

Финишный фильтр улавливает любую подаваемую пыль, которая проходит через испытательный фильтр в процессе запыления фильтра.

Финишный фильтр должен улавливать 98 % подаваемой пыли и не увеличивать ее потери более 1 г в результате изменения влажности в течение одного испытательного цикла.

Конструкция финишного фильтра может быть произвольной и должна соответствовать требованию к эффективности (пылезадерживающая способность более 98 %). Фильтр должен иметь начальную эффективность более 75 % на частицах DEHS размером 0,4 мкм.

10 Проведение испытаний

10.1 Подготовка фильтра к испытаниям

Фильтр должен быть установлен в соответствии с рекомендациями изготовителя и после этого взвешен с точностью до грамма. Внешние элементы (если они предусмотрены) должны иметь те же характеристики, что и при реальной эксплуатации.

Фильтр и элементы его крепления (рамка) должны быть установлены в канале герметично. Плотность установки проверяют визуальным осмотром, при котором утечка не должна быть обнаружена. Если по каким-либо причинам размеры фильтра не позволяют проводить его испытания в стандартных условиях, то допускается соединение двух или более фильтров аналогичного типа так, чтобы вся система не имела утечек. Характеристики такой системы должны быть отражены в протоколе испытания.

10.2 Начальный перепад давления

Значения начального перепада давления должны быть зарегистрированы для 50 %, 75 %, 100 % и 125 % производительности воздушного потока, чтобы построить кривую перепада давления как функцию расхода воздуха. Значения перепада давления должны быть приведены к плотности 1,2 кг/м3 (см. приложение Д).

10.3 Начальная эффективность

10.3.1 Эффективность разряженного фильтрующего материала

Фильтрующий материал фильтра, подготавливаемого к испытаниям, или фильтрующий материал другого аналогичного фильтра, должен быть испытан согласно приложению А.

10.3.2 Определение эффективности

Эффективность для заданного диапазона размеров частиц (между двумя значениями диаметра частиц) должна быть вычислена по формуле

|

|

(3) |

где пi - число частиц i-го диапазона размеров, полученное в сечении канала, расположенного после фильтра;

Ni - число частиц i-го диапазона размеров, полученное в сечении канала, расположенного до фильтра.

Кривая зависимости начальной эффективности от диаметра должна быть нанесена на диаграмме. Диаметры частиц или средний диаметр di - есть среднее геометрическое нижней и верхней границы диаметров в размере i-го диапазона, вычисляемое по формуле

|

|

(4) |

где di - нижняя граница диаметра частиц в размерном диапазоне;

du - верхняя граница диаметра частиц в размерном диапазоне.

Начальную эффективность определяют при заданном (в испытаниях) расходе воздуха и стабильной концентрации частиц, подаваемых генератором аэрозолей, в соответствии с требованиями к ошибке совпадения счетчика частиц, причем результаты каждого измерения в потоке за фильтром должны быть достаточными для получения статистически достоверного результата в приемлемом масштабе времени.

Эффективность определяют сериями не менее чем из 13 измерений длительностью не менее 20 с каждое, последовательно в потоке до и после фильтра. Перед каждым измерением проводят очистку счетчика или отбирают пробу в потоке до и после фильтра без счета частиц, чтобы стабилизировать концентрацию частиц в пробоотборных линиях.

Расчетный цикл для i-го размерного диапазона приведен в таблице 5.

Таблица 5 - Цикл измерений для i-го диапазона размеров

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

|

Измерение до фильтра |

N1,i |

N2,i |

N3,i |

N4,i |

N5,i |

N6,i |

N7,i |

||||||

|

Измерение после фильтра |

N1,i |

N2,i |

N3,i |

N4,i |

N5,i |

N6,i |

Первая единичная эффективность должна быть рассчитана для i-го размерного диапазона по формуле

|

|

(5) |

Серия из 13 измерений дает шесть единичных результатов эффективности (Е1,i ... Е6,i).

Начальная средняя эффективность Е1,i рассчитывается для i-го размерного диапазона по формуле

|

Еi = (Е1,i + Е2,i + Е3,i + Е4,i + Е5,i + Е6,i)/6 |

(6) |

где Еi - начальные средние эффективности фильтра для i-го размерного диапазона.

10.4 Подача пыли на фильтр

10.4.1 Процедура подачи пыли

Фильтр постоянно нагружается стандартной контрольной пылью, и при этом выполняют последовательные измерения падения давления и эффективности фильтра. Дозы для запыления фильтра (приращения массы пыли на фильтре) взвешивают с точностью ±0,1 г и помещают в пылевой лоток. Пыль подается в фильтр при концентрации 70 мг/м3 до тех пор, пока не будет достигнуто значение перепада давления для данной стадии. Пылезадерживающую способность и эффективность определяют после каждого цикла пылевого приращения. Для фильтров с известной средней эффективностью менее 40 % определяют только значение пылезадерживающей способности.

Перед прекращением подачи пыли оставшуюся в пылевом лотке пыль с помощью щетки сметают к захватывающему устройству (трубке) так, чтобы пыль попала в воздушный поток.

Следует создавать вибрацию или постукивать по трубке подачи пыли в течение 30 с. Пыль, подаваемая в фильтр, может быть также оценена взвешиванием оставшейся пыли в трубке. Затем следует повторно подать любую синтетическую пыль с потоком воздуха в канал сечения, расположенного до фильтра, и направить под наклоном по отношению к испытуемому фильтру струю сжатого воздуха.

Испытания останавливают и финишный фильтр взвешивают повторно (с точностью 0,5 г)для определения значения уловленной синтетической пыли и рассчитывают пылезадерживающую способность. Любые пылевые отложения в канале между испытуемым фильтром и финишным фильтром необходимо собрать с помощью мелкой щетки и включить в массу финишного фильтра.

Начальная эффективность и перепад давления определяются перед подачей пыли, в то время как эффективность, перепад давления и пылезадерживающую способность определяют после подачи 30 г пыли и после по крайней мере четырех приблизительно равных пылевых нагрузок (приращений) до конечного перепада давления. Первые 30 г пыли определяют начальную пылезадерживающую способность, а дополнительные пылевые нагрузки (приращения) дадут плавную кривую эффективности и/или пылезадерживающей способности в зависимости от количества подаваемой пыли до конечного падения давления.

В таблице 6 указаны параметры, определяемые в течение процесса подачи пыли.

Таблица 6 - Значения параметров измерений или расчетов после каждого цикла подачи пыли

|

Определяемый параметр |

||||

|

Эффективность |

Задержка |

Пылеемкость |

Падение давления |

|

|

Начальная (перед подачей пыли) |

Да |

Нет |

Нет |

Да |

|

После 30 г пыли (первая подача пыли, дающая начальную пылезадерживающую способность) |

Да |

Да |

Нет |

Да |

|

В конце каждого промежуточного приращения |

Да |

Да |

Нет |

Да |

|

После предыдущего приращения (конечное падение давления) |

Да |

Да |

Да |

Да |

Если оценка пылевых приращений затруднена, то в этом случае подача пыли приблизительно до 100,150,250 и 450 Па перепада давления позволит получить плавную кривую. Фильтр с низким начальным перепадом давления или фильтр с низким ростом давления в зависимости от пылевой нагрузки требуют одной или более точек замеров в начале процесса подачи пыли, в то время как другие фильтры нуждаются в дополнительной точке замера в конце процесса подачи пыли, чтобы распределение измеренных точек было равномерным.

Примечание - При увеличении пылевой нагрузки должно быть отмечено не менее четырех плавно распределенных точек для построения кривой зависимости пылевой нагрузки от перепада давления. Значения пылеемкости, средней эффективности и пылезадерживающей способности в указанных конечных падениях давления определяется линейной интерполяцией из соответствующих графиков.

10.4.2 Пылезадерживающая способность

Пылезадерживающую способность следует определять после каждого цикла подачи пыли.

После достижения каждого последующего перепада давления предварительно взвешенный финишный фильтр удаляют из испытательного стенда и повторно взвешивают. Увеличение массы испытуемого фильтра позволяет вычислить массу пыли, которая удержана им. Пылезадерживающая способность Аj для j-го цикла подачи пыли рассчитывается по формуле

|

Аj = (1 m/Mj) 100 %, |

(7) |

где mj- масса пыли, удержанной испытуемым фильтром (увеличение массы финишного фильтра Dmff и пыль для j-й стадии подачи пыли);

Mj - масса поданной пыли (пылевое приращение Dm), в течение j-й стадии подачи пыли. Испытания останавливают, если пылезадерживающая способность ниже 75 % максимальной пылезадерживающей способности или если два значения ниже 85 % максимального значения. Начальная пылезадерживающая способность рассчитывается после первых 30 г поданной пыли.

Средняя пылезадерживающая способность рассчитывается из по крайней мере пяти отдельных значений, полученных при испытаниях. Среднюю пылезадерживающую способность Am следует вычислять по формуле:

|

Ат = (1/М) × [М1A1 + М2A2 + ... + МnАn], |

(8) |

где М = М1 + М2 +.......+ Мn - полная масса поданной пыли;

М1, М2, ... Мn - пылевые массы, последовательно подаваемые до достижения конечных перепадов давлений DР1, DР2 ... DРn.

Значение пылезадерживающей способности более 99 % указывают в протоколе испытания.

Непрерывная кривая пылезадерживающей способности в зависимости от подаваемой пыли должна строиться с помощью полученных значений пылезадерживающей способности, которые наносят на график по средним точкам соединенных массовых приращений.

10.4.3 Эффективность

Следует определять начальную эффективность (10.3), если возможно, непосредственно после каждого цикла подачи пыли. Все причины утечек должны быть устранены до начала испытаний.

После каждого цикла подачи пыли фильтр продувается в течение 5 мин для сокращения выноса частиц из частично запыленного фильтра и внутренней поверхности канала стенда. Пропускание, вторичный унос или вынос частиц после 5 мин включаются в измерения, т.к. они влияют на определение эффективности.

Эффективность определяют также, как и начальную эффективность (см. 10.3.2) из серии по крайней мере 13 измерений в течение не менее 20 с, проводимых последовательно в сечениях, расположенных до и после испытуемого фильтра. Каждому измерению должна предшествовать воздушная чистка для стабилизации концентрации частиц в пробоотборных линиях.

Среднюю эффективность после каждого цикла подачи пыли рассчитывают для размерного диапазона по формуле

|

Ei,j = (E1i + … + E6i)/6, |

(9) |

где E1j, ... E6i - единичная эффективность для i-го диапазона размеров после цикла подачи пыли;

Ei,j - средняя эффективность для i-го диапазона размеров после j-го цикла подачи пыли.

10.4.4 Средняя эффективность

Средняя эффективность - это усредненная эффективность, учитывающая эффекты постепенной подачи пыли.

Для серии из п циклов подачи пыли средняя эффективность определяется по формуле

|

|

(10) |

где Em,i - средняя эффективность для частиц i-го размерного диапазона для всех циклов подачи пыли;

Ei, j - средняя эффективность для i-го размерного диапазона после j-го цикла подачи пыли;

Mj - масса поданной пыли в течение j-го цикла подачи пыли.

![]()

где п - число циклов подачи пыли.

10.4.5 Пылеемкость

Пылеемкость при заданном конечном падении давления рассчитывают умножением полной массы поданной пыли (с учетом потерь в канале до места установки фильтра) на среднюю пылезадерживающую способность.

11 Погрешности вычислений результатов испытаний

Погрешность средней эффективности, определенная в соответствии с двухсторонним доверительным интервалом среднего значения, основана на 95 %-ном доверительном уровне. В сечении до фильтра при отборе проб число считаемых частиц не должно быть менее 500 в оцениваемом интервале размеров вплоть до 1 мкм в соответствии с ИСО 2854.

|

|

(11) |

|

|

(12) |

|

|

(13) |

|

v = n - 1; |

(14) |

|

|

(15) |

где ![]() - средняя

эффективность;

- средняя

эффективность;

U - погрешность;

Еi - значение эффективности в точке i;

v -число степеней свободы;

![]() - распределение Стьюдента, зависящее от

числа степеней свободы (см. таблицу 7);

- распределение Стьюдента, зависящее от

числа степеней свободы (см. таблицу 7);

п - номер точки, в которой определяется значение эффективности, точка Еi;

d - стандартное отклонение.

Таблица 7 - Распределение Стьюдента в соответствии с ISO 2854

|

Число степеней свободы v = п - 1 |

|

|

|

4 |

3 |

1,591 |

|

5 |

4 |

1,242 |

|

6 |

5 |

1,049 |

|

7 |

6 |

0,925 |

|

8 |

7 |

0,836 |

|

Примечание - 95 %-ный доверительный уровень (a = 0,05). |

||

Полную погрешность средней эффективности для целей классификации рассчитывают по формулам:

|

|

(16) |

|

|

(17) |

где Ui - погрешность средней эффективности для i-го размерного диапазона;

Ui, j - погрешность средней эффективности для i-го размерного диапазона j-го цикла после цикла подачи пыли;

Mj - масса поданной пыли в течение j-го цикла подачи пыли;

п - номер цикла подачи пыли.

12 Отчет

12.1 Общие положения

Отчет об испытаниях должен включать в себя описание методики испытаний и любые отклонения от нее.

В отчете должен быть указан тип и идентификационный номер счетчика частиц, а также метод измерения расхода воздуха.

Отчет должен включать в себя следующее:

-заключение по результатам испытаний;

- измеренные эффективности и их погрешности;

- расчет эффективностей;

-данные и результаты измерений расхода воздуха и перепада давления;

-данные и результаты измерений подачи пыли.

Форма отчета о результатах испытаний приведена в таблицах 8 - 11 и на рисунках 11 - 13.

Таблица 8 - Эффективность и погрешность после различных периодов пылевой нагрузки

|

ЕН 779 - 2002 Эффективность и погрешность после различных периодов пылевой нагрузки |

||||||||

|

Воздушный фильтр: |

||||||||

|

Испытание N: |

||||||||

|

Контрольные аэрозоль: |

||||||||

|

Расход воздуха, м3/с |

||||||||

|

Размер частиц, мкм |

Эффективность, % |

|||||||

|

Интервал |

Среднее значение |

Перепад давления, Па и поданная пыль, г |

||||||

|

Па |

Па |

Па |

Па |

Па |

Па |

Па |

||

|

- |

± |

± |

± |

± |

± |

± |

± |

|

|

- |

± |

± |

± |

± |

± |

± |

± |

|

|

- |

± |

± |

± |

± |

± |

± |

± |

|

|

- |

± |

± |

± |

± |

± |

± |

± |

|

|

- |

± |

± |

± |

± |

± |

± |

± |

|

|

- |

± |

± |

± |

± |

± |

± |

± |

|

|

- |

± |

± |

± |

± |

± |

± |

± |

|

|

- |

± |

± |

± |

± |

± |

± |

± |

|

|

- |

± |

± |

± |

± |

± |

± |

± |

|

|

- |

± |

± |

± |

± |

± |

± |

||

|

Примечание - Погрешность измерений эффективности представлена на 95 %-ном доверительном интервале. |

||||||||

Таблица 9 - Средняя эффективность при различных изменениях перепадов давления

|

ЕН 779 - 2002 - Средняя эффективность при различных изменениях перепадов давления |

||||

|

Воздушный фильтр: |

||||

|

Испытание №: |

||||

|

Контрольный аэрозоль: |

||||

|

Расход воздуха, м3/с |

||||

|

Размер частиц, мкм |

Средняя эффективность, % |

|||

|

Интервал |

Среднее значение |

Конечный перепад давления, Па |

||

|

- |

± |

± |

± |

|

|

- |

± |

± |

± |

|

|

- |

± |

± |

± |

|

|

- |

± |

± |

± |

|

|

- |

± |

± |

± |

|

|

- |

± |

± |

± |

|

|

- |

± |

± |

± |

|

|

- |

± |

± |

± |

|

|

- |

± |

± |

± |

|

|

- |

± |

± |

± |

|

|

Пылеемкость, г |

г |

г |

г |

|

|

Класс фильтра |

- |

- |

- |

|

Таблица 10 - Расход воздуха и перепад давления после различных циклов подачи пыли

|

ЕН 779 - 2002 - Расход воздуха и перепад давления после различных циклов подачи пыли |

||||||||||||

|

Воздушный фильтр: |

||||||||||||

|

Испытание №: |

||||||||||||

|

Контрольный аэрозоль: |

||||||||||||

|

Расход воздуха, м3/с |

||||||||||||

|

Дата |

Поданная пыль |

Измеритель расхода воздуха |

Фильтр |

|||||||||

|

Mtot, |

tf, |

psf, |

Dpf, |

qm, |

t, |

j, |

Ра, |

Р, |

qv |

Dр, |

Dp1,20, |

|

|

Чистый фильтр |

||||||||||||

|

Перепад давления на чистом фильтре пропорционально (qv)n, где п = |

||||||||||||

|

Период пылевой нагрузки |

||||||||||||

|

Обозначения и единицы измерения mtot - полная масса пыли, поданной на фильтр; tf - показания прибора температуры возцушного потока; psf - показания прибора остаточного давления воздушного потока кПа; Dpf - показания прибора перепада давления; qт - расход воздуха по массе; t - температура воздуха до фильтра; j - относительная влажность воздуха до фильтра, %; pа - абсолютное давление воздуха до фильтра; р - плотность воздуха до фильтра; qу - расход воздуха через фильтр; Dр - изменение перепада давления на фильтре; Dр1,20 - перепад давления на фильтре при плотности воздуха 1,20 кг/м3. |

||||||||||||

Таблица 11 - Перепад давления и пылезадерживающая способность после различных циклов подачи пыли

|

ЕН 779-2002 - Перепад давления и пылезадерживающая способность после различных циклов подачи пыли |

|||||||||

|

Воздушный фильтр: |

|||||||||

|

Испытание №: |

|||||||||

|

Контрольный аэрозоль: |

|||||||||

|

Расход воздуха, м3/с |

|||||||||

|

Дата |

Dp1, |

Dm, |

mtot, |

Dр2, |

ть |

т2, |

Dтtf, |

md, |

А, |

|

Масса испытуемого устройства Начальная масса испытуемого устройства (фильтра), г Конечная масса до испытуемого устройства (фильтра), г |

|||||||||

|

Обозначения и единицы измерения Dр1 - перепад давления перед пылевым приращением, Па; Dm - пылевое приращение, г; тtot - полная масса поданной пыли на фильтре, г; Dр2 - перепад давления после пылевого приращения, Па; m1 - масса финишного фильтра перед пылевым приращением, г; m2 - масса финишного фильтра после пылевого приращения, г; Dтtf- прирост массы финишного фильтра, г; md - пыль в канале после фильтра г; А - пылезадерживающая способность, %. |

|||||||||

Таблица 12 - Эффективность и перепад давления неразряженного фильтрующего материала

|

ЕН 779:2002 - Эффективность и перепад давления неразряженного фильтрующего материала |

|||||

|

Воздушный фильтр: |

|||||

|

Испытание №: |

|||||

|

Контрольный аэрозоль: |

|||||

|

Расход воздуха, м3/ч |

|||||

|

Скорость в фильтрующем материале, м/с |

|||||

|

Размер образца фильтрующего материала, м2 |

|||||

|

Размер частиц, мкм |

Образец 1 |

Образец 2 |

Образец 3 |

Среднее значение |

|

|

Эффективность, % |

|||||

|

Интервал |

Среднее значение |

Перепад давления, Па |

|||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

Примечание - Погрешность полученных значений эффективности представлена при 95 %-ном доверительном интервале. |

|||||

Таблица 13 - Эффективность и перепад давления разряженного фильтрующего материала

|

ЕН 779:2002 - Эффективность и перепад давления разряженного фильтрующего материала |

|||||

|

Воздушный фильтр: |

|||||

|

Испытание №: |

|||||

|

Контрольный аэрозоль: |

|||||

|

Расход воздуха, м3/ч |

|||||

|

Скорость в фильтрующем материале, м/с |

|||||

|

Размер образца фильтрующего материала, м2 |

|||||

|

Размер частиц, мкм |

Образец 1 |

Образец 2 |

Образец 3 |

Среднее значение |

|

|

Эффективность, % |

|||||

|

Интервал |

Среднее значение |

Перепад давления, Па |

|||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

- |

± |

± |

± |

||

|

Примечание - Погрешность полученных значений эффективности представлена при 95 %-ном доверительном интервале. |

|||||

|

ЕН 779 - 2002 - РЕЗУЛЬТАТЫ ИСПЫТАНИЙ ВОЗДУШНОГО ФИЛЬТРА |

||||||||

|

Организация, проводящая испытания |

Отчет № |

|||||||

|

ОСНОВНОЕ |

||||||||

|

Испытание № |

Дата испытаний |

Контролер: |

||||||

|

Заказчик испытаний |

Дата получения фильтра: |

|||||||

|

Образец предоставлен |

||||||||

|

ИСПЫТУЕМОЕ УСТРОЙСТВО |

||||||||

|

Модель |

Изготовитель |

Конструкция |

||||||

|

Тип фильтрующего материала: |

Эффективная

|

Габаритные

размеры фильтра |

||||||

|

УСЛОВИЯ ИСПЫТАНИЙ |

||||||||

|

Расход |

Температура, °С |

Относительная

|

Испытательный |

Тип

испытательной |

||||

|

РЕЗУЛЬТАТЫ |

||||||||

|

Начальный

перепад |

Начальная

|

Начальная

|

Пылеемкость,

|

Эффективность

необработанного/ разряженного материала (0,4 мкм, |

||||

|

Конечный перепад Па/ Па/ |

Средняя |

Средняя |

Класс |

|||||

|

Замечания |

||||||||

|

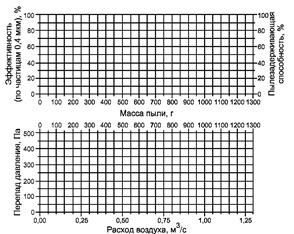

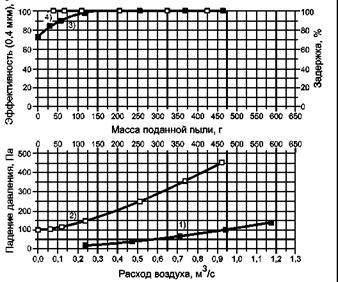

Кривая 4 Пылезадерживающая способность вычисляется как функция от массы подаваемой пыли при данном расходе воздуха |

||||||||

|

Кривая 3 Эффективность (0,4 мкм) вычисляется как функция от массы подаваемой пыли при данном расходе воздуха. |

||||||||

|

Кривая 2 Перепад давления вычисляется как функция от расхода воздуха. |

||||||||

|

Кривая 1 Перепад давления вычисляется как функция от расхода воздуха для чистого фильтра. |

||||||||

|

Примечания - Полученные в результате испытаний характеристики не могут использоваться при прогнозировании характеристик фильтра в условиях эксплуатации. |

||||||||

Рисунок 11 - Итоговый материал отчета

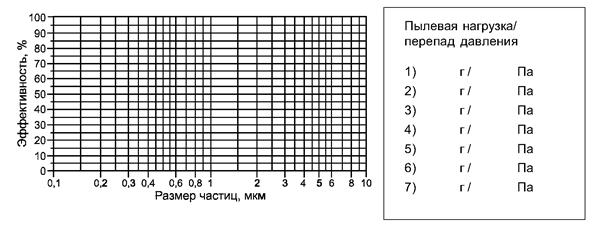

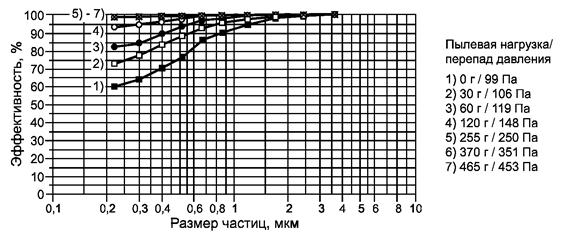

EN 779:2002 - Эффективность после различных периодов пылевой нагрузки

Воздушный фильтр:

Испытание №:

Контрольный аэрозоль:

Расход воздуха: м3/с

Рисунок 12 - Эффективность после различных циклов подачи пыли

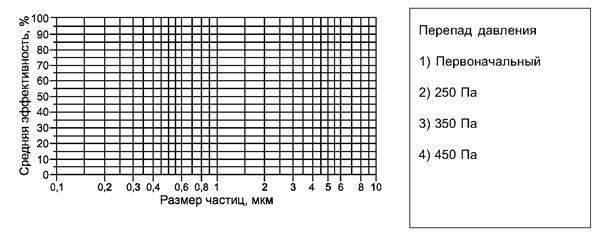

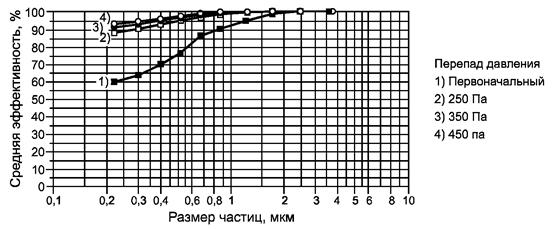

EN 779:2002 - Начальная и средняя эффективность после различных циклов подачи пыли

Воздушный фильтр:

Испытание №:

Контрольный аэрозоль:

Расход воздуха: м3/с

Рисунок 13 - Начальная и средняя

эффективность при различных конечных перепадах

давления на фильтре

Точные формы не требуются, но отчет должен включать в себя указанные пункты. Надписи каждой таблицы и графы предпочтительно должны включать в себя следующее: -тип фильтра;

- обозначение настоящего стандарта;

- номер испытания;

- контрольный аэрозоль;

- контрольный расход воздуха;

- подача пыли, пылеемкость и средняя эффективность должны записываться при конечных перепадах давления 150 и 250 Па для фильтров группы G; для перепадов давления 250, 350 и 450 Па для фильтров группы F; линейная интерполяция или экстраполяция может применяться для того, чтобы привести наиболее близкие измеренные значения к заданному конечному перепаду давления.

12.2 Выводы

Итоговый раздел на одной странице отчета о технических параметрах фильтра должен включать в себя следующую информацию:

- основные данные:

1) наименование организации, проводящей испытания;

2) дата испытания;

3) фамилия, инициалы оператора;

4) номер отчета;

5) требования к испытаниям;

6) изготовитель устройства;

7) дата получения устройства (фильтра).

-данные об изготовителе испытуемого устройства (фильтра):

1)описание устройства;

2) тип, идентификация - маркировка;

3) изготовитель;

4) физическое описание конструкции (например карманный фильтр, число карманов);

5) размеры (ширина, высота, глубина);

6) тип фильтрующего материала, если возможно или допустимо, то должно быть описано следующее:

- идентификационный код (т.е. стекловолокнистый тип АВС123, неорганические волокна типа 123 ABC);

- эффективная фильтрующая поверхность;

- пылеемкость.

7) дополнительная информация, если необходимо;

- данные об испытаниях:

1) расход воздуха;

2) температура и относительная влажность воздуха;

3) тип подаваемой пыли и контрольного аэрозоля;

- результаты испытаний:

1) начальный и конечный перепад давления;

2) начальная и средняя эффективность (0,4 мкм), включая погрешность средней эффективности;

3) начальная и средняя пылезадерживающая способность;

4) пылеемкость;

5) эффективность заряженного и разряженного фильтра;

6) класс фильтра, включая в скобках условия испытаний, если расход воздуха или конечный перепад давления являются нестандартными;

- графики основных технических характеристик:

1) зависимость перепада давления от расхода воздуха для чистого фильтра;

2) зависимость перепада давления от количества поданной пыли;

3) зависимость эффективности (0,4 мкм) от количества поданной пыли;

4) зависимость пылезадерживающей способности от количества поданной пыли.

- специальные замечания:

1) результаты относятся только к испытанному изделию;

2) результаты испытаний не могут быть количественно соотнесены с техническими характеристиками фильтра в реальных условиях эксплуатации;

- в отчете следует:

- округлить числовые значения результатов испытаний до ближайшего целого числа;

- указать среднюю эффективность (0,4 мкм) и не указывать погрешности.

12.3 Эффективность

В дополнение к краткому отчету результаты измерений эффективности должны быть указаны в таблицах и графиках.

Таблицы:

1) эффективность и погрешность для каждого размера частиц после различных циклов подачи пыли (см. таблицу 8);

2) средняя эффективность для каждого размера частиц при различных конечных перепадах давления (пылеемкость и класс фильтра могут быть включены см. таблицу 9);

3) зависимость перепада давления от расхода воздуха и подачи пыли (см. таблицу 10);