| Информационная система |  |

Технический комитет по стандартизации

«Трубопроводная арматура и сильфоны»

(ТК 259)

Закрытое

акционерное общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

СТАНДАРТ ЦКБА

СТ ЦКБА 001-2003

Арматура трубопроводная

ОБЩИЕ ТРЕБОВАНИЯ К ПРОВЕДЕНИЮ

ИСПЫТАНИЙ НА ОГНЕСТОЙКОСТЬ

Санкт-Петербург

2004

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от 02.04.03 г. № 52

3 СОГЛАСОВАН:

- Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259);

- Федеральным государственным учреждением «Всероссийский научно-исследовательский институт противопожарной обороны» (ФГУ ВНИИПО МЧС России).

4 ВВОДИТСЯ ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ с учетом изменений № 1 (2004 г.), № 2 (2014 г.)

Содержание

|

Арматура трубопроводная ОБЩИЕ

ТРЕБОВАНИЯ К ПРОВЕДЕНИЮ |

Дата введения - 2003.07.01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящий стандарт (далее - СТ) распространяется на трубопроводную арматуру (далее - ТА) и устанавливает общие требования к проведению испытаний ТА на огнестойкость в условиях пожара и применяется для установления пределов огнестойкости ТА, предназначенной для работы в нефтяной, газовой и химической промышленности, тепловой и атомной энергетике и других производствах, имеющих повышенную пожароопасность.

Требования относятся к ТА с ручным управлением.

1.2 Настоящий СТ разработан с учетом требований ГОСТ 30247.0 и с использованием отечественного и зарубежного опыта в области испытаний на огнестойкость строительных конструкций, ТА, исполнительных механизмов и других технических устройств при стандартных огневых воздействиях.

1.3 Настоящий СТ включает в себя идентичные основные нормативные положения стандарта ISO 10497.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем СТ использованы ссылки на следующие нормативные документы:

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 6616-94 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 27483-87 Испытания на пожароопасность. Методы испытаний. Испытания нагретой проволокой

ГОСТ 30247.0-94 (ИСО 834-75) Конструкции строительные. Методы испытаний на огнестойкость. Общие требования

ГОСТ Р 8.585-2001 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

ГОСТ Р 12.1.019-2009 ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 12.3.047-2012 ССБТ. Пожарная безопасность технологических процессов. Общие требования. Методы контроля

ISO 10497:2010 Испытания трубопроводной арматуры. Типовые испытания на огнестойкость. Требования

3 ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

3.1 Огнестойкость ТА - интервал времени, в течение которого воздействие стандартного очага пожара не приводит к потере функциональных свойств ТА.

3.2 Предел огнестойкости устанавливается по времени (в минутах) наступления одного или последовательно нескольких, нормируемых для данной конструкции ТА, признаков предельных состояний.

3.3 Предельное состояние ТА по огнестойкости - состояние, при котором она утрачивает свои функциональные свойства в условиях пожара.

3.4 Обозначения и сокращения:

- DN - номинальный диаметр;

- PN - давление номинальное;

- Рпр - давление пробное;

- Рр - давление рабочее;

- ТА - трубопроводная арматура;

- ИА - испытуемая арматура;

- ОК - огневая камера;

- ТЭП - термоэлектрические преобразователи.

4 УСЛОВИЯ ИСПЫТАНИЙ

4.1 Рабочая среда - вода.

4.2 Давление рабочей среды (см. таблицу 1) может быть:

- низким - 0,2 МПа (2 кгс/см2) для арматуры с мягким уплотнением в затворе, рассчитанной на условное давление PN 1,6; 2,5; 4,0 МПа;

- высоким - 75 % от номинального давления при температуре 20 °С для арматуры других типов.

Таблица 1 - Давление рабочей среды при испытаниях на огнестойкость

В МПа (кгс/см2)

|

PN |

Давление воды при испытаниях арматуры на огнестойкость |

|

|

Для ИА с мягким уплотнением в затворе |

Для ИА других типов |

|

|

1,00 (10,00) |

0,20 (2,00) |

0,90 (8,00) |

|

1,60 (16,00) |

0,20 (2,00) |

1,20 (12,00) |

|

2,00 (20,00) |

0,20 (2,00) |

1,50 (15,00) |

|

2,50 (25,00) |

0,20 (2,00) |

1,90 (19,00) |

|

4,00 (40,00) |

0,30 (3,00) |

3,00 (30,00) |

|

5,00 (50,00) |

0,40 (4,00) |

3,80 (38,00) |

|

6,40 (64,00) |

0,48 (4,80) |

5,00 (50,00) |

|

10,00 (100,00) |

0,70 (7,00) |

7,70 (77,00) |

|

15,00 (150,00) |

1,10 (11,00) |

11,20 (112,00) |

|

25,00 (250,00) |

1,80 (18,00) |

19,20 (192,00) |

|

42,00 (420,00) |

3,00 (30,00) |

31,50 и (315,00) |

4.3 Температура пламени - от 750 до 1000 °С.

4.4 Максимальная продолжительность испытаний - 30 минут (время проведения испытаний определено на основании статистических данных о наибольшем времени, необходимом для тушения подавляющего большинства пожаров).

4.5 Испытуемая арматура (ИА) должна быть закрыта и смонтирована в горизонтальном положении.

4.6 ИА в процессе испытаний не должна иметь теплоизоляционного материала за исключением случаев, когда подобная защита является составной частью её конструкции или конструкции деталей.

4.7 На ИА должны быть представлены:

- сборочный чертеж изделия;

- ТУ, в которых дан перечень всех испытаний, в том числе необходимость испытания на огнестойкость по требованию заказчика;

- паспорт изделия;

- программа и методика испытаний на конкретное изделие, разработанная на основании настоящего СТ и требований заказчика.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1 При проведении испытаний необходимо соблюдать правила техники безопасности, установленные в следующих документах:

5.2 Рабочее место должно удовлетворять требованиям ГОСТ 12.1.004, ГОСТ 12.1.005.

5.3 Персонал, проводящий испытания, обязан:

- знать устройство стенда;

- знать техническое описание и инструкцию по эксплуатации стенда, настоящее СТ и документацию на ИА;

- пройти инструктаж по технике безопасности.

6 МЕТОД ОГНЕВЫХ ИСПЫТАНИЙ

6.1 Сущность метода

6.1.1 Сущность метода огневых испытаний заключается в определении времени от начала теплового воздействия на ИА до наступления одного или последовательно нескольких предельных состояний по огнестойкости.

6.1.2 Основные виды предельных состояний ТА по огнестойкости в период теплового воздействия и охлаждения:

- потеря герметичности затвора (утечки свыше норм, установленных ТУ);

- потеря герметичности сальникового уплотнения;

- потеря герметичности уплотнения корпус - крышка;

- потеря способности к рабочим перемещениям «открыто - закрыто»;

- изменение параметров регулирования (для регулирующих клапанов);

- изменения геометрических форм и размеров деталей, препятствующие нормальному функционированию арматуры и т.п.); появление трещин, прогаров и т.п.

Перечень отказов и предельных состояний ТА по огнестойкости выдается заказчиком в ТУ и согласовывается с разработчиком арматуры.

6.2 Принцип метода

Испытания трубопроводной арматуры на огнестойкость предусматривают установку её в закрытом состоянии, заполнение рабочей средой - водой под давлением в соответствии с таблицей 1 и требованиями ТУ, воздействие пламени с температурой 750 ... 1000 °С в течение интервала времени, равного 30 минутам или меньше, что определяется пределом огнестойкости заданных к испытаниям узлов арматуры. Производится регистрация одного или последовательно нескольких предельных состояний по огнестойкости за время испытаний.

По окончании испытаний на огнестойкость (после охлаждения) испытуемая арматура подвергается гидравлическим испытаниям с целью проверки герметичности: корпуса, сальникового уплотнения, соединения корпус - крышка, затвора (наличие - отсутствие протечек). Проверяется выполнение функции «открыто - закрыто» (3 - 4 цикла).

6.3 Стенд для испытаний. Общие требования

6.3.1 Стенд должен включать:

- установку для огневых испытаний ТА;

- систему подачи и сжигания топлива;

- циркуляционную систему с рабочей средой (водой);

- систему контроля, регистрации и регулирования параметров (температуры, давления, протечек).

- оснастку для присоединения ИА к стенду.

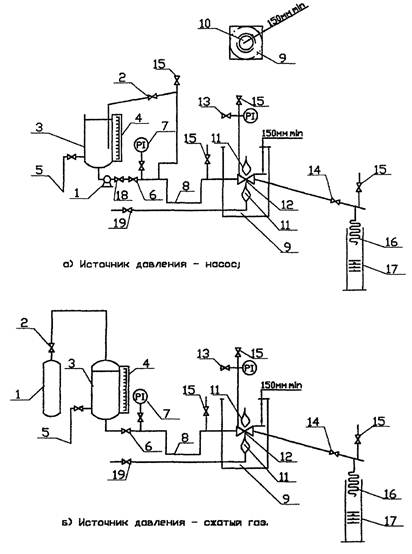

На рисунке 1 приведена рекомендуемая принципиальная схема испытаний ТА на огнестойкость, на рисунке 2 - огневая камера.

В циркуляционной системе рабочей среды (воды) по рисунку 1 а) в качестве источника давления используется насос. Система состоит из оборудования: емкости (поз. 3, 17), насоса или емкости для сжатого газа (поз. 1), арматуры различного функционального назначения (запорная, обратная), измерительных приборов (КИП).

Все используемое оборудование, арматура, КИП перечислено на рисунке 1.

|

1 - Источник давления 2 - Запорный клапан 3 - Емкость для воды 4 - Дифференциальный манометр 5 - Подача воды 6 - Отсечной клапан 7 - Манометр 8 - Трубопровод для сбора пара 9 - Огневая камера 10 - Испытуемая арматура (ИА)

|

11 - Горючий газ, подаваемый из 3-х горелок (минимум) расположенных под углом 120 °С 12 - Датчики температуры (пламени, ИА) 13 - Манометр и клапан сброса давления 14 - Отсечной клапан 15 - Дренажный клапан 16 - Змеевик-конденсатор 17 - Емкость для сбора воды 18 - Обратный клапан 19 - Регулирующий клапан

|

Рисунок 1

- Рекомендуемая принципиальная схема испытания

трубопроводной арматуры на огнестойкость

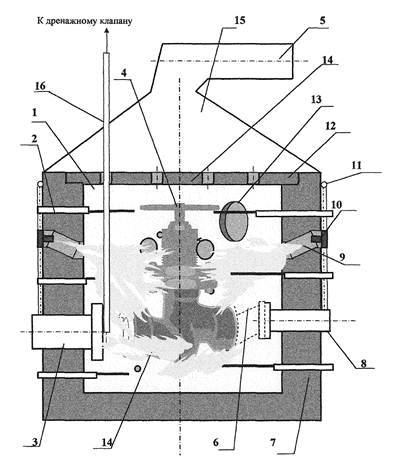

Рисунок 2 - Установка для огневых испытаний

трубопроводной арматуры:

1 - огневая камера; 2 - термоэлектрические

преобразователи;

3 - входной трубопровод рабочей среды; 4 - ИА; 5 - дымоход;

6 - оснастка; 7 - кладка огневой камеры; 8 - выходной трубопровод рабочей

среды;

9 - нагревательный канал форсунки; 10 - форсунка; 11 - воздуховод;

12 - съёмный свод камеры; 13 - смотровой люк; 14 - отверстие в своде;

15 - вытяжной зонт; 16 - трубопровод сброса.

6.3.2 Конкретные типы используемого оборудования арматуры могут быть изменены и дополнены в соответствии с конкретными требованиями разработчиков стенда.

6.3.3 В процессе охлаждения, после испытаний в условиях пожара, через ИА подается вода, давление и расход которой должны быть в соответствии с программой и методикой испытаний на конкретную ИА, при этом, источник напора и диаметры подводящих трубопроводов выбираются так, чтобы обеспечить требуемое по п. 6.5.13 время охлаждения.

6.3.4 Диаметр выходного трубопровода после ИА должен быть равен 15 мм с уклоном, обеспечивающим полный слив воды после ИА.

6.3.5 Перед ОК необходимо предусмотреть трубопровод для сбора пара (поз. 8) для подогрева воды перед ИА, находящейся в ОК.

6.3.6 Испытательное оборудование стенда должно быть таким, чтобы не подвергать ИА внешним воздействиям, способным повлиять на результаты испытания.

6.3.7 Установка должна предусматривать возможность монтажа ИА от DN 6 до DN 400 различных типов.

6.3.8 ОК установки должна иметь конструкцию, обеспечивающую возможность равномерного охвата пламенем ИА.

6.3.9 ОК должна обеспечивать горизонтальный зазор между любой частью ИА и собственной оболочкой не менее 150 мм, а минимальная высота верхней стенки камеры над верхней поверхностью ИА должна равняться 150 мм.

Источник огня должен находиться на расстоянии не меньше 150 мм от ИА.

6.3.10 Требования к системе подачи и сжигания топлива, системе измерения и регистрации параметров испытаний по ГОСТ 30247.0.

6.3.11 Система подачи и сжигания топлива состоит из трубопроводов подачи топлива к форсункам, регулирующей и запорной арматуры.

Форсунки должны быть расположены под углом 120 °С в количестве не менее 3-х штук.

6.3.12 Температурный режим в ОК должен обеспечиваться сжиганием жидкого топлива или газа.

6.3.13 Система подачи и сжигания топлива должна быть регулируемой.

6.4 Требование к системе измерения и регистрации параметров испытаний.

6.4.1 В процессе испытаний измерять и регистрировать следующие параметры:

- температуру среды в огневой камере;

- температуру на поверхности ИА;

- время появления предельных состояний и их вид;

- давление воды;

- негерметичность внешних и внутренних уплотнений ИА.

Приведенный перечень измеряемых параметров может дополняться и изменяться в соответствии с требованиями методов испытаний конструкций конкретных типов.

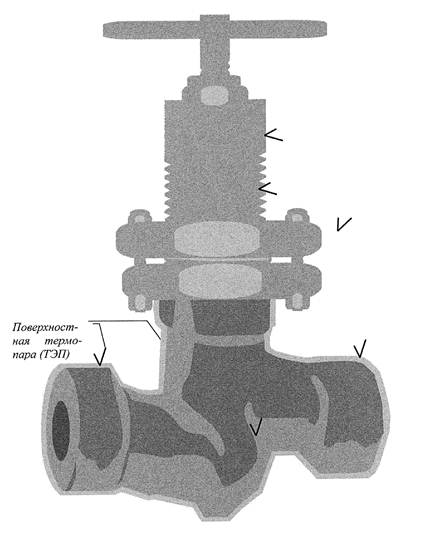

6.4.2 Температуру изделия измерять с помощью термоэлектрических преобразователей (ТЭП) из проволоки диаметром не менее 0,75 мм по ГОСТ Р 8.585. ТЭП на испытуемом изделии устанавливать методом зачеканивания (или конденсаторной приварки) в количестве не менее 3-х штук: в зоне сальникового уплотнения, уплотнения корпус - крышка, на корпусе в зоне затвора. Способ крепления ТЭП должен обеспечивать точность измерения температуры ИА в пределах ±5 %. Схема расстановки ТЭП представлена на рисунке 3.

6.4.3 Максимальную температуру металла ИА определять как среднеарифметическое значение показаний ТЭП, расположенных в установленных местах (по 6.4.2).

6.4.4 Температуру среды в ОК измерять не менее чем в 5-и местах с помощью ТЭП из провода диаметром от 0,75 до 3,2 мм. При этом на каждые 0,5 м длины (или высоты) ОК должен быть установлен хотя бы один ТЭП. Спаянный конец (головка) ТЭП должен устанавливаться на расстоянии 100 мм от поверхности ИА. Расстояние от спаянного конца до стенки огневой камеры должно быть не менее 150 мм.

За среднюю измеренную температуру в ОК принимают среднеарифметичекое значение показаний термопар ОК в момент времени τ.

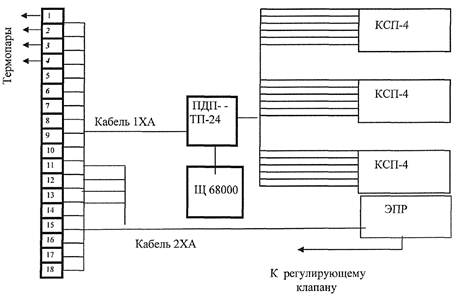

6.4.5 Рекомендуемая система контроля, регистрации и регулирования температуры с применением хромель-алюмелевых ТЭП представлена на рисунке 4.

Она включает в себя:

- ТЭП для контроля температуры ИА, контроля и регулирования температуры в ОК;

- приборов для замера и регулирования температуры;

- переключателя и проводов с соединительными клеммами коммуникационной системы.

В качестве вторичных приборов при замере температуры на изделии хромель-алюмелевыми термопарами могут быть использованы электронные самописцы типа КСП-4, светолучевые осциллографы типа Н117. Контрольным прибором может быть микровольтметр типа Щ-68000, подключённый через переключатель ПДП-ТП-24 параллельно электронным самописцам. Регулирующим прибором может быть электронный потенциометр типа ЭПР.

Рисунок 3 - Принципиальная схема расстановки ТЭП на поверхности ИА.

Регулирование температуры в ОК осуществляется с помощью регулирующего клапана поз. 19 (см. рисунок 1), установленного на линии подачи топлива и срабатывающего от импульса регулирующего прибора (электронный потенциометр ЭПР), замеряющего температуру в камере.

6.4.6 Давление по схеме рисунок 1 измеряется:

- на выходе воды из бака поз. 7 до ОК;

- непосредственно перед ИА в ОК, обеспечивается через клапан сброса поз. 15 (манометр поз. 13).

6.4.7 Для определения негерметичности затвора, сальника и уплотнения корпус - крышка ИА используют:

- ёмкость для воды (поз. 3) с дифманометром (поз. 4);

- ёмкость для сбора воды (поз. 17).

6.4.8 Стенд и контрольно-измерительная арматура, применяемые при испытаниях, должны быть аттестованы на соответствие паспорту или другим техническим документам, содержащим метрологические параметры этого оборудования.

Погрешности измерений должны быть не более:

- давление ±3 %;

- температура ±5 %;

- время ±2 %.

Измерительные приборы должны быть с действующими сроками поверки.

6.4.9 Система измерения и регистрации параметров может быть изменена, дополнена в соответствии с конкретными требованиями разработчиков стенда.

6.5 Подготовка и проведение испытаний

6.5.1 Условия проведения испытаний по ГОСТ 30247.0 (ISO 834) и ISO 10497 изложены в разделе 4.

6.5.2 Подготовка к проведению испытаний включает: монтаж и расстановку ТЭП в огневой камере и на ИА, проверку и отладку системы подачи и сжигания топлива, КИП.

6.5.3 Заполнить систему водой, для этого при частично открытом положении ИА открыть клапан подачи воды поз. 5, обратный клапан поз. 18, отсечные клапаны поз. 6, 14, дренажный клапан поз. 15 для запитки системы водой и вытеснения воздуха. После того как система будет полностью запитана водой, закрыть отсечной клапан поз. 14, дренажные клапаны поз. 15 и клапаны подачи воды поз. 5 Опрессовать систему пробным давлением, равным Pпр = l,4PN. Проверить герметичность оборудования, трубопроводов. Сбросить давление, закрыть ИА.

Рисунок 4 - Измерительная схема стенда

Если ИА имеет верхнее уплотнение золотника, необходимо определить объём воды, который собирается между верхним уплотнением и нижним при закрытом клапане. Предполагается, что этот объём в период огневых испытаний пройдет через затвор ИА в мерную ёмкость поз. 17.

При расчете истинной протечки через затвор этот объём воды необходимо вычесть из общей протечки через затвор, собранной в ёмкости поз. 17.

6.5.4 Повторно опрессовать систему при закрытой ИА давлением, принимаемым по таблице 1:

- для ИА с мягким уплотнением в затворе 0,2 МПа,

- для ИА других типов - давление опрессовки должно быть 75 % от PN.

Указанное давление должно сохраняться в период горения и остывания, хотя допускаются и краткосрочные моментальные падения давления до 50 % от испытательного давления при условии, что восстановление требуемого значения давления происходит в течении 2-х минут.

6.5.5 Записать показания дифманометра поз. 4. Слить воду из ёмкости поз. 17.

6.5.6 Настроить испытательную систему на поддержание требуемых характеристик давления и температуры во время проведения испытаний.

6.5.7 Открыть подачу топлива на горелки, зажечь их и отрегулировать пламя регулирующим клапаном поз. 19.

6.5.8 Следить за тем, чтобы средняя температура показаний 2-х термопар, измеряющих температуру пламени, достигала 750 °С в течении 2-х минут после начала периода горения после зажигания горелок.

Поддерживать среднюю температуру горения в пределах от 750 до 1000 °С, не допуская её снижения ниже 700 °С в течении 30 минут.

6.5.9 Средняя температура корпуса ИА должна быть 650 °С в течении 17 минут от начала периода горения. Для остального периода горения поддерживать среднюю температуру минимум 650 °С, не допускать её падения ниже 560 °С.

6.5.10 В процессе испытания измерять и регистрировать следующие показатели:

- время начала испытаний (момент зажигания горелок);

- температуру среды в огневой камере и испытуемом изделии в начале испытаний и через каждые 2-х минутные интервалы на протяжении всего периода испытаний (для каждой установленной ТЭП);

- давление (показания манометров поз. 7 и поз. 13);

- негерметичность затвора и внешних уплотнений (п. 6.5.12);

- время наступления предельных состояний ИА по огнестойкости;

- результаты визуальных наблюдений за явлениями, имевшими место в ходе испытаний и способными повлиять на результаты испытаний (нарушения геометрии, целостности корпусных деталей, состояние привода и т.п.)

Приведённый перечень измеряемых параметров и регистрируемых явлений может дополняться и изменяться в соответствии с требованиями заказчиков.

6.5.11 После проведения огневых испытаний (30 минут) отключить подачу горючего.

6.5.12 Сразу же определить количество воды, собранное в ёмкости поз. 17, и установить общую протечку через затвор ИА за время горения. Если ИА имеет верхнее уплотнение золотника, необходимо уменьшить протечку через затвор (см. п. 6.5.3.). Продолжить собирать воду в ёмкость поз. 17 для определения количества общих внешних протечек во время периода горения и охлаждения. Они определяются, как разность объёма воды, находившейся в ёмкости поз. 4 и ёмкости поз. 17. Разность объёмов является общей протечкой через внешние уплотнения.

Внешние протечки определяются при открытом положении ИА.

6.5.13 В течении 5 минут после гашения огня охладить клапан водой до температуры внешней поверхности корпуса ниже 100 °С. Время охлаждения не должно превышать 10 минут.

Зарегистрировать время, потребовавшееся для охлаждения ИА.

6.5.14 Для арматуры с мягким уплотнением в затворе снизить давление на уровне минимального давления испытания, равного 0,2 МПа, замерять протечки в седле в течение 5 минут.

6.5.15 Установить максимальное давление, закрыть дренажный клапан поз. 14. Открыть испытательный клапан, преодолев давление до полного открытия.

6.5.16 Установить максимальное давление и замерять негерметичность внешних уплотнений в течении 5 минут.

6.5.17 Демонтаж ИА произвести после полного остывания (температура стенок не более 50 °С).

6.5.18. После испытания на огнестойкость ИА подвергнуть гидравлическим испытаниям на прочность корпуса и герметичность затвора сальникового узла и соединения корпус - крышка.

Произвести 3 - 4 цикла «открыто - закрыто».

6.5.19. Произвести разборку ИА и оценить состояние уплотнений в затворе, сальнике, в соединении корпус - крышка, а также других деталей и узлов.

6.6 Оценка результатов испытаний

6.6.1. За результат одного испытания принимают время (в минутах) достижения предельного состояния ИА. Виды предельных состояний при испытании арматуры на огнестойкость в соответствии с п. 6.1.2.

6.6.2. Значения средних величин протечек, внутренних и внешних, в узлах арматуры с мягким уплотнением в затворе во время процесса горения и после охлаждения приведены в таблицах 2 и 3.

Таблица 2 - Значения средних величин протечек через затвор ИА

|

Протечки через затвор ИА, мл/DN в мин |

||

|

Во время горения |

После охлаждения |

|

|

Арматура с мягким уплотнением в затворе |

Арматура других типов |

Арматура с мягким уплотнением в затворе |

|

4 |

16 |

1,6 |

Таблица 3 - Значения средних величин протечек во внешнюю среду

|

Протечки во внешнюю среду, мл/DN в мин |

|||

|

В период горения и охлаждения |

После испытаний |

||

|

Арматура с мягким уплотнением в затворе |

Арматура других типов |

До DN 200 включительно |

Свыше DN 200 |

|

1 |

4 |

Не более 20 |

Не более 200 |

6.7 Контрольная проверка

6.7.1 Контрольная проверка производится в объеме приемосдаточных испытаний с целью подтверждения работоспособности ТА после нахождения ее в условиях соответствующего испытательного режима.

6.8 Оформление результатов испытаний. Протокол испытаний

6.8.1 Результаты испытаний оформляют в виде протокола, который является приложением к отчёту об испытаниях по оценке огнестойкости ТА.

6.8.2. Протокол должен содержать:

- наименование организации, проводящей испытания;

- наименование организации-заказчика;

- дату испытаний на огнестойкость;

- номер чертежа ИА;

- рабочий чертёж ИА;

- наименование нормативного документа на методы проведения испытаний;

- запись контролируемых параметров, результаты их обработки и оценку;

- результаты визуальных наблюдений за явлениями, имевшими место в ходе испытаний и способными повлиять на результаты испытаний;

- подробное описание характера отказа и условий, в которых произошёл отказ, предложения о необходимости и объёме проведения повторных испытаний или доработки изделия;

- заключение об огнестойкости трубопроводной арматуры, работоспособности узлов, отдельных деталей и изделия в целом.

7 РАСПРОСТРАНЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ ТА ПРИ ОГНЕВОМ ВОЗДЕЙСТВИИ НА ДРУГИЕ ИЗДЕЛИЯ ОДНОЙ БАЗОВОЙ КОНСТРУКЦИИ

7.1 Все изделия одной базовой конструкции считаются испытанными на огнестойкость, если испытана арматура, имеющая DN и PN в соответствии с таблицами 4 и 5.

7.2 При выполнении требований 7.1 допускается распространить результаты испытаний на огнестойкость ТА, изготовленной из ферритных сталей, на арматуру, изготовленную из аустенитных сталей.

7.3 Корпуса ТА, находящиеся под давлением, и выполненные из других конструкционных материалов по сравнению с испытанным изделием, требуют полного испытания представителя типоразмера и типового ряда давлений по таблицам 4 и 5.

7.4 Допускается распространить результаты испытаний на огнестойкость ТА с болтовыми соединениями, выполненными из легированных сталей, на ТА с болтовыми соединениями из аустенитных сталей, но не наоборот.

7.5 Любые замены неметаллических материалов в уплотнении седел и запорного органа, седел и корпуса, уплотнения корпуса потребуют повторного подтверждения работоспособности при огневом воздействии.

Таблица 4 - Распространение результатов испытаний по DN

|

DN испытуемой арматуры |

DN, на которые распространяются результаты испытаний |

|

8 |

8, 10, 15 |

|

10 |

10, 15, 20 |

|

15 |

15, 20, 25 |

|

20 |

20, 25, 32, 40 |

|

25 |

25, 32, 40, 50 |

|

32 |

32, 40, 50, 65 |

|

40 |

40, 50, 65, 80 |

|

50 |

50, 65, 80, 100 |

|

65 |

65, 80, 100, 125 |

|

80 |

80, 100, 125, 150 |

|

100 |

100, 125, 150, 200 |

|

125 |

125, 150, 200, 250 |

|

150 |

150, 200, 250, 300 |

|

200 |

200, 250, 300, 350, 400 |

|

250 |

250, 300, 350, 400, 450, 500 |

|

300 |

300, 350, 400, 450, 500, 600 |

|

350 |

350, 400, 450, 500, 600, 700 |

|

400 |

400 и далее |

Таблица 5 - Распространение результатов испытаний по PN

|

PN испытуемой арматуры, МПа (кгс/см2) |

PN, на которые распространяются результаты испытаний МПа (кгс/см2) |

|

1,0 (10,0) |

1,0; 1,6 (10,0; 16,0) |

|

1,6 (16,0) |

1,6; 2,5 (16,0; 25,0) |

|

2,5 (25,0) |

2,5; 4,0 (25,0; 40,0) |

|

4,0 (40,0) |

4,0; 6,0; 10,0 (40,0; 60,0; 100,0) |

|

6,0 (60,0) |

6,0; 10,0 (60,0; 100,0) |

|

10,0 (100,0) |

10,0; 15,0 (100,0; 150,0) |

|

15,0 (150,0) |

15,0; 26,0 (150,0; 260,0) |

|

26,0 (260,0) |

26,0; 42,0 (260,0; 420,0) |

|

42,0 (420,0) |

42,0 (420,0) |

Библиография

1 М.В. Алексеев, П.Г. Демидов и др. Основы пожарной безопасности, «Высшая школа», 1971, 248 с.

2 А.Н. Баратов, Е.Н. Иванов и др. Пожарная безопасность. Взрывобезопасность. Справочник, «Химия», 1987, 270 с.

3 В.И. Трембовия, Е.Д. Фингер и др. Теплотехнические испытания котельных установок. М., Энергоатомиздат, 1991.

4 Л.К. Гусаченко и др. Моделирование процессов горения твёрдых топлив. Сибирское отделение изд. «Наука», 1985 г.

5 Огнестойкость арматуры. What does it take to be firesafe Hendrich by Michael S.//Valve Mag - 1990, - 2, № 2, c.18, 20 ... 23. - Англия.

6 Испытание клапанов на огнестойкость. Testing of Valves and actuators for fire environments Wright Joseph B. «Proc. 2 nd Int, Conf/Dev/Valves and Actuators Fluid Contr., Manchester, 28 - 30/March, 1988, «Cranfild e.a., 1988, 17 - 25 - (англ.).

7 Технические условия поставки арматуры. Арматура для горючих жидкостей. Требования и испытания. Technische Lieferbedingunen für Armaturen. Armaturen für brenbare Flüssigkeiten Anforderunger und Prüfung. DIN 3230 - 87, Teil 6, ФРГ.

8 Испытания трубопроводной арматуры. Diagnoseprüfungen an Armaturen zur feststellung des Abtuellen funkfionszustandes/Schmidt F.W.//TU. - 1990, - 31 № 2/- с/51 ... 55.

9 A.C. Розовский, B.M. Смирнов. Причины загораний кислородной арматуры высокого давления и пути повышения её пожаробезопасности.//Химическое и нефтяное машиностроение. - 1990, - № 3. - с. 8 ... 10 .

10 Развитие арматуростроения.. Trends in today’s control valves/Reeve Alan/«Contr. And Instrum.», 1987, 19, № 7, 35 ... 36 (англ.).

11 Тенденция развития арматуростроения. Tendencies in Valve design. Wlyand Manfred. «3R Inf.», 1986, 25, № 12, 667 - 676 (немец., ред. Англ.).

12 Новые конструкции трубопроводной арматуры.//Химическое и нефтяное машиностроение. - 1964, - № 9.

13 Трубопроводная арматура. Tenth annual control Valve update/Adamc Mark. «l. and CS. Ind. Process. Contr. Mag.», 1986, 59, № 1, 49 ... 51 (англ.)

14 Механизмы исполнительные электрические для АЭС. Программа и методика испытаний на пожароопасность. Ояа.476.531. АСУ ТП АС. (Чувашия).

15 О.А. Симонов. Исследование параметров теплообмена между очагом пожара и резервуаром со сжиженным углеводородным газом. УДК 614. 841.413.

16 НПБ 236-97. Огнезащитные составы для стальных конструкций. Общие требования. Метод определения огнезащитной эффективности. МВД Российской Федерации ГПС.

17 М.А. Михеев, И.М. Михеева. Основы теплопередачи. М., «Энергия», 1973, 320 с.

18 В.П. Исаченко, В.А. Осипова, и др. Теплопередача. М., «Энергия», 1981, 416 с.

19 А. Я. Корольченко. Пожаровзрывоопасность веществ и материалов и средства их тушения. Справочник. Ч.1 - М.; Асс. «Пожнаука», 2000, 709 с.

20 СНиП 2.01.02-85. Противопожарные нормы. М., 1985.

21 А.Г. Блох. Теплообмен в топках паровых котлов, Л. Энергоатомиздат. Ленинградское отделение, 1984.

22 А.Н. Безгрешков. Расчёт паровых котлов в примерах и задачах. Тепловые электрические станции. М. Энергоиздат, 1991.

23 А.К. Микеев. Пожарная охрана. Том 11, 1990. (ВИНИТИ).

Лист регистрации изменений

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

______________ подпись |

В.А. Айриев |

|

|

Первый

заместитель |

______________ подпись |

Ю.И. Тарасьев |

|

Заместитель

генерального директора - |

______________ подпись |

B.В. Ширяев |

|

Начальник отдела стандартизации 121 |

______________ подпись |

C.Н. Дунаевский |

|

Исполнители: |

______________ подпись |

|

|

Начальник лаборатории 154 |

______________ подпись |

Г.И. Сергевнина |

|

Инженер-исследователь 1 категории |

______________ подпись |

О.С. Сахарова |

|

СОГЛАСОВАНО: |

|

|

|

Председатель ТК 259 |

______________ подпись |

М.И. Власов |

|

СОГЛАСОВАНО: |

|

|

|

Заместитель

начальника |

письмом № 43/3.2-522 от 22.03.04 |

И.А. Болодьян |