| Информационная система |  |

Документы по стандартизации

Конструкции металлические

СТАНДАРТ ОРГАНИЗАЦИИ

КОНСТРУКЦИИ СТАЛЬНЫЕ СТРОИТЕЛЬНЫЕ

БОЛТОВЫЕ СОЕДИНЕНИЯ

Проектирование и расчет

СТО-0041-2004

Москва

Предисловие

1 РАЗРАБОТАН ЗАО Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций им. Мельникова (ЗАО «ЦНИИПСК им. Мельникова»)

ОАО Научно-исследовательский и проектный институт «Промстальконструкция»

2 ВНЕСЕН организациями-разработчиками Стандарта

3 ПРИНЯТ на научно-техническом Совете ЦНИИПСК им. Мельникова от 25 ноября 2004 г. с участием представителей организации-разработчика Стандарта

4 ВВЕДЕН впервые

5 ПЕРЕИЗДАНИЕ ноябрь 2005 г.

6 Разработка, согласование, утверждение, издание (тиражирование), обновление (изменение или пересмотр) и отмена настоящего стандарта производятся организациями-разработчиками

СОДЕРЖАНИЕ

Настоящий стандарт разработан в соответствии с Федеральным законом «О техническом регулировании» № 184-ФЗ и предназначен для применения всеми подразделениями ЗАО «ЦНИИПСК им. Мельникова» и ОАО НИПИ «Промстальконструкция», специализирующимися на разработке проектов КМ и КМД, диагностике, ремонте и реконструкции промышленных зданий и сооружений различного назначения.

Стандарт может применяться другими организациями, если эти организации имеют сертификаты соответствия, выданные Органами по сертификации в системе добровольной сертификации, созданными организациями-разработчиками стандарта.

Организации-разработчики не несут никакой ответственности за использование данного стандарта организациями, не имеющими сертификатов соответствия.

Необходимость разработки стандарта продиктована тем, что опыт, накопленный организациями-разработчиками стандарта, а также отечественными предприятиями и организациями в области проектирования, изготовления и выполнения стальных конструкций с монтажными соединениями на болтах, содержится в различных нормативных документах, рекомендациях, ведомственных правилах и других, частично устаревших и не охватывающих в целом проблему безопасной эксплуатации промышленных зданий и сооружений различного назначения.

Основной целью разработки стандарта является создание современной нормативной базы по вопросам проектирования и расчета стальных конструкций с соединениями на болтах.

Замечания и предложения по дополнению и изменению настоящего стандарта просим направлять по адресам:

117393 Москва, ул. Архитектора Власова, 49, ЗАО «ЦНИИПСК им. Мельникова», факс 960-22-77, телефоны для справок: 128-77-77, 120-10-21;

127473 Москва, ул. Садовая Самотечная, 13, ОАО НИПИ «Промстальконструкция», телефоны (факс) для справок 200-17-02, 684-32-65.

СТАНДАРТ ОРГАНИЗАЦИИ

|

Конструкции стальные строительные БОЛТОВЫЕ СОЕДИНЕНИЯ Проектирование и расчет |

Утвержден и введен в действие:

Приказом ЗАО «ЦНИИПСК им. Мельникова» от 09 декабря 2004 г. № 204

Приказом ОАО НИПИ «Промстальконструкция» от 21 декабря 2004 г. № 38

Дата введения 2005-01-01

1 Область применения

1.1 Настоящий стандарт распространяется на проектирование и расчет стальных конструкций с монтажными соединениями на болтах, в том числе высокопрочных, предназначенных для несущих и ограждающих конструкций зданий и сооружений различного назначения, воспринимающих постоянные, временные и особые нагрузки в климатических районах с расчетной температурой до -65 °С и сейсмичностью до 9 баллов, эксплуатируемых как в слабоагрессивных, так и в среднеагрессивных и агрессивных средах с применением защитных металлических покрытий.

1.2 В стандарте изложены основные положения по проектированию и расчету соединений на болтах, работающих на срез и растяжение, приведены области рационального применения болтов различных диаметров и классов прочности.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

Федеральный закон «О техническом регулировании» от 27 декабря 2002 г. № 184-ФЗ

СТО-0031-2004 Конструкции стальные строительные. Болтовые соединения. Сортамент и области применения

ГОСТ 7798-70 Болты с шестигранной головкой класса точности В. Конструкция и размеры

ГОСТ 7805-70 Болты с шестигранной головкой класса точности А. Конструкция и размеры

ГОСТ 1759.4-87 Болты, винты и шпильки. Механические свойства и методы испытаний

ГОСТ 1759.5-87 Гайки. Механические свойства и методы испытаний

ГОСТ 5915-70 Гайки шестигранные класса точности В. Конструкция и размеры

ГОСТ 5927-70 Гайки шестигранные класса точности А. Конструкция и размеры

ГОСТ 11371-78 Шайбы. Технические условия

ГОСТ 22353-77 Болты высокопрочные класса точности В. Конструкция и размеры

ГОСТ 22354-77 Гайки высокопрочные класса точности В. Конструкция и размеры

ГОСТ 22355-77 Шайбы класса точности С к высокопрочным болтам

ГОСТ 22356-77 Болты и гайки высокопрочные и шайбы. Общие технические требования

ГОСТ 24379.0-80 Болты фундаментные. Общие технические условия

ГОСТ 24379.1-80 Болты фундаментные. Конструкция и размеры

ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия

ГОСТ Р 51163-98 Покрытия термодиффузионные цинковые на крепежных и других мелких изделиях. Общие требования и методы контроля

ГОСТ 9.303-84 Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 1759.1-82 Болты, винты, шпильки, гайки и шурупы. Допуски, методы контроля размеров и отклонений формы и расположения поверхностей

СНиП II-23-81* Стальные конструкции. Нормы проектирования. Издание 1991 г.

Пособие по проектированию стальных конструкций, 1991 г. (к СНиП II-23-81*)

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СНиП 2.03.11-85 Защита строительных конструкций от коррозии

СНиП 2.09.03-85 Сооружения промышленных предприятий

3 Материалы

3.1 Стальной прокат для элементов конструкций с соединениями на болтах следует применять в соответствии с требованиями главы СНиП II-23-81*, приложение 1, издание 1991 г.

3.2 Для соединений строительных металлических конструкций следует применять крепеж, удовлетворяющий требованиям СТО-0031-2004.

4 Расчетные сопротивления соединений

4.1 Расчетные сопротивления одноболтовых соединений срезу Rbs и растяжению Rbt следует определять по формулам, приведенным в табл. 1.

|

Условное обозначение |

Расчетные формулы для болтов классов прочности |

|||||

|

5.6 |

5.8 |

8.8 |

10.9 |

высокопрочные |

||

|

Срез |

Rbs |

0,38Rbun |

0,4Rbun |

|||

|

Растяжение |

Rbt |

0,42Rbun |

0,4Rbun |

0,5Rbun |

||

|

Rbun - нормативное сопротивление стали болтов, принимаемое равным временному сопротивлению σb по стандартам на болты. |

||||||

4.2 Расчетные сопротивления одноболтовых соединений смятию соединяемых элементов Rbp из стали с пределом текучести до 440 МПа следует определять по формулам, приведенным в табл. 2.

|

Расчетные формулы одноболтовых соединений по смятию Rbp при расстояниях а вдоль усилия от края элемента до центра ближайшего отверстия |

|||

|

а ≥ 3do |

2do ≤ a < 3do |

1,5do ≤ a < 2da |

|

|

1 |

0,94Run |

0,94Run |

0,94Run |

|

2 |

1,48Run |

1,48Run |

1,17Run |

|

3 |

1,58Run |

1,48Run |

1,17Run |

|

Run - временное сопротивление стали соединяемых элементов разрыву; d0 - номинальный диаметр отверстия. |

|||

4.3 Болты в соединениях следует размещать в соответствии с табл. 3.

4.4 Номинальные диаметры отверстий для болтов различных диаметров приведены в таблице 4.

|

Номинальные диаметры отверстий, мм при диаметре стержня болта, мм |

||||||

|

12 |

16 |

20 |

22 |

24 |

27 |

|

|

Фрикционные |

13 |

17 |

21 |

23 |

25 |

28 |

|

14 |

19 |

23 |

24 |

28 |

30 |

|

|

15 |

20 |

24 |

26 |

30 |

33 |

|

|

Срезные и фрикционно-срезные |

13 |

17 |

21 |

23 |

25 |

28 |

|

14 |

18 |

22 |

24 |

26 |

29 |

|

|

15 |

19 |

23 |

25 |

27 |

30 |

|

|

Фланцевые |

- |

- |

22 |

- |

27 |

30 |

|

- |

- |

23 |

- |

28 |

31 |

|

4.5 В срезных и фрикционно-срезных соединениях резьба болта должна находиться вне отверстия или в отверстии на глубине не более половины толщины прилегающего к гайке элемента.

5 Срезные соединения

5.1 При действии продольной силы, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. При действии на соединение изгибающего момента распределение усилий между болтами следует принимать пропорционально расстояниям от центра тяжести соединения до оси рассматриваемого болта (при треугольных эпюрах распределения усилий между болтами).

5.2 Болты, работающие на срез от одновременного действия продольной силы и изгибающего момента, необходимо проверять на равнодействующее усилие.

5.3 Расчетное усилие, которое может быть воспринято одним болтом, следует определять по формулам:

на срез - Nbs = Rbs · γbs · Ab · ns (1)

на смятие - Nbp = Rbp · γ1 · γ2 · Σt · db (2)

Rbs - принимается по табл. 1;

Rbp - принимается по табл. 2;

γbs, γ1 - коэффициенты условий работы соединения, зависящие от разности номинальных диаметров отверстий и болтов δ и принимаемые равными:

γbs - 0,9 - при δ = 1,0 - 3,0 мм,

1,0 - при δ ≤ 0,3 мм;

γ1 - 0,90 - при δ = 3,0 мм,

0,95 - при δ = 2,0 мм,

1,00 - при δ = 1,0 мм,

1,05 - при δ ≤ 0,3 мм;

γ2 - коэффициент условий работы соединения, зависящий от расстояний между центрами отверстий и от края элемента до центра ближайшего отверстия и принимаемый по табл. 5;

Ab - площадь сечения болта;

ns - число расчетных срезов одного болта;

Σt - наименьшая суммарная толщина элементов, сминаемых в одном направлении;

db - номинальный диаметр болта.

|

Расстояние b между центрами отверстий |

Расстояние а от края элемента до центра ближайшего отверстия |

Коэффициент условий работы соединения γ2 |

|

2,0do ≤ b < 2,5do |

1,5do ≤ a < 2,0do |

0,90 |

|

2,5do ≤ b < 3,0do |

2,0do ≤ a < 2,5do |

0,95 |

|

3,0do ≤ b < 3,5do |

2,5do ≤ a < 3,0do |

1,00 |

|

b ≥ 3,5do |

а ≥ 3,0do |

1,05 |

|

do - номинальный диаметр отверстия |

||

В многорядных (вдоль усилия) соединениях при значениях расстояний b, промежуточных между указанными в табл. 5, коэффициент γ2 следует определять линейной интерполяцией.

5.4 Количество n болтов в соединении при действии продольной силы N следует определять по формуле

![]() (3)

(3)

Nmin - меньшее из значений расчетных усилий Nbs и Nbp для одного болта, вычисленных по формулам (1) и (2).

5.5 В креплениях одного элемента к другому через прокладки, а также в креплениях с односторонней накладкой количество болтов должно быть увеличено против расчета на 10 %.

5.6 Расчет на прочность соединяемых элементов, ослабленных отверстиями под болты, следует выполнять с учетом полного ослабления сечений отверстиями.

6 Фрикционные соединения

6.1 Фрикционные соединения следует рассчитывать в предположении передачи действующих в стыках и прикреплениях усилий через трение, возникающее по соприкасающимся плоскостям соединяемых элементов от натяжения болтов на расчетное усилие.

6.2 При действии продольной силы, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. При действии на соединение изгибающего момента, распределение усилий между болтами следует принимать равномерным (при прямоугольных эпюрах распределения усилий между болтами).

6.3 Расчетное усилие Qbh, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним болтом, следует определять по формуле

![]() (4)

(4)

μ - коэффициент трения, принимаемый по табл. 6;

γh - коэффициент надежности, принимаемый по табл. 6,

γb - коэффициент условий работы соединения, зависящий от количества болтов n, необходимых для восприятия расчетного усилия, принимаемый равным:

0,8 при n < 5,

0,9 при 5 ≤ n < 10,

1,0 при n ≥ 10;

p - усилие предварительного натяжения болтов, определяемое по формуле

Rbh - расчетное сопротивление растяжению высокопрочных болтов при их предварительном натяжении;

Abn - площадь сечения болта нетто

Таблица 6

|

Коэффициент трения, μ |

Коэффициенты γh при нагрузке и при разности номинальных диаметров отверстий и болтов δ, мм |

||

|

динамической и при δ = 3 ÷ 6; статической и при δ = 5 ÷ 6 |

динамической и при δ = 1; статической и при δ = 1 ÷ 4 |

||

|

1 Дробеметный, дробеструйный или пескоструйный двух поверхностей без консервации |

0,58 |

1,35 |

1,12 |

|

2 То же, с консервацией (металлизацией распылением цинка или алюминия) |

0,50 |

1,35 |

1,12 |

|

3 Газопламенный двух поверхностей без консервации |

0,42 |

1,35 |

1,12 |

|

4 Дробеметный, дробеструйный или пескоструйный одной поверхности, стальными щетками - другой поверхности |

0,42 |

1,35 |

1,12 |

|

5 Стальными щетками двух поверхностей без консервации |

0,35 |

1,35 |

1,17 |

|

6 Без обработки или с консервацией грунтом |

0,25 |

1,70 |

1,30 |

|

7 Окрашенные поверхности |

0,18 |

1,70 |

1,30 |

После дробеметной, дробеструйной или пескоструйной обработки контактных поверхностей на заводе-изготовителе металлоконструкций, повторную обработку на монтаже допускается производить стальными щетками по истечении не более 12 месяцев. При этом расчетное значение коэффициента трения принимается равным μ = 0,42, γh - как для газопламенного способа очистки.

Для конструкций с цинковым покрытием из расплава, с последующей очисткой на монтаже стальными щетками, расчетное значение коэффициента трения принимается равным μ = 0,35, γh - как для способа очистки стальными щетками.

6.4 Количество n болтов в соединении при действии продольной силы N следует определять по формуле

![]() (7)

(7)

nf - количество поверхностей трения соединяемых элементов.

6.5 Расчет на прочность соединяемых элементов, ослабленных отверстиями под болты, следует выполнять с учетом того, что половина усилия, приходящегося на каждый болт в рассматриваемом сечении, уже передана силами трения. При этом проверку ослабленных сечений следует производить: при динамических нагрузках - по площади сечения нетто An, при статических нагрузках - по площади сечения брутто A при An ≥ 0,85А либо по условной площади Ас = 1,18Ап при Аn < 0,85А.

6.6 Расчет на выносливость фрикционных соединений следует выполнять в соответствии с требованиями п. 9.2 СНиП II-23-81*, относя эти элементы к I-й группе конструкций (табл. 2).

6.7 В двухсрезных фрикционных соединениях, воспринимающих статические нагрузки, допускается применение в средних элементах увеличенных до dон < dос ≤ 1,3dон или овальных отверстий с большой осью овала до 2,5dон, при этом расчетное усилие Qbh следует определять по формуле

![]() (8)

(8)

γF - коэффициент, зависящий от формы и размеров отверстий, принимаемый равным:

0,87 - при doc ≤ 1,3dон или овальных отверстий с большой осью овала до 1,45dон;

0,70 - при овальных отверстиях с большой осью овала до 2,5dон;

γδ - коэффициент, зависящий от толщины накладок в двухсрезных соединениях, принимаемый равным:

1,0 - при толщине накладок t ≥ 0,7dон,

0,95 - при 0,6dон ≤ t < 0,7dон,

0,84 - при 0,4dон ≤ t < 0,6dон;

dон - номинальный диаметр отверстий в накладках;

doc - номинальный диаметр отверстий в средних элементах.

7 Фрикционно-срезные соединения

7.1 Фрикционно-срезные соединения применяются в конструкциях, в которых перемещения сдвига в соединениях регламентированы разностью номинальных диаметров отверстий и болтов δ ≤ 2 мм в случае воздействия усилий одного знака с коэффициентом асимметрии напряжений ρ > 0, а также при воздействии знакопеременных усилий, когда меньшее из них может быть передано только силами трения. В конструкциях, в которых перемещения сдвига не ограничены, допускается принимать δ = 3 мм.

7.2 Расчет фрикционно-срезных соединений предусмотрен с учетом критерия деформативности, исходя из условия ограничения жесткости соединений величиной пластических деформаций соединяемых элементов, не превышающих 1,0 мм при воздействии динамических и 3,5 мм - статических нагрузок.

7.3 Распределение усилий между болтами аналогично распределению усилий в срезных соединениях.

7.4 Расчетное усилие, которое может быть воспринято одним болтом, следует определять по формулам:

на срез - по формуле (1);

на смятие с учетом трения

Nbh = Nbp + Ku · Qbh · nf, (9)

Nbp - расчетное усилие на смятие, определяемое по формуле (2);

Qbh - расчетное усилие, воспринимаемое силами трения, определяемое по формуле (4);

Ku - коэффициент, учитывающий снижение предварительного натяжения болтов после общего сдвига в соединении, принимаемый равным:

0,9 - при разности номинальных диаметров отверстий и болтов δ ≤ 0,3 мм;

0,85 - при δ = 1,0 мм;

0,80 - при δ = 2,0 мм;

0,75 - при δ = 3,0 мм;

nf - количество поверхностей трения соединяемых элементов.

7.5 Количество и болтов в соединении при действии продольной силы N следует определять по формуле

![]() (10)

(10)

Nmin - меньшее из значений расчетных усилий Nbs и Nbh для одного болта, вычисленных по формулам (1) и (9).

7.6 Прочность элементов, ослабленных под болты, следует проверять с учетом полного ослабления сечений отверстиями под болты.

7.7 В односрезных соединениях количество болтов должно быть увеличено против расчета на 10 %.

7.8 Расчет на выносливость фрикционно-срезных соединений следует выполнять в соответствии с требованиями п. 9.2 СНиП II-23-81*, относя соединения с элементами из стали с временным сопротивлением разрыву более 420 МПа ко 2-й группе конструкций, менее 420 МПа - к 3-й группе (табл. 2).

8 Фланцевые соединения

8.1 Рекомендации настоящего раздела следует соблюдать при проектировании, изготовлении и монтажной сборке фланцевых соединений элементов открытого профиля (двутавров, тавров, швеллеров и т.п.) стальных конструкций производственных зданий, подверженных растяжению, растяжению с изгибом при однозначной эпюре растягивающих напряжений (σmin/σmax ≥ 0,5), а также действию местных поперечных усилий.

Рекомендации не распространяются на фланцевые соединения:

воспринимающие знакопеременные нагрузки, а также многократно действующие подвижные, вибрационные или другого вида нагрузки с числом циклов свыше 105 при коэффициенте асимметрии напряжений в соединяемых элементах ρ = σmin/σmax ≤ 0,8;

эксплуатируемые в сильноагрессивной среде.

8.2 Фланцевые соединения следует выполнять только с предварительно напряженными высокопрочными болтами. Величину предварительного натяжения болтов Вo для расчетов следует принимать равной

Bo = 0,9Bp = 0,9Rbh · Abn, (11)

где Bp - расчетное усилие растяжения болта;

Rbh = 0,7Rbun - расчетное сопротивление растяжения болтов;

Rbun - нормативное сопротивление стали болтов;

Abn - площадь сечения болта нетто.

8.3 Для фланцевых соединений следует применять высокопрочные болты М20, М24 и М27 из стали 40Х «селект» исполнения ХЛ с нормативным временным сопротивлением Rbun не более 1080 МПа (110 кгс/мм2), а также гайки высокопрочные и шайбы к ним по ГОСТ 22353 - ГОСТ 22356.

8.4 Для фланцев следует применять листовую сталь по ГОСТ 19903-74* марки 09Г2С-15 по ГОСТ 19281-89 и 14Г2АФ-15 по ТУ 14-105-465-82 с гарантированными механическими свойствами в направлении толщины проката.

8.5 Фланцы могут быть выполнены из других марок низколегированных сталей по ГОСТ 19281-89, предназначенных для строительных стальных конструкций, при этом:

сталь должна быть не ниже 12-й категории;

временное сопротивление и относительное сужение стали в направлении толщины проката должны быть σbz ≥ 0,8σb, ψz ≥ 20 % (где σb - нормативное значение временного сопротивления для основного металла, принимаемое по стандартам или техническим условиям).

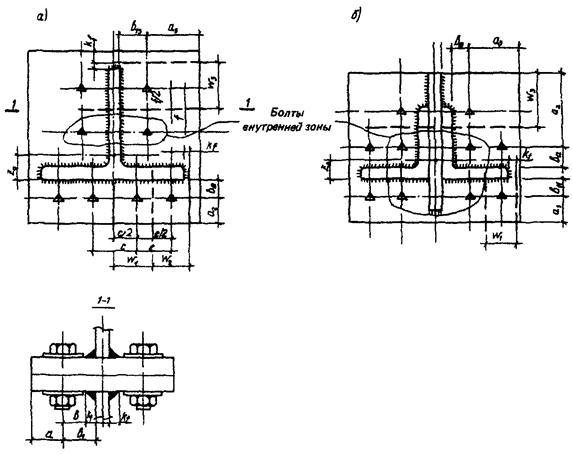

8.6 При конструировании фланцевых соединений болты следует располагать безмоментно относительно центра тяжести соединяемого элемента с учетом неравномерности распределения внешних усилий между болтами наружной и внутренней зон (рис. 1) в соответствии с табл. 7. Предельное усилие на один болт внутренней зоны следует принимать Ni = 0,9Bp.

|

Толщина фланца, мм |

Отношение внешнего усилия на один болт внутренней зоны к внешнему усилию на один болт наружной зоны k = Ni/Ne |

|

|

М20 |

16 |

2,5 |

|

20 |

1,7 |

|

|

25 |

1,4 |

|

|

30 |

1,2 |

|

|

М24 |

20 |

2,6 |

|

25 |

1,8 |

|

|

30 |

1,5 |

|

|

40 |

1,1 |

|

|

М27 |

25 |

2,1 |

|

30 |

1,7 |

|

|

40 |

1,2 |

Болты следует располагать как можно ближе к элементам присоединяемого профиля, при этом (см. рис. 1):

kf + ds/2 + 2 ≤ b1 ≤ 3,5d, мм; (12)

α ≥ 0,8ds;

w ≤ 5d,

где ds - наружный диаметр шайбы, мм;

d - наружный диаметр стержня болта, мм.

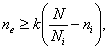

8.7 Число болтов внутренней зоны определяет конструктивная форма соединения, а наружной зоны - предварительно назначается из условия

(13)

(13)

где ne, ni - число болтов соответственно наружной и внутренней зон;

N - внешнее усилие на фланцевое соединение.

8.8 Фланцевые соединения растянутых элементов конструкций проверяют расчетом на прочность:

болтов;

фланцев на изгиб;

соединения при воздействии поперечных усилий;

сварного соединения фланца с профилем.

8.9 Прочность фланца и болтов, относящихся к внутренней зоне, следует считать обеспеченной, если толщина фланца находится в пределах от 20 до 40 мм, болты расположены в соответствии с п. 8.6, а нагрузка на болт от действия внешних усилий не превышает величины, равной 0,9Bp.

Рис. 1. Схема фланцевых соединений стропильных ферм с поясами

а - из широкополочных тавров; б - из парных равнополочных уголков

8.10 При расчете на прочность болтов и фланца, относящихся к наружной зоне, выделяют участки фланца, которые рассматривают как Т-образные фланцевые соединения шириной w (см. рис. 1).

Прочность соединения следует считать обеспеченной, если

![]() (14)

(14)

где Nj - расчетное усилие на j-й болт наружной зоны, равное

здесь Nbj - расчетное усилие на j-й болт, определяемое из условия прочности соединения по болтам

α, β - коэффициенты, принимаемые по табл. 8;

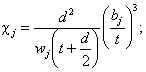

χj - параметр жесткости болта, определяемый по формуле

(17)

(17)

bj - расстояние от оси j-го болта до края сварного шва;

|

Коэффициенты |

||

|

α |

β |

|

|

0,83 |

0,336 |

0,207 |

|

1,04 |

0,388 |

0,257 |

|

1,25 |

0,425 |

0,278 |

|

1,46 |

0,470 |

0,270 |

|

1,67 |

0,527 |

0,239 |

wj - ширина j-го участка фланца (см. рис. 1);

t - толщина фланца;

Nfj - расчетное усилие на j-й болт, определяемое из условия прочности фланца на изгиб

![]() (18)

(18)

μj - параметр, определяемый по формуле

![]()

γj - параметр, определяемый по табл. 9 или из уравнения

1,4χj(γj - 1)3 - γj2 + μjγj(γj - 1) = 0. (19)

Ry - расчетное сопротивление стали фланца.

8.11 Прочность фланцевого соединения на действие местной поперечной силы следует проверять по формуле

![]() (20)

(20)

где n - число болтов наружной зоны для фланцевых соединений элементов открытого профиля или общее число болтов для соединений элементов замкнутого профиля;

Rj - контактные усилия, принимаемые равными 0,1Bo для фланцевых соединений элементов замкнутого профиля, а для элементов открытого профиля, определяемые по формуле

|

Значения γi при μi, равном |

||||||||||

|

1,4 |

1,6 |

1,8 |

2,0 |

2,2 |

2,4 |

2,7 |

3,0 |

4,0 |

5,0 |

|

|

0,02 |

3,252 |

2,593 |

2,221 |

1,986 |

1,826 |

1,710 |

1,586 |

1,499 |

1,333 |

1,250 |

|

0,06 |

2,960 |

2,481 |

2,171 |

1,962 |

1,812 |

1,702 |

1,582 |

1,497 |

1,333 |

1,250 |

|

0,1 |

2,782 |

2,398 |

2,130 |

1,939 |

1,799 |

1,694 |

1,578 |

1,494 |

1,332 |

1,249 |

|

0,5 |

2,186 |

2,036 |

1,908 |

1,776 |

1,711 |

1,636 |

1,545 |

1,475 |

1,327 |

1,248 |

|

1,0 |

1,949 |

1,860 |

1,780 |

1,707 |

1,643 |

1,586 |

1,514 |

1,454 |

1,321 |

1,246 |

|

2,0 |

1,757 |

1,704 |

1,653 |

1,607 |

1,564 |

1,524 |

1,470 |

1,424 |

1,312 |

1,242 |

|

3,0 |

1,660 |

1,621 |

1,584 |

1,548 |

1,515 |

1,483 |

1,440 |

1.402 |

1,303 |

1,238 |

|

4,0 |

1,599 |

1,568 |

1,537 |

1,508 |

1,480 |

1,454 |

1,417 |

1,384 |

1,296 |

1,235 |

|

5,0 |

1,555 |

1,529 |

1,503 |

1,478 |

1,454 |

1,431 |

1,399 |

1,370 |

1,289 |

1,232 |

|

6,0 |

1,522 |

1,498 |

1,476 |

1,454 |

1,433 |

1,413 |

1,384 |

1,357 |

1,283 |

1,230 |

|

8,0 |

1,473 |

1,454 |

1,436 |

1,418 |

1,401 |

1,384 |

1,360 |

1,337 |

1,273 |

1,224 |

|

10 |

1,438 |

1,422 |

1,406 |

1,391 |

1,377 |

1,362 |

1,341 |

1,322 |

1,264 |

1,219 |

|

15 |

1,381 |

1,369 |

1,358 |

1,346 |

1,335 |

1,324 |

1,308 |

1,293 |

1,247 |

1,210 |

μ - коэффициент трения соединяемых поверхностей фланцев, принимаемый по табл. 6.

При отсутствии местной поперечной силы в расчет вводится условное значение Qloc = 0,1μN. Расчет сварного соединения фланца с профилем следует производить в соответствии с требованиями СНиП II-23-81*.

Ключевые слова: крепежные изделия, класс прочности, соединение, сдвиг, срез, смятие, растяжение, трение, усилие, момент закручивания