| Информационная система |  |

|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ЧИСТОТА ПРОМЫШЛЕННАЯ

МЕТОДЫ ИСПЫТАНИЙ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ

![]()

МОСКВА

СТАНДАРТИНФОРМ

2005

Предисловие

Задачи, основные принципы и правила проведения работ по государственной стандартизации в Российской Федерации установлены ГОСТ Р 1.0-92 «Государственная система стандартизации Российской Федерации. Основные положения» и ГОСТ Р 1.2-92 «Государственная система стандартизации Российской Федерации. Порядок разработки государственных стандартов»

Сведения о стандарте

1 РАЗРАБОТАН Ульяновским государственным техническим университетом, открытым акционерным обществом «Научно-исследовательский центр контроля и диагностики технических систем»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 184 «Обеспечение промышленной чистоты»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 мая 2005 г. № 108-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст этих изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

СОДЕРЖАНИЕ

ГОСТ Р 52338-2005

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ЧИСТОТА ПРОМЫШЛЕННАЯ Методы испытаний смазочно-охлаждающих жидкостей Industrial cleanliness. Methods for lubricating and cooling liquids testing |

Дата введения - 2006-03-01

1 Область применения

Настоящий стандарт устанавливает методы испытаний смазочно-охлаждающей жидкости (далее - СОЖ): экспресс-испытания, лабораторно-станочные испытания, производственные испытания.

Настоящий стандарт распространяется на следующие классы СОЖ:

- водные, образующие в воде эмульсии (грубые дисперсии, микроэмульсии) или прозрачные растворы на основе органических веществ, неорганических веществ, смеси органических и неорганических веществ;

- масляные, группы кинематической вязкости n, мм2/с, при 50 °С:

первая - 1 - 9;

вторая - 10 - 20;

третья - > 20.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.085-78 Единая система защиты от коррозии и старения. Жидкости смазочно-охлаждающие. Методы испытаний на биостойкость

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.025-80 Система стандартов безопасности труда. Обработка металлов резанием. Требования безопасности

ГОСТ 23.221-84 Обеспечение износостойкости изделий. Метод экспериментальной оценки температурной стойкости смазочных материалов при трении

ГОСТ 33-2000 (ИСО 3104-94) Нефтепродукты. Прозрачные и непрозрачные жидкости. Определение кинематической вязкости и расчет динамической вязкости

ГОСТ 801-78 Сталь подшипниковая. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условия

ГОСТ 1604-71 Метчики гаечные. Конструкция

ГОСТ 1628-78 Прутки бронзовые. Технические условия

ГОСТ 1672-80 (ИСО 521-75, ИСО 2402-72) Развертки машинные цельные. Типы, параметры и размеры

ГОСТ 2034-80 Сверла спиральные. Технические условия

ГОСТ 2424-83 Круги шлифовальные. Технические условия

ГОСТ 2517-85 Нефть и нефтепродукты. Методы отбора проб

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2917-76 Масла и присадки. Метод определения коррозионного воздействия на металлы

ГОСТ 3060-86 Круги шлифовальные. Допустимые неуравновешенные массы и метод их измерения

ГОСТ 3647-80 Материалы шлифовальные. Классификация. Зернистость и зерновой состав. Методы контроля

ГОСТ 3882-74 (ИСО 513-75) Сплавы твердые спеченные. Марки

ГОСТ 4333-87 Нефтепродукты. Методы определения температур вспышки и воспламенения в открытом тигле

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5950-2000 Прутки, полосы и лотки из инструментальной легированной стали. Общие технические условия

ГОСТ 6243-75 Эмульсолы и пасты. Методы испытаний

ГОСТ 9490-75 Материалы смазочные жидкие и пластичные. Метод определения трибологических характеристик на четырехшариковой машине

ГОСТ 10689-75 Сода кальцинированная техническая из нефтелинового сырья. Технические условия

ГОСТ 10734-64 Масла смазочные с присадками. Метод определения моющего потенциала

ГОСТ 11362-96 (ИСО 6619-88) Нефтепродукты и смазочные материалы. Число нейтрализации. Метод потенциометрического титрирования

ГОСТ 14706-78 Алмазы и инструменты алмазные. Термины и определения

ГОСТ 16181-82 Круги алмазные шлифовальные. Технические требования

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17362-71 Масла нефтяные. Метод определения числа омыления

ГОСТ 18118-79 Инструмент абразивный. Измерение твердости пескоструйным методом

ГОСТ 19199-73 Масла смазочные. Метод определения антикоррозионных свойств

ГОСТ 19202-80 Инструмент абразивный. Измерение твердости методом вдавливания шарика

ГОСТ 19265-73 Прутки и полосы из быстрорежущей стали. Технические условия

ГОСТ 19807-91 Титан и сплавы титановые деформируемые. Марки

ГОСТ 21445-84 Материалы и инструменты абразивные. Термины и определения

ГОСТ 24106-80 Круги эльборовые шлифовальные. Технические условия

ГОСТ 25961-83 Инструмент абразивный. Акустический метод контроля физико-механических свойств

ГОСТ Р 50558-93 Промышленная чистота. Жидкости смазочно-охлаждающие. Общие технические требования

ГОСТ Р 51779-2001 Чистота промышленная. Жидкости смазочно-охлаждающие в процессах механической обработки. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте использованы термины по ГОСТ 14706, ГОСТ 16504, ГОСТ 21445, ГОСТ Р 51779, а также следующие термины с соответствующими определениями:

3.1 испытание СОЖ: Определение свойств СОЖ с помощью специальных стендов, станков, приборов и экспериментальных установок в условиях, максимально приближенных к условиям эксплуатации СОЖ на технологическом оборудовании.

3.2 метод испытания СОЖ: Система последовательных практических действий, предпринимаемых для определения свойств СОЖ.

4 Общие требования

В зависимости от выявляемых действий и свойств СОЖ проводят следующие виды испытаний:

- испытания функциональных действий СОЖ: определяют смазочные, охлаждающие, моющие и другие функциональные действия СОЖ по ГОСТ 9490, ГОСТ 23.221, ГОСТ 10734, ГОСТ Р 51779 и другими прямыми или косвенными методами;

- испытания эксплуатационных свойств СОЖ: определяют кинематическую вязкость, температуру вспышки в открытом тигле, коррозионное воздействие, стабильность при хранении и транспортировании, биостойкость и другие эксплуатационные свойства СОЖ по ГОСТ 33, ГОСТ 4333, ГОСТ 2917, ГОСТ 17362, ГОСТ 19199, ГОСТ 11362, ГОСТ 9.085 и другими прямыми или косвенными методами;

- испытания СОЖ на технологическую эффективность или технологические испытания проводят по настоящему стандарту, кроме входного и текущего контроля в условиях хранения, которые проводят в соответствии с методами определения показателей качества СОЖ, указанными в технических условиях и/или в паспорте на СОЖ.

5 Требования к технологическим испытаниям

5.1 Классификация технологических испытаний

Классификация технологических испытаний (далее - ТИ) СОЖ включает:

- экспресс-испытания;

- лабораторно-станочные испытания;

- производственные испытания;

- ускоренные испытания.

5.1.1 Экспресс-испытания

Экспресс-испытания проводят при наличии образца продукта (концентрата СОЖ) в количестве, достаточном для изготовления от 1 до 10 дм3 СОЖ. Экспресс-испытания выявляют принципиальное отличие вновь созданной СОЖ от ранее разработанных СОЖ этого класса (синтетических, полусинтетических, эмульсионных, масляных) по ряду легко определяемых критериев эффективности.

5.1.2 Лабораторно-станочные испытания

Лабораторно-станочные испытания проводят после экспресс-испытаний при получении исходного продукта в количестве, достаточном для приготовления СОЖ в объеме, необходимом для обеспечения функционирования материалообрабатывающей технологической системы в течение нескольких смен (от 100 до 200 дм3).

Лабораторно-станочные испытания выявляют технологическую эффективность СОЖ применительно к технологической системе при обработке заготовок, изготовленных из типовых представителей определенных групп обрабатываемости материалов.

5.1.3 Производственные испытания

Производственные испытания проводят при объеме СОЖ, достаточном для работы от 100 до 150 смен нескольких типовых технологических систем.

Производственные испытания определяют технологическую эффективность СОЖ при механической обработке заготовок деталей действующего производства.

Производственные испытания СОЖ при листовой и холодной объемной штамповке, вытяжке, горячей и полугорячей штамповке, ковке, литье под давлением и некоторых видах прессования проводят при необходимости после технико-экономического анализа в производственных условиях без проведения экспресс- и лабораторно-станочных испытаний.

5.1.4 Ускоренные испытания

Ускоренные испытания проводят на любом этапе ТИ при необходимости ограничения их продолжительности и при наличии достоверного прогнозирования показателей технологической эффективности механической обработки. Программу ускоренных испытаний разделяют на две стадии:

первая - ограниченный объем испытаний с целью сбора информации;

вторая - прогнозирование показателей технологической эффективности механической обработки на основе достоверной математической модели, статистических связей, графической экстраполяции, теории распознавания образов, критериев подобия, комбинации перечисленных методов и других.

Ускоренные испытания сокращают время испытаний путем интерполяции и экстраполяции на основе выявленных зависимостей других значений показателей эффективности процесса механической обработки.

5.2 Критерии технологической эффективности СОЖ

Критерии оценки технологической эффективности СОЖ используют дифференцированно для различных видов ТИ и методов механической обработки. Различают критерии, учитывающие:

- производительность обработки;

- качество обработанных деталей;

- производительность процессов механической обработки и качество обработанных деталей одновременно.

5.2.1 К критериям первой группы относятся:

при лезвийной обработке - крутящий момент, амплитуда колебания, составляющие силы резания, износ режущего инструмента по задней и передней поверхностям, глубина сверления под действием постоянной нагрузки и период стойкости инструмента;

при абразивной обработке - максимальная бесприжоговая нагрузка, режущая способность шлифовального круга, коэффициент шлифования, удельная мощность шлифования, удельный расход сверхтвердых материалов, скорость изнашивания абразивного инструмента, коэффициент режущей способности круга, максимальная скорость врезной бесприжоговой подачи шлифовального круга, период стойкости круга и контактная температура.

5.2.2 В качестве критериев второй группы используют:

при лезвийной обработке - параметры шероховатости обработанной поверхности;

при абразивной обработке - относительную площадь прижогов, значение остаточных напряжений и параметры шероховатости обработанной поверхности.

5.3 Требования к СОЖ

СОЖ, подвергаемые технологическим испытаниям, делятся на:

- испытуемые;

- эталонные;

- базовые.

5.3.1 Испытуемые СОЖ

5.3.1.1 К испытуемым относятся СОЖ, выявление технологической эффективности которых является целью ТИ.

На этапе экспресс-испытаний после длительного перерыва, превышающего гарантийный срок хранения продуктов для приготовления СОЖ и (или) срок службы самих СОЖ, применяют эталонные СОЖ с известными технологическими свойствами, чтобы исключить систематические ошибки измерений.

5.3.1.2 Испытуемые СОЖ должны иметь заключение о первичной токсикологической оценке.

5.3.1.3 Поступившие на испытания СОЖ контролируют в лаборатории на соответствие физико-химических показателей качества паспортным данным и ГОСТ 6243. Пробы отбирают в соответствии с ГОСТ 2517.

5.3.1.4 Составы СОЖ готовят к испытаниям в соответствии с инструкцией по их эксплуатации.

5.3.1.5 При изменении концентрации испытуемой СОЖ в процессе испытаний более чем на ± 10 % от исходной ее заменяют свежеприготовленной.

5.3.2 Эталонные СОЖ

Эталонные СОЖ должны соответствовать следующим требованиям:

- показатели технологической эффективности СОЖ при механической обработке заготовок из различных материалов должны быть постоянными в течение установленного срока службы;

- технология приготовления эталонной СОЖ должна быть предельно простой.

Пример - В качестве эталонной СОЖ, предназначенной для шлифовальных операций, следует применять 0,3 %-ный водный раствор кальцинированной соды с добавлением 0,2 % нитрита натрия (ГОСТ 10689).

5.3.3 Базовые СОЖ

Базовые СОЖ используют для сравнения технологической эффективности испытуемых СОЖ. Технологическую эффективность базовых СОЖ оценивают в тех же условиях, что и испытуемых.

В качестве базовых СОЖ на этапах экспресс- и лабораторно-станочных испытаний применяют:

- при испытаниях синтетических СОЖ: 3 %-ный водный раствор продукта типа Карбомол-С1П;

- при испытаниях полусинтетических СОЖ: 3 %-ный водный раствор продукта типа Велс-1;

- при испытаниях эмульсионных СОЖ: 3 %-ную эмульсию из эмульсола типа НГЛ-205;

- при испытаниях масляных СОЖ: продукт типа МР-7 или МР-10.

На этапе производственных испытаний в качестве базовых используют СОЖ, применяемые в данном производстве, замена которых является целью ТИ.

5.4 Требования к образцам и заготовкам

5.4.1 Технологическую эффективность СОЖ на этапах экспресс- и лабораторно-станочных испытаний оценивают при механической обработке заготовок из материалов - типовых представителей различных групп обрабатываемости. Номенклатура материалов для проведения ТИ СОЖ приведена в приложении А.

5.4.2 Эталонные материалы

5.4.2.1 В качестве эталонного материала для изготовления образцов и заготовок при аттестации испытательных стендов, предназначенных для ТИ СОЖ, используют:

- при абразивной обработке - сталь ШХ15, 61 ... 64 HRC по ГОСТ 801;

- при лезвийной обработке - сталь 40Х, 198 ... 217 НВ по ГОСТ 4543;

- при обработке давлением - сталь 08пс, 118 ... 131 НВ по ГОСТ 1050.

5.4.2.2 При производственных испытаниях в качестве эталонного используют материал заготовок действующего производства.

Заготовки для испытаний СОЖ должны удовлетворять следующим основным требованиям:

- параметры шероховатости (ГОСТ 2789) заготовок в партии не должны отличаться более чем на ± 10 %; точность линейных размеров - в пределах одного квалитета;

- заготовки должны быть изготовлены из материала одной партии поставки, соответствовать требованиям нормативной документации по химическому составу, структуре и механическим свойствам;

- отклонение твердости заготовок не должно превышать ± 4,5 %;

- с целью исключения возможных ошибок при экспресс- и лабораторно-станочных испытаниях все заготовки должны быть маркированы.

5.4.2.3 При проведении экспресс-испытаний СОЖ используют образцы, эскизы которых приведены в приложении Б.

5.5 Требования к инструментам

5.5.1 Требования к лезвийным инструментам

5.5.1.1 Перед ТИ лезвийные инструменты проверяют на соответствие их параметров требованиям стандартов. В процессе ТИ используют:

- быстрорежущие стандартные сверла классов точности А и А1 (повышенный) по ГОСТ 2034, развертки цилиндрические по ГОСТ 1672 и метчики по ГОСТ 1604 - для экспресс-испытаний;

- стандартный инструмент повышенной точности - для лабораторно-станочных испытаний, используя, по возможности, инструмент со сменными пластинами;

- лезвийный инструмент, предусмотренный технологией изготовления выпускаемой продукции, - для производственных испытаний.

Не проводят ТИ СОЖ с использованием инструментов разных партий изготовления и поставки.

5.5.1.2 Подготовка к испытаниям лезвийного инструмента

Перед установкой на испытательный стенд инструмент проверяют на соответствие требованиям точности линейных размеров, углов заточки, размеров лунок, фасок, стружколомающих порожков, шероховатости рабочих поверхностей и других параметров, указанных в нормативной документации на применяемый при испытаниях лезвийный инструмент.

На рабочих поверхностях инструмента не должно быть прижогов, сетки и одиночных глубоких поверхностных трещин.

5.5.1.3 Контроль лезвийного инструмента

Линейные и угловые размеры контролируют универсальными инструментами и приборами, в том числе индикаторами, шаблонами, универсальными угломерами с ценой деления не более 1°.

Контроль шероховатости поверхности осуществляют сравнением с образцами, аттестованными с помощью щуповых или оптических методов в измерительной лаборатории или непосредственно на профилографах-профилометрах. Контроль на наличие трещин проводят с использованием методов неразрушающего контроля, в том числе с помощью цветной дефектоскопии.

5.5.2 Заточной инструмент и технология заточки лезвийного инструмента

5.5.2.1 Технологию заточки лезвийного инструмента для ТИ СОЖ выбирают по его конструктивным особенностям, степени и характеру износа, объему затачиваемой партии и другим факторам.

5.5.2.2 Технологические процессы заточки и доводки лезвийного инструмента должны обеспечивать параметры шероховатости, указанные в нормативной документации, гарантировать отсутствие прижогов, сетки поверхностных и одиночных глубоких трещин, точность линейных и угловых размеров. Предпочтительной является заточка и доводка алмазными (твердый сплав) и эльборными (быстрорежущая сталь) кругами.

В процессе ТИ СОЖ не применяют лезвийный инструмент, который при окончательной заточке (доводке) подвергался обработке мелкозернистыми абразивными кругами из электрокорунда или карбида кремния.

5.5.3 Требования к абразивным инструментам

5.5.3.1 Для ТИ СОЖ применяют абразивный инструмент, изготовленный в промышленных условиях на серийных предприятиях, продукция которых сертифицирована.

5.5.3.2 Точность изготовления инструмента из эльбора и алмаза должна быть регламентирована техническими требованиями на каждый вид инструмента (например, ГОСТ 24106 и ГОСТ 16181 - на шлифовальные круги). Шлифовальные круги из традиционных абразивов (электрокорунда, карбида кремния и других) должны соответствовать требованиям ГОСТ 2424, класс неуравновешенности инструмента - ГОСТ 3060, твердость - ГОСТ 18118, ГОСТ 19202, ГОСТ 25961, зерновой состав - ГОСТ 3647 и др.

Не используют для ТИ СОЖ шлифовальные круги класса точности Б, с поврежденными кромками и раковинами.

5.5.4 Подготовка к испытаниям и контроль абразивных инструментов

5.5.4.1 Перед установкой на испытательный стенд абразивный инструмент проверяют на соответствие основных характеристик требованиям нормативной документации, на наличие сколов, трещин и на статическую балансировку.

5.5.4.2 Контроль геометрических параметров абразивных инструментов осуществляют с помощью универсальных инструментов и приборов. Твердость контролируют с помощью аппаратуры «Звук».

5.5.4.3 После первой правки шлифовальный круг подвергают повторной статической балансировке. В процессе ТИ СОЖ контролируют биение круга и, при необходимости, производят его динамическую или статическую балансировку; не изменяют характеристику абразивного инструмента и не используют инструмент разных партий изготовления и поставки.

5.5.4.4 При проведении экспресс-испытаний СОЖ в качестве абразивного инструмента применяют шлифовальные круги 24А25НСМ1(СМ2)7К26(7,6); 63С25НСМ26К5 (при шлифовании заготовок из титановых сплавов и чугунов); АС6 160/125-МО16 - 100 %; АС6 160/125-Б11 - 100 %; ЛП12СМ2К8; ЛП12-КБ - 100 %.

5.5.4.5 Для лабораторно-станочных испытаний СОЖ используют абразивные инструменты, характеристики которых соответствуют нормативной документации по обработке заготовок из материалов данной группы обрабатываемости.

5.5.4.6. При проведении производственных испытаний СОЖ используют абразивный инструмент, предусматриваемый технологией изготовления выпускаемой продукции.

5.5.5 Правящий инструмент и режимы правки

Правку осуществляют для восстановления заданной геометрической формы и режущей способности рабочей поверхности абразивного инструмента.

При всех видах испытаний СОЖ абразивный инструмент правят алмазным правящим инструментом, не изменяя элементов режима правки, которые выбирают в зависимости от условий обработки по существующей нормативной документации. Замена правящего инструмента в процессе ТИ СОЖ не допускается.

5.6 Требования к испытательным стендам

5.6.1 Требования к технологическому оборудованию

5.6.1.1 Экспресс-испытания и лабораторно-станочные испытания СОЖ проводят на испытательных стендах, моделирующих основные типы технологических систем.

В качестве базы экспериментальной установки для проведения экспресс-испытаний может быть использован металлорежущий станок, отличающийся малыми габаритами и расходом потребляемой СОЖ, или специальный испытательный стенд, реализующий действительные условия контакта инструмента с заготовкой при обработке. Для расширения технологических возможностей (путем физического моделирования нескольких видов обработки) и сокращения времени испытания СОЖ (путем создания экстремальных условий работы инструмента) такие станки подвергают модернизации.

5.6.1.2 Испытательные стенды для экспресс- и лабораторно-станочных испытаний должны обеспечивать возможность оценки технологической эффективности СОЖ по всем критериям, перечисленным в 5.2.

Пример - Стенд для экспресс-испытаний СОЖ при лезвийной обработке по приложению В обеспечивает возможность оценки свойств СОЖ по критерию, учитывающему производительность процесса (при сверлении или рассверливании по крутящему моменту и силе резания), качество обработанных деталей (при развертывании по параметрам шероховатости), а также одновременно производительность процесса и качество обработанных деталей (при резьбонарезании - по крутящему моменту и точности среднего диаметра резьбы).

Не применяют при ТИ СОЖ испытательные стенды с ручными приводами рабочих движений.

5.6.1.3 Экспресс-испытания проводят при условии попадания СОЖ в зону контакта инструмента с заготовкой по тем же трактам, что и в реальных условиях механической обработки.

5.6.1.4 В технологических системах, предназначенных для шлифования заготовок, реализуют один из двух видов контакта шлифовального круга с заготовкой - линейный или поверхностный. На некоторых шлифовальных станках реализуют одновременно контакты обоих видов.

5.6.1.5 СОЖ попадает в зону линейного контакта за счет гидродинамических сил вязкостного трения, образующих гидравлический клин в зоне обработки.

В зону поверхностного контакта СОЖ поступает за счет транспортирования ее поверхностями шлифовального круга или обрабатываемой заготовки.

В обоих случаях при шлифовании кругами на керамической связке СОЖ транспортируются в зону контакта самим шлифовальным кругом, поровое пространство которого пропитано СОЖ.

5.6.1.6 Если в действующем технологическом процессе шлифования реализуются одновременно два вида контакта, то технологическую эффективность СОЖ определяют отдельно на установках, реализующих каждый из видов контакта.

5.6.1.7 Точность и жесткость станков, являющихся основой испытательных стендов при экспресс- и лабораторно-станочных испытаниях, должны соответствовать техническим требованиям и паспортным данным. Время эксплуатации станков не должно превышать длительности одного ремонтного цикла. Предпочтительно использовать для этой цели станки классов П, В, О, С.

5.6.1.8 Производственные испытания проводят на технологическом оборудовании действующего производства, удовлетворяющем тем же требованиям, что и испытательные стенды.

5.6.2 Требования к измерительной технике и аппаратуре

5.6.2.1 Вся измерительная техника, используемая при ТИ СОЖ, должна иметь действующий сертификат о калибровке или свидетельство о поверке.

5.6.2.2 При ТИ СОЖ, проводимых для оценки абсолютных значений критериев ее технологической эффективности, не допускается использовать аппаратуру, тарирование показаний которой осуществляли в условиях, не соответствующих реальным условиям механической обработки заготовок.

5.6.2.3 Методы измерения и допустимые погрешности применяемой измерительной техники должны соответствовать требованиям ГОСТ 8.051.

5.7 Объем испытаний определяют на предприятиях - потребителях СОЖ в зависимости от условий и требований производства.

6 Методы испытаний

6.1 Экспресс-испытания СОЖ

6.1.1 Экспресс-испытания СОЖ при лезвийной обработке основаны на оценке технологической эффективности СОЖ в условиях процесса резания лезвийным режущим инструментом материала реальной заготовки или образца.

Используют типовые режущие инструменты (сверло, метчик, развертку и др.), с помощью которых осуществляют обработку в стесненных условиях и на форсированных режимах, что сокращает время ТИ, например на стенде для экспресс-испытаний СОЖ при лезвийной обработке (см. приложение В).

6.1.2 Критерии технологической эффективности СОЖ при лезвийной обработке:

- крутящий момент Мкр, амплитуду его колебаний и составляющие силы резания Рх, Ру и Pz определяют с использованием динамометра, усилителя, осциллографа, миллиамперметра или ПЭВМ;

- износ режущего инструмента по задней поверхности Ia, м, вычисляют по формуле

![]() (1)

(1)

где ![]() - средняя толщина изношенного

слоя, измеренная по нормали к поверхности трения задней поверхности инструмента

с помощью микроскопа, м;

- средняя толщина изношенного

слоя, измеренная по нормали к поверхности трения задней поверхности инструмента

с помощью микроскопа, м;

a - задний угол, ... °;

- износ по передней поверхности Ig, м, вычисляют по формуле

![]() (2)

(2)

где ![]() - средняя толщина изношенного

слоя, измеренная по нормали к поверхности трения передней поверхности

инструмента с помощью микроскопа или профилометра-профилографа, м;

- средняя толщина изношенного

слоя, измеренная по нормали к поверхности трения передней поверхности

инструмента с помощью микроскопа или профилометра-профилографа, м;

g - передний угол, ... °;

- период стойкости режущего инструмента Т, с, вычисляют по формуле

![]() (3)

(3)

где ![]() - допустимый износ по задней

поверхности, м;

- допустимый износ по задней

поверхности, м;

n - скорость резания, м/с;

Ia - интенсивность изнашивания режущего инструмента по задней поверхности;

a - задний угол, ... °.

При отсутствии значений интенсивности изнашивания для черновых и получистовых операций период стойкости инструмента определяют по зависимости «износ - время»; для чистовых - по зависимостям «износ - время», «точность диаметров отверстий - время», «параметры шероховатости - время». В последнем случае после анализа зависимостей принимают наименьшее из трех значений периода стойкости;

- параметры шероховатости обработанной поверхности заготовки (образца) измеряют после обработки заготовок на чистовых операциях с использованием профилометров-профилографов;

- глубину сверления lc, мм, определяют при экспресс-испытаниях СОЖ на стендах с подачей инструмента под действием постоянной нагрузки.

6.2 Экспресс-испытания при абразивной обработке

6.2.1 Экспресс-испытания основаны на оценке технологической эффективности СОЖ в процессе обработки заготовки реальным абразивным инструментом.

Экспресс-испытания СОЖ, предназначенных для шлифования, проводят на стендах, моделирующих этот процесс. Тип стенда для экспресс-испытаний СОЖ при шлифовании выбирают из числа приведенных в приложении Г в зависимости от схемы шлифования и условий проникновения СОЖ в зону контакта шлифовального круга с заготовкой.

6.2.2 Критерии технологической эффективности СОЖ при шлифовании:

- максимальную бесприжоговую нагрузку Рут, Н, определяют при шлифовании заготовок из закаленных сталей (твердость более 45). Нагрузка должна быть постоянной в течение каждого эксперимента и равна 20, 25, 30, 35 Н и более до появления прижога. Прижог определяют после окончания эксперимента осмотром травленных в растворах кислот заготовок. Продолжительность эксперимента - 30 с;

- режущую способность шлифовального круга определяют по ГОСТ 2424, ГОСТ 21445;

- коэффициент шлифования определяют по ГОСТ 2424, ГОСТ 21445;

- удельную мощность шлифования Nyд, Вт × с × мм-3, вычисляют по формуле

![]() (4)

(4)

где Nш - мощность шлифования, Вт, Nш = Nн - Nхх;

Nн, Nхх - мощность привода шлифовального круга нагрузочная и холостого хода соответственно, Вт;

Qм - режущая способность шлифовального круга, мм3 × с-1;

- удельный расход сверхтвердых материалов g, мг/г, определяют по ГОСТ 14706;

- скорость изнашивания абразивного инструмента na, м/с, определяют по ГОСТ 21445;

- коэффициент режущей способности круга Kp, мм3 × с-1 × Н-1, вычисляют по формуле

![]() (5)

(5)

где Ру - радиальная составляющая силы шлифования, Н;

- относительную площадь прижогов Fo.п, вычисляют по формуле

![]() (6)

(6)

где Fп - площадь структурно измененного участка, мм2;

F - общая площадь обработанной поверхности, мм2.

6.2.3 Условия аттестации стенда для проведения экспресс-испытаний СОЖ приведены в приложении Д.

6.2.4 Выбор режимов обработки

Режимы экспресс-испытаний СОЖ приведены в приложении Е.

6.2.5 ТИ СОЖ, предназначенных для отделочной абразивной обработки (ленточное шлифование, хонингование, суперфиниширование, полирование), проводят при реализации реальных процессов в ходе лабораторно-станочных и производственных испытаний.

6.3 Лабораторно-станочные испытания СОЖ

6.3.1 Лабораторно-станочные испытания проводят по приложению Ж при лезвийной и абразивной обработке.

6.3.2 Испытания при лезвийной обработке

6.3.2.1 При лабораторно-станочных испытаниях СОЖ подают в зону обработки в виде свободно падающей струи (поливом) или используют специальные способы подачи СОЖ при соответствующем обосновании.

Режимы обработки выбирают в соответствии с целями ТИ по действующим нормативным документам. Для получения зависимостей «период стойкости инструмента - скорость резания» последней варьируют, изменяя ее в 1,2 - 1,4 раза в сторону увеличения и уменьшения.

6.3.2.2 Критерии технологической эффективности СОЖ при лезвийной обработке:

- износ режущего инструмента по задней поверхности, износ по передней поверхности, период стойкости, составляющие силы резания и крутящий момент - при предварительной и получистовой лезвийной обработке;

- износ по задней поверхности, период стойкости лезвийного инструмента по зависимостям «износ - время», «параметры качества (в том числе шероховатости) - время», параметры шероховатости обработанных поверхностей заготовки - при окончательной (чистовой) и отделочной лезвийной обработке.

6.3.3 Испытания при абразивной обработке

6.3.3.1 Лабораторно-станочные испытания проводят на операциях с максимальной скоростью изнашивания и минимальным периодом стойкости абразивного инструмента и значительной площадью контакта последнего с заготовкой для сокращения длительности испытаний и уменьшения материальных затрат.

В зависимости от классификации ТИ их проводят на режимах предварительной (черновой), окончательной (чистовой) или отделочной обработки. ТИ СОЖ на режимах отделочной обработки проводят при соответствующем обосновании вследствие большой продолжительности и себестоимости таких испытаний. Элементы режима абразивной обработки назначают в соответствии с целями испытаний по действующим нормативным документам.

6.3.3.2 Критерии технологической эффективности при абразивной обработке:

- режущая способность шлифовального круга, коэффициент шлифования, удельная мощность шлифования, максимальная скорость врезной бесприжоговой подачи шлифовального круга ns1, мм/мин, коэффициент режущей способности, удельный расход сверхтвердых материалов g, мг/г, период стойкости абразивного инструмента, контактная температура qк, К, - для предварительной и получистовой абразивной обработки;

- максимальная скорость врезной бесприжоговой подачи круга, коэффициент режущей способности, значение среднего арифметического отклонения профиля Ra, удельный расход сверхтвердых материалов, остаточные напряжения sв, контактная температура, изменение микроструктуры и микротвердости и поверхностного слоя материала заготовки - для окончательной абразивной обработки;

- параметры шероховатости обработанной поверхности по ГОСТ 2789, остаточные напряжения, изменения микроструктуры и микротвердости поверхностного слоя обработанной детали, контактная температура - для отделочной абразивной обработки;

- критерии Qм, K, Nуд, g, Kp определяют в соответствии с 6.2.2;

- максимальную скорость врезной бесприжоговой подачи шлифовального круга определяют по наличию прижогов на шлифованной с определенной скоростью врезной подачи поверхности заготовки. Прижоги выявляют по результатам травления заготовок из закаленных сталей (твердость более 45). Период стойкости абразивного инструмента определяют по ГОСТ 21445. Контактную температуру в зоне обработки определяют в соответствии с требованиями, указанными в приложении Ж.

6.3.4 Порядок проведения ТИ СОЖ

Лабораторно-станочные испытания проводят по однофакторному плану, варьируя одним из исследуемых параметров (например, составом или концентрацией СОЖ) с целью выявления его влияния на эффективность обработки.

Определение числа параллельных экспериментов при одинаковых условиях ТИ СОЖ для получения достоверных результатов выполняют по разделу 7.

6.4 Производственные испытания СОЖ

6.4.1 Условия и режим обработки

Испытания базовой и новых СОЖ проводят при условиях и режимах обработки, принятых в действующем производстве. При необходимости используют форсированные режимы, если обеспечивается заданное качество изготовленных деталей.

Перед производственными испытаниями проводят входной и текущий контроль:

- СОЖ - в соответствии с ТУ и паспортами;

- инструмента, который должен быть из одной партии поставки и заточки;

- заготовок, которые должны быть из материала одной партии.

6.4.2 Критерии технологической эффективности аналогичны указанным в 6.3.2.2, контроль которых возможен в условиях действующего производства.

6.4.3 Аттестация оборудования

Аттестацию оборудования, на котором выполняют производственные испытания, проводят в соответствии с требованиями к аттестации испытательных стендов (Г.5 приложения Г) по критериям, позволяющим оценить идентичность условий ТИ в сроки не более чем за одну смену.

В качестве критериев для оценки технологической эффективности СОЖ при аттестации используют показатели, характеризующие силовую напряженность процесса (мощность резания, крутящий момент, составляющие силы резания и др.) и качество обработанных деталей (параметры шероховатости, относительную площадь прижогов и др.). Оборудование, на котором проводят ТИ СОЖ, оснащают на период аттестации соответствующей аппаратурой. Параметры качества деталей оценивают средствами производственного контроля и заводских лабораторий.

6.4.4 Подготовка оборудования и порядок проведения испытаний

Подготовку оборудования и проведение ТИ СОЖ в производственных условиях проводят по 6.3.4 и Ж.1.2 (приложения Ж).

7 Определение числа параллельных экспериментов

7.1 Число экспериментов п вычисляют по формуле

![]() (7)

(7)

где ub - квантиль нормированного нормального распределения уровня b. Рекомендуется принимать b = 0,95, при этом ub = 1,96;

s2 - выборочная дисперсия распределения измеряемого критерия;

e - ошибка выборочного среднего измеряемого критерия, определенная по формуле

![]() (8)

(8)

где а - относительная ошибка среднего измеряемого критерия. Рекомендуется принимать а = 0,15 (при более точных измерениях а = 0,25);

![]() -

выборочное среднее измеряемого критерия.

-

выборочное среднее измеряемого критерия.

Значения s2 и ![]() вычисляют по результатам

предварительных (или предыдущих) ТИ СОЖ:

вычисляют по результатам

предварительных (или предыдущих) ТИ СОЖ:

(9)

(9)

где хi - значение критерия в i-м эксперименте;

m - число экспериментов при предварительных ТИ;

(10)

(10)

7.2 При

неизвестных значениях s2 и ![]() допускается

число параллельных экспериментов предварительно принимать в интервале от 5 до

7, а в дальнейшем корректировать это число на основе полученных результатов.

допускается

число параллельных экспериментов предварительно принимать в интервале от 5 до

7, а в дальнейшем корректировать это число на основе полученных результатов.

8 Обработка результатов испытаний

8.1 Расчет статистических характеристик критерия

Для каждого измеряемого критерия вычисляют:

- выборочное

среднее измеряемого критерия ![]() ,

,

- выборочное стандартное отклонение критерия s;

- коэффициент вариации k, определяемый по формуле

![]() (11)

(11)

- относительное максимальное отклонение, определяемое по формуле

(12)

(12)

Если

рассчитанный коэффициент вариации k больше

предельного значения коэффициента вариации kт

(при заданной доверительной вероятности и относительной ошибке среднего

измеряемого критерия), то испытания продолжают до тех пор, пока k не будет меньше или равен kт

(см. приложение И). Если относительное максимальное отклонение h больше или равно h (q, n),

где h (q,

n) - коэффициент, зависящий от уровня значимости

и числа экспериментов (см. приложение К), то данное значение хi - является грубой ошибкой и, как не принадлежащее

данному распределению, должно быть отброшено, после чего ![]() и s рассчитывают повторно.

и s рассчитывают повторно.

8.2 Определение доверительной вероятности

Доверительную вероятность выбирают с учетом уровня точности измерительной техники и технологической системы, используемых при ТИ СОЖ. При этом уровень значимости q вычисляют по формуле

q = 1 - b, (13)

где b - доверительная вероятность.

Если уровень точности измерительной техники не известен, то рекомендуется принимать b = 0,95. Допускается принимать b = 0,9, если по результатам оценки обнаружится необходимость большего числа испытаний.

8.3 Оценка различия средних значений параметров

Оценку существенного различия средних значений параметров эталонной базовой и сравниваемой (испытуемой) СОЖ проводят по критерию Стьюдента

(14)

(14)

где 1 и 2 - индексы, соответствующие сравниваемым СОЖ.

Если полученное значение критерия Стьюдента t больше значения t1 - q(n), указанного в таблице Л.1 приложения Л, то различие средних значений сравниваемых критериев является существенным и их нельзя считать выборками из одной совокупности; n = n1 + n2 - 2.

Если t £ t1 - q(n), то различие средних значений считают несущественным и, следовательно, по данному критерию эталонная и сравниваемая (испытуемая) СОЖ не отличаются.

15.4 Оценка стабильности влияния свойств СОЖ на эффективность процесса механической обработки

Оценку осуществляют по критерию Фишера F, вычисляемому по формуле

![]() (15)

(15)

где ![]() ,

, ![]() - выборочные дисперсии

сравниваемых СОЖ (в числитель подставляют большую из дисперсий).

- выборочные дисперсии

сравниваемых СОЖ (в числитель подставляют большую из дисперсий).

Процесс механической обработки более стабилен при применении СОЖ, для которой значение s2 минимально. Выбирают СОЖ с меньшим значением s2 при прочих равных условиях.

Если вычисленное значение F меньше нормированного значения Fн, то различие дисперсий считают несущественным. Нормированное значение Fн в зависимости от степеней свободы f1 и f2 приведено в приложении М.

Параметры f1 и f2 определяют по зависимостям:

f1 = n1 - 1; f2 = n2 - 2. (16)

9 Оформление результатов испытаний

9.1 Техническая документация на ТИ

Документация должна включать протоколы испытаний СОЖ. Формы протоколов испытаний СОЖ приведены в приложении Н.

В протоколы заносят данные об испытательном стенде, технологической оснастке, заготовках, условиях проведения ТИ СОЖ.

По всем оцениваемым критериям на каждом этапе испытаний в протоколы заносят значение относительного коэффициента ji для каждой группы обрабатываемости материалов заготовок, вычисляемое по формуле

![]() (17)

(17)

где Kэ(б), Kи - значения i-го критерия технологической эффективности (например, периода стойкости инструмента, составляющей силы резания, параметра шероховатости и др.) соответственно для эталонной или базовой и испытуемой СОЖ.

9.2 Заключение о технологической эффективности СОЖ

Окончательное заключение о технологической эффективности принимают на основе логического сопоставления различных критериев эффективности СОЖ с использованием показателей, определяющих производительность и себестоимость операций механической обработки заготовок.

При затруднении получения объективного вывода о преимуществах и недостатках тех или иных СОЖ используют методы расстановки приоритета, которые предполагают комплексную оценку технологической эффективности СОЖ с учетом мнения экспертов.

10 Охрана труда и техника безопасности при работе со смазочно-охлаждающими жидкостями

Помещения для хранения и приготовления СОЖ должны быть оборудованы приточно-вытяжной вентиляцией и отоплением, водопроводной системой и канализацией и соответствовать требованиям ГОСТ 12.3.025.

Производственные помещения, в которых проводят испытания СОЖ, должны соответствовать требованиям ГОСТ 12.3.025.

Требования безопасности при хранении, транспортировании, приготовлении и эксплуатации СОЖ - по [1] и техническим условиям на конкретные продукты, в которых приведен класс опасности СОЖ по ГОСТ 12.1.007, предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны и методы их определения. При установлении требований безопасности должны быть учтены пожароопасные свойства масляных СОЖ и концентратов водных СОЖ и предусмотрены соответствующие средства пожаротушения.

ПДК веществ, образующихся при обработке резанием, - по ГОСТ 12.1.005.

Приложение

А

(справочное)

Номенклатура материалов для проведения технологических испытаний смазочно-охлаждающих жидкостей

При проведении ТИ СОЖ используют материалы следующих групп обрабатываемости:

1 - стали конструкционные углеродистые и легированные хромом, никелем в сочетании с марганцем, кремнием, вольфрамом, титаном, инструментальные;

2 - стали конструкционные, легированные хромом, никелем, молибденом;

3 - стали хромистые и хромоникелевые жаропрочные и нержавеющие;

4, 5 - быстрорежущие стали;

6 - чугуны и бронзы;

7 - жаропрочные сплавы на основе титана;

8 - твердые сплавы;

9 - алюминиевые сплавы.

Номенклатура материалов для проведения ТИ СОЖ приведена в таблице А.1.

Таблица А.1

|

Материал (марка) |

Нормативный документ |

Условное обозначение материала |

|

|

1 |

Сталь 45 |

М1.1 |

|

|

Сталь ШХ15 |

М1.2 |

||

|

Сталь 40Х |

М1.3 |

||

|

Сталь 08пс |

М1.4 |

||

|

2 |

Сталь 12ХН3А |

М2.1 |

|

|

Сталь ХВГ |

М2.2 |

||

|

3 |

Сталь 20X13 |

М3.1 |

|

|

Сталь 12Х18Н9Т |

М3.2 |

||

|

4 |

Сталь Р6М5 |

М4.1 |

|

|

5 |

Сталь Р9К5 |

М5.1 |

|

|

6 |

Чугун СЧ15 |

М6.1 |

|

|

Бронза АЖ9-4 |

М6.2 |

||

|

7 |

Титановый сплав ВТ3-1 |

М7.1 |

|

|

8 |

ВК6 Т5К10 |

М8.1 |

|

|

М8.2 |

|||

|

9 |

Д16 |

М9.1 |

|

|

АЛ9 |

М9.2 |

||

|

Примечание - Режимы термообработки материалов и твердость заготовок для испытаний выбирают по существующим нормативным документам в зависимости от служебного назначения деталей и вида обработки при ТИ СОЖ. |

|||

Приложение

Б

(рекомендуемое)

Образцы для проведения экспресс-испытаний

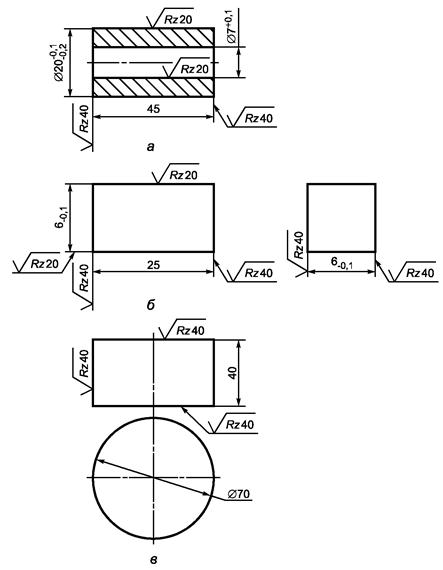

Эскизы образцов, используемых для экспресс-испытаний СОЖ при шлифовании и сверлении, изображены на рисунке Б.1.

а, б - для моделирования соответственно линейного и поверхностного контакта при шлифовании; в - для сверления

Рисунок Б.1 - Эскизы образцов, используемых для экспресс-испытаний СОЖ

Приложение

В

(рекомендуемое)

Стенд для экспресс-испытаний смазочно-охлаждающих жидкостей при лезвийной обработке

В.1 Описание работы стенда

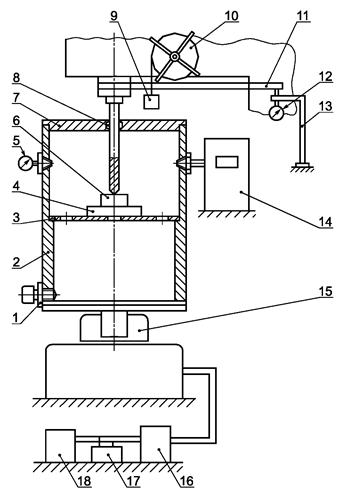

В.1.1 Стенд для лезвийной обработки, изготовленный на базе настольно-сверлильного станка, состоит из полого цилиндра вместимостью от 1 до 1,5 дм3, закрепленного в тензометрическом динамометре типа УДМ-100, соединенном с усилителем, осциллографом и миллиамперметром для визуального контроля составляющих силы резания. Зажимное устройство с обрабатываемой заготовкой погружено в СОЖ. Осевую силу Рх на режущем инструменте задают грузом, подвешенным на тросе, который намотан на обод, закрепленный на рукоятках, осуществляющих вертикальное перемещение шпинделя настольно-сверлильного станка. Схема стенда для экспресс-испытаний СОЖ при сверлении, резьбонарезании, развертывании, растачивании и цековании изображена на рисунке В.1.

1 - штуцер для слива СОЖ; 2 - полый цилиндр; 3 - диск; 4 - обойма; 5 - манометр; 6 - обрабатываемая заготовка; 7 - крышка; 8 - манжета; 9 - груз; 10 - обод; 11 - пластина; 12 - отсчетное устройство (индикатор часового типа); 13 - штатив; 14 - насос для подачи СОЖ; 15 - столик динамометра; 16 - усилитель; 17 - осциллограф; 18 - миллиамперметр

Рисунок В.1 - Схема стенда для экспресс-испытаний СОЖ при сверлении, резьбонарезании, развертывании, растачивании и цековании

В.1.2 До начала испытаний стенд приводят в работоспособное состояние. Для этого вращение шпинделя включают не менее чем за 10 мин до начала ТИ СОЖ с целью выборки зазоров в технологической системе.

В.2 Для экспресс-испытаний СОЖ при лезвийной обработке используют следующую аппаратуру:

универсальный тензометрический динамометр типа УДМ-100;

усилитель типа 8АНЧ-26м или ТА-54;

шлейфовый осциллограф типа Нева-МТ, Н117 или ПЭВМ;

миллиамперметр;

профилометр-профилограф;

микроскоп инструментальный;

индикатор часового типа;

приспособление для закрепления инструмента при измерениях износа.

В.3 Порядок подготовки к ТИ СОЖ

Перед каждой заливкой новой СОЖ все емкости и трубопроводы тщательно очищают от отходов обработки и остатков жидкости путем их промывки горячим (от 40 °С до 60 °С) водным раствором моющего и дезинфицирующего средства типа Аполир-К - при испытаниях водных СОЖ или дизельным топливом, керосином - при испытаниях масляных СОЖ.

Приложение

Г

(рекомендуемое)

Стенды для экспресс-испытаний смазочно-охлаждающих жидкостей при абразивной обработке

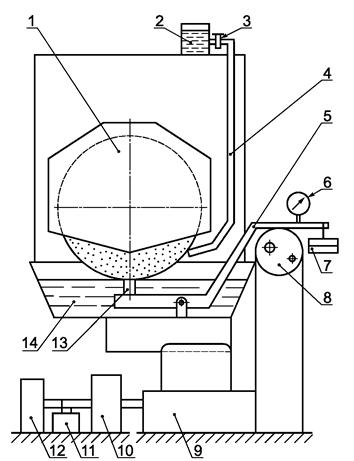

Г.1 Описание работы стендов для экспресс-испытаний СОЖ

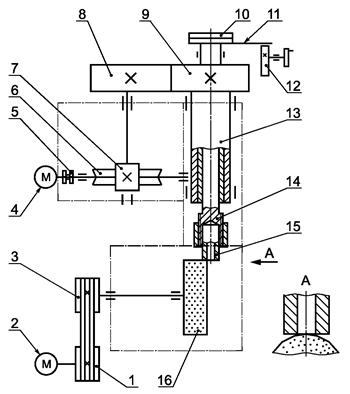

Г.1.1 Стенд № 1 с линейным контактом круга с заготовкой (образцом) предназначен для встречного врезного шлифования вращающейся заготовки, постоянно прижимаемой под действием сменных грузов к периферии круга. Схема стенда № 1 изображена на рисунке Г.1. Частоту вращения заготовки регулируют путем изменения частоты вращения электродвигателя. Контакт заготовки с кругом в конце цикла шлифования прерывают с помощью кулачкового механизма и планки. СОЖ подают в зону шлифования свободнопадающей струей через клиновую насадку с размерами щелевого выходного отверстия 2 мм и L, где L - размер (диаметр) шлифуемой поверхности заготовки, мм. Расход СОЖ - от 10 до 15 дм3/мин на 10 мм высоты круга.

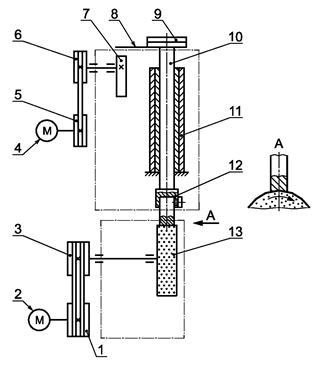

Г.1.2 Стенд № 2 с поверхностным контактом шлифовального круга с заготовкой (образцом) предназначен для врезного шлифования невращающейся заготовки, постоянно прижимаемой под действием сменных грузов к периферии круга. Схема стенда № 2 изображена на рисунке Г.2. При постоянном контакте заготовки с кругом из-за плохого теплоотвода происходит быстрый нагрев ее поверхностных слоев, на которых образуются прижоги и микротрещины. На стенде реализована схема прерывистого шлифования путем периодического размыкания вращающимся кулачком контакта заготовки с кругом. СОЖ к зоне шлифования подают гидроаэродинамическим способом. Расход СОЖ - от 10 до 15 дм3/мин на 10 мм высоты круга.

Г.1.3 Стенд № 3 с поверхностным контактом круга с заготовкой (образцом) предназначен для оценки технологической эффективности СОЖ при врезном шлифовании невращающейся заготовки, постоянно прижимаемой под действием грузов к периферии круга. Схема стенда № 3 изображена на рисунке Г.3. Шлифование заготовки осуществляют в ванне, заполненной СОЖ, что на практике встречается при большом расходе СОЖ на станках с кабинетной защитой. Заготовку закрепляют в коромысле, которое находится в ванне. Сменные грузы через коромысло прижимают заготовку к периферии шлифовального круга. Ванну закрепляют в динамометре типа УДМ-100, соединенным с усилителем, осциллографом и миллиамперметром, по показаниям которых определяют составляющие силы шлифования. Объем сошлифованного металла определяют по перемещению правого плеча рычага коромысла, контролируемого индикатором часового типа. Для прекращения обработки используют эксцентрик, с помощью которого поднимают правое плечо рычага коромысла вместе с грузами. Восполнение разбрызгиваемой СОЖ происходит из резервуара через кран и патрубок.

Г.2 Очистка СОЖ от механических примесей

Г.2.1 Очистку СОЖ от механических примесей в стендах по Г.1.1 и Г.1.2 проводят с помощью магнитного сепаратора и бака-отстойника, вместимость которого должна быть от 15 до 20 дм3.

Г.2.2 По мере загрязнения СОЖ механическими примесями при эксплуатации стенда по Г.1.3 ее сливают через штуцер, расположенный в дне ванны, и заменяют свежеприготовленной.

Г.3 Для экспресс-испытаний СОЖ при абразивной обработке используют аппаратуру, указанную в В.2, кроме приспособления для закрепления инструмента при измерении его износа. Дополнительно на стендах, указанных в Г.1.1 и Г.1.2, используют киловаттметр-самописец для оценки мощности шлифования.

1, 3 - шкивы; 2, 4 - электродвигатели; 5 - электромагнитная муфта; 6 - червячное колесо; 7 - червяк; 8, 9 - цилиндрические зубчатые колеса; 10 - груз; 11 - ограничитель; 12 - эксцентрик; 13 - обойма; 14 - цапфа; 15 - образец; 16 - шлифовальный круг

Рисунок Г.1 - Схема стенда № 1 для экспресс-испытаний СОЖ

1, 3, 5, 6 - шкивы; 2, 4 - электродвигатели; 7 - эксцентрик; 8 - ограничитель; 9 - грузы; 10 - шток; 11 - гильза; 12 - образец; 13 - шлифовальный круг

Рисунок Г.2 - Схема стенда № 2 для экспресс-испытаний СОЖ

1 - шлифовальный круг; 2 - резервуар; 3 - кран; 4 - патрубок; 5 - коромысло; 6 - индикатор часового типа; 7 - набор грузов; 8 - эксцентрик; 9 - динамометр; 10 - усилитель; 11 - осциллограф; 12 - миллиамперметр; 13 - образец; 14 - ванна

Рисунок Г.3 - Схема стенда № 3 для экспресс-испытаний СОЖ

Г.4 Порядок подготовки к ТИ СОЖ

Г.4.1 Подготовка к ТИ СОЖ - по В.3.

Г.4.2 Алмазные и эльборовые зерна на рабочих поверхностях шлифовального круга перед началом испытаний должны быть полностью вскрыты.

Г.5 Аттестация испытательных стендов

Г.5.1 Для обеспечения идентичности условий экспресс-испытаний периодически проводят аттестацию испытательных стендов. Ориентировочные режимы аттестации приведены в приложении Д.

Г.5.3 При первой аттестации расхождение значений критериев для заготовок из одного и того же материала в двух различных экспериментах должно быть не более ± 5 %.

Г.5.4 При последующих аттестациях, проводимых при временном разрыве между ТИ СОЖ более одного месяца, расхождении значений критериев должно быть не более ± 10 %.

Приложение

Д

(справочное)

Условия аттестации стенда для экспресс-испытаний смазочно-охлаждающих жидкостей

Таблица Д.1 - Лезвийная обработка

|

Критерий оценки технологической эффективности СОЖ |

Эталонный инструмент |

Режим обработки |

||||||

|

Сверление |

Резьбонарезание |

Развертывание |

||||||

|

n, м/мин |

Рх, Н |

t, с |

l, мм |

n, м/мин |

n, м/мин |

Рx, Н |

||

|

Mкр, Н × м |

Сверло диаметром 4 по ГОСТ 2034 из стали марки Р6М5 |

26 |

30 |

30 |

- |

- |

- |

- |

|

Ia, м |

26 |

20 |

- |

30 |

||||

|

lc, мм |

26 |

50 |

20 |

- |

||||

|

Ia, Ig, м |

Метчик М6-7Н по ГОСТ 1604 из стали Р6М5 |

- |

- |

- |

- |

6 |

- |

- |

|

Mкр, Н × м |

6 |

|||||||

|

Mкр, Н × м |

Развертка диаметром 8 по ГОСТ 1672 из стали Р6М5 |

- |

- |

- |

- |

- |

7 |

5 |

|

Ra, мкм |

7 |

3 |

||||||

|

Ia, Ig, м |

7 |

5 |

||||||

|

Примечания 1 Условия обработки: эталонная СОЖ - 0,3 %-ный водный раствор кальцинированной соды с добавлением 0,2 % нитрита натрия; эталонный материал образца - сталь 40Х, 198 ... 217 НВ. 2 t - продолжительность обработки, l - перемещение инструмента. |

||||||||

Таблица Д.2 - Абразивная обработка (шлифование)

|

Критерий оценки технологической эффективности СОЖ |

Режим шлифования |

|||||

|

стенд № 1 |

стенд № 2 |

стенд № 3 |

||||

|

Ру, Н |

t, с |

Ру, Н |

t, с |

Ру, Н |

t, с |

|

|

Kр, мм3 × Н-1 × мин-1 |

30 |

60 |

30 |

60 |

30 |

60 |

|

Pут, Н |

- |

30 |

- |

30 |

- |

30 |

|

Nуд, Вт × мин × мм-3 |

30 |

60 |

30 |

60 |

30 |

60 |

|

Fо.п |

- |

- |

- |

- |

30 |

10 |

|

Примечания 1 Эталонная СОЖ - 0,3 %-ный водный раствор кальцинированной соды с добавлением 0,2 % нитрита натрия; эталонный материал образца - сталь ШХ15, 61 ... 64 HRC; шлифовальный круг 24А25НСМ1(СМ2)7К26; рабочая скорость шлифовального круга nк = 35 м/с; окружная скорость вращения образца (заготовки) n3 = 15 м/мин; время, на которое прерывается контакт шлифовального круга и образца (заготовки), на стенде № 2 - t1 = 1,5 с. 2 t - продолжительность обработки. |

||||||

Приложение

Е

(справочное)

Режимы обработки при экспресс-испытаниях смазочно-охлаждающих жидкостей

Таблица Е.1 - Лезвийная обработка

|

Критерий оценки технологической эффективности СОЖ |

Условное обозначение материала |

Инструмент |

Режим испытаний |

||||||

|

Сверление |

Резьбонарезание |

Развертывание |

|||||||

|

n, м/мин |

Рх, Н |

t, с |

l, мм |

n, м/мин |

n, м/мин |

Рх, Н |

|||

|

Мкp, H × м |

М1.1, М1.2, М1.3, М2.1, М2.2, М3.1, М3.2, М4.1, М5.1, М6.1, М6.2, М7.1, М8.1, М8.2, М9.1, М9.2 |

Сверло диаметром 4 по ГОСТ 2034 из стали марки Р6М5 |

26* |

40* |

30 |

- |

- |

- |

- |

|

lc, мм |

|||||||||

|

Ia, м |

26* |

20* |

- |

35 |

|||||

|

Мкp, H × м |

Метчик М6-7Н по ГОСТ 1604 из стали Р6М5 |

- |

- |

- |

- |

6* |

- |

- |

|

|

Ia, Ig, м |

|||||||||

|

Т, с |

|||||||||

|

Мкp, H × м |

Развертка диаметром 8 из стали марки Р6М5, ГОСТ 1672 |

- |

7* |

5* |

|||||

|

Ia, Ig, м |

|||||||||

|

Ra, мкм |

|||||||||

|

Т, с |

|||||||||

|

* Данные приведены для материалов первой группы обрабатываемости. Для других групп нагрузку Рх и скорость резания v корректируют с учетом обрабатываемости материала. Примечания 1 При проведении ТИ СОЖ необходимо обеспечить постоянные режимы испытаний с погрешностью не более ± 5 %. 2 t - продолжительность обработки; l - перемещение инструмента. |

|||||||||

Таблица Е.2 - Абразивная обработка (шлифование)

|

Критерий оценки технологической эффективности СОЖ |

Материал - представитель группы обрабатываемости |

Режим испытаний |

|||||

|

Стенд № 1 |

Стенд № 2 |

Стенд № 3 |

|||||

|

Pv, Н |

t, с |

Pv, Н |

t, с |

Pv, Н |

t, с |

||

|

Kр, мм3 × Н-1 × мин-1 |

М1.1, М1.2, М2.1, М2.2, М3.1, М3.2, М4.1, М5.1, М6.1, М6.2, М7.1, М8.1, М8.2, М9.1, М9.2 |

30 |

60 |

30 |

60 |

30 |

60 |

|

Nуд, Вт × c × мм-3 |

|||||||

|

Pут, Н |

- |

30 |

- |

30 |

- |

30 |

|

|

Kр, мм3 × Н-1 × мин-1 |

50* |

60 |

50* |

60 |

50* |

60 |

|

|

Nуд, Вт × с × мм-3 |

|||||||

|

Kр1, мм3 × Н-1 × мин-1 |

30 |

300 |

30 |

300 |

30 |

300 |

|

|

Nуд1, Вт × с × мм-3 |

|||||||

|

K1 |

|||||||

|

Fо.п |

- |

- |

- |

- |

30 |

10 |

|

|

Fо.п |

30 |

30 |

|||||

|

* Данные приведены для материалов первой и второй групп обрабатываемости. Для других групп нагрузку Ру корректируют с учетом обрабатываемости материала. Примечания 1 При проведении ТИ СОЖ необходимо обеспечить постоянные режимы испытаний с погрешностью не более ± 5 %. 2 Условия и режим обработки: характеристика шлифовального круга - 24А25НСМ1(СМ2)7К26; рабочая скорость шлифовального круга nк = 35 м/с; окружная скорость вращения образца (заготовки) n3 = 15 м/мин; время, на которое прерывается контакт шлифовального круга и образца (заготовки), на стенде № 2 - t1 = 1,5 с. 3 t - продолжительность обработки. |

|||||||

Приложение

Ж

(рекомендуемое)

Проведение лабораторно-станочных испытаний смазочно-охлаждающих жидкостей

Ж.1 Общие положения

Ж.1.1 Для проведения лабораторно-станочных испытаний СОЖ используют экспериментальную установку, состоящую из металлообрабатывающего станка, аппаратуры для измерения показателей энергоемкости процесса обработки заготовок, приборов для измерения качественных характеристик обработанных поверхностей деталей.

Ж.1.2 Перед каждой заливкой свежей СОЖ проводят операции, указанные в В.3.

Ж.2 Лезвийная обработка

Ж.2.1 Составляющие силы резания и крутящий момент измеряют с использованием универсальных динамометров типа УДМ-100, УДМ-600, УДМ-1200, тензометрических центров или других устройств (например, динамометрической жесткой опоры, установленной в пиноле задней бабки станка) и через усилитель записывают на светолучевом осциллографе или ПЭВМ или контролируют визуально с использованием образцовых миллиамперметров.

Ж.2.2 Мощность шлифования определяют в соответствии 6.2.2 с использованием киловаттметров, подключенных в схему, энергопитания привода главного движения.

Ж.2.3 Измерение качественных характеристик обработанных поверхностей заготовок при ТИ СОЖ осуществляют с помощью стандартных средств измерений.

Ж.3 Абразивная обработка

Ж.3.1 Экспериментальная установка должна быть оснащена специальной автономной системой подачи и очистки СОЖ от механических примесей с уменьшенным объемом заливки и быстросменными баками. При этом обеспечивают одинаковые условия транспортирования СОЖ к зоне обработки.

Ж.3.2 Для уменьшения времени подготовки к ТИ и объема испытуемой СОЖ забор СОЖ проводят из стоящего отдельно от станка бака с последующим сливом в него жидкости, очищенной в штатном очистителе станка.

Ж.3.3 Подачу СОЖ в зону контакта абразивного инструмента с заготовкой при ТИ осуществляют способами и с помощью устройств, применяемых на аналогичном оборудовании в действующем производстве.

Ж.3.4 Составляющие силы резания измеряют с помощью универсальных динамометров, тензометрических центров и других устройств, подвергнутых тарировке в условиях, близких к реальным. Для усиления сигнала с динамометрической аппаратуры используют усилители. Сигнал регистрируется на светолучевом осциллографе, ПЭВМ или миллиамперметрами.

Ж.3.5 Контактную температуру измеряют с помощью полуискусственной термопары с использованием специальных устройств.

Ж.3.6 Полуискусственную термопару тарируют с помощью задатчика температуры непосредственно на работающем станке.

Ж.3.7 ТермоЭДС тепловых импульсов с полуискусственной термопары регистрируют с помощью светолучевых и электронных осциллографов, ПЭВМ или других измерительных средств.

Ж.3.8 Измерение качественных характеристик обработанных поверхностей осуществляют с помощью как стандартных средств измерений, так и специально изготовленных для ТИ СОЖ. Предпочтительно использование стандартных средств измерений.

Ж.3.9 Остаточные напряжения и изменения микроструктуры поверхностного слоя заготовок после ТИ СОЖ контролируют с помощью как универсальной (рентгеноскопия, металлография и др.), так и специальной аппаратуры.

Ж.3.10 Наличие микротрещин определяют методами неразрушающего контроля.

Ж.4 Аттестация экспериментальной установки при лабораторно-станочных испытаниях

Аттестацию проводят путем сравнения результатов испытаний любых двух СОЖ по критерию Kр. Отношения значений Kр каждой СОЖ в двух экспериментах не должно отличаться более чем на ± 5 %. При большем расхождении оценивают точность средств измерений и выявляют причины систематических ошибок измерения между двумя экспериментами.

Приложение

И

(справочное)

Предельное значение коэффициента вариации kт

Таблица И.1 - Предельное значение коэффициента вариации kт для заданных значений a, b, п

|

п |

a = 0,15; b |

a = 0,25; b |

||||

|

0,99 |

0,95 |

0,90 |

0,99 |

0,95 |

0,90 |

|

|

1 |

0,091 |

0,770 |

0,0582 |

0,152 |

0,128 |

0,097 |

|

2 |

0,129 |

0,108 |

0,082 |

0,215 |

0,180 |

0,137 |

|

3 |

0,158 |

0,132 |

0,101 |

0,263 |

0,221 |

0,168 |

|

4 |

0,182 |

0,153 |

0,116 |

0,304 |

0,255 |

0,194 |

|

5 |

0,203 |

0,171 |

0,130 |

0,340 |

0,285 |

0,217 |

|

6 |

0,223 |

0,187 |

0,143 |

0,372 |

0,313 |

0,238 |

|

7 |

0,241 |

0,202 |

0,154 |

0,402 |

0,338 |

0,257 |

|

8 |

0,257 |

0,216 |

0,165 |

0,430 |

0,361 |

0,274 |

|

9 |

0,273 |

0,230 |

0,175 |

0,456 |

0,383 |

0,291 |

|

10 |

0,288 |

0,242 |

0,184 |

0,481 |

0,403 |

0,307 |

Приложение

К

(справочное)

Значение коэффициента h (q, n)

Таблица К.1 - Значение коэффициента h (q, n) для заданных значений b, n

|

п |

b |

||

|

0,90 |

0,95 |

0,99 |

|

|

3 |

1,406 |

1,412 |

1,414 |

|

4 |

1,645 |

1,689 |

1,723 |

|

5 |

1,791 |

1,869 |

1,955 |

|

6 |

1,894 |

1,996 |

2,130 |

|

7 |

1,974 |

2,093 |

2,265 |

|

8 |

2,041 |

2,172 |

2,374 |

|

9 |

2,097 |

2,237 |

2,464 |

|

10 |

2,146 |

2,294 |

2,540 |

|

11 |

2,190 |

2,343 |

2,606 |

|

12 |

2,229 |

2,868 |

2,663 |

|

Примечание - b =1 - q. |

|||

Приложение

Л

(справочное)

Значения квантиля распределения Стьюдента

Таблица М.1 - Значение квантиля распределения Стьюдента t1 - q(n) уровня (1 - q) для п степеней свободы

|

п |

1 - q |

||

|

0,99 |

0,95 |

0,90 |

|

|

1 |

63,657 |

12,705 |

6,314 |

|

2 |

9,925 |

4,303 |

2,920 |

|

3 |

5,841 |

3,182 |

2,353 |

|

4 |

4,604 |

2,776 |

2,132 |

|

5 |

4,032 |

2,571 |

2,015 |

|

6 |

3,707 |

2,447 |

1,943 |

|

7 |

3,499 |

2,365 |

1,895 |

|

8 |

3,355 |

2,306 |

1,860 |

|

9 |

3,250 |

2,262 |

1,833 |

|

10 |

3,169 |

2,228 |

1,812 |

Приложение

М

(справочное)

Нормированное значение Fн

Таблица Л.1 - Значение квантиля распределения Фишера Fн в зависимости от степеней свободы f1 и f2 для уровня значимости 0,05

|

f2 |

f1 - степень свободы для большей дисперсии |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

1 |

161,45 |

199,50 |

215,70 |

224,58 |

230,16 |

233,99 |

236,77 |

238,88 |

240,54 |

241,88 |

|

2 |

18,51 |

19,00 |

19,16 |

19,25 |

19,30 |

19,33 |

19,35 |

19,37 |

19,38 |

19,40 |

|

3 |

10,13 |

9,55 |

9,28 |

9,12 |

9,01 |

8,94 |

8,89 |

8,85 |

8,81 |

8,78 |

|

4 |

7,71 |

6,94 |

6,59 |

6,39 |

6,26 |

6,16 |

6,09 |

6,04 |

6,00 |

5,96 |

|

5 |

6,61 |

5,79 |

5,41 |

5,19 |

5,05 |

4,95 |

4,88 |

4,82 |

4,77 |

4,74 |

|

6 |

5,99 |

5,14 |

4,76 |

4,53 |

4,39 |

4,28 |

4,21 |

4,15 |

4,10 |

4,06 |

|

7 |

5,59 |

4,74 |

4,35 |

4,12 |

3,97 |

3,87 |

3,79 |

3,73 |

3,68 |

3,64 |

|

8 |

5,32 |

4,46 |

4,07 |

3,84 |

3,69 |

3,58 |

3,50 |

3,44 |

3,39 |

3,35 |

|

9 |

5,12 |

4,26 |

3,86 |

3,63 |

3,48 |

3,37 |

3,29 |

3,23 |

3,18 |

3,14 |

|

10 |

4,96 |

4,10 |

3,71 |

3,48 |

3,33 |

3,22 |

3,14 |

3,07 |

3,02 |

2,98 |

Приложение

Н

(рекомендуемое)

Формы протоколов испытаний смазочно-охлаждающих жидкостей

|

Н.1 Протокол экспресс-испытаний СОЖ Наименование предприятия, проводящего испытания: _________________________ Таблица Н.1.1 - Шлифование

Таблица Н.1.2 - Сверление

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Н.2 Протокол лабораторно-станочных испытаний СОЖ Наименование предприятия, проводящего испытания __________________________

Таблица Н.2.1 - Черновое и получистовое шлифование

Таблица Н.2.2 - Чистовое шлифование

Таблица Н.2.3 - Отделочное шлифование

Таблица Н.2.4 - Сверление

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Н.3 Протокол производственных испытаний СОЖ Наименование предприятия, проводящего испытания __________________________

Таблица Н.3.1 - Черновое и получистовое шлифование

Таблица Н.3.2 - Чистовое шлифование

Таблица Н.3.3 - Отделочное шлифование

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Библиография

Ключевые слова: чистота промышленная, жидкость смазочно-охлаждающая, методы испытаний, экспресс-испытания, испытания лабораторно-станочные, испытания производственные, обработка абразивная, обработка механическая, обработка резанием, инструмент, станок, система технологическая