| Информационная система |  |

МИНИСТЕРСТВО СВЯЗИ СССР

ГЛАВНОЕ

УПРАВЛЕНИЕ

ПО СТРОИТЕЛЬСТВУ СООРУЖЕНИЙ СВЯЗИ

СПЕЦИАЛИЗИРОВАННОЕ

КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ

БЮРО СТРОИТЕЛЬНОЙ ТЕХНИКИ СВЯЗИ

|

ЗАМ. УПРАВЛЯЮЩЕГО ТРЕСТОМ «МЕЖГОРСВЯЗЬСТРОЙ» В. НОВИКОВ «22» апреля 1976 г. |

|

УТВЕРЖДАЮ ГЛАВНЫЙ ИНЖЕНЕР ГЛАВСВЯЗЬСТРОЯ В. МАКСИМОВ «2» июня 1976 г. |

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

НА СТРОИТЕЛЬСТВО ВНЕШНИХ ТЕПЛОВЫХ СЕТЕЙ

Москва - 1976

СОДЕРЖАНИЕ

|

Ii. Технико-экономические показатели строительного процесса. 2 Iii. Организация и технология строительного процесса. 2 Iv. Организация и методы труда рабочих. 17 |

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта предусматривает строительство внешних тепловых сетей с изоляцией труб битумоперлитом. При разработке технологической карты использованы материалы Киевского инженерно-строительного института и опыт Главмособлстроя.

Технологической картой предусмотрено применение трубопроводов с монолитной битумоперлитовой изоляцией и гидроизоляционным покрытием из двух слоев бризола на битумной мастике.

Нанесение битумоперлитовой изоляции осуществляется в заводских условиях или передвижными механизированными установками.

Тепловые сети с изоляцией из битумоперлита могут применяться в сухих, маловлажных и в насыщенных водой грунтах.

В насыпных, торфяных и других слабых грунтах устраивается подушка из песка, гравия, щебня или тощего бетона.

Тип основания и толщина подстилаемой подушки определяются проектом с учетом характеристики грунта и местных условий.

Заглубление верха изоляции труб теплотрассы должно быть не менее 0,7 м под дорожным покрытием и 1,0 м при отсутствии дорожного покрытия.

В случае пересечения железнодорожных и трамвайных путей, магистральных автомобильных дорог тепловые сети прокладывают в каналах или футлярах, конструкция которых обеспечивает проведение ремонтных работ без нарушения графика движения поездов, трамваев и автотранспорта.

Если тепловые сети пересекают электрокабели, то расстояние в свету между наружной поверхностью битумоперлитовой изоляции и поверхностью оболочки изоляции электрокабеля должно быть не менее 0,5 м.

При высоком уровне грунтовых вод усиление теплоизоляции на каждом участке определяется проектом.

II. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТРОИТЕЛЬНОГО ПРОЦЕССА

|

Сметная стоимость, руб. |

||

|

прокладка в каналах |

прокладка бесканальная |

|

|

Прокладка тепловых сетей (из расчета 2 нитки Ф-219 мм) |

62 - 00 |

40 - 00 |

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

I. Подготовительные работы

До начала земляных работ территория, на которой предусматривается разработка траншеи для прокладки теплосетей, должна быть освобождена от деревьев, кустарников, пней, крупных камней, а также от всяких временных сооружений и зданий. По окончании расчистки и сноса сооружений производится разбивка траншей с выносом на местность их очертаний.

Разбивка на местности трассы теплосетей производится в соответствии с координатами, нанесенными на плане тепломагистралей. Перенесение на местность теплотрассы осуществляется при помощи геодезических инструментов с привязкой к местности или при помощи стальных лент и рулеток, если теплосети привязываются к ближайшим зданиям, существующим люкам подземных колодцев или другим сооружениям, не изменяющим свое положение на местности.

Независимо от метода разбивки трассы вначале переносятся и закрепляются на местности две основные точки оси теплосети. Они закрепляются в натуре путем забивки на 15 - 25 см деревянных кольев или стальных стержней длиной 30 - 40 см.

Линия оси трассируется при помощи визирок, устанавливаемых в створе между точками.

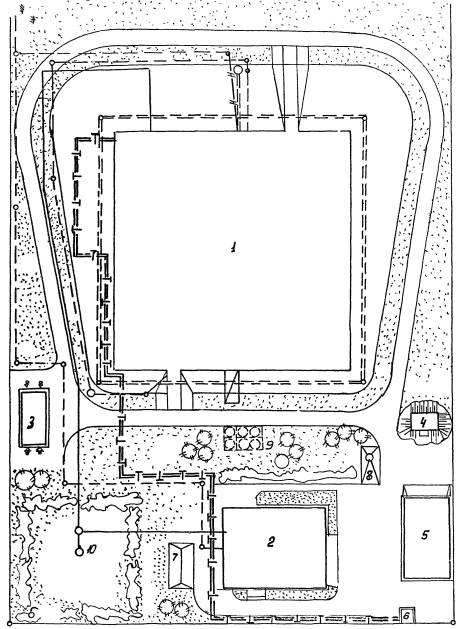

Экспликация

1 - Техздание АСУ

2 - Здание вспомогательных служб выносного ЛАЗ с КУ без РКРМ тип проект 5-07-195 IV-008-8

3 - Трансформаторная подстанция

4 - Подземное помещение ГСМ на 5 т тип пр. 7-02-309 тип III

5 - Навес для стоянки 3-х автомашин, механизмов и хранения кабеля тип. пр. 5-003-275 VIII-0003-7

6 - Проходная будка

7 - Площадка для топлива и шлака

8 - Мойка автомашин черт. МТ-737.18.53

9 - Склад дизельного топлива 2×50 м3 тип. пр. 7-02-235

10 - Артскважина

Условные обозначения

Границы рытья траншей, ниш, камер размечаются по их наружным габаритам забивкой временных колышков. На размеченных линиях рытья траншей колышки забиваются через каждые 20 - 25 см. В местах пересечения трассы с другими подземными сооружениями закладываются контрольные шурфы с целью проверки отметок существующих подземных сооружений.

Выполненные геодезические работы подлежат обязательному актированию с приложением всех схем разбивки и привязки к опорной геодезической сети.

По окончании разбивки производится ограждение трассы инвентарными щитами. Ограждение устанавливается с двух сторон на хорошо спланированном основании и закрепляется металлическими штырями. На концах ограждения и его поворотах должны быть установлены световые сигналы. Расстояние от ограждения до теплотрассы определяется в зависимости от местных условий с учетом складирования материалов и безопасности работы механизмов.

Материалы должны быть уложены на стороне, противоположной отвалу грунта на расстоянии не менее 1,5 м до бровки траншеи и с учетом ширины пути для проходки трубоукладчика или автокрана, а также рабочей зоны сборки и сварки труб.

2. Разработка грунта в траншеях

Все подземные коммуникации (электрокабели, кабели связи, водопровод, газопровод и т.п.), расположенные выше отметок теплотрассы, должны быть вскрыты шурфами. Шурфы разрабатываются до проектной отметки дна траншеи и ограждаются инвентарными щитами.

Кабели, вскрытые шурфами, должны быть заключены в футляр длиной по 0,5 м в каждую сторону от места пересечения.

В случае разработки шурфов более 1,0 м в местах пересечения теплосети с трубопроводами, расположенными выше отметок ее заложения, трубы пересекаемых сооружений необходимо заключить в деревянный короб и подвесить к перекладине.

Рис. 2. Организация работ:

1 - инвентарный щит для перекрытия шурфа; 2 - брус для подвески короба

Скорость движения экскаватора по траншее определяется по следующей формуле:

![]()

![]()

где П - производительность в м3 в смену по ЕНиР сб. 2, выпуск I;

V - средний объем грунта в м3, приходящийся на 1 пог. м траншеи;

Тсм - время смены в часах.

Рис. 3. Разработка траншей экскаватором с обратной лопатой с отсыпкой грунта в отвал

Размер и материалы перекладины определяются в зависимости от ширины траншей и вида подвешиваемых коммуникаций.

Разборка подвесок производится только после засыпки траншей до низа короба. После разборки короба грунт под сооружением должен быть хорошо утрамбован.

Грунт разрабатывается экскаватором ниже уровня его стоянки продольной проходкой.

Грунт выбрасывается на сторону, с которой возможен приток воды (дождевых вод). В грунтах, насыщенных водой, рытье траншей начинается с пониженной стороны, а для сбора и удаления грунтовых вод в траншее устраиваются приямки.

Грунт, выброшенный из траншей, следует размещать на расстоянии 0,5 м от бровки. При необходимости вслед за экскаватором на расстоянии не менее 10,0 м от места разработки грунта можно производить работы по креплению откосов траншей.

При глубине траншей и котлованов свыше 5 м и в переувлажненных местах крутизна откосов устанавливается по расчету.

Разработка траншеи должна выполняться строго по проекту без перебора грунта и нарушения его естественной структуры. В случае перебора грунта подсыпку и выравнивание дна траншеи следует производить песком.

Разработка траншеи до отметок, находящихся ниже горизонта грунтовых вод, производится с применением открытого водоотлива или искусственного понижения уровня грунтовых вод.

Открытый водоотлив применяется при малом притоке вод. При открытом водоотливе вода удаляется из приемных колодцев насосами.

Приемные колодцы рекомендуется сооружать через 40 - 50 м по длине траншеи.

Открытый водоотлив рекомендуется производить с помощью центробежных и диафрагмовых насосов. Для предварительных расчетов и выбора марки насоса рекомендуется применять приток воды Q° на 1 м2 площади дна траншеи в час в следующих количествах:

для труб Ø до 300 мм: для труб Ø от 300 до 500 мм:

а = не менее 450 мм, а = не менее 500 мм,

в = не менее 300 мм в = не менее 500 мм

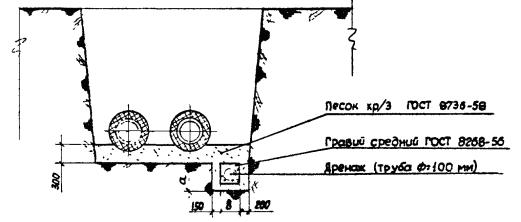

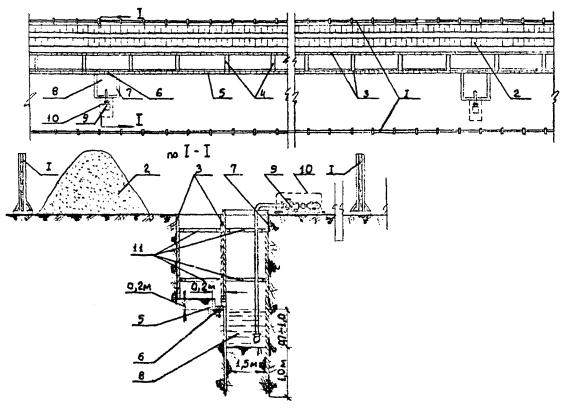

Рис. 4. Попутный дренаж при прокладке трубопроводов теплосети в мокрых грунтах

а) для мелкозернистых песков - 0,16 м3/ч;

б) для среднезернистых песков - 0,24 м3/ч;

в) для крупнозернистых песков - 0,3 м3/ч.

Полное количество воды, которое будет скапливаться в траншее в течение часа: Q = Q°F м3/ч (площадь дна траншеи).

По результатам расчета подбирают марки и количество насосов.

Подготовка основания под тепловые сети производится вслед за разработкой траншеи. Производится срезка недобора грунта после экскаватора. После срезки по дну траншеи устраивается песчаная подушка толщиной 10 - 15 см.

В насыпных, торфяных и других слабых грунтах песчаная подушка укладывается на слой утрамбованного щебня, гравия или тощего бетона толщиной 10 см. Затем песок уплотняют и планируют до проектной отметки. Песок, щебень, гравий должны быть завезены на объект заранее и разложены на бровке вдоль траншеи. Бетон подвозится по мере надобности. Качество основания принимается представителями заказчика, проектной и эксплуатационной организаций и оформляется актом.

3. Укладка труб

Разработка грунта в траншеях производится участками, длина которых определяется в зависимости от местных условий. На участок, подготовленный к монтажу теплотрассы, подвозятся трубы и раскладываются на расстоянии 1,5 м от бровки в две линии вдоль траншеи в том порядке, в каком они должны быть размещены в траншее. Затем устраняются все повреждения изоляции. Трещины толщиной до 10 мм заливаются горячим битумом марки БН-IV, отколы и другие разрушения изоляции заделываются горячей битумоперлитовой массой с последующей склейкой поврежденных мест двумя слоями стеклоткани.

Спуск труб с битумоперлитовой изоляцией в траншею производится трубоукладчиком или автокраном, который должен быть снабжен траверсой с мягкими «полотенцами» или клещевым захватом (конструкция треста «Киевподземстрой»). Запрещается строповка труб тросом за изолированные участки и сбрасывание труб на дно траншеи.

Рис. 5. Устройство открытого водоотлива:

1 - ограждение; 2 - отвал грунта; 3 - крепление траншеи; 4 - поперечные дренажные канавки; 5 - дренажный лоток в траншее; 6 - отверстие для стока воды в колодец; 7 - шпунтовое ограждение колодца; 8 - водозаборный колодец; 9 - насос; 10 - кожух насоса; 11 - распорки

Трубы укладываются на подготовленное песчаное основание, выверяются, подбиваются песком, выравниваются до положения проектных отметок.

Освобождение труб от захватных приспособлений следует производить после закрепления их подбивкой песком, выверки по уклону и прямолинейности и прихватки стыков сваркой (или после укладки труб на опоры).

Не допускается укладка труб «змейкой» в вертикальной или горизонтальной плоскости. Отклонение трубопровода от проектного положения не должно превышать 10 мм.

На углах, поворотах и других местах естественной компенсации трубопроводы укладываются в каналы.

4. Сборка труб

Перед сборкой и сваркой неизолированные битумоперлитом концы труб очищаются от загрязнений. Кромки труб и прилегающие к ним поверхности на ширину не менее 10 мм зачищаются металлической щеткой.

Проверка концов труб на эллипсность производится несколькими замерами взаимно перпендикулярных диаметров торца трубы путем вращения металлической линейки по всей окружности торца. Отклонение диаметров концов труб допускается в пределах ± 1,5 мм.

Проверка перпендикулярности плоскости торца трубы к продольной оси трубы производится при помощи угольника и металлической линейки.

Проверка скоса кромок труб производится угломером или универсальным шаблоном.

Проверка величины притупления кромки производится при помощи угольника с делениями. Хорошее качество сварного шва обеспечивается при величине притупления кромки 1,5 - 2,5 мм.

Схема производства работ

Устройство основания в насыпных, торфяных и других слабых грунтах

Рис. 6. Подготовка дна траншеи к укладке труб

Примечание

Укладка труб разрешается лишь после проверки соответствия отметок основания траншей проектным. Результаты проверки фиксируются актами.

Заданный проектом уклон основания траншеи должен соблюдаться без всяких отступлений. Его выдерживают путем устройства обносок и применения визирок.

Рис. 7. Проверка соответствия отметок дна траншеи проектным

Форма, угол скоса и величина притупления кромки труб при различных способах сварки

|

Форма кромок |

Угол скоса, град. |

Величина притупления, мм |

|

|

Ручная дуговая сварка |

|

30 - 35 |

1 - 3 |

|

Автоматическая или полуавтоматическая дуговая сварка под флюсом или в среде углекислого газа |

15 - 20 |

3 - 4 |

При наличии на концах труб забоин и вмятин производится правка концов труб при помощи домкратов.

Сцентрированные трубы для ручной дуговой сварки закрепляют прихватками. Длина каждой прихватки должна составлять 30 - 40 мм для поворотных стыков и 50 - 60 мм для неповоротных стыков. Высота прихватки должна составлять 40 - 60 % от толщины стенок трубы. Количество прихваток в зависимости от диаметра свариваемых труб приводится в нижеследующей таблице (СНиП III-Г.6-62):

|

менее 200 |

250 - 300 |

400 - 500 |

600 |

700 |

800 - 1200 |

|

|

Число прихваток |

2 |

3 |

4 |

5 - 6 |

5 - 7 |

6 - 8 |

Трубы, изготовленные с продольным сварным швом, должны собираться со смещением продольных швов каждой трубы по отношению к шву смежной трубы не менее чем на 100 мм.

Примечание. Для труб диаметром до 219 мм длиной 6 - 12 м применять трубоукладчик марки ТЛ-ДТ-54А.

Для труб диаметром свыше 219 мм длиной 6 - 12 м применять трубоукладчик марки ТЛ-4.

Рис. 8. Организация работ по укладке труб теплосети в траншею:

1 - бровка траншеи; 2 - песчаная подушка; 3 - приямок; 4 - уложенные трубы; 5 - трубоукладчик; 6 - мягкий клещевой захват для труб или траверса с двумя мягкими «полотенцами»; 7 - укладываемая труба; 8 - лежки под трубы; 9 - отвал грунта

Примечание

Для труб диаметром до 219 мм длиной 6 - 12 м применять автокран марки К-61.

Для труб диаметром свыше 219 мм длиной 6 - 12 м применять автокран марки К-61.

Рис. 9. Организация работ по укладке труб теплосети в траншею:

1 - песчаная подушка; 2 - кран; 3 - мягкий клещевой захват для труб или траверса с двумя мягкими «полотенцами»; 4 - укладываемая труба; 5 - уложенная труба; 6 - лежки под трубы; 7 - отвал грунта

Рис. 10. Устройство неподвижной опоры:

1 - патрубок; 2 - паронитовый цилиндр; 3 - паронитовое кольцо; 4 - железобетонная плита; 5 - упорное стальное кольцо; 6 - стальная косынка; 7 - сварной стык; 8 - труба теплосети; 9 - битумоперлитовая изоляция (заводская); 10 - два слоя бриарла (стеклоткани); 11 - битумоперлитовая изоляция; 12 - просмоленная пакля; 13 - бетонная подушка

Сборка труб производится винтовыми, рычажными эксцентриковыми или цепными центраторами. Трубы считаются правильно сцентрированными, если величина смещений кромок и величина зазора между кромками не превышает величин, указанных в таблицах (см. СНиП III-Г.6-62).

|

Допустимое смещение кроной при дуговой сварке, мм |

Метод сварки |

Величина зазора при толщине стенок труб, мм |

|||

|

до 8 мм |

8 - 10 мм |

11 мм и выше |

|||

|

до 5 |

1 |

ручная дуговая |

1,5 - 2 |

1,5 - 2,5 |

3 - 3,5 |

|

5 - 6 |

1 - 1,5 |

||||

|

7 - 8 |

1,5 - 2 |

автоматическая |

1,5 - 2,5 |

1,5 - 2,5 |

1,5 - 2,5 |

|

9 - 14 |

2 - 2,5 |

||||

5. Ручная электродуговая сварка стальных труб

Ручную электродуговую сварку применяют для соединения стальных труб диаметром не менее 25 мм.

Дуговую сварку стыков труб при толщине стенок до 6 мм выполняют в два слоя, при толщине 6 - 12 мм - в три слоя, при толщине более 12 мм - в четыре слоя.

Величина первого слоя составляет 15 - 20 % толщины стенки трубы; толщина первого и второго слоев 65 - 75 %; толщина всех трех слоев должна быть больше толщины стенки трубы на 1 - 3 мм за счет усиления, т.е. выпуклого валика наплавленного металла.

По окончании сварки стыка сварщик обязан наплавить около стыка присвоенное ему клеймо. Клеймо наплавляют или выбивают на расстоянии 100 - 150 мм от стыка.

Для ручной электродуговой сварки труб применяют преобразователи тока СУГ - 2 ч, ПС-300, ПС-300М, сварочные трансформаторы типа СТН, ТС и ТСК переменного тока и передвижные электросварочные агрегаты постоянного тока АСБ-300Г, АСД-300, АСДП-500Г с дизельными и автомобильными, бензиновыми двигателями мощностью 20 - 60 л.с.

6. Сварка поворотных стыков (рис. 13)

Технология ручной электродуговой сварки поворотных стыков заключается в следующем.

Первый слой накладывают на верхнюю полуокружность всех стыков секции. После этого секцию поворачивают на 180° и продолжают сварку первого слоя на второй полуокружности стыка.

Второй слой накладывают в полувертикальном положении путем постепенного поворачивания трубы и делают его так же, как и первый, с вогнутой поверхностью валика.

Третий слой накладывают аналогично второму, но трубу поворачивают в обратном направлении. Третий, последний слой должен иметь выпуклую равномерную поверхность с усилением 1 - 3 мм. Переход от наплавленного металла к основному делают плавным по всей длине шва.

Перед наложением второго и третьего слоев образовавшийся при сварке предыдущего слоя шлак тщательно удаляют.

Сварку поворотных стыков выполняют электродами УОНИ-13/45 и УОНИ-13/55, а также Э-42 и Э-42А и другими толщиной: 3 мм - первый слой, 4 мм - второй слой и 5 мм - третий и последующие слои.

Первый слой сваривают током величиной 120 - 150 А, а для последующих слоев ток увеличивают до 220 - 240 А.

7. Сварка неповоротных стыков (рис. 14)

Сварку неповоротных стыков теплопроводов выполняют при соединении секций в траншеях, при сварке «катушек», а также при сварке трубопроводов методом наращивания.

Рабочие чертежи винтового центратора разработаны трестом «Мособлоргтехстрой»

Рис. 11. Центрирование труб

А. Винтовой центратор:

1 - левое полукольцо; 2 - правое полукольцо; 3 - винт; 4 - гайка-барашек

Б. Рычажный центратор:

1 - верхнее полукольцо; 2 - нижнее полукольцо; 3 - кулачок; 4 - рукоятка; 5 - труба; 6 - рычаг

Рис. 12. Ручная электродуговая сварка стальных труб.

Последовательность наложения слоев сварного шва:

1, 2, 3 - номера слоев в последовательности их наложения; δ - толщина стенки трубы; h - усиление шва; β - ширина шва; А - зазор между свариваемыми трубами

Неповоротные стыки сваривают наложением отдельных слоев шва. Первый слой стыка сваривают обратноступенчатым швом.

При этом «замок» первого слоя располагают в точке зенита трубы или вблизи ее.

Второй слой шва сваривают снизу вверх, а «замок» смещают от точки зенита на 50 - 70 мм. Сварку ведут поочередно или одновременно с обеих сторон трубы. При сварке третьего слоя шва «замок» смещают от зенита в противоположную сторону.

В случае многослойной сварки стыков труб поверхность каждого слоя, кроме последнего, должна быть вогнутой и тщательно зачищенной от шлака.

Необходимо следить, чтобы замыкающие участков «замки» верхнего слоя не совпадали с «замками» нижнего.

Ручную электродуговую неповоротную сварку производят теми же толстообмазными электродами, что и поворотную при режимах сварочного тока с последовательным увеличением его от 110 - 140 А для первого слоя до 170 - 180 А для последнего.

Гидравлическое испытание трубопроводов теплосетей производится неподогретой водой давлением, равным 1,25 рабочего давления, но не менее 16 атм для подающих труб и 10 атм для обратных.

Рабочее давление принимается равным давлению на подающем коллекторе ТЭЦ или максимальному давлению на коллекторе насосной центральной или районной котельной.

Гидравлическое давление испытания трубопроводов тепловых сетей, прокладываемых бесканально или в непроходных каналах, производится в два приема (предварительное и окончательное).

Предварительное гидравлическое испытание производится на небольших участках трубопроводов длиной не более 1 км после установки на место и приварки подвижных опор и надежного закрепления неподвижных опор, но до наложения на трубы тепловой изоляции (или до изоляции сварных стыков, если трубы изолированы в заводских условиях) и до установки сальниковых конденсаторов и врезки секционных задвижек.

Рис. 13. Последовательность выполнения электродуговой ручной сварки поворотных стыков:

I, II, III - положения при сварке соответственно первого, второго и третьего слоев

Рис. 14. Последовательность выполнения электродуговой ручной сварки неповоротых стыков:

I, II, II - положения при сварке соответственно первого, второго и третьего слоев; 1 - 5 - последовательность наложения участков корневого шва

Предварительные испытания производит строительная организация в отсутствие заказчика с внесением в журнал работ записей о результатах.

Окончательное испытание производится после окончания строительно-монтажных работ и установки всего оборудования тепловых сетей, предусмотренного проектом, в присутствии представителя заказчика и организации, ведающей эксплуатацией тепловых сетей.

О результатах испытания составляется акт.

Гидравлические испытания производятся с соблюдением следующих требований:

а) задвижки, установленные на испытываемом участке, должны быть полностью открыты, а сальники уплотнены;

б) для отключения испытываемого участка трубопровода от действующих сетей устанавливаются глухие фланцы или заглушки; использование задвижек для отключения испытываемого участка трубопровода от действующих сетей не разрешается.

Гидравлические испытания производятся в следующем порядке:

а) во время заполнения трубопровода водой из него удаляется воздух через воздухоспускные краны;

б) в трубопроводе устанавливается пробное давление, равное рабочему, и выдерживается в течение времени, необходимого для осмотра стыков, но не менее 10 мин;

в) если во время испытания пробным давлением не будет обнаружено каких-либо дефектов или утечки, оно доводится до испытательного (1,25 рабочего) и выдерживается в течение времени, необходимого для тщательного осмотра, но не менее 10 мин.

Результаты гидравлического испытания следует считать удовлетворительными, если во время их проверки не произошло падения давления, а в сварных швах труб, корпусах арматуры и т.д. не обнаружены признаки разрыва или увлажнения.

Рис. 15. Организация работ по проведению гидравлического испытания участка теплосети:

1 - испытанный участок теплосети; 2 - испытываемый участок теплосети; 3 - воздухоспускные трубки с вентилями, устанавливаемые на конце испытываемого участка в повышенных местах; 4 - пробковый кран; 5 - временный трубопровод; 6 - емкость для воды; 7 - пружинный манометр; 8 - насос; 9 - редуктор; 10 - вал отбора мощности трактора; 11 - трактор Т-40; 12 - заглушка

Технологической картой предусматривается следующая последовательность производства работ:

1. Разбивка трассы на местности.

2. Разработка грунта в траншее экскаватором.

3. Устройство водоотлива.

4. Подготовка дна траншей.

5. Подготовка и укладка труб.

6. Сварка труб.

7. Гидротеплоизоляция стыков труб.

9. Засыпка трубопровода.

Основные требования к качеству сварки

Контроль качества сварки осуществляется в первую очередь мастером строительно-монтажного управления или участка повседневно, пооперационно. При этом контролируется качество сборки, величина зазоров и притуплений у торцов труб, очистка поверхности стыкуемых труб, качество применяемых при сварке электродов и режим сварки.

Перед осмотром сварные швы и прилегающая к ним поверхность труб по обе стороны шва должны быть очищены от шлака и брызг металла на ширину не менее 20 мм.

При этом сварной шов должен иметь правильную форму и размеры, он не должен иметь заметных на глаз трещин, пор, непроваров, наплывов, подрезов основного металла, незавершенных кратеров и смещения кромок.

При удовлетворительном качестве сварки по внешнему осмотру сварные швы подвергаются в дальнейшем проверке физическим методом контроля: просвечиванием их рентгеновскими или гамма-лучами, или магнитографическим способом.

Рис. 16. Засыпка теплосетей бульдозером. Схема организации работ:

I, II, III - захватки засыпки грунта; 1 - отвал грунта; 2 - засыпанная траншея; 3 - грунт, засыпанный вручную и утрамбованный; 4 - направление движения бульдозера; 5 - трубы теплосети; 6 - бульдозер

Такой проверке подвергаются 5 % общего количества сварных стыков всего трубопровода при диаметре труб свыше 100 мм.

Для контроля физическим методом отбираются стыки, которые по внешнему осмотру были признаны менее удовлетворительными, чем остальные стыки.

Физическим методом контроля подвергаются 100 % сварных стыков, прокладываемых в городских коллекторах и технологических коридорах, при прокладке под железнодорожными путями и автомобильными путями и автомобильными дорогами (включая расстояние не менее 25 м по нормали от подошвы насыпи земляного полотна или 40 м по нормали от осей крайних путей) и при устройстве подводных, а также подземных переходов через железнодорожные и трамвайные пути и автомобильные дороги.

Целесообразно подвергнуть контролю физическим методом 100 % стыков трубопроводов тепловых сетей, прокладываемых в подводных дюкерах, в гильзах и футлярах.

Сварные швы бракуются, если физическим методом контроля будут обнаружены трещины, непроварки глубиной более 10 % толщины стенок, шлаковые включения и поры глубиной более 10 % толщины стенок труб, а также скопления включений и пор в виде сплошной сетки в швах независимо от их глубины.

Исправление обнаруженных дефектов при физическом контроле допускается, если протяженность дефектного участка сварного шва не превышает 1/4 окружности стыка.

В случае превышения указанной длины дефектный стык вместе с прилегаемым участком труб с двух сторон шва вырезается.

Кроме контроля внешним осмотром и физическим методом, качество сварки определяется механическим испытанием на растяжение и загиб образцов, вырезаемых из контрольных стыков.

Такому испытанию подвергаются 0,5 % общего количества стыков, свариваемых каждым сварщиком, но не менее одного стыка.

Приемка и сдача работ производится в соответствии с указаниями СНиП III-А и СНиП III-Г.6-62.

Особое внимание необходимо обращать на качественное выполнение основания, заделку мест стыковых соединений, вход трубопроводов в камеры.

В промежуточных актах на скрытые работы должны быть указаны:

- толщина песчаной подушки и тщательность подбивки труб песком;

- результаты осмотра состояния тепловой изоляции труб после монтажа и перед засыпкой;

- способ изоляции мест сварных соединений и результаты осмотра стыков перед засыпкой.

IV. ОРГАНИЗАЦИЯ И МЕТОДЫ ТРУДА РАБОЧИХ

Состав бригад и распределение работы между бригадами

|

Состав бригад и звеньев |

Кол-во, чел. |

Перечень работ |

|

|

1. |

Трубоукладчик, |

1 |

подготовительная разбивка трассы, ограждение трассы и люков |

|

плотник |

1 |

||

|

2. |

Землекопы |

2 |

разработка шурфа в местах пересечений с другими подземными коммуникациями, установка подвесок |

|

3. |

Машинист-экскаваторщик |

1 |

разработка грунта в траншее |

|

4. |

Землекопы, |

2 |

подготовка дна траншеи к укладке труб |

|

трубоукладчики |

2 |

||

|

5. |

Моторист |

1 |

открытый водоотлив |

|

6. |

Газоэлектросварщики, |

2 |

подготовка труб к сварке и сварка труб |

|

слесари |

2 |

||

|

7. |

Изолировщики |

2 |

изоляция стыков труб |

|

8. |

Трубоукладчики, |

2 |

укладка труб на проектную отметку |

|

слесари |

2 |

||

|

9. |

Слесари |

2 |

испытание трубопровода |

|

10. |

Бульдозерист |

1 |

засыпка трубопровода |

ГРАФИК ПРОИЗВОДСТВА РАБОТ

|

Наименование работ |

Состав бригад, чел. |

Единица намерения |

Объем работ |

Трудозатраты, чел.-дн. |

|

|

1. |

Ознакомление с проектом, разбивка трассы, устройство шурфов |

3 |

1 м трассы |

100 |

8 |

|

2. |

Послойная разработка грунта III гр. |

1 |

м3 |

4 |

1,3 |

|

3. |

Установка подвесок |

2 |

1 шт. |

4 |

0,7 |

|

4. |

Разработка грунта экскаватором емкостью ковша 0,5 м3 с обратной лопатой |

1 |

|

300 |

7,0 |

|

|

Планировка дна траншеи по визирке, установка бортовых досок и маячных колышков. Подача материалов в траншею. Разравнивание и уплотнение материалов по визирке |

4 |

м2 |

100 |

17 |

|

5. |

Открытый водоотлив насосом С-203. Правка концов труб с подогревом при Ø трубы 200 мм |

1 |

24 м3ч |

1 |

17 |

|

3 |

1 конец |

10 |

2,2 |

||

|

6. |

Обивка окалины после газорезки Вр |

2 |

10 концов |

|

2,0 |

|

7. |

Сварка в стыке У-образным скосом кромок труб |

2 |

10 м шва |

100 |

6 |

|

|

Укладка труб в траншею трубоукладчиком |

3 |

1 м |

100 |

1,6 |

|

8. |

Гидравлическое испытание трубопровода |

2 |

1 участок |

100 |

2,0 |

|

9. |

Предварительная засыпка траншей пазух с трамбованием грунта вручную |

2 |

м3 |

100 |

7 |

|

|

Засыпка траншеи бульдозером |

1 |

м3 |

350 |

0,5 |

Засыпка тепловых сетей

После укладки трубопроводов пазухи между трубопроводам и стенами траншеи, а также первые слои грунта над трубопроводами нужно засыпать местным грунтом вручную с тщательным послойным трамбованием, не допуская при этом повреждения битумоперлитовой изоляции. Мерзлый грунт к укладке в нижней части траншеи не допускается. Уплотнение грунта в нижней части траншеи производится пневмотрамбовками ТР-1 или вручную.

Дальнейшая засыпка траншеи грунтом из отвала производится бульдозером перекрестными косопоперечными проходами.

Для этого площадь отвала, из которого забирается грунт, разбивается на отдельные захватки с последующей разработкой каждой захватки.

Бульдозер подходит к краю отвала с его торца под некоторым углом, забирает грунт на захватке I и после перемещения грунта в траншею подходит к следующей захватке II и т.д. Грунт из захваток II, IV и т.д. перемещается в траншею поперечными проходами бульдозера, а из захваток I, III, V и т.д. - косыми проходами.

V. ТЕХНИКА БЕЗОПАСНОСТИ

В грунтах с естественной влажностью и при отсутствии грунтовых вод траншеи можно отрывать с вертикальными стенами без устройства креплений до глубины: в насыпных, песчаных и гравелистых грунтах - 1 м; в супесчаных и суглинистых - 1,25 м; в глинистых - 1,5 м и в особо плотных грунтах, требующих, для разработки применения ломов, кирок и клиньев, - 2,0 м.

При превышении указанных глубин в траншеях с вертикальными стенками устраиваются крепления.

В мерзлых грунтах всех групп, за исключением песчаного, траншеи отрывают с вертикальными стенками без устройства креплений.

При глубине траншей ниже уровня промерзания должно быть обеспечено крепление откосов в соответствии со СНиПом III-А.II-70 (М., Стройиздат, 1970).

В отогретых (размороженных) грунтах траншеи отрывают с устройством креплений, если глубина отогретого грунта превышает значения, указанные выше.

В местах работы бульдозера не допускается производство каких-либо других работ и присутствие людей.

При работе экскаватора не разрешается:

- находиться под его ковшом или стрелой;

- производить какие-либо другие работы со стороны забоя;

- присутствовать посторонним лицам в радиусе действия экскаватора +5 м.

Запрещается установка и движение строительных машин и автомобилей, размещение лебедок, а также установка столбов для воздушных линий электропередачи или связи для прожекторов и других целей в пределах призмы обрушения грунта нераскрепленной выемки.

Каждую землеройную машину нужно оборудовать звуковой сигнализацией. Значения сигналов должны быть разъяснены всем рабочим, связанным с работой машины.

Установку транспортных средств под погрузку производить по заранее поставленным вешкам с таким расчетом, чтобы средний угол поворота экскаватора не превышал 90°.

Для спуска рабочих в траншеи и подъема из траншей устанавливаются стремянки с перилами шириной не менее 0,75 м.

При производстве земляных работ руководствоваться СНиПом III-А.II-70.

Установку стрелового крана необходимо производить так, чтобы при работе расстояние между поворотной частью крана при любом его положении и строениями, штабелями грузов и другими предметами было не менее 1 м.

При погрузке и разгрузке автомашин и прицепов работа крана разрешается только при отсутствии людей в кабине и кузове.

При подъеме груза, по весу близкого к разрешенной грузоподъемности для данного вылета стрелы, необходимо предварительно поднять груз на высоту не более 200 - 300 мм, чтобы убедиться в устойчивости крана, после чего производить подъем на нужную высоту.

Установка автомобильных кранов на свеженасыпанном, неутрамбованном грунте, а также на площадке с уклоном не разрешается.

Установка и работа стреловых кранов под проводами действующих линий электропередач любого напряжения не разрешается.

При необходимости производства работ с помощью экскаватора и крана на расстоянии менее 30 м от крайнего провода линии электропередачи или воздушной электросети напряжением более 36 В крановщику должен быть выдан наряд-допуск, подписанный главным инженером или другим руководящим лицом.

При производстве работ в охранной зоне линии электропередач или в пределах, установленных Правилами охраны высоковольтных электрических сетей, наряд-допуск может быть выдан только при наличии разрешения организации, эксплуатирующей линию электропередачи.

Строительство тепловых сетей с битумоперлитовой изоляцией должно производиться в соответствии со СНиПом III-А.II-70, Правилами эксплуатации грузоподъемных машин и Правилами устройства и безопасной эксплуатации грузоподъемных кранов (М., «Металлургия», 1972).

Запрещается допускать к работе по изоляции труб рабочих, не ознакомленных с правилами работ с горячими битумными мастиками.

Транспортировка горячих битумных мастик к месту работы должна производиться в специальных бачках с крышкой, исключающих возможность попадания влаги.

Рабочие-изолировщики должны быть обеспечены спецодеждой.

При работе с битумом и другими легковоспламеняющимися веществами необходимо руководствоваться «Правилами пожарной безопасности при производстве строительно-монтажных работ» (М., Стройиздат, 1968).

Варка битума производится лишь с разрешения лица, ответственного за пожарную безопасность, а место проведения работ должно быть обеспечено средствами пожаротушения.

Горючие и легковоспламеняющиеся жидкости должны храниться в закрытой таре в помещениях с несгораемыми конструкциями или заглубленными в землю.

Варку битума и хранение разогретого битума следует производить в специальном термосе.

VI. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

|

Наименование |

Единица измерения |

Кол-во |

|

|

|

Машины, оборудование, инструмент |

|

|

|

1. |

Бульдозер |

шт. |

1 |

|

2. |

Экскаватор |

" |

1 |

|

3. |

Трубоукладчик или автокран |

" |

1 |

|

4. |

Нивелир |

" |

1 |

|

5. |

Теодолит |

" |

1 |

|

6. |

Рейки |

" |

2 |

|

7. |

Рулетка |

" |

1 |

|

8. |

Визирки |

" |

6 |

|

9. |

Молотки |

" |

2 |

|

10. |

Топор |

" |

1 |

|

11. |

Пила-ножовка |

" |

1 |

|

12. |

Ломы |

" |

3 |

|

13. |

Лопаты |

" |

4 |

|

14. |

Насос |

" |

1 |

|

15. |

Металлический угольник |

" |

1 |

|

16. |

Металлическая линейка |

" |

1 |

|

17. |

Домкрат, 15 т |

" |

1 |

|

13. |

Газосварочный агрегат на тележке |

Компл. |

1 |

|

19. |

Угломер |

шт. |

1 |

|

20. |

Очки защитные |

пар |

2 |

|

21. |

Электросварочный агрегат |

шт. |

1 |

|

22. |

Щетки |

" |

2 |

|

23. |

Гидропресс с механическим или электрическим приводом |

" |

1 |

|

24. |

Заглушки |

" |

4 |

|

25. |

Манометр пружинный |

" |

1 |

|

26. |

Временный трубопровод Д-3/4-1" |

пог. м. |

10 - 15 |

|

27. |

Пробковые краны Д-3/4-1" |

шт. |

5 |

VII. КАЛЬКУЛЯЦИЯ ТРУДОВЫХ ЗАТРАТ

|

№ п/п |

Обоснование |

Наименование |

Состав бригады |

Ед. изм. |

Объем работ |

норма времени |

||

|

профессия |

количество, чел. |

на ед. измер., чел.-дн. |

на весь объем, 1 чел.-дн. |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1. |

ЦНИИБ |

Ознакомление с проектом, разбивка трассы |

трубоукладчик |

1 |

1 м трассы |

|

|

|

|

2 |

|

100 |

0,55 |

8,0 |

||||

|

|

|

Устройство шурфов |

|

|

|

|

|

|

|

2. |

ЕНиР 2-1 |

Послойная разработка грунта III группы |

землекоп |

1 |

1 м3 |

4 |

2,3 |

1,3 |

|

|

|

Установка подвесок |

плотник |

1 |

1 место |

4 |

1,47 |

0,7 |

|

3. |

|

Разработка грунта экскаватором, емк. ковша 0,5 куб. м с обратной лопатой. Грунт III группы |

машинист-экскаваторщик |

1 |

1 м3 |

300 |

|

7,0 |

|

4. |

§ 20 - 30 |

Планировка дна траншеи по визирке, установка бортовых досок и маячных колышков. Подача материалов в траншею, разравнивание и уплотнение материалов по визирке |

трубоукладчик |

2 |

1 м2 |

100 |

1,2 |

17,0 |

|

5. |

Расчетные дневные ставки рабочих металлистов |

Открытый водоотлив насосом С-203 |

моторист |

1 |

24 м3/ч |

100 |

1 |

17 |

|

6. |

§ 10 - 34, т. 1, 2 |

Правка концов труб с подогревом при диаметре труб 200 мм |

трубоукладчик |

2 |

1 конец трубы |

10 |

0,55 |

2,2 |

|

газосварщик |

1 |

|

|

|

|

|||

|

7. |

38 - 5 - 6 |

Обивка окалины после газорезки вручную |

слесарь |

2 |

10 колец |

10 |

32,0 |

5,0 |

|

|

|

Перерезка труб со скосом кромок |

газосварщик |

2 |

10 резов |

10 |

1,78 |

0,20 |

|

8. |

22 - 13 |

Сварка в стыке У-образным скосом кромок труб, сборка труб |

электросварщик |

2 |

10 м шва |

4,5 |

100 |

6,0 |

|

|

10 - 1 |

Укладка труб в траншею трубоукладчиком |

крановщик |

1 |

|

|

|

|

|

трубоукладчик |

2 |

1 м |

0,16 |

|

|

|||

|

9. |

10 - 6 |

Гидравлическое испытание трубопроводов |

- " - |

2 |

1 м |

0,13 |

100 |

2,0 |

|

10. |

2 - 1 - 44 |

Предварительная засыпка траншей пазух с трамбованием грунта вручную |

землекоп |

2 |

1 м3 |

1,1 |

100 |

16 |

|

|

|

Засыпка траншеи бульдозером |

машинист |

1 |

100 м3 |

0,49 |

3,50 |

0,4 |

|

80,8 |

||||||||

ЛИТЕРАТУРА

Временные указания по строительству тепловых сетей бесканальным способом прокладки с изоляцией из битумоперлита (М., Мособлоргстрой, 1970 г.)

Технологическая карта на прокладку тепловых сетей бесканальным способом с изоляцией из битумоперлита (М., Мособлоргстрой, 1971 г.)