| Информационная система |  |

ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НОРМАТИВНЫХ ИССЛЕДОВАНИЙ

НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ТЕХНОЛОГИЧЕСКИЕ

КАРТЫ

УСТРОЙСТВО ЦЕМЕНТОБЕТОННЫХ

И ЖЕЛЕЗОБЕТОННЫХ

АЭРОДРОМНЫХ ПОКРЫТИЙ

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2

УСТАНОВКА И СНЯТИЕ РЕЛЬС-ФОРМ

МОСКВА 1976

Технологические карты разработаны отделом внедрения передовых методов труда и технического нормирования в строительстве автомобильных дорог и аэродромов института «Оргтрансстрой» (исполнители В.К. Пишванов, Л.С. Королева и Л.А. Мелешкина).

Технологическая карта предусматривает работы по установке и снятию рельс-форм высотой 24 см и длиной 4 м при помощи автокрана и транспортировку рельс-форм на двухосном автомобильном прицепе, перемещаемом автокраном.

Перед установкой рельс-форм должен быть подготовлен выравнивающий слой, а рельс-формы очищены и отбракованы.

Для ускорения установки рельс-формы должны быть пронумерованы, чтобы порядок их расположения при перестановке сохранялся.

I. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Рельс-формы устанавливают только в дневное время, причем темп их установки должен обеспечивать работу бетоноукладочных машин в течение не менее двух смен (рис. 3).

Каждую нитку рельс-форм устанавливают в плане по шаблону и проверяют теодолитом.

Направление для установки рельс-форм фиксируют штырями или колышками, внешняя сторона которых (считая от уложенного ряда) должна соответствовать грани укладываемого покрытия. Штыри или колышки устанавливают через 4 м, у каждого стыка рельс-форм. Затем штыри или колышки забивают под проектную отметку покрытия.

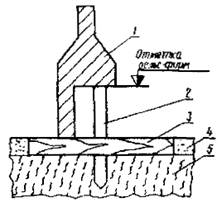

Для уменьшения просадок в стыках рельс-форм устанавливают деревянные подкладки по шаблону (рис. 4), имеющему вырез, равный высоте рельс-формы. Подкладки заглубляют в песок так, чтобы верх подкладки лежал на проектной отметке поверхности выравнивающего слоя.

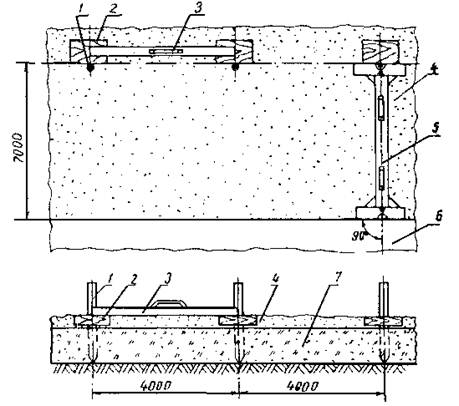

Битумно-песчаный выравнивающий слой окончательно выравнивают под рельс-формы с помощью рейки-шаблона длиной 4 м, которую протаскивают по подкладкам (рис. 5).

Подкладки можно устанавливать под нивелир. В этом случае колышки разбивки рельс-форм устанавливают через 40 - 50 м.

После установки подкладок готовят постель под рельс-формы. Для этого песок выравнивающего слоя между подкладками разравнивают под рейку.

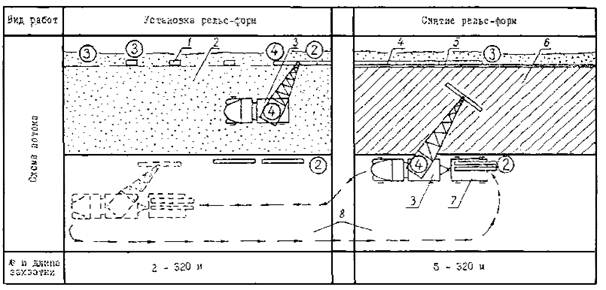

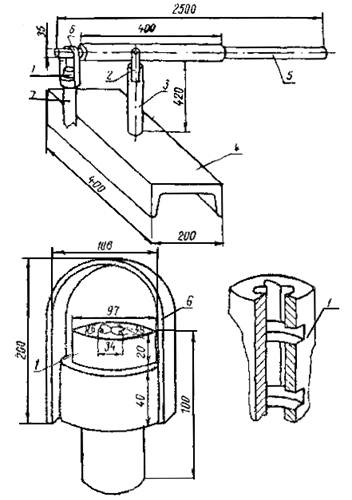

Рис. 3. Технологическая схема установки и снятия рельс-форм и расстановки рабочих:

1 - подкладки под стыки рельс-форм; 2 - битумно-песчаный выравнивающий слой; 3 - автокран К-31; 4 - рельс-формы; 5 - приставная опалубка; 6 - цементобетонное покрытие; 7 - двухосный автомобильный прицеп; 8 - цементобетонное покрытие смежного ряда

Кружками с цифрами обозначены рабочие и их разряд, стрелками - перемещения автокрана во время работы

Предварительно рельс-формы раскладывают по краю покрытия смежного ряда, очищают от бетона и грязи, отбраковывают, а затем устанавливают автокраном и выправляют их положение в плане и по высоте по разбивочным колышкам при помощи шаблона и уровня. Смежные звенья рельс-форм соединяют замками и крепят штырями к основанию.

Рис. 4. Шаблон для установки подкладок под рельс-формы:

1 - шаблон; 2 - штырь, выставленный по нивелиру; 3 - подкладка; 4 - выравнивающий слой; 5 - цементно-грунтовое основание

Рис. 5. Схема подготовки основания под рельс-формы:

1 - штырь по линии установки рельс-форм; 2 - подкладки под стыки рельс-форм; 3 - рейка; 4 - битумно-песчаный выравнивающий слой; 5 - шаблон для разбивки линии установки рельс-форм; 6 - цементобетонное покрытие смежного ряда; 7 - основание из грунта, укрепленного цементом

После закрепления рельс-форм их полости засыпают песком и обкатывают профилировщиком Д-345. Затем нивелиром проверяют отметки в каждом стыке рельс-форм и исправляют места просадок подштопкой подкладок и рельс-форм.

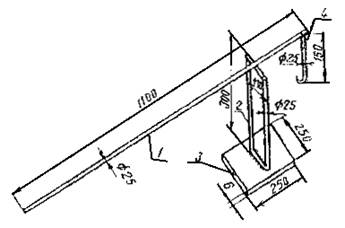

Для уменьшения затрат труда по рихтовке рельс-форм рекомендуется пользоваться приспособлением для подъема рельс-форм (рис. 6).

Рис. 6. Приспособление для подъема рельс-форм при рихтовке:

1 - рычаг; 2 - рамка; 3 - плита; 4 - крюк

Рычаг и рамка приспособления изготовлены из стальных труб, а плита - из стального листа. Крюк к рычагу прикреплен шарнирно. Изменение отметок рельс-форм после их обкатки не должно превышать ±3 мм.

Искривление рельс-форм в вертикальной плоскости не должно превышать 2 мм, в горизонтальной - 5 мм. Разность высоты звеньев рельс-форм на стыках не должна превышать 3 мм.

Рельс-формы разрешается снимать не ранее 18 ч после укладки бетона в покрытие при температуре твердения бетона +15 °С и выше и не ранее 24 ч при температуре твердения ниже +15 °С. При снятии рельс-форм при помощи лома с лапой извлекают штыри, а затем осторожно отделяют рельс-формы от бетона, очищают их от песка и наплывов. Запрещается забивать клинья между формой и плитой во избежание облома краев плит.

Для выдергивания штырей рекомендуется пользоваться приспособлением (рис. 7) конструкции СУ-814 треста «Югозапдорстрой» Главдорстроя. На головку штыря надевают насадку и поворачивают ее на 45° (при этом выступы головки штыря входят в поперечные пазы насадки), рычаг вставляют в хомутик и поворачивают его на вилке, укрепленной на стойке, которая приварена к отрезку швеллера.

Рис. 7. Приспособление для выдергивания штырей рельс-форм:

1 - насадка; 2 - вилка; 3 - стойка; 4 - отрезок швеллера; 5 - рычаг; 6 - хомутик; 7 - штырь рельс-формы

Рельс-формы грузят автокраном на двухосный автомобильный прицеп и перевозят автокраном к месту установки. Перемещать рельс-формы волоком запрещается.

II. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по перестановке рельс-форм выполняют на двух захватках: захватке № 2 по установке рельс-форм и захватке № 5 по разборке рельс-форм с погрузкой в двухосный автомобильный прицеп.

Установку рельс-форм осуществляют автокраном только в первую смену, а разборку рельс-форм тем же краном - во вторую смену. Кроме того, автокран используют как тягач для перевозки прицепа с рельс-формами к месту установки.

Работы по перестановке рельс-форм выполняют два звена: звено по установке рельс-форм и звено по разборке рельс-форм и перевозке их к месту укладки:

Звено по установке рельс-форм:

Машинист автокрана 4 разр. - 1

Такелажник 2 » - 1

Дорожные рабочие: 4 » - 1

3 » - 2

2 » - 1

Машинист автокрана в начале смены проверяет готовность машины к работе, устраняет мелкие неисправности, заправляет машину горючим и водой. В процессе работы машинист автокрана и такелажник 2 разр. подают рельс-форму к месту установки, а дорожные рабочие (один 4 разр. и один 2 разр.) устанавливают ее на подкладки и с помощью ломиков, не отпуская захвата, надвигают рельс-форму до упора.

Два дорожных рабочих 3 разр. совместно с мастером выполняют разбивочные работы, используя шаблон (см. рис. 5), готовят основание под рельс-формы при помощи рейки и гладилки с длинной ручкой и устанавливают под проектную отметку деревянные подкладки в местах расположения стыков рельс-форм. После закрепления рельс-форм они засыпают их полости песком и исправляют места просадок после обкатки рельс-форм профилировщиком Д-345 подштопкой.

Звено по разборке рельс-форм и доставке их к месту установки:

Машинист автокрана 4 разр. - 1

Такелажник 2 » - 1

Дорожный рабочий 3 » - 1

Машинист автокрана и такелажник 2 разр. грузят рельс-формы на автомобильный прицеп, доставляют их к месту установки (один рейс перед обеденным перерывом и второй рейс - в конце смены) и выгружают их на край смежного ряда цементобетонного покрытия.

Дорожный рабочий 3 разр. при помощи лома с лапой извлекает штыри, закрепляющие рельс-формы, а затем ломом осторожно отделяет рельс-формы от бетона, очищает их металлическим скребком-лопаточкой, готовит рельс-формы к погрузке, сопровождает их к месту установки и раскладывает рельс-формы на край покрытия смежного ряда.

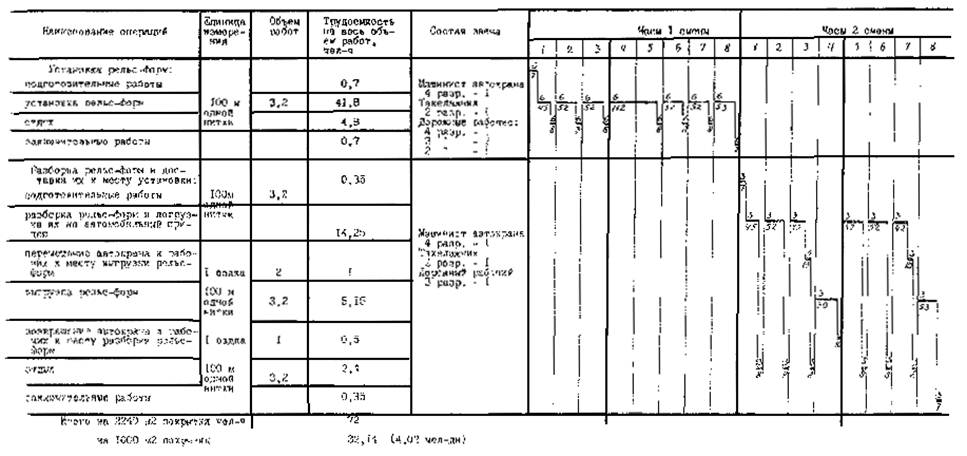

III. ГРАФИК ПЕРЕСТАНОВКИ РЕЛЬС-ФОРМ (СМЕННАЯ ЗАХВАТКА - 320 м БЕТОНИРУЕМОЙ ПОЛОСЫ)

Примечания. Цифры над линией - количество рабочих, занятых в операции; цифра под линией - продолжительность операции, мин.

IV. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА ПЕРЕСТАНОВКУ РЕЛЬС-ФОРМ

(две сменные захватки - 320 м полосы или 2240 м2 покрытия)

V. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Показатели |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов показатель по графику

больше (+) или меньше (-), чем по

калькуляции |

|

Трудоемкость на 1000 м2 покрытия |

чел-дн |

5,5 |

4,02 |

-26,9 |

|

Средний разряд рабочих |

3,09 |

3 |

-2,9 |

|

|

Среднедневная заработная плата одного рабочего |

руб.-коп. |

4-49 |

6-14 |

+36,7 |

|

Выработка одного рабочего в смену |

переставленных рельс-форм |

25,9 |

35,6 |

+3,7,4 |

VI. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы и полуфабрикаты

Деревянные подкладки размером 40´30´5 см:

на сменную захватку, шт.................................................................. 80

на 1000 м2 покрытия, шт................................................................. 36,7

Б. Машины

Автокран К-51.......................................................................................... 1

Двухосный автомобильный прицеп...................................................... 1

В. Инструмент и приспособления

Шаблон для контроля уровня подкладок под рельс-формы................ 2

Контрольная рейка длиной 4 м.............................................................. 1

Шаблон для разбивки линии установки рельс-форм........................... 1

Лопаты подборочные.............................................................................. 5

Подштопки деревянные.......................................................................... 2

Кувалды кузнечные................................................................................. 2

Ломы обыкновенные............................................................................... 2

Лом с лапой.............................................................................................. 1

Приспособление для подъема рельс-форм при рихтовке.................... 1

Приспособления для выдергивания штырей........................................ 2

Деревянные гладилки, с длинной ручкой............................................. 2

Захват для строповки рельс-форм.......................................................... 1

Скребки-лопаточки для очистки рельс-форм....................................... 2

ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ СТРОИТЕЛЬСТВЕ ЦЕМЕНТОБЕТОННЫХ (ЖЕЛЕЗОБЕТОННЫХ) АЭРОДРОМНЫХ ПОКРЫТИЙ

При работе с комплектом бетоноукладочных машин необходимо соблюдать следующие требования:

а) перевозить рельс-формы на бортовых автомобилях или тракторных тележках;

б) грузить, разгружать и устанавливать рельс-формы кранами с соблюдением правил безопасности погрузочно-разгрузочных работ;

в) рельс-формы должны быть надежно закреплены;

г) при укладке арматурных каркасов рабочие должны пользоваться рукавицами;

д) при пуске машин необходимо соблюдать правила очередности включения узлов общей трансмиссии и отдельных агрегатов. Запрещается передвигать машины без сигнала; сигнал для работы бункера-распределителя бетона подается после ухода автомобиля-самосвала;

е) выгружать бетонную смесь из автомобиля-самосвала в бункер распределителя можно только после установки самосвала на ручной тормоз и подачи звукового сигнала;

ж) запрещается очищать стенки бункера во время его перемещения или движения машины;

з) при совместной работе бетоноукладочной и бетоноотделочной машин расстояние между ними должно быть не менее 10 м;

и) во время работы машин запрещается становиться на вибробрус и отделочный брус; нужно следить за тем, чтобы на верхней площадке вибробруса (вибродоски) не было бетонной смеси и посторонних предметов.

Швы в свежеуложенном бетоне нарезают с соблюдением следующих правил техники безопасности:

а) вибронож разрешается опускать только при остановленной машине;

б) запрещается становиться на вибронож или класть на него груз;

При нарезке швов в затвердевшем бетоне нарезчиком Д-903 (ДС-510) необходимо соблюдать следующие требования безопасности:

а) если при нормальной работе системы охлаждения резание карборундовыми дисками сопровождается интенсивным появлением пара или при резании алмазными дисками появляются искры, а также при перегреве двигателя нарезчика и появлении черного дыма выхлопа скорость подачи следует уменьшать;

б) запрещается на ходу нарезчика производить смазку, регулировку, какие-либо исправления или производить смену дисков во время работы двигателя. Категорически запрещается работа при открытой крышке кожуха дисков;

в) все приводные ремни должны быть ограждены щитками. Нарезать шов разрешается только в защитных очках;

г) работать при незафиксированном положении дисков запрещается. Каждый режущий диск должен быть установлен строго вертикально. Необходимо следить, чтобы при вращении диск касался стенки шва всей плоскостью;

д) если на месте работы нарезчика Д-903 (ДС-510) нет песка, то на прицеп с водой устанавливается ящик с песком на случай воспламенения топлива;

е) движение транспорта в зоне работы нарезчика запрещается.

При заполнении швов мастиками или герметиками необходимо соблюдать следующие меры безопасности:

а) к работам по заполнению швов допускаются липа не моложе 18 лет;

б) лица, занятые на варке, разогревании и транспортировании горячих битумно-полимерных мастик, должны быть предварительно проинструктированы о безопасных способах загрузки и разгрузки варочного котла, варки и разогревании готовых мастик и транспортирования горячих мастик;

в) все работающие с мастиками должны быть обеспечены спецодеждой (хлопчатобумажным комбинезоном, резиновыми сапогами, брезентовыми рукавицами и фартуками).

Рабочие, засыпающие компоненты в котел с расплавленным битумом, обеспечиваются защитными очками и респираторами марки Ф-46 или 2000; рабочие, приготовляющие тиоколовые герметики - резиновыми перчатками (медицинскими) и респираторами;

г) при варке битумно-полимерных мастик необходимо соблюдать следующие условия:

котел должен быть исправным, без трещин, с плотно прилегающей крышкой, подвешенной на канате с противовесом;

верхний край котла должен возвышаться над поверхностью земли на 1,2 м;

котел должен быть закрыт, за исключением моментов перемешивания и загрузки материалов;

котел следует загружать со стороны, противоположной топке, и только на 3/4 его емкости;

во время варки мастики дверцы топки должны быть закрыты;

не разрешается загружать в котел влажные материалы (битум, заполнители) во избежание сильного вспенивания массы, перелива ее через край котла и воспламенения;

не допускается кипение и перелив пены: через край котла. Нагрев контролируют термометром со шкалой не менее 250 °С; исправность термометра проверяют каждый раз перед началом работы;

брать пробу мастики (для определения готовности) разрешается только специальными черпаками-лопатами;

д) битум с бензином (в случае приготовления грунтовки) необходимо смешивать на расстоянии не менее 50 м от места их разогрева. При этом разогретый битум вливают в бензин и перемешивают деревянными мешалками. Температура битума в момент смешения не должна превышать 70 °С. В случае вспышки битумной массы в котле его нужно плотно закрыть крышкой. Тушить горящую массу следует только сухим песком или огнетушителем. Заливать битум водой категорически запрещается;

е) в случае попадания на открытую поверхность кожи битумно-полимерных и тиоколовых мастик или их составляющих их нужно удалить чистой ветошью, смоченной бензином или керосином, а затем смыть теплой водой с мылом;

ж) все работающие с битумно-полимерными или тиоколовыми мастиками должны быть ознакомлены со специальными требованиями противопожарной охраны при работе с горячими и взрывчатыми веществами;

з) при работе заливщика швов необходимо постоянно следить за состоянием предохранительных клапанов в системе подачи сжатого воздуха. Работа с неисправными клапанами запрещается;

и) запрещается снимать крышку с заливщика швов при избыточном давлении в емкости;

к) запрещается ремонтировать или регулировать узлы смесительного агрегата или компрессора при работающем двигателе.

СОДЕРЖАНИЕ