| Информационная система |  |

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

СССР

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

(СОЮЗДОРНИИ)

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ БИТУМОМИНЕРАЛЬНЫХ

МАТЕРИАЛОВ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ

В РАЙОНАХ СУРОВОГО КЛИМАТА

И ВЫСОКОЙ ВЛАЖНОСТИ

(В ТОМ ЧИСЛЕ В НЕФТЕГАЗОНОСНЫХ РАЙОНАХ

ЗАПАДНОЙ СИБИРИ)

Москва 1974

Одобрены Техническим управлением

Минтрансстроя

Разработаны в развитие действующих нормативно-технических документов применительно к региональным условиям II дорожно-климатической зоны в пределах Западной Сибири.

По условиям строительства и эксплуатации дорожных покрытий из битумоминеральных материалов район разделен на две подзоны. Для каждой из подзон рекомендованы конкретные типы асфальтобетонных и битумоминеральных смесей. Даны рекомендации по использованию в составе асфальтобетонных и битумоминеральных смесей щебня из отходов горнорудных предприятий Урала и Кузбасса, а также местных гравийных материалов и керамдора.

ПРЕДИСЛОВИЕ

В ряде районов нашей страны, в частности в Западной Сибири, включая развивающиеся районы добычи нефти и газа в Тюменской и Томской областях, до настоящего времени не накоплено достаточного положительного опыта строительства, ремонта и содержания дорожных покрытий из битумоминеральных материалов.

В связи с этим Омским филиалом Союздорнии проведены исследования службы битумоминеральных покрытий в районах с суровым климатом II дорожно-климатической зоны (в пределах Западной Сибири).

Настоящие «Методические рекомендации по применению битумоминеральных материалов для дорожных покрытий в районах сурового климата и высокой влажности (в том числе в нефтегазоносных районах Западной Сибири)» разработаны в развитие действующих нормативно-технических документов (СНиП 1-Д.2-70, ГОСТ 9128-67, ГОСТ 17060-71).

В них рассмотрены вопросы выбора рациональных типов асфальтобетонных и битумоминеральных смесей применительно к конкретным климатическим условиям, а также использования некоторых местных материалов и отходов горнорудной промышленности в составе битумоминеральных смесей.

В «Методических рекомендациях» не освещаются вопросы выбора конструкций дорожных одежд и типа покрытий (жесткие или нежесткие). Эти вопросы должны решаться на основе технико-экономического сравнения вариантов.

«Методические рекомендации» предназначены для широкой опытной проверки при строительстве битумоминеральных покрытий во II дорожно-климатической зоне (в пределах Западной Сибири).

«Методические рекомендации» составили кандидаты технических наук Н.В. Матлаков, Ю.Е. Никольский и инженеры А.С. Барановский и А.Г. Широков.

Замечания и пожелания по данной работе просьба направлять по адресу: 143900 Московская обл., Балашиха-6, Союздорнии, или Омск-80, проспект Мира, 3, Омский филиал Союздорнии.

ОБЩИЕ ПОЛОЖЕНИЯ

1. Настоящие «Методические рекомендации» предназначены для руководства при проектировании асфальтобетонных и битумоминеральных смесей и строительстве из них дорожных покрытий в районах с суровым климатом и высокой влажностью.

2. Показатели физико-механических свойств и структуры асфальтобетонных и битумоминеральных смесей должны соответствовать требованиям ГОСТ 9128-67 «Смеси асфальтобетонные (горячие и теплые) дорожные и аэродромные. Технические требования» и ГОСТ 17060-71 «Смеси битумоминеральные (горячие, теплые, холодные) дорожные и аэродромные. Технические условия».

Исходные материалы: щебень, песок, минеральный порошок и битум - должны соответствовать требованиям действующих ГОСТов (ГОСТ 8267-64, ГОСТ 10260-82, ГОСТ 8736-67, ГОСТ 9128-67, ГОСТ 17060-71, ГОСТ 11954-66, ГОСТ 11955-66, ГОСТ 1544-52*, ГОСТ 1972-52*).

3. Строительство дорожных покрытий из асфальтобетонных и битумоминеральных смесей должно осуществляться в соответствии с указаниями «Инструкции по строительству дорожных асфальтобетонных покрытий» ВСН 93-73 и «Инструкции по устройству покрытий и оснований из щебня (гравия), обработанного органическими вяжущими» ВСН 123-65.

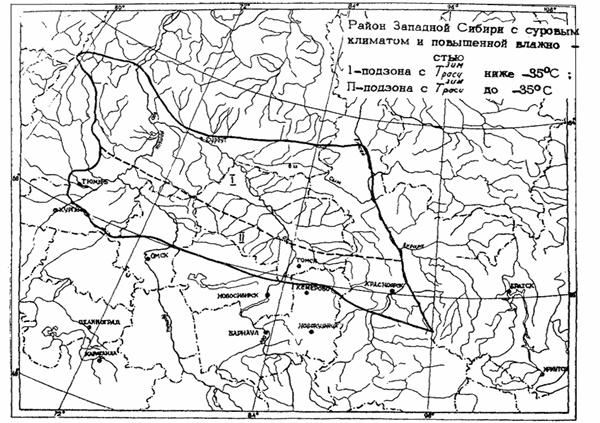

4. К районам с суровым климатом и высокой влажностью относятся территории, для которых характерны значения средней температуры самого холодного месяца (января) ниже -17 °С и комплексного показателя влажности - индекса сухости - менее 1,0. В Западной Сибири - это вся территория II дорожно-климатической зоны (см. рисунок).

5. Условия работы дорожных покрытий из битумоминеральных материалов следует характеризовать расчетными температурами (летней и зимней) покрытия и количеством переходов температуры покрытия через 0 °С в течение года. В рассматриваемом районе расчетные зимние температуры покрытия составляют от -32 до -38 °С; летние температуры покрытия - от +42 до +48 °С; количество переходов температуры покрытия через 0 °С в течение года составляет от 58 до 64.

По условиям работы дорожных покрытий в этом районе выделено две подзоны: 1-я (северная) - с расчетными температурами покрытия ниже -35 °С зимой и до +45 °С летом; 2-я (южная) - с расчетными температурами покрытия до -35 °С зимой и выше +45 °С летом (приложение 1).

Продолжительность сезона строительства покрытий из битумоминеральных материалов составляет: в первой подзоне - 70 - 90 дней (из горячих смесей) и 100 - 150 дней (из теплых смесей); во второй подзоне 90 - 110 дней (из горячих смесей) и 140 - 170 дней (из теплых смесей).

РЕКОМЕНДУЕМЫЕ ТИПЫ СМЕСЕЙ И ОБЛАСТЬ ИХ ПРИМЕНЕНИЯ

6. Тип асфальтобетонной или битумоминеральной смеси по зерновому составу и марку вяжущего выбирают с учетом назначения слоя покрытия, интенсивности движения автомобилей и условий работы порожного покрытия в конкретном районе.

7. Для дорожных покрытий в рассматриваемом районе рекомендуются теплые и горячие асфальтобетонные и битумоминеральные смеси, тип которых назначается исходя из необходимости обеспечения устойчивости покрытия в различные периоды года (трещиностойкость - зимой, водо- и морозостойкость - весной и осенью, сдвигоустойчивость - летом).

8. Асфальтобетонные смеси I марки наиболее приемлемы для устройства покрытий на дорогах I и II категорий, а II марки - на дорогах II и III категорий. Применение асфальтобетонных смесей I марки на дорогах III категории и асфальтобетонных смесей II марки на дорогах IV категории возможно при условии экономической целесообразности.

Битумоминеральные смеси (I марки) следует применять на дорогах III и IV категорий.

9. Для верхнего слоя двухслойных покрытий, а также для однослойных покрытий в рассматриваемом районе рекомендуются (табл. 1) горячие и теплые смеси плотных составов: асфальтобетонные - типов Б, В и Г (ГОСТ 9128-67) и битумоминеральные (ГОСТ 17060-71). В качестве вяжущего следует применять вязкие нефтяные дорожные битумы марок БНД-90/130 (для горячих смесей), БНД-130/200 и БНД-200/300, а также жидкие битумы, густеющие со средней скоростью, марки СГ-130/200.

Таблица 1

|

Тип смеси |

Марка вяжущего |

|

|

I |

Асфальтобетонные смеси I марки тип Б |

БНД-90/130 |

|

II |

Асфальтобетонные смеси I и II марок: а) в I подзоне |

|

|

тип Б |

БНД-130/200; БНД-200/300 |

|

|

тип В |

БНД-130/200 |

|

|

б) во II подзоне |

|

|

|

тип Б |

БНД-90/130; БНД-130/200; БНД-200/300 |

|

|

тип В |

БНД-90/130; БНД-130/200 |

|

|

III |

Асфальтобетонные смеси II марки: а) в I подзоне |

|

|

тип Б |

БНД-130/200; БНД-200/300; СГ-130/200 |

|

|

тип В |

БНД-130/200; БНД-200/300 |

|

|

тип Г |

БНД-200/300 |

|

|

б) во II подзоне |

|

|

|

тип Б |

БНД-90/130; БНД-130/200; БНД-200/300 |

|

|

тип В |

БНД-90/130; БНД-130/200 |

|

|

тип Г |

БНД-130/200 |

|

|

Битумоминеральные смеси I марки: |

|

|

|

а) в I подзоне |

БНД-130/200; БНД-200/300 |

|

|

б) во II подзоне |

БНД-90/130; БНД-130/200 |

|

|

IV |

Битумоминеральные смеси I марки: |

|

|

а) в I подзоне |

БНД-130/200; БНД-200/300; СГ-130/200 |

|

|

б) во II подзоне |

БНД-90/130; БНД-130/200; БНД-200/300 СГ-130/200 |

10. Для устройства нижнего слоя двухслойных покрытий на дорогах I и II категорий следует применять горячие крупно- или среднезернистые пористые асфальтобетонные смеси с использованием битума марки БНД-90/130; на дорогах III и IV категорий возможно применение теплых крупно- или среднезернистых смесей (асфальтобетонных и битумоминеральных) с использованием битума марки БНД-130/200.

МАТЕРИАЛЫ ДЛЯ АСФАЛЬТОБЕТОННЫХ И БИТУМОМИНЕРАЛЬНЫХ СМЕСЕЙ

11. Щебень для приготовления асфальтобетонных и битумоминеральных смесей должен отвечать требованиям табл. 2.

12. В составе асфальтобетонных и битумоминеральных смесей рекомендуется применять щебень из отходов горнорудных предприятий Урала (Первоуральского и Высокогорского) и Кузбасса (рудники Шерегеш, Шалым, Таштагол, Темир-Тау, Каз, Абаканский железный рудник (приложение 2 и 3).

Щебень из отходов дробильно-обогатительных фабрик Гороблагодатского рудоуправления и Качканарского горно-обогатительного комбината разрешается использовать для строительства покрытий на дорогах II - IV категорий в составе асфальтобетонных смесей II марки (тип В), а также битумоминеральных смесей I марки.

13. Щебень из гравия местных месторождений (Калиновореченского, Салехардского, Томского и Кулаковского), удовлетворяющий требованиям ГОСТ 10260-62, и щебень из гравия (с содержанием дробленых зерен 50 - 70 %), полученный в дробилках ударного действия, рекомендуется использовать в составе асфальтобетонных смесей II марки и битумоминеральных смесей для строительства покрытий на дорогах III - IV категорий с интенсивностью движения до 2000 авт/сутки.

Для получения качественного материала необходима

предварительная переработка гравийно-песчаных смесей перечисленных месторождений, включающая отделение от исходной смеси мелких фракций (мельче 5 -

14. Для приготовления битумоминеральных смесей, а также асфальтобетонных смесей II марки (тип В) вместо привозного щебня можно применять искусственный каменный материал - керамдор, полученный из природного глинистого сырья Локосовского, Воронинского, Каменномысовского месторождений Тюменской области и Большеуковского, Знаменского, Седельниковского месторождений Омской обл.

При проектировании состава минеральной части смесей с использованием керамдора следует ограничивать

его содержание 45 % по объему; содержание минерального порошка (частиц мельче

![]()

где γк - объемный вес керамдора;

γп.м.п - объемный вес песка, минерального порошка.

15. Модуль крупности (Мк) песка для асфальтобетонных и битумоминеральных смесей должен быть более 2,0. Этот модуль крупности характерен для среднезернистых песков Омск-Иртышского и Обского месторождений, а также для классификационного песка, полученного в процессе переработки гравийно-песчаной смеси Калиновореченского месторождения.

Таблица 2

|

Назначение щебня или гравия |

Маска щебня или щебня из гравия по дробимости при сжатии в цилиндре в водонасыщенном состоянии |

Марка щебня или щебня, из гравия по износу (потери в весе при испытании в полочном барабане, %, не более) |

Морозостойкость щебня или щебня из гравия |

||

|

из изверженных и метаморфических пород |

из осадочных карбонатных пород |

из изверженных и метаморфических пород |

из осадочных карбонатных пород |

из изверженных метаморфических и из осадочных карбонатных пород |

|

|

Для горячих и теплых асфальтобетонных смесей |

|

|

|

|

|

|

Верхний слой |

|

|

|

|

|

|

I марка смесей: |

|

|

|

|

|

|

среднещебенистая (тип Б) |

1200 |

- |

И-I (25) |

- |

Мрз.50 |

|

малощебенистая (тип В) |

1200 |

1000 |

И-I (25) |

И-I (30) |

Мрз.50 |

|

II марка смесей: |

|

|

|

|

|

|

среднещебенистая (тип Б) |

1000 |

800 |

И-II (35) |

И-II (40) |

Мрз.50 |

|

малощебенистая (тип В) |

800 |

600 |

И-III (45) |

И-III (45) |

Мрз.25 |

|

Нижний слой |

800 |

600 |

И-III (45) |

И-III (45) |

Мрз.25 |

|

Для битумоминеральных смесей |

|

|

|

|

|

|

Верхний слой |

|

|

|

|

|

|

I марка смесей: |

|

|

|

|

|

|

для щебня из естественного камня |

800 |

600 |

И-III (45) |

И-IV (55) |

Мрз.25 |

|

для щебня из гравия |

Др.12 |

- |

И-III (45) |

И-IV (55) |

Мрз.25 |

|

Нижний слой |

|

|

|

|

|

|

для щебня из естественного камня |

800 |

600 |

И-IV (55) |

И-IV (60) |

Мрз.25 |

|

для щебня из гравия |

Др.16 |

- |

И-IV (55) |

И-IV (60) |

Мрз.25 |

Примечания: 1. Количество лещадных и игольчатых зерен в щебне допускается для асфальтобетонных смесей типа Б - до 25, типа В - до 35 % по весу.

2. Содержание зерен слабых и выветрелых пород в щебне не должно превышать 15 %.

Применение песков с модулем крупности менее 2,0 (Полысаевское месторождение Кемеровской области, Томское месторождение Томской области, Сургутское месторождение Тюменской области и др.) в смесях непрерывной гранулометрии допускается при условии обогащения этих песков добавкой крупного песка или высевок.

При отсутствии крупно- или среднезернистых песков и невозможности обогащения мелких и тонких песков отходами камнедробления проектирование смесей необходимо вести по принципу прерывистой гранулометрии.

16. Минеральный порошок может быть приготовлен на базах дорожно-строительных организаций путем помола в шаровых или вибрационных мельницах известняков Сухоложского щебзавода (Свердловская обл.), Мозжухинского и Яшкинского карьеров (Кемеровская обл.), высевок Искитимского карьера (Новосибирская обл.), а также отходов асбестообогатительных фабрик.

В качестве минерального порошка для асфальтобетонных смесей II марки и битумоминеральных смесей в рассматриваемом районе могут быть применены отходы асбестообогатительных фабрик (г. Асбест, Свердловская обл.), ферро-хромовая пыль (отходы металлургического производства, г. Челябинск), инертная пыль (Калзагайская фабрика инертной пыли, Кемеровская обл.), а также золы уноса ТЭС (приложение 5) и отходы цементной промышленности.

Для повышения водо- и морозостойкости битумоминеральных материалов, а также улучшения технологии приготовления и укладки смесей в покрытие минеральные порошки рекомендуется активировать в процессе их размола 1,5 - 2,5 % активирующей смеси, состоящей из вязкого битума и поверхностно-активного вещества, взятых в соотношении 1:1.

17. Битумы, рекомендуемые для приготовления асфальтобетонных и битумоминеральных смесей в рассматриваемом районе, перечислены в п. 9.

При отсутствии битумов указанных марок для приготовления теплых смесей допускается применять разжиженные битумы, получаемые путем смешения битума марки БНД-60/90 или БНД-90/130 с разжижителями (керосин, моторное топливо, топочный мазут, каменноугольный деготь и т.п.). Количество разжижителя зависит от типа разжижителя, марки исходного битума и требуемой вязкости разжиженного битума (табл. 3).

18. Разжижители должны отвечать требованиям ГОСТ: керосин - ГОСТ 1842-52*; топливо моторное для тихоходных дизелей - ГОСТ 1667-68; мазут (жидкое котельное топливо) - ГОСТ 10585-63; каменноугольный деготь - ГОСТ 4641-49*.

Разжиженные битумы с глубиной проникания (П25) 130 - 200 и 200 - 300 могут не соответствовать ГОСТ 11954-66 по глубине проникания при 0 °С, температуре размягчения, растяжимости, температуре хрупкости, по свойствам остатка после прогрева и температуре вспышки.

19. Поверхностно-активные вещества (ПАВ) применяют в составе асфальтобетонных и битумоминеральных смесей для повышения водо- и морозостойкости покрытий за счет улучшения сцепления битума с минеральной поверхностью, для замедления процессов старения и повышения деформативной способности покрытия при отрицательных температурах.

В битумоминеральные и асфальтобетонные смеси с использованием керамдора, гравийных материалов и отходов горнорудных предприятий необходимо вводить поверхностно-активные вещества, улучшающие сцепление битума с минеральной поверхностью.

Таблица 3

|

Марка исходного битума |

Количество разжижителя для получения битума заданной вязкости, % |

|||||

|

Осветительный керосин |

Моторное топливо |

Мазут (котельное топливо) |

Каменноугольные дегти марок |

|||

|

Д-3, Д-4 |

Д-5 |

|||||

|

П25 = 130 ÷ 200 |

БНД-90/130 |

2 |

5 |

6 |

6 |

9 |

|

П25 = 200 ÷ 300 |

БНД-90/130 БНД-60/90 |

5 - 7 8 - 10 |

8 - 9 10 - 14 |

11 - 16 13 - 17 |

11 - 15 13 - 18 |

13 - 18 15 - 20 |

|

С560 = 130 ÷ 200 |

БНД-90/130 БНД-60/90 |

10 - 11 12 - 15 |

- - |

- - |

- - |

- - |

Примечание. Количество разжижителя уточняется лабораторными испытаниями.

В качестве ПАВ рекомендуются анионактивные вещества, продукты органического синтеза, смолы твердых топлив и полимеры, выпускаемые промышленностью Сибири. К числу этих добавок относятся окисленный рисайкл, каменноугольная тяжелая смола полукоксования, кубовые остатки производства α-метилстирола, кубовые остатки производства этилбензола и бутилбензола, синтетический каучук СКМС-30. Краткая характеристика этих веществ приведена в приложении 6.

20. Выбор поверхностно-активных веществ и технология их введения в битум должны соответствовать требованиям «Инструкции по использованию поверхностно-активных веществ при строительстве дорожных покрытий с применением битумов» ВСН 59-68.

21. Синтетический каучук перед введением в битум необходимо растворить в смоле группы «М» (кубовые остатки производства α-метилстирола) в соотношении 1:20.

ПРИЛОЖЕНИЯ

Приложение 1

Показатели условий работы конструкции и строительства черных дорожных покрытий

|

Расчетная температура покрытия, °С |

Количество переходов температуры покрытия через 0 °С |

Продолжительность сезона строительства покрытий, дни |

|||

|

летняя |

зимняя |

из горячих смесей |

из теплых смесей |

||

|

Няксимволь |

43 |

-36 |

- |

80 |

141 |

|

Ларьяк |

43 |

-36 |

- |

80 |

141 |

|

Сургут |

42 |

-37 |

64 |

77 |

135 |

|

Ханты-Мансийск |

43 |

-35 |

64 |

92 |

134 |

|

Леуши |

44 |

-34 |

- |

79 |

125 |

|

Демьянское |

44 |

-35 |

- |

93 |

151 |

|

Тобольск |

45 |

-32 |

59 |

120 |

158 |

|

Тюмень |

45 |

-32 |

58 |

110 |

176 |

|

Ишим |

48 |

-34 |

59 |

116 |

158 |

|

Бердюжье |

48 |

-35 |

- |

125 |

207 |

|

Усть-Ишим |

45 |

-34 |

- |

103 |

154 |

|

Васис |

45 |

-35 |

- |

97 |

130 |

|

Тара |

45 |

-34 |

- |

100 |

144 |

|

Александровское |

43 |

-35 |

- |

76 |

157 |

|

Напас |

44 |

-37 |

- |

87 |

145 |

|

Васюганское |

44 |

-35 |

- |

83 |

105 |

|

Парабель |

44 |

-36 |

61 |

91 |

143 |

|

Палочка |

45 |

-38 |

- |

93 |

147 |

|

Колпашево |

45 |

-35 |

- |

73 |

134 |

|

Пудино |

45 |

-35 |

- |

72 |

152 |

|

Томск |

46 |

-34 |

- |

90 |

135 |

|

Болотное |

47 |

-34 |

- |

102 |

146 |

|

Мариинск |

46 |

-33 |

- |

102 |

154 |

|

Верхне-Имбатское |

42 |

-38 |

- |

69 |

102 |

|

Ярцево |

46 |

-38 |

- |

81 |

147 |

|

Енисейск |

46 |

-37 |

- |

92 |

146 |

|

Казачинское |

46 |

-36 |

- |

95 |

143 |

|

Ачинск |

48 |

-32 |

- |

100 |

150 |

|

Красноярск |

47 |

-32 |

- |

106 |

174 |

Приложение 2

Поставщики привозных каменных материалов

|

Поставщик |

Местонахождение |

Производительность, тыс. м3 в год |

Тарифная станция (пристань отправления) |

|

|

Щебень |

Исетский щебзавод, Свердловская железная дорога |

Свердловская область |

685 |

ст. Исеть, Свердловская железная дорога |

|

То же |

Исетский гранитный карьер треста «Уралнеруд» |

То же |

|

То же |

|

" |

Шарташский гранитный карьер Главсредуралстроя |

" |

490 |

ст. Шарташ, Свердловская железная дорога |

|

" |

Богдановический комбинат строительных материалов |

" |

250 |

ст. Богданович, Свердловская железная дорога |

|

" |

Сухоложский завод |

" |

250 |

ст. Сухой Лог, Свердловская железная дорога |

|

" |

Курманский каменно-щебеночный карьер |

" |

485 |

ст. Баженово, Свердловская железная дорога |

|

" |

Багарякский известняковый карьер |

" |

40 |

ст. Багаряк, Свердловская железная дорога |

|

" |

Баскусканский щебзавод, Западно-Сибирская железная дорога |

Кемеровская область |

460 |

ст. Багаты, Западно-Сибирская железная дорога |

|

Щебень |

Первоуральское рудоуправление |

Свердловская область |

1140 |

ст. Хромпик, Свердловская железная дорога |

|

То же |

Высокогорское рудоуправление |

То же |

850 |

ст. Н. Тагил, Свердловская железная дорога |

|

" |

Гороблагодатское рудоуправление |

" |

750 |

ст. Гороблагодатская, Свердловская железная дорога |

|

" |

Качканарский горно-обогатительный комбинат |

" |

114 |

ст. Качканар, Свердловская железная дорога |

|

" |

Рудник Шерегеш |

Кемеровская область |

290 |

|

|

" |

Рудник Шалым Рудник Таштагол |

То же " |

300 180 |

ст. Таштагол, Западно-Сибирская железная дорога |

|

" |

Рудник Темир-Тау |

" |

240 |

ст. Темир-Тау, Западно-Сибирская железная дорога |

|

" |

Рудник Каз |

" |

245 |

ст. Каз, Западно-Сибирская железная дорога |

|

" |

Абаканский железный рудник |

Красноярский край |

|

|

|

Песчано-гравийная смесь |

Кулаковский карьер Главстройпрома |

Кемеровская область |

200 |

Пристань Кулаково |

|

Томский карьер Главзапсибстроя (Томское островное месторождение) |

Томская область |

|

Томский речной порт |

|

|

Асбестовый балласт |

Трест «Союзасбест» |

Свердловская область |

|

ст. Асбест, Свердловская железная дорога |

|

Песок среднезернистый |

Омский речной порт |

Омская область |

|

Омский порт |

|

То же |

Обское месторождение |

Новосибирская область |

|

Новосибирский порт |

Приложение 3

Физико-механические свойства щебня

|

Предприятие |

Горная порода |

Размер фракции, мм, для фракционного щебня или максимальная крупность кусков для рядового |

Объемный вес в куске, г/см3 |

Водопоглощение, %, и морозостойкость |

Потеря при износе в полочном барабане, % |

Марка щебня по дробимости или прочности при сжатии |

Класс щебня по СНиП 1-Д.2-70 |

|

Исетский щебзавод Свердловская железная дорога |

Гранит |

7 - 25; 25 - 70 Рядовой до 100 |

2,64 |

0,4; Мрз.50 |

34,4 |

1000 |

2 |

|

Исетский гранитный карьер треста «Уралнеруд» |

То же |

Рядовой до 100 |

2,64 |

0,6 |

40,3 |

800 |

3 |

|

Шарташский гранитный карьер |

" |

Фракционированный |

|

|

|

|

|

|

Богдановический комбинат строительных материалов |

Известняк |

20 - 40; 40 - 70 Рядовой до 120 и 40 |

2,90 |

0,3; Мрз.25 |

29,2 |

800 |

2 |

|

Сухоложский завод |

Известняк |

20 - 40; 40 - 80; Рядовой до 100 |

|

|

|

|

|

|

Курманский каменно-щебеночный карьер |

Изверженные породы |

3 - 20; 20 - 40; Рядовой до 100 |

2,68 |

0,4; Мрз.100 |

27,0 |

1000 |

2 |

|

Багарякский известняковый карьер |

Известняк |

20 - 40; 20 - 70 |

2,70 |

0,2 |

25,5 |

1200 |

1 |

|

Баскусканский |

То же |

25 - 70; 7 - 25 |

2,65 - 2,68 |

0,29 - 0,55 |

|

|

|

|

Первоуральское рудоуправление |

Горнблендит |

Рядовой до 70 |

3,23 |

0,4 |

35,0 |

1000 |

2 |

|

Высокогорское рудоуправление в том числе: |

|

|

|

|

|

|

|

|

Высокогорский рудник |

Изверженные и метаморфические породы |

Рядовой до 25 |

3,11 |

0,4 |

20,0 |

1200 |

1 |

|

Лебяжинский рудник |

Рядовой до 40 |

2,85 |

0,4 |

20,0 |

1200 |

1 |

|

|

Гороблагодатское рудоуправление |

То же |

Рядовой до 150 |

3,22 |

0,6 |

43,0 |

800 |

3 |

|

Качканарский горно-обогатительный комбинат |

Изверженные породы |

Рядовой до 40 |

2,85 |

0,5 |

44,0 |

800 |

3 |

|

Рудник Шерегеш |

Скарны, сиениты |

Рядовой до 100 |

3,17 |

0,6 |

19,7 |

1200 |

1 |

|

Рудник Шалым |

Сиениты |

Рядовой до 70 |

2,78 |

0,9 |

16,7 |

1200 |

1 |

|

Рудник Таштагол |

Скарны, сиениты |

Рядовой до 70 и до 40 |

2,79 |

0,4 |

17,8 |

1200 |

1 |

|

Рудник Темир-Тау |

Скарны |

Рядовой до 100 |

3,02 |

0,6 |

15,3 |

1200 |

1 |

|

Рудник Каз |

Изверженные и метаморфические породы |

15 - 40; 5 - 15 Рядовой до 40 |

2,93 |

0,2 Мрз.200 |

16,0 |

1200 |

1 |

|

Абаканский железный рудник |

Метаморфические породы |

0 - 25 |

2,88 |

1,0; фр. 5 - 10 Мрз.25 фр. 10 - 20 Мрз.100 |

15,0 |

1200 |

1 |

Приложение 4

Пример проектирования минеральной части битумоминеральной смеси с использованием керамдора

Наибольшее распространение в настоящее время получило проектирование минеральной части асфальтобетонных и битумоминеральных смесей по принципу подбора гранулометрического состава, обеспечивающего его оптимальную плотность. Этот метод положен в основу проектирования гранулометрического состава смеси действующими нормативными документами. В этих документах (ГОСТ 9128-67, ГОСТ 17060-71) содержание зерен минерального материала указано в процентах по весу материала. При таком проектировании в случае незначительных расхождений в объемном весе используемых материалов (щебень, песок, минеральный порошок) сохраняется принцип создания оптимальной плотности минеральной части смеси.

В случае использования в составе битумоминеральной смеси керамдора, имеющего по сравнению с другими материалами значительно меньший объемный вес, проектирование минеральной части осуществляется указанным выше методом.

Однако, если не учесть разницу в объемном весе составляющих материалов, то запроектированная минеральная часть смеси не будет обладать оптимальной плотностью. Поэтому при назначении компонентного состава смеси в целях сохранения оптимальной плотности смеси и необходимо ввести корректировку на весовое содержание керамдора. Так, например, в результате подбора был запроектирован следующий компонентный состав смеси:

%

Керамдор фракции 5 -

Керамдор фракция 0 -

Песок............................................................ 45

Минеральный порошок.............................. 15

Объемный вес керамдора - 2,10 г/см3; песка - 2,60 г/см3; минерального порошка - 2,62 г/см3.

При весовой дозировке разница в объемном весе песка и минерального порошка не окажет существенного влияния на запроектированную плотность минеральной части смеси.

Весовое содержание керамдора должно быть скорректировано следующим образом:

Керамдор фракции 5 -

Керамдор фракции 0 -

Следовательно, окончательный компонентный состав смеси будет:

%

Керамдор фракции 5 -

Керамдор фракции 0 -

Песок....................................................... 45

Минеральный порошок........................ 15

Именно такой состав обеспечит оптимальную (запроектированную) плотность минеральной части смеси.

Приложение 5

Общие технические требования к золам уноса тепловых электростанций, применяемым для приготовления битумоминеральных смесей*)

|

Наименование показателей |

Единица измерения |

Нормы |

|

Зерновой состав |

% по массе |

|

|

мельче

|

|

100 |

|

мельче |

|

55 |

|

мельче

|

|

35 |

|

Пористость, не более |

% по объему |

45 |

|

Коэффициент водостойкости образцов из смеси золы с битумом, не менее |

|

0,6 |

|

Показатель битумоемкости, не более |

г/100 см3 абсолютного объема |

100 |

|

Влажность по массе, не более |

% |

2 |

|

Количество водорастворимых соединений, не более |

% по весу |

1 |

|

Потери при прокаливании, не более |

% по весу |

20 |

|

Свободная окись кальция |

- |

Отсутствует |

Примечание. Пористость, коэффициент водостойкости и битумоемкости золошлаковых смесей определяются для той их части, которая проходит сито с отверстиями размером

*) Требования разработаны Союздорнии и утверждены Техническим управлением Минтрансстроя.

Приложение 6

Рекомендуемые поверхностно-активные добавки

|

Поверхностно-активная добавка |

Обозначение |

Краткая техническая характеристика |

Количество добавки по весу битума |

Организация - поставщик |

|

Окисленный рисайкл |

ОР |

Продукт окисления деароматизированного рисайкла для получения жирных кислот. Жидкость светло-коричневого цвета. Кислотное число - 80 - 100 мг.КОН/г, число омыления - около 200 мг.КОН/г |

7 - 9 |

Ангарский нефтехимкомбинат |

|

Каменноугольная тяжелая смола полукоксования |

АТС |

Вязкий продукт с удельным весом 1,05 - 1,1. Содержание фенолов - более 45 %, водорастворимых соединений - не более 2 %, свободного углерода - 2,5 %. Температура размягчения не выше 45 °С. |

10 - 12 |

Ангарский нефтехимкомбинат |

|

Кубовые остатки производства этилбензола и бутилбензола |

|

Вязкая жидкость темно-коричневого цвета. Температура начала кипения +53 °С, конца кипения +178 °С; температура замерзания -50 °С |

2 - 4 |

Омский завод СК |

|

Синтетический каучук |

Полимер |

Состав: масса - 26 - 29,5 %; свободные органические кислоты - 3,9 ÷ 5,7 %; связанные органические кислоты - не более 0,3 %; неазон Д - 1,0 - 1,6 %; зола - 0,4 %; железо - не более 0,008 %; медь - не более 0,0002 %; летучие (влага) - не более 0,4 % Относительное удлинение - не менее 530 Эластичность по отскоку - 28 % |

0,5 |

Омский завод СК |

|

Кубовые остатки производства α-метилстирола (фракция от 42 до 46 %) |

|

Жидкость коричневого цвета, состоящая из трех продуктов: α-метилстирола (фракция от 42 до 46 %); димераметилстирола; смолы Молекулярный вес - 145 Температура застывания -7 °С, температура кипения - 300 °С Среда нейтральная. Число омыления - 5,25 мг.КОН/г |

2 - 4 |

Омский завод СК |

|

Кремнийорганическая жидкость ГКЖ-94 |

ГКЖ-94 |

Полиэтилгидросилоксановая жидкость состава (C2H5SiHO)n, где n ≥ 3. Жидкость, нерастворимая в воде. Стоимость 4800 руб за 1 т |

|

Данковский химический завод (Липецкая обл.) |

Примечание. Кремнийорганическая жидкость ГКЖ-94 используется в качестве одной из составляющих активирующей смеси для активации минеральных порошков.

СОДЕРЖАНИЕ