| Информационная система |  |

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

ВСЕСОЮЗНЫЙ

ГОСУДАРСТВЕННЫЙ ТРЕСТ ПО ОРГАНИЗАЦИИ

И НАЦИОНАЛИЗАЦИИ РАЙОННЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ И СЕТЕЙ

(ОРГРЭС)

ТИПОВАЯ

ИНСТРУКЦИЯ

ПО ОБСЛУЖИВАНИЮ

ВОДОПОДГОТОВИТЕЛЬНЫХ УСТАНОВОК,

РАБОТАЮЩИХ ПО СХЕМЕ

ХИМИЧЕСКОГО ОБЕССОЛИВАНИЯ

СПЕЦИАЛИЗИРОВАННЫЙ ЦЕНТР НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ

МОСКВА 1975

Составлено Специализированным центром научно-технической информации ОРГРЭС

Авторы инженеры Н.П. БЕЛОУСОВ, М.М. БРАУДО, Г.А. ЗАЧИНСКИЙ

Приводится порядок обслуживания водоподготовительных установок, работающих по схеме химического обессоливания с предочисткой.

Данная Типовая инструкция является исходным материалом для составления рабочих инструкций по обслуживанию определенных установок, выполненных по схеме химического обессоливания.

Технологические режимы работы оборудования, объем химического и технологического контроля и другие данные, приведенные в настоящей Инструкции, уточняются и корректируются в каждом конкретном случае на основании результатов пусконаладочных работ.

СОДЕРЖАНИЕ

УТВЕРЖДАЮ:

Заместитель главного инженера

ОРГРЭС

А.И. ПОЛУХИН

(Решение № 4 научно-технического

совета ОРГРЭС от 11 декабря 1973 г.)

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Назначение водоподготовительных установок

1.1.1. Примеси природных вод различны как по степени дисперсности, так и по химическому характеру.

По степени дисперсности примеси природных вод разделяется на:

а) истинно-растворенные с размером частиц до 10-6 мм;

б) коллоидно-растворенные с размером частиц свыше 10-6 до 10-4 мм;

в) грубодисперсные с размером частиц свыше 10-4 мм.

По химическому характеру примеси природных вод разделяются на:

а) минеральные - различные растворенные в воде соли (кальций, магний, натрий и др.) и газы (углекислота, кислород, аммиак и др.);

б) органические - белковые вещества, жиры, гуминовые вещества, эфирные масла и др.

1.1.2. Для питания котлов современных тепловых электростанций пригодна вода, в которой практически отсутствуют все примеси, находящиеся в обрабатываемой воде как в истинно-растворенном, так и в коллоидном и грубодисперсном состояниях. Для этой цели исходная вода (речная, озерная, артезианская) проходит различные стадии обработки на специальных водоподготовительных установках (ВПУ).

На ВПУ вода обрабатывается двумя принципиально различными методами:

а) осаждением с последующей фильтрацией на механических фильтрах - предварительной обработкой;

б) фильтрацией через специальные ионообменные материалы-иониты - окончательной обработкой.

Обработка воды методом осаждения позволяет удалить большую часть веществ, находящихся в ней в грубодисперсном или коллоидном состоянии. При обработке воды методом ионообмена из нее удаляются вещества, находящиеся в истинно-растворенном состоянии.

1.1.3. В настоящее время на ВПУ тепловых электростанций применяются следующие основные способы обработки воды методом осаждения:

а) коагуляция в осветлителях;

б) известкование с коагуляцией в осветлителях.

Значительно реже применяются магнезиальное обескремнивание в осветлителях и прямоточная коагуляция.

Для фильтрации на механических фильтрах применяются одно-, двух- и трехкамерные вертикальные фильтры и реже - одно- и двухслойные горизонтальные фильтры.

При обработке воды методом ионообмена применяются следующие основные способы:

а) Na- катионирование;

б) Н-катионирование;

в) анионирование.

Значительно реже применяются способы аммоний-катионирования, хлор-анионирования и ряд других.

Указанные три основных способа ионообмена, как правило, применяются в различных сочетаниях один с другим и в зависимости от требуемого качества воды образуют различные схемы.

1.2. Применяемые схемы

1.2.1. Общая схема ВПУ для современных ГРЭС и ТЭЦ наиболее часто встречается в двух вариантах:

а) коагуляция в осветлителе, фильтрация на механических фильтрах, двух- или трехступенчатое обессоливание на ионитовых фильтрах;

б) известкование с коагуляцией в осветлителе, фильтрация на механических фильтрах, двух- или трехступенчатое обессоливание на ионитовых фильтрах.

В обоих вариантах этих схем, как правило, имеется установка Na-катионирования для подпитки теплосети, вода на которую поступает после механических фильтров.

1.2.2. Наилучшее качество воды, пригодное для подпитки котлов до- и закритических параметров, достигается при обработке воды по схеме трехступенчатого обессоливания: содержание натрия (в пересчете на NaCl) не превышает 10 мкг/кг, содержание кремнекислоты - не более 20 мкг/кг, жесткость - не более 0,2 мкг-экв/кг.

Принципиальная схема ВПУ с предочисткой и трехступенчатым обессоливанием приведена на рис. 1-1.

Рис. 1-1. Схема обработки воды методом трехступенчатого обессоливания:

1 - осветлитель; 2 - бак коагулированной воды; 3 - насос коагулированной воды; 4 - механический фильтр; 5 - Н-катионитовый фильтр I ступени; 6 - анионитовый фильтр I ступени; 7 - декарбонизатор; 8 - бак частично обессоленной воды; 9 - насос частично обессоленной воды; 10 - Н-катионитовый фильтр II ступени; 11 - анионитовый фильтр II ступени; 12 - фильтр смешанного действия

1.2.3. В настоящей Инструкции приводятся устройство и принцип работы основного оборудования, а также порядок его обслуживания на всех стадиях обработки воды по схемам двух- и трехступенчатого обессоливания с предочисткой, включая относящееся к ним реагентное хозяйство.

Инструкция рассчитана на персонал ВПУ, прошедший теоретический курс обучения по теме: «Подготовка воды для тепловых электростанций». Список литературы, рекомендуемой для использования при обучении, приведен в приложении 1.

Для наглядности и удобства обслуживания на схемах, имеющих несколько технологических потоков, задвижки, помимо нумерации, имеют буквенные индексы, обозначающие наименование потоков, протекающих в соответствующих трубопроводах: О - вода; К - кислота; Щ - щелочь; Г - коагулянт; К - известь; Ф - флокулянт; В - воздух; Др - дренаж.

Анализы, необходимые для ведения химического контроля при обслуживании водоподготовительных установок, проводятся в соответствии с «Инструкцией по анализу воды, пара и отложений в теплосиловом хозяйстве» («Энергия», 1967).

При обслуживании ВПУ, помимо требований настоящей Инструкции, обязательно соблюдение «Правил технической эксплуатации электрических станций и сетей» («Энергия», 1968) и «Правил техники безопасности при обслуживании оборудования химических цехов электростанций и сетей» (Атомиздат, 1973).

2. ОБРАБОТКА ВОДЫ МЕТОДОМ КОАГУЛЯЦИИ

2.1. Физико-химические основы процесса

2.1.1. Коагуляция воды на ВПУ тепловых электростанций предназначена для ее очистки от грубой и тонкой взвеси, коллоидных веществ, а также для обесцвечивания. Она осуществляется введением в обрабатываемую воду специального реагента-коагулянта. В качестве коагулянта используется сернокислый алюминий Al2(SO4)3×18H2O.

При введении коагулянта в обрабатываемую воду происходит гидролиз Al2(SO4)3:

Al3+ + 3H2O ® Al(ОН)3¯ + 3Н+. (2-1)

Гидроокись алюминия Al(ОН)3 выпадает в осадок в виде мелких хлопьев, которые постепенно соединяются в более крупные, образуя шлам. В процессе образования микро- и макрохлопьев происходит удаление из обрабатываемой воды коллоидных, тонкодисперсных и грубодисперсных веществ. Вещества, находящиеся в исходной воде в истинно-растворенном состоянии, при коагуляции не удаляются.

Образующиеся при гидролизе коагулянта ионы водорода Н+ связываются ионами НСО-3, находящимися в обрабатываемой воде:

Н+ + НСО-3 ® H2O + СО2. (2-2)

В молекулярной форме реакции (2-1) и (2-2) можно выразить уравнением

Al2(SO4)3 + 3Са(НСО3)2 ® 2Al(ОН)3 + 3СаSO4 + 6СО2. (2-3)

Как видно из уравнения (2-3), при коагуляции в обрабатываемой воде увеличивается содержание сульфат-ионов и свободной угольной кислоты, но уменьшается щелочность.

2.1.2. Процесс коагуляции определяют следующие основные факторы:

а) температура обрабатываемой воды.

Она должна быть достаточной для быстрого и полного гидролиза Al2(SO4)3. С повышением температуры, как известно, степень гидролиза сильно увеличивается вследствие увеличения степени диссоциации воды. Кроме того, с повышением температуры вследствие уменьшения вязкости воды более благоприятно происходит отделение обрабатываемой воды от слоя шлама. Оптимальная температура воды при коагуляции сернокислым алюминием равна 25 - 30 °С;

б) доза коагулянта.

Эта величина зависит в основном от качества исходной воды (щелочности, содержания органических и взвешенных веществ, солевого состава) и определяется лабораторно для каждой воды, а также при сезонном изменении ее качества. Обычно доза коагулянта составляет 0,5 - 1,5 мг-экв/кг;

в) значение рН среды.

Этот показатель при коагуляции оказывает влияние на скорость и полноту гидролиза, сдвигая протекание реакций (2-1) и (2-2) в ту или другую сторону. Оптимальные значения рН при коагуляции находятся в интервале 5,5 - 7,5.

Точное значение рН для конкретной воды устанавливается лабораторными опытами, а при эксплуатации корректируется вводом кислоты или щелочи. При высокой щелочности исходной воды требуемое значение рН достигается повышением дозы коагулянта или введением в обрабатываемую воду серной кислоты, нейтрализующей эквивалентное количество бикарбонатной щелочности.

При низкой щелочности исходной воды, а также при снижении щелочности в паводковый период предусматривается подщелачивание исходной воды едким натром.

2.1.3. Существуют вспомогательные средства коагуляции, которые применяются в случае, если одной коагуляцией не достигается достаточная степень очистки воды:

а) флокуляция, т.е. укрупнение хлопьев, ускорение их образования с помощью специальных реагентов-флокулянтов, в качестве которых используется чаще всего полиакриламид (ПАА) или активированная кремнекислота;

б) предварительное хлорирование исходной воды, также улучшающее хлопьеобразование и ускоряющее процесс коагуляции.

2.1.4. Более подробно физико-химические основы процессов, происходящих при коагуляции, рассматриваются в [Л.1] (приложение 1).

Сернокислый алюминий поставляется на ВПУ двух сортов:

а) глинозем сернокислый технический очищенный (ГОСТ 12966-67) - плотные куски-плиты белесоватого цвета; содержит не менее 40 % Al2(SO4)3 и 1 % нерастворимого в воде остатка;

б) глинозем сернокислый неочищенный (ГОСТ 5155-49) - прочные куски (иногда с большим количеством щелочи) грязно-серого цвета; содержит не менее 35,5 % Al2(SO4)3 и примерно 23 % нерастворимых примесей.

Оба сорта поставляются на ВПУ навалом.

Растворы коагулянта имеют кислую реакцию, поэтому при обращении с ними необходимо соблюдать правила техники безопасности при работе с кислыми растворами.

2.1.5. В качестве активатора коагуляции чаще всего используют ПАА, представляющий собой продукт полимеризации моноакриламида и солей акриловой кислоты.

Технический продукт ПАА представляет собой гелеобразную массу (выпускается по техническим условиям СТУ 12-02-21-64); содержит 8 - 10 % активного продукта.

Технический ПАА не обладает токсичными свойствами; поставляется на ВПУ в полиэтиленовых мешках, упакованных в деревянные ящики или бочки. В связи с тем, что ПАА затвердевает при температуре ниже 0 °С, его необходимо хранить при плюсовой температуре, но не более 25 °С.

Водные растворы ПАА не обладают заметными коррозионными свойствами; хранение водных растворов допускается в течение 20 - 25 дн.

2.2. Устройство осветлителя и схема его работы

2.2.1. Для коагуляции воды на электростанциях применяются осветлители ЦНИИ-2 и ЦНИИ-3 различной производительности: 150, 230 и 450 м3/ч.

В большей части случаев эти осветлители обеспечивают выдачу воды нужного качества лишь при нагрузках, равных 0,5 - 0,7 проектной. Из перечисленных аппаратов наиболее надежен в эксплуатации осветлитель ЦНИИ-2 производительностью 450 м3/ч, который после ряда рекомендованных ВТИ переделок и с применением флокулянтов выдает воду требуемого качества при расчетной нагрузке.

В настоящее время на строящихся и расширяющихся ВПУ рекомендуется устанавливать осветлитель, разработанный ВТИ (рабочие чертежи выполнены Харьковским отделением института «Теплоэлектропроект»).

В настоящей Инструкции рассматриваются устройство и эксплуатация осветлителя ЦНИИ-2 производительностью 450 м3/ч, приводятся особенности конструкции и эксплуатации других осветлителей ЦНИИ-2, ЦНИИ-3, а также устройство осветлителя ВТИ производительностью 350 м3/ч.

2.2.2. Осветлитель ЦНИИ-2 производительностью 450 м3/ч состоит из следующих частей (рис. 2-1): корпуса 1; шламоуплотнителя 2; шламоприемных труб 3 с окнами; воздухоохладителя 4; центральной отводящей трубы 5, к которой под углом подсоединены восемь труб меньшего диаметра; верхней распределительной решетки 6 с отверстиями, служащими для равномерного распределения воды по поперечному сечению осветлителя; сборного кольцевого желоба 7 с отверстиями, служащего для сбора основной массы обработанной воды; вертикальных успокоительных решеток 8, служащих для гашения скорости и направления движения воды; трубопровода отвода обработанной воды 9 из шламоуплотнителя (так называемой отсечки); сборно-распределительного устройства 10, служащего для сбора и отвода всей воды, обработанной в осветлителе; трубопровода подвода исходной воды 11; трубопровода отвода коагулированной воды 12; трубопровода подвода коагулянта 13; трубопроводов опорожнения осветлителя 14; трубопровода периодической продувки шламоуплотнителя 15; трубопровода непрерывной продувки шламоуплотнителя 16.

Рис. 2-1. Схема осветлителя ЦНИИ-2 производительностью 450 м3/ч

Кроме того, осветлитель имеет шесть пробоотборных точек, расположенных на различной высоте и служащих для контроля за работой осветлителя.

2.2.3. Осветлители ЦНИИ-2 и ЦНИИ-3 других производительностей состоят из аналогичных деталей и незначительно отличаются конструкцией воздухоотделителя и шламоуплотнителя или другими мелкими деталями.

Так, например, некоторые типы осветлителей не имеют шламоприемных труб. В этом случае шламоприемные окна расположены непосредственно на шламоуплотнителе. На некоторых типах осветлителей шламоуплотнитель имеет так называемые донные клапаны для регулирования состава шламового фильтра.

2.2.4. Осветлитель ВТИ (рис. 2-2) состоит из деталей тех же наименований, что и осветлитель ЦНИИ-2. Особенностью этого осветлителя является конструкция воздухоотделителя, выполненного как продолжение корпуса шламоуплотнителя. На каждой второй из распределительных труб, отводящих воду из воздухоотделителя, установлена заслонка, что дает возможность перекрывать часть труб, изменяя скорость ввода воды в осветлитель.

Рис. 2-2. Схема осветлителя ВТИ производительностью 350 м3/ч

2.2.5. Осветлитель работает по следующей схеме.

Исходная подогретая вода по трубопроводу 11 поступает в воздухоотделитель 4, из которого по трубопроводу 5 и подсоединенным к нему распределительным трубам вводится в нижнюю часть осветлителя через тангенциально расположенные сопла.

Сюда же несколько выше горизонтальной оси сопл вводится раствор коагулянта. В отдельных случаях ввод коагулянта предусматривается в трубопровод исходной воды. Вода и коагулянт перемешиваются при вращательном движении потока. В нижней части осветлителя, примерно до нижних кромок установленных решеток 8, образуется зона смешения, где происходят реакция гидролиза коагулянта и образование хлопьевидного осадка. Образовавшийся осадок восходящим током воды поднимается вверх и образует зону контактной среды или так называемый шламовый фильтр.

Верхняя граница зоны контактной среды (шламового фильтра) располагается примерно на уровне окон шламоприемных труб 3. Над зоной контактной среды до верхней распределительной решетки 6 располагается так называемая защитная зона осветления.

Больная часть обрабатываемой воды проходит шламовый фильтр, защитную зону осветления, верхнюю распределительную решетку 6 и по сборному желобу 7 поступает в распределительное устройство 10, откуда по трубопроводу 12 сливается в бак коагулированной воды. Остальная часть воды вместе с шламом из верхней части шламового фильтра поступает через окна шламоприемных труб 3 в шламоуплотнитель 2, где шлам оседает и выводится через трубопроводы продувки шламоуплотнителя 15 и 16. Осветленная вода из верхней части шламоуплотнителя через «отсечку» 9 также отводится в распределительное устройство 10. На трубопроводе «отсечки» имеется задвижка, позволяющая регулировать расход отводимой воды и количество шлама, поступающего в шламоуплотнитель.

2.3. Приготовление и дозирование коагулянта и полиакриламида

2.3.1. Схемой приготовления и дозирования коагулянта (рис. 2-3) предусмотрены железобетонные ячейки мокрого хранения коагулянта 1. Ячейки расположены парами: одна - для грязного раствора, другая - для чистого. В ячейки подведен воздух для перемешивания и вода для растворения. На дне ячеек грязного раствора установлены деревянные ящики, заполненные дробленым антрацитом (фракции 20 - 40 мм) для грубой фильтрации раствора.

Из ячеек грязного раствора отфильтрованный раствор коагулянта самотеком через трубопровод перетекает в ячейки чистого раствора, откуда насосом рециркуляции и перекачки раствора коагулянта 2 подается в мерник рабочего раствора коагулянта 3. Обычно устанавливаются два мерника, к которым подводится воздух для перемешивания и вода для разбавления.

Рис. 2-3. Схема приготовления и дозирования коагулянта - сернокислого алюминия

Из мерника раствор коагулянта, пройдя фильтр-сетку 4, насосом-дозатором 5 подается на осветлитель.

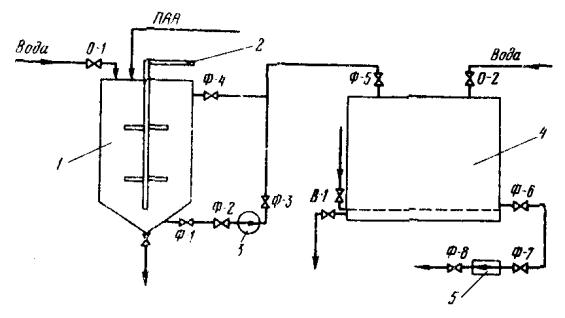

2.3.2. Схемой приготовления и дозирования ПАА (рис. 2-4) предусмотрено его растворение в баке 1 с мешалкой 2.

Из-за отсутствия типовой конструкции бака-мешалки для растворения ПАА может быть применена мешалка ЦКБ Академии коммунального хозяйства, рассчитанная на растворение за одни цикл содержимого одной бочки (примерно 150 кг геля ПАА). Вместимость бака-мешалки 1,2 м3. Бак выполнен квадратной формы для уменьшения воронки, образующейся при вращении раствора. Мешалка расположена на вертикальном валу, приводимом в движение электродвигателем с клиноременной передачей. На валу имеются две лопасти, расположенные под углом 10° к вертикальной оси. Выше лопастей установлен ограничительный диск для предотвращения наматывания геля на вал мешалки. Внутренние и наружные поверхности бака, вал и лопасти вешалки покрываются нитроэмалью по глифталиевому грунту № 138А (ГОСТ 4056-63). Растворение ПАА лучше производить подогретой (до 50 - 60 °С) водой.

Рис. 2-4. Схема приготовления и дозирования ПАА

Из бака приготовления раствор ПАА насосом рециркуляции 3 перекачивается в бак 4 рабочего раствора ПАА; в этот бак подводится вода для разбавления и воздух для перемешивания.

Далее раствор ПАА насосом-дозатором 5 подается на осветлитель.

2.3.3. Дозирование щелочи и кислоты производится периодически от общего регенерационного узла на ВПУ с помощью насосов-дозаторов. Необходимость и периодичность дозирования щелочи и кислоты устанавливаются при наладке осветлителя в зависимости от качества воды.

2.4. Технологические показатели режима работы осветлителя

2.4.1. Эксплуатация осветлителя заключается в поддержании оптимальных дозировок реагентов (коагулянта, полиакриламида, щелочи, кислоты), температуры подогрева обрабатываемой воды, границ уровня шламового фильтра, размеров продувки. Для нормальной работы осветлителя (получения коагулированной воды нужного качества) необходимо соблюдение постоянства нагрузки осветлителя и температуры подогрева исходной воды.

2.4.2. Оптимальные дозы реагентов устанавливаются в химической лаборатории перед пуском осветлителя в соответствии с методикой, изложенной в [Л. 1] (приложение 1). Выбранные дозы реагентов проверяются и корректируются в процессе наладки осветлителя. Оптимальная доза коагулянта зависит в основном от качества исходной воды (щелочности, содержания взвешенных и органических веществ, цветности, солевого состава) и может изменяться для различных вод в диапазоне 0,5 - 1,5 мг-экв/кг.

Доза коагулянта может меняться в течение года из-за сезонного изменения качества воды. В период паводка она достигает наибольших значений. Точных способов расчета оптимальной дозы коагулянта в настоящее время нет.

Оптимальная доза полиакриламида меняется в основном в зависимости от мутности исходной воды и дозы коагулянта и находится обычно в пределах 0,1 - 1,0 мг/кг.

Максимальные дозы соответствуют, как правило, плохо коагулируемым водам. Оптимальная доза ПАА устанавливается также в лабораторных условиях.

Доза щелочи Dщ (мг-экв/кг) для подщелачивания исходной воды в случае недостаточной ее щелочности (обычно в период паводка) может быть приближенно вычислена по формуле:

где Dк - доза коагулянта, мг-экв/кг;

0,4 - необходимая минимальная щелочность коагулированной воды, мг-экв/кг;

щ - щелочность исходной воды, мг-экв/кг.

Обычно максимальная доза NaOH не превышает 0,4 - 0,5 мг-экв/кг.

Дозирование кислоты применяется в периоды максимальной щелочности исходной воды (обычно зимой) и позволяет создать требуемые значения рН процесса без увеличения дозы коагулянта. Как правило, доза кислоты не превышает 0,15 - 0,20 мг-экв/кг.

Точные дозы щелочи, кислоты, а также оптимальные значения рН процесса уточняются при наладке и эксплуатации осветлителя.

2.4.3. Оптимальная температура исходной воды при коагуляции выбирается с учетом термостойкости ионитов и антикоррозионного покрытия оборудования (фильтров, трубопроводов, баков) и принимается равной 30 °С.

Решающее значение для работы осветлителя имеет постоянство выбранной температуры. Колебания температуры подогрева воды приводят к возникновению местных тепловых потоков в осветлителе, нарушению режима шламового фильтра, выносу шлама в зону осветления и попаданию его в коагулированную воду. Колебания температуры не должны превышать ± 1 °С.

2.4.4. Оптимальные границы уровня шламового фильтра устанавливаются таким образом, чтобы при всех нагрузках, в том числе при максимально допустимой, обеспечивались необходимая защитная зона осветленной воды (она составляет не менее 0,8 - 1,0 м) и своевременное и достаточное отведение избыточного количества осадка из зоны шламового фильтра в шламоуплотнитель и далее в дренаж.

Уровень шламового фильтра при выбранной дозе реагентов регулируется в процессе эксплуатации путем изменения величины непрерывной продувки шламоуплотнителя и «отсечки» на шламоуплотнитель.

Оптимальный режим продувок осветлителя, а также параметры контактной среды (условный объемный вес взвеси, скорость свободного осаждения частиц, коэффициент уплотнения) устанавливаются при наладке. Обычно размер продувки составляет 1,5 - 2,0 % производительности осветлителя.

2.4.5. Наряду с соблюдением всех перечисленных условий (дозы реагентов, температуры подогрева исходной воды, границы шламового фильтра, размера непрерывной продувки) необходимо поддерживать на осветлителе стабильную нагрузку, как можно более редко и плавно изменяя ее; рекомендуется менять нагрузку (особенно при ее увеличении) не более чем на 10 % в течение каждых 15 - 20 мин.

2.5. Подготовка к пуску и пуск осветлителя

2.5.1. При подготовке к пуску осветлителя, впервые вводимого в эксплуатацию, наряду с выполнением общих требований приемки оборудования из монтажа обращается особое внимание на ряд мелких, на первый взгляд, недостатков, которые могут существенным образом повлиять на технологию процесса.

Для этого проверяется:

а) отсутствие неплотностей, щелей в верхней распределительной решетке - в местах соединения отдельных листов решетки, крепления решетки к корпусу осветлителя, прохода трубопроводов и т.п.;

б) отсутствие неплотностей в местах сварки трубопроводов, проходящих внутри осветлителя, - подвода исходной воды, отвода воды из воздухоотделителя, отвода коагулированной воды и др.;

в) горизонтальность верхней распределительной решетки и особенно отверстий сборного желоба (по уровню воды при пробном заполнении осветлителя);

г) наличие пробкового крана (с указателем и шкалой) на линии непрерывной продувки;

д) наличие протарированных указателей уровня на мерниках рабочего раствора коагулянта.

Кроме того, при пробном заполнении осветлителя следует проверить и пронумеровать пробоотборные точки.

2.5.2. Рабочие растворы реагентов готовят строго постоянных концентраций (при выбранной дозе реагента), требуемые дозировки реагентов при изменении нагрузок осветлителя поддерживаются автоматически или вручную изменением производительности насосов-дозаторов.

2.5.3. Приготовление рабочего раствора коагулянта производится в следующем порядке (см. рис. 2-3).

Поступивший на ВПУ коагулянт загружается в ячейки грязного раствора, разбавляется водой (открывается задвижка 0-1), перемешивается воздухом в течение 10 15 мин (открывается задвижка В-1). При этом раствор из ячеек грязного раствора самотеком поступает в ячейку чистого раствора. Открывается задвижка В-2 на подаче воздуха, и в течение 7 - 10 мин раствор перемешивается. Определяется концентрация в ячейке чистого раствора.

На основании выбранной по результатам лабораторных опытов дозы коагулянта определяется концентрация рабочего раствора Ср (г/л):

где Dк - доза коагулянта, мг/л;

Qосв - номинальная нагрузка осветлителя, м3/ч;

Qн.д - номинальная производительность насоса-дозатора, л/ч.

Подсчитывается количество раствора Вм (л), перекачиваемого в мерник;

где Ср - - концентрация рабочего раствора в мернике, г/л;

Vм - объем мерника до верхней предельной отметки, л;

Сисх - концентрация исходного раствора в ячейке, г/л.

Собирается схема перекачки раствора: открываются задвижки Г-1, Г-2, Г-3.

Включается насос 2, и перекачивается расчетное количество исходного раствора в мерник, после чего насос отключается.

Открывается задвижка 0-3, в мерник добавляется вода до верхней предельной отметки. Открывается задвижка В-3, и в течение примерно 15 - 20 мин раствор перемешивается воздухом. После этого воздух отключается и определяется концентрация приготовленного раствора.

При значительной разнице между концентрацией рабочего раствора, вычисленной по формуле (2-5) и полученной в мернике, последнюю корректируют добавлением исходного раствора из ячейки или воды. На этот случай целесообразно верхнюю предельную отметку объема мерника располагать несколько ниже перелива (запас примерно 5 %).

Концентрация рабочего раствора коагулянта в течение года меняется в зависимости от дозы коагулянта; обычно она находится в пределах 4 - 6 %.

2.5.4. Приготовление рабочего раствора полиакриламида производится в следующем порядке (см. рис. 2-4).

В бак 1 загружается содержимое одного ящика или бочки. Открывается задвижка 0-1 на подаче воды, наполняется бак и включается мешалка. Перемешивание производится до получения однородного раствора (отсутствия видимых глазом кусочков геля).

Расчетным путем определяется концентрация приготовленного раствора См, г/л):

где G - количество загружаемого в мешалку технического продукта, кг;

m - содержание активного полимера в техническом продукте, %;

Vм - объем воды, добавляемой в мешалку для разбавления, м3.

На основании выбранной по результатам лабораторных опытов дозы полиакриламида определяется концентрация рабочего раствора (г/л):

где Dк - доза ПАА, мг/л,

Qосв - номинальная нагрузка осветлителя, м3/ч;

Qн.д - номинальная производительность насоса дозатора, л/ч.

Подсчитывается количество раствора Вб (л), перекачиваемого в бак рабочего раствора:

где Ср - концентрация рабочего раствора, г/л;

Vб - объем бака рабочего раствора, л;

См - концентрация приготовленного раствора в баке-мешалке, г/л.

Собирается схема перекачки раствора из бака 1 в бак 4: открываются задвижки Ф-1, Ф-2, включается насос 3, открываются задвижки Ф-3, Ф-5 и перекачивается расчетное количество раствора.

Открывается задвижка 0-2, добавляется вода в мерник до верхней предельной отметки. Открывается задвижка В-1, и в течение примерно 5 - 10 мин раствор перемешивается воздухом. Обычно концентрация рабочего раствора ПАА составляет 0,1 %.

2.5.5. Дозирование щелочи или кислоты производится от общего регенерационного узла обессоливающей установки специально устанавливаемыми для этой цели насосами-дозаторами.

Доза кислоты для подкисления определяется лабораторным путем; доза щелочи для подщелачивания - расчетным путем по формуле (2-4). После этого рассчитывается и устанавливается требуемая номинальная производительность насоса-дозатора Qн.д (л/ч);

где D - выбранная доза реагента (щелочи, кислоты), мг/л;

Qосв - номинальная нагрузка осветлителя, м/ч;

С - концентрация реагентов (щелочи, кислоты) в мерниках, г/л.

2.5.6. Если к моменту пуска предвидится длительная работа осветлителя с нагрузками ниже номинальной, для расчета по формулам (2-5) и (2-8) Qосв принимается равной максимально ожидаемой нагрузке.

2.5.7. Суточный расход реагентов рассчитывается по формулам:

а) коагулянт

![]() =

= ![]()

![]() , (2-11)

, (2-11)

где G - расход коагулянта (в пересчете на сухой продукт), кг/сут;

Qосв - нагрузка осветлителя, м3/ч;

Dк - доза коагулянта, мг/л;

111 и 57 - эквивалентные веса соответственно сухого и безводного продуктов;

б) полиакриламид

![]() =

= ![]()

![]() , (2-12)

, (2-12)

где G - расход ПАА (в пересчете на технический продукт), кг/сут;

Dф - доза ПАА, мг/л;

n - содержание активного полимера в техническом продукте, %.

2.5.8. Пуск осветлителя после монтажа или ремонта производится в следующем порядке1 (рис. 2-5).

1 Дается порядок обслуживания осветлителя ЦНИИ-2 производительностью 450 т/ч.

Начальник смены химического цеха извещает начальника смены котлотурбинного цеха о предстоящем пуске и сообщает потребный расход воды и температуру ее подогрева.

Открываются задвижки 0-1, 0-2, и устанавливается расход воды, равный 0,5 - 0,6 номинальной нагрузки осветлителя. Через 5 - 7 мин после начала подачи воды открывают задвижки Др-1; Др-2, и в течение 5 - 10 мин производится промывка днища осветлителя.

Закрываются задвижки Др-1, Др-2, открываются вентили на всех пробоотборных точках и начинается заполнение осветлителя.

При появлении воды из пробоотборной точки № 3 открываются вентили Г-1, Г-2, Г-3, Ф-1, Ф-2, Ф-3 и включаются насосы 4, 5 для подачи коагулянта и ПАА из баков 2 и 3. Если производится подщелачивание или подкисление исходной воды, то прежде чем включить подачу коагулянта, включают подачу щелочи (из бака 6) или кислоты (из бака 7): открывают вентили Щ-1, Щ-2 или К-1, К-2 и включают насос 8 или 9. Если раствор коагулянта подается в трубопровод исходной воды, то вместо вентиля Г-3 открывается вентиль Г-3а.

Рис. 2-5. Схема обслуживания осветлителя для коагуляции

Производится накопление шламового фильтра. Первые 2 - 3 ч из всех пробоотборных точек идет мутная вода, поэтому вода из осветлителя, поступающая в бак коагулированной воды, должна быть спущена в дренаж: открывается задвижка на дренаже бака.

По мере формирования, оседания и накопления шлама вода на выходе из осветлителя (пробоотборная точка № 5) становится прозрачной, после чего закрывается дренаж бака коагулированной воды.

До окончания формирования шламового фильтра «отсечка» на шламоуплотнитель (задвижка 0-2) открыта неполностью - примерно на 50 %.

Момент окончания формирования устойчивого шламового фильтра, позволяющего повышать нагрузку осветлителя до номинальной, фиксируется по качеству и количеству шлама в отбираемых пробах.

При этом:

а) вода из пробоотборных точек № 4, 5, 6 должна быть прозрачной, из пробоотборной точки № 3 - содержать примерно 30 - 40 % шлама, из пробоотборной точки № 1, 2 - примерно 60 - 70 % шлама;

б) хлопья шлама должны быть крупными, легко оседающими при отстое пробы.

Продолжительность формирования шламового фильтра зависит от ряда конкретных условий - конструктивных особенностей осветлителя, качества исходной воды, дозы реагентов и т.п. и может составлять сутки и более.

Повышается нагрузка осветлителя до номинальной (не более чем на 10 % каждые 15 - 20 мин), полностью открывается задвижка 0-2 («отсечка») и регулируется уровень шламового фильтра степенью открытия пробкового крана (вентиля) Др-3 на линии непрерывной продувки шламоуплотнителя таким образом, чтобы из пробоотборных точек № 4, 5, 6 шла прозрачная вода.

2.5.9. При пуске осветлителя другого типа и другой производительности порядок операций аналогичен. Отличие заключается в основном в способе регулирования уровня шламового фильтра. Так, в осветлителе ЦНИИ-3 производительностью 230 т/ч на шламоуплотнителе имеются донные клапаны с ручным управлением, открывая которые можно увеличивать количество шлама, отводимого в шламоуплотнитель. На осветлителе ЦНИИ-2 производительностью 150 т/ч для этой же цели предназначен трубопровод, соединяющий шламоуплотнитель с зоной формирования осадка. На этом трубопроводе также имеется запорный клапан с ручным управлением.

2.6. Контроль за работой осветлителя

2.6.1. При работе осветлителя осуществляются два вида контроля - технологический и химический. Оба вида контроля проводятся в оперативной и общей форме.

Оперативный технологический контроль осуществляется сменным персоналом химического цеха и предусматривает:

а) приготовление рабочих растворов коагулянта и полиакриламида установленных концентраций. Как правило, устанавливаются два мерника раствора коагулянта: в одном готовится раствор, из другого производится дозирование. Порядок приготовления раствора коагулянта см. п. 2.5.3, полиакриламида - см. п. 2.5.4;

б) поддержание постоянной температуры подогрева обрабатываемой воды 30 °С с колебаниями не более ±1 °С;

в) поддержание режима возможно редкого изменения нагрузки осветлителя. Изменение нагрузки (особенно повышение) производится плавно, без рывков - не более чем на 10 % в течение каждых 15 - 20 мин;

г) строгое поддержание установленных дозировок реагентов - коагулянта, полиакриламида, щелочи, кислоты. При стабильной нагрузке осветлителя дозы реагентов проверяются 1-2 раза в смену подсчетом по формуле

где Dк - доза реагента, мг/л;

Qн.д - производительность насоса-дозатора, л/ч;

Ср - концентрация рабочего раствора реагента, г/л;

Qосв - нагрузка осветлителя, м3/ч.

При изменении нагрузки дозы реагентов поддерживаются изменением производительностью насосов-дозаторов автоматически или вручную;

д) поддержание верхней границы шламового фильтра на уровне верхних шламоприемных окон. При приеме смены отбираются пробы из всех пробоотборных точек и визуально определяется количество шлама в пробах.

При этом вода должна быть:

- из пробоотборных точек № 5, 6 - прозрачной;

- из пробоотборной точки № 4 - слегка мутной;

- из пробоотборной точки № 3 - содержать примерно 30 - 40 % шлама;

- из пробоотборных точек № 1, 2 - содержать примерно 60 - 70 % шлама.

При стабильных нагрузках осветлителя контроль за уровнем шламового фильтра ведется по пробам, отбираемым каждый час из пробоотборных точек № 5, 6, из них всегда должна идти прозрачная вода. При нарушении режима работы осветлителя, что фиксируется по появлению частиц шлама в пробоотборной точке № 5, немедленно отбираются пробы из других точек и принимаются меры к восстановлению нормального режима: проверяются дозы реагентов, увеличивается размер непрерывной продувки открытием вентиля Др-3.

В остальных случаях при нормальной работе осветлителя пробы из всех пробоотборных точек для визуального контроля за составом и объемом шлама отбираются один-два раза в смену. При появлении шлама в пробоотборной точке № 6 увеличивается размер непрерывной продувки.

Параметры контактной среды (крупность хлопьев шлама, способность их к оседанию и др.) зависят от качества исходной воды и дозы реагентов и устанавливаются при наладке режима работы осветлителя. Во всех случаях при правильно выбранных дозах реагентов хлопья шлама должны быть крупными и хорошо оседающими.

Регулирование высоты шламового фильтра производится автоматически или вручную изменением размера «отсечки» на шламоуплотнитель и непрерывной продувки шламоуплотнителя.

При превышении указанных границ шламового фильтра увеличивается размер непрерывной продувки. «Отсечка» при этом открыта на 100 %. При снижении верхней границы шламового фильтра ниже указанной (для номинальной нагрузки) уменьшается размер непрерывной продувки. Оптимальный размер непрерывной продувки и степень открытия «отсечки» устанавливаются при наладке. Обычно для номинальной нагрузки размер непрерывной продувки составляет 1,5 - 2,0 % производительности.

При нагрузках осветлителя, равных 0,4 - 0,5 номинальной, уровень шламового фильтра может опускаться ниже установленной границы даже при полностью закрытой непрерывной продувке. В этом случае полностью закрывается непрерывная продувка до восстановления требуемых границ шламового фильтра.

Учащенный контроль в этом случае ведется за пробами из пробоотборной точки № 6. При малейшем появлении шлама в пробе из этой точки открывается непрерывная продувка независимо от того, поднялась ли верхняя граница шламового фильтра до требуемой. Если же появление этой границы фиксируется в пробах из пробоотборной точки № 4 раньше, чем появятся признаки шлама в пробоотборной точке № 6, также производится открытие непрерывной продувки. Таким образом, при малых нагрузках непрерывная продувка заменяется периодической путем открытия задвижки Др-3. Периодичность продувки и размер ее устанавливаются при наладке.

В моменты увеличения нагрузки осветлителя размер непрерывной продувки, как правило, увеличивается во избежание выноса шлама в зону осветления. Основной контроль в это время ведется за прозрачностью воды в пробах из пробоотборных точек № 4, 5; отбор проб производится учащенно, примерно каждые 10 - 15 мин.

2.6.2. Общий технологический контроль осуществляется периодически с учетом конкретных местных условий под общим руководством начальника смены и предусматривает:

а) учет ежемесячного расхода реагентов (коагулянта, полиакриламида, щелочи, кислоты) - подсчитывается в конце смены аппаратчиком предочистки и записывается в «Журнале расхода реагентов»;

б) осмотр верхней распределительной решетки - проводится дежурным аппаратчиком предочистки при сдаче-приеме смены.

На основании результатов осмотра периодически (через 2 - 3 мес) производится промывка верхней распределительной решетки. Для этого снижается нагрузка на осветлителе так, чтобы оголилась верхняя распределительная решетка, и специальным шлангом смывается накопившийся шлам. После этого в течение 20 - 30 мин дается возможность отвести шлам из зоны осветления. Для этого увеличивается размер непрерывной продувки. После появления прозрачной воды из пробоотборной точки № 5 восстанавливается прежний размер продувки и на осветлителе устанавливается требуемая нагрузка;

в) продувку пробоотборных точек - производится один раз в смену аппаратчиком предочистки. Для этого на всех пробоотборных точках поочередно открываются полностью вентили примерно на 1 мин;

г) продувку баков коагулированной воды - производится по указанию начальника цеха или его заместителя. Для этого на 1 - 2 мин открывается дренажная задвижка на баке;

д) оптимальные дозы реагентов (коагулянта, флокулянта, щелочи, кислоты) при сезонных изменениях качества исходной воды устанавливаются дневной химической лабораторией по указанию начальника цеха или его заместителя.

2.6.3. Оперативный химический контроль осуществляется сменным персоналом путем отбора разовых проб и определения в них ряда показателей качества воды.

Объем и периодичность оперативного химического контроля приведены в табл. 2-1.

Таблица 2-1

|

Контролируемый показатель |

Периодичность контроля |

|

|

Исходная вода |

Щелочность |

1 раз в смену1 |

|

Окисляемость |

1 раз в смену |

|

|

Кремнекислота |

1 раз в месяц |

|

|

Коагулированная вода (пробоотборная точка № 5) |

Прозрачность по «кольцу», «кресту» |

4 раза в смену2 |

|

Щелочность (по метилоранжу) |

4 раза в смену2 |

|

|

Окисляемость |

1 раз в смену |

|

|

1 В период начала-конца паводка 4 - 5 раз в смену. 2 При пуске осветлителя и подъеме нагрузки через 10 - 15 мин. |

||

Кроме того, сменный персонал определяет концентрацию приготовляемых рабочих растворов коагулянта и флокулянта.

2.6.4. Общий химический контроль осуществляется персоналом дневной химической лаборатории путем отбора разовых и усредненных проб. На основании результатов анализа этих проб устанавливается и корректируется оптимальный режим работы осветлителя.

Объем и периодичность общего химического контроля приведены в табл. 2-2.

Таблица 2-2

|

Контролируемый показатель |

Периодичность контроля |

|

|

Исходная вода |

Алюминий1 |

1 раз в неделю |

|

Железо |

1 раз в неделю |

|

|

Кремнекислота (общая) |

1 раз в месяц |

|

|

Коагулированная вода (пробоотборная точка № 5) |

Алюминий1 |

1 раз в неделю |

|

Железо |

1 раз в неделю |

|

|

Кремнекислота (общая) |

1 раз в месяц |

|

|

1 Среднесуточная проба. |

||

2.6.5. Строгое выполнение перечисленных требований по обслуживанию осветлителя позволяет получить коагулированную воду следующего качества:

а) прозрачность - более 300 мм по «кресту», опалесценция отсутствует;

б) щелочность - 0,4 - 0,6 мг-экв/кг (титрование с индикатором метилоранжевым);

в) значение рН - 6,1 - 6,6;

г) окисляемость - 0,3 - 0,4 содержания ее в исходной воде;

д) остаточный алюминий - зависит от содержания соединений алюминия в исходной воде и, как правило, составляет 0,6 - 0,9 исходного.

В конкретных условиях перечисленные показатели качества коагулированной воды могут меняться в более широких диапазонах и корректируются при наладке.

2.7. Останов осветлителя

2.7.1. При останове осветлителя выполняются следующие операции (см. рис. 2-5).

Отключаются насосы-дозаторы реагентов 4, 5, 8, 9.

Закрываются вентили Г-3 (или Г-3а), Г-2, Ф-3, Ф-2, Щ-2, К-2.

По согласованию с начальником смены турбинного цеха закрывается задвижка 0-1.

Если осветлитель выводится в резерв, через 1 - 2 мин после закрытия задвижки 0-1 закрываются вентили на линии непрерывной продувки и на всех пробоотборных точках.

Если осветлитель выводится для внутреннего осмотра, ремонтных работ внутри него, сразу после отключения исходной воды (закрывается задвижка 0-1) полностью открываются непрерывная и периодическая продувки, затем постепенно приоткрываются задвижки Др-1, Др-2 и осветлитель опорожняется.

2.7.2. Пуск осветлителя, находящегося в резерве, производится в соответствии с п. 2.5.8. Однако при этом после подачи исходной воды промывка днища осветлителя не производится (задвижки Др-1, Др-2 не открываются), насосы-дозаторы реагентов включаются непосредственно после начала подачи исходной воды.

2.7.3. Для удобства и оперативности обслуживания осветлителя составляется «Режимная карта работы осветлителя» (приложение 2).

3. ОБРАБОТКА ВОДЫ МЕТОДОМ ИЗВЕСТКОВАНИЯ С КОАГУЛЯЦИЕЙ

3.1. Физико-химические основы процесса

3.1.1. Известкование с коагуляцией осуществляется в тех случаях, когда одновременно со снижением щелочности исходной воды необходимо из нее удалить органические коллоидные вещества. Для этого в исходную воду вводятся растворы реагентов - известкового молока и коагулянта.

В процессе известкования и коагуляции происходит частичное умягчение и снижение сухого остатка обрабатываемой воды, а также удаление взвешенных веществ, соединений кремния и железа, кроме того уменьшается цветность воды.

3.1.2. При известковании воды протекают следующие процессы.

Прежде всего из воды удаляется свободная углекислота СО2 и образуется труднорастворимое, выпадающее в осадок соединение - углекислый кальций (СаСО3):

СО2 + Са(ОН)2 ® СаСО3 ¯ + Н2О. (3-1)

При

введении извести в большем количестве, чем это необходимо для связывания свободной

углекислоты, в воде повышается содержание гидроксильных ионов (ОН)-,

что приводит к переходу бикарбонатов (НСО-3) в карбонаты

(С![]() ):

):

Карбонаты образуют с находящимися в воде ионами кальция (Са2+) выпадающий в осадок карбонат кальция (СаСО3):

Ионы магния (Mg2+), взаимодействуя с гидроксильными ионами, выделяются в осадок в виде труднорастворимого гидрата окиси магния [Mg(ОН)2]:

Mg2+ + 2ОН- ® Mg(ОН)2 ¯. (3-4)

В молекулярной форме реакции, протекающие при известковании, могут быть выражены следующими уравнениями:

Са(НСО3)2 + Са(ОН)2 ® 2СаСО3 ¯ + 2Н2О; (3-5)

Mg(НСО3)2 + 2Са(ОН)2 ® Mg(ОН)2 ¯ + СаСО3 ¯ + 2Н2О; (3-6)

MgSO4 + Са(ОН)2 ® Mg(ОН)2 ¯ + CaSO4; (3-7)

MgCl2 + Са(ОН)2 ® Mg(ОН)2 ¯ + СаCl2; (3-8)

СО2 + Са(ОН)2 ® + СаСО3 ¯ + Н2О. (3-9)

Образующиеся в процессе известкования воды углекислый кальций (СаСО3) и гидрат окиси магния [Mg(ОН)2] выпадают в виде осадка (шлама).

Удаление магниевой некарбонатной жесткости путем известкования производить нецелесообразно, так как, хотя магний и осаждается в виде Mg(ОН)2, при этом образуется эквивалентное количество кальциевой жесткости (CaSO4, СаCl2 и т.д.).

3.1.3. Коагуляция при известковании является процессом, улучшающим формирование осадка и протекание процесса удаления примесей. В качестве коагулянта при известковании обычно используется железный купорос - FeSO4×7H2O. При введении в воду наряду с известью раствора железного купороса происходит его гидролиз - окисление растворенным в воде кислородом и образование гидроокиси железа.

Реакция взаимодействия может быть выражена в молекулярной форме следующими уравнениями:

FeSO4 + Са(ОН)2 ® Fe(ОН)2 ¯ + CaSO4; (3-10)

4Fe(ОН)2 + О2 + 2Н2О ® 4Fe(ОН)3 ¯. (3-11)

Коагулянт образует нерастворимый в воде осадок, имеющий рыхлую пористую поверхность. Если вместе с коллоидными веществами в воде имеются взвешенные грубодисперсные частицы (глина, ил, песок), образовавшиеся хлопья скоагулированных коллоидов обволакивают эти взвешенные частицы и вместе с ними выпадают в осадок.

Совместное известкование и коагуляция обеспечивают наилучший эффект протекания обоих процессов, так как Са(ОН)2 является поставщиком гидроксил-ионов при гидролизе FeSO4, что резко ускоряет выпадение осадка Fe(ОН)3. В свою очередь, при удалении коллоидных веществ в процессе коагуляции создаются благоприятные условия для роста кристаллов СаСО3.

3.1.4. Основные факторы, определяющие протекание процесса известкования:

а) температура подогрева воды.

При подогреве известкуемой воды интенсифицируются процессы обработки, снижается остаточная щелочность, улучшаются условия выделения осадка. Оптимальная температура воды с учетом стойкости ионитов принимается равной 30 - 40 °С;

б) качество исходной воды.

Известкование воды с коагуляцией технологически применимо для предварительной очистки воды на ТЭС при практически любом качестве пресной природной воды, за исключением вод с большой избыточной щелочностью.

Благоприятным для применения известкования являются исходная щелочность воды более 2 мг-экв/кг, малое содержание природной взвеси (до 100 мг/л) и малая окисляемость (до 10 мг/л О2), отсутствие в воде загрязнений, вносимых с промышленными стоками;

в) использование образующегося осадка в качестве контактной среды.

Выделившиеся труднорастворимые вещества отлагаются на поверхности частиц контактной среды, происходит рост кристаллов, частицы становятся крупными, в результате чего улучшаются условия отделения их от воды.

С использованием контактной среды, образованной взвешенным осадком, сокращается требуемая длительность обработки, увеличиваются допустимые скорости движения воды в осветлителях, снижается остаточная щелочность, нестабильность воды, ее окисляемость, содержание в ней взвеси и других примесей;

г) введение коагулянта при известковании.

При этом углубляется эффект очистки воды от тех природных примесей, которые при одном известковании удаляются лишь в небольшой мере, а также улучшается эффект декарбонизации;

д) применение активаторов процесса - флокулянтов.

Для того чтобы сохранить технологические свойства осадка в период паводка, когда значительно изменяется качество обрабатываемой воды, в нее дополнительно может быть введен активатор коагуляции (флокулянт). На ТЭС в качестве флокулянта обычно применяется полиакриламид.

Механизм действия полиакриламида заключается в том, что многие ионогенные окончания каждой молекулы этого полимера адсорбируют различные микрочастицы, содержащиеся в воде и образующиеся в процессе известкования и одновременной коагуляции. Каждая частица может адсорбироваться несколькими ионогенными окончаниями, принадлежащими различным молекулам активатора.

В результате создаются крупные пространственные системы в виде хлопьев.

Применение флокулянта позволяет сохранить эффект осветления воды в период паводка.

Необходимость и периодичность ввода флокулянта в течение года должны быть обоснованы лабораторными опытами и проверены непосредственно в осветлителе.

Более подробно физико-химические основы процессов, происходящих при известковании, приведены в [Л. 2] (см. приложение 1).

3.1.5. Для обработки воды методом известкования с коагуляцией используются следующие реагенты:

а) строительная комовая известь (ГОСТ 9179-70) и за неимением ее в редких случаях известь-пушонка.

Содержание активного вещества (СаО) в поставляемом продукте (строительной извести) обычно существенно ниже, чем это установлено ГОСТ (60 - 85 вес. %), и составляет около 30 - 50 %, а зачастую и ниже - 20 - 25 %.

При возможности применяется готовое известковое молоко, которое получают с близрасположенных заводов бетонных изделий или с установок по приготовлению карбида кальция;

б) купорос железный технический - FeSO4×7H2O (ГОСТ 6981-54).

Реагент представляет собой зеленовато-голубые кристаллы. Доставляется на электростанции двух сортов в деревянных ящиках, бочках или барабанах. Сорт А имеет содержание FeSO4 не менее 53 %, сорт Б - не менее 47 %;

в) полиакриламид.

Его свойства приведены в п. 2.1.5.

3.2. Устройство осветлителя и схема его работы

3.2.1. Для известкования воды на электростанциях применяются в основном осветлители ЦНИИ-1 и различные их модификации, выполненные ВТИ и ТЭП. Эти осветлители предназначаются также для одновременного проведения в них обескремнивания. Такое решение при известковании неэкономично, так как здесь могут быть допущены большие (на 25 - 40 %) скорости восходящего движения обрабатываемой воды и требуется меньшая (в 1,5 - 2 раза) длительность пребывания воды в осветлителе.

В настоящее время во ВТИ разработан нормальный ряд осветлителей для известкования производительностью 63, 100, 160, 250, 400, 630 и 1000 м3/ч.

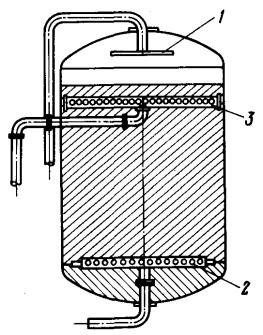

3.2.2. В данной Инструкции рассматривается эксплуатация осветлителя ЦНИИ-1 производительностью 200 м3/ч (рис. 3-1).

Подобные осветлители других расчетных нагрузок не имеют существенных отличий от указанного. Для ознакомления дается краткая характеристика и схема работы осветлителя ВТИ-100И для известкования производительностью 100 м3/ч (рис. 3-2).

Осветлитель ВТИ-100И имеет ряд усовершенствований по сравнению с осветлителем ЦНИИ-1: его конструкция предусматривает большую длительность пребывания исходной воды в воздухоотделителе (в 7 - 8 раз); ввод воды в нижнюю часть осветлителя производится через одно сопло с регулируемым выходным сечением. Осветлитель для известкования по сравнению с осветлителем для магнезиального обескремнивания той же производительности имеет более простую конфигурацию, меньшие габаритные размеры, вес и геометрический объем.

3.2.3. Технология обработки воды во всех типах осветлителей одинакова (см. рис. 3-1).

Подогретая вода подается в воздухоотделитель 21, из которого через тангенциально расположенные сопла поступает в нижнюю коническую часть осветлителя. Штуцера 18, 19, подводящие реагенты в пределах осветлителя, направлены радиально; такой подвод жидкостей способствует их лучшему взаимному перемешиванию.

В нижней конической части осветлителя (зона а) протекают основные химические реакции осаждения. При этом происходит выпадение хлопьевидного осадка, которое заканчивается в цилиндрической части аппарата.

Рис. 3-1. Схема осветлителя ЦНИИ-1 производительностью 200 м3/ч:

1 - корпус; 2 - шламоуплотнитель; 3 - люк шламоуплотнителя; 4 - подвод исходной воды; 5 - грязевик; 6 - задвижка «отсечки»; 7 - лебедка; 8 - нижняя смесительная решетка; 9 - вертикальные перегородки; 10 - верхняя распределительная решетка; 11 - сборный кольцевой желоб; 12 - сборный короб осветленной воды; 13 - труба отвода воды из шламоуплотнителя; 14 - сборный коллектор шламоуплотнителя; 15 - шламоприемная труба; 16 - кожух, регулирующий уровень шлама в осветлителе; 17 - пробоотборные трубки с вентилями (9 шт.); 18 - подвод раствора коагулянта; 19 - подвод известкового молока; 20 - подвод раствора флокулянта; 21 - воздухоотделитель; 22 - непрерывная продувка; 23 - периодическая продувка; 24 - продувка грязевика и опорожнение осветлителя; 25 - выход осветленной воды; 26 - подвод воды для промывки верхней решетки осветлителя

Рис. 3-2. Устройство осветлителя БТИ-100И для известкования с коагуляцией производительностью 100 м3/ч:

1 - подвод обрабатываемой воды; 2 - распределительные трубы; 3 - воздухоотделитель; 4 - сопловое устройство; 5 - смеситель; 6 - ввод известкового молока; 7 - ввод коагулянта; 8 - ввод полиакриламида; 9 - устройство для изменения живого сечения сопла; 10 - вертикальные смесительные перегородки; 11 - горизонтальная смесительная перегородка; 12 - зона контактной среды; 13 - шламоприемные окна; 14 - внутренний кожух; 15 - шламоуплотнитель (ШУ); 16 - зона шламоуплотнения; 17 - верхняя распределительная решетка; 18 - сборный желоб; 19 - приемный короб распределительного устройства; 20 - выходящая магистраль; 21 - сборный коллектор ШУ; 22 - труба отвода воды из ШУ; 23 - непрерывная продувка ШУ; 24 - периодическая продувка ШУ; 25 - расходомер; 26 - грязевик; 27 - дренаж осветлителя; 28 - дроссельная заслонка; 29 - дренаж ШУ; 30 - вода для промывки; 31 - задвижка «отсечки»; 32 - вода от промывки механических фильтров

Сорбционные процессы протекают на протяжении всего периода контакта жидкости со взвешенным осадком. Последний создается восходящим потоком обрабатываемой воды и образует контактную среду (так называемый взвешенный шламовый фильтр), на поверхности частиц которой кристаллизуются вещества, выделяющиеся из воды в виде твердой фазы. Пропуск воды через толщу взвешенного осадка ускоряет процессы кристаллизации, углубляет процессы сорбции, способствует умягчению, осветлению и стабильности воды.

3.2.4. По мере подъема воды из конической части в цилиндрическую, вращательное движение, созданное тангенциальным подводом в конической части осветлителя, гасится, встречая на своем пути горизонтальную решетку 8 и вертикальные смесительные перегородки 9, придающие воде поступательно восходящее направление движения.

Основная часть воды, поступившей в осветлитель, проходит зоны б, в, г помимо шламоуплотнителя 2 и встречает на своем пути верхнюю распределительную решетку 10, выравнивающую нагрузку по площади сечения. Пройдя решетку, вода поступает в отверстия сборного желоба 11 и по нему отводится в коллектор обработанной воды.

3.2.5. Часть обрабатываемой воды вместе с увлекаемым ею осадком поступает из собственно осветлителя в шламоуплотнитель 2 через окна в шламоприемной трубе 15. Шламоуплотнитель представляет собой напорный вертикальный отстойник, встроенный в осветлитель. В нем происходит отделение шлама от жидкости. Шлам оседает на поверхности конического днища, уплотняется и удаляется в дренаж по линии непрерывной продувки 22. Осветленная же вода («отсечка») через отверстия в сборном коллекторе шламоуплотнителя 14 поступает в трубу 13, отводящую ее в распределительное устройство осветлителя и далее в сборный короб осветленной воды 12, где она смешивается с основным потоком обработанной воды.

Практически размеры «отсечки» зависят от качества образующегося осадка и составляют 10 - 20 % производительности осветлителя.

Количество воды, отводимой из зоны зашламления в шламоуплотнитель, складывается из расхода на непрерывную продувку и расхода, возвращаемого в распределительное устройство.

3.2.6. Количество жидкости поступающей в шламоуплотнитель, в значительной степени зависит от размера открытия задвижки 0-1 у распределительного устройства.

Поступление же воды в распределительное устройство в свою очередь зависит от разности уровней воды в корпусе осветлителя и отметки низа горизонтальной трубы, отводящей воду из шламоуплотнителя в распределитель. Слив из трубы шламоуплотнителя («отсечка») в распределительное устройство должен быть свободным; при потоплении слива действующий напор падает и уменьшается поступление воды и шлама в шламоуплотнитель, и этим нарушаются условия регулирования толщи осадка.

Размер «отсечки» устанавливается такой, при котором, с одной стороны, обеспечивается поддержание требуемого слоя взвешенного осадка, а с другой, - соблюдается прозрачность воды, отводимой из шламоуплотнителя в распределительное устройство.

3.2.7. Непрерывная продувка шламоуплотнителя устанавливается до тех минимальных размеров, при которых еще не наблюдается скапливание осадка в шламоуплотнителе и ухудшение эффекта осветления выходящей из него воды.

Замер непрерывной продувки производится по тарированной шкале открытием крана Др-3 непрерывной продувки.

Удаление крупных частиц достигается периодическими продувками осветлителя через грязевик 5. Грязевик служит для сбора крупных частиц и позволяет уменьшить расход воды при непрерывной продувке.

3.3. Склад извести. Приготовление и дозирование известкового молока и коагулянта

3.3.1. Типовым проектом предусмотрено хранение извести в сухом виде в железобетонных бункерах или ячейках. Разгрузка извести производится следующим образам (рис. 3-3).

Известь из железнодорожного вагона 1 с помощью конвейерной разгрузочной машины 2 разгружается в приемные бункера 3, расположенные вдоль железнодорожного пути. В помещении под бункерами установлены двухвалковые дробилки 4 типа ДДЗ-2М, предназначенные для дробления крупных кусков извести.

Дробленая известь с помощью транспортеров (шнеков) 5 подается в элеваторы 6 типа ЛМ-450, откуда транспортерами (шнеками) 7 направляется в железобетонные прямоугольные бункера 8 для хранения. Бункера снабжены сигнализаторами уровня.

3.3.2. Из бункеров известь поступает на транспортеры (шнеки) 9, подающие ее в расходный бункер 10, из которого с помощью тарельчатого питателя 11 известь поступает в аппарат МИКА 12.

Рис. 3-3. Схема разгрузки и хранения извести

В аппарат МИКА одновременно с сухой известно подается осветленная вода (открывается задвижка 0-2), в результате чего происходит гашение извести:

СаО + Н2О ® Са(ОН)2.

Подача воды в аппарат регулируется таким образом, чтобы вытекающее из него известковое молоко было достаточно концентрированным (4000 - 6000 мг-экв/л).

3.3.3. Из аппарата МИКА концентрированное известковое молоко сливается через циклон* 13 в железобетонную ячейку 14.

* Для очистки известкового молока могут применяться и другие конструкции пескоуловителей.

Рис. 3-4. Схема приготовления и дозирования известкового молока

Трубопровод, входящий в циклон, соединен с ним по касательной, благодаря чему в циклоне создается вращательное движение жидкости. При этом частички недопала и песка, находящиеся в известковом молоке, под действием центробежной силы и собственного веса движутся вниз по спирали и попадают в бункер 15, который перед каждым гашением обязательно заполняется водой через вентиль 0-4.

В циклоне 13 осуществляется первая ступень очистки известкового молока от частиц песка и недопала, которое дальше по трубопроводу поступает в железобетонную ячейку 14.

3.3.4. Крупные куски недопала из аппарата МИНА по желобу поступают на щековую дробилку 17 и далее удаляются аппаратом гидрошламоудаления 16 в систему ГЗУ или на шламоотвал.

После окончания гашения извести и выключения из работы аппарата МИНА недопал и песок, скопившиеся в бункере 15, также удаляются в систему ГЗУ или на шламоотвал. Для этого открываются задвижки Др-4, Др-5, 0-5 и включается насос исходной воды. Одновременно открытием вентиля 0-4 вода вводится тангенциально в бункер 15, способствуя быстрейшему его опорожнению. С окончанием промывки отключается насос исходной воды и закрываются задвижки Др-4, 0-5, Др-5. Бункер 15 заполняется водой, после чего вентиль 0-4 закрывается.

Концентрированное известковое молоко из ячейки 14 по мере необходимости насосом 18 через напорный циклон 19 (открываются задвижки И-3, И-4 или задвижка И-5 на байпасе) подается в расходные баки-мешалки на ВПУ. Песок и другие примеси из циклона 19 через бункер 20 с помощью шламоудалителя 21 сбрасываются в систему ГЗУ на шламоотвал (открываются задвижки 0-6, 0-7, Др-6).

3.3.5. В схему приготовления и дозирования известкового молока в осветлитель (рис. 3-4) включены: расходные баки-мешалки 1, песколовушка 2, насосы рециркуляции 3 и насосы-дозаторы 4.

3.3.6. На электростанциях принят способ мокрого хранения коагулянта (рис. 3-5). Поступивший на ВПУ коагулянт из вагонов 1 транспортером 2 загружается в железобетонные ячейки грязного раствора 3.

Разбавление водой осуществляется через задвижку 0-1. Для перемешивания в ячейки подается сжатый воздух.

Рис. 3-5. Схема приготовления и дозирования коагулянта (сернокислого железа)

В ячейках грязного раствора имеются ящики, заполненные дробленым антрацитом (фракции 20 - 40 мм), предназначенным для грубой фильтрации раствора.

Подача раствора коагулянта в ячейку чистого раствора 4 производится по трубопроводу самотеком при открытии задвижек Г-1 и Г-2.

3.3.7. Из ячеек чистого раствора 4 коагулянт насосом 5 перекачивается в расходные мерники 6, откуда раствор с помощью насосов-дозаторов 8 подается в осветлитель. На всасывающем коллекторе насосов-дозаторов устанавливается фильтр-сетка 7.

3.3.8. Дозирование вспомогательных средств для известкования с коагуляцией, в частности полиакриламида, применяется сравнительно редко. Приготовление и дозирование ПАА производятся в соответствии с п. 2.5.4.

3.4. Подготовка к пуску и пуск осветлителя

3.4.1. Перед пуском осветлителя, вновь смонтированного или после ремонта, производится тщательный внутренний его осмотр. Особое внимание обращается на следующее:

а) корпус воздухоотделителя должен быть строго вертикальным, а кромка воронки - строго горизонтальной;

б) прокладки фланцев на трубопроводах осветлителя не должны выступать внутрь трубопровода;

в) шламоотводная труба внутри осветлителя устанавливается строго вертикально, нижние и верхние кромки шламоотводных окон должны быть горизонтальными и располагаться на одном уровне;

г) верхняя распределительная решетка должна быть горизонтальной, что проверяется уровнем воды в осветлителе. Стыки отдельных секций решетки между собой и в местах присоединения к осветлителю должны быть заварены сплошным швом;

д) отверстия в кольцевом сборном желобе должны быть строго горизонтальными и расположенными на одном расстоянии одно от другого;

е) люки на верхней распределительной и нижней дренажной решетках должны быть плотно пригнаны, снабжены запорами и резиновыми прокладками.

3.4.2. На основании качества исходной воды производится расчет требуемой дозы известкового молока Du (мг-экв/л):

Du = ![]() + Dк + СО2 + DMg

+ Иг, (3-12)

+ Dк + СО2 + DMg

+ Иг, (3-12)

где ![]() бикарбонатная

щелочность исходной воды, мг-экв/л;

бикарбонатная

щелочность исходной воды, мг-экв/л;

Dк - доза коагулянта, мг-экв/л;

СО2 - содержание свободной углекислоты в исходной воде, мг-экв/л;

DMg - количество выделенного из исходной воды магния, мг-экв/л;

DMg = Mgисх - Mgосв,

здесь Mgисх - содержание магния в исходной воде, мг-экв/л;

Mgосв - содержание магния в осветленной воде; мг-экв/л;

Иг - избыточная гидратная щелочность осветленной воды, мг-экв/л.

Формула (3-12) позволяет лишь приближенно определить требуемую дозу извести, так как DMg - величина, меняющаяся в зависимости от различных факторов. При эксплуатации осветлителя подачу известкового молока регулируют по величине избыточной гидратной щелочности обработанной воды (Иг = 0,1 - 0,2 мг-экв/л).

3.4.3. На основании полученной расчетным путем по формуле (3-12) дозы извести определяется требуемая концентрация рабочего раствора известкового молока (мг-экв/л) в баке-мешалке:

где Qосв - номинальная нагрузка осветлителя, м3/ч;

Qн.д - номинальная производительность насоса-дозатора, л/ч.

3.4.4. Исходя из объема расходного бака-мешалки, подсчитывают количество концентрированного раствора известкового молока, которое необходимо подать в бак, Вм (л):

где Vм - рабочий объем бака-мешалки, л;

Сисх - концентрация исходного раствора, мг-экв/л.

Рабочий раствор готовится смешением концентрированного раствора с осветленной водой, добавляемой до верхней отметки бака.

3.4.5. Собирается схема перекачки известкового молока (см. рис. 3-3, 3-4): открываются задвижки И-1, И-2, И-3, И-4, И-6 (или И-7). Включается насос 18 (см. рис. 3-3) и перекачивается расчетное количество исходного раствора в бак-мешалку 1 (см. рис. 3-4), после чего насос отключается.

Открывается задвижка 0-4 или 0-5, и в бак-мешалку добавляется вода до отметки примерно на 0,5 м ниже переливной трубы.

3.4.6. Открываются задвижки И-8, И-10, И-12, И-14 (И-9, И-11, И-13, И-15) и включается насос рециркуляции 3 (см. рис. 3-4) известкового молока.

Через 8 - 10 мин после начала перемешивания отбирается проба из бака-мешалки и определяется концентрация рабочего раствора.

При значительной разнице между концентрацией рабочего раствора, вычисленной по формуле (3-13), и концентрацией, полученной в баке-мешалке, последняя корректируется добавлением концентрированного исходного раствора известкового молока из ячейки или осветленной воды.

3.4.7. Концентрация рабочей суспензии известкового молока обычно составляет 1500 - 2000 мг-экв/л в зависимости от дозы извести и нагрузки осветлителя.

При большей рабочей концентрации баки-мешалки реже заряжаются, однако при этом увеличивается ошибка в дозировании при неточной работе насоса-дозатора.

3.4.8. Известковое молоко подается в осветлитель через песколовушку 2 (см. рис. 3-4), в которой оседают мелкие частицы песка и недопала, попавшие в расходные мешалки.

В процессе эксплуатации песколовушка продувается 2-3 раза в смену открытием вентилей Др-9, Др-10 на 3 - 5 с. Для промывки к песколовушке подведена осветленная вода.

3.4.9. Приготовление рабочего раствора коагулянта производится в следующем порядке (см. рис. 3-5).

Определяется концентрация коагулянта в ячейке чистого раствора. Для этого предварительно на 7 - 10 мин открывается задвижка В-2, и раствор перемешивается сжатым воздухом.

На основании выбранной по результатам лабораторных опытов дозы коагулянта определяют концентрацию рабочего раствора (мг-экв/л), исходя из номинальной нагрузки осветлителя и производительности насоса-дозатора:

где Dк - доза коагулянта, мг-экв/л;

Qосв - номинальная нагрузка осветлителя, м3/ч;

Qн.д - номинальная производительность насоса-дозатора, л/ч.

3.4.10. Определяется количество исходного раствора, перекачиваемого в мерник (л):

где Ср - концентрация рабочего раствора коагулянта, мг-экв/л;

Vм - рабочий объем мерника, л;

Сисх - концентрация исходного раствора в ячейке, мг-экв/л.

3.4.11. Собирается схема перекачки раствора: открываются задвижки Г-3, Г-4, Г-5, Г-6; включается насос 5 и перекачивается расчетное количество исходного раствора в мерник 6, после чего насос отключается.

Открывается задвижка 0-3, и осветленная вода подается в мерник до отметки несколько ниже (на 0,3 - 0,5 м) переливной трубы.

3.4.12. Открывается задвижка В-3, и раствор в мернике 6 перемешивается сжатым воздухом в течение 5 - 7 мин, после чего в отобранной пробе определяется концентрация рабочего раствора. При значительной разнице между концентрацией рабочего раствора, подсчитанной по формуле (3-15), и концентрацией рабочего раствора, полученной в мернике, соответственно добавляется концентрированный исходный раствор из ячейки или же осветленная вода.

По мере накопления грязи в ячейках грязного и чистого растворов коагулянта производится их промывка исходной водой из шланга. Для этого открывается задвижка 0-2 на линии исходной воды и дренажная задвижка Др-11 (Др-12).

3.4.13. Порядок приготовления рабочего раствора полиакриламида аналогичен приведенному в п. 2.5.4.

3.4.14. Пуск осветлителя производится в следующем порядке (рис. 3-6).

Открывается задвижка 0-1, и в осветлитель подается исходная подогретая вода, по расходомеру устанавливается производительность осветлителя, равная 0,5 - 0,7 номинальной. Через 5 - 7 мин после начала подачи воды полностью открываются задвижки Др-1 и Др-15 для промывки нижней конусной части осветлителя; промывка длится 3 - 5 мин.

Задвижка Др-15 закрывается, а Др-2 открывается, что дает возможность одновременного заполнения водой осветлителя и шламоуплотнителя. Открываются вентили на всех пробоотборных точках. Задвижка отсечки шламоуплотнителя 0-2 открывается наполовину.

При появлении воды из пробоотборной точки № 2 известковое молоко и коагулянт подаются в осветлитель, для чего открываются вентили И-16, И-18, И-20, И-22, И-24, Г-7, Г-8, Г-9, Г-10 и включаются насосы-дозаторы 4 и 8; дозировка коагулянта устанавливается 0,8 - 1,0 мг-экв/л. При необходимости в осветлитель дозируется флокулянт (ПАА). Для этого открываются вентили Ф-6, Ф-7, Ф-8, Ф-9 и включается насос-дозатор 5.

Контроль за дозированием реагентов ведется по пробам, отобранным из пробоотборной точки № 3.

С появлением воды из пробоотборной точки № 6 задвижка Др-1 закрывается, а задвижка Др-15 открывается. При этом вода, поступающая в осветлитель, доходит до уровня нижних окон шламоприемной трубы шламоуплотнителя и через последний удаляется в дренаж через задвижки Др-2 и Др-15.

Контроль за качеством осветляемой воды ведется по пробам, отобранным из пробоотборной точки 6; при гидратной щелочности 0,05 - 0,4 мг-экв/л задвижка периодической продувки шламоуплотнителя Др-2 закрывается. Шламоуплотнитель продувается непрерывной продувкой открытием вентиля Др-3.

Рис. 3-6. Схема обслуживания осветлителя для известкования

По мере заполнения осветлителя анализируются пробы из высших пробоотборных точек, и при неудовлетворительных результатах открывается периодическая продувка шламоуплотнителя (Др-2); одновременно проверяется правильность дозировки реагентов по анализу воды из пробоотборной точки № 3.

3.4.15. При появлении осветленной воды из пробоотборной точки № 9 заполняется бак осветленной воды и вода подается на ВПУ.

Грязевик осветлителя продувается в первые сутки работы. При полностью открытой задвижке Др-1 продувка длится 1,5 - 2 мин. Через 12 - 18 ч после пуска осветлителя (образования в осветлителе рыхлого шлама творожистой структуры) доза коагулянта снижается до значений, полученных в лабораторных условиях (обычно 0,3 - 0,4 мг-экв/л). Доза известкового молока при этом также снижается на величину снижения дозы коагулянта.

3.5. Контроль за работой осветлителя

3.5.1. При работе осветлителя осуществляются два вида контроля: технологический и химический. Оба вида контроля проводятся в оперативной и общей форме.

Оперативный технологический контроль выполняется сменным персоналом химического цеха и предусматривает:

а) приготовление рабочих растворов известкового молока, коагулянта и ПАА (при необходимости);

б) поддержание постоянной температуры подогрева обрабатываемой воды 30 - 40 °С с колебаниями не более ±1 °С;

в) поддержание режима возможно редкого изменения нагрузки осветлителя. Изменение нагрузки проводится плавно, без рывков - не более чем на 10 % в течение каждых 10 - 15 мин;

г) строгое поддержание установленных дозировок реагентов - известкового молока, коагулянта и ПАА.

При изменении нагрузки дозы реагентов поддерживаются изменением производительности насосов-дозаторов автоматически или вручную;

д) поддержание верхней границы шламового фильтра на уровне шламоприемных окон в переходной зоне.

При номинальной нагрузке осветлителя каждые 2 ч отбираются пробы из всех пробоотборных точек и ведется визуальный контроль за качеством шлама. Проба отбирается в цилиндр диаметром 40 - 60 мм, высотой 250 - 350 мм. Замеряется высота столба шлама после 2, 20 и 60 мин отстоя.

3.5.2. Нормальная характеристика шлама приведена в табл. 3-1.

Таблица 3-1

|

Объем шлама (%), после отстоя в течение |

|||

|

2 мин |

20 мин |

60 мин |

|

|

Реакционная зона (пробоотборная точка № 3) |

60 |

25 - 35 |

15 - 25 |

|

Шламоуплотнитель (пробоотборная точка № 4) |

95 - 98 |

90 - 95 |

80 - 85 |

|

Грязевик (пробоотборная точка № 1) |

40 - 60 |

20 - 25 |

10 - 20 |

В воде из пробоотборных точек № 2, 6 и 7 также должен находиться шлам.

В воде из пробоотборных точек № 5, 8, 9 шлам должен отсутствовать.

Характеристика шлама зависит от качества исходной воды и дозы реагентов.

Шлам должен обладать творожистой структурой и быть однородным - не должно наблюдаться расслоение осадка при стоянии; осаждение шлама должно происходить всей массой одновременно.

В слое воды над отстоявшимся в течение 2 - 3 мин шламом не должно оставаться в большом количестве взвешенных неоседающих мелких частиц.

3.5.3. Регулирование высоты шламового фильтра производится автоматически или вручную изменением размера «отсечки» на ШУ и непрерывной продувки ШУ. При превышении указанных для номинальных нагрузок границ шламового фильтра увеличивается размер непрерывной продувки, «отсечка» при этом открыта полностью.

При снижении верхней границы шламового фильтра ниже пробоотборной точки № 7 уменьшается размер непрерывной продувки.

Оптимальный размер непрерывной продувки и степень открытия «отсечки» устанавливаются при наладке.

При нагрузках осветлителя ниже номинальной уровень шламового фильтра может опуститься ниже уровня шламоприемных окон ШУ, что определяется по отсутствию шлама в воде из пробоотборной точки № 6. В этом случае полностью закрывается непрерывная продувка до появления шлама на уровне шламоприемных окон ШУ (пробоотборная точка № 6).

3.5.4. Общий технологический контроль проводится периодически под руководством начальника смены и предусматривает:

а) учет ежесменного расхода реагентов (извести, коагулянта, ПАА) - подсчитывается в конце смены старшим аппаратчиком и записывается в «Журнале расхода реагентов».

Теоретический расход извести (кг/сут) определяется по формуле1

где ![]() - бикарбонатная

щелочность исходной воды, мг-экв/л;

- бикарбонатная

щелочность исходной воды, мг-экв/л;

СО2 - содержание свободной углекислоты в исходной воде, мг-экв/л;

Mg - содержание магния в исходной воде, мг-экв/л;

К - дозировка коагулянта, мг-экв/л;

Иг - избыточная гидратная щелочность, мг-экв/л;

Q - производительность установки, м3/ч;

А - содержание активной СаО в технической извести, %.

1 Фактический расход извести обычно меньше теоретического и определяется по срабатыванию мешалок.

Суточная потребность известкового молока (л/сут):

где а - концентрация известкового молока, СаО.

Процентное содержание известкового молока подсчитывается по формуле

где С - крепость известкового молока, мг-экв/л;

28 - эквивалентный вес СаО;

б) осмотр верхней распределительной решетки - проводятся дежурным аппаратчиком предочистки при сдаче-приеме смены. На основании результатов осмотра периодически (через 1 - 1,5 мес) с ведома начальника цеха или его заместителя промывается верхняя распределительная решетка.

Для удаления осадка с верхней решетки прекращается подача воды в осветлитель, открывается продувка шламоуплотнителя до того момента, когда уровень воды опустится ниже распределительной решетки на 15 - 20 см.

Осадок смывается в осветлитель брандспойтом, одновременно промывается кольцевой желоб, а отверстия в нем прочищаются щеткой.

Для быстроты операции рекомендуется открыть люк на верхней распределительной решетке и струей воды направлять в него смываемый шлам. Через 15 - 20 мин после окончания смыва осадка с решетки осветлитель включается в работу. Вся операция не должна занимать более 40 - 50 мин. Поэтому прежде чем остановить осветлитель, необходимо проверить наличие напора воды в магистрали, приготовить шланг с брандспойтом, щетки и т.д.;

в) продувку пробоотборных точек - производится один раз в смену аппаратчиком предочистки. Для этого вентили на всех пробоотборных точках полностью открываются поочередно на 20 - 30 с.

Продувка баков известкованной воды проводится по указанию начальника цеха или его заместителя 1 раз в 2 - 3 мес. При этом на 3 - 5 мин открывается дренажная задвижка на баке;

г) оптимальные дозы реагентов при сезонных изменениях качества исходной воды - устанавливаются персоналом дневной химической лаборатории по указанию начальника цеха или его заместителя.

Доза извести подсчитывается по формуле (3-12) и уточняется при эксплуатации.

3.5.5. Доза коагулянта определяется экспериментально проведенной в лаборатории пробной коагуляцией при одновременном известковании и уточняется далее по результатам обработки воды на ВПУ.

Оптимальная доза коагулянта зависит от свойств исходной воды. Обычно она составляет 0,25 - 0,75 мг-экв/л.

Доза коагулянта увеличивается:

а) при необходимости возможно более глубокого удаления соединений железа;

б) при высокой окисляемости исходной воды и при ее загрязнении промышленными стоками;

в) при известковании вод с малой исходной щелочностью (1 - 1,5 мг-экв/л);

г) при известковании высокоцветных вод, используемых далее для подпитки теплосети с открытым водоразбором.

В первых трех случаях доза коагулянта обычно составляет 1 - 1,25 мг-экв/л, в последнем случае требуемая доза иногда достигает 2 мг-экв/л и больше.

3.5.6. Оперативный химически контроль проводится дежурным персоналом путем отбора разовых проб обрабатываемой воды и определения в них ряда показателей.

Объем и периодичность контроля приведены в табл. 3-2.

Таблица 3-2