| Информационная система |  |

Федеральный горный и промышленный надзор России

(Госгортехнадзор России)

Серия 09

Нормативные

документы по безопасности,

надзорной и разрешительной деятельности

в химической, нефтехимической

и нефтеперерабатывающей промышленности

Выпуск 17

ПРАВИЛА БЕЗОПАСНОСТИ

ДЛЯ НАЗЕМНЫХ СКЛАДОВ

ЖИДКОГО АММИАКА

ПБ 09-579-03

Москва

Государственное

унитарное предприятие

«Научно-технический центр по безопасности в промышленности

Госгортехнадзора России»

2003

Ответственные разработчики:

А.А. Шаталов, М.Н. Кривов, Т.А. Селиванова (Госгортехнадзор России), И.В. Соловьев (ОАО «ГИАП»)

Правила безопасности для наземных складов жидкого аммиака разработаны в развитие требований Общих правил взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств, утвержденных постановлением Госгортехнадзора России от 05.05.03 № 29, зарегистрированным Минюстом России 15.05.03 г., регистрационный № 4537, с учетом специфических особенностей эксплуатации наземных складов жидкого аммиака и устанавливают требования, направленные на обеспечение промышленной безопасности, предупреждение аварий и случаев производственною травматизма.

Правила предназначены для применения при проектировании, строительстве, эксплуатации, расширении, реконструкции, техническом перевооружении, консервации и ликвидации наземных складов жидкого аммиака.

В связи с введением в действие настоящих Правил после их официального опубликования считаются утратившими силу Правила безопасности для наземных складов жидкого аммиака (ПБ 03-182-98) (постановление Госгортехнадзора России от 25.07.03 № 105).

|

Утверждены постановлением Госгортехнадзора России от 05.06.03 № 62, зарегистрированным Министерством юстиции Российской Федерации 18.06.03 г., регистрационный № 4712 |

ПРАВИЛА БЕЗОПАСНОСТИ

ДЛЯ НАЗЕМНЫХ СКЛАДОВ

ЖИДКОГО АММИАКА*

ПБ 09-579-03

_____________

* Печатаются по «Российской газете» от 21 июня 2003 г., № 120/1.

I. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Настоящие Правила безопасности для наземных складов жидкого аммиака (далее - Правила) устанавливают требования, соблюдение которых направлено на обеспечение промышленной безопасности, предупреждение аварий, несчастных случаев на опасных производственных объектах (ОПО) наземных складов жидкого аммиака.

1.2. Правила разработаны в соответствии с Федеральным законом от 21.07.97 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» (Собрание законодательства Российской Федерации. 1977. № 30. Ст. 3588), Положением о Федеральном горном и промышленном надзоре России, утвержденным постановлением Правительства Российской Федерации от 03.12.01 № 841 (Собрание законодательства Российской Федерации. 2001. № 50. Ст. 4742), Общими правилами промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов, утвержденными постановлением Госгортехнадзора России от 18.10.02 № 61-А, зарегистрированным Минюстом России 28.11.02 г., регистрационный № 3968 (Российская газета. 2002. 5 дек. № 231), и предназначены для применения всеми организациями независимо от их организационно-правовых форм и форм собственности, осуществляющими деятельность в области промышленной безопасности.

1.3. Настоящие Правила безопасности для наземных складов жидкого аммиака распространяются на:

проектируемые, реконструируемые и действующие склады для хранения жидкого аммиака;

заводские склады, расположенные на территории организаций, производящих аммиак, использующих его в качестве сырья или вспомогательного материала для выпуска товарной продукции, применяющих аммиак в промышленных холодильных установках или для других целей;

перевалочные склады, расположенные на припортовых заводах или базах водного транспорта;

прирельсовые склады, расположенные вне территории предприятий и предназначенные для приема жидкого аммиака из железнодорожных цистерн, хранения его в резервуарах и раздачи потребителям в автоцистерны;

глубинные сельскохозяйственные склады, размещаемые на территории сельскохозяйственного района;

раздаточные станции, расположенные в сельскохозяйственных районах, получающих аммиак из аммиакопровода.

1.4. Настоящие Правила применяются в дополнение к Общим правилам взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств, утвержденным постановлением Госгортехнадзора России от 05.05.03 № 29, зарегистрированным Минюстом России от 15.05.03 г., регистрационный № 4537, с учетом особенностей эксплуатации складов аммиака.

1.5. На каждый склад жидкого аммиака разрабатывается проектная документация на строительство, расширение, реконструкцию, техническое перевооружение, консервацию и ликвидацию ОПО.

1.6. Подготовка и аттестация руководителей, специалистов и производственного персонала проводится в соответствии с установленным порядком подготовки и аттестации работников организаций, осуществляющих деятельность в области промышленной безопасности.

1.7. Для действующих и вводимых в эксплуатацию складов разрабатываются и утверждаются в установленном порядке технологические регламенты.

1.8. Настоящие Правила не распространяются на склады аммиака в баллонах и безлюдные автоматизированные подземные склады.

II. СПОСОБЫ ХРАНЕНИЯ ЖИДКОГО АММИАКА

2.1. Способ хранения жидкого аммиака, количество, вместимость и тип резервуаров определяются проектом из условия обеспечения безопасной эксплуатации.

2.2. Хранение жидкого аммиака на складах может осуществляться:

2.2.1. В резервуарах под избыточным давлением до 2,0 МПа включительно без отвода аммиака. Рабочее давление в резервуаре принимается исходя из максимальной температуры окружающего воздуха с учетом солнечной радиации, наличия тепловой изоляции и защитных конструкций.

2.2.2. В резервуарах под избыточным давлением до 1,0 МПа включительно с отводом аммиака, испаряющегося от теплопритока, с выдачей его потребителю или компримированием испарившегося аммиака с последующей конденсацией и возвратом его в резервуар.

2.2.3. В изотермических резервуарах под давлением, близким к атмосферному, с отводом испаряющегося аммиака, компримированием, конденсацией и возвратом в резервуар или потребителю (изотермический способ хранения).

2.3. Коэффициент заполнения резервуаров определяется проектной организацией исходя из условий хранения и параметров поступающего аммиака, но не более 0,85 от геометрического объема резервуара при хранении аммиака под избыточным давлением и 0,93 от высоты цилиндрической части изотермического резервуара.

2.4. Количество и тип резервуаров на одном складе определяются проектной организацией. При хранении аммиака под давлением должна обеспечиваться возможность его передачи в другие резервуары или в специально устанавливаемый резервный резервуар.

Вместимость резервного резервуара не учитывается при определении вместимости склада.

При возникновении неисправности изотермического резервуара в проектной документации предусматриваются мероприятия по его освобождению, сбору и ликвидации проливов аммиака.

III. ТЕРРИТОРИЯ СКЛАДА

3.1. Размещение склада жидкого аммиака, инженерных сетей, планировка территории склада, объемно-планировочные решения зданий и сооружений склада, отопление и вентиляция помещений осуществляются в соответствии с требованиями строительных норм и правил, других нормативно-технических документов и настоящих Правил.

3.2. Склад необходимо располагать на незатопляемых земельных участках с подветренной стороны преобладающих направлений ветров по отношению к жилым массивам с наибольшим количеством людей, детским садам и яслям, школам, больницам и другим местам большого скопления людей с учетом ситуационного плана района и естественных условий территории.

3.3. Расстояния от складов жидкого аммиака до объектов гражданского и производственного назначения определяются с учетом расчета концентраций аммиака в воздухе и распространения газового облака при авариях на складах жидкого аммиака (приложение) при обеспечении требований промышленной безопасности.

3.4. Склады жидкого аммиака следует оборудовать средствами, предотвращающими распространение газового облака аммиака в случае пролива (ускоренное растворение его в дисперсной воде, применение водяных завес) и снижающими скорость испарения (покрытие пролива углекислотными, пенными составами).

3.5. Расстояния от склада жидкого аммиака до объектов, расположенных вне территории склада, следует определять по горизонтали от верхних внутренних граней ограждений этих резервуаров (границ испарения вылившегося из резервуара аммиака в случае аварии).

3.6. Территория склада, расположенного вне предприятия, ограждается забором из несгораемых материалов высотой не менее 2 м, а склада, расположенного на предприятии, - сетчатым забором.

3.7. На территории склада жидкого аммиака устанавливается указатель направления ветра, хорошо видимый для персонала склада.

3.8. На территории склада разрешается располагать только те здания и сооружения, которые необходимы для технологических процессов приема, хранения и выдачи аммиака потребителям и для обеспечения нормальной работы склада и обслуживающего персонала, в том числе:

резервуары для приема и хранения жидкого аммиака;

компрессорные аммиачно-холодильных установок и насосные;

пункт сбора масла;

установки для приготовления аммиачной воды и резервуары для ее хранения;

склад пропана или природного газа с испарительной установкой;

испарительную установку жидкого аммиака;

установку перегрева газообразного аммиака;

установки компримирования воздуха контрольно-измерительных приборов и автоматизации с блоками осушки воздуха, буферного азота;

редукционную охлаждающую установку для получения пара требуемых параметров;

станцию сбора конденсата;

сливоналивные пункты жидкого аммиака и аммиачной воды, включая сливоналивные эстакады железнодорожных и автомобильных цистерн;

факельную установку склада;

установки наполнения аммиачных баллонов и их хранения;

блоки азотных баллонов с рампой, блоки воздушных баллонов;

аварийную емкость, аварийные души, газоанализаторную;

сети водоснабжения и канализации;

сети электроснабжения;

центральный пункт управления складом;

здания и помещения вспомогательного и производственного назначения, бытовые и административные помещения, предназначенные для персонала склада.

3.9. Каждый отдельно стоящий резервуар или каждая группа резервуаров для хранения жидкого аммиака оборудуются сплошным ограждением (земляной вал, железобетонная стена и пр.).

Расстояние по горизонтали от наружной стенки резервуара до ограждения (до нижней грани внутреннего откоса), высота ограждения, расстояние между резервуарами определяются проектом с учетом исключения вытекания аммиака из поврежденного резервуара за ограждение и минимальной поверхности испарения аммиака, выливающегося в пределах ограждения при аварии.

3.10. Ограждение проектируемых изотермических резервуаров или группы изотермических резервуаров, кроме стальных резервуаров с равнопрочными корпусами, следует рассчитывать на динамическое воздействие разливающейся жидкости (аммиака или воды) в случае возможного разрушения резервуара.

3.11. Высота ограждения резервуаров для хранения жидкого аммиака определяется не менее чем на 0,3 м выше расчетного уровня разлившегося жидкого аммиака, но не менее 1 м, а для изотермических резервуаров - не менее 1,5 м. Земляной вал, а также откосы котлована следует защищать от размывания атмосферными водами. Ширина верха земляного вала устанавливается не менее 1 м.

3.12. Свободный объем в ограждении резервуаров от планировочной отметки до расчетного уровня жидкого аммиака за вычетом объемов опорных конструкций под резервуары для хранения аммиака, переездов и разделительных перегородок определяется:

при установке одного резервуара - не менее его вместимости;

при установке группы резервуаров - не менее вместимости наибольшего резервуара.

3.13. При совместной установке резервуаров разного тина для локализации проливов жидкого аммиака между резервуарами может быть установлена сплошная перегородка.

Целесообразность и устройство перегородки определяются проектом склада.

3.14. Допускается сопряжение двух наружных ограждений резервуаров для хранения жидкого аммиака.

3.15. Для переходов через ограждение резервуаров устанавливаются лестницы. Расстояние между лестницами внутри ограждения устанавливается не больше 80 м, а количество лестниц - не меньше двух.

3.16. Резервуары для хранения жидкого аммиака оборудуются обслуживающими площадками, обеспечивающими безопасность выполнения работ при обслуживании и ремонте.

3.17. Для подъезда к складу и проезда по его территории к зданиям и сооружениям предусматриваются автомобильные дороги и объезд вокруг ограждения резервуара или группы резервуаров шириной не менее 3,5 м.

Со стороны зданий и открытых установок, примыкающих к ограждению резервуаров, допускается располагать объезд на расстоянии не более 39 м от ограждения резервуаров.

3.18. Внутри ограждения резервуаров для хранения жидкого аммиака предусматривается приямок для сбора и эвакуации проливов аммиака и атмосферных осадков.

Территорию в ограждении резервуаров для хранения жидкого аммиака необходимо планировать с уклоном в сторону приямка.

Для уменьшения площади растекания аммиака по территории при малых проливах в ограждении шаровых изотермических резервуаров территорию следует планировать с уклоном от ограждения резервуаров к фундаменту, на котором они расположены. Периметр фундамента на уровне нижней отметки уклона территории обустраивают кюветой для отвода аммиака в приямок.

В этом случае верхняя плоскость фундамента резервуаров должна находиться на 10 - 15 см выше нижней отметки уклона территории и иметь уклоны к кювете.

3.19. Грунт в пределах ограждения следует уплотнить. Рекомендуется с внутренней стороны ограждения делать бетонные стяжки или обкладку плитами. Для складов сельскохозяйственного назначения допускается травяное покрытие, при этом трава должна быть скошена и убрана с территории склада.

Территорию внутри ограждения резервуаров и внутренних откосов земляного вала не допускается покрывать щебенкой, галькой, пористыми материалами.

3.20. Расстояния от ограждения резервуаров и от границ площадок сливоналивных пунктов до зданий и сооружений, расположенных на территории склада, определяются проектом с учетом требований по обеспечению безопасности.

3.21. Высота факельного ствола, минимальное расстояние по горизонтали от факельного ствола до зданий и сооружений, расположенных на территории склада, определяются проектной организацией с учетом тепловой нагрузки.

3.22. Не допускается прокладывать транзитные трубопроводы, не относящиеся к резервуарам для хранения жидкого аммиака, и кабели через огражденные территории резервуаров для хранения жидкого аммиака.

3.23. Сливоналивные эстакады следует располагать на прямом горизонтальном участке железнодорожного пути. Сливоналивные устройства и эстакаду следует располагать по одну сторону пути.

3.24. Разрешается располагать сливоналивные устройства между расположенными рядом путями. При этом следует устанавливать эстакаду с двусторонними отводами к цистернам, а расстояние между осями сливоналивных железнодорожных путей у этой эстакады принимать не менее 6 м. Между параллельно расположенными сливоналивными эстакадами необходимо предусмотреть свободную полосу для сквозного проезда пожарных и санитарных машин.

3.25. Количество и расчетные длины сливоналивных железнодорожных путей определяются проектом.

Сливоналивные устройства разрешается размещать на тупиковом железнодорожном пути. Для сливоналивных эстакад на две и более точек слива расчетную длину тупикового сливоналивного пути следует увеличить не менее чем на 20 м в сторону упорного бруса в пределах границы сливоналивной площадки.

3.26. Сливоналивные эстакады предусматриваются проходными с лестницами и подходами к вентилям на люках котлов цистерн. Ширина прохода на эстакаде принимается не менее 0,8 м.

Лестницы следует располагать в торцах эстакады, а также по ее длине на расстоянии друг от друга не более 80 м.

Площадки для сливоналивных эстакад должны иметь твердое покрытие.

3.27. Здания на территории склада должны быть не ниже II степени огнестойкости.

Сооружения склада (этажерки, обслуживающие площадки, сливоналивные эстакады, опоры шаровых резервуаров, навесы и т.п.) должны выполняться из несгораемых материалов с пределом огнестойкости не менее 0,25 ч.

3.28. Двери и открывающиеся окна в стенах зданий со стороны резервуаров с аммиаком устраивать не рекомендуется, кроме дверей аварийного душа. Наружные двери в зданиях склада должны быть самозакрывающимися с уплотнением в притворах.

3.29. В местах возможного длительного воздействия низких температур аммиака на строительные конструкции и основания в проекте предусматриваются меры, исключающие недопустимые деформации грунта и строительных конструкций.

3.30. Насосы жидкого аммиака допускается располагать под трубопроводными эстакадами.

IV. РЕЗЕРВУАРЫ ДЛЯ ХРАНЕНИЯ ЖИДКОГО АММИАКА

4.1. Общие требования к резервуарам

4.1.1. Устройства резервуаров для хранения аммиака должны обеспечивать надежную и безопасную эксплуатацию в течение срока службы, указанного в паспорте организации-изготовителя, а также предусматривать возможность их полного опорожнения, очистки, промывки, продувки, осмотра, технического освидетельствования и ремонта.

Порядок, объем и периодичность технического освидетельствования определяются нормативной технической документацией.

4.1.2. Резервуары, применяемые на опасном производственном объекте, изготавливаются организациями, располагающими необходимыми техническими средствами и квалифицированными специалистами, в соответствии с проектной (конструкторской) документацией, учитывающей достижения науки и техники, требования промышленной безопасности.

4.1.3. В проектной документации на резервуар указываются:

требования к изготовлению и испытанию резервуара;

сведения о полистовой проверке металла на отсутствие недопустимых наружных и внутренних дефектов и на соответствие химического состава и механических свойств требованиям, установленным для данной марки металла.

4.1.4. Марка стали и требования к ее качеству определяются проектной организацией с учетом условий изготовления и эксплуатации резервуара, а также требований соответствующих стандартов. Листовую сталь, предназначенную для изготовления днищ и стенок резервуаров, следует контролировать на отсутствие расслоений.

Испытание стали на ударную вязкость при температуре -70 °С должно производиться организацией-изготовителем в следующих случаях:

если сталь предназначена для изготовления резервуаров, устанавливаемых в климатических районах с температурой воздуха самой холодной пятидневки ниже -41 °С;

если возможно охлаждение резервуара вылившимся в ограждении жидким аммиаком из соседних резервуаров в случае разрушения последних.

В других случаях расчетная температура для выбора марки стали и условия испытания определяется проектом.

4.1.5. Сварные швы резервуаров подлежат 100 %-ному контролю. Оценка качества сварных соединений должна соответствовать требованиям, устанавливаемым нормативно-техническими документами.

4.2. Требования к резервуарам, работающим под избыточным внутренним давлением

4.2.1. Резервуары должны отвечать требованиям, устанавливаемым нормативно-техническими документами по проектированию и изготовлению.

4.2.2. Вид и объем термообработки сварных элементов конструкций резервуаров, работающих под избыточным внутренним давлением, для снижения остаточных напряжений сварных соединений определяется проектом.

4.2.3. Применение подогревательных устройств, размещаемых внутри или на наружной поверхности резервуаров, допускается при вместимости резервуаров не более 50 т.

В качестве теплоносителя для внутренних подогревательных устройств следует использовать негорючие, некоррозионные вещества.

Конструкция подогревательных устройств должна обеспечивать полный сток теплоносителя. Штуцера внутренних подогревательных устройств следует располагать на днище резервуаров.

4.2.4. Штуцера для выдачи жидкого аммиака, дренажа, промывки и контрольно-измерительных приборов и автоматизации (КИПиА) разрешается размещать в нижней части резервуаров, остальные штуцера - в верхней части резервуаров.

4.2.5. Люки следует размещать в верхней части резервуаров. Устройство дополнительных люков в нижней части шаровых резервуаров допускается при соответствующем проектном решении.

4.2.6. В процессе эксплуатации следует проводить периодическое освидетельствование оболочек шарового резервуара, контролировать состояние изоляции (раздел VII Правил), величину и равномерность осадки фундаментов шаровых резервуаров до и после гидравлического испытания резервуара и перед подачей в него жидкого аммиака, а также периодически во время эксплуатации (п. 4.3.16 Правил).

4.3. Требования к изотермическим резервуарам

4.3.1. Изотермические резервуары следует изготовлять из сталей с предъявлением повышенных требований к химическому составу, механическим свойствам и качеству листа в соответствии со специальными техническими условиями. Разрабатываемые технические условия составляются разработчиком технологического процесса и конструкции резервуара и согласовываются в установленном порядке.

4.3.2. Расчетную температуру при выборе марки стали для изотермических резервуаров следует принимать с учетом следующих требований:

при расположении резервуара в индивидуальном ограждении (земляной вал, стена) не выше температуры воздуха наиболее холодной пятидневки в данном районе, но не выше -34 °С;

при расположении нескольких резервуаров в одном ограждении: для нижней части оболочки резервуара, которая может иметь контакт с разлившимся аммиаком в случае разрушения соседнего резервуара, не выше -67 °С; для остальной части оболочки резервуара, не контактирующей с разлившимся аммиаком, так же как для резервуара, находящегося в индивидуальном ограждении.

Расчетную температуру при выборе марки стали для опорных конструкций под резервуары, не защищенные от разлившегося аммиака, следует принимать с учетом возможности их охлаждения до -67 °С.

4.3.3. Сталь, предназначенная для изготовления одностенных вертикальных резервуаров и внутренних корпусов и стаканов двустенных вертикальных резервуаров, устанавливаемых в климатических районах с температурой воздуха самой холодной пятидневки ниже -41 °С, а также сталь, с учетом возможного ее охлаждения вылившимся в ограждение жидким аммиаком, испытывается организацией-изготовителем на ударную вязкость при температуре -70 °С.

4.3.4. Расчетное давление изотермических резервуаров необходимо принимать больше рабочего на 25 %, но не менее чем на 98,06 Па (10 мм вод. ст.). Расчетное давление в межстенном пространстве одностенных изотермических резервуаров следует принимать не менее 490,3 Па (50 мм вод. ст.).

4.3.5. Изотермические резервуары должны рассчитываться с учетом возможного вакуума не менее 490,3 Па (50 мм вод. ст.), максимального и минимального барометрического давления, ветровой нагрузки и др.

4.3.6. Способ сварки и изготовления днищ и крыш изотермических резервуаров определяется проектом.

4.3.7. Наружная оболочка резервуара с засыпной изоляцией оборудуется люками для засыпки межстенного пространства теплоизоляционным материалом (перлитом), а также штуцерами для подачи в межстенное пространство сухого азота с точкой росы -40 °С давлением 98,06 - 196,1 Па (10 - 20 мм вод. ст.) и отбора анализов в процессе сушки перлита и эксплуатации резервуара.

4.3.8. Для охлаждения резервуара испаряющимся аммиаком внутри резервуара выше допустимого уровня жидкого аммиака устанавливается разбрызгивающее устройство, которое можно использовать также и для налива жидкого аммиака.

4.3.9. Крыша и боковые стенки нижней части изотермических резервуаров оборудуются люками. Количество люков и их тип устанавливаются проектом.

4.3.10. Устройство проходов штуцеров через наружную стенку двустенного резервуара должно быть снабжено компенсаторами.

4.3.11. На изотермический резервуар организацией-изготовителем составляется паспорт по установленной форме.

4.3.12. Организация, эксплуатирующая изотермический резервуар, проводит его регистрацию в установленном порядке и назначает в соответствии с системой технического обслуживания и ремонта ответственного из числа прошедших специальную подготовку специалистов по контролю за соответствием изготовляемого изотермического резервуара техническим требованиям проекта, за техническим состоянием, эксплуатацией и техническим освидетельствованием резервуара.

4.3.13. Оценка технического состояния изотермических резервуаров для хранения жидкого аммиака (включая металлоконструкции, теплоизоляцию, основания, фундаменты) должна осуществляться в соответствии с требованиями нормативных документов.

4.3.14. Величина и равномерность осадки фундаментов резервуаров контролируются до гидравлического испытания резервуара, перед подачей в него жидкого аммиака и периодически во время эксплуатации.

Измерение осадки фундамента изотермических резервуаров следует производить нивелированием в абсолютных отметках по глубинному реперу и реперу на фундаменте или опорах резервуара.

Контроль осуществляется в период подъема грунтовых вод, а также во время максимальной разгрузки (нагрузки) резервуара.

4.3.15. При оснащении изотермических резервуаров постоянно действующими средствами технической диагностики и оперативного контроля с использованием методов акустической эмиссии срок очередного технического освидетельствования назначается по фактическому техническому состоянию конструкций на основании заключения специализированных организаций, осуществляющих экспертизу промышленной безопасности.

4.4. Резервуары, размещаемые в сейсмически активных зонах, дополнительно рассчитываются на сейсмические нагрузки. Вертикальные цилиндрические резервуары оборудуются устройствами для подавления волны жидкого аммиака (плавающие понтоны и пр.).

V. АРМАТУРА И ТРУБОПРОВОДЫ

5.1. Технические требования к конструкции, материалам, эксплуатация трубопроводов и арматуры для аммиака должны соответствовать нормативно-техническим документам и определяться проектом.

5.2. Резервуары для хранения жидкого аммиака следует отключать от трубопроводов двумя запорными органами с размещением между ними контрольного вентиля.

Арматура, расположенная непосредственно у шаровых, изотермических и горизонтальных резервуаров вместимостью 100 т и более, должна иметь дистанционное и ручное управление. Дистанционное управление должно осуществляться из центрального пункта управления складом.

5.3. На трубопроводах подачи жидкого аммиака в резервуары и выдачи из них должны быть установлены защитные устройства (отсекатели, скоростные клапаны, обратные клапаны, задвижки с электроприводом) для предотвращения вытекания аммиака из резервуара в случае повреждения трубопровода.

Защитные устройства следует устанавливать между резервуаром и запорной арматурой на трубопроводе подачи аммиака и после запорной арматуры на трубопроводе выдачи.

5.4. Трубопроводы, соединенные с резервуарами для хранения жидкого аммиака, рекомендуется прокладывать не ниже отметки верха ограждения резервуаров.

Устройство узла прохода трубопроводов через ограждение резервуаров должно исключать возможность утечки жидкого аммиака за огражденную территорию.

5.5. Конструкция фланцевых уплотнений трубопроводов аммиака определяется проектом и должна соответствовать требованиям нормативных технических документов.

Для уменьшения напряжений в местах присоединения трубопроводов к стенкам резервуаров от тепловых перемещений, а также при осадке резервуара предусматривается самокомпенсация деформаций трубопроводов или установка компенсаторов. Присоединение трубопроводов к резервуару следует производить после гидравлического испытания резервуара.

5.6. Компенсация аммиачных трубопроводов и продувочного трубопровода изотермического резервуара должна быть рассчитана с учетом возможности их охлаждения до температуры -34 °С или до температуры воздуха самой холодной пятидневки, если она ниже -34 °С.

5.7. Трубопроводы аммиака следует располагать на эстакадах выше трубопроводов, транспортирующих кислоты и другие агрессивные жидкости.

5.8. На трубопроводах жидкого или газообразного аммиака применяются стальная арматура и фасонные части.

Не допускается применение чугунной запорно-регулирующей арматуры, а также арматуры и фитингов с деталями из меди, цинка и их сплавов.

5.9. Резервуары с аммиаком оборудуются предохранительными клапанами.

Количество рабочих предохранительных клапанов на резервуаре, их размеры и пропускная способность устанавливаются проектом.

Параллельно с рабочими предохранительными клапанами необходимо установить резервные предохранительные клапаны.

Характеристика резервных предохранительных клапанов должна быть идентична рабочим клапанам.

При установке предохранительных клапанов группами в каждой группе должно быть одинаковое количество клапанов.

Применение рычажно-грузовых предохранительных клапанов не допускается.

Предохранительные и вакуумные клапаны для изотермических резервуаров могут устанавливаться из алюминиевых сплавов.

На наружных оболочках изотермических резервуаров с засыпной изоляцией разрешается не устанавливать предохранительные клапаны, если такие клапаны имеются на буферном сосуде (газгольдере) азота или на трубопроводе, который соединяет наружную оболочку с буферным сосудом.

5.10. У предохранительных клапанов должны быть установлены переключающие устройства, предотвращающие отключение рабочих клапанов без включения в работу такого же количества резервных клапанов.

5.11. Коллекторы выпусков жидкого и газообразного аммиака выполняются раздельными.

Пропускная способность каждого коллектора предохранительных клапанов рассчитывается с учетом допустимого противодавления на выходе из клапана при одновременном максимальном сбросе аммиака из предохранительных клапанов.

5.12. Ревизия и ремонт предохранительных клапанов со снятием их с мест установки, проверкой и настройкой на стенде должна производиться не реже одного раза в два года.

5.13. Изотермические резервуары оборудуются вакуумными клапанами для гашения вакуума при достижении величины, равной 490,3 Па (50 мм вод. ст.).

Установка и периодическая проверка вакуумных и предохранительных клапанов осуществляется в соответствии с установленными требованиями к устройству и безопасной эксплуатации сосудов, работающих под давлением.

5.14. Для слива (налива) цистерн эстакады оборудуются шарнирно-рычажными сливоналивными устройствами (стендерами).

Для сливоналивных операций используются металлические рукава. Допускается применение резиновых или резинометаллических рукавов, стойких к среде аммиака, рассчитанных на рабочее давление не менее 2 МПа. В обоснованных случаях используются рукава с внутренним диаметром 38 мм с текстильным каркасом.

5.15. Перед соединением трубопроводов с рукавом устанавливается автоматическое отсекающее устройство: скоростной клапан или отсекатель на трубопроводе налива в цистерну и обратный клапан или отсекатель на трубопроводе слива из цистерны.

Участок трубопровода между отсекающим устройством и рукавом оборудуется штуцером с вентилем для сброса давления из рукава в коллектор системы утилизации.

5.16. Организация перевозки жидкого аммиака в железнодорожных цистернах и проведение операций слива и налива должны соответствовать установленным требованиям безопасности при эксплуатации железнодорожных вагонов-цистерн для перевозки жидкого аммиака.

5.17. Выполнение подготовительных и вспомогательных операций (заполнение резервуара, продувка оборудования и трубопроводов и т.п.) производится с использованием съемного участка (патрубка), на котором с двух сторон установлена запорная арматура, монтируемого перед проведением операций и демонтируемого по окончании работ.

VI. ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

6.1. Холодильные установки, предназначенные для конденсации аммиака, испаряющегося в изотермических и шаровых резервуарах для хранения жидкого аммиака, должны быть индивидуальными для каждой группы резервуаров с одинаковым рабочим давлением и иметь 100 %-ное резервное оборудование для возможности проведения ремонта.

Производительность установки рассчитывается из условия обеспечения компримирования и сжижения всего газообразного аммиака, испаряющегося за счет теплопритока из окружающей среды при максимальной для данной климатической зоны температуре.

6.2. Для сливных, наливных и эвакуационных насосов жидкого аммиака следует принимать минимальную температуру, равную -34 °С.

Для насосов, устанавливаемых на открытых площадках, принимается минимальная температура воздуха самой холодной пятидневки, если она ниже -34 °С.

6.3. Эвакуационные насосы следует располагать у ограждения (внутри или снаружи) и оснащать дистанционным управлением.

6.4. Выбросы аммиака при продувках оборудования и трубопроводов, снижении в них давления, сливе (наливе) цистерн, сбросы от предохранительных клапанов утилизируются или направляются в факельную систему.

6.5. Факельная установка должна отвечать установленным требованиям к устройствам и безопасной эксплуатации факельных систем.

6.6. На линиях сброса в факельную систему газообразного аммиака от предохранительных клапанов резервуаров, работающих под избыточным внутренним давлением, устанавливается сепаратор.

6.7. Для поддержания в межстенном пространстве резервуара с засыпной изоляцией постоянной величины избыточного давления при изменениях барометрического давления и температуры воздуха необходимо на линии подачи азота устанавливать газгольдеры на расчетное давление 490,3 Па (50 мм вод. ст.) с упругой или подвижной диафрагмой. Вместимость газгольдера должна составлять не менее 8 - 10 % объема межстенного пространства резервуара, с которым соединен газгольдер.

VII. ТЕПЛОВАЯ ИЗОЛЯЦИЯ

7.1. Устройство, материалы и эксплуатация тепловой изоляции трубопроводов и оборудования должны соответствовать требованиям нормативной технической документации и настоящих Правил.

7.2. Резервуары для хранения жидкого аммиака, рассчитанные на рабочее давление до 1,0 МПа, и изотермические резервуары должны быть снабжены тепловой изоляцией.

Необходимость теплоизоляции резервуаров, рассчитанных на рабочее давление более 1,0 МПа, определяется проектом в зависимости от температуры воздуха, допустимого минимального рабочего давления и с учетом требования п. 10.7 настоящих Правил.

Толщину тепловой изоляции и тепловой поток следует определять с учетом воздействия солнечной радиации.

7.3. Тепловая изоляция выполняется из негорючих или трудносгораемых материалов. При применении в качестве наружной изоляции трудносгораемых материалов и пенополиуретана обеспечиваются меры, исключающие возможность воспламенения изоляции (орошение, защита негорючими покрытиями и т.п.), согласованные в установленном порядке.

7.4. Для изоляции внутренних стен и крыши изотермических резервуаров рекомендуется применять вспученный перлитовый песок стандартного гранулометрического состава с влажностью не более 0,8 % мас.

Заполнение перлитом межстенного пространства должно быть сплошным, без пустот. Перед заполнением межстенное пространство должно быть осушено. В случае осадки и уплотнения теплоизоляционной засыпки после охлаждения резервуара (обмерзание или появление конденсата па верхней части наружной стенки) необходимо произвести досыпку перлитового песка.

7.5. Не допускается увлажнение теплоизоляционных материалов и устройств в процессе их хранения, транспортировки и монтажа.

7.6. Устройство теплоизоляции днища изотермического резервуара должно исключать попадание влаги, сплошное промерзание грунта под фундаментом от хранимого аммиака и деформацию элементов конструкции резервуара.

7.7. Изоляция днища изотермического резервуара в зоне окраек должна быть сплошной, из прочных твердых материалов, которые должны лежать на бетонном фундаменте одностенного резервуара и на окрайках наружного днища двухстенного резервуара.

Не допускается применение сыпучих материалов и материалов с текучими свойствами (асфальта, битума) для достижения плотной укладки изоляции на основание в зоне окраек днища, а также окраек днища внутреннего резервуара на изоляцию.

7.8. Неровности поверхностей оснований под изоляцию днищ изотермических резервуаров, нижних и верхних поверхностей этой изоляции должны быть ограничены допусками. Допуски определяются проектными организациями.

7.9. Во избежание попадания водяных паров из окружающего воздуха в теплоизоляционный слой изотермических резервуаров с засыпной изоляцией межстенное пространство должно быть постоянно заполнено осушенным азотом с точкой росы -40 °С и избыточным давлением 98,06 - 490,3 Па (10 - 50 мм вод. ст.).

7.10. Монтаж изоляции изотермических резервуаров производится только в теплое время года при температуре не ниже предусмотренной техническими условиями и при отсутствии атмосферных осадков.

Особое внимание обращается на герметизацию швов между стыками элементов изоляции и защитно-покровного слоя.

7.11. Для обеспечения безопасной эксплуатации тепловой изоляции осуществляют периодическое обследование и техническое освидетельствование ее состояния в соответствии с установленными требованиями по проведению технического освидетельствования оболочек резервуаров для хранения жидкого аммиака.

Дополнительно один раз в квартал производится визуальный осмотр тепловой изоляции с записью результатов в журнале ремонтных работ.

Термографирование наружной поверхности резервуара в целях выявления участков с нарушенной теплоизоляцией проводится один раз в год.

VIII. СИСТЕМЫ КОНТРОЛЯ, УПРАВЛЕНИЯ И АВТОМАТИЧЕСКОЙ ПРОТИВОАВАРИЙНОЙ ЗАЩИТЫ

8.1. Системы контроля, управления и сигнализации, противоаварийной защиты, а также системы связи и оповещения об аварийных ситуациях (СиО) по надежности, быстродействию, допустимой погрешности измерительных систем и другим техническим характеристикам должны обеспечивать безопасное ведение технологических процессов и операций в регламентированных режимах, а в аварийных ситуациях обеспечивать перевод управляемой системы в безопасное состояние.

8.2. Резервуары для хранения жидкого аммиака оснащаются приборами измерения уровня, температуры и давления. Приборы, контролирующие параметры, определяющие безопасность процесса, дублируются.

Измерение указанных параметров хранения жидкого аммиака должно осуществляться с нормированной точностью. Допустимые погрешности измерения определяются проектом.

8.3. Превышение уровня аммиака в резервуарах сверх допустимого обеспечивается системой противоаварийной защиты:

для резервуаров вместимостью до 10 м3 (включительно) дублированием систем контроля параметров;

для резервуаров вместимостью до 50 м3 дублированием систем контроля и наличием систем самодиагностики с индикацией исправного состояния;

для резервуаров вместимостью 50 м3 и более дублированием систем контроля, наличием систем самодиагностики и сопоставлением технологически связанных параметров.

8.4. Применение мерных стекол на резервуарах для хранения жидкого аммиака не допускается.

8.5. Выбор метода измерения (объемный, весовой) жидкого аммиака определяется проектом. При измерении массы и массового расхода жидкого аммиака, поступающего на склад и выводящегося со склада, расходомерами необходимо предусматривать коррекцию на изменение температуры с регистрацией результатов измерений.

Допустимая погрешность измерения не должна превышать ±2,5 % от наибольшего значения расхода.

На складах, соединенных с магистральными трубопроводами для транспортировки жидкого аммиака, устанавливаются расходомеры, точность измерения которых идентична применяемым на магистральных трубопроводах.

8.6. Холодильные установки для конденсации аммиака, испаряющегося в изотермических и шаровых резервуарах при хранении, должны быть оборудованы системой автоматического включения по верхнему и отключения по нижнему пределам рабочего давления в резервуарах, а также звуковой и световой сигнализацией этих значений.

8.7. На трубопроводах подачи жидкого аммиака в изотермический резервуар предусматривается автоматическое отключение подачи аммиака в нижнюю часть хранилища при повышении его температуры до -30 °С с переключением подачи в верхнюю часть.

8.8. Не допускается работа склада с неисправными или отключенными системами контроля, управления, сигнализации и ПАЗ. В период замены основных элементов системы управления и контроля предусматривается работа дублирующих систем. Приборы, средства измерений и их элементы, отработавшие срок службы, указанный организацией-изготовителем, проходят метрологическую экспертизу в установленном порядке.

8.9. Склады жидкого аммиака оборудуются автоматической пожарной сигнализацией.

8.10. Склад жидкого аммиака оборудуется системами двусторонней громкоговорящей связи и телефонной связью с объектами, расположенными на его территории. Склад жидкого аммиака должен иметь не менее двух каналов связи при расположении склада:

на территории предприятия с диспетчером предприятия, пожарной частью, газоспасательными подразделениями и производствами, связанными со складом и другими объектами, перечень которых устанавливается проектом;

вне территории предприятия с соседними объектами, организациями и местными службами.

Перечень объектов, с которыми устанавливается телефонная связь, вносится в планы локализации и ликвидации аварийных ситуаций (ПЛАС).

На раздаточных станциях и глубинных сельскохозяйственных складах дополнительно с телефонной связью используется радиосвязь.

8.11. Каждый резервуар для хранения жидкого аммиака оснащается приборами для непрерывной регистрации основных параметров его работы, а в случае связи его с агрегатом по производству аммиака необходимы дублирование показаний и их регистрация, а также световая и звуковая сигнализация предельных значений в центральном пункте управления агрегатом по производству аммиака.

8.12. Склады жидкого аммиака оборудуются системой контроля загазованности (газоанализаторами), связанной с системой оповещения об аварийных ситуациях.

8.12.1. Система контроля уровня загазованности и оповещения об аварийных утечках аммиака (далее - система контроля утечек аммиака) должна обеспечивать контроль за уровнем загазованности и возможными утечками аммиака в технологических помещениях и на территории объекта.

8.12.2. Система контроля утечек аммиака должна обеспечивать в автоматическом режиме сбор и обработку информации о концентрациях аммиака в воздухе у мест установки газоаналитических датчиков в объеме, достаточном для формирования адекватных управляющих воздействий.

8.12.3. Система контроля утечек аммиака при возникновении аварий, связанных с утечкой аммиака, в автоматическом (или автоматизированном) режиме должна включать технические устройства, задействованные в системе локализации аварийных ситуаций, средства оповещения об аварии и отключать технологическое оборудование, функционирование которого может привести к росту масштабов и последствий аварии.

8.12.4. Структура системы контроля утечек аммиака должна быть двухконтурной и двухуровневой.

Наружный контур должен обеспечивать контроль за уровнем загазованности на промышленной площадке с выдачей данных для прогнозирования распространения зоны химического заражения за территорию объекта и контроль за аварийными утечками аммиака из технологического оборудования, находящегося вне помещений.

Внутренний контур должен обеспечивать контроль за уровнем загазованности и аварийными утечками аммиака в производственных помещениях.

Внешний и внутренний контуры системы контроля утечек аммиака должны иметь два уровня контроля концентрации аммиака в воздухе:

первый уровень - достижение значений концентрации аммиака в воздухе технологических помещений и вне помещений у мест установки газоаналитических датчиков величины, равной предельно допустимой концентрации рабочей зоны (ПДКР.З 20 мг/м3);

второй уровень «Аварийная утечка аммиака» - достижение значений концентрации аммиака у мест установки газоаналитических датчиков величины, равной 25 ПДКР.З (500 мг/м3).

8.12.5. Система должна обеспечивать в помещении управления оперативное предупреждение о конкретном месте произошедшей аварии и включение необходимой группы технических средств локализации и ликвидации последствий аварии.

8.12.6. Технические характеристики, количество и месторасположение газоаналитических датчиков индикации и сигнализации утечек аммиака определяются проектом.

8.12.7. Газоанализаторы (сигнализаторы) концентрации паров аммиака, применяемые на складах хранения жидкого аммиака, должны иметь разрешение на их применение в соответствии с установленным порядком.

8.12.8. Допускается неавтоматическое (по месту или дистанционное) включение технических устройств, задействованных в системе локализации аварийных ситуаций, обоснованное проектом.

8.12.9. Система оснащается автоматическими средствами, позволяющими контролировать уровень загазованности на промышленной площадке (первый уровень наружного контура контроля) и прогнозировать распространение зоны химического заражения за территорию объекта. Такое оснащение должно быть обосновано оценкой возможных последствий аварии, подтвержденной соответствующими расчетами.

На площадке должно быть установлено устройство, замеряющее направление и скорость ветра, данные которого используются при расчетах возможных масштабов загазованности.

IX. ЭЛЕКТРООБЕСПЕЧЕНИЕ СКЛАДА

9.1. Источники и системы электрообеспечения складов жидкого аммиака должны отвечать установленным требованиям к устройству и эксплуатации электроустановок, строительным нормам и настоящим Правилам.

9.2. Электроприемники складов жидкого аммиака с изотермическими и шаровыми резервуарами являются потребителями I категории надежности.

9.3. Допускается в обоснованных случаях применять как резервный привод компрессорной установки двигатель внутреннего сгорания, а в качестве дополнительного источника электроснабжения склада могут быть использованы аккумуляторная батарея или резервный аварийный электрогенератор.

9.4. Электроприемники складов жидкого аммиака с резервуарами под избыточным давлением и вместимостью до 100 т включительно являются потребителями II категории надежности.

9.5. Классы взрывоопасных зон закрытых помещений и наружных установок и уровень взрывозащиты электрооборудования должны устанавливаться в соответствии с требованиями нормативных документов.

X. ВОДОСНАБЖЕНИЕ И КАНАЛИЗАЦИЯ. СРЕДСТВА И СИСТЕМЫ ПОЖАРОТУШЕНИЯ

10.1. Источники и системы водоснабжения и канализации, расходы и запасы воды для водоснабжения, требования к качеству воды должны отвечать требованиям нормативных технических документов.

10.2. Склады жидкого аммиака оснащаются системами противопожарного, хозяйственно-питьевого и при необходимости производственного водоснабжения.

Системы водоснабжения могут быть самостоятельными, объединенными полностью или частично. Устройство аварийных душей и раковин самопомощи определяется проектом.

10.3. В качестве источников водоснабжения склада могут быть приняты водопроводные системы предприятий, населенных пунктов, магистральные сети других предприятий, а также самостоятельные водозаборы подземных и поверхностных вод.

10.4. Для прирельсовых, глубинных сельскохозяйственных складов и раздаточных станций разрешается применение систем водоснабжения с водонапорными башнями, а также с подачей воды для тушения пожаров мотопомпами или автонасосами из резервуаров или водоемов.

Вместимость, количество и размещение противопожарных резервуаров должны соответствовать установленным требованиям к наружным сетям водоснабжения.

10.5. При водоснабжении раздаточных и глубинных сельскохозяйственных складов для хозяйственно-питьевых нужд разрешается использовать привозную воду.

10.6. Расчетный расход воды для тушения пожаров определяется проектом.

Управление системой орошения резервуаров может быть местным или дистанционным.

Интенсивность орошения охлаждаемого резервуара необходимо принимать равной 0,2 л/с на 1 м расчетной длины орошения, которая должна быть равна:

для горизонтального резервуара - длине цилиндрической части;

для шарового и изотермического резервуаров - половине длины их окружностей.

10.8. Объекты склада оснащаются первичными средствами пожаротушения в соответствии с действующими нормами.

10.9. Удаление атмосферных вод с территории ограждения (обвалования) резервуаров после проведения анализа на содержание аммиака осуществляется через приямок в канализацию или дренажную емкость.

XI. ПОДГОТОВКА К ЭКСПЛУАТАЦИИ, ЭКСПЛУАТАЦИЯ И РЕМОНТ ОБОРУДОВАНИЯ СКЛАДА

11.1. Эксплуатация складов должна осуществляться в соответствии с проектной документацией, технологическими регламентами, нормами технологического режима, другими требованиями нормативных документов.

11.2. Оборудование, трубопроводы и изоляция должны содержаться в исправном состоянии и ремонтироваться в соответствии с системой планово-предупредительного ремонта, разработанной организацией в соответствии с нормативной и технической документацией.

11.3. Перед включением в работу резервуаров для хранения жидкого аммиака, другого оборудования, трубопроводов из них должен быть удален воздух, а перед проведением ремонта - аммиак.

Продувка производится азотом. Перед пуском в работу воздух удаляется до объемной доли кислорода не более 5,0 %, а продувка газообразным аммиаком осуществляется до объемной доли аммиака в выдуваемом газе не менее 90 %.

Перед ремонтом из оборудования удаляется аммиак и осуществляется продувка азотом и воздухом до объемной доли кислорода не менее 18 %.

На прирельсовых глубинных складах и на раздаточных станциях продувка компрессорного оборудования, насосов и трубопроводов после освобождения от жидкого аммиака может производиться воздухом по инструкции, разработанной организацией; из резервуаров удаление аммиака производится промывной водой для хозяйственно-питьевых нужд.

При использовании для продувки воздуха или других сред организацией составляется инструкция о порядке и режиме продувки с учетом исключения возможности образования взрывоопасных смесей, вакуума и повышения разовых предельно допустимых концентраций аммиака в воздухе и воде, утверждаемой в установленном порядке.

11.4. Перед подачей аммиака в изотермический резервуар с засыпной изоляцией межстенное пространство резервуара должно быть продуто сухим азотом для удаления воздуха и влаги до точки росы азота -40 °С и находиться под давлением.

11.5. Изотермический резервуар перед наливом в него жидкого аммиака должен быть продут газообразным аммиаком и охлажден до рабочей температуры. Разрешается совмещать охлаждение резервуара с продувкой его для удаления азота.

Охлаждение изотермического резервуара следует производить впрыскиванием жидкого аммиака через разбрызгивающее устройство, не допуская образования вакуума.

11.6. Объемная доля аммиака в межстенном пространстве во время эксплуатации не должна превышать 0,5 %. При увеличении объемной доли аммиака более 0,5 % резервуар должен быть остановлен па ремонт.

11.7. Порядок проведения ремонтных работ на складе должен осуществляться в соответствии с требованиями нормативных документов.

XII. ЗАЩИТА ПЕРСОНАЛА ОТ ТРАВМИРОВАНИЯ

12.1. Персонал склада должен быть обеспечен средствами индивидуальной защиты (фильтрующими противогазами с коробкой для защиты от аммиака, самоспасателями, спецодеждой и спецобувью).

Для ликвидации аварий на складе предусматривается запас изолирующих костюмов, противогазов, защитных перчаток, обуви и других средств защиты в расчете на смену с наибольшей численностью работающих.

12.2. В случае опасной утечки аммиака персонал склада должен быть эвакуирован в безопасное место.

12.3. Для повышения безопасной эксплуатации склада рабочих основных профессий (оператор, машинист) обучают смежным профессиям.

12.4. Территория склада оборудуется фонтанчиками для промывания глаз и аварийными душами для смыва жидкого аммиака. Аварийные души и фонтанчики должны располагаться на видных доступных местах.

Количество и расположение душей и фонтанчиков определяются в проекте.

На раздаточных станциях и глубинных складах, снабжаемых привозной водой, следует устанавливать в доступных местах по два умывальника с направленной вверх струей и по одному неавтоматизированному душу с напорным баком вместимостью не менее 200 л.

12.5. Склад оснащается аптечкой с набором средств и медикаментов для оказания помощи пострадавшим.

12.6. В местах, представляющих потенциальную опасность для здоровья и жизни работающих, должны быть вывешены соответствующие надписи и предупредительные знаки.

Приложение

1. Определение количественных характеристик выброса аммиака

1.1. В зависимости от агрегатного состояния аммиака в оборудовании и характера разрушения оборудования выбирается один из четырех вариантов сценария.

Сценарий 1. Полное разрушение оборудования, содержащего аммиак в газовом состоянии.

Сценарий 2. Нарушение герметичности оборудования, содержащего аммиак в газовом состоянии.

Сценарий 3. Полное разрушение оборудования, содержащего аммиак в жидком состоянии.

Сценарий 4. Нарушение герметичности оборудования, содержащего аммиак в жидком состоянии.

По сценариям 1 и 3 аммиак мгновенно поступает в окружающую среду; по сценариям 2 и 4 аммиак поступает в окружающую среду через отверстия площадью S в течение некоторого времени.

Сценарии 1 и 3 применимы только к емкостному оборудованию, сценарии 2 и 4 - как к емкостному оборудованию, так и к трубопроводам.

1.2. Для выбранного i-го сценария рассчитываются следующие характеристики выброса:

Qi, ![]() ,

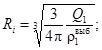

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() , Ri,

, Ri, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

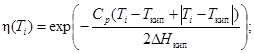

, ![]() , h(Ti),

, h(Ti), ![]() ,

, ![]()

Вспомогательные

характеристики h(Ti), ![]() ,

, ![]() рассчитываются по следующим формулам:

рассчитываются по следующим формулам:

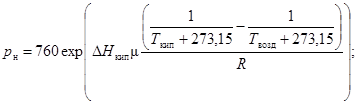

(1)

(1)

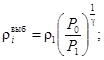

![]() (2)

(2)

![]() (3)

(3)

где рн - давление насыщенного пара, рассчитываемое соответственно для выбранного сценария.

1.2.1. Для сценария 1 характеристики выброса рассчитываются по следующим формулам:

Q1 = Q, (4)

если известна масса аммиака в оборудовании Q;

или ![]() (5)

(5)

если неизвестна масса аммиака в оборудовании Q, но известны объем оборудования V1, давление в оборудовании Р1 и температура в оборудовании T1.

![]() =

= ![]() =

= ![]() =

= ![]() =

= ![]() = 0,0; (6)

= 0,0; (6)

![]() =

= ![]() =

= ![]() =

= ![]() =

= ![]() = 0,0; (7)

= 0,0; (7)

(8)

(8)

![]() =

= ![]() =

= ![]() =

= ![]() =

= ![]() = 0,0, (9)

= 0,0, (9)

где r1 = Q/V1 - плотность газообразного аммиака в оборудовании.

(10)

(10)

![]() =

= ![]() =

= ![]() =

= ![]() =

= ![]() = 0,0. (11)

= 0,0. (11)

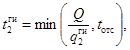

1.2.2. Для сценария 2 характеристики выброса рассчитываются по следующим формулам:

Q2 = 0,0; (12)

(13)

(13)

Если истечение происходит из

трубопровода, на входе которого стоит компрессор, и величина S превосходит 0,15Sтр, то ![]() предполагается равным расходу

компрессора.

предполагается равным расходу

компрессора.

![]() =

= ![]() =

= ![]() =

= ![]() = 0,0; (14)

= 0,0; (14)

если известна масса аммиака в оборудовании Q, то

(15)

(15)

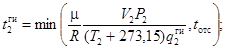

если неизвестна масса аммиака в оборудовании Q, но известны объем оборудования V2, давление в оборудовании Р2 и температура в оборудовании Т2, то

(16)

(16)

![]() =

= ![]() =

= ![]() =

= ![]() = 0,0; (17)

= 0,0; (17)

(18)

(18)

где ![]() - плотность газообразного аммиака в оборудовании.

- плотность газообразного аммиака в оборудовании.

![]() =

= ![]() =

= ![]() =

= ![]() =

= ![]() = 0,0; (19)

= 0,0; (19)

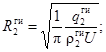

(20)

(20)

![]() = R2 =

= R2 = ![]() =

= ![]() =

= ![]() = 0,0; (21)

= 0,0; (21)

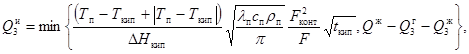

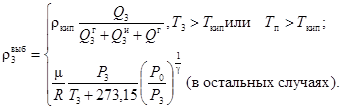

1.2.3. Для сценария 3 характеристики выброса рассчитываются по следующим формулам:

Q3 = ![]() =

= ![]() =

= ![]() =

= ![]() ; (22)

; (22)

где a - объемная доля оборудования, заполненная газовой фазой [формула (23) применяется, если заранее неизвестна величина Qг];

![]() (24)

(24)

![]() (25)

(25)

(26)

(26)

где F - площадь поверхности пролива, принимается равной площади обвалования, а при разрушении обвалования определяется по формуле

![]() (27)

(27)

Fконт - площадь контакта с твердой поверхностью, эта площадь включает как боковую поверхность обвалования, так и подстилающую поверхность; при проливе на неограниченную поверхность Fконт = F;

Тп, lп, сп, rп - температура, теплопроводность, теплоемкость и плотность подстилающей поверхности;

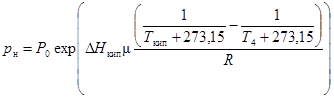

рн - давление насыщенных паров:

(28)

(28)

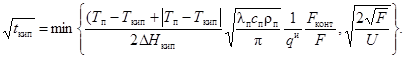

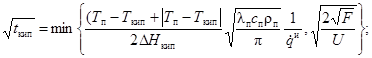

tкип - время кипения жидкого аммиака за счет подвода тепла от подстилающей поверхности:

(29)

(29)

![]() (30)

(30)

![]() =

= ![]() =

= ![]() =

= ![]() = 0,0; (31)

= 0,0; (31)

![]() (32)

(32)

![]() =

= ![]() =

= ![]() =

= ![]() = 0,0; (33)

= 0,0; (33)

(34)

(34)

![]() (35)

(35)

![]() =

= ![]() =

= ![]() =

= ![]() = 0,0; (36)

= 0,0; (36)

(37)

(37)

![]() (38)

(38)

![]() =

= ![]() =

= ![]() =

= ![]() = 0,0. (39)

= 0,0. (39)

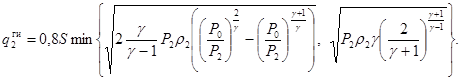

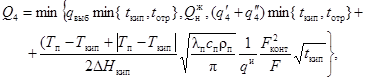

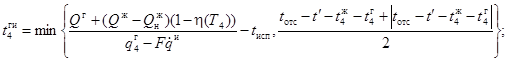

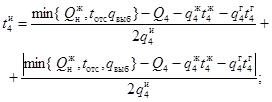

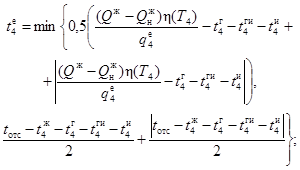

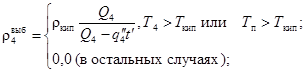

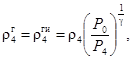

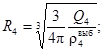

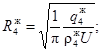

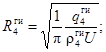

1.2.4. Для сценария 4 характеристики выброса рассчитываются по следующим формулам.

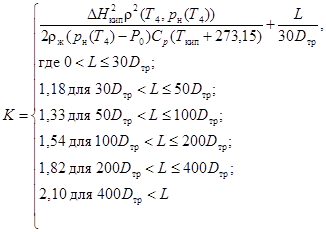

Если истечение происходит из трубопровода, на входе которого стоит емкость, и величина S превосходит 0,15Sгр, то расход определяется по формуле

(40)

(40)

где  давление

насыщенных паров аммиака при температуре Т4;

давление

насыщенных паров аммиака при температуре Т4;

![]() - плотность газообразного

аммиака при температуре Т4 и давлении рн(Т4);

- плотность газообразного

аммиака при температуре Т4 и давлении рн(Т4);

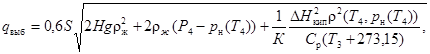

K - функция, зависящая от длины участка трубопровода L от входа до места разгерметизации:

(41)

(41)

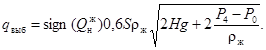

Если истечение происходит из трубопровода, на входе которого стоит насос, а величина S превосходит 0,15Sтр, то qвыб предполагается равным расходу насоса.

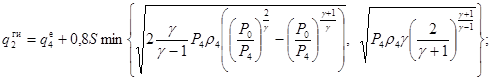

В остальных случаях расход определяется по формуле

(42)

(42)

(43)

(43)

где

(44)

(44)

F¢ - площадь поверхности пролива на стадии интенсивного кипения аммиака, принимается равной площади обвалования, а при отсутствии обвалования определяется по формулам:

![]() (45)

(45)

![]() (46)

(46)

Fконт - площадь контакта с твердой поверхностью, эта площадь включает как боковую поверхность обвалования, гак и подстилающую поверхность; при проливе на неограниченную поверхность F¢ = Fконт.

![]() (47)

(47)

q¢4 = qвыб(1 - h(Т4)); (48)

![]() (49)

(49)

![]() (50)

(50)

![]() (51)

(51)

(52)

(52)

![]() (53)

(53)

где Smax - площадь эмиссии из разгерметизированного оборудования:

![]() (54)

(54)

F - площадь поверхности пролива, принимается равной площади обвалования, а при отсутствии обвалования определяется по формуле

![]() (55)

(55)

![]() (56)

(56)

(57)

(57)

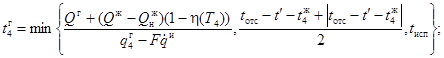

tисп - длительность испарения пролива после окончания истечения жидкого аммиака:

![]() (58)

(58)

(59)

(59)

(60)

(60)

(61)

(61)

(62)

(62)

![]() (63)

(63)

(64)

(64)

где ![]()

![]() (65)

(65)

(66)

(66)

(67)

(67)

(68)

(68)

(69)

(69)

![]() (70)

(70)

1.3. Высота выброса h, м, задается равной 0 при разрушении обвалования, а при наличии обвалования - равной его высоте над уровнем земли.

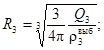

2. Определение зоны поражения при растекании выброса аммиака

Для первичного облака,

образовавшегося по i-му

сценарию, при ![]() имеет место гравитационное растекание

облака. Облако растекается до радиуса

имеет место гравитационное растекание

облака. Облако растекается до радиуса

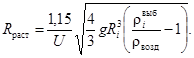

(72)

(72)

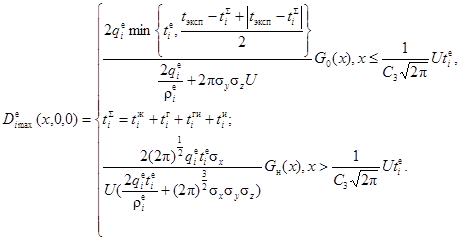

3. Определение нолей концентрации и токсодозы

3.1. Для условий, в которых происходит выброс, определяются шероховатость поверхности z0, класс стабильности и величины дисперсии в зависимости от расстояния х.

3.1.1. Шероховатость поверхности определяется по табл. 1 в зависимости от типа местности, где происходит рассеяние выброса.

3.1.2. Класс стабильности атмосферы определяется по табл. 2 в зависимости от скорости ветра и интенсивности теплового потока у поверхности (инсоляция и облачность).

Для расчета наихудшего варианта принимается класс стабильности F и скорость ветра 1 м/с.

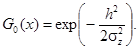

3.1.3. Величины дисперсии в зависимости от расстояния х определяются по следующим формулам:

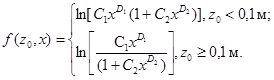

![]() (73)

(73)

sz = f(z0, x)g(x), (74)

где

![]() (75)

(75)

(76)

(76)

Коэффициенты А1, А2, B1, В2, С1, С2, С3, D1, D2 определяются по табл. 3 и 4.

Величина sz, рассчитанная по формуле (71), не должна превосходить величины sz, указанной в табл. 5, а если это имеет место, то вместо величины, рассчитанной по формуле (74), следует использовать соответствующее данному классу стабильности значение из табл. 5.

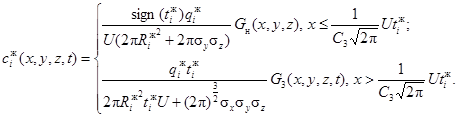

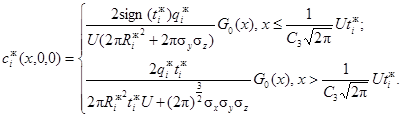

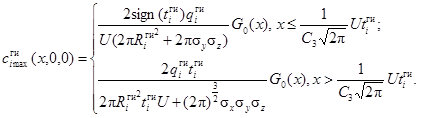

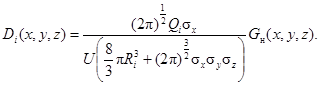

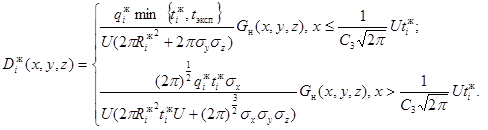

3.2. Для каждого из этапов выброса по i-му сценарию определяются поля концентрации и максимальная концентрация на оси х.

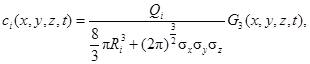

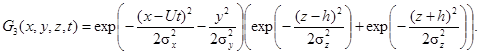

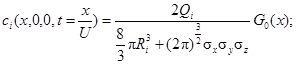

3.2.1. Концентрация при прохождении первичного облака определяется по формуле

(77)

(77)

где

(78)

(78)

Максимальная концентрация при прохождении первичного облака наблюдается на оси у = 0, z = 0 в центре облака и рассчитывается по формуле

(79)

(79)

(80)

(80)

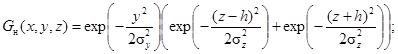

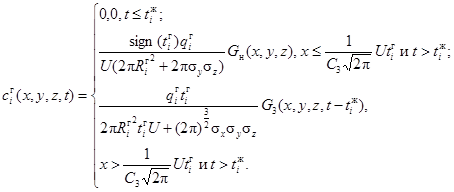

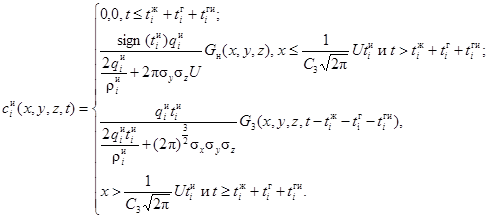

3.2.2. Концентрация при прохождении вторичного облака, образующегося при истечении жидкого аммиака из разрушенного оборудования, определяется по формулам:

(81)

(81)

(82)

(82)

Максимальная концентрация на поверхности земли при прохождении этого облака наблюдается на оси у = 0, z = 0 и рассчитывается по формуле

(83)

(83)

3.2.3. Концентрация при прохождении вторичного облака, образующегося при истечении газообразного аммиака из разрушенного оборудования до испарения пролива, определяется по формуле

(84)

(84)

Максимальная концентрация на поверхности земли при прохождении этого облака наблюдается на оси у = 0, z = 0 и рассчитывается по формуле

(85)

(85)

3.2.4. Концентрация при прохождении вторичного облака, образующегося при истечении газообразного аммиака из разрушенного оборудования после испарения пролива, определяется по формуле

(86)

(86)

Максимальная концентрация на поверхности земли при прохождении этого облака наблюдается на оси y = 0, z = 0 и рассчитывается по формуле

(87)

(87)

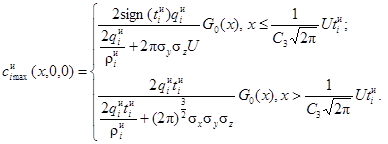

3.2.5. Концентрация при прохождении вторичного облака, образующегося при испарении аммиака из пролива, определяется по формуле

(88)

(88)

Максимальная концентрация на поверхности земли при прохождении этого облака наблюдается на оси у = 0, z = 0 и рассчитывается по формуле

(89)

(89)

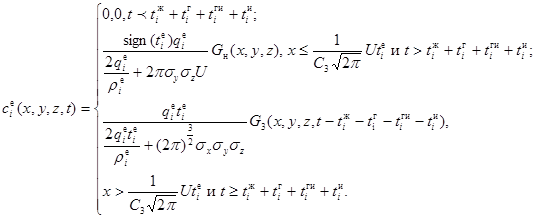

3.2.6. Концентрация при прохождении вторичного облака, образующегося при испарении аммиака из емкости, определяется по формуле

(90)

(90)

Максимальная концентрация на поверхности земли при прохождении этого облака наблюдается на оси у = 0, z = 0 и рассчитывается по формуле

(91)

(91)

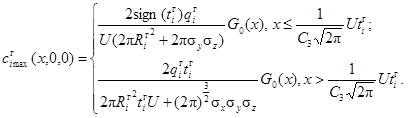

3.3. Определяется максимально возможная концентрация на расстоянии х от места аварии при i-м сценарии:

![]() (92)

(92)

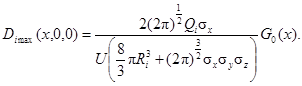

3.4. Определение поля токсодозы

3.4.1. Токсодоза при прохождении первичного облака рассчитывается по формуле

(93)

(93)

Максимальная токсодоза на поверхности земли при прохождении первичного облака наблюдается на оси у = 0, z = 0 и определяется по формуле

(94)

(94)

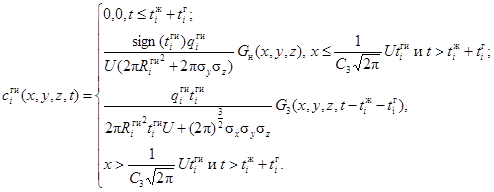

3.2.2. Токсодоза при прохождении вторичного облака, образующегося при истечении жидкого аммиака из разрушенного оборудования, рассчитывается по формуле

(95)

(95)

Максимальная токсодоза на поверхности земли при прохождении этого облака наблюдается на оси у = 0, z = 0 и определяется по формуле

(96)

(96)

3.2.3. Токсодоза при прохождении вторичного облака, образующегося при истечении газообразного аммиака из разрушенного оборудования до испарения пролива, рассчитывается по формуле

(97)

(97)

Максимальная токсодоза на поверхности земли при прохождении этого облака наблюдается на оси у = 0, z = 0 и определяется по формуле

(98)

(98)

3.2.4. Токсодоза при прохождении вторичного облака, образующегося при истечении газообразного аммиака из разрушенного оборудования после испарения пролива, рассчитывается по формуле

(99)

(99)

Максимальная токсодоза на поверхности земли при прохождении этого облака наблюдается на оси у = 0, z = 0 и определяется по формуле

(100)

(100)

3.2.5. Токсодоза при прохождении вторичного облака, образующегося при испарении аммиака из пролива, рассчитывается по формуле

(101)

(101)

Максимальная токсодоза на поверхности земли при прохождении этого облака наблюдается на оси у = 0, z = 0 и определяется по формуле

(102)

(102)

3.2.6. Токсодоза при прохождении вторичного облака, образующегося при испарении аммиака из емкости, рассчитывается по формуле

(103)

(103)

Максимальная токсодоза на поверхности земли при прохождении этого облака наблюдается на оси у = 0, z = 0 и определяется по формуле

(104)

(104)

3.5. Определяется максимальная токсодоза на расстоянии х от места аварии при i-м сценарии:

![]() (105)

(105)

3.6. Сравнением с пороговыми, смертельными концентрациями и токсодозами определяются расстояния, соответствующие смертельному поражению и пороговому воздействию.

СПИСОК ОБОЗНАЧЕНИЙ И РАЗМЕРНОСТЕЙ

(в алфавитом порядке латинские прописные, латинские строчные, греческие

строчные)

|

А1 |

- коэффициент в расчете дисперсии. |

|

А2 |

- коэффициент в расчете дисперсии. |

|

B1 |

- коэффициент в расчете дисперсии. |

|

В2 |

- коэффициент в расчете дисперсии. |

|

С1 |

- коэффициент в расчете дисперсии. |

|

С2 |

- коэффициент в расчете дисперсии. |

|

С3 |

- коэффициент в расчете дисперсии. |

|

Ср |

- теплоемкость жидкого аммиака, Дж/(кг×К). |

|

D1 |

- коэффициент в расчете дисперсии. |

|

D2 |

- коэффициент в расчете дисперсии. |

|

Di |

- токсодоза в точке от прохождения первичного облака, кг×с/м3. |

|

Di вых |

- токсодоза в точке на оси у = 0, z = 0 от прохождения первичного облака, кг×с/м3. |

|

Dтр |

- диаметр трубопровода, м. |

|

|

- токсодоза в точке на оси у = 0, z = 0 за все время аварии (наблюдения), кг×с/м3. |

|

|

- токсодоза в точке от прохождения вторичного облака, образующегося при истечении газообразного аммиака из оборудования в i-м сценарии, кг×с/м3. |

|

|

- токсодоза в точке на оси у = 0, z = 0 от прохождения вторичного облака, образующегося при истечении газообразного аммиака из оборудования в i-м сценарии, кг×с/м3. |

|

|

- токсодоза в точке от прохождения вторичного облака, образующегося при испарении аммиака, оставшегося в оборудовании в i-м сценарии, кг×с/м3. |

|

|

- токсодоза в точке на оси у = 0, z = 0 от прохождения вторичного облака, образующегося при испарении аммиака, оставшегося в оборудовании в i-м сценарии, кг×с/м3. |

|

|

- токсодоза в точке от прохождения вторичного облака, образующегося при истечении жидкого аммиака из оборудования в i-м сценарии, кг×с/м3. |

|

|

- токсодоза в точке на оси у = 0, z = 0 от прохождения вторичного облака, образующегося при истечении жидкого аммиака из оборудования в i-м сценарии, кг×с/м3. |

|

|

- токсодоза в точке от прохождения вторичного облака, образующегося при испарении аммиака из пролива в i-м сценарии, кг×с/м3. |

|

|

- токсодоза в точке на оси у = 0, z = 0 от прохождения вторичного облака, образующегося при испарении аммиака из пролива в i-м сценарии, кг×с/м3. |

|

|

- токсодоза в точке от прохождения вторичного облака, образующегося при истечении аммиака из оборудования после испарения пролива в i-м сценарии, кг×с/м3. |

|

|

- токсодоза в точке на оси у = 0, z = 0 от прохождения вторичного облака, образующеюся при истечении аммиака из оборудования после испарения пролива в i-м сценарии, кг×с/м3. |

|

F |

- площадь поверхности пролива жидкого аммиака, м2. |

|

F¢ |

- площадь поверхности пролива жидкого аммиака при образовании первичного облака в сценарии 4, м2. |

|

Fконт |

- площадь контакта жидкого аммиака с подстилающей поверхностью при проливе, м2. |

|

G0 |

- вспомогательная величина при расчете значений концентрации и токсодозы. |

|

G3 |

- вспомогательная величина при расчете рассеяния залпового выброса. |

|

Gн |

- вспомогательная величина при расчете рассеяния непрерывного выброса. |

|

DHкип |

- теплота испарения жидкого аммиака, Дж/кг. |

|

Н |

- высота жидкого аммиака в оборудовании над уровнем отверстия, через которое происходит истечение, м. |

|

K |

- функция, зависящая от L длины участка трубопровода от входа до места разгерметизации. |

|

L |

- длина участка трубопровода от входа до места разгерметизации, м. |

|

Рi |

- давление в оборудовании в i-м сценарии, Па. |

|

Р0 |

- давление в окружающей среде, при нормальных условиях принимается равным 105 Па. |

|

Q |

- общая масса аммиака в оборудовании, включает массу жидкости и массу газа, кг. |

|

Qi (от Q1 до Q4) |

- масса аммиака, образующего первичное облако в i-м сценарии, кг. |

|

Qж |

- масса

жидкого аммиака в оборудовании (при истечении из трубопровода с насосом на

входе равна |

|

Qг |

- масса газообразного аммиака в оборудовании, кг. |

|

|

- масса жидкого аммиака, переходящая в первичное облако в сценарии 3 в виде аэрозоля, кг. |

|

|

- масса жидкого аммиака в оборудовании выше уровня отверстия, через которое происходит истечение (при истечении из трубопровода с насосом на входе предполагается равной бесконечной величине; если отверстие разгерметизации выше уровня жидкости, то величина полагается равной 0), кг. |

|

|

- масса газообразного аммиака, переходящего в первичное облако при сценарии 3 в виде газа при мгновенном вскипании перегретого аммиака, кг. |

|

|

- масса газообразного аммиака, переходящая в первичное облако при сценарии 3 при кипении пролива, кг. |

|

R |

- универсальная газовая постоянная, равна 8,31 Дж/(кг×моль). |

|

Ri |

- размер первичного облака аммиака в начальный момент времени в i-м сценарии, м. |

|

|

- начальный размер вторичного облака аммиака, образующегося при истечении жидкого аммиака из разрушенного оборудования в i-м сценарии, м. |

|

|

- начальный размер вторичного облака аммиака, образующегося при истечении газообразного аммиака из разрушенного оборудования в i-м сценарии до испарения пролива, м. |

|

|

- начальный размер вторичного облака аммиака, образующегося при истечении газообразного аммиака из разрушенного оборудования в i-м сценарии после испарения пролива, м. |

|

|

- начальный размер вторичного облака аммиака, образующегося при испарении аммиака из пролива в i-м сценарии, м. |

|

|

- начальный размер вторичного облака аммиака, образующегося при испарении аммиака из емкости в i-м сценарии, м. |

|

Rраст |

- радиус гравитационного растекания облака аммиака, м. |

|

S |

- площадь отверстий разгерметизации, м2. |

|

Sобор |

- максимальная площадь горизонтального сечения оборудования, м2. |

|

Smax |

- площадь эмиссии при испарении аммиака из разгерметизированной емкости, м2. |

|

Sтр |

- площадь поперечного сечения трубопровода, м2. |

|

Тi |

- температура в оборудовании в i-м сценарии, °С. |

|

Tвозд |

- температура воздуха, °С. |

|

T¢кип |

- температура кипения жидкого аммиака при давлении Р0, °С. |

|

Тп |

- температура подстилающей поверхности, °С. |

|

U |

- скорость ветра на высоте 10 м, м/с. |

|

Vi |

- объем оборудования в i-м сценарии, при выбросе с трубопровода, на входе которого стоит компрессор (насос), предполагается равным бесконечной величине, м3. |

|

сп |

- теплоемкость подстилающей поверхности, Дж/(кг×К). |

|

сi |

- концентрация аммиака при прохождении первичного облака, кг/м3. |

|

ci max |

- максимальная концентрация аммиака при прохождении первичного облака на оси у = 0, z = 0 в центре облака, кг/м3. |

|

|

- концентрация аммиака при прохождении вторичного облака, образующегося при истечении жидкого аммиака из разрушенного оборудования, кг/м3. |

|

|

- максимальная концентрация аммиака на поверхности земли при прохождении вторичного облака (на оси у = 0, z = 0), кг/м3. |

|

|

- концентрация аммиака при прохождении вторичного облака, образующегося при истечении газообразного аммиака из разрушенного оборудования при наличии пролива, кг/м3. |

|

|

- максимальная концентрация аммиака на поверхности земли при прохождении вторичного облака, образующегося при истечении газообразного аммиака из разрушенного оборудования при наличии пролива (на оси у = 0, z = 0), кг/м3. |

|

|

- концентрация аммиака при прохождении вторичного облака, образующегося при истечении газообразного аммиака из разрушенного оборудования при отсутствии пролива, кг/м3. |

|

|

- максимальная концентрация аммиака на поверхности земли при прохождении вторичного облака, образующегося при истечении газообразного аммиака из разрушенного оборудования при отсутствии пролива (на оси у = 0, z = 0), кг/м3. |

|

|

- концентрация аммиака при прохождении вторичного облака, образующегося при испарении жидкого аммиака из пролива, кг/м3. |

|

|

- максимальная концентрация аммиака на поверхности земли при прохождении вторичного облака, образующегося при испарении жидкого аммиака из пролива |

|

|

- концентрация аммиака при прохождении вторичного облака, образующегося при испарении жидкого аммиака из емкости, кг/м3. |

|

|

- максимальная концентрация аммиака на поверхности земли при прохождении вторичного облака, образующегося при испарении жидкого аммиака из емкости (на оси у = 0, z = 0), кг/м3. |

|

|

- максимально возможная концентрация в точке на оси у = 0, z = 0 при i-м сценарии. |

|

f(z0, x) |

- вспомогательная функция при расчете дисперсии. |

|

g |

- ускорение свободного падения (равно 9,81 м/с2). |

|

g(x) |

- вспомогательная функция при расчете дисперсии. |

|

h |

- высота источника выброса, м. |

|

рн |

- давление насыщенного пара аммиака в окружающей среде при температуре воздуха Твозд, мм рт.ст. |

|

рн(Т4) |

- давление насыщенных паров аммиака при температуре Т4, Па. |

|

q¢4 |

- расход газообразного аммиака, образующегося при мгновенном вскипании жидкой фазы в случае истечения жидкого аммиака из разрушенного оборудования в сценарии 4, кг/с. |

|

q"4 |

- расход аммиака в виде аэрозольных включений, образующихся при мгновенном вскипании жидкой фазы, в случае истечения жидкого аммиака из разрушенного оборудования в сценарии 4, кг/с. |

|

qвыб |

- расход аммиака в случае истечения жидкого аммиака из разрушенного оборудования. |

|

|

- расход аммиака во вторичном облаке, образующемся при истечении газообразного аммиака из разрушенного оборудования в i-м сценарии до испарения пролива, кг/с. |

|

|

- расход аммиака во вторичном облаке, образующемся при истечении газообразного аммиака из разрушенного оборудования в i-м сценарии после испарения пролива, кг/с. |

|

|

- расход аммиака во вторичном облаке, образующемся при испарении жидкого аммиака из емкости в i-м сценарии, кг/с. |

|

|

- расход аммиака во вторичном облаке, образующемся при истечении жидкого аммиака из разрушенного оборудования в i-м сценарии, кг/с. |

|

|

- расход аммиака во вторичном облаке, образующемся при испарении жидкого аммиака из пролива в i-м сценарии, кг/с. |

|

qн |

- удельная скорость испарения аммиака с единицы площади, кг/(с×м2). |

|

|

- удельная скорость испарения аммиака с единицы площади при скорости ветра U, равной нулю, кг/(с×м2). |

|

t |

- время, с. |

|

tисп |

- длительность испарения пролива после окончания истечения жидкого аммиака, с. |

|

tкип |

- длительность интенсивного кипения жидкого аммиака за счет теплопритока от подстилающей поверхности, с. |

|

tотс |

- время ликвидации отверстий разгерметизации, с. |

|

tэкс |

- длительность экспозиции, с. |

|

t¢ |

- длительность формирования первичного облака в сценарии 4, с. |

|

|

- длительность истечения газообразного аммиака из разрушенного оборудования в i-м сценарии до испарения пролива, с. |

|

|