| Информационная система |  |

НОРМАТИВНЫЕ

ДОКУМЕНТЫ

ДЛЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИИ И КОТЕЛЬНЫХ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО УЛЬТРАЗВУКОВОМУ КОНТРОЛЮ

БЕЗ РАЗЛОПАЧИВАНИЯ ОБОДА

ДИСКА В РАЙОНЕ ВЕРХНИХ КОНЦЕНТРАТОРОВ

Т-ОБРАЗНОГО ПАЗА

РД 34.17.450-98

Москва 1999

|

РАЗРАБОТАН |

Всероссийским теплотехническим научно-исследовательским институтом (АООТ "ВТИ") |

|

ИСПОЛНИТЕЛИ |

В.Ф. Резинских, А.Б. Пчелкин |

|

УТВЕРЖДЕН |

Дирекцией по научно-технической политике Департамента стратегии развития и научно-технической политики РАО "ЕЭС России" 18 марта 1998 г. |

|

|

Директор А.П. Берсенев |

|

|

|

|

Ключевые слова: турбины, роторы, ультразвуковой контроль, браковочный уровень, контрольный уровень, трещина, риска, стандартный образец. |

|

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ |

РД 34.17.450-98 |

Срок действия установлен

с 1998-07-01

до 2003-07-01

Настоящий руководящий документ распространяется на диски с Т-образным пазом под хвостовики лопаток, работающих в зоне фазового перехода паровых турбин, и определяет порядок проведения контроля без их разлопачивания с целью своевременного выявления трещин коррозионного растрескивания.

Положения настоящего отраслевого нормативного документа подлежат обязательному применению на предприятиях отрасли "Электроэнергетика", расположенных на территории Российской Федерации, и могут быть использованы на предприятиях данной отрасли других стран.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящий руководящий документ является дополнением к РД 34.30.507 (см. приложение А).

Объем и периодичность контроля дисков определены в РД 34.17.421.

1.2 Настоящий руководящий документ устанавливает основные требования к ультразвуковому контролю (УЗК) без разлопачивания ободов дисков, работающих в зоне фазового перехода паровых турбин, в районе верхних концентраторов Т-образного паза под хвостовики рабочих лопаток (со стороны входа и выхода пара) и последовательность операций при проведении УЗК. УЗК позволяет надежно выявлять несплошности типа трещин глубиной 1,0 мм и более, распространяющихся от верхних концентраторов.

1.3 Руководящий документ распространяется на диски, толщина щеки обода (Н) которых составляет 16 - 40 мм.

1.4 Требования к персоналу

Контроль выполняется бригадой из двух дефектоскопистов, причем квалификация одного из них должна быть не ниже 2-го уровня по акустическому (ультразвуковому) методу контроля, аттестованных в соответствии с "Правилами аттестации специалистов неразрушающего контроля", утвержденных Госгортехнадзором РФ, и имеющих удостоверения соответствующего образца.

2 СРЕДСТВА КОНТРОЛЯ

2.1 Ультразвуковой контроль обода диска проводят ультразвуковым импульсным дефектоскопом и наклонным пьезоэлектрическим преобразователем (ПЭП) габаритными размерами не более 25×15×20 мм, углом ввода ультразвука 40° и частотой 2,5 МГц.

Толщину обода диска измеряют ультразвуковым толщиномером и преобразователем с частотой 2,5 или 5,0 МГц.

2.2 Стандартный образец предприятия (СОП) должен быть изготовлен из стали того же структурного класса, что и контролируемое изделие.

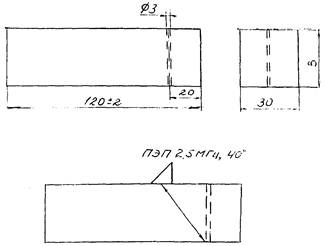

2.3 В соответствии с диапазонами толщины Н стенок ободов дисков (существует шесть диапазонов, таблица 1) изготавливают шесть СОП с вертикальными цилиндрическими отражателями диаметром 3 мм (рисунок 1).

|

Толщина стенки обода Н, мм |

16 - 19,9 |

20 - 23,9 |

24 - 27,9 |

28 - 31,9 |

32 - 35,9 |

36 - 40 |

|

Высота образца В, мм |

18 |

22 |

26 |

30 |

34 |

38 |

Рисунок 1 - Стандартный образец предприятия и схема настройки

скорости

развертки и чувствительности УЗК Т-образного хвостового соединения

обода диска ротора без разлопачивания

2.4 В отдельных случаях (при невозможности изготовить СОП) допускается использование стандартного образца № 2 по ГОСТ 14782.

3 ПОДГОТОВКА К КОНТРОЛЮ

3.1 Настройку скорости развертки проводят следующим образом:

3.1.1 Настраивают глубиномер дефектоскопа.

3.1.2 Устанавливают преобразователь на рабочую поверхность СОП.

3.1.3 Находят максимальный эхосигнал от искусственного отражателя, полученный прямым лучом, и устанавливают его высоту на стандартный уровень.

3.1.4 Для определения зоны контроля подводят строб-импульс дефектоскопа под максимальный эхосигнал от искусственного отражателя.

3.2 Настройка чувствительности дефектоскопа:

3.2.1 Полученный по п. 3.1.3 максимальный эхосигнал от вертикального цилиндрического отражателя принимают за браковочный уровень Абр.

3.2.2 Определяют контрольный уровень чувствительности - уровень, на котором проводят оценку несплошности по протяженности.

Контрольный уровень (Ак) ниже браковочного на 6 дБ (Ак = Абр - 6).

3.2.3 При использовании стандартного образца № 2 находят максимальный эхосигнал от цилиндрического отражателя диаметром 6 мм, расположенного на глубине 44 мм от рабочей поверхности, и устанавливают высоту эхосигнала на экране дефектоскопа на стандартный уровень. Полученный эхосигнал принимают за опорный Аоп.

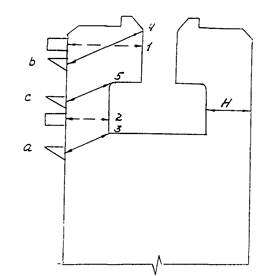

Зону контроля определяют непосредственно на контролируемом изделии при озвучивании двугранного угла (точка 3, преобразователь в положении а, рисунок 2).

Рисунок 2 - Схема ультразвукового контроля обода диска без

разлопачивания в

районе верхнего радиуса паза Т-образного хвостового соединения

3.2.4 Браковочный Абр уровень при использовании стандартного образца № 2 определяют из таблицы 2:

|

Толщина стенки обода Н, мм |

16 - 19,9 |

20 - 23,9 |

24 - 27,9 |

28 - 31,9 |

32 - 35,9 |

36 - 40 |

|

Браковочный уровень Абр, дБ |

Аоп + 6 |

Аоп + 6 |

Аоп + 4 |

Аоп + 4 |

Аоп + 2 |

Аоп |

4 ПРОВЕДЕНИЕ КОНТРОЛЯ

4.1 Толщину обода диска измеряют в точках 1 и 2 (см. рисунок 2) и на боковой поверхности обода мелом отмечают границы участков разной толщины.

4.2 Устанавливают наклонный ультразвуковой преобразователь в положение а и на экране дефектоскопа в зоне контроля получают эхосигнал от двугранного угла (точка 3).

Показание блока цифровой обработки дефектоскопа по оси Y от точки 3 должно совпадать с показанием толщиномера от точки 2.

4.3 Перемещают преобразователь по радиусу обода в положение b и получают эхосигнал от двугранного угла (точка 4).

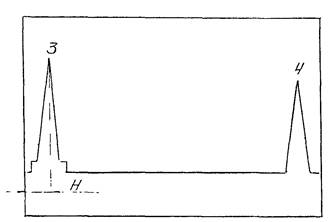

Развертку дефектоскопа устанавливают так, чтобы на экране эхосигнал от точки 3 находился в крайнем левом положении, а от точки 4 - в крайнем правом (рисунок 3).

3 - эхосигнал от двугранного угла 3; 4 - эхосигнал от двугранного угла 4; Н - толщина стенки обода.

Рисунок 3 - Развертка дефектоскопа

4.4 При поиске несплошностей преобразователь сканируется при значении чувствительности дефектоскопа А ≤ Ак (по аттенюатору) возвратно-поступательным движением вдоль радиуса диска по всему периметру обода.

4.5 При сканировании преобразователя из положения а через положение с в положение b ультразвуковой луч проходит искомый верхний радиус Т-образного хвостового соединения (точка 5).

При отсутствии несплошностей (трещин, рисок, острых подрезов и т.д.) ультразвуковой луч не отражается от точки 5 и на экране дефектоскопа в зоне контроля эхосигнал от верхнего радиуса паза отсутствует.

При наличии несплошности (преобразователь находится в положении с) ультразвуковой луч отражается от нее и в зоне контроля наблюдается эхосигнал с амплитудой Ад.

4.6 Результаты контроля оценивают согласно п. 5 данного руководящего материала.

5 ОЦЕНКА РЕЗУЛЬТАТОВ КОНТРОЛЯ

5.1 Результаты контроля считаются неудовлетворительными, если амплитуда эхосигнала от верхнего радиуса Т-образного паза равна или превышает браковочный уровень (Ад ≥ Абр).

5.2 При обнаружении несплошности оценивают ее условную протяженность ΔL. Ее измеряют как расстояние между крайними положениями преобразователя при перемещении его вдоль обода диска. Крайними положениями преобразователя считают те, при которых амплитуда эхосигнала уменьшается на 6 дБ от значения браковочного уровня, т.е. измерение проводится на контрольном уровне чувствительности (РД 34.17.302).

5.3 При фиксировании несплошности постоянной амплитуды по всему ободу диска (колебание амплитуды составляет ±3 дБ) можно считать, что в районе верхнего радиуса паза находится технологическая риска.

В этом случае необходимо разлопатить обод диска в районе замкового соединения и провести дополнительный контроль (вихретоковый или МПД).

6 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

По результатам контроля составляется заключение, в котором указываются дата контроля, тип турбины и ротора, ее ст. №, наработка и количество пусков турбины (ротора) на момент контроля, Ф.И.О. дефектоскопистов, проводящих контроль, тип использованных приборов и преобразователей, дата их последней поверки, проконтролированные зоны обода диска, амплитуды (Абр, Ад), условная протяженность ΔL и координаты выявленных дефектов.

При регистрации координат выявленных дефектов фиксируется их окружная ориентация относительно номера болтового отверстия на полумуфте ротора.

Приложение А

(справочное)

Перечень НД, на которые даны ссылки в РД 34.17.450-98

|

Обозначение и наименование НД |

Номер пункта, подпункта (таблицы), на который дана ссылка |

|

ГОСТ 14782-86 Контроль неразрушающий Соединения сварные Методы ультразвуковые |

|

|

РД 34.17.302-97 Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения Контроль качества. Ультразвуковой контроль. Основные положения. (ОП 501 ЦД-97) |

|

|

РД 34.17.421-97 Типовая инструкция по контролю и продлению срока службы металла основных элементов котлов, турбин и трубопроводов тепловых электростанций |

|

|

РД 34.30.507-92 Методические указания по предотвращению коррозионных повреждений дисков и лопаточного аппарата паровых турбин в зоне фазового перехода |

|

|

Правила аттестации специалистов неразрушающего контроля (Изд. Госгортехнадаора 1992 г.) |

СОДЕРЖАНИЕ

|

5 Оценка результатов контроля. 4 6 Оформление результатов контроля. 5 Приложение А. Перечень НД, на которые даны ссылки в РД 34.17.450-98. 5

|