| Информационная система |  |

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ТЕПЛОФИКАЦИОННЫЙ ДУБЛЬ-БЛОК

С ТУРБИНОЙ Т-185/220-130

И БАРАБАННЫМИ КОТЛАМИ

Типовая пусковая схема

РД 34.25.103-87

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ПО «СОЮЗТЕХЭНЕРГО»

МОСКВА 1988

РАЗРАБОТАНО ВТИ им. Ф.Э. Дзержинского, Уралтехэнерго, Сибтехэнерго, УПИ им. С.М. Кирова, ВНИПИэнергопром

ИСПОЛНИТЕЛИ Б.И. ШМУКЛЕР, В.И. ГОМБОЛЕВСКИЙ (ВТИ), Э.Э. ФИСКИНД, А.П. ВЛАСОВ (Уралтехэнерго), И.Ф. РОМАНЧУК, В.Н. БАРАНОВ (Сибтехэнерго), В.Л. ПОХОРИЛЕР (УПИ им. С.М. Кирова), В.И. ДЛУГОСЕЛЬСКИЙ, Б.М. ДУХОВНАЯ (ВНИПИэнергопром)

УТВЕРЖДЕНО Минэнерго СССР 27.05.86

Заместитель председателя НТС Минэнерго СССР

Ф.В. САПОЖНИКОВ

Приведено описание пусковой схемы, обоснование принятых решений и расчеты элементов схемы в пусковых и аварийных режимах. Разработанная пусковая схема предназначена для использования проектными, конструкторскими, наладочными и исследовательскими организациями, заводами-изготовителями оборудования и электростанциями при проектировании новых энергоблоков и при модернизации действующих энергоблоков.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Теплофикационный дубль-блок мощностью 185 МВт состоит из турбины Т-185/220-130 ПО ТМЗ и двух барабанных котлов БКЗ-420 паропроизводительностью 420 т/ч каждый с параметрами пара 13,7 МПа, 560 °С (перед турбиной 12,8 МПа, 555 °С).

1.2. В основу пусковой схемы положены типовые решения, применяемые для конденсационных энергоблоков с барабанными комами мощностью 160 и 210 МВт. Ряд узлов пусковой схемы усовершенствован с учетом результатов испытаний и разработок предприятий «Уралтехэнерго», «Сибтехэнерго», ПО «Союзтехэнерго», УПИ им. С.М. Кирова и ВНИПИэнергопрома, использованных при проектировании и внедрении блочных схем на электростанциях с поперечными связями.

1.3. С учетом ГОСТ 24278-85 разработанная пусковая схема допускает проведение в течение года не менее 20 пусков и остановов энергоблока.

1.4. Пусковая схема не предусматривает удержания энергоблока в работе при сбросе его нагрузки до холостого хода или нагрузки собственных нужд. При указанных сбросах нагрузки предусматривается останов энергоблока с последующим пуском из горячего состояния.

1.5. Пусковая схема разработана без учета резервирования внешних тепловых потребителей при разгрузке энергоблока.

1.6. Пусковая схема ориентирована на последовательную растопку корпусов котла с подключением второго корпуса к работавшему энергоблоку.

1.7. Учитывая отмывки, происходящие при пусках на скользящих параметрах пара, специальные устройства и схемные решения для промывки проточной части турбины не предусматриваются.

1.8. Типовая схема согласована с изготовителями основного энергетического оборудования (ТМЗ, ТКЗ и ПО «Сибэнергомаш»), научно-исследовательскими институтами и электростанциями (протокол НТС Минэнерго СССР от 27.05.86. № 36).

2. ПУСКОВАЯ СХЕМА

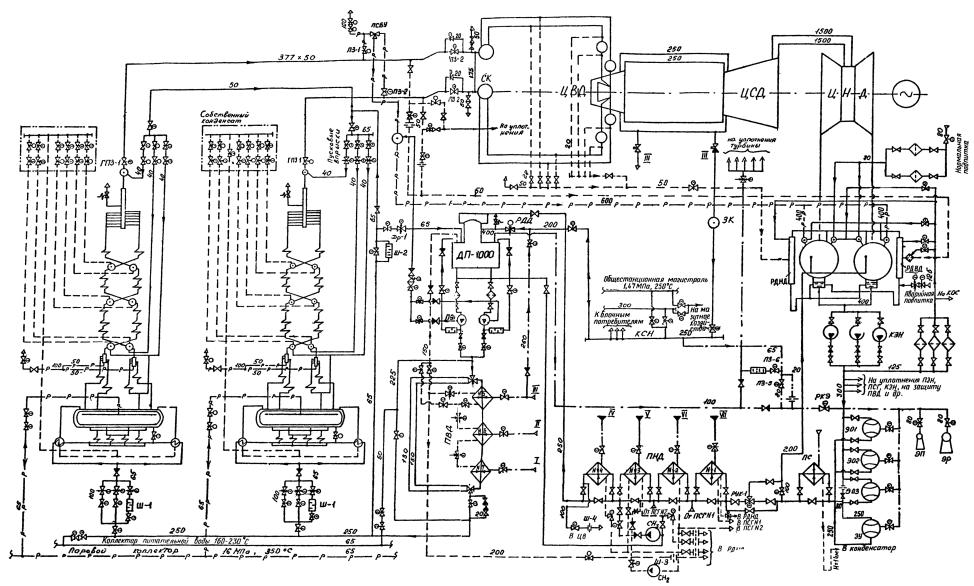

Основными узлами пусковой схемы (рис. 1, см. вклейку) являются:

конденсатный тракт низкого давления;

деаэратор и питательный тракт;

узел питания котла;

устройства для прогрева и расхолаживания барабана;

главные паропроводы и пускосбросные устройства;

паропроводы собственных нужд энергоблока;

устройства для регулирования температуры свежего пара;

устройства для воздушного расхолаживания турбины.

Результаты расчетов элементов пусковой схемы приведены в приложениях 1 - 3.

2.1. Конденсатный тракт низкого давления

Регенеративный подогрев основного конденсата производится последовательно в охладителях основных эжекторов (ЭО), эжекторе уплотнений (ЭУ), сальниковом подогревателе (ПС) и четырех ПНД.

Для отвода конденсата из конденсатора и подачи его через регенеративную установку в деаэратор установлены три конденсатных насоса: два основный насоса КСВ-320-160-2 и один КС-125/140 подачей 125 т/ч. Последний предназначен для использования при пусках энергоблока и в теплофикационном режиме при малых расходах пара в конденсатор турбины. Минимальное количество пара, поступающего в конденсатор при работе турбины по тепловому графику (с полностью закрытыми и уплотненными поворотными диафрагмами), составляет примерно 25 т/ч. Максимальный расход пара в конденсатор в конденсационном режиме составляет 520 т/ч. Поэтому в зависимости от режима в работе будет находиться один или два насоса.

При работе насосов в безрасходном режиме давление за ними может кратковременно возрасти до 1,86 МПа (18,6 кгс/см2). В случае, если оно более чем на 15 % превышает допустимое расчетное давление для всех элементов конденсатного тракта, необходимо выполнить обточку их колес (с исходного диаметра 408 до 392 мм) или предусмотреть другие защитные мероприятия.

Для обеспечения минимального расхода конденсата через конденсатные насосы, охладители основных эжекторов, охладители эжекторов уплотнений и сальниковый подогреватель предусмотрена после указанных охладителей линия рециркуляции диаметром 200 мм с подводом в паровое пространство конденсатора турбины.

На линии основного конденсата до ПНД № 1 установлен регулирующий поворотный клапан КУР-4-150/80 ПО ТМЗ, рассчитанный на пропуск 580 т/ч. Этот клапан поддерживает заданный уровень в конденсатосборнике конденсатора и обеспечивает необходимый расход по линии рециркуляции.

От напорной магистрали конденсатных насосов предусмотрена подача конденсата на уплотнения питательных, конденсатных насосов и сливных насосов ПНД; взведение приводов обратных клапанов (КОС); уплотнения вакуумной арматуры; охлаждающие устройства расширителей дренажей конденсатора; впрыски в пароприемные устройства конденсатора и пароохладители пускосбросных устройств, защиту ПВД, а также другие нужды.

В линию основного конденсата подается конденсат греющего пара от подогревателей сетевой воды (ПСГ), если его качество соответствует требованиям к основному конденсату; при этом конденсат от ПСГ № 1 подается в тракт после ПНД № 1, конденсат от ПСГ № 2 - после ПНД № 2.

Конденсат греющего пара от ПНД № 4 в нормальном режиме направляется в ПНД № 3; в качестве резерва предусмотрена линия сброса в конденсатор турбины через расширитель дренажей низкого давления (РДНД). Конденсат из ПНД № 3 двумя сливными насосами СН3 КС-80-155 откачивается в линию основного конденсата перед ПНД № 4; имеется резервная линия сброса конденсата из ПНД № 3 в конденсатор турбины через РДНД. Из ПНД № 2 конденсат греющего пара сливным насосом СН2 КС-80-155 направляется в линию основного конденсата перед ПНД № 3, либо отводится в конденсатосборник ПСГ № 2, либо в конденсатор турбины через РДНД.

Из ПНД № 1 конденсат греющего пара отводится либо в конденсатосборник ПСГ № 1, либо через регулирующий клапан в расширитель конденсатора.

Постоянная подпитка энергоблока химически обессоленной водой (ХОВ) в количестве около 3 % номинального расхода пара, производится по трубопроводу диаметром 80 мм через регулирующий клапан в охладители выхлопных патрубков турбины. Температура подпиточной воды должна превышать температуру насыщения в конденсаторе не менее чем на 8 °С, а давление воды перед вводом ее в конденсатор должно составлять 0,44 ± 0,05 МПа. При соблюдении этих условий заводом гарантируется качество деаэрации подпиточной воды в конденсаторе.

Аварийная подпитка энергоблока ХОВ (30 % номинального расхода пара) производится по трубопроводу диаметром 150 мм из бака запаса конденсата (БЗК) в расширитель дренажей низкого давления (РДНД) с температурой до 30 °С не более 1 - 2 раз в год продолжительностью до 20 - 30 мин. При этом качество деаэрации в конденсаторе такого расхода питательной воды не гарантируется. На линии аварийной подпитки ХОВ в конденсатор сетчатые фильтры не устанавливаются. Сечение общестанционных магистралей подпитки, а также подача насосов БЗК рассчитываются по суммарному расходу, включая аварийную подпитку одного из энергоблоков.

Для вывода избытка воды из цикла и промывки тракта ПНД на линии основного конденсата после ПНД № 4 выполнен сбросной трубопровод диаметром 50 мм в циркуляционный водовод (ЦВ).

В конце этого трубопровода установлена ограничительная шайба Ш-4 диаметром 55 мм, рассчитанная на расход 250 т/ч при перепаде давлений от 1,18 до 0,245 МПа.

2.2. Деаэратор и питательный тракт

На энергоблок устанавливается один деаэратор ДП-1000 производительностью 1000 т/ч с деаэраторным баком вместимостью 100 м3. Допускается также установка на энергоблок двух деаэраторов ДСП-500М, с деаэраторным баком вместимостью 65 м3. Рабочее давление в деаэраторе - 0,59 МПа (6 кгс/см2).

Для обеспечения предпусковой деаэрации питательной воды предусмотрена перемычка диаметром 150 мм между всасывающим трубопроводом питательных насосов и стороной всасывания сливных насосов ПНД № 3.

Учитывая, что на отборный пар турбины деаэратор может быть переведен при нагрузке не менее 20 % нормальной, при пуске энергоблока деаэратор должен обеспечить подогрев холодного конденсата до 104 °С с расходом до примерно 170 т/ч. Источником греющего пара в пусковых режимах является общестанционная магистраль собственных нужд с параметрами пара до 1,47 МПа (15 кгс/см2), 250 °С. При этом максимальный необходимый расход греющего пара составляет 22 т/ч. Для его регулирования в пусковых и нормальных режимах предусмотрена установка одного регулирующего клапана РДД типа 808-150Э ЧЗЭМ с пропускной способностью 214 т/ч и площадью проходного сечения 60,5 см2. Отключающая арматура и байпас РДД не предусматриваются. При параметрах пара перед клапаном 1,69 МПа, 250 °С его максимальная пропускная способность составляет примерно 37,5 т/ч.

В нормальных режимах работы энергоблока питание деаэратора паром предусматривается от III отбора турбины с параметрами пара 1,48 МПа (15 кгс/см2), 277 °С. При нагрузке энергоблока ниже 60 % номинальной этот отбор обеспечивает работу деаэратора в режиме скользящего давления.

Диаметр трубопровода до и после РДД принят равным соответственно 200 и 400 мм.

На трубопроводе греющего пара после РДД устанавливаются предохранительные клапаны (ПК). Расчет пропускной способности ПК должен выполняться для случая максимально возможного поступления в деаэратор от всех источников пара и горячей воды при полном прекращении поступления в деаэратор холодной воды. Предусматривается предупредительная сигнализация с уставкой 1,07рраб.

Деаэраторный бак снабжен устройством аварийного перелива воды. При возрастании уровня до второго предела открываются задвижка на линии аварийного перелива с подачей сигнала на БЩУ.

Деаэратор обеспечивает питание паром эжекторов турбины (ЭО, ЭП) и эжектора расхолаживания (ЭР), рассчитанных на работу с давлением 0,49 МПа (5 кгс/см2), и уплотнений турбины. В пусковых и резко переменных режимах питание уплотнений и эжекторов турбины автоматически переводится на пар от коллектора собственных нужд энергоблока (КСН). Для поддержания постоянным требуемого давления перед соплами эжекторов на трубопроводе подачи пара к ним установлен клапан, регулирующий давление «после себя» (РКЭ). В соответствия с Информационным письмом № 129 ТМЗ сопла основных эжекторов могут быть реконструированы для работы с давлением пара перед ними 0,294 МПа (3 кгс/см2).

Питание котла обеспечивается двумя питательными электронасосами ПЭ-580-185-3. На всасывающей линии каждого насоса устанавливается отключаемая съемная сетка, рассчитанная каждая на 100 %-ную подачу насоса. От промежуточной ступени каждого насоса организован отбор воды по линиям диаметром 65 мм на впрыски в пароохладители пускосбросных устройств (ПСБУ). Максимальный расход воды на каждый впрыск составляет около 20 т/ч.

Питательные электронасосы должны комплектоваться гидромуфтами. Для работы ПЭН с малыми расходами предусмотрены линии рециркуляции в бак деаэратора диаметром 100 мм с установленными на них шайбовыми наборами, запорными вентилями и обратными клапанами.

Линии от разгрузочных устройств ПЭН заводятся во всасывающие питательные трубопроводы насосов на расстоянии порядка 5 м от их всасывающих патрубков.

В группу подогревателей высокого давления (ПВД) входят три подогревателя. Питательная вода к ПВД от насосов подводится трубопроводом диаметром 250 мм, трубопроводом такого же диаметра с последующим разветвлением на два потока, вода отводится от ПВД к котлам. Обратные клапаны и узлы питания установлены на трубопроводах подвода к каждому котлу.

ПВД имеют быстродействующий обвод двумя трубопроводами диаметром 180 мм и ремонтный обвод диаметром 225 мм с запорной задвижкой.

Силовая вода к сервомотору впускного клапана ПВД отбирается с напорной стороны конденсатных насосов и отводится по трубопроводу диаметром не менее 50 мм. Задвижки на трубопроводах до и после ПВД и на линии обвода должны иметь быстродействие 40 - 45 с.

Для защиты трубных систем ПВД от недопустимого повышения давления предусмотрен байпас выходной задвижки по питательной воде диаметром 20 мм с двумя обратными клапанами и запорным вентилем. Защита корпусов ПВД от недопустимого повышения давления не требуется, так как они равнопрочны.

Работа деаэратора на режиме скользящего давления практически во всем диапазоне регулирования нагрузок энергоблока позволяет обеспечить каскадный слив конденсата греющего пара из ПВД № 6, 7 в ПВД № 5 и отвод его в деаэратор энергоблока или в конденсатор через РДНД. В связи с этим исключена линия отвода конденсата греющего пара из ПВД № 6 в деаэратор. Предусмотрена также линия диаметром 200 мм для отвода конденсата из ПВД № 5 в конденсатор турбины через РДНД, которая используется в режимах пуска (останова) энергоблока или при включении в работу группы ПВД на работающем энергоблоке. Эта линия при пуске энергоблока используется до нагрузки 70 % номинальной. Для ограничения сечения трубопровода перед его присоединением к конденсатору устанавливается подпорная шайба Ш-3 диаметром 110 мм.

2.3. Узел питания котла

На основных линиях узла питания каждого котла устанавливаются регулирующие клапаны шиберного типа 976-250-Эа-01 ЧЗЭМ с максимальной площадью проходного сечения 70 см2. Клапаны обеспечивают рабочий диапазон регулирования нагрузки от 40 до 100 %.

На байпасах узлов питания диаметром 100 мм установлены регулирующие клапаны шиберного типа 868-100-Э-01 ЧЗЭМ, обеспечивающие регулирование низких нагрузок (0 - 50 %).

На линиях заполнения котлов водой диаметром 65 мм установлены регулирующие клапаны игольчатого типа 868-65-Эа-03 ЧЗЭМ и дросселирующие устройства Ш-1 диаметром 65 мм 08 8363.063-02 ТКЗ, рассчитанные на перепад давлений 19,0 МПа и на расход 60 т/ч, необходимый для заполнения барабанов котлов примерно за 0,5 ч.

Для заполнения котлов водой и проведения их опрессовок, а также для периодической подпитки растапливаемых (остановленных) котлов от работающего энергоблока предусмотрен общестанционный коллектор питательной воды диаметром 65 мм, присоединенный к трубопроводам питательной воды каждого энергоблока до и после ПВД.

2.4. Устройства для прогрева и расхолаживания барабана

Для прогрева и расхолаживания барабанов предусмотрена схема подачи насыщенного пара от общестанционных коллекторов высокого давления диаметром 65 мм в верхние и нижние распределительные коллекторы барабанов (внутри барабанов). Нижние коллекторы использовались ранее для разогрева низа барабанов при пусках из холодного состояния.

По данным ВТИ, применение системы предварительного прогрева барабана может привести к опасным «выбросам» непрогретой воды из опускных труб в барабан при возникновении циркуляции, а также способствует ускорению роста давления в барабане. В связи с этим в данной пусковой схеме подвод пара к нижним коллекторам барабанов не предусматривается. Для подключения к верхнему коллектору барабана необходимо предусмотреть специальный заводской штуцер с паровой рубашкой и отверстием в барабане диаметром 85 мм.

Для ограничения скорости повышения давления в барабане при пуске энергоблока с исходным давлением ниже 0,5 МПа на каждом корпусе котла предусмотрены два продувочных трубопровода диаметром 50 мм перед первой недренируемой поверхностью пароперегревателя с последующим подсоединением этих трубопроводов к общему трубопроводу диаметром 100 мм, выхлоп которого выведен в атмосферу. На выхлопном участке установлены две задвижки.

2.5. Главные паропроводы и пускосбросные устройства

Пар от котла к турбине подается двумя паропроводами; каждый котел соединен с соответствующим стопорным клапаном (СК) турбины одним паропроводом диаметром 377´50 мм. Для ремонта одного корпуса котла при втором работающем на главном паропроводе на выходе из пароперегревателя установлена отключающая задвижка (ГПЗ-1). Вторая задвижка (ГПЗ-2) устанавливается на каждом паропроводе непосредственно перед стопорным клапаном. Предохранительные клапаны на линии свежего пара установлены непосредственно за котлом.

Главные паропроводы от котлов до турбины не должны иметь подъемных участков, кроме участков непосредственно перед СК ЦВД, который должен иметь видимый подъем, чтобы исключить возможность попадания влаги в корпус СК на этапе предварительного прогрева паропровода при пуске. Перед подъемными участками главных паропроводов подключена перемычка для подвода пара к ПСБУ.

С учетом последовательного пуска корпусов котла предусмотрено одно ПСБУ и отключающие задвижки ПЗ-1, ПЗ-2, позволяющие подключать ПСБУ к растапливаемому котлу. Расчетные характеристики ПСБУ приведены в приложении 2.

Для обеспечения расхолаживания барабана котла при остановленном энергоблоке из перемычки между ПЗ-1 и ПЗ-2 предусмотрен выхлоп в атмосферу диаметром 100 мм, снабженный электрифицированной арматурой. Перед ГПЗ-2 из нижних точек главных паропроводов отведены дренажные линии диаметром 50 мм со сбросом среды в РДВД. Из дренажных линий перед ГПЗ-2 выполнены отводы диаметром 50 мм с электрифицированной задвижкой для подачи пара в систему обогрева фланцев и шпилек турбины.

Каждая ГПЗ имеет байпас диаметром 20 мм с одним запорным вентилем. Так как при блочной схеме пуск турбины из всех тепловых состояний производится регулирующими клапанами ЦВД при полностью открытых ГПЗ, то основным назначением байпаса ГПЗ является выравнивание давлений пара до и после ГПЗ перед ее открытием на этапе предварительного прогрева паровпускных частей турбины при пусках из неостывшего и горячего состояний. После ГПЗ выполнена перемычка диаметром 175 мм между главными паропроводами для выравнивания давлений перед СК ЦВД. Разделительная задвижка на указанной перемычке не устанавливается. Из каждого главного паропровода перед СК выполнена линия ревизии и обеспаривания. Из нижних и верхних точек перепускных труб ЦВД (перед регулирующими клапанами) выполнены дренажи диаметром 20 мм.

При выборе пропускной способности ПСБУ и схемы сбросных трубопроводов были учтены следующие условия:

- максимальный расход редуцированного пара после ПСБУ, включая впрыск на линии сброса в конденсатор турбины, не должен превышать 320 т/ч на два пароприемных устройства конденсатора;

- абсолютное давление и температура сбрасываемого в конденсатор пара за впрыском не должны превышать 0,59 МПа (6 кгс/см2) и 200 °С;

- ПСБУ используется в пусковых режимах, а также в режиме парового расхолаживания барабанов котлов и главных паропроводов;

- автоматическое открытие ПСБУ при сбросах нагрузки до холостого хода или нагрузки собственных нужд, а также при повышении давления свежего пара не предусматривается.

До разработки ПСБУ вертикального типа пропускной способностью 150 т/ч при давлении 13 МПа (130 кгс/см2) предусматривается установка в качестве ПСБУ комплекта БРОУ ЧЗЭМ пропускной способностью 150 т/ч при параметрах пара 15,7 МПа (160 кгс/см2), 540 °С.

К охладителю ПСБУ подводится вода из промежуточной ступени ПЭН.

Трубопровод за ПСБУ присоединен к конденсатору. Максимальная пропускная способность ПСБУ составляет порядка 180 т/ч (включая впрыск), при этом давление в сбросном трубопроводе перед пароприемным устройством конденсатора составляет примерно 0,4 МПа. Диаметр сбросного трубопровода принят равным 600 мм и к каждому конденсатору 400 мм, скорости пара в трубопроводах не превышают соответственно 75 и 106 м/с.

Для дополнительного охлаждения редуцированного пара в пароприемные устройства конденсатора подается конденсат от конденсатных насосов с расходом не более 60 т/ч (2´30) и температурой не более 50 °С.

Диаметр перемычки между главными паропроводами для установки ПСБУ принята равным 150 мм. Ее рекомендуется компоновать над главными паропроводами.

Скорости пара в элементах рассматриваемой части схемы при пуске энергоблока из горячего состояния, после кратковременного простоя и при предельном расходе приведены в приложении 1.

2.6. Паропроводы собственных нужд энергоблока

Система паропроводов собственных нужд энергоблока рассчитана на обеспечение паром деаэратора, уплотнений турбины, эжекторов, включая эжектор расхолаживания (ЭР), паровых собственных нужд котла и других потребителей в режимах пуска, нормальной работы и глубокого разгружения турбины или останова энергоблока. Расход пара на пуск энергоблока составляет порядка 40 т/ч (в том числе на деаэратор - 22 т/ч, уплотнения турбины - 3 т/ч, эжекторы - 4 т/ч, мазутные форсунки - 2 т/ч и калориферы - примерно 8 т/ч).

В связи с большим разнообразием структур ТЭЦ, оборудованных энергоблоками с турбинами Т-185/220-130, что определяет станционные потребности в паре, расчет их производится в каждом конкретном случае отдельно. В качестве типового решения принята установка на ТЭЦ двух общестанционных магистралей, питаемых паром от соседних работающих энергоблоков или пусковой котельной.

Расчетные параметры пара в общестанционных магистралях: 1,47 МПа (15 кгс/см2), 250 °С. Пар на С.Н. энергоблока подается через однопоточный коллектор С.Н. энергоблока (КСН) диаметром 250 мм.

Для питания КСН, кроме общестанционных магистралей, рекомендуется использовать отдельную линию от выхлопа ЦВД (III отбор), предусмотренную ПО ТМЗ для внешнего теплопотребления, с установкой на ней защитного клапана поставки завода и обратного клапана. При расходе пара на турбину, близком к номинальному, допускается отбирать из этой линии на общестанционные нужды до 25 т/ч пара.

В период подготовки энергоблока к пуску и до растопки котла пар на собственные нужды энергоблока подается от общестанционных магистралей.

После повышения давления в III отборе турбины до 0,3 - 0,4 МПа питание деаэратора переводится на этот отбор. После завершения пуска энергоблока питание калориферов котла переводится на отбор турбины, а питание эжекторов и уплотнений турбины - на пар от деаэратора.

При выполнении рабочего проекта паропроводов собственных нужд должны быть учтены следующие технические требования:

- должно быть исключено скопление влаги в тупиковых участках паропроводов, а сами эти участки должны быть короткими;

- запорная арматура на периодически действующих трубопроводах должна располагаться в непосредственной близости к питающим паропроводам.

Расчетные режимы паропроводов собственных нужд энергоблока приведены в приложении 1.

2.7. Устройства для регулирования температуры пара при пусках энергоблока

Для защиты пароперегревателя и регулирования температуры пара при пусках энергоблока в схеме предусмотрены пусковые впрыски питательной воды;

- в штатные пароохладители впрысков I собственного конденсата (два комплекта на каждый корпус котла, по числу потоков пароперегревателя);

- в каждый на двух главных паропроводов.

Пусковые впрыски должны поставляться в комплекте с котлом.

С учетом результатов испытаний на ряде энергоблоков и накопленного опыта эксплуатации для первого пускового впрыска рекомендуется конструкция ВТИ (рис. 2 и 3). В качестве пускового впрыска в главный паропровод также рекомендуется применять конструкцию ВТИ (рис. 4, 5) апробированную на ряде действующих энергоблоков. При этом распиливающие форсунки должны выполняться в соответствии с рис. 3. Приведенные на рис. 2 - 5 конструкции являются заданием для рабочего проектирования пусковых впрысков заводом-поставщиком котлов.

При отклонении диаметра и толщины стенки паропроводов от принятых на рис. 2 - 5 длину корпуса распиливающей форсунки и диаметр защитной рубашки следует скорректировать, исходя из условий обеспечения:

- расстояния между наиболее погруженной в поток частью корпуса распыливающей форсунки и внутренней поверхностью защитной рубашки (трубы Вентури) 25 - 28 мм для всех пусковых впрысков;

- расстояния между внутренней поверхностью

паропровода и наружной поверхностью защитной рубашки 15 - 16 мм

дополнительно для пускового впрыска в главный паропровод.

Первые пусковые впрыски предназначены для защиты пароперегревателя от недопустимого повышения температуры металла труб при быстрых нагружениях, особенно в случаях пуска энергоблока из горячего состояния. Пусковые впрыски в главные паропроводы предназначены для регулирования температуры пара перед турбиной.

Все пусковые впрыски применяются в период до достижения нагрузки энергоблока 25 - 30 % номинальной, когда впрыски собственного конденсата не могут быть использованы (как из-за малого количества собственного конденсата, так и из-за плохого качества распыла воды при низких расходах пара). При нагрузках энергоблока выше указанной пусковые впрыски в главные паропроводы могут продолжать использоваться как малоинерционное средство подрегулировки температуры пара.

Суммарная пропускная способность каждого комплекта пускового впрыска составляет 11 т/ч при перепаде давлений 4 МПа (по 5,5 т/ч на каждую распыливающую форсунку).

Для регулирования давления в линиях пусковых впрысков при пуске энергоблока предусмотрена схема «постоянного расхода» с рециркуляцией воды из системы впрысков в деаэратор. В схему входят комплект дроссельных шайб (Ш-2) и регулирующий клапан на линии рециркуляции (Др-1). Схема «постоянного расхода» выполнена одна на два корпуса котла. При последовательном пуске корпусов сначала открываются запорные вентили на линиях впрыска первого корпуса, затем они закрываются и открываются аналогичные вентили второго корпуса котла.

Для обеспечения возможности растопки одного из корпусов котла при ремонте второго на каждой линии впрыска установлено по два запорных вентиля.

Рис. 1. Типовая пусковая схема дубль-блока с турбиной Т-185/220-130 и барабанными котлами

Рис. 2. Водоподающее устройство пускового впрыска, встроенного во впрыск 1:

а - общий вид; б - схема ввода пускового впрыска;

1 - корпус пароохладителя; 2 - защитная рубашка (труба Вентури); 3 - граница горловины трубы Вентури; 4 - форсунка; 5 - штуцер; 6 - донышко штуцера; 7 - подающая воду труба; 8 - втулка с отверстиями (шесть отверстий диаметром 3 мм)

Рис. 3. Форсунка пускового впрыска

Рис. 4. Пусковой впрыск в главный паропровод:

а - общий вид; б - схема ввода впрыска

Рис. 5. Водоподающее устройство пускового впрыска в главный паропровод

При пуске энергоблока задвижка на байпасе комплекта Ш-2 закрыта и в этом комплекте срабатывается значительная часть перепада давлений. Клапаном Др-1 поддерживают давление «до себя» в соответствии с давлением в котле.

Результаты расчета указанных элементов приведены в приложении 3. В соответствии с расчетом, рекомендуется к установке комплект Ш-2, состоящий из шести шайб с диаметром отверстий каждой 18 мм. Этому соответствует набор из двух дросселирующих устройств диаметром 65 мм производства ЧЗЭМ (№ 826-65-ШЗ, исп. 9) либо ТКЗ (№ 08.8363.063-02). В качестве регулирующего клапана Др-1 на линии рециркуляции в деаэратор рекомендуется шиберный клапан с площадью проходного сечения 4 см2. Этому условию удовлетворяет регулирующий клапан ЧЗЭМ (№ 947-100-Э-03, исп. 2) с переходниками на диаметр 65 мм.

Как следует из расчета (см. приложение 3), в случае ошибочного открытия всей арматуры на линии рециркуляции в деаэратор при работе энергоблока на номинальной нагрузке с включенными ПВД (температура питательной воды 230 °С) пропускная способность этой линии составит 160 т/ч. При этом выпар в деаэраторе составит 21,3 т/ч, что должно быть учтено при выборе пропускной способности его предохранительных клапанов в процессе рабочего проектирования.

Диаметр трубопровода рециркуляции из системы впрысков в деаэратор принят равным 65 мм, что обеспечивает допустимую скорость при предельном расходе воды 46,8 т/ч, возможном в период пуска энергоблока.

2.8. Устройства для воздушного расхолаживания турбины

Сокращение продолжительности остывания при выводе турбины в ремонт обеспечивается ее принудительным расхолаживанием атмосферным воздухом, движение которого через элементы турбины осуществляется эжектором расхолаживания (ЭР).

Для обеспечения воздушного расхолаживания турбины в пусковой схеме энергоблока предусмотрен впуск воздуха в проточную часть турбины и в систему обогрева фланцев и шпилек. Впуск воздуха осуществляется: через линии обеспаривания стопорных клапанов (для чего их диаметр увеличивается с 20 до 60 мм), штуцер диаметром 50 мм на коллекторе дренажей перепускных труб ЦВД, штуцер диаметром 50 мм на коллекторе обогрева фланцев. Кроме того, для впуска воздуха может использоваться линия продувки и обеспаривания пароперегревателей котлов диаметром 100 мм, выполненная из перемычки между главными паропроводами (после полного прекращения сброса пара из котлов). В качестве ЭР используется одноступенчатый эжектор ЭПР-09-4800-1 большой подачи по воздуху (до 5000 кг/ч), включаемый по пару и отсосу паровоздушной смеси параллельно основной эжекторной группе.

Приложение 1

РАСЧЕТ ДИАМЕТРОВ ТРУБОПРОВОДОВ ПУСКОВОЙ СХЕМЫ ЭНЕРГОБЛОКА

|

Среда, проходящая по трубопроводу |

Параметры среды в трубопроводе |

Расход, т/ч |

Скорость, м/с |

Условный диаметр, мм |

Режим |

||||||

|

Принятые расчетные |

Максимально возможные |

||||||||||

|

Давление, МПа |

Температура, °С |

Удельный объем, м3/кг |

Давление, МПа |

Температура, °С |

|||||||

|

1. Конденсатно-питательный тракт и трубопроводы впрысков |

|||||||||||

|

1.1. Трубопровод нормального добавка воды |

Вода |

0,44 |

30 |

0,0010 |

0,49 |

50 |

25 |

1,4 |

80 |

Номинальный |

|

|

1.2. Трубопровод аварийного добавка воды |

-²- |

0,44 |

20 |

0,0010 |

0,49 |

30 |

250 |

3,9 |

150 |

Аварийный |

|

|

1.3. Линия промывки тракта ПНД и вывода воды из цикла |

-²- |

1,18 |

30 |

0,0010 |

1,57 |

150 |

250 |

3,9 |

150 |

Промывка ПНД |

|

|

1.4. Перемычка для предпусковой деаэрации |

Вода |

0,1 |

104 |

0,0010 |

0,59 |

158 |

200 |

1,8 |

150 |

Предпусковая деаэрация |

|

|

1.5. Трубопровод подвода воды к охладителю |

-²- |

4,0 |

160 |

0,0011 |

5,5 |

170 |

38 |

3,8 |

65 |

Открытие ПСБУ при номинальной нагрузке |

|

|

1.6. Трубопровод отвода конденсата из ПВД № 5 в конденсатор |

Кипящая вода |

0,4 |

143 |

0,0342 |

0,4 |

143 |

91,6 |

27,7 |

200 |

70 %-ная нагрузка энергоблока |

|

|

1.7 Линия заполнения котла водой |

Вода |

19,7 |

104 |

0,0010 |

19,7 |

230 |

50 |

5,0 |

65 |

Заполнение котла |

|

|

1.8. Перемычка между энергоблоками по питательной воде |

-²- |

19,7 |

104 |

0,0010 |

19,7 |

230 |

50 |

5,0 |

65 |

Начальный пуск |

|

|

1.9. Трубопровод рециркуляции из системы впрысков в деаэратор |

-²- |

19,7 |

104 |

0,0010 |

19,7 |

230 |

46,8 |

4,7 |

65 |

То же |

|

|

2. Главные паропроводы и пускосбросные устройства |

|||||||||||

|

2.1. Главный паропровод |

Пар |

12,75 |

545 |

0,0272 |

15,1 |

550 |

420 |

53,0 |

300 |

Номинальный |

|

|

2.2. Трубопровод подвода пара к ПСБУ |

Пар |

13,0 |

540 |

0,0267 |

15,1 |

550 |

125 |

52,3 |

150 |

Пуск после кратковременного простоя |

|

|

2.3. То же |

-²- |

15,1 |

540 |

0,0224 |

15,1 |

550 |

141,7 |

49,8 |

150 |

Предельный сброс пара |

|

|

2.4. Трубопровод после ПСБУ (после разветвления) |

-²- |

0,35 |

200 |

0,6130 |

0,4 |

210 |

78,5 |

106 |

400 |

Пуск после кратковременного простоя |

|

|

2.5. То же |

-²- |

0,40 |

200 |

0,5340 |

0,4 |

210 |

90 |

106 |

400 |

Предельный сброс пара |

|

|

2.6. Трубопровод после ПСБУ (до разветвления) |

-²- |

0,45 |

200 |

0,4740 |

0,5 |

210 |

157 |

73,1 |

600 |

Пуск после кратковременного простоя |

|

|

2.7. То же |

-²- |

0,50 |

200 |

0,4250 |

0,5 |

210 |

160 |

75,0 |

600 |

Предельный сброс пара |

|

|

3. Паропроводы собственных нужд |

|||||||||||

|

3.1. Коллектор собственных нужд |

Пар |

1,47 |

250 |

0,155 |

1,470 |

250 |

40 |

35,0 |

250 |

Пуск энергоблока |

|

|

3.2. Паропровод к деаэратору до РДД |

-²- |

1,47 |

250 |

0,155 |

1,470 |

240 |

22 |

30,0 |

200 |

Тоже |

|

|

3.3. Паропровод к деаэратору после РДД |

-²- |

0,21 |

228 |

1,160 |

0,685 |

240 |

22 |

56,5 |

400 |

-²- |

|

Приложение 2

РАСЧЕТ ПРОПУСКНОЙ СПОСОБНОСТИ ПСБУ ПРИ ПУСКЕ ИЗ РАЗЛИЧНЫХ ТЕПЛОВЫХ СОСТОЯНИЙ И В ПРЕДЕЛЬНОМ РЕЖИМЕ

Расчетные параметры:

Давление пара до ПСБУ рр.................................................... 15,7 МПа

Температура пара до ПСБУ tр............................................... 540 °С

Удельный объем пара до ПСБУ uр....................................... 0,0216 м3/кг

Расход пара через ПСБУ Gпр.................................................. 150 т/ч

1. Предельный режим

Предельная пропускная способность ПСБУ определяется уставкой срабатывания предохранительных клапанов котла:

рп = рпр1,1 = 13,73 × 1,1 = 15,1 МПа (tп = 540 °С, iп = 3422,0 кДж/кг, uп = 0,0224 м3/кг),

где рпр - рабочее давление пара в котле, МПа.

Максимальный расход пара определяется из соотношения:

Расход охлаждающей воды на ПСБУ:

![]()

где i¢к - энтальпия смеси после ПСБУ, кДж/кг.

Охлаждающая вода поступает из промежуточной ступени ПЭН при давлении 0,59 МПа с энтальпией iв = 668 кДж/кг.

Пар после ПСБУ охлаждается до параметров:

р¢к = 0,40 МПа, t¢к = 200 °С, i¢к = 2860 кДж/кг.

Отсюда ![]()

Расход охлажденного пара составляет:

![]()

Исходя из заданного сопротивления пароприемного устройства конденсатора 0,736 МПа при сбросе пара Gп сбр = 320 т/ч определяем давление среды до него в рассматриваемом режиме:

Так как полученное значение давления совпадает с заданным, принимаем р¢к = 0,4 МПа.

Следовательно, максимально возможный расход пара, поступающего из котла через ПСБУ в два конденсатора, составляет примерно 180 т/ч.

2. Пуск после кратковременного простоя (до 1 ч)

В режиме пуска после кратковременного простоя на его начальном этапе необходимо пар из котла с расходом примерно 30 % номинального (125 т/ч) через ПСБУ сбрасывать в конденсатор. При этом температура пара перед ПСБУ близка к номинальной.

В последнем приближении задаемся следующими параметрами пара - до ПСБУ: рп = 13 МПа, uп = 0,0267 м3/кг, iп = 3476,9 кДж/кг. Используя расчетные параметры ПСБУ, пересчитываем давление пара до него в заданном режиме:

Так как полученное значение давления пара до ПСБУ совпадает с заданным, принимаем рп = 13 МПа. Допускаем, что пар после ПСБУ охлаждается перед подачей его в конденсатор до параметров р¢к = 0,35 МПа, t¢к = 200 °С, i¢к = 2870 кДж/кг.

Охлаждающая вода поступает из промежуточной ступени ПЭН при давлении 0,588 МПа с энтальпией iв = 668 кДж/кг.

Расход охлаждающей воды обставляет:

![]()

Отсюда расход охлажденного пара составляет

![]()

Исходя из заданного сопротивления пароприемного устройства конденсатора 0,736 МПа при сбросе 320 т/ч, определяем давление среды перед ним в рассматриваемом режиме:

![]()

Полученное значение близко к заданному, и следовательно максимальный сброс пара через ПСБУ в конденсатор составляет 157 т/ч.

3. Пуски из различных тепловых состояний

Результаты расчета пропускной способности ПСБУ при пусках из различных тепловых состояний и в предельном режиме сведены в таблицу.

|

рп |

tп |

Gп |

Gв |

tв |

р¢к |

|

|

МПа |

°С |

т/ч |

т/ч |

°С |

МПа |

|

|

Предельный |

15,1 |

540 |

141,7 |

38,0 |

158 |

0,40 |

|

Пуск после кратковременного простоя |

13,0 |

540 |

125,0 |

32,0 |

158 |

0,35 |

|

Пуск после ночного простоя |

8,8 |

500 |

85,0 |

21,3 |

127 |

0,23 |

|

Пуск после двухсуточного простоя |

3,9 |

320 |

40,0 |

3,6 |

104 |

0,095 |

|

Пуск из холодного состояния |

1,95 |

260 |

20,0 |

0,9 |

104 |

0,046 |

Приложение 3

РАСЧЕТ ЭЛЕМЕНТОВ ТРУБОПРОВОДА РЕЦИРКУЛЯЦИИ ПУСКОВЫХ ВПРЫСКОВ

1. Расчет комплекта Ш-2

Расчетным является режим 30 %-ной нагрузки энергоблока. Как следует из испытаний, при этом требуемый максимальный суммарный расход на пусковые впрыски составляет 22 т/ч. С учетом рециркуляции в деаэратор суммарный расход воды через комплект Ш-2 принимаем равным 35 т/ч.

Параметры среды перед Ш-2 (после ПЭН):

р1 = 19,6 МПа, t1 = 160 °С, u1 = 0,00109 м3/кг.

Параметры среды за комплектом Ш-2 (в коллекторе впрысков):

р2 = 9,8 МПа, t2 = 160 °С, u2 = 0,001095 м3/кг.

Средний удельный объем среды в комплекте Ш-2 uср = 0,00109 м3/кг.

В качестве Ш-2 принимаем дроссельный набор ЧЗЭМ 477425 исп. 9, который состоит из шести шайб диаметром 18 мм каждая со средним внутренним диаметром трубопровода 60 мм.

Расчетный перепад давлений на каждой шайбе:

![]()

Расчет пропускной способности шайбы проводился по известной формуле гидравлического сопротивления дроссельного устройства для гомогенного потока:

где G - расход среды, т/ч;

u1 - удельный объем среды в сечении перед шайбой, м3/кг;

a - коэффициент расхода;

e - коэффициент расширения (для воды e = 1);

Fш - площадь проходного сечения шайбы, равная 0,000255 м2.

Коэффициент расхода шайбы определяется через коэффициент гидравлического сопротивления для диафрагм (шайб) с утолщенными краями в прямой трубе по формуле1:

где F0, F1 и F2 - соответственно площадь проходного сечения диафрагмы и трубы до и после диафрагмы;

t - коэффициент; учитывающий толщину диафрагмы (задается по соотношению толщины и диаметра диафрагмы)

F0 = Fш = 0,000255 м2, F1 = F2 = 0,00283 м2, l = 10 мм, t = 0,92.

1 Идельчик И.Е. «Справочник по гидравлическим сопротивлениям», М.: Машиностроение, 1975.

После подстановки

отсюда

Так как расчетная пропускная способность комплекта Ш-2 равна заданной, принимаем в качестве комплекта Ш-2 дроссельный набор ЧЗЭМ с диаметрами шайб 18 мм.

2. Расчет регулирующего клапана Др-1

Максимальный расход среды через регулирующий клапан Др-1 соответствует начальному режиму пуска при включении в работу пусковых впрысков.

Параметры среды перед комплектом Ш-2 (после ПЭН):

р1 = 19,6 МПа, t1 = 110 °С; u1 = 0,00104 м3/кг.

Параметры среды за комплектом Ш-2 (в коллекторе впрысков):

р2 = 1,96 МПа, t2 = 110 °С, u2 = 0,00105 м3/кг.

Средний удельный объем среды в комплекте шайб равен 0,00104 м3/кг.

Расчетный перепад давлений на каждой шайбе

![]()

Расход среды через комплект шайб составляет:

![]()

Такой же расход должен пропустить клапан Др-1. Параметры среды перед клапаном:

р¢кл= 1,96 МПа, t¢кл = 110 °С, u¢кл = 0,00105 м3/кг.

Давление за клапаном принято равным давлению в деаэраторе

р²кл = 0,14 МПа.

Перепад давлений на клапане

Dркл = р¢кл - р²кл = 1,96 - 0,14 = 1,82 МПа.

Площадь проходного сечения клапана определяем из выражения1:

1 РТМ 108.711.02-79. Арматура энергетическая. Методы определения пропускной способности регулирующих органов и выбор оптимальной расходной характеристики.

где KV - пропускная способность клапана, т/ч;

y - коэффициент расширения (для воды y = 1).

При расходе воды через клапан в нем возможно возникновение кавитации. Определяем перепад давлений, соответствующий началу кавитации:

Dркав = Kc(р¢кл - рнас) = 0,63(1,96 - 0,14) = 1,15 МПа,

где Kc - коэффициент начала кавитации (для шиберных клапанов равен 0,63).

Так как Dркл > Dркав, следовательно, режим течения - с кавитацией.

Определяем эффективный перепад давлений:

где Km - коэффициент критического расхода (для шиберного клапана принимаем равным 0,7),

откуда

Находим по каталогу ближайший по пропускной способности клапан 947-100Э-03 исп. 2 производства ЧЗЭМ с переходниками на диаметр 65 мм.

Максимальная площадь проходного сечения клапана Fкл = 4 см2 (KV = 16,1 т/ч).

3. Расчет предельной пропускной способности линии рециркуляции в деаэратор

Расчетным является режим ошибочного открытия всей арматуры на линиях отвода питательной воды в коллектор впрысков и рециркуляции в деаэратор. В последнем приближении задаемся расходом сбрасываемой воды 124,6 т/ч.

Параметры среды на входе: р1 = 19,6 МПа, t1 = 230 °С, i1 = 944,4 кДж/кг, u1 = 0,001187 м3/кг.

Параметры среды в деаэраторе:

рд = 0,59 МПа, tд = 158 °С, iд = 667 кДж.

Так как комплект Ш-2 находится на байпасе основной линии отвода питательной воды, сопротивлением участка трубопровода до клапана Др-1 можно пренебречь. Считаем, что все сопротивление срабатывается на клапане Др-1.

Dркл = р1 - рд = 19,6 - 0,59 = 19,01 МПа.

При расходе воды через клапан в нем возможно возникновение кавитации.

Определяем перепад давлений, соответствующий началу кавитации:

Dркав = Kc(p1 - рнас) = 0,63(19,6 - 3,2) = 10,33 МПа.

Для шиберных клапанов Kc = 0,63.

Так как Dpкл > Dpкав, следовательно режим течения - с кавитацией.

Определяем аффективный перепад давлений:

где Km - коэффициент критического расхода (для шиберного клапана принимаем равным 0,7).

Отсюда

Определяем количество выпара, образующегося в деаэраторе:

Таким образом, при ошибочном открытии арматуры на трубопроводе рециркуляции впрысков в деаэраторе может дополнительно образоваться 21,2 т/ч пара, что следует учесть при выборе пропускной способности предохранительных клапанов.

СОДЕРЖАНИЕ