| Информационная система |  |

ГОСТ Р 51381-99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЗАГОТОВКИ ИЗ КОРРОЗИОННОСТОЙКИХ

СПЛАВОВ НА ОСНОВЕ КОБАЛЬТА

ДЛЯ ОРТОПЕДИЧЕСКОЙ СТОМАТОЛОГИИ

Общие технические условия

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническими комитетами по стандартизации ТК 375 «Металлопродукция из черных металлов и сплавов» и ТК 279 «Зубоврачебное дело»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 30 ноября 1999 г. № 473-ст

3 Стандарт соответствует в части требований к химическому составу, механическим свойствам и определению коррозионной стойкости международному стандарту ИСО 6871-1-94 «Стоматологические литейные сплавы на металлической основе. Часть 1. Сплавы на основе кобальта»

4 ВВЕДЕН ВПЕРВЫЕ

ГОСТ Р 51381-99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЗАГОТОВКИ ИЗ

КОРРОЗИОННОСТОЙКИХ СПЛАВОВ НА ОСНОВЕ КОБАЛЬТА

ДЛЯ ОРТОПЕДИЧЕСКОЙ СТОМАТОЛОГИИ

Общие технические условия

Corrosion-resistant cobalt-base alloy billets for orthopedic stomatology.

General specifications

Дата введения 2000-07-01

1 Область применения

Настоящий стандарт устанавливает требования к заготовкам из коррозионностойких сплавов на основе кобальта, предназначенным для изготовления литых зубных протезов (коронок, цельнолитых мостовидных протезов и бюгельных каркасов).

Стандарт не распространяется на сплавы, предназначенные для изготовления металлокерамических протезов.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 1497-84 Металлы. Методы испытания на растяжение

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 3916.1-96 Фанера общего назначения с наружными слоями из шпона лиственных пород. Технические условия

ГОСТ 3916.2-96 Фанера общего назначения с наружными слоями из шпона хвойных пород. Технические условия

ГОСТ 7376-89 Картон гофрированный. Общие технические условия

ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для химического состава

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 10459-87 Бумага-основа для клеевой ленты. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнение для разных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16337-77 Полиэтилен высокого давления. Технические условия

ГОСТ 18251-87 Лента клеевая на бумажной основе. Технические условия

ГОСТ 25281-82 Металлургия порошковая. Метод определения плотности формовок

ГОСТ Р 15.013-94 Система разработки и постановки продукции на производство. Медицинские изделия

ГОСТ Р 50444-92 Приборы, аппараты и оборудование медицинские. Общие технические условия

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 сплавы коррозионностойкие стоматологические на основе кобальта: Металлические материалы, основным компонентом которых является кобальт, обладающие необходимыми технологическими физико-механическими и коррозионными свойствами, а также токсикологическими и санитарно-химическими показателями, позволяющими применять их для зубного протезирования без вредных последствий для организма человека.

3.2 жидкотекучесть: Способность жидкого металла заполнять литейную форму.

3.3 линейная литейная усадка: Свойство жидкого металла при охлаждении и затвердевании уменьшать свои линейные размеры.

4 Классификация, основные параметры и размеры

4.1 Вид заготовки (по способу изготовления):

- литая;

- кованая;

- горячекатаная.

4.2 Состояние материала - без термической обработки.

4.3 Вид изготовления и назначение материала указывают в заказе.

4.4 Заготовки изготовляют массой 5 - 30 г с предельным отклонением по массе ±10 %.

По согласованию потребителя с изготовителем допускается изготовление заготовок другой массы.

4.5 Максимальный линейный размер заготовки - не более 20 мм. По согласованию изготовителя с потребителем допускаются другие линейные размеры заготовки.

Примеры условных обозначений

Заготовка литая из коррозионностойкого стоматологического сплава на основе кобальта (обозначение марки), массой 20 г:

Заготовка литая - обозначение марки - 20 ГОСТ Р 51381-99

Заготовка кованая из коррозионностойкого стоматологического сплава на основе кобальта (обозначение марки), массой 10 г:

Заготовка кованая - обозначение марки 10 ГОСТ Р 51381-99

5 Технические требования

5.1 Сплавы должны выплавляться с применением чистых шихтовых материалов. Способ выплавки выбирает изготовитель. Допускается использование отходов собственного производства.

5.2 Массовая доля основных химических элементов сплава должна соответствовать следующим требованиям:

кобальт - основа;

хром - не менее 25 %;

молибден - не менее 4 %;

кобальт + никель + хром - не менее 85 %.

Примечания

1 Химический состав сплава (обозначение марки) согласовывается при заказе.

2 Допускается иная массовая доля основных легирующих элементов и их соотношение при условии выполнения остальных требований настоящего стандарта.

5.2.1 Допускаемые отклонения массовой доли химических элементов сплава должны быть не более 1 % для тех элементов, массовая доля которых в сплаве от 2 до 20 %, и не более 2 % для элементов, массовая доля которых в сплаве более 20 %.

5.3 Твердость и механические свойства образцов, отлитых из коррозионностойких сплавов на основе кобальта, должны отвечать требованиям таблицы 1.

Таблица 1 - Твердость и механические свойства образцов, отлитых из коррозионностойких сплавов на основе кобальта при комнатной температуре

|

Твердость, HV10 |

Механические свойства |

|

|

Предел текучести σ0,2, Н/мм2, не менее |

Относительное удлинение δ, %, не менее |

|

|

260 - 450 |

500 |

3 |

|

Примечания 1 Нормы временного сопротивления устанавливаются по согласованию изготовителя с потребителем. 2 Нормы твердости факультативны до 01.01.2005. |

||

5.4 Поверхность заготовок из сплавов должна быть чистой, без инородных включений.

5.5 Плотность для каждой конкретной марки сплава устанавливается изготовителем. Отклонение показателя плотности, определяемого потребителем, не должно превышать 2 %.

5.6 Литейные свойства сплавов

5.6.1 Жидкотекучесть сплавов должна обеспечивать заливку тонкостенных изделий.

5.6.2 Линейная литейная усадка для каждой конкретной марки сплава устанавливается изготовителем. Отклонение показателя линейной литейной усадки у потребителя не должно превышать 5 %.

5.6.3 Температурный интервал плавления сплавов определяется изготовителем и указывается в документе о качестве.

5.7 Заготовки из сплавов должны быть нетоксичны.

5.8 Заготовки из сплавов изготовляют с гарантией стойкости против коррозии.

5.9 Заготовки из сплавов должны быть устойчивы к климатическим воздействиям при транспортировании и хранении для изделий группы 5 по ГОСТ 15150.

5.10 Заготовки из сплавов должны быть устойчивы к механическим воздействиям для изделий группы 2 по ГОСТ Р 50444.

5.11 Комплектность

5.11.1 В каждый комплект поставки входят:

- одна упаковка заготовок из одного сплава весом 100 - 1000 г;

- одна этикетка.

5.12 Упаковка

5.12.1 Заготовки из сплава упаковывают в полиэтиленовый пакет по ГОСТ 10354 или ГОСТ 16337 или другим способом по согласованию изготовителя с потребителем. Этикетка должна быть вложена в пакет (упаковку) или находиться непосредственно на упаковке.

5.12.2 При отправке потребителю упаковки с заготовками укладывают в ящики из фанеры по ГОСТ 3916.1 или ГОСТ 3916.2 или коробки из гофрированного картона по ГОСТ 7376. По согласованию потребителя с изготовителем допускаются другие способы упаковки.

5.12.3 Каждый ящик должен быть оклеен лентой на бумажной основе по ГОСТ 18251 или бумагой по ГОСТ 10459. Масса заготовок в ящике не должна превышать 11 кг.

5.12.4 В каждый ящик или коробку должен быть вложен упаковочный лист с указанием количества упаковочных изделий.

5.13 Маркировка

5.13.1 По требованию потребителя для идентификации сплавов допускается маркировка заготовок.

5.13.2 На этикетке, находящейся в упаковке с заготовками из сплавов, должно быть указано:

- наименование и адрес предприятия-изготовителя;

- обозначение марки сплава (торговое наименование);

- область применения сплава;

- основные компоненты сплава и их массовая доля в процентах;

- номер партии;

- масса одной заготовки;

- количество заготовок.

6 Правила приемки

6.1 Продукция принимается партиями, состоящими из заготовок одной плавки.

Каждая партия продукции должна сопровождаться документом о качестве, в котором должно быть указано:

- обозначение сплава и номер партии;

- плотность, г/см3;

- предел текучести при остаточной деформации 0,2 %, Н/мм2;

- относительное удлинение, %;

- твердость по Виккерсу (HV10);

- линейная литейная усадка;

- температурный интервал плавления.

6.2 Для проверки качества заготовок из сплавов от партии отбирают:

- для химического анализа - 1 образец от плавки;

- для контроля массы - 2 - 3 образца одинаковой массы и плавки;

- для контроля плотности - 1 - 2 образца от плавки;

- для проверки качества поверхности и линейных размеров - все заготовки от партии;

- для контроля твердости - 3 образца от плавки;

- для контроля жидкотекучести - 2 - 3 образца от плавки;

- для контроля линейной литейной усадки - 2 - 3 образца от плавки;

- для испытания на растяжение при комнатной температуре - 3 - 6 образцов от плавки.

6.3 Заготовки из сплавов должны подвергаться следующим видам испытаний:

- приемочным;

- приемо-сдаточным;

- периодическим.

6.4 Приемочные испытания

6.4.1 Приемочные испытания проводят при постановке сплава на серийное производство.

6.5 Приемо-сдаточные испытания

6.5.1 Приемо-сдаточным испытаниям подвергается каждая партия заготовок из сплавов для подтверждения соответствия требованиям настоящего стандарта по химическому составу сплава, качеству поверхности заготовок, комплектности, маркировке и упаковке.

6.5.2 Если в процессе приемо-сдаточных испытаний будет обнаружено несоответствие заготовок из сплавов хотя бы одному требованию стандарта, испытания повторяют на удвоенном количестве образцов. В случае неудовлетворительного повторного испытания партию бракуют.

6.6 Периодические испытания

6.6.1 Периодические испытания проводят не реже одного раза в год для подтверждения соответствия изготовляемого сплава, прошедшего приемо-сдаточные испытания, всем требованиям стандарта, за исключением плотности, жидкотекучести, линейной литейной усадки, устойчивости сплава к механическим и климатическим воздействиям.

6.6.2 Перечисленные в 6.6.1 свойства проверяют только один раз на установочной партии.

6.6.3 Периодические испытания проводят в обязательном порядке в случае изменения технологического режима производства заготовок для подтверждения соответствия изготовленного сплава всем требованиям стандарта.

Примечание - Допускается проведение ряда испытаний, предусмотренных 6.6.1, в качестве приемо-сдаточных испытаний на усмотрение изготовителя или по требованию потребителя.

7 Методы испытаний

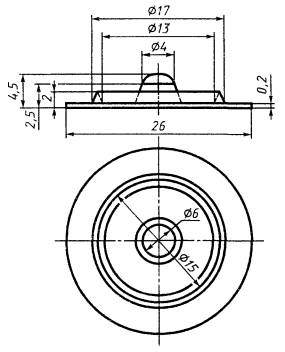

Размеры в мм Масштаб: 5:1

Рисунок 1 - Образец отливки для определения жидкотекучести

7.1 Химический состав сплавов определяют методами, обеспечивающими требуемую точность определения. Отбор проб для определения химического состава - по ГОСТ 7565.

7.2 Проверку массы заготовок из сплавов проводят на весах с ценой деления не более 0,1 г.

7.3 Твердость заготовок по Виккерсу (HV10) определяют по ГОСТ 2999.

7.4 Плотность сплавов определяют по ГОСТ 25281.

7.5 Длину заготовки измеряют при помощи измерительной линейки с ценой деления не более 1 мм.

7.6 Оценку жидкотекучести производят после заполнения жидким металлом формы визуально по точности воспроизведения деталей на полученной отливке (рисунок 1); раковины и недоливы не допускаются.

7.7 Линейную литейную усадку сплавов определяют по следующей методике: в стандартном испытательном блоке изготовляют восковые образцы (эталоны), на которых по длине наносят риски. Расстояние между рисками измеряют с помощью измерительного микроскопа с точностью до 0,001 мм. Восковые образцы формуют в керамическую огнеупорную массу, которую затем прокаливают при 900 °С.

Заливку полученной формы сплавом производят методом центробежного литья.

После измерения расстояния между рисками на полученной отливке линейную литейную усадку рассчитывают по формуле

![]() (1)

(1)

где lэ - расстояние между рисками на эталоне, мм;

lо - расстояние между рисками на полученной отливке из сплава, мм.

7.8 Качество поверхности заготовок оценивают визуально при освещенности не менее 300 лк.

7.9 Оценку токсичности (санитарно-химические и токсикологические исследования) сплавов производят по методикам, утвержденным Министерством здравоохранения Российской Федерации в установленном порядке.

7.10 Общие требования к отбору образцов для механических испытаний

7.10.1 Образцы для механических испытаний изготовляют, используя метод литья по выплавляемым восковым моделям.

7.10.2 Образцы должны быть чисто отделены от литников и прибылей, освобождены от кромок, швов и поверхностных примесей и затем подвергнуты пескоструйной очистке. Допускается дополнительная обработка поверхности (шлифовка). Все образцы с видимыми дефектами не применяются.

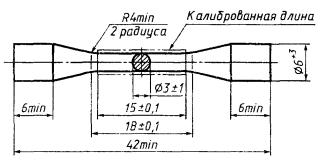

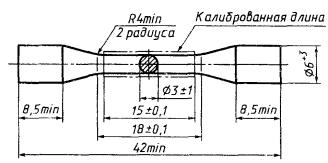

7.10.3 Типы образцов для механических испытаний представлены на рисунках 2 и 3.

Рисунок 2 - Образец с короткой головкой

Рисунок 3 - Образец с удлиненной головкой

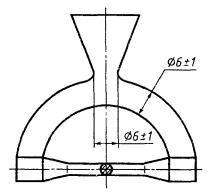

7.10.4 Предлагаемая литейная модель для изготовления образцов для механических испытаний представлена на рисунке 4.

Допускается использовать другие литниковые системы, обеспечивающие отсутствие литейных дефектов в рабочей зоне образцов (завороты, засоры, раковины и т.д.).

7.11 Испытание на растяжение проводят по ГОСТ 1497.

Значения предела текучести, соответствующего остаточной деформации, равной 0,2 %, и относительного удлинения, рассчитываемые как средние арифметические значения четырех, пяти или шести образцов, должны соответствовать требованиям таблицы 1. Если требованиям таблицы 1 соответствуют средние арифметические значения менее четырех образцов, приготавливают еще один комплект образцов и проводят повторные испытания. При повторных испытаниях при несоответствии значениям таблицы 1 средних арифметических значений менее четырех образцов сплав забраковывают.

7.12 Устойчивость заготовок из сплавов к климатическим воздействиям при транспортировании и хранении определяют путем выдержки упаковки с заготовками из сплавов в камере тепла и холода при температурах соответственно плюс 50 °С и минус 50 °С в течение 4 ч с последующей выдержкой в камере влажности в течение четырех суток в циклическом режиме по ГОСТ Р 50444. После испытаний целостность упаковки должна быть сохранена и на поверхности заготовок не должно быть следов коррозии.

7.13 Устойчивость заготовок из сплавов к механическим воздействиям определяют на стендах, имитирующих вибронагрузки и ударные нагрузки по режимам ГОСТ Р 50444 для изделий группы 2.

После испытаний целостность упаковки должна быть сохранена и на поверхности заготовок не должно быть грубых повреждений.

7.14 Надежность (сохраняемость) заготовок из сплавов определяют путем закладки образцов на хранение на срок не менее 5 лет с последующей проверкой механических и физических свойств в соответствии с [1].

Рисунок 4 - Образец с рекомендуемой литниковой системой

7.15 Проверку комплектности, маркировки и упаковки проводят внешним осмотром и сличением с документацией.

7.16 Приемочные испытания проводят по ГОСТ Р 15.013.

7.17 Рекомендуемая методика определения коррозионной стойкости заготовок из сплавов по типу и количеству ионов металла, выщелачиваемых (высвобождаемых) из сплава методом статического испытания погружением, представлена в приложении А.

8 Транспортирование и хранение

8.1 Заготовки из сплавов транспортируют всеми видами крытых транспортных средств в соответствии с ГОСТ 7566 и правилами перевозки грузов, действующими на соответствующем виде транспорта, и условиями погрузки и крепления грузов.

8.2 Заготовки из сплавов должны храниться в упаковке предприятия-изготовителя в условиях хранения 2С по ГОСТ 15150.

9 Гарантии изготовителя

9.1 Изготовитель гарантирует соответствие заготовок из сплавов требованиям настоящего стандарта при соблюдении условий хранения.

9.2 Гарантийный срок хранения - 5 лет с момента изготовления.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Метод статистического испытания погружением для определения коррозионной стойкости

Образцы (два комплекта по три образца от плавки) для испытаний приготовляют методом литья по выплавляемым восковым моделям размером 32´10´1,5 мм.

Образцы должны быть чисто отделены от литников и прибылей, освобождены от кромок, швов и поверхностных примесей, подвергнуты пескоструйной очистке, затем влажной шлифовке с использованием стандартной металлографической методики.

Снимают не менее 0,1 мм со всех сторон. Все остатки абразива должны быть очищены.

При наличии видимых дефектов на образцах последние подлежат замене.

А.2 Реактивы

Молочная кислота С3Н6О3 аналитической чистоты.

Хлористый натрий NaCl аналитической чистоты.

Этиловый спирт С2Н5ОН.

Вода.

А.3 Методика

Подготовляют поверхность испытуемых образцов по А.1 и измеряют площадь поверхности образцов с точностью до 0,1 см2. Очищают образцы от абразива, масла или жира. Промывают их в этиловом спирте и просушивают.

Делят образцы на два комплекта по три образца общей площадью поверхности каждого комплекта 20 см2. Приготовляют водный раствор, включающий: 0,1 моль/дм3 молочной кислоты и 0,1 моль/дм3 хлористого натрия.

Каждый комплект из трех образцов подвешивают в отдельном герметически закрытом сосуде (термостате) на 7 дней при температуре (37 ± 1) °С таким образом, чтобы образцы были полностью закрыты испытательным раствором, не соприкасались друг с другом и со стенками или дном термостата. Термостаты подбирают таким образом, чтобы избежать абсорбции микроэлементов на их поверхности, и объем раствора должен составлять примерно 1,3 см3 на квадратный сантиметр площади поверхности испытуемых образцов. Термостат герметично закрывают во избежание испарения.

Исследуют каждый испытательный раствор отдельно на наличие элементов, массовая доля которых в сплаве превышает 2 %, используя количественный аналитический метод соответствующей чувствительности: атомную абсорбционную спектрометрию (ААС) или оптическую эмиссионную спектрометрию (ОЭС).

Определяют общее содержание всех элементов, обнаруженных в каждом растворе, и записывают среднее значение обоих испытаний (мкг · см-2).

ПРИЛОЖЕНИЕ Б

(справочное)

Библиография

[1] РД 50-701-91 Методические указания. Изделия медицинской техники. Требования к надежности. Правила и методы контроля показателей надежности

Ключевые слова: сплав коррозионностойкий, кобальтовая основа, заготовка литая, заготовка кованая, заготовка горячекатаная, химический состав, механические свойства, твердость, качество поверхности, плотность, усадка, жидкотекучесть, ортопедическая стоматология, нетоксичность

СОДЕРЖАНИЕ

|

4 Классификация, основные параметры и размеры.. 2 8 Транспортирование и хранение. 7 Приложение А Метод статистического испытания погружением для определения коррозионной стойкости. 8 |