| Информационная система |  |

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ОСНОВАНИЙ

И ПОДЗЕМНЫХ СООРУЖЕНИЙ ИМ. Н. М. ГЕРСЕВАНОВА

(НИИОСП ИМ. Н. М. ГЕРСЕВАНОВА)

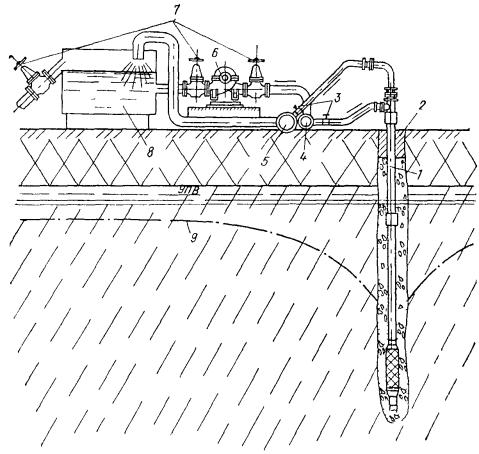

ГОССТРОЯ СССР

Пособие

по производству работ

при устройстве оснований и фундаментов

(к СНиП 3.02.01-83)

Часть 1

Утверждено

приказом НИИОСП им. Н. М. Герсеванова

Госстроя СССР

№ 22 от 20 февраля 1984 г.

![]()

МОСКВА СТРОЙИЗДАТ 1986

ПРЕДИСЛОВИЕ

Настоящее Пособие разработано к СНиП 3.02.01-83 «Основания и фундаменты». В Пособии приводятся дополнительные требования, соблюдение которых необходимо при составлении проектов производства работ, требования по производству и приемке работ, связанных с устройством оснований и фундаментов. Пособие разработано на основе выполненных за последние годы научных исследований в области фундаментостроения, отечественного и зарубежного опыта применения прогрессивной технологии строительного производства и новых средств механизации строительно-монтажных работ.

Пособие состоит из девяти разделов: общая часть, естественные основания, уплотнение грунтов, строительное водопонижение, закрепление грунтов, сооружения, устраиваемые способом «стена в грунте», свайные фундаменты, шпунтовые ограждения и анкеры, опускные колодцы и кессоны.

В каждом разделе приведены как традиционные способы производства работ, так и новые способы строительства оснований и фундаментов.

В разделе «Естественные основания» содержатся основные положения по возведению фундаментов мелкого заложения, главное внимание уделено сохранению природного состояния грунта от возможного замачивания, промерзания и т.д.

В раздел «Уплотнение грунтов» включен материал по новым методам уплотнения слабых и водонасыщенных песчаных грунтов виброустановкой ВУУП-6, а также уплотнения просадочных грунтов предварительным замачиванием с применением энергии глубинных взрывов.

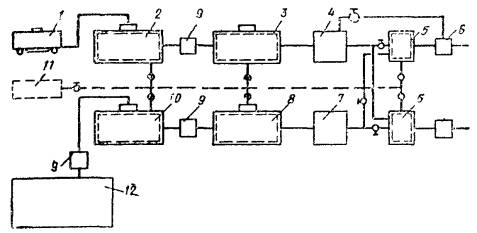

В разделе «Строительное водопонижение» даны рекомендации по предотвращению возможных вредных последствий в результате осуществления водопонизительных работ, основные параметры трубчатых и каркасно-стержневых фильтров заводского приготовления.

В разделе «Закрепление грунтов» внесены изменения и дополнения, новые разработки, отвечающие требованиям СНиП 3.02.01-83 и практике строительства.

В Пособии описан способ буросмесительного закрепления илов, получивший в последнее время широкое распространение, а также новые рецептурные варианты силикатизации и смолизации грунтов.

В разделе «Сооружения, устраиваемые способом «стена в грунте» приведены характеристики и марки вновь разработанных и выпускаемых землеройных механизмов, новые способы устройства противофильтрационных завес и уточнены противофильтрационные характеристики материалов заполнения.

В раздел «Свайные фундаменты, шпунтовые ограждения и анкеры» включен материал по вибрационному погружению и извлечению металлического шпунта, по применению вибрационной технологии изготовления набивных свай. Впервые в этот раздел Пособия включен подраздел «Инъекционные анкеры».

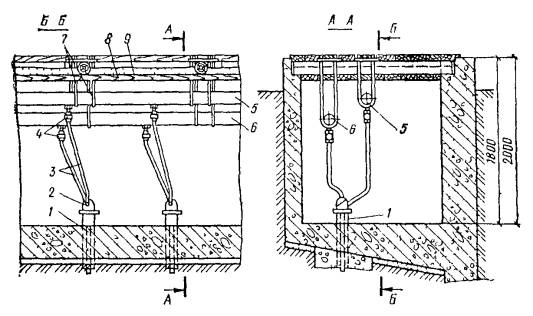

В разделе «Опускные колодцы и кессоны» приводится новый материал по опусканию колодцев способом задавливания. Впервые даны рекомендации по снижению сил трений при опускании колодцев с помощью различного рода обмазок и электроосмоса, по применению анкеров для удержания колодцев от всплытия.

Пособие разработано НИИОСП им. Н. М. Герсеванова (доктора техн. наук Смородинов М. И. - разд. 1, 7, 8, 9; Сорочан Е. А. - разд. 2; кандидаты техн. наук Галицкий В. Г. - разд. 3; Федоров Б. С. - разд. 7; Александровский Ю. В. - разд. 7, 9; Березницкий Ю. А. - разд. 9; Бахолдин Б. В. - разд. 8; Светинский Е. В. - разд. 8; Четыркин Н. С. - разд. 8; Таргулян Ю. О. - разд. 8; инженеры Арсеньев А. А. - разд. 1, 7, 9; Кацов К. П. - разд. 7; Мещанский А. Б. - разд. 4; Курденков Л. И., Мотузов Я. Я. - разд. 5; Бобровский Я. М. - разд. 8; Джантимиров X. А. - разд. 8; Остюков Б. С. - разд. 9; Наумкина И. Д. - разд. 8); ВНИИГС (д-р техн. наук Цейтлин М. Г. - разд. 7, 8; кандидаты техн. наук Зубков В. М. - разд. 3; Перлей Е. М. - разд. 7, 8, 9; Феоктистова Н. В. - разд. 7; Раюк В. Ф. - разд. 9; Никольская Г. Н. - разд. 7; Азбель Г. Г. - разд. 7; Верстов В. В. - разд. 8; Серебро А. Я. - разд. 9; Мишаков В. А. - разд. 8; инженеры Анисимов В. М. - разд. 3; Шик С. П. - разд. 9; Трофимов В. Е. - разд. 8; Финкельштейн С. Р., Гдалин С. В. - разд. 8; Придчин К. А. - разд. 8; Алмазов А. Н. - разд. 9), ГПИ «Фундаментпроект» (инженеры Моргулис М. Л. - разд. 4; Рабинович И. С. - разд. 4; Шароватов В. И. - разд. 5; Коньков Н. К. - разд. 7, 9; Ханин Р. Е. - разд. 8; Лешин Г. М. - разд. 8), ЦНИИС (кандидаты техн. наук Глотов А. М. - разд. 8; Тюленев Е. А. - разд. 8; Головачев А. С. - разд. 8; Школьников И. Е. - разд. 8), Гидроспецпроект (канд. техн. наук Хасин М. Ф. - разд. 7, инж. Катульский В. В. - разд. 5), НИИСП (канд. техн. наук Янкулин М. Г. - разд. 7); НИИОУС (канд. техн. наук Сорокин В. В. - разд. 7); ВНИИОМШС (канд. техн. наук Шпарбер А. А. - разд. 6); ЛИИЖТ (канд. техн. наук Перминов Н. А. - разд. 9); БТИСМ (канд. техн. наук Ивахнюк В. А. - разд. 9; инж. Кочерженко В. В. - разд. 9); НИИСК (канд. техн. наук Рыжов A. M. - разд. 3; инженеры Курдюцкий Ю. М. - разд. 3; Степура И. В. - разд. 5); Крымский НИИпроект (канд. техн. наук Кильвандер Э. Я. - разд. 5); Ростовский ПромстройНИИпроект (канд. техн. наук Голованов А. Н. - разд. 5; инж. Уснов Ю. А. - разд. 5).

Пособие разработано под общей редакцией д-ра техн. наук Смородинова М. И. и инж. Арсеньева А. А.

Раздел 1. ОБЩАЯ ЧАСТЬ

1.1. Требования настоящего Пособия должны соблюдаться при производстве и приемке работ по устройству оснований и фундаментов зданий и сооружений всех видов.

Работы, выполняемые при возведении мостов автодорог, гидротехнических, мелиоративных и других сооружений, должны производиться с учетом особенностей этих сооружений.

1.2. Земляные, каменные, бетонные и другие работы должны выполняться с учетом требований соответствующих СНиП или других документов, утвержденных Госстроем СССР или с ним согласованных.

1.3. Очередность и способы производства работ по устройству оснований и фундаментов должны быть взаимно увязаны с работами по прокладке подземных инженерных коммуникаций, строительству подъездных дорог на стройплощадках и другими работами нулевого цикла.

1.4. Работы по устройству оснований и фундаментов без проектов производства работ запрещаются. Проект производства работ разрабатывается на основе общего проекта и проектной документации по организации строительства.

1.5. При устройстве подземной части сооружения необходимость водопонижения, уплотнения и закрепления грунта, устройства шпунтовых ограждений, замораживания грунта, возведения фундаментов методом «стена в стене» и проведения других работ устанавливается проектом сооружения, а организация работ - проектом организации строительства.

Необходимость выполнения перечисленных работ может быть установлена и в процессе разработки проекта производства работ по устройству оснований и фундаментов или при вскрытии котлованов и при устройстве оснований и фундаментов. В этих случаях решение об их выполнении принимается проектной и строительной организацией совместно с заказчиком.

1.6. При производстве работ должны соблюдаться правила Госгортехнадзора, технической инспекции и т.д., правила производства работ при прокладке и переустройстве подземных сооружений, благоустройстве городских территорий и устройстве дорожных покрытий, а также положения об охране подземных и надземных инженерных сооружений.

1.7. Строительно-монтажные, погрузочно-разгрузочные и специальные работы должны выполняться с соблюдением правил техники безопасности, пожарной безопасности, производственной санитарии и правил, оговоренных в разделах данного руководства.

1.8. Законченные при устройстве оснований и фундаментов отдельные ответственные конструкции должны приниматься техническим надзором заказчика с составлением актов промежуточной приемки этих конструкций.

1.9. При возведении фундаментов на грунтах с особыми свойствами (просадочные, насыпные, вечномерзлые и др.), а также под особо ответственные сооружения в период строительства должны быть организованы наблюдения за перемещениями фундаментов и деформациями сооружения. Объекты и методика наблюдений устанавливаются в проекте с учетом затрат, необходимых для устройства реперов и марок и осуществления наблюдений.

После окончания строительства наблюдения должны быть продолжены эксплуатирующей организацией.

1.10. При обнаружении несоответствия фактических инженерно-геологических и гидрогеологических условий, принятых в проекте, допускается корректировка проекта производства работ.

На основании уточненных в процессе осуществления строительства объемов работ составляется объектная (локальная) исполнительная смета. Если стоимость фактических объемов указанных работ превышает исчисленную стоимость в сметном расчете, то увеличение сметной стоимости этих работ производится заказчиком в пределах общей сметной стоимости строительства предприятия, сооружения по сводному сметному расчету за счет средств на непредвиденные работы и затраты или за счет уточнения на основании рабочих чертежей сметной стоимости строительства других объектов, входящих в состав предприятия, сооружения.

Раздел 2. ЕСТЕСТВЕННЫЕ ОСНОВАНИЯ

2.1. Перерыв между окончанием разработки котлована и устройством фундамента, как правило, не допускается. При вынужденных перерывах должны быть приняты меры к сохранению природных свойств грунта.

2.2. Сохранение природной структуры грунтов в основании включает:

защиту котлована от попадания поверхностных вод;

ограждение котлована и грунтов основания водонепроницаемой стенкой (шпунтовой, ледогрунтовой и т.п.) с погружением ее на 1 м в слой относительно водоупорного грунта (глина, суглинок);

снятие гидростатического давления путем глубинного водоотлива из подстилающих слоев, содержащих воды;

исключение притока воды в котлован через дно путем временного понижения уровня подземных вод с помощью иглофильтровых установок, водослива из скважин-фильтров при песчаных грунтах или электроосмоса при супесях и глинах и суглинках;

исключение динамических воздействий во время откопки котлованов землеройными машинами с помощью защитного слоя грунта недобора;

защиту грунта основания от промерзания или сохранение мерзлого состояния грунтов на все время эксплуатации сооружения.

2.3. Размеры котлована в плане должны назначаться по проектным габаритам фундамента с учетом конструкции его ограждения и крепления, конструкции опалубки и способов водоотлива и сооружения фундамента.

2.4. В рабочих чертежах котлована должны быть данные о расположении в пределах котлована надземных, подземных сооружений и коммуникаций, указаны горизонты подземных, меженных и высоких вод, а также рабочий горизонт воды.

2.5. До начала разработки котлована должны быть выполнены следующие работы:

разбивка котлована;

планировка территории и устройства для отвода поверхностных и подземных вод;

перенос при необходимости надземных и подземных коммуникаций или сооружений;

ограждение котлована (в необходимых случаях).

2.6. Перенос (переустройство) действующих подземных коммуникаций и разработка грунта в местах их расположения допускаются лишь при наличии письменного разрешения организации, ответственной за эксплуатацию коммуникаций.

2.7. В процессе устройства котлованов и фундаментов должен быть установлен постоянный надзор за состоянием грунта, ограждений и креплений котлована, за фильтрацией воды и соблюдением правил техники безопасности.

2.8. Возведение фундаментов на основаниях из насыпных грунтов допускается в случаях, предусмотренных проектом, после подготовки основания с учетом состава и состояния грунтов и в соответствии с принятым решением по способу их отсыпки и уплотнения.

Использование в качестве оснований насыпей из шлака и других негрунтовых материалов допускается при наличии специальных указаний, разработанных в проекте и предусматривающих порядок производства, технологию и контроль качества работ.

2.9. Устройство котлованов и поперечных прорезей, устраиваемых в насыпи и конусах устоев, а также котлованов, располагаемых вблизи существующих насыпей, опор мостов и других надземных и подземных сооружений и коммуникаций, находящихся в пределах призмы обрушения, выполняется по рабочим чертежам, согласованным с заинтересованными организациями.

В рабочих чертежах должны быть детально разработаны конструкция ограждения и крепления стенок котлована или прорези, конструкция перекрытия прорези, способы разработки и осушения (водоотлива) котлована, обеспечивающие сохранность существующих конструкций и сооружений, безопасность движения транспорта и производства работ.

2.10. При разработке котлованов непосредственно около фундаментов существующих зданий и сооружений, а также действующих подземных коммуникаций необходимо принять меры против возможных деформаций и нарушений устойчивости откосов котлованов и существующих сооружений и коммуникаций.

Мероприятия, обеспечивающие сохранность существующих зданий, сооружений и коммуникаций, должны быть разработаны в проекте и согласованы с организациями, которые их эксплуатируют.

2.11. Защиту котлована от поступления подземных вод по мере углубления котлована следует осуществлять методами, изложенными в разд. 4 настоящего Пособия. При этом мероприятия по отводу воды должны опережать земляные работы.

2.12. Котлованы следует разрабатывать, как правило, участками, не превышающими 1000 м2 в летних условиях и 300 м2 - в зимних.

2.13. Грунт из котлована может складироваться на бровке с обеспечением устойчивости стен котлована.

2.14. Крепления котлованов должны быть, как правило, инвентарными (за исключением случаев крепления небольших котлованов, траншей и приямков сложной конфигурации, разрабатываемых вручную) и выполняться таким образом, чтобы они не препятствовали производству последующих работ по устройству фундаментов. Последовательность разборки креплений должна обеспечить устойчивость стенок котлованов до окончания работ по устройству фундаментов.

2.15. При разработке котлована в водонасыщенных грунтах следует предусматривать меры, исключающие их наплыв в котлован.

2.16. В случае если основание сложено водонасыщенными мелкими и пылеватыми песками или глинистыми грунтами текучепластичной и текучей консистенции должны быть приняты меры по защите их от возможных нарушений при движении землеройных и транспортных машин.

2.17. Величина недобора грунта устанавливается проектом и уточняется в процессе работы. Изменение величины недобора грунта должно быть согласовано с проектной организацией.

2.18. Случайные переборы грунта в котловане должны быть восполнены местным или песчаным грунтом с тщательным уплотнением. Заполнение перебора глубиной не более 50 см глинистым грунтом разрешается при его консистенции менее 0,5. Вид грунта заполнения и степень уплотнения необходимо согласовать с проектной организацией.

2.19. Основания, нарушенные при производстве работ в результате промерзания, затопления, перебора грунта и т.д., должны быть восстановлены способом, согласованным с проектной организацией.

2.20. Разработка грунта в котлованах или траншеях при переменной глубине заложения фундаментов должна вестись уступами. Отношение высоты уступа к его длине устанавливается проектом, но должно быть не менее 1:2 - при связных грунтах, 1:3 - при несвязных грунтах.

В случае отрыва котлована при переменной глубине заложения фундаментов грунт должен разрабатываться способами, обеспечивающими сохранение структуры грунта в уступах основания.

2.21. Грунты в основании, не соответствующие в природном залегании требуемой проектом плотности и водонепроницаемости, следует доуплотнять с помощью уплотняющих средств (катков, тяжелых трамбовок и др.).

Степень уплотнения, выражаемая плотностью сухого грунта, должна быть задана в проекте и должна обеспечивать повышение прочностных свойств грунта, уменьшение его деформативности и водопроницаемости.

Методы устройства насыпей, подушек, обратных засыпок, а также уплотнения грунта устанавливаются проектом и уточняются проектом производства работ в зависимости от назначения и требуемой степени уплотнения, вида и состояния грунтов, объема работ, имеющихся средств механизации, сроков производства работ и др.

2.22. Засыпка пазух грунтом и его уплотнение должны выполняться с обеспечением сохранности гидроизоляции фундаментов и стен подвалов, а также расположенных рядом подземных коммуникаций (кабелей, трубопроводов и др.).

2.23. Работы по засыпке пазух следует производить сразу после устройства перекрытий над подвалами; не допускается оставлять открытыми пазухи длительное время.

Засыпку пазух рекомендуется доводить до отметок, гарантирующих надежный отвод поверхностных вод. В зимних условиях грунт для засыпки пазух должен быть талым.

2.24. Устройство фундаментов надлежит производить немедленно после приемки основания комиссией и подписания акта, разрешающего приступить к устройству фундамента.

Не допускаются перерывы более двух суток между окончанием разработки котлованов и устройством фундамента. При более длительных перерывах должны быть приняты меры против обводнения котлованов поверхностными водами, промораживания талых пучинистых грунтов, а также изменения температурного режима основания из вечномерзлых грунтов, если проектом предусмотрено сохранение их в мерзлом состоянии.

2.25. Во время возведения фундамента поступающую в котлован воду надлежит откачивать во избежание затопления свежего слоя бетона или раствора до приобретения ими не менее 30 % проектной прочности. Для предупреждения вымывания раствора из бетонной смеси должны быть устроены водосборные колодцы и водоотводные лотки. Водоотлив из котлованов следует выполнять с учетом требований разд. 4 настоящего Пособия.

В случаях устройства дренажей необходимо соблюдать требования к составу, размерам и свойствам дренирующих материалов, а также к соблюдению заданных уклонов дренажей.

2.26. При особо сильном притоке воды, удаление которой может вызвать вымывание раствора и наплыв грунта в котлован, необходимо устраивать тампонажную подушку из бетона, укладываемого подводным способом. Толщину подушки назначают по проекту производства работ, но не менее 1 м при напоре воды до 3 м.

2.27. Монтаж сборных фундаментов должен выполняться кранами, расположенными за пределами подготовленных участков основания.

Поверхность основания, сложенного глинистыми грунтами, должна быть выровнена подсыпкой из горизонтально спланированного песка (кроме пылеватого) слоем 5-10 см. Поверхность песчаного основания планируется с использованием того же песка.

2.28. При возведении монолитных фундаментов, как правило, устраивают подготовку из уплотненного слоя щебня или тощего бетона, обеспечивающую надежную установку арматуры и не допускающую утечки раствора из бетонной смеси бетонируемого фундамента.

2.29. Если основание сложено глинистыми грунтами консистенции выше 0,5 или водонасыщенными песками, уплотнение следует выполнять легкими катками или трамбовками.

2.30. При переменной глубине заложения фундамента возведение его должно вестись начиная с нижних отметок основания. Вышерасположенные участки или блоки фундамента надлежит укладывать на основание с предварительным уплотнением засыпки пазух нижележащих участков или блоков.

2.31. Если грунты основания должны быть сохранены в вечномерзлом состоянии (принцип I), то разработку котлованов и устройство фундаментов следует выполнять, как правило, при устойчивой среднесуточной температуре воздуха ниже 0 °С. В случае разработки котлованов при температуре выше 0 °С необходимо принять меры по защите основания от оттаивания. Производить обогрев возводимых фундаментов способами, которые могут вызвать оттаивание грунта основания, запрещается.

Если грунты основания используются в оттаявшем состоянии (принцип II), то разработка котлована может производиться в любое время года. При этом не должно допускаться промерзание пучинистых грунтов.

2.32. Мероприятия по соблюдению требуемого температурного режима грунтов указываются в проекте оснований и фундаментов и должны выполняться с начала строительных работ. Если таких указаний нет или необходимо изменить календарный график работ, то данные мероприятия следует согласовать с проектной организацией.

При длительной задержке в строительстве или его консервации необходимо обеспечить в соответствии с проектом: при принципе I - воздействие охладительной системы (вентилируемого подполья и т.д.), создающей и поддерживающей проектный температурный режим грунтов основания; при принципе II - тепловое воздействие здания или сооружения.

2.33. После проведения предпостроечных работ по замораживанию или охлаждению основания (при принципе I) или по оттаиванию основания (при принципе II) разрешение на производство работ по возведению фундаментов может быть выдано только при предъявлении материалов контрольных наблюдений* и проверки соответствия выполненных работ требованиям проекта по обеспечению температурного состояния грунтов в основании, по осадке основания при предпостроечном оттаивании грунтов и т.п.

* Программа контрольных наблюдений составляется проектной организацией.

2.34. До начала работ по устройству фундаментов подготовленное основание должно быть принято по акту комиссией с участием заказчика и подрядчика, а при необходимости - представителя проектной организации, в том числе геолога.

Комиссия должна установить соответствие расположения, размеров, отметок дна котлована, фактического напластования и свойств грунтов указанным в проекте, а также возможность заложения фундаментов на проектной или измененной отметке.

Проверка отсутствия нарушений природных свойств грунтов основания или количества их уплотнения в соответствии с проектными должна при необходимости сопровождаться отбором образцов для лабораторных испытаний, зондированием, пенетрацией и др.

2.35. В случае если комиссией установлены значительное расхождение между фактическими и проектными характеристиками грунта основания и необходимость пересмотра проекта, решение о проведении дальнейших работ должно приниматься при обязательном участии представителя проектной организации и заказчика.

2.36. При возведении фундаментов необходимо контролировать глубину их заложения, размеры и расположение в плане, устройство отверстий и ниш, выполнение гидроизоляции и качество примененных материалов и конструкций. На устройство (подготовку) основания и гидроизоляции фундаментов предусмотрено обязательно составление актов освидетельствования скрытых работ.

2.37. Контроль качества и приемка работ должны осуществляться систематически техническим персоналом строительной организации и выполняться представителями авторского надзора и заказчика с привлечением представителя строящей организации, а также геолога для проверки и приемки оснований.

2.38. Результаты контроля следует фиксировать записью в журнале производства работ, актом промежуточной проверки или актом приемки скрытых работ, в том числе актом приемки отдельного подготовленного участка основания.

2.39. Контроль должен включать проверку выполнения требований проекта оснований и фундаментов, проекта производства работ, а также указаний соответствующих глав СНиП.

При проверке следует обратить внимание на:

соблюдение необходимых недоборов грунта, недопущение переборов и нарушения структуры грунта основания;

недопущение нарушения структуры грунта при срезке недоборов, подготовке оснований и укладке блоков фундаментов,

предохранение грунтов оснований от подтапливания подземными и поверхностными водами с размягчением и размывом верхних слоев основания;

соответствие характеристик вскрытых грунтов основания предусмотренным в проекте;

достижение достаточного и однородного уплотнения песчаных подушек, а также обратных засыпок и подготовок под полы,

достаточность примененных мер по защите грунтов основания от промерзания;

соответствие фактической глубины заложения и размеров фундаментов, а также их конструкции и качества примененных материалов предусмотренным в проектах.

2.40. Отсутствие нарушений природных свойств грунтов основания и соответствие этих свойств предусмотренным в проекте допускается проверять визуально. В сомнительных случаях следует применять пенетрацию, зондирование, отбор образцов грунта для испытаний и др.

При больших отклонениях от проектных данных должно быть выполнено, кроме того, испытание грунтов пробными нагрузками и принято решение о необходимости разработки поправок либо к проекту оснований и фундаментов, либо к проекту производства работ.

2.41. Проверку однородности и достаточности выполненного уплотнения грунтов в естественном залегании или грунтовых подушек следует осуществлять полевыми методами (зондированием, радиоизотопными методами и пр.) и выборочным определением плотности сухого грунта по отобранным образцам из каждого уплотненного слоя грунта.

2.42. В актах приемки оснований, составляемых по мере подготовки последних, необходимо:

привести оценку соответствия грунтов основания предусмотренным в проекте;

указать поправки, внесенные в проект оснований и фундаментов, а также в проект производства работ после промежуточных проверок оснований;

дать рекомендации по дальнейшим работам.

2.43. К актам приемки оснований прилагаются следующие документы:

материалы испытаний грунтов, выполненных как в процессе текущего контроля производства работ, так и при приемке основания;

акты промежуточных проверок и приемок скрытых работ;

журналы производства работ;

рабочие чертежи по фактически выполненным работам.

Раздел 3. УПЛОТНЕНИЕ ГРУНТОВ

ОБЩИЕ ПОЛОЖЕНИЯ

3.1. Для уплотнения слабых глинистых, рыхлых песчаных и просадочных грунтов необходимо применять следующие способы:

в пределах деформируемой зоны основания или ее части - поверхностное уплотнение тяжелыми трамбовками, устройство грунтовых подушек и вытрамбовывание котлованов заданной формы и глубины;

в пределах всей толщи рыхлых, песчаных, водонасыщенных или просадочных грунтов основания - глубинное уплотнение виброустановкой, глубинное уплотнение грунтовыми сваями, предварительное замачивание и замачивание с глубинными взрывами.

Выбор одного или сочетание нескольких способов уплотнения определяется проектом. Уширение уплотненной зоны по периметру здания или сооружения за наружные грани фундаментов принимается не менее 3 м.

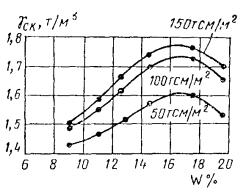

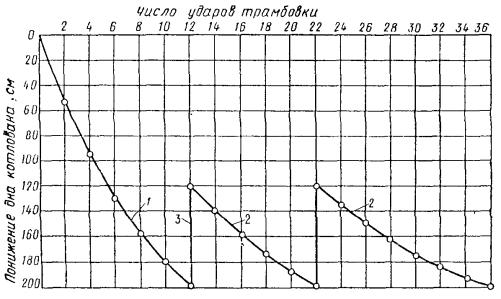

3.2. Поверхностное уплотнение тяжелыми трамбовками производится свободным сбрасыванием трамбовки массой 5-15 т с высоты 4-8 м. Трамбование производят по всей площади сооружения или в отдельных котлованах, где расположены фундаменты.

3.3. Трамбованием создается уплотненный слой грунта толщиной 2,5-8 м в зависимости от веса трамбовки, площади ее рабочей поверхности, высоты сбрасывания, числа ударов, вида грунта, его плотности и влажности.

Поверхностное уплотнение применяется в целях:

увеличения плотности грунта;

обеспечения равномерной осадки зданий и промышленных сооружений, возводимых на слабых глинистых, рыхлых песчаных, а также просадочных грунтах;

уменьшения водопроницаемости глинистых грунтов в основании сооружения (бассейнов, отстойников, резервуаров для воды и т.п.).

3.4. Поверхностное трамбование чаще всего применяется для уплотнения слабых глинистых, рыхлых песчаных грунтов, а также на площадках с I типом грунтовых условий по просадочности.

При этом для сравнительно небольших по ширине фундаментов (до 1,5-2 м) оно оказывается, как правило, достаточным для полной ликвидации просадочных свойств грунтов в пределах всей деформируемой зоны от нагрузки фундаментов. При большой глубине деформируемой зоны, значительно превышающей глубину уплотнения, а также при необходимости полного устранения возможности просадки грунтов основания фундаментов поверхностное уплотнение осуществляется в комбинации с устройством грунтовой подушки необходимой толщины.

На площадках с II типом грунтовых условий по просадочности поверхностное уплотнение полностью или частично устраняет просадку грунта только от нагрузки фундаментов и применяется в сочетании с водозащитными и конструктивными мероприятиями. При необходимости устранения просадочных свойств грунтов на всю толщину поверхностное уплотнение применяется для доуплотнения верхнего, разрыхленного (буферного) слоя грунта после предварительного замачивания, уплотнение грунтовыми сваями, предварительного замачивания с использованием глубинных взрывов ВВ.

3.5. Поверхностное уплотнение применяется в глинистых грунтах со степенью влажности G ≤ 0,75 и производится при их оптимальной влажности. Оптимальная влажность W0 определяется по формуле

W0 = Wp - (0,01 - 0,03), (1)

где Wp - влажность на границе раскатывания.

3.6. В настоящем пособии приняты следующие термины:

уплотненный слой - слой, в пределах которого происходит увеличение плотности грунта по сравнению с плотностью его в природном сложении;

толщина достаточно уплотненного слоя, в котором плотность сухого грунта ρd ≥ 1,65 т/м3;

граница достаточно уплотненного слоя, где плотность сухого грунта соответствует требованиям проекта или ρd ≥ l,6 т/м3;

отказ - предельная величина понижения поверхности уплотняемого грунта от одного удара трамбовки в конце процесса трамбования;

уплотнение до отказа - уплотнение грунта таким числом ударов, при котором практически отсутствует понижение поверхности, т.е. наблюдается отказ.

3.7. Грунтовая подушка - слой уплотненного грунта - устраивается путем послойной отсыпки глинистых, песчаных и других грунтов в пределах деформируемой зоны основания с последующим их уплотнением укаткой или трамбованием.

Отсыпке грунтов предшествует отрыв котлована глубиной, превышающей отметку заложения фундаментов на принятую в проекте толщину грунтовой подушки. Дно котлована планируется под одну отметку или отдельными террасами. Верхний слой дна котлована уплотняется до проектной плотности, после чего производится послойная отсыпка грунта в подушку. Для отсыпки подушек используются как местные, так и привозные глинистые, песчаные, песчано-гравелистые грунты оптимальной влажности. Толщина слоев назначается в зависимости от используемого оборудования.

После уплотнения каждого слоя проверяется качество выполненных работ и при обеспечении проектной плотности производятся отсыпка и уплотнение следующего слоя.

Грунтовые подушки целесообразно устраивать толщиной 1,5-5 м.

3.8. Устройство грунтовых подушек обеспечивает создание в основании фундаментов слоя уплотненного грунта с малой сжимаемостью и низкой фильтрационной способностью. В просадочных грунтах подушки устраняют просадку только в пределах деформируемой зоны.

3.9. Грунтовые подушки устраивают в котлованах по всей площади сооружения или под отдельными фундаментами и применяют, когда невозможно осуществить поверхностное уплотнение грунтов трамбованием.

3.10. При устройстве грунтовых подушек в пределах всей толщи деформируемой зоны от нагрузки фундаментов на площадках с I типом грунтовых условий по просадочности здания и сооружения возводятся как на обычных непросадочных грунтах без применения дополнительных мероприятий.

На площадках со II типом грунтовых условий по просадочности устройство грунтовой подушки устраняет просадку грунта только от нагрузки фундаментов в пределах толщины подушки. Для исключения просадки грунта от собственного веса при аварийном замачивании необходимо дополнительно применять водозащитные и конструктивные мероприятия, уплотнение предварительным замачиванием или замачиванием с использованием глубинных взрывов.

3.11. Метод возведения фундаментов в вытрамбованных котлованах состоит в том, что котлованы под отдельные фундаменты не отрываются, а вытрамбовываются на необходимую глубину (0,6-3 м) с одновременным уплотнением грунтов вокруг и под дном котлована.

Вытрамбовывание котлованов производится падающей с высоты 4-8 м по направляющей штанге трамбовкой, имеющей форму будущего фундамента и массу 1,5-7 т.

После вытрамбовывания в котлован заливается враспор монолитный бетон (без опалубки) или устанавливается сборный фундамент, имеющий близкие к котловану форму и размеры.

3.12. Фундаменты в вытрамбованных котлованах применяются в зависимости от следующих грунтовых условий: на просадочных лессовых грунтах I типа, покровных глинистых, насыпных глинистых грунтах с числом пластичности Jp ≥ 0,03; при плотности сухого грунта γск ≤ 1,6 т/м3. При степени влажности G ≤ 0,75 для фундаментов неглубокого заложения и G ≤ 0,65 - для удлиненных фундаментов.

Примечание. В отдельных случаях возможно применение указанных фундаментов: в супесях с числом пластичности Jp ≥ 0,03, а также в мелких и пылеватых песках; в глинистых грунтах с плотностью сухого грунта ρs = 1,65 т/м3; в грунтах со степенью влажности G ≥ 0,75. Однако в этих условиях возможность сохранения формы котлованов и достаточная несущая способность фундаментов определяются опытными работами и испытаниями, выполняемыми в соответствии с требованиями пп. 3.121-3.306; на просадочных грунтах II типа применение таких фундаментов допускается, если суммарная величина просадки грунта от собственного веса и осадки фундаментов от его нагрузки не превышает предельно допустимых величин для проектируемых зданий и сооружений.

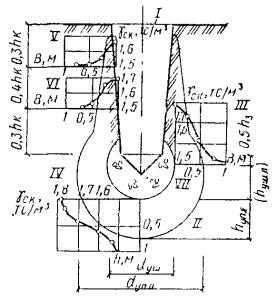

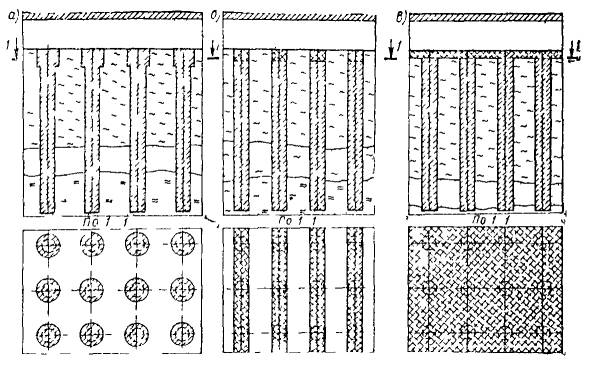

3.13. В результате вытрамбовывания вокруг котлована образуется уплотненная зона (рис. 1), в пределах которой происходит повышение плотности сухого грунта, модуля деформации, прочностных характеристик с и φ, а также полностью устраняются просадочные свойства грунта.

3.14. Фундаменты в вытрамбованных котлованах подразделяются:

по глубине заложения:

на фундаменты мелкого заложения, у которых отношение высоты hs к ширине среднего сечения bm ≤ 1,5 (см. рис. 1, а);

на фундаменты удлиненные, у которых dp / bm > 1,5 (см. рис. 1, б);

по способу устройства:

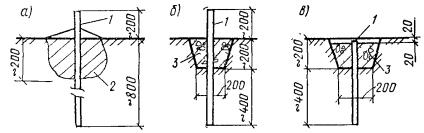

на обычные (без уширения основания) с плоской или клиновидной подошвой (см. рис. 1, а);

с уширением основания путем втрамбовывания в дно котлована отдельными порциями жесткого материала (щебня, гравия, жесткой бетонной супеси и т.п.) с последующим заполнением верхней части котлована монолитным бетоном (см. рис. 1, б).

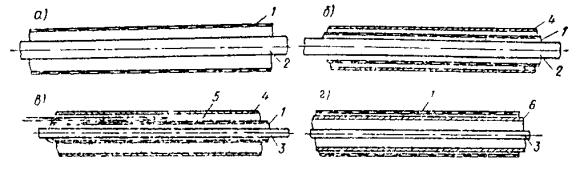

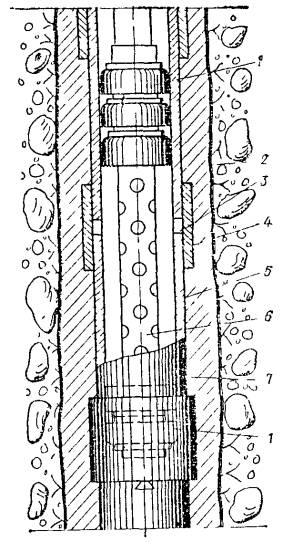

Рис. 1. Фундаменты в вытрамбованных котлованах

а - обычные; б - с уширенным основанием; 1 - фундамент; 2 - втрамбованный жесткий материал; 3 - уплотненная зона

3.15. Фундаменты в вытрамбованных котлованах исходя из конструктивных особенностей зданий и сооружений целесообразно применять:

столбчатые для каркасных промышленных, гражданских и сельскохозяйственных зданий при вертикальной нагрузке на них до 2000 кН;

ленточные прерывистые и столбчатые для бескаркасных жилых и промышленных зданий при нагрузке до 300 кН;

с уширенным основанием при нагрузках на столбчатые фундаменты свыше 500-800 кН.

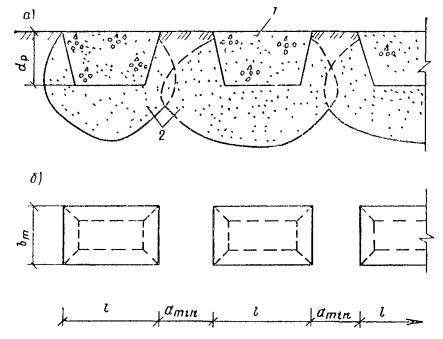

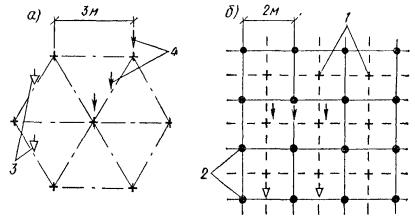

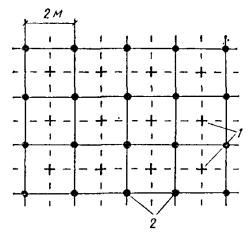

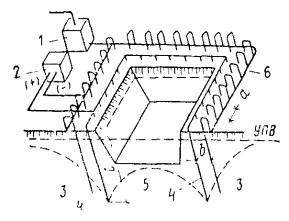

Рис. 2. Ленточные прерывистые фундаменты в вытрамбованных котлованах

а - разрез по ленточным прерывистым фундаментам; б - вид в плане; 1 - ленточный прерывистый фундамент; 2 - уплотненная зона

3.16. По взаимному расположению и характеру взаимодействия с грунтом основания фундаменты в вытрамбованных котлованах подразделяются на следующие виды:

отдельно стоящие (столбчатые), для которых не сказывается взаимное влияние одного на другой как при вытрамбовывании котлованов, так и при передаче нагрузки на грунт;

ленточные прерывистые фундаменты (рис. 2), устраиваемые в близко расположенных один от другого котлована с учетом взаимного влияния соседних фундаментов.

3.17. Вытрамбовывание котлованов трамбовками массой 3-6 т допускается выполнять при расположении фундаментов на расстоянии не менее 10 м от существующих зданий и сооружений, находящихся в удовлетворительном состоянии и не имеющих трещин; 15 м от зданий и сооружений, имеющих трещины в стенах, а также от инженерных коммуникаций, выполненных из чугунных, керамических, асбестовых и железобетонных труб.

При массе трамбовок менее 3 т указанные расстояния могут быть уменьшены в 1,5 раза.

3.18. Глубинное уплотнение грунтовыми сваями просадочных и насыпных грунтов, обратных засыпок котлованов осуществляется за счет вытеснения грунта в стороны при пробивке скважин или расширении скважин-шпуров энергией взрыва. Полученные скважины засыпают местным глинистым грунтом с послойным уплотнением.

Глубинное уплотнение обеспечивает создание уплотненного слоя толщиной 5-25 м.

3.19. Глубинное уплотнение применяется в целях устранения просадочных свойств грунтов со степенью влажности G ≤ 0,75 и доведения плотности сухого грунта до величины ρd ≥ 1,65 т/м3 при одновременном сокращении возможной величины осадки сооружений; получения противофильтрационных завес вокруг отдельных сооружений или фундаментов из уплотненного грунта с плотностью грунта ρd ≥ 1,75 т/м3 и значения коэффициента фильтрации Кф ≤ 5 · 10-7, см/с.

Для достижения установленной проектом плотности расстояния между осями (грунтовых свай) l (l = md) для различных значений ρs; п и ε в долях среднего диаметра сечения скважин (грунтовых свай) можно принимать по табл. 1.

Таблица 1

|

Коэффициент пористости грунта природного сложения |

Площадь F, м2 и расстояние между грунтовыми сваями l, м, при плотности ρd, т/м3 |

||||

|

1,65 |

1,7 |

||||

|

F |

l |

F |

l |

||

|

55 |

1,224 |

0,264 |

1,8 |

0,298 |

1,75 |

|

52 |

1,084 |

0,224 |

2 |

0,286 |

1,75 |

|

50 |

1 |

0,182 |

2,25 |

0,206 |

2,1 |

|

48 |

0,92 |

0,149 |

2,5 |

0,175 |

2,25 |

|

46 |

0,85 |

0,145 |

2,75 |

0,142 |

2,5 |

|

44 |

0,785 |

0,084 |

3,25 |

0,11 |

3 |

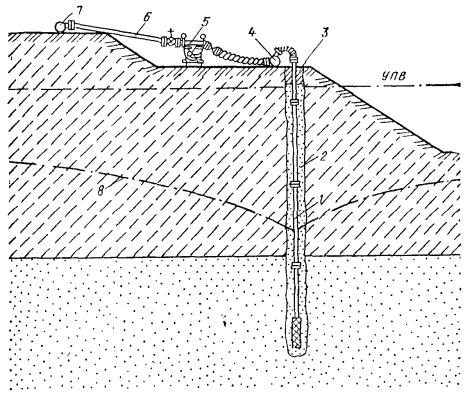

3.20. Уплотнение оснований зданий и сооружений предварительным замачиванием, а также замачиванием и глубинными взрывами применяется с целью повышения прочности и несущей способности, устранения просадочных свойств грунтов, снижения их деформативности и коэффициента фильтрации.

3.21. Уплотнение просадочных грунтов предварительным замачиванием, а также замачиванием и глубинными взрывами основывается на способности их самоуплотнения при замачивании под действием собственного веса на площадках со II типом грунтовых условий. Глубинными взрывами вызывается дополнительная просадка замоченного лессовидного грунта с полным нарушением его первоначальной структуры.

3.22. Для устранения просадочных свойств всей толщи, начиная с отметки заложения фундаментов, методы глубинного уплотнения грунтовыми сваями, предварительным замачиванием, а также замачиванием и глубинными взрывами применяют с доуплотнением верхнего разрыхленного (буферного) слоя грунта тяжелыми трамбовками, устройством грунтовых подушек и т.п.

3.23. Уплотнение грунтов предварительным замачиванием грунта, а также замачиванием и глубинными взрывами наиболее целесообразно применять в тех случаях, когда просадочные грунты представлены лёссовидными суглинками и супесями, пылеватыми песками с относительно высоким коэффициентом фильтрации (не менее 0,2 м/сут) и с низким значением плотности сухого грунта ρs ≤ 1,45 т/м3 и нет ограничений по условиям существующей застройки.

3.24. Чтобы устранить влияние замачивания и глубинных взрывов на расположенные вблизи здания и сооружения, возведенные без ликвидации просадочных свойств или без полной их прорезки глубокими фундаментами, расстояние от замачиваемой площади до существующих зданий и сооружений должно составлять не менее трехкратной величины толщины просадочного грунта, а при использовании взрывов и расчетной сейсмобезопасной зоны.

Примечания: 1. Если существующие здания или сооружения возведены с устранением просадочных свойств грунтов на всю толщу или с полной их прорезкой фундаментами, расстояния уменьшаются вдвое.

2. Если здания и сооружения расположены на расстояниях меньше вышеуказанных, уплотнение выполняется после устройства противофильтрационных завес.

3.25. Применение способов уплотнения грунтов предварительным замачиванием и замачиванием с использованием глубинных взрывов на оползневых склонах не допускается.

3.26. Взрывные работы производятся специализированными организациями «Союзвзрывпрома» и другими при строгом соблюдении техники безопасности и действующих Единых правил безопасности при взрывных работах.

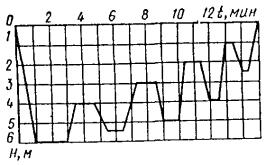

3.27. В процессе проведения предварительного замачивания грунта и замачивания с глубинными взрывами систематически наблюдают за просадкой грунта по поверхностным и глубинным маркам путем их нивелирования относительно неподвижного репера или системы временных реперов, расположенных вне зоны развития просадки на расстоянии не менее двойной толщины слоя просадочного грунта.

3.28. Глубинное уплотнение водонасыщенных песчаных оснований применяется для повышения их несущей способности и осуществляется виброустановкой ВУУП-6.

ТРЕБОВАНИЯ К МАТЕРИАЛАМ

3.29. Для устройства грунтовых подушек, обратных засыпок котлованов, траншей, планировочных насыпей и подсыпок при строительстве следует использовать местные глинистые и песчаные грунты, а также отвалы отходов различных производств, располагающихся в районе строительства.

Использование привозных грунтов допускается только при соответствующем технико-экономическом обосновании в связи с необходимостью получения повышенных характеристик уплотненных грунтов в случаях, когда местные грунты не могут быть использованы вследствие заторфованности, наличия строительного мусора или органики, высокой природной влажности, превышающей влажность на границе раскатывания.

3.30. Песчаные грунты и аналогичные им отходы производств для устройства грунтовых подушек, обратных засыпок котлованов, траншей, планировочных насыпей и подсыпок допускается использовать только при строительстве на слабых глинистых, водонасыщенных песчаных и просадочных грунтах с I типом грунтовых условий при применении мероприятий по устранению просадочных свойств грунтов или их прорезке свайными фундаментами.

На просадочных грунтах со II типом грунтовых условий в связи с необходимостью выполнения водозащитных мероприятий и создания маловодопроницаемых экранов применение песчаных и других дренирующих зернистых материалов не допускается.

3.31. Грунты, используемые для уплотнения, не должны содержать мусор, чернозем, отходы строительного производства, органические включения весом более 0,05, комья мерзлого грунта.

При устройстве грунтовых подушек, планировочных насыпей, обратных засыпок котлованов вокруг корпусов, траншей и т.п., если отсутствуют специальные указания в проекте, допускается использовать грунты с содержанием органических включений весом до 0,1 и комьев мерзлого грунта размером до 10 см при общем содержании их не более 15 %.

3.32. Грунтовые подушки, обратные засыпки котлованов, траншей, планировочные насыпи и подсыпки возводятся, как правило, из местных грунтов, получаемых при отрыве котлованов и траншей, планировке территории срезкой, а также из специально отводимых резервуаров и карьеров.

Отходы производств для грунтовых подушек, различных подсыпок и насыпей, доставляемые со специально отведенных участков и соответствующие заданным требованиям, характеризуются:

относительно однородным составом по основной массе составляющего материала и наличию включений;

устойчивостью структуры при изменении температурно-влажностного режима (отсутствие разложения, набухания, возгорания и т.п.);

отсутствием включений размером более 20 см и не более 0,3 от толщины отсыпаемого слоя.

3.33. Грунтовые подушки, обратные засыпки котлованов и насыпей возводятся из грунтов оптимальной влажности W0, принимаемой для глинистых грунтов при их уплотнении:

трамбованием W0 = Wp - (0,01 + 0,03);

укаткой W0 = Wp;

где Wp - влажность на нижнем пределе пластичности (раскатывания).

Для песчаных грунтов и аналогичных им по составу отвалов отходов производств значение оптимальной влажности приближенно принимается:

Для крупных и средних песков 0,08-0,12

Для мелких пылеватых песков 0,12-0,18

3.34. При вытрамбовывании котлованов, уплотнении лёссовых просадочных грунтов предварительным замачиванием и замачиванием с использованием глубинных взрывов применяются: дренирующие материалы; трубы для водопроводов и крепления стенок скважин, запорная и измерительная арматура (вентили, водомеры); взрывчатые вещества; вода.

3.35. Дно котлована покрывают дренирующим материалом слоем 0,1-0,15 м, заполняют мелкие и глубокие узкие траншеи и дренажные скважины, используемые также для создания уширений при вытрамбовывании котлованов.

В качестве дренажных материалов применяются чистые крупнозернистые пески, щебень, мелкий гравий, галька размером фракций 0,5-20 мм с коэффициентом фильтрации: для крупнозернистого песка - 30-50 м/сут; для мелкого щебня, гальки или гравия - 50-20 м/сут.

3.36. Для транспортировки воды используются любые виды тонкостенных труб диаметром 50-250 мм, а для крепления скважин от заплывания тонкостенные металлические, пластмассовые, асбоцементные и другие трубы диаметром от 50 до 400 мм. Крепление верха скважин при замачивании через инвентарную разводку производится с помощью оголовков из труб диаметром 400 мм, длиной 0,5 м. Диаметр труб запорной и измерительной арматуры определяется гидравлическим расчетом, исходя из требуемого количества воды, подаваемой на площадку.

3.37. При уплотнении грунтов замачиванием и глубинными взрывами применяются водостойкие взрывчатые вещества: аммонит № 6ЖВ, граммонол, гранутол (МРТУ 3-324-66), зерногранулит 50/50-В, 30/70-В.

Энергетические и другие свойства ВВ приведены в справочных пособиях и руководствах по взрывным работам в строительстве.

3.38. Вода, подаваемая на площадку, должна быть чистой, содержание твердых взвешенных частиц допускается не более 2 г/л.

ТРЕБОВАНИЯ К ПРОЕКТУ ПРОИЗВОДСТВА РАБОТ

3.39. Исходным материалом для разработки проекта организации работ по поверхностному уплотнению грунтов тяжелыми трамбовками при устройстве грунтовых подушек, вытрамбовывании котлованов служат данные инженерно-геологических изысканий на участке расположения зданий и сооружений и результаты определения основных физико-механических характеристик грунтов в природном залегании на глубину не менее 10 м, а при глубинном уплотнении, предварительном замачивании и замачивании с глубинными взрывами просадочных грунтов или гидровиброуплотнении слабых водонасыщенных грунтов - на всю их толщу ниже отметки фундаментов. Кроме того, необходимы данные о конструктивных особенностях зданий с указанием нагрузок на фундаменты, их размеров и т.п.

3.40. Уплотнение просадочных грунтов должно выполняться на основе материалов инженерно-геологических изысканий, содержащих данные о наличии на площадке грунтовых вод, величине просадочной толщи, типе грунтовых условий, возможной величине просадки от нагрузки фундаментов и собственного веса грунта, а также основных физико-механических характеристиках грунтов в природном залегании (влажность на границе раскатывания и границе текучести, относительная просадочность, начальное просадочное давление и т.п.).

3.41. Проектные решения по уплотнению грунтов должны содержать:

а) при поверхностном уплотнении трамбовками - план и разрезы котлована с размерами уплотняемой площади и контурами фундаментов; указания о необходимой глубине уплотнения, требуемой плотности и оптимальной влажности грунта, по выбору типа грунтоуплотняющего механизма, о необходимом количестве ударов трамбовки или проходов уплотняющей машины по одному следу, величине понижения трамбуемой поверхности;

б) при устройстве грунтовых подушек - планы и разрезы котлованов; физико-механические характеристики отсыпаемого грунта; указания по толщине отсыпаемых слоев, рекомендуемым режимам работы механизмов для уплотнения грунта, а также по плотности грунтов в подушках;

в) при вытрамбовывании котлованов - данные по вертикальной планировке застраиваемой территории; план расположения и размеры отдельных котлованов; указания по срезке и использованию существующего плодородного слоя и уплотнению подсыпки, применению навесного оборудования и рекомендуемым режимам работы механизмов;

г) при уплотнении грунтовыми сваями - план размещения свай с указанием их диаметра и глубины; требования к влажности, плотности уплотняемых грунтов; характеристики применяемого оборудования, общий вес грунта и вес отдельных порций, засыпаемых в скважины, а также разрыхленного верхнего (буферного) слоя грунта и способ его уплотнения;

д) при уплотнении предварительным замачиванием и замачиванием с глубинными взрывами - план разбивки уплотняемой площади на отдельные участки (карты) с указанием их глубины и очередности замачивания, расположения поверхностных и глубинных марок; схему сети водовода; данные по среднесуточному расходу воды на 1 м2 уплотняемой площади и времени замачивания каждого котлована или участка (карты), а в случае замачивания через скважины (дополнительно) - план расположения скважин с указанием их глубины, диаметра, способа проходки и вида дренирующего материала для засыпки;

е) при гидровиброуплотнении песчаных грунтов - план площадки с указанием глубины уплотнения; схему сети водовода для искусственного водонасыщения грунта; расстояние от работающей виброустановки до соответствующих зданий и сооружений.

3.42. В проекте поверхностного уплотнения грунтов оснований тяжелыми трамбовками следует указывать:

толщину уплотняемого слоя;

величину недобора грунта до проектной отметки заложения фундаментов при производстве земляных работ;

количество воды, заливаемой на 1 м3 уплотняемого основания (при необходимости доувлажнения);

ориентировочную величину отказа для каждого вида грунта основания;

диаметр рабочей поверхности, высоту сбрасывания и вес трамбовки.

3.43. Размеры уплотняемой площади в плане, величина недобора грунта до проектной отметки заложения фундаментов, требуемая глубина уплотнения и плотность сухого грунта, потребное количество воды для доувлажнения грунта, а также диаметр, высота сбрасывания и вес трамбовки назначаются в соответствии с Руководством по проектированию оснований зданий и сооружений.

3.44. В тех случаях, когда необходимая глубина уплотнения, указанная в проекте, не может быть достигнута используемыми трамбующими механизмами, производится двухслойное или многослойное уплотнение.

При этом глубина отрыва котлована hк определяется по формуле

hк = hпр - hуп - Δh, (2)

где hпр - проектная толщина уплотненного слоя основания фундаментов, м; hуп - толщина уплотненного слоя, получаемая при использовании данной трамбовки, м; Δh - величина недобора грунта до проектной отметки заложения фундаментов.

3.45. В проекте устройства грунтовой подушки должны быть указаны толщина грунтовой подушки с привязкой к высотным отметкам здания или сооружения; размеры грунтовой подушки в плане в пределах отдельных фундаментов или сооружений в целом; рекомендуемый вид грунта для возведения подушек;

значение оптимальной влажности грунта;

требуемая плотность грунта в подушке.

3.46. Толщину грунтовой подушки в просадочных грунтах назначают в зависимости от деформируемой зоны при замачивании и от нагрузки фундамента в соответствии с требованиями Руководства по проектированию оснований зданий и сооружений (М.: Стройиздат, 1977).

3.47. Толщина грунтовой подушки в зданиях и сооружениях, чувствительных к неравномерным просадкам (например, крупнопанельные жилые, многоэтажные каркасные здания, не рассчитанные на возможные деформации основания), назначается равной глубине деформируемой зоны просадочного грунта при замачивании, но не менее 2 м. Если просадочная толщина меньше деформируемой зоны, толщина грунтовой подушки принимается равной толщине просадочного грунта.

3.48. При устройстве грунтовой подушки в просадочных грунтах используют местные однородные глинистые грунты оптимальной влажности, при которой обеспечивается наилучшее уплотнение.

В проекте производства работ по вытрамбовыванию котлованов должны быть указаны:

план отрыва котлована под здание или сооружение с отметками, с которых должно производиться вытрамбовывание котлованов под фундаменты;

размеры в плане и глубина отдельных вытрамбованных котлованов;

размеры, форма, вес, высота сбрасывания трамбовки и ориентировочное количество ударов для вытрамбовывания котлованов на заданную глубину;

влажность грунтов, при которой рекомендуется осуществлять вытрамбовывание котлованов, а при необходимости повышения природной влажности до оптимального значения - требуемое количество воды;

ориентировочные размеры уплотненной зоны при принятых размерах и режиме трамбования;

минимально допустимые расстояния между котлованами ленточных прерывистых фундаментов;

размеры уширений в основании, объем жесткого материала (бетона, щебня, песчано-гравийной смеси и т.п.), втрамбовываемого в дно котлована, число порций и объем одной порции;

расчетные значения прочностных характеристик и модуля деформации уплотненных грунтов, величина расчетного давления на уплотненный грунт, действующие нагрузки на фундаменты и предельные нагрузки на них;

особые требования по технологии производства работ, контролю качества и практике работ.

3.49. Глубина вытрамбовывания котлована назначается исходя из необходимой глубины заложения фундаментов с учетом требований СНиП 2.02.01-83.

3.50. Форма и размеры трамбовок назначаются в зависимости от формы и размеров фундаментов.

Форма трамбовок в плане при вытрамбовывании котлованов под обычные фундаменты принимается квадратной, прямоугольной или круглой с плоским или реже заостренным основанием, уклон боковых стенок трамбовок - в зависимости от степени плотности и влажности грунтов, а также от величины горизонтальных нагрузок принимается в пределах от 1:5 до 1:3.

Для вытрамбовывания котлованов под фундаменты с уширенным основанием принимаются трамбовки квадратной, шестигранной или круглой формы в плане с углом заострения нижнего конца равным 60-90°.

Вес трамбовки принимается с учетом следующих значений удельного статического напряжения по основанию трамбовки: 0,03 МПа для обычных фундаментов и 0,05 МПа - для фундаментов с уширением.

Высота сбрасывания трамбовок определяется типом применяемого грузоподъемного механизма и принимается равной 4-8 м.

3.51. Вытрамбовывание котлованов должно производиться, как правило, при оптимальной или близкой к ней влажности грунтов.

Отклонение от оптимальной влажности допускается не более чем на 0,04 по абсолютному значению.

3.52. Проект глубинного уплотнения основания грунтовыми сваями составляют из расчета достижения в уплотненном массиве плотности сухого грунта ρd = l,65 т/м3.

Если уплотнение производят в целях устройства противофильтрационной завесы, проект составляют из расчета достижения средней плотности сухого грунта ρd = l,75 т/м3 и коэффициента фильтрации Кф ≤ 5 · 10-7 см/с.

3.53. Глубинное уплотнение станками ударно-канатного бурения допускается при природной влажности, а с использованием энергии взрыва - только при оптимальной их влажности.

3.54. Если глубинное уплотнение производят в непосредственной близости от существующих зданий и сооружений или коммуникаций, безопасное расстояние для производства работ назначается в зависимости от местных условий и применяемой технологии с соблюдением требований действующих Единых правил безопасности при взрывных работах (ЕПБ).

3.55. Проектный диаметр скважин при пробивке их станками ударно-канатного бурения принимается 0,5 м, а при использовании энергии взрыва - 0,4 м.

3.56. Проект производства работ должен составляться в соответствии с действующими нормативными документами и учитывать требования настоящего Пособия в части технологии последовательности производства работ по пробивке скважин и их набивки грунтовым материалом, контроля качества уплотнения и приемки работ.

3.57. Исходными материалами для составления проекта уплотнения просадочных грунтов предварительным замачиванием и замачиванием с применением глубинных взрывов, кроме указанных в пп. 3.40 и 3.41 настоящего Пособия, служат:

генплан в пределах проектируемых и расположенных вблизи них существующих зданий и сооружений с нанесенными на нем инженерными коммуникациями;

топографическая карта площадки с нанесенными на нее горизонталями через 0,5 м по высоте, которая используется при выборе способа замачивания грунтов, назначении размеров карт, очередности замачивания и т.п.;

физико-механические характеристики всех литологических слоев грунта, входящих в просадочную толщу с выделением дренирующих и водоупорных слоев, а также относительная просадочность грунтов, определяемая через 1-2 м по глубине;

расчеты возможных просадок от собственного веса грунта по отдельным шурфам и скважинам и построенная на их основе карта просадочности грунтов площадки с горизонталями через 10-25 см расчетной просадки. С учетом расчетных просадок определяют необходимую площадь замачивания, размеры отдельных карт и т.д.

С учетом генерального плана, расположения проектируемых и существующих зданий и сооружений устанавливается возможность влияния предварительного замачивания и замачивания с использованием глубинных взрывов на существующие здания и коммуникации.

3.58. Проект производства работ по уплотнению просадочных грунтов предварительным замачиванием должен содержать:

размеры котлованов и методику замачивания;

технологическую карту земляных работ;

необходимое количество воды для замачивания котлована и отдельных карт;

конструкции, число и расположение глубинных и поверхностных марок;

способы уплотнения верхнего недоуплотненного (буферного) слоя грунта.

3.59. Размеры одновременно замачиваемых площадей, время, количество воды, необходимое для промачивания всей толщи просадочных грунтов, принимаются в соответствии со СНиП 2.02.01-83.

3.60. При уплотнении просадочных грунтов предварительным замачиванием и глубинными взрывами кроме материалов, перечисленных в пп. 3.42 и 3.43, должны быть приведены:

технологическая карта взрывных работ;

указания по планировке территории, ее ограждении, обеспечении водой, электроэнергией, организации подъездов, складирования материалов и изделий;

схема охранной зоны, включая пятно застройки, сейсмобезопасное расстояние до существующих зданий, сооружений, коммуникаций и безопасную зону для людей.

3.61. В проекте производства работ по замачиванию необходимо указать:

разбивку котлованов, бурение скважин и засыпку их дренирующим материалом;

разводку воды по всей уплотняемой площади и установку водомеров;

указания по контролю заливаемой воды;

порядок нивелирования поверхностных и глубинных марок, а также проходку контрольных скважин для определения влажности и плотности грунта после окончания замачивания.

3.62. Технологическая карта по взрывным работам должна содержать: противосейсмические защитные мероприятия, если они предусмотрены; указания по технике безопасности и производству взрывных работ, ликвидация возможных отказов, зарядов ВВ.

3.63. Проект производства работ по гидровиброуплотнению водонасыщенных грунтов включает:

схему уплотнения и технологический режим работы виброустановки;

проектную глубину уплотнения;

состав работ по опытному уплотнению;

расчетное значение показателя уплотненного грунта, определяемое расстоянием от работающей установки до существующих зданий, сооружений и коммуникаций;

схему водоподводящих коммуникаций для искусственного водонасыщения грунта при уровне грунтовых вод ниже 0,5 м от поверхности.

3.64. Расстояние от работающих виброустановок ВУУМ-6 до существующих зданий и сооружений должно быть не менее 40 м, а до подземных коммуникаций - 25 м.

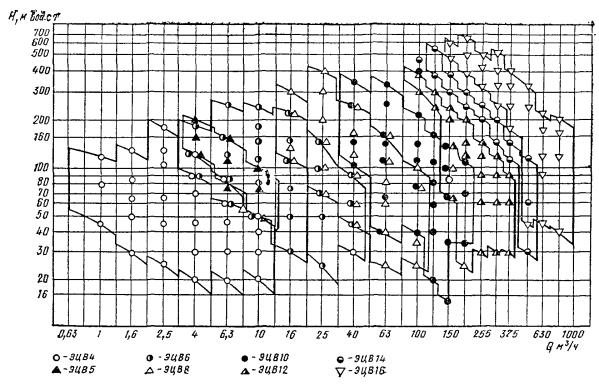

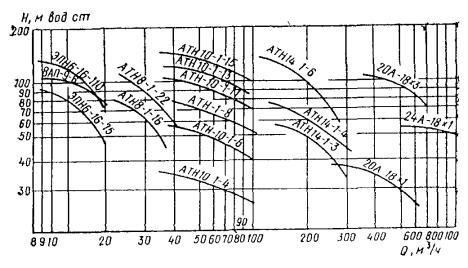

ПРИМЕНЯЕМЫЕ МЕХАНИЗМЫ И ИХ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

3.65. Для поверхностного уплотнения грунтов тяжелыми трамбовками весом до 4,5-7 т используются в основном широко распространенные в строительстве краны-экскаваторы Э-10011 и Э-1252, оборудованные стрелой драглайном, а для трамбовок весом 10-15 т карьерные краны-экскаваторы Э-2503 и Э-2505 грузоподъемностью 40-50 т. При использовании трамбовок с таким весом обеспечивается нормальная работа кранов-экскаваторов в том же режиме, что и при разработке грунта.

3.66. Основным оборудованием при устройстве грунтовых подушек являются грунтоуплотняющие механизмы. Выбирают их в зависимости от объема, фронта работ, сроков выполнения, вида применяемого грунта.

При больших объемах уплотняемых грунтов и при достаточном фронте работ для маневрирования машин целесообразно применять трамбующие машины Д-1471, тяжелые катки на пневмоколесном ходу.

При ограниченном фронте работ, а также в стесненных условиях для уплотнения грунтов наиболее целесообразны самоходные катки, тракторы, тяжелые трамбовки.

3.67. Толщина уплотненного слоя, типы кранов-экскаваторов и трамбовок, сменная производительность и ориентировочное количество ударов по одному следу для уплотнения грунтов до коэффициента Купл = 0,95-0,96 принимается по табл. 2.

Толщина отсыпаемых слоев при грунтовых подушках, типы грунтоуплотняющих механизмов и ориентировочное количество проходов для уплотнения грунтов до коэффициента Купл = 0,93-0,95 принимаются по табл. 3. При необходимости уплотнения грунтов до Купл = 0,98 указанная в табл. 3 толщина слоя снижается на 20-25 %.

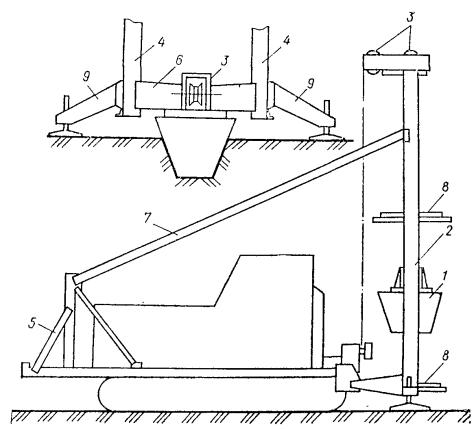

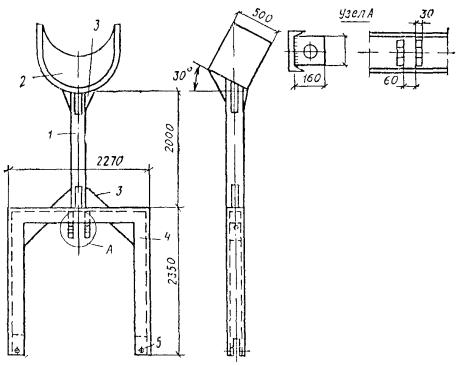

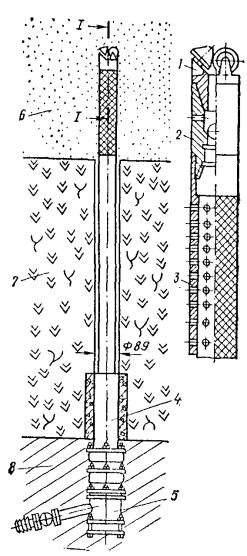

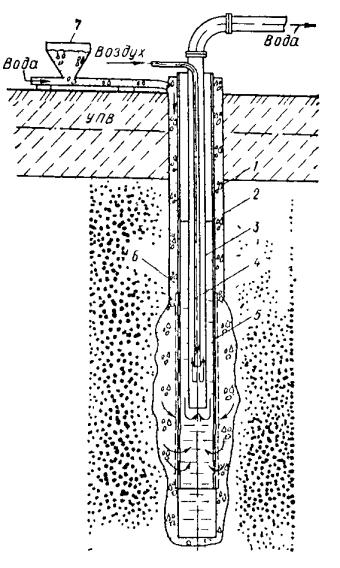

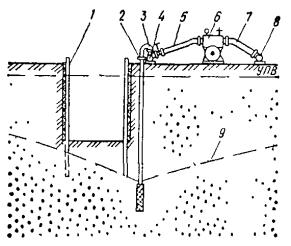

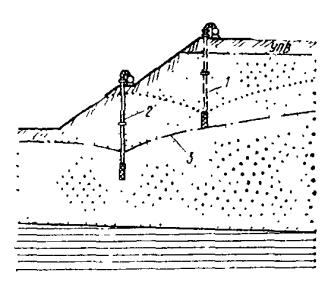

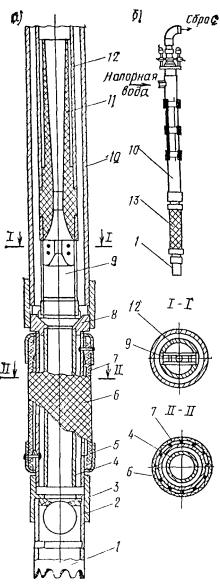

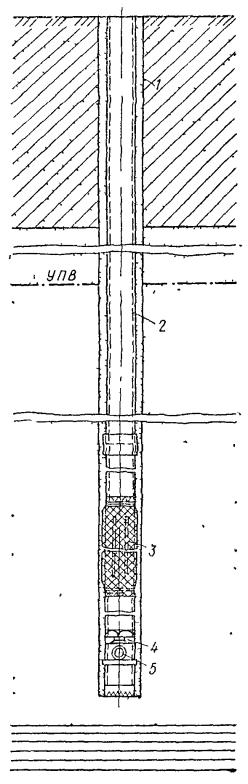

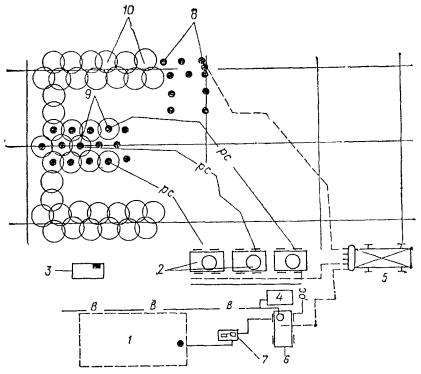

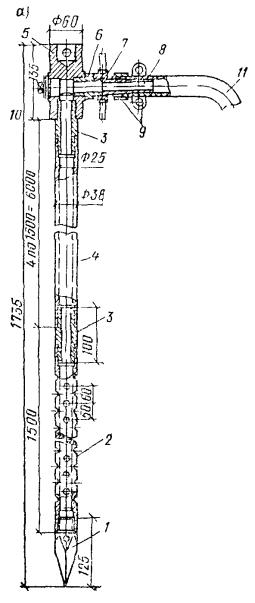

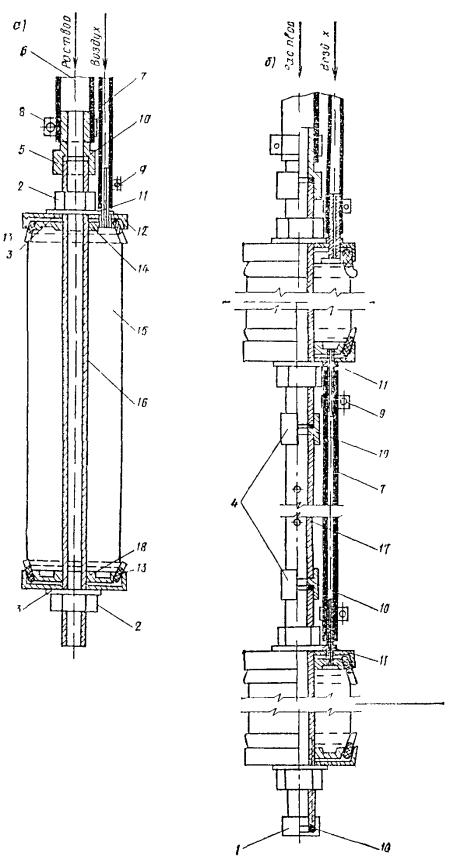

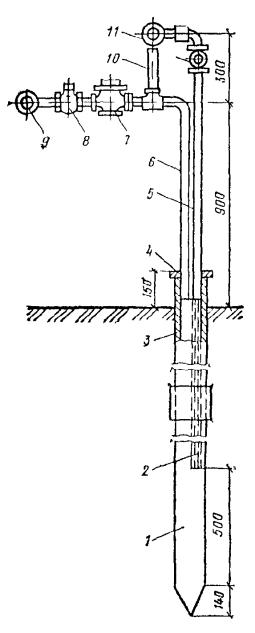

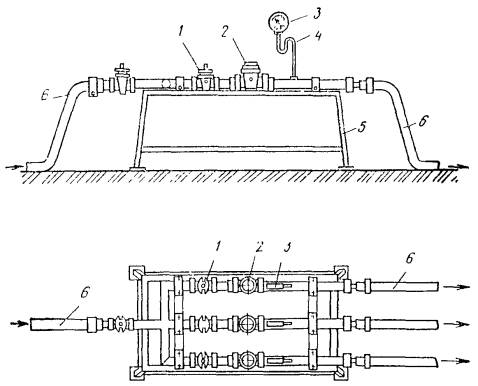

Рис. 3. Схема оборудования для вытрамбования котлованов на экскаваторе со стрелой драглайн

1 - направляющая штанга; 2 - шарнир; 3 - упорная плита; 4 - зубья; 5 - направляющая пластина; 6 - трамбовка; 7 - каретка

Приведенные в табл. 3 значения толщины уплотненного слоя достигаются при оптимальной влажности отсыпаемых грунтов. При влажности грунтов выше или ниже оптимальной более чем на 0,02-0,03 толщина уплотняемого слоя обычно снижается на 20-30 %.

В процессе послойной отсыпки грунтов учитывается сжатие их при уплотнении, а толщина отсыпаемых слоев в рыхлом состоянии принимается на 20-25 % больше приведенных в табл. 3.

Рис. 4. Схема оборудования на экскаваторе с прямой лопатой для вытрамбовывания котлованов

1 - направляющая стойка; 2 - распорка; 3 - опорная плита; 4 - зубья; 5 - серьга; 6 - трамбовка; 7 - каретка; 8 - оголовок

3.68. Вытрамбовывание котлованов производится с помощью навесного оборудования, состоящего из трамбовки, направляющей штанги или рамы, обеспечивающих падение трамбовки строго в одно и тоже место, и каретки, с помощью которой трамбовка скользит по направляющей штанге (рис. 3-6).

3.69. Оборудование навешивается на кран-экскаватор или трактор. При вытрамбовывании котлованов небольших размеров в плане может использоваться сваебойное оборудование.

Для подъема и сбрасывания трамбовки используется лебедка грузоподъемного механизма. При использовании сваебойного агрегата трамбовка-шаблон забивается в грунт сваебойным молотом.

Грузоподъемность механизма должна превышать массу трамбовки при соответствующем вылете стрелы в 1,2-1,3 раза.

3.70. Навесное оборудование на кран-экскаватор может быть двух видов: с шарнирным креплением направляющей штанги к стреле драглайна, обеспечивающим работу с трамбовками массой 3-6 т (рис. 3), и шарнирным креплением направляющей рамы к стреле прямой лопаты для трамбовок массой 6-10 т (см. рис. 4).

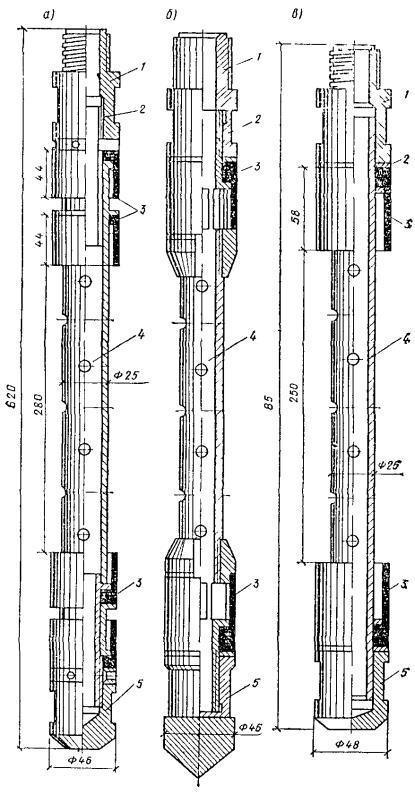

Рис. 5. Основные виды трамбовок для вытрамбовывания котлованов

а - с плоской подошвой; б - с заостренной подошвой; в - удлиненное, для устройства фундаментов с уширенным основанием; г - то же, с уширенной верхней частью; д - для вытрамбовывания котлованов с использованием сваебойного оборудования

Рис. 6. Схема оборудования для вытрамбовывания котлованов на базе трактора

1 - трамбовка; 2 - направляющая рама; 3 - система блоков; 4 - направляющая стойки; 5 - противовес; 6 - каретка; 7 - подвеска; 8 - элементы жесткости; 9 - аутригер

Рис. 7. Схема оборудования для вытрамбовывания котлованов на базе сваебойного агрегата

1 - шаблон трамбовки; 2 - подвеска; 3 - молот

3.71. Направляющая штанга длиной 8-12 м (см. рис. 3) обычно имеет коробчатое сечение и состоит из двух швеллеров или четырех уголков, усиленных вертикальным листом, по которому скользит каретка.

В верхней части направляющая штанга заканчивается специальным шарниром, обеспечивающим перемещение ее в двух направлениях и служащим для навески ее на стрелу драглайна.

Для предотвращения горизонтальных смещений в процессе вытрамбовывания котлованов в нижней части направляющая штанга имеет опорную плиту с зубьями длиной 20-30 см, которые при установке штанги на место погружаются в грунт.

3.72. Направляющая рама (см. рис. 4) состоит из направляющей стопки длиной 10-15 м и распорки, повышающей жесткость навесного оборудования и ограничивающей вылет стрелы, что позволяет повысить маневренность и более полно использовать грузоподъемность крана-экскаватора.

Конструкция направляющей стойки аналогична описанной в п. 3.110 и отличается тем, что в верхней части она имеет оголовок, на котором крепятся блоки, и серьгу для крепления стойки к стреле крана-экскаватора.

Таблица 2

|

Высота сбрасывания трамбовки |

Толщина уплотненного слоя, м, на грунтах |

Число ударов по одному следу |

Сменная производительность, м3 |

||

|

глинистых |

песчаных, гравелистых |

||||

|

Э-10011, Э-1252, трамбовки диаметром 1,2 м, массой 2,5 т |

6-8 |

1,5-2,0 |

1,8-2,2 |

12-14 |

100-300 |

|

То же, диаметром 1,6 м, массой 3,5 т |

6-8 |

2,0-2,3 |

2,3 |

12-14 |

100-300 |

|

То же, диаметром 1,8 м, массой 5,5 т |

6-8 |

2,5 |

2,7-3,0 |

12-14 |

100-300 |

|

То же, диаметром 2 м, массой 6-7 т |

6-8 |

3,2-3,5 |

3,5-3,8 |

12-14 |

100-300 |

|

Э-2503 и Э-2505, трамбовки диаметром 2,4 м, массой 10 т |

10-12 |

5-5,5 |

6 |

10-12 |

300-400 |

|

То же, диаметром 3 м, массой 15 т |

10-12 |

7 |

8 |

8-10 |

400-500 |

Узлы крепления направляющей рамы к крану шарнирные, благодаря чему обеспечивается возможность подъема ее на 30-40 см и перемещение крана-экскаватора.

3.73. Каретка имеет коробчатое сечение и обычно состоит из двух швеллеров, усиленных накладками и соединенных с трех сторон металлическими листами. Каретка надевается на направляющую штангу и удерживается на ней с помощью соответствующих пазов или полок швеллера. Внутри нее располагаются катки, которые перемещаются по вертикальному листу направляющей штанги.

Крепление каретки к трамбовке осуществляется на болтах.

3.74. Трамбовка заданной в проекте формы (см. рис. 5) изготавливается из металлического листа толщиной 10-16 мм путем сварки отдельных элементов в стыках. Для исключения выступов и неровностей сварные швы зачищаются.

Сверху трамбовка имеет крышку из листа толщиной 20-30 мм с болтами диаметром 30-60 мм, с помощью которых к ней крепится каретка.

Внутренняя часть трамбовки заполняется бетоном на высоту, при которой обеспечивается ее заданная масса.

Таблица 3

|

Толщина уплотненного слоя, м, на грунтах |

Число проходов по одному следу |

Сменная производительность, м |

||

|

песчаных, гравелистых |

глинистых |

|||

|

Пневмокатки массой 25 т |

0,5 |

0,5 |

10-12 |

530 |

|

То же, 40 т |

0,6 |

0,7 |

10-12 |

530 |

|

Груженые автомашины |

|

|

|

|

|

БелАЗ |

0,6 |

0,7 |

10-12 |

300 |

|

КраЗ |

0,5 |

0,5 |

10-12 |

200 |

|

МАЗ |

0,4 |

0,4 |

10-12 |

200 |

|

Тракторы Т-100, Т-140 |

0,3 |

0,2 |

8-10 |

250 |

|

Скреперы |

0,25 |

0,2 |

6-8 |

200 |

|

Трамбующие машины Д-471 |

1 |

1,2 |

3-5 |

300 |

|

Вибрационные катки массой до 2 т |

0,7 |

0,3 |

3-4 |

100 |

|

То же, массой до 5 т |

1 |

0,4 |

3-4 |

100 |

3.75. Трамбовка с помощью скобы крепится к рабочему тросу крана-экскаватора через специальную вставку из троса длиной 0,8-1 м, благодаря чему в момент удара ее о грунт исключается закручивание рабочего троса и его преждевременный износ.

В целях снижения тягового усилия на лебедку допускается запасовка троса через полиспаст, для чего на крышке трамбовки устанавливается соответствующий блок.

3.76. Навесное оборудование на базе трактора С-100, ТМ-100 обеспечивает возможность работы с трамбовками массой до 2,5-3 т и состоит из направляющей рамы, прикрепленной к задней части трактора, системы блоков, подвесок, противовеса, устанавливаемого на передней части (см. рис. 6).

Направляющая рама высотой 6-8 м состоит из двух стоек, по которым движется каретка. Стойки по высоте соединяются элементами жесткости, внутри которых проходит трамбовка. Стойки коробчатого сечения состоят из двух уголков.

3.77. Для повышения устойчивости на период вытрамбовывания котлованов к стойкам направляющей рамы крепятся аутригеры. На время переезда механизма с одного пункта на другой и установки трамбовки на центр будущего котлована аутригеры поднимаются.

3.78. Каретка имеет коробчатое сечение с пазами, которые входят в направляющие стойки. В центре каретки располагается блок, через который проходит рабочий трос от лебедки. Крепление каретки к трамбовке выполняется на болтах. Трамбовка крепится к рабочему тросу лебедки через полиспаст.

3.79. При использовании сваебойного агрегата для вытрамбовывания котлованов в качестве трамбовки используется полый металлический шаблон, жестко закрепленный с помощью болтов на молоте (рис. 7).

Шаблон сваривается из металлического листа толщиной 12-16 мм с расположенными внутри ребрами жесткости. Для извлечения шаблона из грунта он с помощью подвесок крепится к станине молота.

Максимальный размер трамбовки в верхней части по ширине при применении трубчатых дизель-молотов должен быть не более 1 м, а штанговых - 0,9 м.

3.80. Для глубинного уплотнения просадочных грунтов грунтовыми сваями используют стайки ударно-канатного бурения типа БС-1М или другие станки, позволяющие применить ударный снаряд массой не менее 3 т, что обеспечивает использование наконечников для пробивки скважин диаметром 0,5-0,6 м.

Техническая характеристика станка

Глубина уплотнения 18-20 м

Диаметр скважины 500 мм

Масса бурового снаряда 2700-3000 кг

Высота подъема бурового снаряда 0,94-1,1 м

Число ударов долота о забой 44-52 уд/мин

Скорость подъема бурового снаряда 0,9 м/мин

Высота мачты 1,45 м

Ход Гусеничный самоходный

Скорость передвижения 0,9 км/ч

Удельное давление на грунт 0,7 кг/см2

Габариты станка в рабочем положении:

длина 7000 мм

ширина 3480 »

высота 15050 »

Габариты станка при перевозке:

длина 9060 мм

ширина 3480 »

высота 4300 »

Масса станка без бурового снаряда 90,8 т

Диаметр инструментального каната 26-30 мм

Длина каната H + 36 м

Мощность электродвигателя 32 кВ

Напряжение 380/220 В

3.81. Буровой снаряд, входящий в комплект станка, состоит из штанги и долот различной конструкции. Штанга подвешена на канате. Канатный замок скреплен со штангой коническим резьбовым соединением.

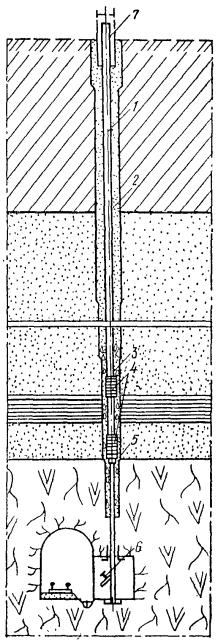

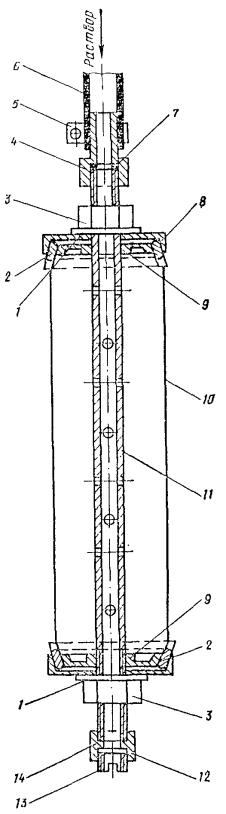

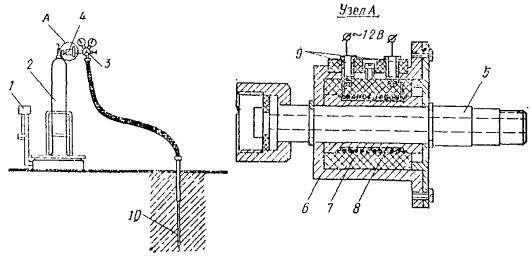

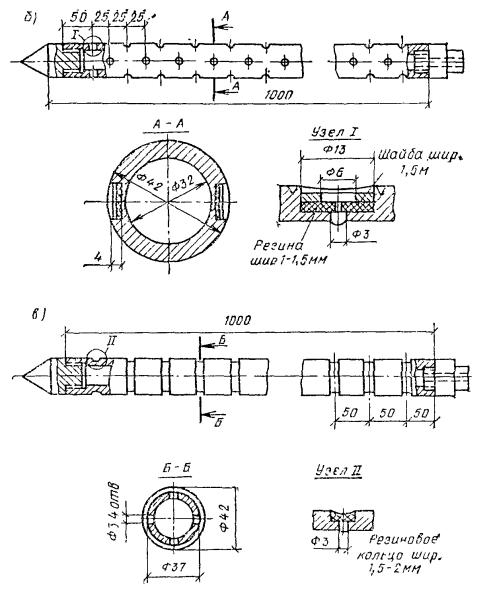

Рис. 8. Конструктивная схема наконечника для прописки скважин

1 - сердечник-долото; 2 - оболочка; 3 - бетон; 4 - сварные швы; 5 - отверстие для подачи бетонной смеси под оболочку

Рис. 9. Новая поворотная плита для свинчивания штанг ударного снаряда

1 - поворотная плита; 2 - ключ для свинчивания штанг; 3 - упоры, приваренные к ключу; 4 - упоры, приваренные к плите

Рис. 10. Дозатор (совок) емкостью 0,35 м3 для засыпки скважин грунтом

1 - толкатель из трубы диаметром 219 мм, длиной 2 м; 2 - совок; 3 - место крепления гидроподъемника ножа бульдозера и толкателя; 4 - рама толкателя из швеллера № 20; 5 - вилка крепления толкателя к раме бульдозера

Для уплотнения грунтов станок БС-1М приспосабливают к проходке скважин диаметром 0,5-0,6 м и оборудуют его:

наконечником параболоидной формы диаметром 426 мм (рис. 8);

стальным цилиндрическим кондуктором диаметром 550 м, длиной 1500 мм, толщиной стенок 10-12 мм, предназначенным для исключения расширения устья скважины, а также для более точной ее пробивки;

новой поворотной плитой для свинчивания штанг диаметром 600 мм (рис. 9).

Эти приспособления можно изготовить в любых мастерских.

3.82. Наконечник для проходки скважин изготавливают на месте, используя долото, к которому приваривают оболочку необходимой геометрической формы из листовой стали толщиной 10-12 мм. Зазор между долотом и оболочкой заполняют цементным раствором. Наконечник можно изготовить литым из стали.

3.83. Оболочка наконечника имеет форму двух усеченных конусов с цилиндрической частью между ними высотой 150-200 мм. Ударная часть сердечника (долота) заточена на конце с углом при вершине 30-40°.

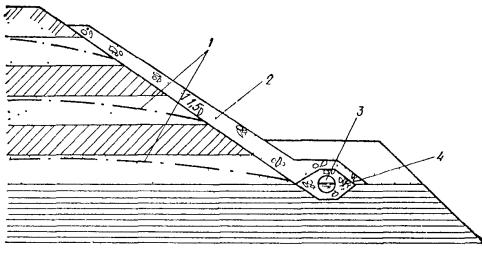

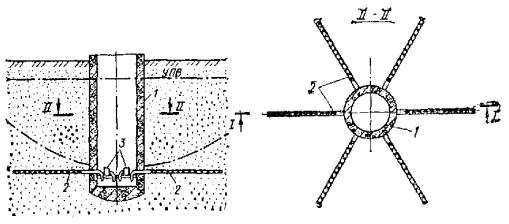

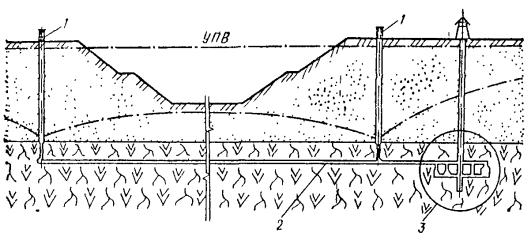

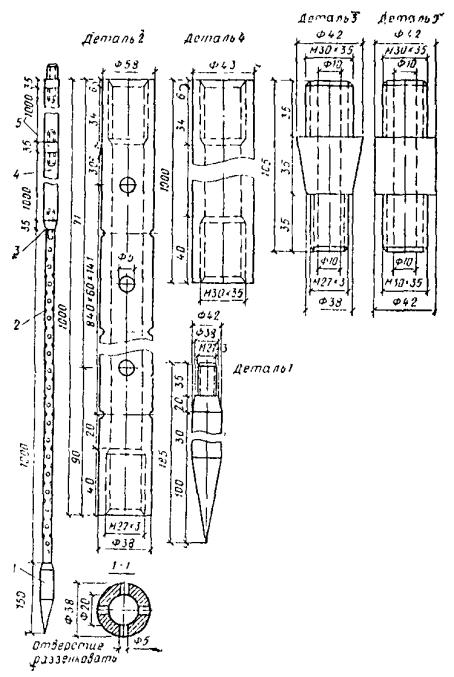

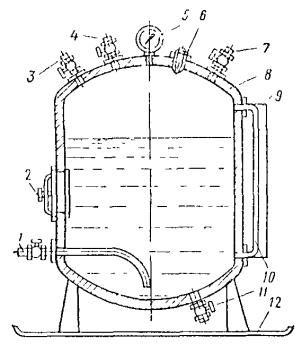

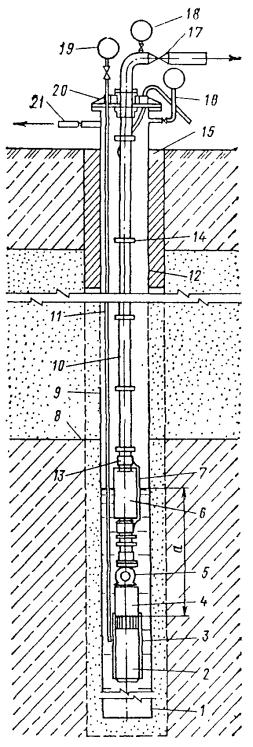

Рис. 11. Уплотнитель виброустановки ВУУП-6

3.84. Для засыпки грунта применяется приспособление в виде совка (рис. 10), изготовленного из отрезка трубы диаметром 522 мм, длиной до 500 мм, разрезанного вдоль на две половины. Толщина стенки трубы должна быть не менее 10 мм. Совок приваривают к трубе диаметром 219 мм, длиной 200 см. Полуцилиндрическую часть совка усиливают ребрами жесткости, привариваемыми к выпуклой его стороне.

3.85. При уплотнении просадочных грунтов предварительным замачиванием и замачиванием с глубинными взрывами ВВ применяются различные механизмы: экскаваторы ЭО3311Г, ЭО4111Б, Э-10011, Э1252 и др., бульдозеры ДЗ-29, ДЗ-17, 19, ДЗ-270, автосамосвалы ЗИЛ, МАЗ и др., а также буровые машины УГБ-50 и СО-2.

3.86. Для глубинного уплотнения песчаных грунтов используется виброустановка ВУУП-6.

Техническая характеристика виброустановки ВУУП-6

Толщина уплотняемого слоя 6 м

Продолжительность цикла уплотнения 15 мин

Производительность 170-210 м3/ч

Тип вибропогружателя В-401

Мощность электродвигателя 55 кВт

Частота вращения электродвигателя 1470 об/мин

Масса уплотнения 920 кг

Высота уплотнителя 7 м

Диаметр уплотнителя 1000 мм

Частота вынужденных колебаний 1500 кол/мин (25 Гц)

Амплитуда колебаний 5-6 мм

Общая высота виброустановки 8,8 м

Масса виброустановки 3400 кг

Грузоподъемность механизма 6 т

Примечание. Рабочие чертежи виброустановки ВУУП-6 имеются во ВНИИГС (193148, Ленинград, ул. Карловская, 4).

3.87. Уплотнитель представляет собой сварную металлическую пространственную конструкцию (рис. 11), детали которой могут быть изготовлены в любых мастерских.

ОПЫТНОЕ УПЛОТНЕНИЕ

3.88. Основным работам по уплотнению просадочных грунтов должно предшествовать в процессе строительства опытное уплотнение, которое производится для уточнения отдельных параметров проекта.

Опытное уплотнение при однородном напластовании грунтов производится в одном, а при разнородном напластовании или при значительном изменении влажности грунтов - не менее чем двух характерных пунктах строительной площадки.

Размеры опытных участков принимаются не менее 3 × 3 м диаметра трамбовки или двойной ширины рабочего органа трамбующей машины при уплотнении трамбованием и не менее 6 × 12 м - при уплотнении укаткой.

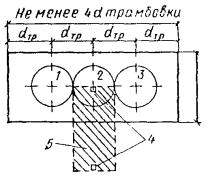

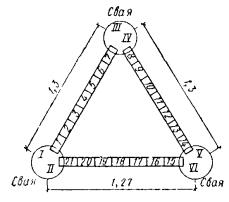

При глубинном уплотнении просадочных грунтов грунтовыми сваями опытный участок уплотняется не менее чем тремя смежными сваями, расположенными в плане в вершинах равностороннего треугольника на расстоянии согласно проекту.

Опытное уплотнение просадочного грунта предварительным замачиванием и замачиванием с глубинными взрывами осуществляется в котловане глубиной 0,8 м и шириной, равной толщине слоя просадочного грунта, но не менее 20 м.

3.89. В результате опытного глубинного уплотнения песчаного грунта определяется технологический режим виброуплотнения.

3.90. Опытное уплотнение трамбованием производят для уточнения толщины уплотненного слоя, необходимого числа ударов трамбовки по одному следу, а также установления величины понижения уплотняемой поверхности.

3.91. При устройстве грунтовых подушек уточняются толщины отсыпаемых слоев грунта, число проходов трамбующих машин или механизмов по одному следу и средняя объемная масса сухого грунта в уплотняемом слое.

Опытное уплотнение производят в котловане, отрытом в пределах участка строительства здания или сооружения.

Отметку дна опытного котлована с учетом величины недобора грунта назначают по проекту, а впоследствии уточняют по средней величине понижения поверхности дна котлована.

3.92. Опытные работы по вытрамбовыванию котлованов производят с целью определения:

среднего количества ударов трамбовки заданной массы, размеров и оптимальной высоты сбрасывания для вытрамбовывания котлованов необходимой глубины;

для фундаментов с уширенным основанием из жесткого материала - количества и объемов засыпки жесткого материала, а также необходимого числа ударов для втрамбовывания каждой порции засыпки в дно котлована;

для ленточных прерывистых фундаментов - минимально допустимого расстояния между двумя соседними котлованами при различной глубине их вытрамбовывания;

плотности сухого грунта, влажности и прочностных характеристик φ и С уплотненного грунта, размеров уплотненной зоны вокруг вытрамбованного котлована, а также размеров уширенного основания при втрамбовывании в дно котлована жесткого материала.

Кроме того, в необходимых случаях проводятся испытания опытных фундаментов на вертикальные и горизонтальные нагрузки и определение модулей деформации уплотненных и неуплотненных просадочных грунтов штампами в соответствии с ГОСТ 12374-77 «Грунты, метод полевого испытания статическими нагрузками».

3.93. Опытные работы по вытрамбовыванию котлованов производятся на площадке, расположенной поблизости от строящегося объекта, в котловане, отрытом на проектную глубину.

В том случае, если ранее в подобных грунтовых условиях уже выполнялись опытные работы с аналогичными размерами трамбовок или производилось вытрамбовывание котлованов под здания или сооружения, они могут не выполняться и рекомендуется использовать ранее полученные результаты.

3.94. Количество назначаемых пунктов проведения опытных работ зависит от изменчивости грунтовых условий в соответствии с п. 3.88.

3.95. Опытные работы производятся для всех видов и размеров трамбовок, применяемых при устройстве фундаментов с вытрамбовыванием котлованов на глубину, предусмотренную проектом фундаментов.

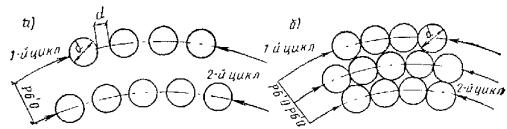

Вытрамбовывание котлованов каждой трамбовкой на заданные глубины производится, как правило, с двухкратной повторностью.