| Информационная система |  |

МИНИСТЕРСТВО ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

|

СОГЛАСОВАНА |

УТВЕРЖДЕНА |

|

СОГЛАСОВАНА |

|

ИНСТРУКЦИЯ

ПО

НАЛИВУ, СЛИВУ И ПЕРЕВОЗКЕ

СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ

В ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНАХ-ЦИСТЕРНАХ

МОСКВА «НЕДРА» 1980

Инструкция по наливу, сливу и перевозке сжиженных углеводородных газов в железнодорожных вагонах-цистернах. М., Недра, 1980, 32 с.

Инструкция устанавливает основные положения и порядок работы по наливу, сливу и перевозке сжиженных углеводородных газов в специальных железнодорожных вагонах-цистернах, а также определяет требования по их техническому содержанию и освидетельствованию и содержит описание конструкции цистерны.

Предназначена для инженерно-технических работников и специалистов нефтеперерабатывающих и газоперерабатывающих заводов, нефтехимических и химических комбинатов, заводов синтетического каучука, газораздаточных станций и кустовых баз сжиженного газа, товарно-транспортных пунктов и контор сжиженного газа, газового хозяйства, железнодорожного транспорта, а также для специалистов организаций, проектирующих сооружения и устройства для налива и слива сжиженных углеводородных газов.

С введением в действие настоящей инструкции утрачивает силу «Инструкция по наливу, сливу и перевозке сжиженных углеводородных газов (пропана, бутана, пропилена, бутилена и их смесей) в железнодорожных цистернах», утвержденная бывш. Газпромом СССР 23 ноября 1964 года.

I. ОБЩИЕ ПОЛОЖЕНИЯ

§ 1. Настоящая Инструкция разработана производственным объединением «Центргаз» Министерства газовой промышленности в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», «Правилами безопасности в газовом хозяйстве», «Уставом железных дорог Союза ССР», «Правилами технической эксплуатации железных дорог Союза ССР», «Правилами перевозок грузов» МПС, «Правилами безопасности в нефтегазодобывающей промышленности» и «Правилами безопасности при эксплуатации газоперерабатывающих заводов».

§ 2. Инструкция устанавливает основные положения и порядок работы по наливу, сливу и перевозке сжиженных углеводородных газов в специальных железнодорожных вагонах-цистернах1, а также определяет требования по их содержанию и техническому освидетельствованию и содержит описание конструкции цистерны.

_________

Далее в тексте вместо «сжиженные углеводородные газы» употребляется «сжиженные газы», а вместо термина «специальный железнодорожный вагон-цистерна» употребляется «цистерна».

§ 3. Инструкция обязательна для всех предприятий и организаций, независимо от их ведомственной принадлежности, осуществляющих налив, слив и перевозку по подъездным путям предприятий и сети железных дорог сжиженных газов в цистернах, которые являются собственностью производственного объединения «Центргаз».

§ 4. На каждом предприятии, производящем налив, слив и отправление цистерн, должны быть разработаны, в соответствии с требованиями настоящей Инструкции, местные должностные и эксплуатационные инструкции, обеспечивающие безопасность проведения этих работ.

§ 5. В цистернах разрешается перевозить только углеводородные газы и жидкости, и их смеси: пропан, н-бутан, изобутан, пропан-бутан, пропилен, нестабильный газовый бензин, изопентан, н-пентан, бутилен-бутадиен, изобутан-изобутилен, изобутилен, бутадиен, бутан-бутилен, изопрен, н-бутилен, изоамилен, рефлюкс, псевдобутилен, пиперилен, пиролизная фракция пентанов, широкая фракция углеводородов.

II. ОПИСАНИЕ КОНСТРУКЦИИ ЦИСТЕРНЫ

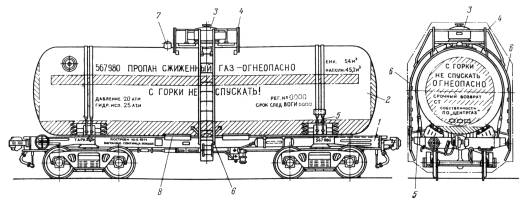

§ 6. Для перевозки сжиженных газов в СССР применяются цистерны с верхним наливом и сливом (рис. 1).

Цистерна представляет собой сварной цилиндрический сосуд со сферическими днищами 2, расположенный на четырехосной платформе 1. В верхней части цистерны по вертикальной оси симметрии имеется люк-лаз с внутренним диаметром 450 мм. Крышка люка выполнена в виде плоского фланца, на котором расположены сливо-наливная и предохранительная арматура и арматура для контроля сливо-наливных операций.

Люк вместе с арматурой закрывается предохранительным колпаком 3 диаметром 685 мм, высотой 426 мм с отверстием для выпуска газа в случае срабатывания предохранительного клапана.

Для обслуживания арматуры при сливе и наливе и для проверки ее состояния на цистерне укреплена площадка с поручнями 4 и лестницами 6 по обе стороны цистерны. Сосуд цистерны крепится к раме железнодорожной платформы стяжными хомутами 5 и к хребтовой балке лапами 8. Платформа оборудована автосцепкой, стояночным тормозом и автотормозом с рычажной передачей.

Рис. 1. Железнодорожный вагон-цистерна для перевозки сжиженных углеводородных газов.

1 - четырехосная платформа, 2 - сосуд со сферическими днищами, 3 - предохранительный колпак, 4 - площадка с поручнями, 5 - стяжные хомуты, 6 - лестницы, 7 - узел манометродержателя, 8 - лапы крепления

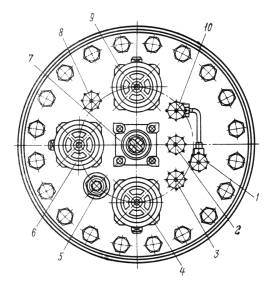

§ 7. В центре крышки люка смонтирован пружинный предохранительный клапан 7 (рис. 2), предназначенный для сброса паров сжиженного газа в атмосферу при давлении в цистерне, превышающем рабочее более чем на 15 %.

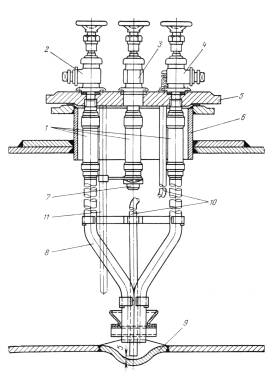

§ 8. По обе стороны предохранительного клапана по продольной оси цистерны установлены два угловых сливо-наливных вентиля 4 и 9 (см. рис. 2), которые через скоростные клапаны 1 (рис. 3) соединены со сливо-наливными трубами.

Для отбора из цистерны и подачи в нее паров сжиженного газа служит угловой уравнительный вентиль 6 (см. рис. 2), соединенный через скоростной клапан с паровым пространством сосуда цистерны. Сливо-наливные и уравнительный вентили снабжены заглушками, имеющими и резьбе предохранительное отверстие, через которое и случае неисправности вентиля при отворачивании заглушки выходит сжиженный газ: боковые штуцеры вентилей имеют левую резьбу.

Рис. 2. Расположение арматуры на крышке люка железнодорожной цистерны.

1 и 10 - вентили для контроля опорожнения, 2 и 3 - вентили для контроля уровня наполнения, 4 и 9 - угловые вентили для наполнения и слива сжиженного газа, 5 - карман для термометра, 6 - угловой вентиль для отбора и подачи паровой фазы сжиженного газа, 7 - предохранительный клапан, 3 - дренажный вентиль

Рис. 3. Схема расположения сливо-наливных и уравнительного вентилей на крышке люка железнодорожной цистерны.

1 - скоростные клапаны, 2 и 4 - сливо-наливные угловые вентили, 3 - угловой уравнительный вентиль, 5 - крышка люка, 6 - патрубок люка, 7 - труба для отбора и подачи паров сжиженного газа, 8 - сливо-наливные трубы, 9 - поддон сосуда цистерны, 10 - труба дренажная, 11 - карман для термометра

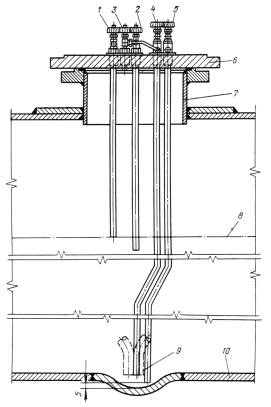

Рис. 4. Схема расположения вентилей для контроля уровня налива и слива сжиженного газа в железнодорожной цистерне.

1 - вентиль предельного уровня налива с маховиком красного цвета, 2 - вентиль контроля уровня верхнего налива с маховиком зеленого цвета, 3 - вентиль газовый для опорожнения трубки вентиля контроля слива, 4 - вентиль контроля слива, 5 - дренажный вентиль, 6 - крышка люка, 7 - патрубок люка, 8 - предельный уровень налива сжиженного газа, 9 - нижний уровень слива, 10 - низ сосуда цистерны

§ 9. Для контроля за уровнем наполнения цистерны сжиженными газами служат вентили 2 и 3 (см. рис. 2). Трубка вентиля 2, маховик которого окрашен в зеленый цвет, заканчивается на уровне верхнего налива цистерны, а трубка вентиля 3, маховик которого окрашен в красный цвет, - на предельном уровне налива, т. е. на 30 мм выше (рис. 4).

Контроль за сливом цистерны осуществляется вентилем 10 (см. рис. 2), трубка которого заканчивается на уровне нижней плоскости сливо-наливных труб. Для уравновешивания столба жидкости в трубке вентиля 10 с уровнем жидкости и емкости цистерны предназначен вентиль 1 (см. рис. 2).

Вентиль 8 (см. рис. 2) служит для удаления из сосуда цистерны воды и тяжелых неиспаряющихся остатков сжиженных газов. Конец трубки этого вентиля заканчивается на расстоянии 5 мм от низа поддона сосуда цистерны.

Вентили для контроля уровня налива и слива и дренажный вентиль снабжены заглушками.

§ 10. Для автоматического перекрытия сливо-наливных и уравнительной линий цистерны в случае разрыва соединительных шлангов на сливо-наливных и уравнительной трубах установлены скоростные клапаны 1 (см. рис. 3).

§ 11. Термометр для измерения температуры сжиженных газов помещается в карман 5 (см. рис. 2) длиной 2796 мм, верхний конец которого заглушается пробкой.

В верхней части цистерны по продольной оси установлен узел манометродержателя 7 (см. рис. 1) на расстоянии 1170 мм от вертикальной оси симметрии. Манометродержатель состоит из штуцера, вваренного в корпус сосуда, ниппеля, игольчатого вентиля, муфты и пробки. Манометродержатель закрывается колпаком.

§ 12. Техническая характеристика железнодорожного вагона-цистерны.

|

Длина по осям сцепления автосцепок, мм |

12020 |

|

Длина по концевым балкам, мм |

10800 |

|

Расстояние между шкворнями пятников тележек, мм |

7800 |

|

Длина сосуда цистерны, мм |

10650 |

|

Ширина рамы (наружная) по шкворневым балкам, мм |

3000 |

|

Полная высота железнодорожного вагона-цистерны (от головки рельса), мм |

4593 |

|

Внутренний диаметр сосуда, мм |

2600 |

|

Толщина стенки обечайки сосуда, мм |

22 |

|

Толщина стенки днищ сосуда, мм |

22 |

|

Диаметр колпака, мм |

685 |

|

Высота колпака, мм |

426 |

|

Полный объем сосуда, м3 |

54 |

|

Полезный объем сосуда (вентиль контроля уровня верхнего налива с маховиком зеленого цвета), м3 |

45,2 |

|

Расстояние от нижней образующей внутренней поверхности сосуда до трубки вентиля контроля уровня верхнего налива (с маховиком зеленого цвета), мм |

2020 |

|

Тара вагона-цистерны, т |

31 |

|

Рабочее давление в цистерне, кгс/см2 |

20 |

|

Давление при гидравлическом испытании, кгс/см2 |

25 |

|

Габарит |

02 - Т |

Примечание. В цистернах емкостью 54 м3, изготовленных до 1980 г. уровень верхнего налива (вентиль с маховиком зеленого цвета) соответствует объему наполнения 43,87 м3, в цистернах емкостью 51 м3 - 41,66 м3.

III. РЕГИСТРАЦИЯ И ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ; ТРЕБОВАНИЯ К ОКРАСКЕ ЦИСТЕРНЫ

1. Регистрация и техническое освидетельствование

§ 13. Сосуд цистерны должен быть изготовлен в полном соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», а ходовая часть - с «Правилами технической эксплуатации железных дорог Союза ССР» и техническими условиями МПС. На каждую цистерну завод-изготовитель выдает два паспорта: один - на сосуд, другой на ходовую часть. Оба паспорта должны храниться как документы строгого учета.

§ 14. До сдачи в эксплуатацию цистерна должна быть зарегистрирована в местных органах Госгортехнадзора в соответствии с разделами 6 - 2 и 9 - 2 «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

§ 15. О регистрации сосуда цистерны орган Госгортехнадзора СССР делает отметки в паспорте (присваивает регистрационный номер и ставит штамп) и возвращает его со всеми прошнурованными документами владельцу цистерны.

Владелец цистерны наносит регистрационный номер на сосуд и представляет его инспектору Госгортехнадзора для получения разрешения на пуск в эксплуатацию.

Разрешение на пуск в эксплуатацию цистерны с указанием сроков следующего внутреннего осмотра и гидравлического испытания записывается инспектором Госгортехнадзора в паспорт сосуда. При передаче цистерны другому владельцу сосуд вновь подлежит регистрации до пуска его в эксплуатацию на новом месте.

§ 16. Освидетельствование сосуда цистерны должно производиться инспектором по котлонадзору на заводах-изготовителях цистерн, вагоноремонтных заводах МПС и на ремонтно-испытательных пунктах объединения «Центргаз».

Сосуд цистерны должен подвергаться внутреннему осмотру и гидравлическому испытанию после каждого капитального ремонта, но не реже чем через каждые шесть лет, а также в том случае, когда цистерна не находилась в эксплуатации более одного года или проводился ремонт с применением сварки отдельных частей сосуда, работающих под давлением.

Результаты освидетельствования записываются инспектором по котлонадзору в паспорт сосуда цистерны.

§ 17. Цистерна должна подвергаться заводскому ремонту на вагоноремонтных заводах МПС через 15 лет и деповскому ремонту ходовых частей в депо дороги через 2 года.

§ 18. На сосуде цистерны по окружности фланца люка заводом-изготовителем наносятся клеймением следующие паспортные данные:

а) наименование завода-изготовителя цистерн;

б) заводской номер цистерны;

в) год изготовления и дата освидетельствования;

г) емкость в м3;

д) масса цистерны в порожнем состоянии без ходовой части в т;

е) величина рабочего и пробного избыточных давлений в ат;

ж) клеймо ОТК завода-изготовителя.

§ 19. На раме цистерны (швеллер шкворневой балки) прикреплена металлическая табличка с паспортными данными:

а) наименование завода-изготовителя;

б) заводской номер;

в) год изготовления;

г) масса цистерны с ходовой частью в порожнем - состоянии в т:

д) регистрационный номер цистерны (выбивается владельцем цистерны после ее регистрации в местных органах Госгортехнадзора);

е) дата очередного освидетельствования.

§ 20. Сливо-наливные вентили подлежат снятию, осмотру и гидравлическому испытанию избыточным давлением 25 ат предприятием-владельцем цистерны не реже одного раза в год.

Осмотр и испытание предохранительного клапана и его пружины производится не реже одного раза в год. Предохранительный клапан должен полностью открываться при избыточном давлении 23 ат. Скоростные клапаны и качество соединения сливо-наливных труб проверяются не реже одного раза в 6 лет.

После установки на крыше люка угловых и контрольных вентилей и предохранительного клапана составляется акт - по результатам их испытания. Акт прилагается к паспорту сосуда цистерны.

На запорную и предохранительную арматуру прикрепляется металлическая табличка с датой (месяц и год) проведенного профилактического ремонта.

2. Требования к окраске

§ 21. Окраска цистерны и нанесение отличительных полос и надписей производятся заводом-изготовителем цистерн, а при эксплуатации - предприятиями-владельцами цистерн и вагоноремонтными заводами МПС в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», «Правилами перевозки грузов» МПС и настоящей Инструкцией.

§ 22. Окраска цистерны:

а) наружная поверхность сосуда цистерны окрашивается в светлосерый цвет;

б) низ сосуда цистерны по всей его длине на высоту 300 мм окрашивают в черный цвет;

в) рама цистерны окрашивается в зеленый цвет;

г) вдоль сосуда цистерны с обеих сторон над средней линией на всю длину цилиндрической части наносится отличительная полоса красного цвета шириной 300 мм;

д) на днищах наносится отличительный круг зеленого цвета на расстоянии 300 мм от края.

§ 23. На цилиндрической части сосуда цистерны с обеих сторон наносятся трафареты:

- над отличительной полосой в средней ее части надпись красного цвета: «Пропан - сжиженный газ - огнеопасно»;

- слева над отличительной полосой номер вагона-цистерны, цвет надписи - черный;

- слева под отличительной полосой надпись черного цвета: «Давление 20 ати», «Гидр. исп. 25 ати»;

- справа над отличительной полосой надпись черного цвета: «Емк. 54 м3», «Наполн. 45,2 м3»,

- справа под отличительной полосой надпись

черного цвета: «Рег. № _______ »,

(номер)

«Срок след. ВО ГИ ___________ »;

(месяц, год)

- под отличительной полосой в средней части надпись красного цвета: «С горки не спускать».

§ 24. На обоих днищах сосуда цистерны, в круге зеленого цвета, начиная с верхней части днища, наносятся трафареты с надписями белого цвета:

а) «С горки не спускать»;

б) «Огнеопасно»;

в) «Срочный возврат ст. _________________________________________ ж, д.»;

(наименование станции и дороги прописки)

г) «Собственность ПО «Центргаз».

Кроме того, вагоноремонтными заводами и депо дороги наносятся трафареты о производстве заводского и деповского ремонтов.

§ 25. На крышке колпака люка делается надпись: «Заземли шланги». Цвет надписи - красный.

§ 26. Надписи и знаки, относящиеся непосредственно к ходовой части цистерны, наносятся в соответствии с требованиями действующих правил и инструкций МПС заводом-изготовителем цистерн, вагоноремонтными заводами и депо дороги.

§ 27. Знаки и надписи должны наноситься только посредством трафаретов. Разрывы в буквах и цифрах, остающиеся от трафаретов, закрашиваются вручную. Интервалы между буквами и цифрами принимаются равными ширине букв. Тире, точки и запятые должны приниматься равными ширине полоски для данного шрифта.

§ 28. Вентили сосуда цистерны должны иметь специальную окраску и надписи, указывающие их назначение:

а) сливо-наливные и уравнительный вентили окрашивают в коричневый цвет;

б) на колпачки наносят надписи или выбивают буквы: для жидкостных вентилей - надпись «Жидкость» или букву «Ж», для газового вентиля - надпись «Газ» или букву «Г»;

в) маховичок вентиля контроля уровня верхнего налива сосуда цистерны окрашивают в зеленый цвет;

г) маховичок вентиля контроля предельного уровня налива сосуда цистерны окрашивают в красный цвет;

д) маховики вентилей контроля слива окрашивают в коричневый цвет;

е) дренажный вентиль окрашивается в светло-серый цвет.

§ 29. Если знаки, надписи или поверхность вагона-цистерны загрязнились, владелец цистерны обязан восстановить четкость знаков и надписей.

IV. СОДЕРЖАНИЕ И ОБСЛУЖИВАНИЕ ЦИСТЕРН

1. Общие требования

§ 30. Конторы сжиженного газа и товарно-транспортные пункты объединения «Центргаз» обязаны содержать цистерны и соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», «Правил перевозок жидких грузов наливом в вагонах-цистернах и бункерных полувагонах» МПС, «Правил технической эксплуатации железных дорог Союза. ССР» и настоящей Инструкции, обеспечивая безопасность обслуживания, исправное состояние и надежность их работы.

§ 31. Лица, осуществляющие в конторах сжиженного газа или товарно-транспортных пунктах объединения «Центргаз» надзор за цистернами и ответственные за их исправное состояние и безопасную эксплуатацию, должны назначаться приказом из числа инженерно-технических работников, прошедших проверку знаний «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», «Правил безопасности и газовом хозяйстве», «Правил перевозок жидких грузов наливом и вагонах-цистернах и бункерных полувагонах» МПС и настоящей Инструкции.

§ 32. Обслуживание цистерн может быть поручено лицам, достигшим 18 - летнего возраста, прошедшим производственное обучение, аттестацию в квалификационной комиссии и медицинское освидетельствование.

Рабочие, помимо обучения и аттестации, должны проходить инструктаж по технике безопасности при приеме на работу и при переходе на другую работу непосредственно на рабочем месте.

Перед допуском к работе каждому рабочему должны под расписку выдать инструкцию соответственно его профессии по безопасному обслуживанию цистерн. Кроме того, инструкция должна быть вывешена на каждом рабочем месте.

Проведение инструктажей оформляется записями в карточках установленной формы.

§ 33. Периодическая проверка знаний рабочих производится квалификационной комиссией, назначаемой приказом по предприятию не реже чем через 12 месяцев.

Периодичность проверки знаний инженерно-технических работников - один раз в три года.

Результаты проверки должны оформляться протоколом, па основании которого выдаются удостоверения.

Участие в работе квалификационной комиссии инспектора по котлонадзору не обязательно.

§ 34. Лица, поступающие на должности, связанные с маневровыми работами, кроме того, должны знать:

а) «Правила технической эксплуатации железных дорог Союза ССР»;

б) «Инструкцию по сигнализации на железных дорогах Союза ССР»;

в) «Инструкцию по движению и маневровой работе на железных дорогах Союза ССР»;

г) «Устав о дисциплине работников железнодорожного транспорта».

В последующем периодически проверяют знание ими этих документов.

§ 35. Должностные лица на предприятиях, виновные в нарушении настоящей Инструкции, несут личную ответственность независимо от того, привело или нет это нарушение к аварии или несчастному случаю. Они отвечают также за нарушение Инструкции, допущенное их подчиненными.

2. Требования по безопасной эксплуатации цистерн

§ 36. Ремонт сосуда цистерны, его элементов и внутренний осмотр разрешается проводить только после дегазации сосуда.

Арматура может быть снята для ремонта и испытания только при отсутствии в сосуде цистерны избыточного давления. После снятия арматуры для ремонта отверстия в крышке люка сосуда цистерны должны закрываться пробками на резьбе или заглушками на фланцах.

§ 37. Цистерна, направляемая для ремонта в депо дороги и на вагоноремонтные заводы МПС, должна быть дегазирована. Справка о дегазации сосуда цистерны прилагается к перевозочным документам.

§ 38. В пути следования ремонт ходовых частей, тормозных и упряжных приборов порожней и груженой цистерны должен проводиться работниками вагонного хозяйства МПС с особой осторожностью.

При производстве ремонта неисправной цистерны запрещается:

- ремонтировать сосуд в груженом состоянии, а также в порожнем состоянии до производства дегазации;

- производить удары по сосуду;

- пользоваться инструментом, дающим искрение, и находиться с открытым огнем (факел, жаровня, керосиновый и свечной фонарь и т. д.) вблизи цистерны;

- производить, под цистерной сварочные работы.

При необходимости исправления тележек с применением огня, сварки и ударов тележки должны выкатываться из-под цистерны и отводиться от нее на расстояние не ближе 100 м.

§ 39. Запрещается держать цистерну, когда налив и слив ее не производится, присоединенной к коммуникациям. В случае длительного перерыва при сливе или наливе сжиженного газа шланги от цистерны должны быть отсоединены.

§ 40. Подтягивание и отвинчивание резьбовых и фланцевых соединений цистерны и коммуникаций, хомутов шлангов, находящихся под избыточным давлением, запрещается. Нельзя применять ударный инструмент при навинчивании и отвинчивании гаек.

§ 41. Курить на расстоянии менее 100 м от цистерны строго воспрещается. Вести какие-либо посторонние работы у цистерны не разрешается.

§ 42. Все работы по мелкому ремонту элементов не дегазированной цистерны производятся неискрящим инструментом, а рабочая часть инструментов и приспособлений из черного металла должна обильно смазываться тавотом, солидолом или другой смазкой. Применение электродрелей и других электрических инструментов, дающих искрение, а также производство сварочных работ запрещается.

§ 43. Работы внутри сосуда цистерны являются газоопасными и должны выполняться в соответствии с требованиями главы 9 «Правил безопасности в газовом хозяйстве», производственных инструкций, инструкций по технике безопасности и утвержденного технологического регламента. Эти работы должны выполняться под непосредственным руководством инженерно-технического работника. В процессе производства ремонтных работ внутри цистерны все распоряжения о порядке их проведения должны даваться лицом, ответственным за работу. Присутствующие при работе другие должностные лица и руководители должны давать указания рабочим через лицо, ответственное за проведение работ.

Освещение внутри сосуда цистерны допускается только лампочками на напряжение не более 12 В в исправной взрывобезопасной арматуре.

До начала работы внутри сосуда цистерны необходимо произвести анализ среды на отсутствие опасной концентрации углеводородов и на содержание кислорода. Содержание кислорода должно быть в пределах 19 - 20 % по объему.

§ 44. В нерабочем состоянии вентили цистерны должны быть закрыты и заглушены. В случае необходимости замена сальниковой набивки вентилей наполненной цистерны может быть выполнена при полностью закрытом клапане и снятых заглушках.

§ 45. Во время налива и слива сжиженного газа запрещается производить какие-либо огневые работы на расстоянии ближе 100 м от цистерны.

Со стороны железнодорожного пути на подъездных путях и дорогах на участке налива или слива должны быть выставлены сигналы размером 400´500 мм с надписью «Стоп, проезд запрещен, производится налив (или слив) цистерны». Кроме того, подъездные железнодорожные пути должны быть ограждены сигналами в соответствии с «Инструкцией по сигнализации» МПС.

§ 46. Дренирование воды и неиспаряющихся остатков и периодический контроль за наполнением или сливом цистерны разрешается производить только в присутствии второго лица. При этом следует находиться с наветренной стороны и иметь необходимые средства индивидуальной защиты.

§ 47. При авариях, которые могут привести к значительной утечке газа из цистерны или присоединяющих коммуникаций, необходимо немедленно потушить все источники открытого огня, удалить людей из зоны возможного загазования, выставить посты, запрещающие допуск людей и транспорта в загазованную зону, создать, где это возможно, паровую завесу, принять меры к ликвидации утечки. Об аварии необходимо сообщить администрации завода-поставщика (изготовителя)1 и железной дороги.

При возникновении огня вблизи цистерны необходимо немедленно вызвать пожарную команду, принять меры к ликвидации пожара и вывозу цистерны в безопасное место. Если цистерну вывезти невозможно, ее необходимо поливать водой. При загорании сжиженного газа применяют различные средства пожаротушения:

а) огнетушители - пенные, углекислотные;

б) воду в виде компактных и распыленных струй, водяной пар, песок, асбестовое полотно и другие, имеющиеся в наличии средства пожаротушения.

На всех предприятиях должен быть разработан план по ликвидации возможных аварий.

___________

1 Завод-поставщик (изготовитель) - предприятие, вырабатывающее сжиженные углеводородные газы и осуществляющие их налив в цистерны.

§ 48. На электрифицированных участках железных дорог запрещаются все виды работ наверху цистерны до снятия напряжения и контактной сети.

§ 49. Опасные свойства сжиженных газов требуют принятия особых мер предосторожности. При работе со сжиженными газами необходимо соблюдать требования по безопасности, изложенные в гостах и технических условиях.

Утечки сжиженного газа должны немедленно устраняться, так как вдыхание человеком воздуха, содержащего 10 % паров сжиженного газа, вызывает головокружение, при большем содержании паров наступает кислородная недостаточность.

При попадании жидкой фазы на кожу человека вследствие моментального испарения ее происходит интенсивное поглощение тепла, что приводит к обмораживанию.

§ 50. При попадании сжиженного газа на кожу, в глаза и т. п. необходимо быстро промыть пораженное место обильной струей холодной воды, смазать пораженное место (пока не образовались пузыри) мазью от ожогов. При наличии пузырей следует осторожно наложить стерильную повязку и немедленно обратиться за медицинской помощью.

При попадании жидкости на одежду последнюю необходимо немедленно снять, так как сжиженный газ моментально впитывается в нее и проникает к телу, обмораживая его. Необходимо помнить, что промедление очень опасно, так как под одеждой на теле образуются пузыри, которые могут лопнуть, а при поражении ожогами более 1/3 кожного покрова возможен смертельный исход.

V. НАЛИВ, ПЕРЕВОЗКА И СЛИВ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ

1. Общие положения

§ 51. Налив и слив сжиженных газов являются газоопасными работами и должны выполняться в соответствии с требованиями главы 9 «Правил безопасности в газовом хозяйстве», «Правил безопасности в нефтегазодобывающей промышленности», «Правил безопасности при эксплуатации газоперерабатывающих заводов», производственных инструкций и инструкций по технике безопасности.

Налив и слив сжиженных газов разрешается производить только на специальной эстакаде из несгораемых материалов, принятой в эксплуатацию установленным порядком с участием представителей местных органов Госгортехнадзора. Эстакады должны быть оборудованы освещением во взрывобезопасном исполнении, обеспечивающим выполнение сливо-наливных операций круглосуточно.

§ 52. У сливо-наливных эстакад должно быть соответствующее объему налива и слива путевое развитие, заводы-поставщики (изготовители) должны иметь приемо-отправочные пути, пути отстоя цистерн из расчета суточной отгрузки и эстакаду для осмотра и подготовки цистерн под налив.

Трубопроводы сливо-наливных эстакад должны быть оборудованы манометрами, между местом установки манометров и угловыми вентилями цистерны не должно быть запорных устройств.

Для сливо-наливных устройств следует применять резинотканевые рукава класса Б (I) по ГОСТ 18698-73.

Устройства для присоединения рукавов к угловым вентилям должны обеспечивать сохранность резьбы штуцеров сливо-наливных вентилей (приложение 8).

Трубопроводы и резинотканевые рукава должны быть заземлены.

§ 53. Цистерны до начала сливо-наливных операций должны быть закреплены на рельсовом пути специальными башмаками и заземлены.

Выполнение сливо-наливных операций во время грозы запрещается.

§ 54. В отличие от большинства жидкостей, объем которых при изменении температуры изменяется незначительно, жидкая фаза сжиженных газов довольно резко меняется по объему; для примера в таблице приведены данные по четырем продуктам.

Увеличение объема 1 м3 жидкой фазы, находящейся в закрытом объеме, при повышении температуры, м3

|

Температура, °С |

Пропан |

Пропилен |

Изобутан |

Н-бутан |

|

- 40 |

1,000 |

1,000 |

1,000 |

1,000 |

|

- 30 |

1,021 |

1,021 |

1,017 |

1,016 |

|

- 20 |

1,043 |

1,044 |

1,036 |

1,033 |

|

- 10 |

1,067 |

1,070 |

1,048 |

1,049 |

|

0 |

1,094 |

1,098 |

1,075 |

1,067 |

|

+ 10 |

1,123 |

1,129 |

1,097 |

1,087 |

|

+ 20 |

1,156 |

1,164 |

1,121 |

1,108 |

|

+ 30 |

1,193 |

- |

1,147 |

1,131 |

|

+ 40 |

1,236 |

- |

1,175 |

1,155 |

|

+ 50 |

1,284 |

- |

- |

1,182 |

При проверке перед сливом наличия в цистерне сжиженного газа из вентиля контроля уровня верхнего налива (маховик зеленого цвета), возможно, не будет выходить жидкая фаза, так как объем жидкости уменьшился с понижением ее температуры относительно температуры налива.

2. Налив

§ 55. В соответствии с «Правилами технической эксплуатации железных дорог Союза ССР» работники МПС должны провести технический осмотр цистерн перед подачей их на подъездные пути завода-поставщика (изготовителя), а в необходимых случаях и отремонтировать цистерны. Порядок и объем технического осмотра устанавливается МПС.

§ 56. Цистерны перед наполнением сжиженным газом должны тщательно осматриваться работниками конторы сжиженного газа или товарно-транспортного пункта объединения «Центргаз».

При предварительном наружном осмотре цистерн, производимом на подъездных путях завода-поставщика (изготовителя), должны быть проверены: сроки проведения заводского и деповского ремонтов ходовых частей, внутреннего осмотра и гидравлического испытания сосудов цистерн, профилактического ремонта предохранительной и запорной арматуры, состояние окраски и трафаретов, а также смыты меловые надписи. Кроме того, необходимо проверить отсутствие повреждений сосуда цистерны (вмятины, трещины и т.п.) и в случае его повреждения потребовать от железной дороги технический акт по форме ВУ-25 или ВУ-25а (приложения 1, 2).

На основании осмотра подается заявка транспортному цеху завода-поставщика (изготовителя) на подачу цистерн, признанных годными к наливу, под эстакаду. О цистернах, наливаемых впервые или после ремонта, делается отметка в заявке.

Проверка исправности и герметичности предохранительной, сливо-наливной и контрольной арматуры должна производиться работниками конторы сжиженного газа или товарно-транспортного пункта объединения «Центргаз» на эстакаде осмотра и подготовки цистерн под налив или на наливной эстакаде, принадлежащих заводу-поставщику (изготовителю).

Примечание: Должности ответственных лиц, участвующих в осмотре и приемке цистерн, устанавливаются в соответствии с существующей структурой управления и штатным расписанием контор сжиженного газа или товарно-транспортных пунктов и уточняются производственными инструкциями.

При отгрузке до 3 тыс. т сжиженных газов в месяц все операции по осмотру перед наливом и отправке цистерн потребителю выполняют работники завода-поставщика (изготовителя) по доверенности объединения «Центргаз», а свыше 3 тыс. т - работники конторы сжиженного газа или товарно-транспортного пункта объединения «Центргаз».

§ 57. Запрещается налив цистерн, если:

а) истек срок заводского и деповского ремонтов ходовых частей, профилактического ремонта арматуры, внутреннего осмотра и гидравлического испытания сосудов цистерн;

б) отсутствует или неисправна предохранительная, запорная и контрольная арматура;

в) нет установленных клейм, надписей и неясны трафареты;

г) повреждены цилиндрическая часть сосуда или днища (трещины, вмятины, заметные изменения формы и т. д.);

д) требуется окраска;

е) сосуды цистерн заполнены неуглеводородными сжиженными газами и жидкостями;

ж) остаточное избыточное давление паров продукта менее 0,5 кгс/см2 (для сжиженных газов, упругость паров которых в зимнее время может быть ниже 0,5 кгс/см2 остаточное избыточное давление устанавливается местной производственной инструкцией), кроме цистерн, наливаемых впервые или после ремонта.

§ 58. Цистерны перед наполнением обязательно должны быть осмотрены представителями конторы сжиженного газа или товарно-транспортного пункта объединения «Центргаз» и завода-поставщика (изготовителя).

При этом, открывая вентиль контроля предельного уровня налива (маховик окрашен в красный цвет), необходимо проверить наличие остаточного давления в цистерне, а открывая дренажный вентиль-наличие в цистерне воды или неиспаряющихся остатков газа. Вся оказавшаяся в сосуде вода или неиспаряющиеся остатки должны быть удалены работниками завода-поставщика (изготовителя) до наполнения цистерны продуктом. Цистерны, наливаемые впервые или после ремонта, работники завода-поставщика (изготовителя) должны продуть инертным газом.

§ 59. Результаты осмотра цистерн, признанных годными к наливу, должны быть занесены работниками конторы или товарно-транспортного пункта объединения «Центргаз» в специальный журнал осмотра цистерн перед наполнением, в котором должны быть следующие графы:

- номер по порядку;

- номер вагона-цистерны;

- дата осмотра цистерны;

- регистрационный номер сосуда цистерны;

- результат наружного осмотра цистерны;

- результат наружного осмотра арматуры цистерны;

- срок проведения профилактического ремонта арматуры цистерны;

- соответствие имеющегося в цистерне газа ее назначению;

- наличие остаточного давления;

- срок проведения деповского ремонта;

- срок проведения заводского ремонта;

- срок проведения внутреннего осмотра и гидравлического испытания;

- заключение о возможности наполнения проверяемой цистерны:

- подпись ответственного лица конторы или товарно-транспортного пункта объединения «Центргаз», производившего осмотр цистерны;

- подпись ответственного лица завода-поставщика (изготовителя), принявшего цистерну.

§ 60. Перед наливом сжиженных газов в цистерны завод-поставщик (изготовитель) обязан удалить из емкости товарного склада выделившуюся из продукта (дренажную) воду.

Готовая продукция должна быть принята техническим контролем завода-поставщика (изготовителя), несущего ответственность за качество налитого в цистерны продукта.

§ 61. После приемки цистерн, поданных под эстакаду, работники завода-поставщика (изготовителя) должны снять заглушки с угловых антилей 4, 9 и 6 (см. рис. 2) и соединить сливо-наливные вентили (4 и 9) с трубопроводами жидкой фазы, а вентиль 6 - с трубопроводом паровой фазы эстакады.

Выполнив операции по присоединению, необходимо открыть вентили 4 и 9 и начать налив цистерн, затем медленно открыть вентиль 6 для выравнивания давления в сосуде цистерны и емкости, из которой производится наполнение, и продолжать налив.

§ 62. Если при наливе цистерны обнаружена утечка продукта, налив должен быть прекращен, продукт слит, давление сброшено, а работники конторы сжиженного газа или товарно-транспортного пункта объединения «Центргаз» должны принять меры к выявлению и устранению неисправности цистерны.

§ 63. В процессе налива необходимо вести постоянное наблюдение за уровнем газа в сосуде цистерны, открывая время от времени вентиль контроля уровня верхнего налива с маховиком зеленого цвета 2 (см. рис. 2). Налив вести до появления из вентиля жидкости.

§ 64. Время налива всей партии вагонов-цистерн одной отправки на заводе-поставщике (изготовителе) с момента их приемки от конторы сжиженного газа или товарно-транспортного пункта объединения «Центргаз» не должно превышать 6 ч.

§ 65. После окончания налива цистерны от завода-поставщика (изготовителя) принимает работник конторы сжиженного газа или товарно-транспортного пункта объединения «Центргаз».

При приемке налитых цистерн необходимо проверить правильность их наполнения.

При правильном наполнении из вентиля контроля предельного уровня налива с маховиком красного цвета 3 (см. рис. 2) должен выходить газ (паровая фаза сжиженного газа), а из вентиля контроля уровня верхнего налива с маховиком зеленого цвета 2 - жидкость.

Появление из вентиля 3 жидкости указывает па переполнение цистерн, а отсутствие выхода жидкости из вентиля 2 указывает на недолив цистерн.

§ 66. Из переполненных цистерн часть продукта должна быть слита, при этом, контролируя уровень налива, вентиль 3 следует держать открытым около 30 с во избежание получения искаженных показаний. В этом случае жидкость, задержавшаяся в трубке от предыдущего измерения, будет полностью удалена.

В случае обнаружения недолива цистерны завод-поставщик (изготовитель) обязан наполнить цистерну до уровня верхнего налива (вентиль 2).

§ 67. Максимальная степень наполнения цистерн сжиженными газами не должна превышать 85 % объема сосуда цистерны.

§ 68. После проверки правильности наполнения сосуда цистерны работники завода-поставщика (изготовителя) должны закрыть сливо-наливные, уравнительный и контрольные вентили и отсоединить резинотканевые рукава, а работники конторы сжиженного газа или товарно-транспортного пункта объединения «Центргаз» обязаны:

а) проверить на герметичность запорную и предохранительную арматуру;

б) заглушить сливо-наливные и уравнительный вентили и опломбировать их;

в) навернуть заглушки на штуцеры контрольных и дренажного вентилей;

г) закрыть арматуру колпаком и, закрепив его, опломбировать.

Пломбирование сливо-наливных и уравнительного вентилей и колпака цистерны производить в соответствии с разделом 5 «Правил перевозок грузов» МПС.

§ 69. Заводы-поставщики (изготовители) обязаны вести журнал наполнения, в котором должны быть следующие графы:

а) дата наполнения;

б) номер вагона-цистерны;

в) наименование завода-изготовителя цистерны;

г) регистрационный номер сосуда цистерны;

д) емкость цистерны, м3,

е) масса газа, т;

ж) дата следующего внутреннего осмотра и гидравлического испытания сосуда цистерны;

з) подпись ответственного лица завода-поставщика (изготовителя),

и) подпись ответственного лица конторы или товарно-транспортного пункта объединения «Центргаз», принявшего цистерну.

§ 70. На каждую цистерну, наполненную сжиженным газом, завод-поставщик (изготовитель) выдает паспорт, удостоверяющий соответствие качества продукта требованиям госта или технических условий. Паспорт должен содержать:

а) наименование завода-поставщика (изготовителя), его местонахождение или условное наименование, его товарный знак;

б) наименование продукта и его марку;

в) номер госта или технических условий;

г) фракционный состав по ГОСТу или техническим условиям и фактический;

д) дату проведения анализа;

е) массу продукта, т;

ж) температуру продукта, °С;

з) железнодорожный номер цистерны.

При перевозке сжиженных газов маршрутами по одной накладной паспорт должен быть приложен не менее чем в пяти экземплярах.

§ 71. Количество залитого в цистерну продукта определяется заводом-поставщиком (изготовителем). На количество залитого продукта, передаваемого заводом-поставщиком (изготовителем) конторе или товарно-транспортному пункту объединения «Центргаз», составляется приемо-сдаточный акт.

3. Перевозка цистерн

§ 72. Цистерны, принятые от завода-поставщика (изготовителя) предъявляет к перевозке контора или товарно-транспортный пункт объединения «Центргаз», которые должны представить станции отправления накладную на каждую цистерну.

При перевозке сжиженных газов маршрутами (цистерны адресуются на одну станцию назначения в адрес одного грузополучателя) контора или товарно-транспортный пункт представляют одну накладную.

В местном сообщении по одной накладной могут приниматься к перевозке также и группы вагонов в порядке, устанавливаемом начальником дороги.

Накладная составляется на имя определенного грузополучателя, подписывается работниками конторы или товарно-транспортного пункта, сопровождает цистерны на всем пути их следования и на станции назначения выдается грузополучателю вместе с цистернами.

§ 73. Накладная является основным перевозочным документом. Все требуемые бланком накладной сведения должны быть внесены в соответствующие графы конторой или товарно-транспортным пунктом объединения «Центргаз», руководствуясь разделом 6 «Правил перевозок грузов» МПС. Никакие подчистки и помарки в накладной не допускаются. В случае изменения сведений, внесенных в накладную, необходимо заполнить новый бланк накладной.

В верхней части накладной контора или товарно-транспортный пункт должны проставить красочный штемпель об опасности груза.

К каждой накладной, предъявляемой на перевозку, должен прикладываться паспорт, удостоверяющий качество продукта (паспорт пришивается к накладной).

§ 74. Время приема цистерн к перевозке удостоверяется календарным штемпелем станции на накладной. В удостоверение приема цистерн к перевозке станция отправления выдает конторе или товарно-транспортному пункту квитанцию о приеме груза.

§ 75. Железные дороги обязаны обеспечить продвижение как груженых, так и порожних цистерн в сроки, указанные в разделе 14 «Правил перевозок грузов» МПС.

Цистерны как в груженом, так и в порожнем состоянии следуют по железным дорогам без сопровождения проводников.

§ 76. Цистерна с обнаруженной неисправностью, из-за которой она не может следовать по назначению, отцепляется от поезда и отводится на отдельный путь в безопасное место. При неисправности сосуда цистерны, а также при повреждении в результате крушения или аварии начальник станции уведомляет телеграфно грузоотправителя через начальника станции отправления о характере и причине неисправности.

По получении уведомления об отцепке цистерны контора или товарно-транспортный пункт должны направить на станцию отцепки ответственного представителя.

§ 77. В случае неисправности цистерны составляется технический акт по форме ВУ-25 или ВУ-25а (приложения 1, 2) в зависимости от повреждения. В акте указываются: вид неисправности и причины ее возникновения, принятые меры по устранению неисправности, а также возможность дальнейшего следования цистерны. Копия акта прилагается к перевозочным документам.

4. Слив и пересылка порожних цистерн

§ 78. Ответственность за сохранность цистерн во время пребывания под сливом возлагается на грузополучателя.

Грузополучатель обязан следить за своевременным поступлением цистерн, и в случае неприбытия их в установленный срок должен потребовать, от станции назначения принять меры к их розыску.

§ 79. Грузополучатель, получив от железной дороги уведомление о прибытии на станцию назначения цистерн с сжиженными газами, обязан до их приема проверить:

а) соответствие фактического номера вагона-цистерны номеру, указанному в накладной и паспорте;

б) отсутствие повреждений сосуда цистерны (вмятины, трещины и т.п.), а в случае их обнаружения потребовать от железной дороги технический акт по форме ВУ-25 или ВУ-25а (приложения 1, 2);

в) наличие пломбы на предохранительном колпаке цистерны. Приняв цистерны, грузополучатель проверяет:

а) до снятия пломб с угловых сливо-наливных вентилей (открывая вентиль контроля уровня верхнего налива с маховиком зеленого цвета 2 (см. рис. 2.)) соответствие количества налитого в сосуд цистерны газа указанному в накладной и паспорте, при этом необходимо учитывать условия, отмеченные в § 54 настоящей Инструкции;

Примечание. Если грузополучатель установит, что количество налитого в цистерну продукта не соответствует указанному в накладной и паспорте, определение фактической массы продукта должно быть проведено на вагонных весах. Проверка производится в соответствии с «Инструкцией о порядке приемки продукции производственно-технического назначения товаров народного потребления по качеству и количеству». Результаты проверки оформляются актом (приложение 3).

б) исправность сливо-наливной и контрольной арматуры; при выявлении неисправности арматуры грузополучатель по возможности устраняет ее и делает запись в накладной в графе «Особые заявления и отметки отправителя» о характере неисправности и принятых мерах.

Решение о возможности слива цистерны с повреждениями сосуда и неисправной сливо-наливной арматурой принимает грузополучатель.

§ 80. Осмотр, прием и слив сжиженных газов из цистерн осуществляется лицами, назначенными приказом по предприятию.

§ 81. Для слива сжиженных газов из цистерн пользуются теми же вентилями 4, 9 и 6 (см. рис. 2), что и для наполнения, в порядке, предусмотренном в § 60 настоящей Инструкции.

В период слива контроль за наступлением полного опорожнения сосуда цистерны осуществляется с помощью вентиля 10 (см. рис. 2). После каждой контрольной пробы необходимо, закрыв вентиль 10, открыть вентиль 1 (см. рис. 2) для уравновешивания столба жидкости в трубке вентиля 10 с уровнем жидкости в сосуде цистерны.

§ 82. Время простоя всей партии цистерн одной отправки у грузополучателя не должно превышать 24 ч с момента их прибытия на станцию назначения и до момента возвращения на станцию.

§ 83. После окончания слива сжиженного газа из цистерны, что устанавливается по прекращению появления жидкости из вентиля контроля слива 10 (см. рис. 2), необходимо через угловой вентиль откачать из сосуда цистерны паровую фазу до избыточного давления 0,7 кгс/см2.

Отсоединив сливо-наливные устройства, необходимо заглушить угловые вентили, навернуть заглушки на контрольные вентили, закрыть фланец с арматурой предохранительным колпаком, закрепить его и опломбировать.

§ 84. После слива грузополучатель обязан протереть до ясной видимости знаки и надписи (трафареты) на сосуде цистерны.

§ 85. Грузополучатель несет материальную ответственность, на основании «Устава железных дорог Союза ССР» за повреждение цистерны или утрату колпака, заглушек вентилей, болтов и других съемных деталей, произошедших по вине грузополучателя.

§ 86. Порожние цистерны направляются на станцию приписки по полным перевозочным документам.

Накладные на порожние цистерны составляет грузополучатель, который обязан в графе «Наименование груза» указать: «Порожняя цистерна из-под перевозки _____________________________________________________________

(указывается полное наименование груза)

прибывшего по накладной № со станции _________________________________

(указывается станция и дорога отправления груза)

ж. д., цистерна прибыла _________________________________________________

(указывается дата прибытия)

и слита полностью _____________________________________________________

(указывается дата слива)

Давление в сосуде цистерны 0,7 кгс/см2».

В верхней части накладной необходимо проставить штемпеля, предусмотренные для груженых цистерн.

ПРИЛОЖЕНИЕ 1

(ФОРМА ВУ-25)

ТЕХНИЧЕСКИЙ АКТ №

|

о повреждении вагона № _____ приписанного к _______________________ ж. д. _____________________________________________________________________ (для пасс. вагонов) Число ___________ месяц ___________________________________ 19 _______г. Составлен на станции____________________________________________ ж. д. № поезда_____________ место повреждения вагона ________________________ Наименование предприятия и министерства, фамилии и должности работников, виновных в повреждении вагона _________________________________________ ______________________________________________________________________ Год постройки, время, место и вид последнего ремонта ______________________ Вагон поврежден вследствие нарушений ___________________________________ (ПТЭ, правил погрузки, выгрузки, ______________________________________________________________________ маневровой работы, при столкновениях или сходах) |

|

Перечень повреждений вагона |

Количество поврежденных деталей |

Стоимость поврежденных деталей |

Сумм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Итого |

|

|

|

|

______________________________________________________________________ Стоимость восстановления повреждений __________ сумма штрафа ___________ Всего ________ руб. ____________ коп. ___________________________________ Дополнительные данные ________________________________________________ ______________________________________________________________________ ______________________________________________________________________ Вид необходимого ремонта или исключение из инвентаря ____________________ |

|

|

Осмотрщик вагонов (подпись и фамилия) ВЧД (Н0ДВ) ______________________ (подпись и фамилия) |

УРБ или УРБВ (при ________________________ (подпись и фамилия) |

|

Должность, фамилия и подпись ответственного представителя предприятия, виновного в повреждении вагона _________________________________________ Вагон направляется для ремонта на _____________ завод (депо)___________ ж. д. вагонным депо __________________ со станции _______________________ ж. д. при сопроводительном листке №_______________

Начальник вагонного депо____________________________ ______________________________________________________________________ |

|

Примечание. Акт составляется на вагоны, подлежащие заводскому, деповскому ремонту или исключению из инвентаря, и во всех случаях при повреждении вагонов при столкновении или сходах.

Один экземпляр акта передается предприятию, виновному в повреждении вагона, один экземпляр прилагается к счету, предъявляемому за повреждение вагона, один экземпляр передается УРБ, один экземпляр остается в деле вагонного депо.

При пересылке вагонов в другие ремонтные пункты, а также при повреждении рефрижераторных вагонов составляется дополнительный экземпляр акта.

В случаях повреждения вагонов при столкновении или сходах в дополнительных данных указывается величина максимального изгиба в вертикальной и горизонтальной плоскостях хребтовых балок продольных и боковых швеллеров буферных брусьев, а также какие элементы рамы вагона требуют ремонта с отъемкой и какие без отъемки.

ПРИЛОЖЕНИЕ 2

(ФОРМА ВУ-25а)

ТЕХНИЧЕСКИЙ АКТ №

о повреждении вагона №______________

в объеме текущего_____________________________________ ремонта

(отцепочного или безотцепочного)

|

Год постройки, время, место и вид последнего ремонта ______________________ ______________________________________________________________________ составлен на станции _____________ ж. д. ____________________________ 19 г. |

|

|

|

(число, месяц) |

|

вследствие нарушений __________________________________________________ (ПТЭ, правил погрузки, выгрузки или _______________________________________________________________________ маневровой работы) Наименование предприятия, министерства _________________________________ фамилия и должность работника, виновного в повреждении вагона _____________ _______________________________________________________________________ |

|

|

Перечень повреждений вагона |

Количество поврежденных деталей |

Стоимость поврежденных деталей |

Сумма |

|

|

|

|

|

|

Итого |

|

|

|

|

Стоимость восстановления повреждений ______________ Сумма штрафа _______ Всего _____________________ руб. _______________ коп. Вагон направляется в ремонт _____________________________________________ (указать наименование ВЧД) Осмотрщик вагонов или вагонный мастер __________________________________ (Работник, назначенный НОД) Должность, фамилия и подпись ответственного представителя предприятия, виновного в повреждении вагона _________________________________________ ______________________________________________________________________ Примечание. Акт составляется в 3 экз., из которых: один экземпляр передается предприятию, виновному в повреждении вагона, один экземпляр прилагается к счету, предъявляемому за повреждение вагона, один экземпляр остается в деле вагонного депо. |

ПРИЛОЖЕНИЕ 3

|

|

|

УТВЕРЖДАЮ ______________________ « » ___________ 198 г. |

АКТ №

приемки сжиженного газа по количеству,

прибывшего в адрес ________________

от ______________________ 19 г.

|

1. Комиссия в составе: |

|

Фамилия, имя, отчество |

Место работы |

Должность |

Дата и номер документа о полномочиях представителя на участие в приемке продукции (согласно пунктам 20, 21 Инструкции) |

|

|

|

|

|

|

|

|

|

|

|

ознакомившись с правилами инструкции о порядке приемки продукции производственно-технического назначения и товаров народного потребления по количеству, утвержденной Постановлением Госарбитража при Совете Министров СССР от 15 июня 1965 г. № П-6, произвела количественную приемку сжиженного газа, прибывшего в адрес ________________________________________________ (наименование и адрес базы) от ____________________________________________________________________ (наименование поставщика и его адрес) 1. Наименование организации, изготовившей продукцию, и ее адрес _________ ______________________________________________________________________ 2. Дата и номер телеграммы о вызове представителя-грузоотправителя ______ 3. Дата и номер договора ______________________________________________ 4. Дата и номер счет-фактуры __________________________________________ 5. Дата и номер ж. -д. накладной _______________________________________ 6. Станция отправления ______________________________________________ 7. Станция назначения ________________________________________________ 8. Дата отгрузки со станции отправления ________________________________ 9. Дата Прибытия груза на станцию назначения __________________________ 10. Дата и время выдачи груза со станции назначения _____________________ 11. Дата и время принятия груза на склад получателя _____________________ 12. Приемка газа произведена и акт составлен на _________________________ (место приемки и составления акта) 13. Количественная приемка газа начата ________________________________ (указать дату и время) окончена __________________________ (указать дату и время) ______________________________________________________________________ (если приемка газа

произведена с нарушением установленного срока, указать 14. Условия хранения газа на складе грузополучателя до приемки и составления акта ______________________________________________________ 15. Определение количества газа производилось _________________________ _____________________________________________________________________ (указать марку весов, место их нахождения) 16. Состояние тары, пломб и за чьим весом отгружена продукция, оттиски пломбы _______________________________________________________________ 17. Масса газа фактически _______________ по документам _______________ недостача _____________________________________________________________ ______________________________________________________________________ (другие данные, которые по мнению лиц, участвующих в приемке, необходима указать в акте для подтверждения недостачи). |

|

№№ ж.-д. накладной |

№ цистерны |

Масса груза, указанная в ж.-д. накладных |

Масса брутто |

Масса тары (цистерны) |

Масса нетто (фактическая) |

Недостача |

Излишки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18. Заключение комиссии о причинах и месте образования недостачи _______ ______________________________________________________________________

Приложения к акту: 1) подлинник ж.-д. накладной, 2) паспорт качества на отгрузку сжиженного газа, 3) пломбы ж.-д. цистерн, 4) квитанция об оплате за проверку массы груза, 5) документ, удостоверяющий полномочия представителя незаинтересованной организации, 6) другие документы, которые могут свидетельствовать о причинах возникновения недостачи. ЧЛЕНЫ КОМИССИИ: (подписи) |

ПРИЛОЖЕНИЕ 4

СВОДНАЯ ТАБЛИЦА ПОИНТЕРВАЛЬНОЙ КАЛИБРОВКИ СОСУДА

ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА-ЦИСТЕРНЫ С ПОЛНЫМ ОБЪЕМОМ 54 м3

|

Н, |

Объем, |

Н, |

Объем, |

Н, |

Объем, |

Н, |

Объем, |

|

1 |

20 |

66 |

10606 |

131 |

27268 |

196 |

43851 |

|

2 |

57 |

67 |

10837 |

132 |

27536 |

197 |

44079 |

|

3 |

105 |

68 |

11070 |

133 |

27805 |

198 |

44305 |

|

4 |

163 |

69 |

11304 |

134 |

28073 |

199 |

44630 |

|

5 |

227 |

70 |

11539 |

135 |

28341 |

200 |

44753 |

|

6 |

229 |

71 |

11775 |

136 |

28610 |

201 |

44975 |

|

7 |

337 |

72 |

12012 |

137 |

28878 |

202 |

45196 |

|

8 |

461 |

73 |

12250 |

138 |

29146 |

203 |

45415 |

|

9 |

551 |

74 |

12490 |

139 |

29413 |

204 |

45633 |

|

10 |

645 |

75 |

12730 |

140 |

29681 |

205 |

45849 |

|

11 |

744 |

76 |

12972 |

141 |

29949 |

200 |

46063 |

|

12 |

848 |

77 |

13214 |

142 |

30216 |

207 |

46276 |

|

13 |

957 |

78 |

13458 |

143 |

30483 |

208 |

40487 |

|

14 |

1069 |

79 |

13702 |

144 |

30750 |

209 |

46697 |

|

15 |

1186 |

80 |

13948 |

145 |

31016 |

210 |

46905 |

|

16 |

1306 |

81 |

14194 |

146 |

31282 |

211 |

47111 |

|

17 |

1431 |

82 |

14441 |

147 |

31549 |

212 |

47316 |

|

18 |

1559 |

83 |

14690 |

148 |

31815 |

213 |

47519 |

|

19 |

1690 |

84 |

14939 |

149 |

32080 |

214 |

47719 |

|

20 |

1825 |

85 |

15188 |

150 |

32345 |

215 |

47919 |

|

21 |

1963 |

86 |

15439 |

151 |

32610 |

216 |

48116 |

|

22 |

2104 |

87 |

15691 |

152 |

32874 |

217 |

48312 |

|

23 |

2249 |

88 |

15943 |

153 |

33138 |

218 |

48505 |

|

24 |

2396 |

89 |

16196 |

154 |

33402 |

219 |

48696 |

|

25 |

2546 |

90 |

16450 |

155 |

33665 |

220 |

48886 |

|

26 |

2700 |

91 |

16705 |

156 |

33929 |

221 |

49073 |

|

27 |

2856 |

92 |

16969 |

157 |

34190 |

222 |

49258 |

|

28 |

3015 |

93 |

17216 |

158 |

34452 |

223 |

49442 |

|

29 |

3176 |

94 |

17472 |

159 |

34713 |

224 |

49622 |

|

30 |

3340 |

95 |

17730 |

160 |

34974 |

225 |

49801 |

|

31 |

3507 |

96 |

17988 |

161 |

35234 |

226 |

49977 |

|

32 |

3676 |

97 |

18246 |

162 |

35494 |

227 |

50151 |

|

33 |

3848 |

98 |

18505 |

163 |

35753 |

228 |

50323 |

|

34 |

4022 |

99 |

18765 |

164 |

36012 |

229 |

50492 |

|

35 |

4198 |

100 |

19025 |

165 |

36269 |

230 |

50658 |

|

36 |

4377 |

101 |

19286 |

166 |

36527 |

231 |

50823 |

|

37 |

4557 |

102 |

19547 |

167 |

36783 |

232 |

50984 |

|

38 |

4741 |

103 |

19809 |

168 |

37039 |

233 |

51143 |

|

39 |

4926 |

104 |

20071 |

169 |

37295 |

234 |

51299 |

|

49 |

5113 |

105 |

20334 |

170 |

37549 |

235 |

51456 |

|

41 |

5303 |

106 |

20597 |

171 |

37802 |

236 |

51603 |

|

42 |

5494 |

107 |

20861 |

172 |

38056 |

237 |

51750 |

|

43 |

5686 |

108 |

21128 |

173 |

38306 |

238 |

51895 |

|

44 |

5883 |

109 |

21389 |

174 |

38560 |

239 |

52036 |

|

45 |

6080 |

110 |

21654 |

175 |

38811 |

240 |

52174 |

|

46 |

6279 |

111 |

21919 |

176 |

39060 |

241 |

52309 |

|

47 |

6480 |

112 |

22184 |

177 |

39309 |

242 |

52441 |

|

48 |

6683 |

113 |

22450 |

178 |

39558 |

243 |

52568 |

|

49 |

6888 |

114 |

22716 |

179 |

39805 |

244 |

52693 |

|

50 |

7094 |

115 |

22983 |

180 |

40051 |

245 |

52813 |

|

51 |

7302 |

116 |

23249 |

181 |

40297 |

246 |

52930 |

|

52 |

7512 |

117 |

23516 |

182 |

40541 |

247 |

53012 |

|

53 |

7723 |

118 |

23783 |

183 |

40785 |

248 |

53151 |

|

54 |

7936 |

119 |

24050 |

184 |

41027 |

249 |

53255 |

|

55 |

8150 |

120 |

24318 |

185 |

41269 |

250 |

53354 |

|

56 |

8367 |

121 |

24587 |

186 |

41509 |

251 |

53448 |

|

57 |

8584 |

122 |

24853 |

187 |

41749 |

252 |

53538 |

|

58 |

8803 |

123 |

25121 |

188 |

41987 |

253 |

53622 |

|

59 |

9023 |

124 |

25389 |

189 |

42224 |

254 |

53700 |

|

60 |

9246 |

125 |

25657 |

190 |

42460 |

255 |

53772 |

|

61 |

9469 |

126 |

25926 |

191 |

42695 |

256 |

53837 |

|

62 |

9694 |

127 |

26194 |

192 |

42929 |

257 |

53894 |

|

63 |

9920 |

128 |

26463 |

193 |

43161 |

258 |

53941 |

|

64 |

10148 |

129 |

26731 |

194 |

43393 |

259 |

53979 |

|

65 |

10376 |

130 |

27000 |

195 |

43623 |

260 |

54000 |

ПРИЛОЖЕНИЕ 5

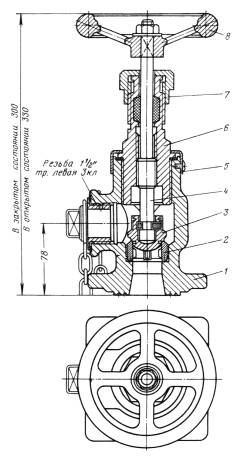

Угловой вентиль

1 - корпус, 2 - седло, 3 - клапан, 4 - шток, 5 - колпачок, 6 - крышка, 7 - гайка накидная, 8 - маховик

ПРИЛОЖЕНИЕ 6

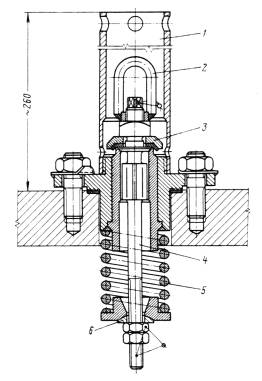

Предохранительный клапан

1 - труба, 2 - рым, 3 - крышка, 4 - клапан, 5 - пружина, 6 - шайба сферическая

ПРИЛОЖЕНИЕ 7

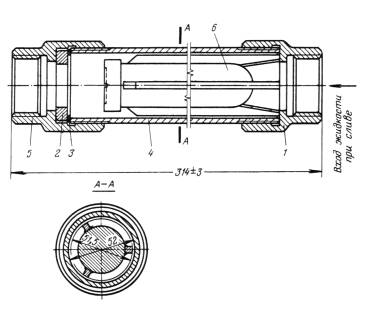

Скоростной клапан

1, 5 - муфты, 2 - кольцо, 3 - прокладка, 4 - труба корпуса, 6 - ползун

ПРИЛОЖЕНИЕ 8

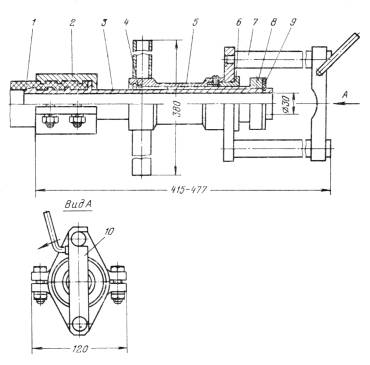

Шарнирно-винтовой прижим для присоединения резинотканевых рукавов к угловым вентилям

1 - резинотканевьй рукав, 2 - хомут, 3 - патрубок, 4 - полукольцо 5 - переходник, 6 - спецгайка, 7 - вилка, 8 - кольцо, 9 - прокладка, 10 - откидная планка

СОДЕРЖАНИЕ

|

|

|||

|

|

|||

|

III. Регистрация и техническое освидетельствование к окраске цистерны |

|||

|

|

|||

|

|

|||

|

|

|||

|

|

|||

|

|

|||

|

|

|||

|

|

|||

|

|

|||

|

Технический акт о повреждении вагона-цистерны (форма ВУ-25) |

|||

|

Технический акт о повреждении вагона-цистерны (форма ВУ-25а) |

|||

|

Акт приемки сжиженного газа по количеству |

|||

|

Сводная таблица поинтервальной калибровки сосуда железнодорожного вагона-цистерны с полным объемом 54 м3 |

|||

|

Угловой вентиль |

|||

|

Предохранительный клапан |

|||

|

Скоростной клапан |

|||

|

Шарнирно-винтовой прижим для присоединения резинотканевых рукавов к угловым вентилям |

|||