| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ТРУБЫ

ВЕНТИЛЯЦИОННЫЕ ГИБКИЕ

ШАХТНЫЕ И ФАСОННЫЕ ЧАСТИ К НИМ

Общие

технические требования

и методы испытаний

|

|

Москва Стандартинформ 2012 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Национальный научный центр горного производства - Институт горного дела им. А.А. Скочинского»

2 ВНЕСЕН Министерством энергетики Российской Федерации

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. № 984-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии

СОДЕРЖАНИЕ

ТРУБЫ ВЕНТИЛЯЦИОННЫЕ ГИБКИЕ ШАХТНЫЕ И ФАСОННЫЕ ЧАСТИ К НИМ

Общие технические требования и методы испытаний

Supple mining main vents and shaped components for them.

General technical requirements and test methods

Дата введения - 2013-01-01

1 Область применения

Настоящий стандарт распространяется на вентиляционные гибкие шахтные трубы и фасонные части к ним, предназначенные для транспортирования воздуха в системах проветривания тупиковых выработок горнодобывающих предприятий и подземном строительстве в следующих условиях:

- угольные шахты, рудники, включая опасные по газу и/или пыли;

- относительная влажность воздуха при температуре 25 °С до 98 %;

- температура окружающей среды от плюс 40 °С до минус 20 °С.

Настоящий стандарт устанавливает основные показатели и методы испытаний вентиляционных гибких шахтных труб.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 52274-2004 Электростатическая искробезопасность. Общие технические требования и методы испытаний

ГОСТ Р 54772-2011 Трубы вентиляционные гибкие шахтные и фасонные части к ним. Общие технические требования и методы испытаний

ГОСТ Р ЕН 13463-1-2009 Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 1. Общие требования

ГОСТ 2.114-95 Единая система конструкторской документации. Технические условия

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.044-89 (ИСО 4589) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.018-93 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.4.152-85 Система стандартов безопасности труда. Кожа искусственная. Методы определения грибостойкости

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические требования

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 6376-74 Анемометры ручные со счетным механизмом. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 9389-75 Проволока стальная углеродистая пружинная. Технические условия

ГОСТ 10354-82 Пленки полиэтиленовые. Технические условия

ГОСТ 12302-83 Пакеты из полимерных и комбинированных материалов. Общие технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 17074-71 Кожа искусственная. Метод определения сопротивления раздиранию

ГОСТ 17316-71 Кожа искусственная. Метод определения разрывной нагрузки и удлинения при разрыве

ГОСТ 17317-71 Кожа искусственная. Метод определения прочности связи между слоями

ГОСТ 17318-71 Кожа искусственная. Метод определения термослипания

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 29104.5-91 Ткани технические. Методы определения раздирающей нагрузки

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Методологические и технические требования. Испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 вентиляционная гибкая шахтная труба: Изделие из искусственной кожи, имеющее цилиндрическую форму или принимающее ее при транспортировании воздуха и допущенное для применения в шахтах, рудниках и подземном строительстве.

3.2 фасонные части к вентиляционным трубам: Фитинги для трубных соединений (футорки, повороты, тройники, звенья присоединения).

3.3 футорка или переход: Фасонная часть для присоединения вентиляционной трубы к отверстию большего диаметра.

3.4 поворот или колено: Фасонная часть для соединения вентиляционных труб под углом друг к другу с обеспечением возможно плавного поворота воздушной струи.

3.5 тройник: Фасонная часть для обеспечения разветвления трубного воздухопровода.

3.6 звено присоединения: Фасонная часть для присоединения вентиляционной трубы к вентилятору.

3.7 трубный материал: Искусственная кожа, соответствующая по своим физико-механическим показателям и показателям безопасности материалу для изготовления вентиляционных гибких шахтных труб.

3.8 стыковое соединение или стык: Узел соединения вентиляционных труб друг с другом или вентиляционной трубы с фасонной частью при монтаже трубного воздухопровода.

3.9 номинальное давление: Наибольшее установленное значение рабочего избыточного (вакуумметрического) давления (разрежения) воздуха, при котором вентиляционные трубы и фасонные части к ним должны работать в течение установленного срока службы с сохранением параметров в пределах установленных норм, а их оболочки не подвергаются раздиранию при наличии сквозных повреждений (проколы, порезы).

3.10 максимальное давление: Наибольшее допустимое статическое избыточное (вакуумметрическое) давление (разрежение) воздуха в трубах и их фасонных частях, не имеющих сквозных повреждений, при котором они могут работать в течение непродолжительных периодов времени с сохранением механической прочности материала, швов и стыковых соединений.

3.11 пробное давление: Избыточное статическое (вакуумметрическое) давление (разрежение) воздуха, при котором трубы и их фасонные части сохраняют механическую прочность материала, швов, стыковых соединений, воздухопроницаемость в пределах установленной нормы и не происходит раздирания оболочек изделий при их сквозных повреждениях.

3.12 разрушающее давление: Избыточное (вакуумметрическое) давление (разрежение) воздуха, при котором происходит разрушение швов, порыв трубного материала и другие дефекты или рассоединение стыкового соединения.

3.13 коэффициент доставки воздуха: При нагнетательном проветривании - отношение количества воздуха, доходящего до конца воздухопровода, к количеству воздуха, поступающего в воздухопровод.

Примечание - При всасывающем проветривании - отношение количества воздуха, поступающего в воздухопровод, к количеству воздуха, выходящего из воздухопровода.

3.14 нагнетательное проветривание: Система проветривания, при которой воздух в став из плоских, армированных или спиральных труб и фасонных частей к ним нагнетается вентилятором.

3.15 всасывающее проветривание: Система проветривания, при которой воздух в трубопровод из спиральных труб и фасонных частей к ним засасывается вентилятором, установленным на другом конце воздухопровода.

3.16 плоские или гладкие вентиляционные гибкие трубы: Трубы и фасонные части к ним, изготовленные из заготовок трубного материала методом сварки (термослипания).

3.17 спиральные вентиляционные гибкие трубы: Трубы и фасонные части к ним, изготовленные из заготовок трубного материала методом сварки и имеющие каркас из спирально свитой стальной пружинной проволоки.

3.18 армированные вентиляционные гибкие трубы: Трубы, изготовленные из заготовок трубного материала методом сварки с равномерно распределенными по их наружной поверхности кольцами из пружинной стали.

3.19 стандартная атмосфера: Атмосфера с нормальным давлением воздуха 101325 Па при его абсолютной температуре 288 К.

4 Классификация вентиляционных гибких шахтных труб и фасонных частей к ним

4.1 По способности к электризации трубного материала трубы подразделяют:

- на антиэлектростатические (антистатические);

- на электростатические (статические).

4.2 По значению номинального давления плоские и армированные трубы подразделяют:

- на трубы низкого давления Н (до 500 даПа);

- на трубы среднего давления С (от 500 до 1000 даПа);

- на трубы высокого давления В (более 1000 даПа).

4.3 По значению номинального разрежения (вакуумметрического давления) спиральные трубы подразделяют:

- на трубы низкого разрежения - до 300 даПа;

- на трубы среднего разрежения - от 300 до 500 даПа;

- на трубы высокого разрежения - от 500 до 800 даПа.

5 Основные параметры и размеры

5.1 Номинальные значения диаметров труб и фасонных частей к ним следует выбирать из ряда: 200 (210), 300, 400, 500, 600, 800,1000, 1200, 1400,1500, 1600, 1700, 1800 и 2000 мм.

По заказам потребителей разрешается изготовление труб диаметром до 3000 мм.

Диаметр труб и фасонных частей определяют по внутреннему диаметру кольца стыковочного узла. Допустимое отклонение от указанных значений диаметра по кольцу стыковочного узла не должно превышать ±25 % диаметра поперечного сечения кольца.

Допустимое отклонение диаметров труб и фасонных частей к ним, измеряемое по трубному материалу, при изготовлении не должно превышать плюс 5 % и минус 2,5 % номинального значения, но не более 50 мм.

5.2 Номинальные значения длин труб следует выбирать из ряда: 5, 10, 20, 40, 60 и 100 м.

Допустимое отклонение длины труб от номинальной длины не должно превышать ±1 %.

По заказам потребителей разрешается изготовление труб длиной, отличающейся от указанной.

5.3 Форма и основные размеры фасонных частей к трубам приведены в приложении А.

5.4 Утечки (прососы) воздуха через один погонный метр поверхности труб и фасонных частей к ним, отнесенные к 1 дм длины их окружности, не должны превышать 9 ∙ 10-3 дм3/(с ∙ м ∙ дм) при пробном и номинальном давлениях (разрежениях).

5.5 Утечки (прососы) воздуха через стыковые соединения труб и фасонных частей к ним, отнесенные к 1 дм длины их окружности, не должны превышать 0,1 дм3/(с ∙ дм) при номинальном и пробном давлениях (разрежениях).

5.6 Трубы и фасонные части к ним, предназначенные для применения во взрывоопасных средах, должны быть антиэлектростатическими (антистатическими).

5.7 Трубы и фасонные части к ним должны быть трудновоспламеняющимися или трудногорючими (трудносгораемыми) и не должны распространять по поверхности пламя, то есть самозатухать или гаснуть вне зоны действия источника высокой температуры.

5.8 Структура условного обозначения труб и фасонных частей к ним приведена в приложении Б.

6 Общие технические требования

6.1 Трубы и фасонные части к ним должны соответствовать требованиям настоящего стандарта и конструкторской документации, утвержденной в установленном порядке.

6.2 В качестве трубного материала следует применять искусственные кожи технического назначения, изготовленные путем одностороннего или двухстороннего нанесения на ткани, трикотаж, нетканые материалы и другие основы кожи композиций из поливинилхлоридных смол.

6.3 Нити основ трубного материала должны быть изготовлены из полиэфирных волокон. Для повышения сопротивления раздиранию допускается вплетать (укладывать) с определенным интервалом (но не более 100 мм) нити из ароматических полиамидных волокон.

6.4 Основы трубного материала должны иметь плотность нитей на 10 см длины нити не менее 40 и не более 85.

6.5 Поливинилхлоридное покрытие должно обеспечивать высокую прочность связи с основой материала в течение всего срока службы трубы.

6.6 Поливинилхлоридное покрытие трубного антистатического материала должно быть однородным по электропроводимости. На поверхности трубного материала не следует наносить электропроводящие покрытия.

6.7 У антистатических трубных материалов измеренное значение электрического сопротивления изоляции при наличии электродов по ГОСТ Р 52274 не должно превышать 3 ∙ 108 Ом.

6.8 Грибостойкость трубного материала должна быть не более трех баллов по ГОСТ 12.4.152.

6.9 Трубные материалы должны удовлетворять каждому из следующих требований пожаробезопасности:

- образцы трубных материалов после вынесения из пламени маломощного источника тепла должны самозатухать за время, не более: 5 с - одного образца; 15 с - суммарное время шести образцов;

- образцы трубных материалов при испытании на приборе ОТМ в течение (60 ± 1) с не должны терять более 50 % массы;

- кислородный индекс должен быть не менее 29 %;

- испытуемый материал в форме трубы при испытании в пожарной камере должен самозатухать и не должен распространять горение (тление) по поверхности за зону высокотемпературного воздействия теплового импульса на длину более 1 м.

6.10 Для изготовления труб и фасонных частей к ним следует применять трубные материалы, на поверхности которых при изготовлении нанесен периодически повторяющийся не реже чем через 2 м по длине рулона идентификационный знак изготовителя. Этот знак может отсутствовать, если изготовитель труб применяет материал собственного производства.

6.11 Трубы и фасонные части к ним следует изготовлять методом автоматической тепловой сварки (термослипания). При изготовлении фасонных частей и закреплении стыковых колец допускается ручная сварка.

6.12 Прочность шва на сдвиг по направлению шва должна быть не ниже разрывной прочности материала, в поперечном направлении - не ниже 90 % разрывной прочности материала в этом направлении.

Режим сварки должен обеспечивать сохранение прочности материала в околошовной зоне.

6.13 При установке в торцах труб и фасонных частей к ним соединительных колец кромка материала должна заворачиваться наружу трубы.

6.14 Конструкцией стыковых соединений труб и фасонных частей должна быть предусмотрена возможность обеспечения надежного механического соединения и нормируемой герметичности при пробном давлении (разрежении).

6.15 Стыковые соединения должны состоять из колец, ввариваемых в торцы труб и фасонных частей к ним, и хомутов для фиксации и стягивания колец, и обеспечения воздухонепроницаемости стыка. Хомуты должны иметь устройства для регулирования усилия стягивания колец.

Допускаются другие конструкции соединения труб, обеспечивающие необходимую механическую прочность и допустимые утечки воздуха в соединении.

6.16 Соединительные кольца должны состоять из свитых гибких пружинных проволок по ГОСТ 9389 с заваркой и зачисткой стыка или иным способом, обеспечивающим механическую прочность соединения.

Перед соединением на свитые проволоки кольца следует надевать эластичную оболочку.

6.17 Для труб диаметром от 600 до 1200 мм диаметр поперечного сечения колец должен быть от 8 до 12 мм, для труб диаметром не менее 1400 мм - от 15 до 18 мм.

6.18 При подвеске труб к одному тросику на трубах должен формироваться продольный гребень и/или устанавливаться плечики в поперечном направлении трубы.

При подвеске труб к двум параллельно расположенным тросикам на поверхности труб должны формироваться два продольных гребня или должны быть ушки для установки в них крючков подвески.

Для подвески труб диаметром не менее 1600 мм между соединительными кольцами должен быть расположен канат, к которому крепят крючки подвески. Канат должен закрываться накладкой из трубного материала, привариваемой к стенкам трубы.

Допускаются другие конструкции подвески труб.

6.19 Подвеска труб с гребешком к тросикам должна осуществляться с помощью крючков, устанавливаемых в отверстия в гребешке.

Отверстия должны быть окантованы металлическими люверсами.

6.20 Подвеска спиральных труб в зависимости от их конструкции должна осуществляться с помощью крючков, заводимых за проволоку спирали, или с помощью гибких электропроводящих ремней, имеющих на концах окантованные люверсами отверстия. Ремни крепят к кантику посредством металлических крючков.

При наклонном и вертикальном расположениях воздухопровода спиральные трубы при подвеске должны быть расположены между двумя натянутыми металлическими тросами и должны иметь приспособления для жесткого крепления к тросам.

6.21 Для спиральных труб следует применять гибкую пружинную проволоку по ГОСТ 9389, располагаемую по спирали с постоянным шагом в пределах 75 - 150 мм. Проволочная спираль должна быть закреплена на поверхности трубы в зафиксированном положении.

Соединительные кольца и проволочная спираль должны быть скреплены посредством электросварки или иным способом, обеспечивающим надежный электрический контакт.

6.22 Металлические части элементов подвески труб должны иметь металлическое антикоррозионное покрытие по ГОСТ 9.303.

6.23 За номинальное давление следует принимать разрушающее давление по раздиранию трубного материала по утку с коэффициентом запаса прочности, равным двум.

6.24 Разрушающее давление по раздиранию трубного материала Рp, Па, следует определять расчетным путем по сопротивлению раздирания трубного материала по утку, отнесенного к 1 см ширины материала, по формуле

![]()

где Fp - сопротивление раздиранию трубного материла по утку, Н;

D - диаметр трубы, см.

Расчетное разрушающее давление следует уточнять испытанием трубы на стенде.

6.25 За пробное давление следует принимать уточненное давление по раздиранию трубного материала по утку, уменьшенное на 20 %.

6.26 За максимальное давление следует принимать расчетное разрушающее давление по разрывной нагрузке трубного материала по утку с коэффициентом запаса прочности, равным двум.

6.27 Разрушающее давление по разрывной нагрузке трубного материала по утку Рр.у, Па, вычисляют по формуле

![]()

где Fp.у - разрывная нагрузка материала по утку, Н/5 см;

D - диаметр трубы, см.

6.28 Трубы и фасонные части к ним должны выдерживать в течение 10 мин пробное давление с сохранением механической прочности трубного материала и надежности механических стыковых соединений.

6.29 Кручение плоских и армированных вентиляционных труб на длине 10 м не должно превышать 10°.

6.30 Качество компонентов, которые используют для изготовления труб, должно быть подтверждено необходимыми документами предприятий-поставщиков (паспортом, сертификатами и др.) в соответствии с ГОСТ 24297.

6.31 Срок службы труб и фасонных частей к ним должен быть не менее двух лет.

6.32 Трубы и фасонные части к ним относятся к ремонтируемым изделиям.

6.33 Критерии отказов и предельных состояний должны быть установлены в технических условиях (ТУ) на трубы и фасонные части к ним конкретных типоразмеров.

6.34 На каждой трубе и фасонной части на расстоянии 0,2 - 1,0 м от торца должна быть нанесена маркировка, которая должна содержать наименование предприятия-изготовителя или его товарного знака, условное обозначение изделия, значение номинального давления, номер партии, дату изготовления.

Маркировку наносят методом тиснения или привариванием ярлыка непосредственно на изделие, и она должна сохраняться в течение всего срока службы.

6.35 По заказам изготовителей плоские трубы следует поставлять с приспособлениями, обеспечивающими свободное пространство не менее чем 30 % номинального сечения в трубе при отсутствии подачи воздуха от вентилятора. К таким приспособлениям могут относиться: дополнительные гребни или ушки для подвески труб к двум - трем точкам в одном поперечном сечении; плечики или кольца, вшиваемые или устанавливаемые в карманы труб, и другое.

6.36 Приводимые в конструкторской документации по ГОСТ 2.601 и ГОСТ 2.114 параметры и размеры труб и фасонных частей к ним должны включать в себя следующие обязательные показатели:

- диаметр и длину в миллиметрах или метрах, не более;

- массу в килограммах, не более;

- воздухопроницаемость трубы в дециметрах кубических одного метра погонного за 1 с, не более;

- воздухопроницаемость стыкового соединения в дециметрах кубических за 1 с, не более;

- номинальное давление (разрежение) в декапаскалях, не более;

- максимальное давление (разрежение) в декапаскалях, не более;

- пробное давление (разрежение) в декапаскалях, не более;

- коэффициент аэродинамического сопротивления трению в Н с2/м4;

- аэродинамическое сопротивление трению при длинах воздухопровода, кратных 100 м, с учетом утечек (прососов) воздуха в киломюргах;

- коэффициент доставки воздуха при длинах воздухопровода, кратных 100 м;

- способ соединения изделий;

- прочность сварных швов в ньютонах, не менее;

- номер технических условий изготовителя трубных материалов;

- прочностные характеристики трубных материалов;

- электрическое сопротивление трубного материала в омах, не более;

- время самозатухания трубного материала в секундах, не более;

- кислородный индекс трубного материала в процентах, не менее;

- значение распространения пламени по поверхности изделия в сантиметрах, не более;

- изготовитель трубного материала и его идентификационный знак.

7 Требования безопасности

7.1 Трубы, фасонные части к ним и трубные материалы должны соответствовать правилам безопасности, действующим на опасных производственных объектах [1], [2].

7.2 Все металлические части труб и фасонных частей к ним при эксплуатации во взрывобезопасных сред ах должны быть заземлены через элементы подвески.

7.3 При эксплуатации труб и фасонных частей во взрывоопасных средах металлические тросики или проволока, служащие для подвески става труб, должны быть подсоединены по концам к местным заземлителям [1].

7.4 Трубы и фасонные части к ним должны соответствовать требованиям ГОСТ 12.2.003 в части исключения травмирования персонала при монтаже и демонтаже воздухопровода.

7.5 Трубы, фасонные части к ним и трубные материалы для их изготовления, применяемые во взрывоопасных средах, должны соответствовать требованиям ГОСТ Р 52274, ГОСТ Р ЕН 13463-1 и ГОСТ 12.2.018 в части обеспечения защиты от статического электричества.

7.6 Трубы, фасонные части к ним и трубные материалы должны обеспечивать пожаробезопасность, соответствовать группам трудносгораемых (трудногорючих) или трудновоспламеняющихся материалов по ГОСТ 12.1.044, требованиям ГОСТ 12.1.004, иметь кислородный индекс не менее 29 % и не должны распространять пламя по поверхности изделия за пределами зоны высокотемпературного источника горения на расстояние более 1 м.

7.7 В условиях изготовления и эксплуатации трубный материал не должен выделять вредные вещества и оказывать токсическое действие на организм человека.

7.8 Трубные материалы должны иметь санитарно-эпидемиологическое заключение и заключение (отчет) об испытаниях на пожарную безопасность.

8 Комплектность

8.1 Комплектность поставки определяет потребитель в соответствии со спецификацией.

Примечания

1 Допускается по согласованию с потребителем осуществлять поставку труб и фасонных частей некомплектно.

2 Фасонные части к трубам поставляют по согласованию.

8.2 Партию или часть партии труб, отпускаемую потребителю, сопровождают:

а) документом о качестве (паспортом) с указанием:

- наименования предприятия-изготовителя или его товарного знака,

- наименования изделия,

- типа исполнения и размеров труб,

- типа трубного материала,

- номинального давления,

- номера партии,

- даты изготовления,

- обозначения технических условий,

- количества метров труб,

- штампа технического контроля;

б) инструкцией по эксплуатации труб;

в) копией предусмотренных Федеральными органами документов о соответствии труб требованиям безопасности и применении на опасных производственных объектах.

9 Упаковка

9.1 Трубы отправляют в свернутом виде без упаковки. Необходимость упаковки определяет потребитель в соответствии со спецификацией к договору.

Трубы должны быть свернуты в пачки высотой не более 1,5 м и перевязаны любым перевязочным материалом, обеспечивающим качество упаковки. Общая масса пачки не должна превышать 1000 кг. Маркировка груза - по ГОСТ 14192.

9.2 Сопроводительные документы на партию труб должны быть упакованы в герметичный пакет из полиэтиленовой пленки по ГОСТ 10354. Пакеты - по ГОСТ 12302. Пакет привязывают шпагатом к одной из труб партии.

10 Транспортирование и хранение

10.1 Трубы и фасонные части транспортируют любым видом транспорта. Условия транспортирования - 8 по ГОСТ 15150 или ГОСТ 15846.

10.2 Условия хранения - 1 по ГОСТ 15150.

Трубы следует хранить уложенными одна на другую высотой не более 1,5 м, на расстоянии не менее 1 м от отопительных приборов; трубы не должны подвергаться воздействию веществ, разрушающих ткань с полимерным покрытием, а также вызывающих коррозию металлических изделий.

Допускается хранить трубы в неотапливаемых складах или на открытых складских площадках при условии защиты труб от прямого воздействия солнечных лучей и атмосферных осадков.

Допускаются условия хранения 5 по ГОСТ 15150.

10.3 После хранения при температуре ниже 0 °С перед монтажом трубы должны быть выдержаны в помещении температурой от 15 °С до 35 °С не менее 24 ч.

11 Указания по эксплуатации

11.1 Для уменьшения числа стыков и утечек воздуха вентиляционные ставы следует собирать из труб длиной не менее 20 м. Трубы меньшей длины по возможности следует использовать как разменные, заменяемые по мере удаления забоя трубой длиной не менее 20 м.

11.2 Для уменьшения повреждений вентиляционного става в конце его перед забоем желательно устанавливать постоянное звено длиной 5 или 10 м.

11.3 Трубопроводы к вентилятору следует присоединять с помощью звена присоединения.

11.4 При использовании в вентиляционном ставе труб разного диаметра необходимо применять соответствующие переходы.

11.5 На поворотах трубопроводов следует использовать колена или комбинации из них.

11.6 Трубопровод должен хорошо натягиваться и подвешиваться за крючки к прямолинейно проложенному и туго натянутому металлическому тросу (двум тросам) или проволоке. Трос прикрепляют через каждые 4 - 5 м к верхнякам крепи, а концы троса заземляют. Не разрешается подвешивать трубопровод непосредственно к стойкам или верхнякам крепи, а также прокладывать трубопровод по почве выработки.

11.7 Соединение труб должно осуществляться в соответствии с инструкцией по эксплуатации.

11.8 Для предотвращения порывов и рассоединений труб необходимо обеспечивать импульсный пуск в работе вентилятора местного проветривания за счет его периодического включения на 2 - 3 с и отключения на 6 - 8 с при количестве циклов управления вентилятором от трех до шести в зависимости от длины воздухопровода или предусмотреть применение компенсаторов давления и труб со свободным внутренним объемом.

11.9 Трубы не должны подвергаться воздействию ударов острых и тяжелых предметов.

11.10 Запрещается перетаскивать трубы волоком по почве.

11.11 Демонтированные трубы должны быть выданы на поверхность для просушки, хранения, ремонта или же переданы в другие выработки.

11.12 При любых повреждениях трубопровода поврежденное звено должно быть отсоединено для ремонта.

12 Методы испытаний

12.1 Общие требования

12.1.1 Трубы и фасонные части к ним подлежат следующим видам испытаний:

- предварительным и приемочным - опытные образцы;

- квалификационным - образцы установочной серии первой промышленной партии;

- приемо-сдаточным - каждая партия изделий;

- периодическим - одно изделие каждого типоразмера, прошедшего приемо-сдаточные испытания для контроля стабильности технологического процесса и качества продукции не реже одного раза в год;

- типовым - одно изделие каждого типоразмера при внесении изменений в конструкцию, технологию изготовления и применяемые материалы, влияющие на качество и безопасность;

- сертификационным - образцы в соответствии с установленным порядком сертификации.

12.1.2 Испытаниям в условиях шахт и рудников подвергают опытные партии труб, фасонных частей к ним и опытных образцов трубного материала в виде труб, которые имеют разрешение Ростехнадзора, оформленное в установленном порядке, на допуск к испытаниям в условиях эксплуатации.

12.1.3 Условия испытаний должны соответствовать или быть максимально приближены к области применения испытуемых изделий.

12.1.4 Программы и методики проведения приемо-сдаточных и периодических испытаний с перечнем основных показателей и методов их контроля устанавливают в ТУ на изделия и материал.

12.1.5 При измерениях следует соблюдать требования безопасности, изложенные в рабочих методиках по проведению испытания изделий и трубных материалов.

12.1.6 Испытательное оборудование и стенды, применяемые при проведении испытаний, должны иметь паспорт и быть аттестованы. Средства измерений, применяемые при испытаниях, должны быть поверены и иметь действующие поверительные клейма или свидетельства о поверке.

12.2 Основные показатели и методы их контроля

12.2.1 Перечень основных показателей труб, фасонных частей к ним и трубных материалов и методы их контроля при проведении испытаний приведены в таблице 1.

Таблица 1 - Основные показатели труб, фасонных частей к ним и трубных материалов

|

Метод испытания |

|

|

1 Трубы и фасонные части к ним |

|

|

1.1 Основные размеры труб, мм: - внутренний диаметр; - длина трубы |

Измерения проводят металлической рулеткой по ГОСТ 7502 и стальной линейкой по ГОСТ 427 |

|

1.2 Форма и размеры фасонных частей: - линейные размеры, мм; - внутренние диаметры, мм; - углы сопряжения, град |

Измерения проводят металлической рулеткой по ГОСТ 7502, стальной линейкой по ГОСТ 427 и угломером по ГОСТ 5378 |

|

1.3 Масса, кг |

Измеряют массу трубы, фасонных частей к ней вместе с принадлежностями для их подвески. Измерения проводят на весах по ГОСТ Р 53228 |

|

1.4 Соединительные кольца: - внутренний диаметр, мм; - диаметр поперечного сечения, мм; - диаметр проволочной свивки, мм |

Измерение проводят с помощью стальной линейки по ГОСТ 427 или металлической рулетки по ГОСТ 7202 и штангенциркулем по ГОСТ 166 |

|

1.5 Шаг проволочной спирали спиральной трубы, мм |

Измерение проводят с помощью стальной линейки по ГОСТ 427 на растянутой трубе |

|

1.6 Кручение трубы при номинальном давлении, град |

Измерение проводят на стенде испытания труб СИТ с двумя заглушками для закрепления на них торцов трубы, одна из которых свободно вращается и имеет указатель угла поворота |

|

1.7 Проверка надежности стыкового соединения труб при максимальном давлении (разрежении) |

Испытание проводят на стенде СИТ с установленными двумя отрезками труб, которые соединены с помощью их соединительных устройств. В трубах создают максимальное давление (разрежение) в течение (10 ± 1) мин по методу приложения В. Трубы должны оставаться соединенными |

|

1.8 Определение воздухопроницаемости труб и стыкового соединения (утечки, прососы) при номинальном и пробном давлениях |

Испытание проводят на стенде СИТ по методу приложения В. Результат испытания трубы на воздухопроницаемость при номинальном давлении не должен отличаться более чем на 5 % от результата, полученного при испытании трубы пробным давлением. За окончательное значение принимают среднеарифметическое значение полученных результатов испытаний. Полученные значения воздухопроницаемости труб и стыковых соединений при номинальном и пробном давлениях распространяют на фасонные части труб. Результаты испытаний на воздухопроницаемость труб и стыковых соединений при номинальном давлении (разрежении) не должны превышать их нормированных значений по 5.4 и 5.5 |

|

Испытание проводят на стенде с созданием давления по методу приложения В. Клинкообразным ножом с двухсторонними лезвиями осуществляют прокол шириной 20 - 40 мм поперек утка материала. Дальнейшего уширения места повреждения не должно происходить |

|

|

1.10 Определение коэффициента аэродинамического сопротивления трения α труб и фасонных частей к ним и аэродинамического сопротивления трения R става труб, кратного 100 м, при номинальном давлении (разрежении) |

Испытание проводят в условиях эксплуатации или на специальном стенде с подачей воздуха от вентилятора с регулированием расхода воздуха. Скорость воздуха в трубе измеряют анемометром (ГОСТ 6376), статическую депрессию в начале и конце трубы измеряют с помощью трубки Пито и микроманометра (ГОСТ 2405). Длина става труб на стенде должна быть равной 100 м. Став должен состоять из пяти труб длиной по 20 м. Расход воздуха Q, м3/с, вычисляют по формуле Q = SV, где S - сечение трубы, м2; V - скорость воздуха, м/с. Аэродинамическое сопротивление трения R, µ, вычисляют по формуле

где h - статическая депрессия, Па. Коэффициент аэродинамического сопротивления трения α вычисляют по формуле

где Р - периметр трубы, м; L - длина трубы, м. После первого цикла измерений уменьшают расход воздуха вентилятора до значения, измеренного на выходе става труб при первом цикле измерения. Проводят второй цикл измерений и определяют аэродинамическое сопротивление трубопровода, соответствующее длине 200 м. Аналогичным образом проводят последующие циклы испытаний для длин трубопровода, кратных 100 м |

|

1.11 Определение коэффициента доставки Kд трубопровода длиной, кратной 100 м |

Испытания проводят в условиях эксплуатации или на испытательном полигоне с подачей воздуха от вентилятора. Скорость воздуха в трубе V измеряют анемометром по ГОСТ 6376. Количество воздуха на выходе трубопровода вычисляют по формуле Q = SV, где S - сечение трубы, м2; V - скорость воздуха в трубе, м/с. Последовательно рассоединяют трубопровод в точках длины, кратной 100 м, и измеряют расход вентилятора и скорость воздуха на выходе участка трубопровода. Соединяют трубопровод и рассоединяют его на следующем участке, удаленном на 100 м, и выполняют аналогичные измерения. После обхода всего трубопровода определяют количество воздуха в конце трубопроводов длиной, кратной 100 м. Коэффициент доставки Кд100 вычисляют по формуле

где Q1 - расход вентилятора, м3/мин; Q2 - количество воздуха на выходе трубопровода, м3/мин; L - длина трубопровода, кратная 100 м, которая соответствует значениям Q1 и Q2, м |

|

1.12 Испытание прочности трубы максимальным давлением |

Испытание рекомендуется совместить с испытанием по 1.7 настоящей таблицы. Продолжительность испытания (10 ± 1) мин. Механические нарушения труб и вздутия поверхности труб должны отсутствовать |

|

1.13 Определение фактического разрушающего давления трубы по сопротивлению раздирания трубного материала по утку в паскалях |

Испытание рекомендуется совместить с испытанием по 1.9 настоящей таблицы. После завершения испытания по 1.9 постепенно повышают давление до тех пор, пока не произойдет раздирание материала. При разнице расчетного и фактического значений этого давления более 10 % расчетного проводят корректировку номинального и пробного давлений |

|

1.14 Испытание трубы на нераспространение пламени по ее поверхности |

Испытание проводят по методу приложения Г. Результаты испытаний распространяют на фасонные части и материал |

|

2 Трубный материал |

|

|

2.1 Грибостойкость |

Испытание проводят по ГОСТ 12.4.152 |

|

2.2 Проверка однородности покрытия материала |

По технической документации и визуально |

|

2.3 Проверка наличия идентификационной маркировки |

Визуально, сверкой с технологической документацией |

|

2.4 Электрическое сопротивление в омах |

Измерения проводят по методике ГОСТ Р 52274. За результат принимают измеренное значение |

|

2.5 Время самозатухания горящих образцов материала в секундах |

Измерение проводят по методике [3] |

|

2.6 Кислородный индекс (КИ) в процентах |

Измерение проводят по ГОСТ 12.1.044 |

|

2.7 Определение группы горючести материала |

Испытание проводят по ГОСТ 12.1.044 с учетом требования 6.9 настоящего стандарта |

|

2.8 Нераспространение пламени по поверхности материала трубы в метрах |

Испытание проводят в пожарной камере по 1.14 настоящей таблицы |

|

2.9 Разрывная нагрузка в даН/5 см: - по утку; - по основе |

Испытание проводят по ГОСТ 17316 |

|

2.10 Сопротивление раздиранию в даН: - по утку; - по основе |

Испытание проводят по ГОСТ 17074. В случае вырыва целых нитей утка из образцов - размерами по ГОСТ 29104.5 |

|

2.11 Сопротивление на сдвиг и растяжение сварных швов вдоль и поперек шва в даН/5 см |

Испытание проводят по ГОСТ 17318 |

|

2.12 Разрывная прочность материала в околошовной зоне в даН/5 см |

Испытание проводят по ГОСТ 17074 |

|

2.13 Прочность связи покрытия с основой материала |

Испытание проводят по ГОСТ 17317 |

12.2.2 Методы испытаний (контроля), приведенные в таблице 1, допускается конкретизировать и уточнять в рабочих методиках испытаний в зависимости от имеющихся средств и требований НД по обеспечению точности, воспроизводимости и достоверности результатов испытаний труб, фасонных частей к ним и трубных материалов.

12.2.3 Применяемость показателей по видам испытаний приведена в приложении Д.

13 Средства измерений и контроля параметров

13.1 Средства измерений и контроля показателей труб и трубных материалов должны иметь действующие аттестаты, клейма или свидетельства и применяться в условиях, установленных в эксплуатационной документации.

13.2 Допустимые значения суммарной погрешности измерения параметров и допустимые отклонения результатов измерений от среднеарифметического значения не должны превышать значений, указанных в таблице 2.

Таблица 2 - Допустимые значения погрешности и отклонений при измерении параметров труб и трубных материалов

|

Допустимая суммарная погрешность измерения, % |

Допустимое отклонение от среднеарифметического значения, % |

|

|

Линейные размеры, мм |

±3,0 |

±3,0 |

|

Масса, кг |

±2,0 |

±2,0 |

|

Давление, МПа |

±2,5 |

±2,5 |

|

Время, с |

±2,0 |

±2,0 |

13.3 При испытаниях допускается применять средства измерений, не указанные в настоящем стандарте, при условии обеспечения ими требуемой точности измерений.

13.4 При применении показывающих средств измерений число измерений должно быть не менее трех, а при регистрирующих и записывающих устройствах - не менее десяти. За результат измерений принимают среднеарифметическое значение.

Если отклонение измеренного параметра превышает допустимое отклонение от среднеарифметического значения, то результат следует проверить по полной программе предыдущих измерений.

14 Обработка и оформление результатов испытаний

14.1 Результаты испытаний должны быть обработаны в целях сравнения их со значениями, установленными в НД вентиляционных труб и трубных материалов.

14.2 Обработку результатов измерений проводят в соответствии с инструкциями по применению используемых средств измерений.

14.3 Результаты испытаний оформляют в виде акта или протокола в соответствии с рабочими методиками испытаний.

Приложение А

(обязательное)

Форма и основные размеры фасонных частей

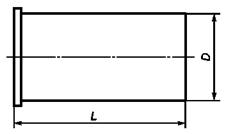

Рисунок А.1 - Звено присоединения

Таблица А.1 - Основные размеры звена присоединения

|

Диаметр D, мм |

300 |

400 |

500 |

600 |

800 |

1000 |

1200 |

1400 - 2000 |

|

Длина L, мм |

350 |

450 |

600 |

700 |

700 |

800 |

800 |

1000 |

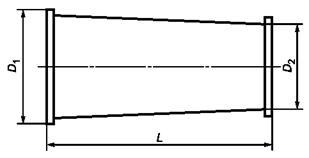

Рисунок А.2 - Переход

Таблица А.2 - Основные размеры переходов

|

Диаметр D1, мм |

300 |

400 |

500 |

600 |

800 |

1000 |

1200 |

1400 |

1500 |

1600 |

1700 |

1800 |

2000 |

|

Диаметр D2, мм |

210 |

300 |

400 |

500 |

600 |

800 |

1000 |

1200 |

1400 |

1400, 1500 |

1500, 1600 |

1600, 1700 |

1800 |

|

Длина L, мм |

1000 |

1000 |

1000 |

1000 |

1000 |

1000 |

1000 |

1500 |

1500 |

1500 |

2000 |

2000 |

2000 |

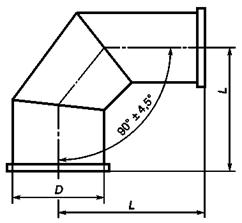

Рисунок А.3 - Размеры колена 90°

Таблица А.3 - Размеры колена 90°

|

Диаметр (внутренний) D, мм |

210 |

300 |

400 |

500 |

600 |

800 |

1000 |

1200 |

1400 - 2000 |

|

Длина L, мм |

375 |

520 |

675 |

830 |

985 |

1300 |

1610 |

1875 |

а |

|

Примечание - Размеры а согласовываются с покупателем. |

|||||||||

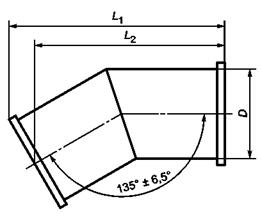

Рисунок А.4 - Размеры колена 135°

Таблица А. 4 - Размеры колена 135°

|

Диаметр D, мм |

210 |

300 |

400 |

500 |

600 |

800 |

1000 |

1200 |

1400 - 2000 |

|

Длина L1, мм |

405 |

555 |

710 |

865 |

1020 |

1335 |

1654 |

1875 |

а |

|

Длина L2, мм |

330 |

445 |

570 |

690 |

810 |

1050 |

1290 |

1450 |

b |

|

Примечание - Размеры а и Ь согласовываются с покупателем. |

|||||||||

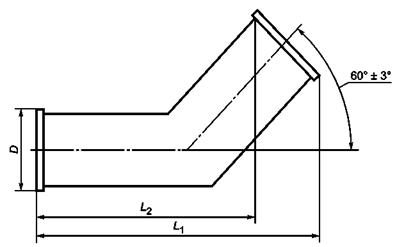

Таблица А.5 - Размеры колена 60°

|

Диаметр D, мм |

800 |

1000 |

1200 |

1400 - 2000 |

|

Длина L1, мм |

1392,2 |

1715,5 |

1964,0 |

а |

|

Длина L2, мм |

1045,8 |

1282,5 |

1444,4 |

b |

|

Примечание - Размеры а и b согласовываются с покупателем. |

||||

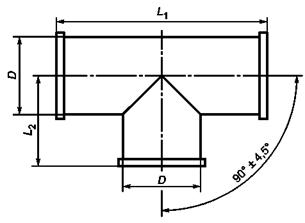

Рисунок А.6 - Тройник 90°

Таблица А.6 - Основные размеры тройников 90°

|

Диаметр D, мм |

300 |

400 |

500 |

600 |

800 |

1000 |

1200 |

1400 |

1500 |

1600 |

1700 |

1800 |

2000 |

|

Длина L1, мм |

700 |

900 |

1100 |

1300 |

1700 |

2100 |

2500 |

2900 |

3100 |

3300 |

3600 |

4100 |

4600 |

|

Длина L2, мм |

350 |

450 |

550 |

650 |

850 |

1050 |

1250 |

1450 |

1550 |

1650 |

1750 |

1850 |

2050 |

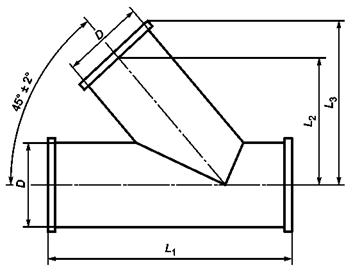

Таблица А.7 - Основные размеры тройников 45°

|

Диаметр D, мм |

300 |

400 |

500 |

600 |

800 |

1000 |

1200 |

1400 |

1500 |

1600 |

1700 |

1800 |

1900 |

|

Длина L1, мм |

825 |

1065 |

1305 |

1550 |

2030 |

2515 |

2995 |

а |

а |

а |

а |

а |

а |

|

Длина L2, мм |

440 |

570 |

700 |

835 |

1095 |

1360 |

1620 |

b |

b |

b |

b |

b |

b |

|

Длина L3, мм |

545 |

710 |

880 |

1045 |

1380 |

1710 |

2045 |

с |

с |

с |

с |

с |

с |

|

Примечание - Размеры a, b и с согласовываются с покупателем. |

|||||||||||||

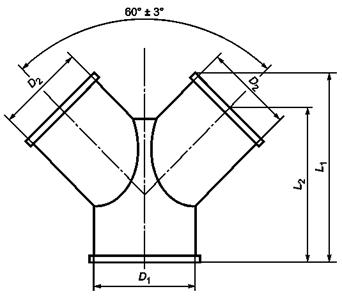

Рисунок А.8 - Тройник вилкообразный

Таблица А.8 - Основные размеры тройников вилкообразных

|

Диаметр D1, мм |

400 |

500 |

600 |

800 |

1000 |

1200 |

1400 |

1500 |

1600 |

1700 |

1800 |

2000 |

|

Диаметр D2, мм |

300 |

400 |

500 |

600 |

800 |

1000 |

1000, 1200 |

1200, 1400 |

1400, 1500 |

1500 |

1600, 1700 |

1800 |

|

Длина L1, мм |

770 |

870 |

1075 |

1235 |

1650 |

2185 |

а |

а |

а |

а |

а |

а |

|

Длина L2, мм |

695 |

770 |

950 |

1085 |

1450 |

1935 |

b |

b |

b |

b |

b |

b |

|

Примечание - Размеры а и b согласовываются с покупателем. |

||||||||||||

Приложение Б

(обязательное)

Условное обозначение вентиляционных гибких шахтных труб и фасонных частей к ним

Б.1 Обозначение свойств трубного материала по электростатичности и группам горючести:

1 - трубы и фасонные части из антистатического и трудносгораемого (трудногорючего) трубного материала;

2 - трубы и фасонные части из антистатического трудновоспламеняющегося трубного материала;

3 - трубы и фасонные части из статического трудносгораемого (трудногорючего) трубного материала;

4 - трубы и фасонные части из статического трудновоспламеняющегося трубного материала.

Б.2 Обозначение труб и фасонных частей по давлению (разрежению):

Н - номинальное давление гладких и армированных труб и фасонных частей до 500 даПа, разрежение спиральных труб - 300 даПа;

С - номинальное давление гладких и армированных труб и фасонных частей от 500 до 1000 даПа, разрежение спиральных труб - от 300 до 500 даПа;

В - номинальное давление гладких и армированных труб и фасонных частей свыше 1000 даПа, разрежение спиральных труб - свыше 500 даПа.

Б.3 Наименование изделия:

ТВГШ - вентиляционная гибкая шахтная труба.

Б.4 Обозначение конструкции трубы:

А - труба или фасонная часть, армированная кольцами;

С - труба или фасонная часть, армированная спиралью;

Г - гладкая труба (в обозначении не указывают).

Б.5 Размеры трубы и фасонной части:

D - номинальный диаметр трубы, м;

L - длина трубы, м.

Б.6 Дополнительные обозначения труб и фасонных частей оговаривают в ТУ:

Т - тропическое исполнение труб и фасонных частей к ним указывают только для районов с тропическим климатом по ГОСТ 15150.

Б.7 Примеры условного обозначения труб:

- вентиляционная гибкая шахтная антистатическая труба трудносгораемая на номинальное давление до 500 даПа, гладкая, диаметром 1 м и длиной 20 м:

1НТВГШ-1×20 - ГОСТ Р 54772-2011

- вентиляционная гибкая шахтная антистатическая труба трудносгораемая на номинальное разрежение от 300 до 500 даПа, армированная проволочной спиралью (спиральная), диаметром 0,8 м и длиной 40 м:

1С ТВГШС-0,8×40 - ГОСТ Р 54772-2011

- вентиляционная гибкая шахтная статическая труба трудносгораемая на номинальное давление 1000 даПа, диаметром 0,6 м, длиной 10 м:

3С ТВГШ-0,6×10 - ГОСТ Р 54772-2011

Примеры условного обозначения фасонных частей:

- звено присоединения из антистатического трудносгораемого трубного материала на номинальное давление от 500 до 1000 даПа, диаметром 1 м:

Звено присоединения 1С-1,0 - ГОСТ Р 54772-2011

- колено из антистатического трудновоспламеняющегося трубного материала на номинальное давление 500 даПа, с углом поворота 60°, диаметром 0,8 м:

Колено 1Н-60×0,8 - ГОСТ Р 54772-2011

- переход из статического трудновоспламеняющегося трубного материала на номинальное давление 1000 даПа, диаметрами 1,0 и 0,8 м:

Переход 4С-1,0×0,8 - ГОСТ Р 54772-2011

- тройник из антистатического трудновоспламеняющегося трубного материала на номинальное давление 500 даПа, диаметром 0,6 м, под углом 60°:

Тройник 2Н-60×0,6 - ГОСТ Р 54772-2011

- тройник вилкообразный из статического трудновоспламеняющегося материала на номинальное давление 1000 даПа, с входным диаметром 0,8 м и выходными 0,6 м:

Тройник вилкообразный 4С-0,8×0,6 - ГОСТ Р 54772-2011

Структурная схема условного обозначения труб:

Приложение В

(рекомендуемое)

Метод испытания труб и их стыковых соединений на воздухопроницаемость

Испытание труб и их стыковых соединений проводят на стенде СИТ с использованием средств измерения:

- газового счетчика СГ-16-400;

- измерителя избыточного давления «Сапфир 22»;

- контрольного барометра-анероида М67;

- лабораторного термометра с пределом измерения от 0 °С до 100 °С по ГОСТ 28498;

- гигрометра-психометра ВИТ-2;

- измерительной стальной рулетки по ГОСТ 7502.

Стенд СИТ состоит из следующих частей:

- компрессора с автоматическим управлением по избыточному давлению и с патрубками, соединяющими с атмосферой посредством вентилей всаса или выхода сжатого воздуха;

- устройства для установки с герметизацией испытуемых труб с глушением их концов. Устройство состоит из двух частей, одна из которых может перемещаться по направляющим и имеет свободно вращающуюся заглушку вместе с закрепленным концом трубы и указателем угла ее поворота. Неподвижная часть имеет патрубок, соединяющий внутренний объем навешенной трубы с газовым счетчиком. На заглушках имеются штуцеры для подключения измерителя давления воздуха.

- воздухопровода избыточного давления с ресивером, фильтром-влагоотделителем, регулировочными вентилями грубой и точной установки расхода воздуха, штуцера для подключения измерителя давления. Воздухопровод подсоединен к выходу сжатого воздуха компрессора и через вентиль-отсекатель ко входу счетчика;

- воздухопровода вакуумметрического давления с регулировочными вентилями грубой и точной установки расхода воздуха, подсоединенного к патрубку на всасе компрессора и через вентиль-отсекатель к газовому счетчику.

После установки плоской трубы вентили-отсекатели ставят в положение подачи в трубы сжатого воздуха. Регулировочными вентилями плавно устанавливают в трубе избыточное давление (50 ± 5) даПа, проверяют герметичность соединений и при наличии утечек воздуха добиваются их устранения. После этого регулировочными вентилями плавно повышают давление до требуемого значения.

При испытании на воздухопроницаемость добиваются стабильного значения давления в течение 1 ч, когда расхождение между расходом воздуха двух последовательных периодов времени не превышает 3 %.

При испытаниях труб добиваются такого положения, когда в течение (10 ± 1) мин давление находится в интервале ±2 % от устанавливаемого значения.

Измерения воздухопроницаемости труб рекомендуется выполнять в такой последовательности:

- создание в трубе максимального давления, при котором визуально оценивается состояние прочности трубы, ее покрытия и стыкового соединения.

- определение воздухопроницаемости при номинальном давлении и ее закручивание;

- определение воздухопроницаемости при пробном давлении.

Во время испытания трубы на герметичность измеряют ее длину и фактический диаметр, расход воздуха по газовому счетчику за (30 ± 1) мин, значения абсолютного давления воздуха перед газовым счетчиком и барометрического давления, температуру в помещении стенда.

Расход Q по счетчику приводят к нормальным условиям по формуле

![]()

где Qн - приведенный к стандартной атмосфере расход по газовому счетчику, м3;

р - абсолютное давление воздуха перед газовым счетчиком, Па;

р0 - нормальное атмосферное давление, равное 10325 Па;

Т0 - абсолютная температура стандартной атмосферы, равное 288 К;

Т - абсолютная температура воздуха в помещении стенда при испытании.

Удельную воздухопроницаемость трубы q, в дм3/с ∙ м ∙ дм, вычисляют по формуле

![]()

где L - длина испытуемой трубы, м;

l - длина окружности трубы, дм;

t - продолжительность испытания, мин.

Для определения воздухопроницаемости стыкового соединения на стенде устанавливают два отрезка труб с известной воздухопроницаемостью, соединенные испытуемым стыковым соединением. Испытания проводят при номинальном и пробном давлениях аналогично испытанию трубы.

Приведенную к нормальным условиям воздухопроницаемость стыка Qн.ст, дм3/с, за время продолжительности испытаний t = (30 ± 1) мин вычисляют по формуле

![]()

где Qн - приведенный к нормальным условиям расход воздуха по газовому счетчику, м3;

Qн.тр - приведенный к нормальным условиям расход воздуха через поверхность труб, м3.

Аналогично поступают при испытании спиральных труб, сделав переключение стенда на вакуум метрическое давление (разрежение).

Длина образцов труб зависит от расхода компрессора. Рекомендуемая длина образца для определения воздухопроницаемости труб должна быть (5 ± 0,15) м. При определении воздухопроницаемости стыка длина отрезков труб рекомендуется: одного - (1,25 ± 0,25) м и не менее трех диаметров - другого.

Приложение Г

(рекомендуемое)

Метод испытания вентиляционных гибких шахтных труб на нераспространение пламени

Метод испытания труб на нераспространение пламени (горение) заключается в воздействии на образец вентиляционной трубы высокоинтенсивным пламенем пожарного очага с принудительной подачей свежего воздуха по трубе и в окружающее ее пространство с последующим контролем состояния несгоревшего участка образца трубы полного поперечного сечения со стороны свободного конца трубы.

Метод аналогичен методу испытания конвейерных лент на горючесть мощным рассредоточенным по площади источником тепла [3] с заменой пропановой решетки пожарным керосиновым очагом.

Испытания проводят в пожарной камере сечением 2×2 м и длиной не менее 20 м.

При проведении испытаний используют следующие приборы и материалы:

- металлическую рулетку по ГОСТ 427;

- ручной анемометр по ГОСТ 6376;

- мензурку емкостью 1000 см3 по ГОСТ 1770;

- металлический квадратный противень площадью 0,5 м2 и высотой не более 50 мм;

- вентилятор с расходом воздуха не менее 6 м3/с;

- осветительный керосин объемом (1,0 ± 0,1) л.

Испытание проводят на одном образце вентиляционной трубы, изготовленной из испытуемого трубного материала, длиной (10,0 ± 0,1) м с установленными соединительными кольцами и диаметром 600 мм.

Образец является типопредставителем ряда вентиляционных труб и фасонных частей к ним, изготовленных из испытуемого трубного материала, других диаметров.

Образец трубы присоединяют к вентилятору и подвешивают к металлическому тросу, закрепленному к потолку камеры. Под трубой устанавливают на подставку противень пожарного очага так, чтобы его центр был удален от свободного конца трубы на длину (5,0 ± 0,05) м, а сам противень должен быть расположен симметрично относительно поперечного сечения трубы. При этом центр сечения трубы должен быть расположен от верхней кромки противня на расстоянии 0,45 м.

После включения вентилятора регулировкой заслонок устанавливают скорость потока воздуха в трубе (2,0 ± 0,1) м/с, в камере - (1,0 ± 0,1) м/с. Направления потоков воздуха должны совпадать.

Налитый в противень керосин поджигают факелом и визуально наблюдают за процессом воспламенения образца трубы и распространением пламени по поверхности трубы.

После полного выгорания керосина, снижения температуры образца до номинальной и проветривания камеры измеряют неповрежденный пламенем участок трубы со стороны ее свободного конца. Поверхность оставшегося неповрежденным участка трубы не должна иметь следов обугливания, вздутия, трещин и других признаков воздействия пожарного очага.

Вентиляционные трубы и фасонные части к ним всех диаметров и трубный материал для их изготовления считают выдержавшими испытания, если образец трубы горит в месте воздействия пламени очага или пламя распространяется по трубе на длину не более 1 м от центра очага, то есть если неповрежденным остается участок трубы длиной не менее 4 м.

Приложение Д

(рекомендуемое)

Таблица Д.1

Испытания проводят на предприятии-изготовителе или на специализированном испытательном центре в зависимости от наличия стендов.

Библиография

|

[1] |

Правила безопасности в угольных шахтах, утвержденные Постановлением Госгортехнадзора России 05.06.03 г. № 67 |

|

|

[2] |

ПБ 03-533-03 |

Единые правила безопасности при разработке рудных, нерудных и россыпных месторождений полезных ископаемых подземным способом, утвержденные Постановлением Госгортехнадзора России 13.05.03 № 30 |

|

[3] |

Нормы безопасности на шахтные трудносгораемые конвейерные ленты и методы испытаний |