| Информационная система |  |

НАЦИОНАЛЬНОЕ ОБЪЕДИНЕНИЕ СТРОИТЕЛЕЙ

Стандарт организации

Промышленные печи и тепловые агрегаты

ПРОВЕДЕНИЕ И КОНТРОЛЬ ВЫПОЛНЕНИЯ

ПУСКО-НАЛАДОЧНЫХ РАБОТ

СТО НОСТРОЙ 2.31.12-2011

Москва 2011

Предисловие

|

1 РАЗРАБОТАН |

Ассоциацией «РосТеплостройМонтаж» |

|

2 ПРЕДСТАВЛЕН НА УТВЕРЖДЕНИЕ |

Комитетом по промышленному строительству протокол от 18.10.2011 № 12 |

|

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ |

Решением Совета Национального объединения строителей, протокол от 05.12.2011 № 24 |

|

4 ВВЕДЕН |

ВПЕРВЫЕ |

Введение

Настоящий стандарт разработан в рамках Программы стандартизации Национального объединения строителей и направлен на реализацию Градостроительного кодекса Российской Федерации, Федерального закона от 27 декабря 2002 г № 184-ФЗ «О техническом регулировании», Федерального закона от 30 декабря 2009 г № 384-ФЗ «Технический регламент о безопасности зданий и сооружений», приказа Министерства регионального развития Российской Федерации от 30 декабря 2009 г № 624 «Об утверждении Перечня видов работ по инженерным изысканиям, по подготовке проектной документации, по строительству, реконструкции, капитальному ремонту объектов капитального строительства, которые оказывают влияние на безопасность объектов капитального строительства».

Авторский коллектив: докт. техн. наук Г.М. Дружинин, канд. техн. наук В.А. Леонтьев (ОАО «ВНИИМТ»), канд. техн. наук М.Д. Казяев (ООО «НПК Уралтермокомплекс»).

СТАНДАРТ НАЦИОНАЛЬНОГО ОБЪЕДИНЕНИЯ СТРОИТЕЛЕЙ

|

Промышленные печи и тепловые агрегаты ПРОВЕДЕНИЕ И КОНТРОЛЬ ВЫПОЛНЕНИЯ Industrial furnaces and thermal installations Performance of work and control of execution of startup-setup operations |

1 Область применения

1.1 Настоящий стандарт распространяется на следующие промышленные печи и тепловые агрегаты:

- методические нагревательные печи;

- проходные печи;

- камерные печи (садочного типа) с постоянной температурой рабочего пространства;

- горизонтальные и вертикальные камерные печи с изменяющейся температурой рабочего пространства, в том числе нагревательные колодцы и колпаковые печи.

1.2 Стандарт устанавливает требования к организации, порядку и объему пусконаладочных работ и контролю их выполнения на промышленных печах и тепловых агрегатах, законченных новым строительством, реконструкцией, техническим перевооружением или ремонтом.

1.3 Требования к пусконаладочным и режимно-наладочным работам распространяются на промышленные печи, входящие в линии (участки) пластической деформации и термической обработки продукции в металлургической и машиностроительной промышленности.

1.4 Настоящий стандарт не распространяется на пусконаладочные работы, проводимые на особо опасных и технически сложных объектах, в том числе, на объектах по обогащению полезных ископаемых, по получению расплавов черных и цветных металлов и сплавов на основе этих расплавов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и своды правил:

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

СТО НОСТРОЙ 2.31.5-2011 Промышленные печи и тепловые агрегаты. Строительство, реконструкция, ремонт. Выполнение, контроль выполнения и сдача работ

СП 62.13330.2011 «СНиП 42-01-2002 Газораспределительные системы»

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и сводов правил в информационной системе общего пользования - на официальных сайтах национального органа Российской Федерации по стандартизации и НОСТРОЙ в сети Интернет или по ежегодно издаваемым информационным указателям, опубликованным по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться новым (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 В настоящем стандарте применены термины в соответствии с Градостроительным кодексом Российской Федерации [1], со статьей 2 Федерального закона [2], Федеральным законом [3], Приказом Министерства регионального развития РФ [4], ГОСТ 16504 и СТО НОСТРОЙ 2.31.5, а также следующие термины с соответствующими определениями:

3.1.1 заказчик: Юридическое или физическое лицо, поручающее другому юридическому или физическому лицу (подрядчику) выполнить определенную работу и сдать ее результат, обязующееся принять результат работы и оплатить его.

|

3.1.2 испытания: Экспериментальное определение количественных и (или) качественных характеристик свойств объекта испытаний как результата воздействия на него, при его функционировании, при моделировании объекта и (или) воздействий. Примечание - Определение включает оценивание и (или) контроль. [ГОСТ 16504-81, термин 1] |

3.1.3 испытания индивидуальные: Пусконаладочные работы и испытания, проводимые на отдельных агрегатах и других составных частях оборудования для его подготовки к комплексному опробованию.

3.1.4 наладка: Комплекс работ, выполняемых с целью достижения соответствия параметров систем объекта проектной документации или техническим требованиям на объект.

3.1.5 оборудование: Применяемое самостоятельно или устанавливаемое на объекте техническое устройство, необходимое для выполнения его основных и (или) дополнительных функций, а также для объединения в единый комплекс составных частей объекта.

|

3.1.6 оборудование газоиспользующее (ГИО): Котлы, производственные печи, технологические линии, утилизаторы и другие установки, использующие газ в качестве топлива в целях выработки тепловой энергии для централизованного отопления, горячего водоснабжения, в технологических процессах различных производств, а также другие приборы, аппараты, агрегаты, технологическое оборудование и установки, использующие газ в качестве сырья. [Правила пользования газом и предоставления услуг по газоснабжению в Российской Федерации [5], перечисление в) пункта 2] |

Примечание - ГИО применяется, как правило, в целях выработки тепловой энергии для централизованного отопления и горячего водоснабжения, а также в технологических процессах.

3.1.7 объект: Сооружение, в состав которого входит промышленная печь или тепловой агрегат, на которых проводятся ПНР.

3.1.8 опробование комплексное: ПНР, выполняемые после индивидуальных испытаний перед сдачей объекта в эксплуатацию, и проверка совместного функционирования составных частей оборудования.

3.1.9 работы пусконаладочные на газоиспользующем оборудовании (ПНР на ГИО): Комплекс работ, включающий подготовку к пуску и пуск ГИО с коммуникациями и арматурой, доведение нагрузки ГИО до согласованного с организацией - владельцем оборудования уровня, а также наладку топочного режима ГИО без оптимизации коэффициента полезного действия (согласно Правилам пользования газом и предоставления услуг по газоснабжению в Российской Федерации [5]).

Примечание - ПНР ГИО проводятся в период индивидуальных испытаний оборудования.

3.1.10 работы пусконаладочные (ПНР): Комплекс работ и технологических операций, выполняемых при проведении индивидуальных испытаний агрегатов и других составных частей оборудования или при комплексном опробовании оборудования для их запуска и проверки функционирования.

Примечания

1 ПНР по характеру и назначению являются продолжением монтажных работ и завершающим звеном нового строительства, реконструкции, технического перевооружения или ремонта объекта.

2 Работы, выполняемые после приемки объекта в эксплуатацию в период освоения проектной мощности, не входят в ПНР и осуществляются заказчиком.

|

3.1.11 работы режимно-наладочные: Комплекс работ, включающий наладку ГИО в целях достижения проектного (паспортного) коэффициента полезного действия в диапазоне рабочих нагрузок, наладку средств автоматического регулирования процессов сжигания топлива, теплоутилизирующих установок и вспомогательного оборудования, в том числе оборудования водоподготовки для котельных. [Правила пользования газом и предоставления услуг по газоснабжению в Российской Федерации [5], перечисление ж) пункта 2] |

Примечание - Режимно-наладочные работы осуществляются в период комплексного опробования оборудования (технологической линии) с выпуском определенных партий продукции.

3.1.12 разогрев печи: Процесс нагрева печной футеровки до рабочей температуры печи.

3.1.13 сушка печи: Процесс удаления влаги из печной футеровки.

3.1.14 топливо искусственное: Топливо, полученное в результате переработки природного топлива или как побочный продукт технологического процесса.

3.2 Обозначения, применяемые в настоящем стандарте, приведены в таблице 1.

* Зависит от относительных размеров (высоты, ширины и толщины стенки) окна.

** Принимается равной конечной температуре поверхности нагреваемого металла.

4 Общие положения

4.1 Промышленные печи и тепловые агрегаты подлежат наладке при работе как на природном газе (основном виде топлива), так и на резервном топливе, если оно предусмотрено проектом и топливным режимом.

ПНР должны выполняться по программам и методикам, согласованным с заказчиком и полномочным надзорным органом исполнительной власти. Перечень документов, оформляемых для выполнения ПНР, приведен в приложении А.

Примечание - Полномочия надзорных органов федеральной, региональной или местной исполнительной власти по допуску, согласованию и контролю выполнения ПНР на промышленных печах и тепловых агрегатах при их строительстве, реконструкции, перевооружении и ремонте, а также порядок взаимодействия с ними, регламентируются федеральными законами и документами федерального надзорного органа исполнительной власти.

4.2 Организация и проведение ПНР промышленных печей и тепловых агрегатов должны в себя включать выполнение следующих работ:

- подготовку к выполнению ПНР при индивидуальных испытаниях (см. 5.1);

- проведение ПНР при индивидуальных испытаниях (раздел 7);

- приемку-сдачу индивидуальных испытаний и подготовку к комплексному опробованию оборудования;

- проведение ПНР при комплексном опробовании оборудования (раздел 7);

- сдачу ПНР по результатам комплексного опробования оборудования.

4.3 Состав ПНР и программа их проведения должны соответствовать техническим условиям предприятий - изготовителей оборудования и обязательным требованиям по охране труда, технике безопасности и пожарной безопасности федеральных надзорных органов исполнительной власти (см. приложение Б).

Объем и условия выполнения ПНР определяются настоящим стандартом и требованиями заказчиков к сдаче (приемке) законченных строительством объектов.

4.4 ПНР, проводимые в период индивидуальных испытаний, должны обеспечить выполнение требований, предусмотренных проектом, на отдельные механизмы, аппараты и агрегаты, с целью подготовки оборудования к приемке для комплексного опробования.

4.5 ПНР, проводимые в период комплексного опробования оборудования, должны обеспечить устойчивый технологический режим функционирования оборудования для выпуска первой партии продукции.

4.6 На ГИО и оборудовании, переводимом на газ с других видов топлива, кроме работ, перечисленных в 4.2, должны проводиться режимно-наладочные работы.

|

Примечание - Пуск газа на построенное, реконструируемое или модернизируемое газоиспользующее оборудование и оборудование, переводимое на газ с других видов топлива, для проведения пусконаладочных работ (комплексного опробования) и приемки оборудования в эксплуатацию производится на основании разрешения, выдаваемого органом государственного надзора по результатам обследования готовности оборудования к приему газа. [Правила пользования газом и предоставления у слуг по газоснабжению в Российской Федерации [5], пункт 26] |

5 Подготовка к выполнению пусконаладочных работ

5.1 Подготовка к выполнению ПНР при индивидуальных испытаниях должна включать:

- определение состава ПНР для каждого этапа выполнения работ;

- разработку программы и методик проведения индивидуальных испытаний и комплексного опробования оборудования;

- проверку выполнения монтажных и пусконаладочных работ по электротехническим устройствам, контрольно-измерительным приборам и автоматике, тягодутьевому механическому оборудованию и другим отдельным узлам, функционирование которых обеспечивает возможность проведения индивидуальных испытаний агрегата в целом;

- подготовку оборудования к проведению ПНР и оформление заключения о готовности оборудования к проведению ПНР;

- оформление приведенных в приложении А документов (разрешений, согласований, допусков), предусмотренных требованиями надзорных органов исполнительной власти всех уровней (местной, региональной и федеральной);

- проведение сушки огнеупорной кладки* печи с целью удаления влаги.

______

*Футеровки.

Примечание - Режимы сушки и инструкции по их реализации задаются проектом футеровки.

5.2 Подготовка к комплексному опробованию оборудования осуществляется только после окончания индивидуальных испытаний и должна предусматривать выполнение следующих работ:

- разработку и согласование с заказчиком и полномочным надзорным органом исполнительной власти программы и графика проведения комплексного опробования оборудования с выпуском первых образцов продукции:

- проверку строительной готовности к первому пуску печи (теплового агрегата);

- получение документов заказчика по организации комплексного опробования оборудования с выпуском первых образцов продукции:

- получение документов о разрешении полномочными надзорными органами исполнительной власти выполнения ПНР и режимно-наладочных работ;

- изучение и анализ проектной, технологической и разрешительной документации, определение соответствия проектной документации требованиям технологических и нормативных документов, организация устранения выявляемых недостатков;

- разработку, согласование и утверждение программ по наладке и пуску оборудования;

- подготовку перечня контрольно-измерительной аппаратуры, испытательного оборудования, приспособлений и инструмента, необходимых для проведения ПНР и режимно-наладочных работ;

- комплектование рабочих мест контрольно-измерительной аппаратурой, испытательным оборудованием, приспособлениями и инструментом, подготовка их к выполнению работ;

- обеспечение рабочих мест нормативно-методическими документами, регламентирующими требования по организации и выполнению работ.

5.3 Для подготовки к первому пуску печи необходимо выполнить следующие работы:

а) полностью очистить печь от остатков строительного мусора и опалубки;

б) проверить:

- наличие временных пусковых горелок для сжигания необходимого количества топлива при сушке и разогреве футеровки печи;

- исправность и работоспособность механизмов загрузки, транспортирования и выгрузки металла (материалов), механизмов привода отдельных узлов печи;

- отсутствие заглушек и положение вентилей, кранов и задвижек (все вентили, краны, задвижки перед горелками и измерительными приборами должны быть закрыты);

- наличие отверстий и штуцеров для установки временных приборов, которые предусмотрены в проекте при сушке, разогреве и наладке печи;

- состояние противопожарного инвентаря;

- исправность телефонной связи с участком газоснабжения;

- наличие тяги в печи и дымоходах;

- заземление металлических кожухов электрических печей, электродвигателей, щитов управления, труб для компенсационных проводов к цеховому контуру заземления;

- наличие надписей, запрещающих снимать кожухи электрических выводов и крышки трансформаторов;

- смазку всех вращающихся и движущихся частей и наличие на них ограждения;

в) осуществить пуск воды в водоохлаждаемые элементы, а также:

- проверить их на герметичность;

- проконтролировать правильность установки и действия насосов, регулирующих и запорных органов;

- промыть водоохлаждаемые элементы до поступления осветленной воды;

- залить водой гидравлические затворы;

г) опробовать приводы и легкость хода газовых и воздушных клапанов (шиберов) на печи и боровах;

д) проконтролировать внешним осмотром воздухопроводы и задвижки на них; состояние газопроводов, продувочных свечей, арматуры, измерительных и регулирующих приборов;

е) провести испытания на прочность и герметичность газопроводов, ГИО, воздухопроводов, рекуператоров, кожухов печей повышенной газоплотности в соответствии с 5.4;

ж) устранить выявленные при испытаниях дефекты с учетом требований СП 62.13330 и раздела 3.3 ПБ 12-529-03 [6];

и) провести первичное заполнение газопроводов;

к) выполнить включение горелок по 5.5;

л) провести сушку печи (теплотехнического агрегата);

м) осуществить разогрев футеровки печи (теплотехнического агрегата).

5.4 Испытания на прочность и герметичность газопроводов и ГИО должны выполняться в соответствии с требованиями СП 62.13330 и раздела 3.3 ПБ 12-529-03 [6].

5.4.1 Испытания газопровода проводятся по его участкам по мере готовности монтажа с отключениями их друг от друга заглушками. По окончании монтажа печной газопровод должен быть испытан целиком со всем установленным на нем оборудованием при закрытых горелках.

При испытании печного газопровода заглушки могут быть установлены за входной задвижкой от цехового газового коллектора и после задвижек перед горелками, считая по ходу движения газа.

Во время испытания на герметичность газопровод должен быть полностью отсоединен от источника поступления воздуха. Отсчет времени при испытании газопроводов начинают после отключения подачи воздуха и после выравнивания температуры заполняющего их воздуха.

5.4.2 Воздухопроводы, рекуператоры, кожухи печей повышенной газоплотности испытывают на герметичность воздухом или водой. Давление при испытаниях повышают и понижают плавно.

Перед испытанием места сварки должны быть очищены от шлака.

5.4.3 О герметичности газопровода и ГИО судят по падению давления воздуха в испытываемом участке или устройстве за определённый период времени. Места утечек при испытании обнаруживают по звуку выходящего воздуха, а также по пузырям, образующимся в неплотных местах при покрытии мыльным раствором фланцевых, резьбовых и сварных соединений и других возможных мест утечек.

Количественно негерметичность оценивают по величине утечки воздуха, определяемой в процентах к объему испытуемого участка.

5.4.4 Металлический газовый рекуператор должен испытываться на герметичность по 5.4.1 несколько раз: на месте изготовления, после установки отдельно от газопровода и при проверке печного газопровода.

Герметичность рекуператора проверяют, наблюдая за скоростью падения давления сжатого воздуха в замкнутом рекуператоре. Утечка должна быть не более 1 % за 2 ч.

Герметичность керамических рекуператоров определяют по разности измерений давления воздуха перед рекуператором и после него. Подача воздуха для испытаний может осуществляться как нагнетанием вентилятором, так и используя инжектирующие действия струй газа инжекционных горелок, которыми оборудованы печи.

5.4.5 Герметичность воздухопровода проверяют, подавая в него воздух дутьевым вентилятором при закрытых запорных устройствах перед горелками и создавая в воздухопроводе давление, равное рабочему или максимально развиваемому вентилятором. Места утечек выявляют по звуку или нанесением мыльного раствора на места соединений.

5.5 Для проведения работ по пуску газа должен быть составлен план организации работ в соответствии с требованиями ПБ 12-529-03 [6] и выполнены подготовительные мероприятия по 5.5.1 - 5.5.4.

5.5.1 До пуска газа должны быть проверены:

- отсутствие механических повреждений и не заглушенных участков газопровода от запорного устройства на вводе в здание до кранов на опусках к приборам и оборудованию;

- правильность установки газовых приборов и оборудования, их укомплектованность и исправность;

- наличие, исправность и закрытое положение кранов на газопроводах и перед горелками, газовыми приборами и оборудованием;

- разъединение каждого газового ввода с внутренним газопроводом, наличие запорных устройств и их закрытие.

5.5.2 Необходимо проверить исправность дымоходов и вентиляционных каналов с оформлением соответствующих актов. При обнаружении любой неисправности пуск газа не должен производиться до полного ее устранения.

5.5.3 Необходимо провести контрольную опрессовку в соответствии с ПБ 12-529-03 [6].

5.5.4 Пуск газа должен осуществляться при открытых продувочных свечах и закрытой свече безопасности* с соблюдением пункта 5.9.5 ПБ 12-529-03 [6].

___________

*Открытый клапан безопасности.

5.6 Первичный розжиг горелок производится в соответствии с инструкцией по эксплуатации на ГИО.

5.7 Промышленные печи перед первым пуском и вводом в эксплуатацию должны быть просушены.

5.7.1 Сушка печей должна осуществляться по графику подъема температуры, указывающему, на сколько градусов в час следует проводить подъем температуры. Задаваемая скорость сушки зависит от:

- объема печи;

- толщины печной кладки;

- времени окончания строительства печи;

- проведения предварительной воздушной просушки.

5.7.2 Сушка печей должна производиться:

- после опробования и наладки работы механизмов и оборудования печей;

- после проверки герметичности рабочего пространства печей, работающих с контролируемыми атмосферами;

- после проверки герметичности рекуператоров, работающих под давлением.

5.7.3 В процессе сушки печи должны работать механизмы транспортировки садки и вентиляторы циркуляции атмосферы*

_________________

*Для термических печей с защитной атмосферой.

5.7.4 Во время сушки печи должно быть организовано непрерывное наблюдение за состоянием температурных швов и сводов. У печей с гибкими связями каркаса величина подъема свода при необходимости должна регулироваться посредством болтовых связей (тяг).

5.7.5 Сушка должна проводиться при открытых погрузочно-разгрузочных проемах печи, ремонтных и смотровых люках для обеспечения удаления паров воды.

5.7.6 В печах с пролетом свода свыше 4 м должны быть установлены маяки, облегчающие наблюдение за состоянием свода.

5.7.7 Скорость сушки футеровок, выполненных из муллитокремнеземистых волокнистых теплоизоляционных материалов, не лимитируется.

5.7.8 Сушку футеровки тепловых агрегатов, в которых наряду с футеровкой из огнеупорных волокнистых материалов применена футеровка из штучных

огнеупорных изделий или огнеупорных бетонов, должна производиться согласно инструкциям изготовителей огнеупорных материалов и изделий.

5.7.9 Все отклонения в кладке печи от нормы, возникающие при сушке печи, должны фиксироваться в журнале с указанием причин их возникновения.

5.8 Разогрев печей должен производиться сразу же за сушкой, без перерыва, если сушка печи производится непосредственно перед вводом ее в эксплуатацию. Разогрев печей осуществляется в соответствии с 5.7.3 - 5.7.9 по графику подъема температуры в зависимости от времени разогрева.

Примечание - Задаваемая скорость разогрева печи зависит от объема печи, толщины печной кладки и других факторов.

5.9 Наладка производственного режима печи должна производиться только после исправления дефектов, выявленных во время ее разогрева.

6 Пусконаладочные работы в период индивидуальных испытаний

6.1 ПНР при индивидуальных испытаниях проводятся на:

- тягодутьевых устройствах (вентиляторных установках и дымососах);

- системе газоснабжения;

- системе рекуперации тепла уходящих продуктов горения (рекуператорах и регенераторах);

- системе охлаждения элементов печи (запорно-регулирующих устройствах и водоохлаждаемых элементах);

- контрольно-измерительных приборах и системе автоматики.

6.2 Проведение ПНР на вентиляторных установках и дымососах должно осуществляться в соответствии с требованиями проектной и эксплуатационной документации изготовителей испытываемых устройств.

6.2.1 Вентиляторные установки и дымососы в период индивидуальных испытаний должны проверяться после приемки электрических сетей объекта.

6.2.2 При пуске вентиляторных установок и дымососов должны быть проверены:

- величина пускового тока на фазах электродвигателя;

- плавность набора оборотов двигателя;

- число оборотов двигателя при установившейся скорости вращении вала;

- максимальное давление, развиваемое на выхлопном патрубке;

- соответствие полученных характеристик устройств паспортным данным.

6.2.3 Дымоудаляющий тракт проверяют путем осмотра боровов с целью устранения возможных остатков строительного мусора и грунтовых вод. При обнаружении влаги борова должны быть просушены с использованием горячего теплоносителя или открытого пламени.

6.2.4 Должна быть проверена работоспособность исполнительных механизмов, установленных в боровах поворотных или ползунковых механизмов (шиберов) для регулировки расходов (давления) продуктов горения.

6.3 При индивидуальных испытаниях системы газоснабжения ПНР подлежат: газораспределительные устройства (ГРУ), газораспределительные пункты (ГРП), газопроводы, система газовой безопасности и горелочные устройства (по требованиям правил [5]).

6.3.1 После подключения к газовым сетям ГРУ и ГРП должны быть проверены на герметичность и на способность поддерживать диапазон регулируемого давления на выходе из устройства при заданном выходном давлении в соответствии с проектом и ПБ 12-529-03 [6].

6.3.2 Индивидуальные испытания газопроводов должны осуществляться по 5.4.1.

6.3.3 При испытаниях системы газовой безопасности должно проверяться отключение подачи газа при отклонении давления газа или воздуха перед горелками, разрежения в дымоудаляющем канале от установленных пределов.

При установке на газопровод отсечного клапана должно быть проведено его испытание на срабатывание клапана и подачу сигналов при превышении или понижении установленных пороговых значений параметров влияющих (регулируемых) величин.

6.3.4 При индивидуальных испытаниях газогорелочных устройств должна быть проверена их работоспособность и отрегулированы параметры устройств.

6.3.4.1 В процессе ПНР должна быть проверена работоспособность запорных устройств (кранов, задвижек) на воздушных и газовых опусках к горелкам.

6.3.4.2 После подачи газа и воздуха должна разжигаться каждая горелка, установленная на печи, в соответствии с указаниями, изложенными в паспорте горелки.

После розжига горелки должен быть установлен номинальный расход газа и воздуха и проведена проверка устойчивости горения. Факел должен быть постоянным, безотрывно от носика горелки.

6.3.4.3 Диапазон работы горелки, указанный в паспорте, должен быть проверен по показателям тепловой мощности и по коэффициенту избытка воздуха.

6.4 Испытания системы рекуперации тепла уходящих продуктов горения проводятся посредством индивидуальных испытаний рекуператоров и регенераторов по 5.4.1 и 5.4.4.

6.5 Испытания системы охлаждения печи включают в себя индивидуальные испытания водяного и испарительного охлаждения элементов печи.

6.5.1 Индивидуальные испытания водяного охлаждения рам окон, заслонок, роликов, глиссажных и опорных труб должны предусматривать проверку подачи воды во все элементы водоохлаждаемых конструкций.

Проверке подвергаются все запорно-регулирующие устройства (краны, задвижки и т.д.), обследуются водоохлаждаемые элементы на предмет герметичности.

По каждому элементу должны быть проверены расходные характеристики водяного тракта.

6.5.2 Индивидуальные испытания системы испарительного охлаждения элементов печей должны проводиться в соответствии с требованиями, относящимися к теплоэнергетическим установкам и сосудам высокого давления с учетом ПБ 03-576-03 [7].

6.6 Индивидуальные испытания контрольно-измерительных приборов и систем автоматики (далее также - КИПиА) должны проводиться в соответствии с требованиями документации по их эксплуатации.

Окончательная настройка всей системы КИПиА проводится при проведении ПНР и режимно-наладочных работ промышленной печи (теплового агрегата).

6.7 Выполнение индивидуальных испытаний должно завершаться составлением и предъявлением приемочной комиссии актов о проведении индивидуальных испытаний электротехнических устройств, контрольно-измерительных приборов и систем автоматического управления, систем газо-воздухоснабжения, тягодутьевых устройств, механического оборудования, систем охлаждения и систем утилизации теплоты дымовых газов, а также других отдельных устройств и узлов, задействованных при проведении индивидуальных испытаний, и оборудования в целом.

7 Пусконаладочные работы в период комплексного опробования

7.1 Комплекс ПНР на промышленных печах и тепловых агрегатах в период комплексного опробования технологической (производственной) линии должен включать наладку:

- газоиспользующего оборудования;

- средств и систем автоматического регулирования;

- теплообменных аппаратов и теплоутилизирующих установок;

- вспомогательного оборудования.

7.2 В процессе ПНР и режимно-наладочных работ должны быть:

а) определены показатели температурного состояния металла на выдаче из печи: температура поверхности заготовки, среднемассовая температура заготовки и перепад температур по сечению заготовки;

б) проведены балансовые испытания печи (теплового агрегата) и оптимизация производительности печи;

в) определены количество окислившегося в процессе нагрева металла (угар металла) и обезуглероживание металла при нагреве;

г) разработаны:

- рекомендации и меры по повышению эффективности использования топлива и коэффициента полезного действия печи;

- мероприятия по улучшению условий эксплуатации основного и вспомогательного оборудования печи;

- нормы расхода условного топлива на единицу продукции;

- режимные карты нагрева металла.

7.3 Определение показателей температурного состояния металла на выдаче из печи

7.3.1 Показатели температурного состояния металла на выдаче из печи могут быть получены при определении динамики нагрева заготовок в проходных печах и в наиболее представительных точках во всем объеме садки в печах садочного типа.

Определение температурного режима нагрева металла может осуществляться расчетно-аналитическим или экспериментальным методами.

7.3.2 Определение динамики нагрева металла расчетно-аналитическим методом.

7.3.2.1 Для расчетно-аналитического определения динамики нагрева заготовок должна быть разработана и апробирована математическая модель нагрева металла с соответствующим программным обеспечением на конкретную форму проходной печи.

7.3.2.2 Краевые условия при постановке задачи должны полностью соответствовать конструктивным параметрам рабочего пространства агрегата и способу раскладки и транспортировки заготовок через печь.

Исходные данные для построения математической модели: температурные режимные параметры рабочего пространства печи, режимы сжигания топлива в зонах и другие регламентируемые параметры, а также величины настроечных коэффициентов*. Указанные данные берутся по результатам предварительного теплотехнического обследования агрегата.

_________________

* Если такие коэффициенты предусмотрены математической моделью.

7.3.2.3 Апробация математической модели нагрева металла должна быть проведена путем сравнения результатов аналитических расчетов с экспериментальными данными по определению динамики нагрева заготовок на конкретном промышленном агрегате.

7.3.2.4 Достоверность результатов определения динамики нагрева металла расчетно-аналитическим способом должна поверяться по экспериментальным данным, полученным при измерении температуры нагреваемой заготовки в характерных точках (поверхность, центр) в процессе ее транспортировки по печи.

Обязательным является выполнение измерений, указанных в таблице 2. Перечень дополнительно устанавливаемых средств измерений приведен в таблице 3.

7.3.2.5 Результаты расчетного определения динамики нагрева заготовок должны представляться в графической форме совместно с экспериментальными данными по температурному режиму печи. В отдельную таблицу сводятся для сопоставления расчетные и экспериментальные данные всех остальных режимных параметров.

7.3.2.6 Результаты расчетного определения параметров нагрева металла признаются соответствующими фактическим при разнице расчетных и экспериментальных величин не более, чем на 6 %.

7.3.2.7 Математические модели могут применяться для расчетов температурно-тепловых режимов нагрева заготовок, входящих в сортамент посада, а результаты расчетов использоваться при разработке технологических режимных карт.

|

Измерения |

Периодичность |

|

Регистрация всех показаний стационарных приборов щита КИП и дополнительно установленных средств измерений |

с интервалом 15 - 20 мин |

|

Хронометраж выдачи металла с фиксацией марки стали и массы заготовки |

Непрерывно |

|

Определение состава продуктов горения в каждой зоне и на выходе из печи |

3 раза за опыт |

|

Измерения температуры рабочего пространства печи в каждой зоне и в уходящих газах с помощью дополнительных переносных приборов |

3 раза за опыт |

|

Измерения температуры металла на выдаче из печи |

30 мин |

|

Определение температуры наружной поверхности печи в характерных точках |

3 раза за опыт |

|

Определение расхода тепла на охлаждаемые элементы |

2 раза за опыт |

|

Примечание - Измерения по определению состава продуктов горения в каждой зоне и на выходе из печи и температуры рабочего пространства печи в каждой зоне и в уходящих газах проводятся во всех окнах, расположенных по обеим боковым сторонам печи, и через закладные детали, устанавливаемые дополнительно перед дымоотбором. |

|

Таблица 3 - Перечень дополнительно устанавливаемых средств измерений

|

Средство измерений и измеряемые им показатели |

Предел измерений |

|

Газоанализатор: - кислород О2, об.% |

0 - 20,0 |

|

- оксид углерода СО, ppm |

0 - 40000 |

|

- диоксид углерода СО2, об.% |

0 - 21,0 |

|

- окись азота NO, ppm |

0 - 2000 |

|

- двуокись азота NО2, ppm |

0 - 100 |

|

- температура окружающего воздуха, °С |

от - 20 до +60 |

|

- температура газа, °С |

от - 20 до +60 |

|

Дифманометр, разность давлений, Па |

от -1200,0 до +1200,0 |

|

Радиационный пирометр (температура), °С |

200 - 1800 |

|

Термопара (температура), °С |

0 - 1300 |

|

U-образный манометр, (давление), Па |

0 - 15000 |

|

Микроманометр ММН-250, (давление), Па |

0 - 2000 |

|

Термоскоп-100 частичного излучения с лазерным целеуказателем, °С |

от -20 до +800 |

7.3.3.1 Определение температурного графика нагрева металла должно предусматривать измерения в течение всего процесса нагрева действительных температур металла в нескольких точках поперечного сечения нагреваемой заготовки или слитка с одновременной фиксацией основных показателей режима работы нагревательного устройства.

7.3.3.2 Во время определения динамики нагрева металла должны производиться:

- регистрация расходов топлива и воздуха в каждой зоне отопления и в общем на печь;

- регистрация температуры в рабочем пространстве печи по показаниям всех стационарно установленных температурных датчиков;

- хронометраж выдачи металла с фиксацией массы заготовок;

- измерения температуры рабочего пространства печи в каждой зоне (по длине печи), температуры и состава продуктов горения с помощью дополнительных средств измерения;

- определение температуры металла на выдаче дополнительными средствами измерения;

- регистрация температурного режима пластической обработки металла.

7.3.3.3 Определение фактического температурного графика нагрева металла должно осуществляться с использованием специально подготовленных заготовок или слитков.

Примечания

1 Специально подготовленные заготовки называют «опытными», также могут использоваться блюмсы и слябы.

2 Специальная подготовка заготовок заключается в том, что в них высверливаются отверстия для ввода внутрь металла термоэлектрических датчиков. Схемы расположения этих отверстий могут быть различны в зависимости от размеров и конфигурации заготовки.

7.3.3.4 Для определения динамики нагрева металла должна составляться схема расположения точек измерения в опытной заготовке, схема монтажа термоэлектрических датчиков с указанием их характеристик.

7.3.3.5 Измерение температур металла может производиться различными способами:

- штыковыми термопарами через смотровые и рабочие окна печи;

- специально подготовленными гибкими термопарами, вмонтированными в опытную заготовку или слиток, соединенными с переносным показывающим прибором, при этом термопары должны иметь длину, соизмеримую с длиной рабочего пространства печи;

- специальным измерительным комплексом, состоящим из теплоизолированного перемещаемого по печи вместе с опытной заготовкой бокса, в котором расположен контроллер, непрерывно измеряющий температуру нескольких термопар, вмонтированных в опытную заготовку.

Примечания

1 Способ измерения температуры металла выбирается в зависимости от типа печи, формы и размеров заготовки.

2 Целесообразно использовать комплект переносных штыковых термопар в количестве, равном числу точек измерения, подключенных к одному автоматическому регистрирующему устройству.

7.3.3.6 При толщине заготовок 60 мм и меньше (мелкосортные, проволочные станы) достаточно производить измерения температуры только центра заготовки в отдельных сечениях по ее длине. Расположение этих сечений должно выбираться таким образом, чтобы оценить качество нагрева (наличие температурной неравномерности по длине заготовки).

7.3.4 Экспериментальное определение динамики нагрева металла в термических садочных печах.

7.3.4.1 В термических садочных печах в период комплексного опробования должны быть обеспечены возможности соблюдения требуемого технологического температурного режима по всему объему садки.

7.3.4.2 Для проведения измерений должны применяться термоэлектрические датчики в объеме рабочего пространства печи с учетом технологических требований к проведению измерений при нагреве определенных видов заготовок (изделий).

7.3.4.3 Расположение термоэлектрических датчиков должно охватывать весь объем рабочего пространства печи при загрузке садки массой, близкой к максимальной по проекту.

7.3.4.4 Координаты точек, в которых должны производиться измерения, определяются при заполнении рабочего пространства сложной садкой, собранной из изделий различной конфигурации.

7.4 Балансовые испытания и оптимизация производительности печи (теплового агрегата)

7.4.1 Наиболее полный анализ эффективности энергоиспользования и себестоимости тепловой обработки металла в промышленных печах должен выполняться на основе расчета энергетического баланса всего печного отделения, обслуживающего тот или иной передел.

Примечание - Совершенство конкретного энерготехнологического агрегата определяется из анализа теплового баланса агрегата, включающего в себя собственно печь и все относящиеся к ней теплоутилизирующие установки.

7.4.2 Тепловой баланс печи может быть составлен для контура, включающего в себя рабочее пространство с ограждающими его конструкциями и теплоутилизирующие устройства.

7.4.3 Для печей с постоянным температурно-тепловым режимом баланс составляется на единицу времени.

Для печей с переменными тепловыми или температурными режимами баланс составляется за весь период времени тепловой обработки садки.

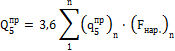

7.4.4 Уравнение теплового баланса нагревательной печи имеет вид:

|

|

(1) |

где ![]() - химическая теплота топлива, кДж/ч;

- химическая теплота топлива, кДж/ч;

![]() - физическое тепло воздуха горения,

кДж/ч;

- физическое тепло воздуха горения,

кДж/ч;

![]() - физическое тепло топлива, кДж/ч;

- физическое тепло топлива, кДж/ч;

![]() - тепло, вносимое в печь

технологическими материалами, кДж/ч;

- тепло, вносимое в печь

технологическими материалами, кДж/ч;

![]() - тепло экзотермических реакций,

кДж/ч;

- тепло экзотермических реакций,

кДж/ч;

![]() - физическое тепло технологических

материалов на выдаче, кДж/ч;

- физическое тепло технологических

материалов на выдаче, кДж/ч;

Q2 - потери тепла с уходящими газами, кДж/ч;

Q3 - потери тепла с химической неполнотой горения, кДж/ч;

Q5 - суммарные потери тепла, отдаваемого во внешнюю среду и на побочные теплоприемники в рабочем пространстве, кДж/ч;

Q6 - аккумуляция тепла кладкой, кДж/ч;

![]() - затраты тепла на нагрев приспо

соблений и транспортирующих устройств, кДж/ч.

- затраты тепла на нагрев приспо

соблений и транспортирующих устройств, кДж/ч.

7.4.5 Характеристики статей теплового баланса и формулы их подсчета для топливных печей приведены в таблице 4.

Таблица 4 - Тепловой баланс нагревательной печи непрерывного действия

_________________

* В случае водяного или испарительного охлаждения температура поверхности (tохл. ) принимается равной температуре окружающей среды, 30 °С и 100 °С соответственно.

![]() - количество

тепла, принесенное в печь - приходная часть теплового баланса, кДж/ч;

- количество

тепла, принесенное в печь - приходная часть теплового баланса, кДж/ч;

![]() - количество

тепла, использованного в печи и вынесенного за ее границы - расходная часть

теплового баланса, кДж/ч.

- количество

тепла, использованного в печи и вынесенного за ее границы - расходная часть

теплового баланса, кДж/ч.

7.4.5.1 Для определения теплоты сгорания топлива Qрн, кДж/м3 (кДж/кг), используется его химический состав, представленный организацией-поставщиком.

7.4.5.2 Расходы топлива В, м3/ч (кг/ч), и воздуха горения Vв, м3/ч (кг/ч), принимаются по показаниям расходомеров, установленных на общих подводах на печь, и сопоставляются с суммами расходов на зоны отопления. Разница между общим расходом на печь и суммой расходов на зоны отопления не должна превышать суммарную допустимую погрешность измерения зонных расходомеров.

7.4.5.3 Тепло, вносимое в печь технологическими материалами (тепло металла горячего посада) Qʹм, кДж/ч, подсчитывается за время испытаний суммированием начального теплосодержания всех заготовок, имеющих температуру поверхности выше 50 °С.

7.4.5.4 Тепло экзотермических реакций Qэкз, кДж/ч, подсчитывается по величине теплового эффекта от сгорания 1 кг металла в окалину qэкз, кДж/кг, определяемого из возможного диапазона значений qэкз, от 5⋅103 до 5,65⋅103 кДж/кг.

Примечания

1 Величина 5⋅103 кДж/кг соответствует окислению малоуглеродистой стали в атмосфере продуктов полного сгорания природного газа.

2 Величина 5,65⋅103 кДж/кг соответствует окислению чистого железа в атмосфере воздуха.

7.4.5.5 При расчетно-аналитическом методе определения

динамики нагрева садки значение среднемассовой температуры металла на выдаче

t"м, °С, и расход тепла на его нагрев ![]() , кДж/ч, фиксируются в результатах

расчетов.

, кДж/ч, фиксируются в результатах

расчетов.

При экспериментальном определении температуры садки в центре заготовки, верхней и нижней ее поверхностей должна быть определена средняя температура в сечении заготовки t"м, °С.

7.4.5.6 Потери тепла с уходящими газами Q2, кДж/ч, определяются с учетом коэффициента расхода воздуха в продуктах горения на выходе из рабочего пространства αух и количества продуктов сгорания υпс, м3/м3, образующихся при сжигании единицы топлива с коэффициентом расхода воздуха αв = 1,0.

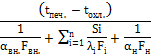

Коэффициент расхода воздуха в продуктах горения на выходе их из рабочего пространства αух определяется по формуле

|

|

(2) |

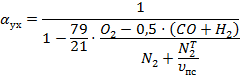

Количество продуктов сгорания Vпс, м3/м3, определяется по формуле:

|

|

(3) |

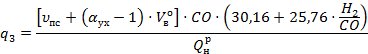

7.4.5.7 Доля потерь тепла с химической неполнотой горения (недожогом) q3, должна определяться с учетом увеличения количества сухих продуктов горения избыточно поданным в печь сухим воздухом из уравнения:

|

|

(4) |

Примечание - Отношение Н2/СО в продуктах горения природного газа принимается 0,9 - 1,0, а для продуктов горения газов с низкой теплотой сгорания отношение Н2/СО принимается за 0,5.

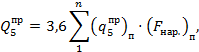

7.4.5.8 Потери тепла, обусловленные теплопроводностью кладки печи Q5т, кДж/ч, определяются для отдельных участков наружной поверхности печи, имеющих каждый свою площадь Fнар, м2, и среднюю температуру toтн, °С, с окружающими предметами и воздухом, имеющими температуру to, °С, и окружающими предметами, имеющими температуру to, °С, по формуле

|

|

(5) |

где qпр5, Вт/(м2⋅ч) - удельная теплоотдача с одного квадратного метра каждого из участков наружной поверхности печи, определяемая по формуле

|

|

(6) |

где εпр - приведенная степень черноты теплообменивающейся системы тел, для промышленных объектов в производственных зданиях может быть принятой равной 1,0;

αК, Вт/(м2⋅К) - коэффициент теплоотдачи естественной конвекцией от стенки к окружающему воздуху, который может быть вычислен по формуле

|

|

(7) |

где А - постоянный коэффициент.

Величина коэффициента А для:

- вертикальных поверхностей при их температуре от 50 °С до 100 °С находится в диапазоне 1,35 - 1,50;

- горизонтальной верхней поверхности Ав = 1,3А;

- горизонтальной нижней поверхности Ан = 0,7А.

7.4.6 При проведении балансовых испытаний должны быть определены режимы максимальной и оптимальной производительности печи (теплового агрегата).

7.4.6.1 Проверка возможности достижения максимальной производительности печи должна производиться в соответствии с установленной по проекту максимальной производительностью прокатного стана (кузнечно-прессового отделения) или участка термической обработки по проекту. При этом балансовом испытании должны быть максимально использованы результаты, полученные в период индивидуальных испытаний отдельных устройств и систем (см. раздел 6).

Печной агрегат должен с максимальной производительностью обеспечивать требуемое проектом качество нагрева садки при соответствии характеристик работы оборудования паспортным.

7.4.6.2 Для определения оптимальных условий сжигания топлива при различных режимах работы оборудования и установлении оптимальной производительности технологической линии могут быть использованы различные критерии оценки.

В качестве основного критерия оптимизации работы топливоиспользующих агрегатов рекомендуется применять достижение минимальной себестоимости продукции на планируемый период времени (получение максимальной прибыли).

7.4.6.3 Предварительно должна быть произведена оценка величины оптимальной производительности печи на основе экспериментальных данных о фактических расходах топлива при различных производительностях прокатного стана.

Затем производится выборка режимов работы печи с минимальными простоями и при заполнении печи заготовками одного размера для проведения статистического анализа. Продолжительность интервала времени должна быть не менее технологического времени нагрева заготовок.

7.4.6.4 Наладка оптимальных режимов сжигания топлива производится по зонам отопления путем подбора коэффициентов расхода воздуха. Критерием оптимальности является минимальное содержание кислорода в продуктах горения, покидающих рабочее пространство печи, при минимально возможном содержании оксида углерода.

Наладка режимов сжигания топлива должна производиться одновременно с наладкой гидравлического режима. Определяющим показателем при этом является величина давления под сводом томильной зоны при отсутствии подсосов атмосферного воздуха на уровне нагреваемого металла.

7.4.6.5 После наладки оптимальных режимов сжигания топлива по зонам печи и гидравлического режима рабочего пространства по экспериментальным данным устанавливается зависимость удельного расхода топлива при оптимальной производительности печи (теплового агрегата).

7.5 Определение угара металла при нагреве

7.5.1 Определение количества окислившегося в процессе нагрева металла должно производиться отдельно от балансовых испытаний печи с металлом той же марки стали и при тех же температурно-временных режимах, что и при балансовых испытаниях печи (см. 7.4). Состав продуктов горения по длине печи следует поддерживать таким же, как и при балансовом испытании.

7.5.2 Определение угара металла производится методом непосредственного взвешивания металла до и после нагрева в следующем порядке:

- очистить (механически или травлением) опытную заготовку от окалины;

- выполнить первое взвешивание опытной заготовки и определить ее массу G, кг;

- пропустить опытную заготовку через печь для нагрева;

- провести замачивание опытной заготовки после нагрева в баке с водой для предотвращения дальнейшего окисления металла;

- очистить остывшую опытную заготовку от остатков окалины;

- выполнить второе взвешивание опытной заготовки и определить ее массу

7.5.3 Угар по массе металла δ, %, определяется по формуле

7.5.4 В качестве опытной заготовки при весовом методе определения угара должны использоваться заготовки или изделия (блюмсы, слябы, слитки, штанги) из числа нагреваемых в печи.

7.5.5 Максимальный вес опытной заготовки не должен превышать максимального значения диапазона измерений применяемых при взвешивании опытной заготовки весов. Опытная заготовка должна при взвешивании укладываться на одно и то же место платформы весов, для чего на ней следует сделать пометку.

7.5.6 Для уменьшения погрешности определения угара металла должно проводиться не менее трех взвешиваний опытной заготовки до и после нагрева. В расчете по формуле (8), в качестве веса опытной заготовки, должны применяться значения веса опытной заготовки, полученные усреднением многократно измеренных значений веса.

7.6 Разработка режимных и нормирующих документов

7.6.1 Режимные параметры эксплуатации оборудования печи (теплового агрегата), определенные при проведении работ в соответствии с 7.4 и 7.5, используются для разработки расчетной зависимости расхода топлива от производительности стана, рекомендаций и документов, приведенных в 7.2.

7.6.2 Результаты проведения ПНР и режимно-наладочных работ должны быть систематизированы в виде таблиц, графиков, режимных, оперативных, технологических карт, а также включать в себя:

- режимные карты работы основного, теплоутилизирующего и вспомогательного оборудования, с указанием всех величин, характеризующих работу оборудования и необходимых для его правильной эксплуатации;

- графики регулирования производительности, подачи топлива, подачи воздуха, разрежения;

- графики зависимости параметров работы оборудования (КПД, расхода топлива, давления топлива и воздуха, потерь тепла с уходящими газами, потерь тепла в окружающую среду, и т.д.) от производительности;

- график соотношения давления топлива и воздуха при работе оборудования в автоматическом режиме, совмещенный с графиком, построенным на основании результатов наладки топочных процессов;

- тепловой баланс технологического оборудования, сведения о достигнутом наладкой КПД, удельном расходе топлива в условном исчислении на единицу годной продукции;

- расчет экономической эффективности выполненных работ (для действующего оборудования).

7.6.3 По результатам ПНР проводится корректировка временной инструкции по эксплуатации печи и другой эксплуатационной документации путем уточнения проектных и паспортных характеристик на основе экспериментальных данных.

7.7 Оформление результатов работ

7.7.1 По результатам проведения ПНР и режимно-наладочных работ должен быть составлен технический отчет по форме, приведенной в приложении В, который представляется в территориальный надзорный орган исполнительной власти для проверки, регистрации и выдачи разрешения на промышленное потребление газа.

7.7.2 К техническому отчету должны быть приложены документы, разработанные в соответствии с 7.6, а также:

- акты о включении в работу и наладке автоматики регулирования и управления работой топливопотребляющего, теплоутилизирующего и вспомогательного оборудования;

- сводные ведомости результатов испытаний, в которых приводятся показатели работы оборудования до и после проведения наладки;

Приложение А

(справочное)

Документальное обеспечение пусконаладочных работ

А.1 Для начала ПНР промышленных печей (тепловых агрегатов) организуется оформление следующих документов.

А.2 При использовании в качестве топлива на печи (тепловом агрегате) искусственных газов (доменного, коксового, ферросплавного и их смесей в различном соотношении):

- акт рабочей комиссии с подписью представителя полномочного надзорного органа исполнительной власти о приемке объекта ПНР;

- договор на проведение ПНР;

- локальный нормативно-правовой акт заказчика (приказ, распоряжение) о начале ПНР, согласованный с исполнителем данных работ;

- программа и методики выполнения ПНР, разработанные с учетом порядка и сроков проведения индивидуальных испытаний и комплексного опробования печи (агрегата, участка, технологической линии, пускового объекта), согласованные с заказчиком и представителем полномочного надзорного органа исполнительной власти (рекомендации по их разработке приведены в приложении Б).

А.3 При использовании в качестве топлива природного (углеводородного) газа или его смесей с искусственными газами при подготовке к ПНР в полномочный надзорный орган исполнительной власти предоставляется акт о приемке смонтированных газопроводов и установленного ГИО (печей и тепловых агрегатов) с автоматикой безопасности и регулирования с целью проведения комплексного опробования. К этому акту прилагаются:

- рабочий проект строительства (реконструкции, расширения или технического перевооружения) промышленной печи или теплового агрегата, зарегистрированный в полномочном надзорном органе исполнительной власти;

- договор на проведение пусконаладочных и режимно-наладочных работ с копиями соответствующих свидетельств и разрешений;

- заключение специализированной наладочной организации о готовности оборудования к проведению пусконаладочных и режимно-наладочных работ.

Примечание - На основании акта о приемке смонтированных газопроводов и установленного ГИО заказчик получает разрешение на пуск газа для проведения ПНР и издает локальный нормативно-правовой акт (приказ, распоряжение), согласованный с исполнителем работ, о начале пусконаладочных и режимно-наладочных работ.

Приложение Б

(рекомендуемое)

Программа и методики проведения пусконаладочных и режимно-наладочных работ на промышленных печах

Б.1 Программа и методики проведения пусконаладочных и режимно-наладочных работ (далее - наладочных работ) должна разрабатываться на основе технических паспортов, инструкций заводов-изготовителей по эксплуатации оборудования, стандартов, нормативных технических документов, регулирующих вопросы рационального и эффективного использования топлива (газа).

Б.2 Программа проведения наладочных работ должна включать следующие разделы и подразделы.

Б.2.1 Подготовка к пуску и вводу в эксплуатацию промышленного объекта (оборудования), который включает в себя:

- Перечень и объем подготовительных работ;

- Испытания на герметичность газо-воздухопроводов, рекуператоров, регенераторов, кожухов печей повышенной газоплотности;

- Порядок первичного включения горелок;

- Порядок сушки и первичного разогрева футеровки.

Б.2.2 Проверка готовности объекта (оборудования) к проведению наладочных работ.

Б.2.3 Пуск вновь вводимого в эксплуатацию объекта (оборудования) и порядок проведения индивидуальных испытаний:

- тягодутьевых устройств;

- системы газоснабжения (газораспределительных устройств, системы газовой безопасности, горелочных устройств);

- системы дымоудаления и рекуперации (регенерации) тепла уходящих продуктов сгорания;

- системы охлаждения элементов печи (теплового агрегата);

- контрольно-измерительных приборов и АСУ;

- температурно-теплового и гидравлического режимов работы печи (теплового агрегата).

Б.2.4 Комплексное опробование оборудования (линии, участка) со следующими подразделами.

Б 2.4.1 Технология, объем и последовательность проведения испытаний по нагреву садки (на примере базовой заготовки), который включает в себя:

- расчетно-экспериментальное определение динамики нагрева базовой заготовки;

- тепловой баланс на час;

- угар и обезуглероживание металла при нагреве.

Б.2.4.2 Производительность печи в соответствии с темпом работы прокатного стана (отделения термообработки), который включает в себя:

- максимальную и оптимальную производительность печи;

- температурный, тепловой и гидравлический режимы работы печи при оптимальной производительности;

- расходы топлива и режимы его сжигания при оптимальной производительности печи.

Б.2.5 Корректировка эксплуатационной документации, который включает в себя:

- корректировку инструкции по эксплуатации печи и другой эксплуатационной документации;

- режимные карты нагрева заданного сортамента металла.

Б.2.6 Форма и порядок составления технического отчета.

Б.3 К программе проведения наладочных работ должны прилагаться следующие основные методики:

а) Методика определения и наладки качества сжигания топлива и коэффициента расхода (избытка) воздуха;

б) Методика определения и наладки параметров работы рекуперативных и регенеративных теплообменных устройств;

в) Методика проведения балансовых испытаний и обработки полученных данных;

г) Анализ полученных результатов и сравнение с проектными показателями тепловой работы печи (расчет экономической эффективности).

Приложение В

(рекомендуемое)

Структура

технического отчета

о проведении пусконаладочных и режимно-наладочных работ на промышленных печах

В.1 В техническом отчете о наладке промышленных печей и тепловых агрегатов (газоиспользующего оборудования) следует освещать весь комплекс работ по наладке оборудования, средств автоматического регулирования, вспомогательного оборудования и включать в него следующие разделы:

В.2 Введение, в котором указываются основания для проведения работ (номера и даты договора, разрешения на проведение наладочных работ), объемы и виды выполненных работ, сроки выполнения, перечень лиц, проводивших работы с указанием должностей.

В.3 Характеристика объекта, в которой указываются типы, марки, количество налаживаемого оборудования (основного, утилизирующего, вспомогательного), систем автоматического регулирования; приводятся краткая техническая характеристика агрегата и технологических процессов, данные о теплотехнических характеристиках и составе топлива и сведения о наличии приборов учета расхода топлива.

В.4 Программа проведения работ (см. приложение Б), в которой приводятся условия проведения работ, состояние, специфические особенности топливоиспользующих и теплоутилизирующих агрегатов, вспомогательного оборудования, способы и схемы измерения параметров работы оборудования; перечень использованных приборов (штатных и специально установленных).

В.5 Результаты работы, в которых отражены итоги окончательной обработки материалов, примененные методики расчетов. Результаты должны быть систематизированы в виде таблиц, графиков, режимных, оперативных, технологических карт, а также включать в себя:

- режимные карты работы основного теплоутилизирующего и вспомогательного оборудования (с указанием всех величин, характеризующих работу оборудования и необходимых для его правильной эксплуатации);

- графики регулирования (производительности, подачи топлива, подачи воздуха, разрежения);

- графики зависимости параметров работы оборудования (КПД, расхода топлива, давления топлива и воздуха, потерь тепла с уходящими газами, потерь тепла в окружающую среду, и т.д.) от производительности;

- график соотношения давления топлива и воздуха при работе оборудования в автоматическом режиме, совмещенный с графиком, построенным на основании результатов наладки топочных процессов;

- тепловой баланс технологического оборудования, сведения о достигнутом наладкой КПД, удельном расходе топлива в условном исчислении на единицу годной продукции;

- расчет экономической эффективности выполненных работ (для действующего оборудования);

- акты о включении в работу и наладке автоматики регулирования и управления работой топливопотребляющего, теплоутилизирующего и вспомогательного оборудования;

- сводные ведомости результатов испытаний, в которых приводятся показатели работы оборудования до и после проведения наладки;

- акт об окончании наладочных работ.

В.6 Выводы и предложения, в которых приводится анализ полученных результатов и перечисляются рекомендуемые организационно-технические мероприятия, направленные на повышение эффективности работы теплового агрегата (газоиспользующего оборудования).

Библиография

[1] Федеральный закон от 29 декабря 2004 года № 190-ФЗ «Градостроительный кодекс Российской Федерации»

[2] Федеральный закон от 27 декабря 2002 года № 184-ФЗ «О техническом регулировании»

[3] Федеральный закон от 30 декабря 2009 года № 384-ФЗ «Технический регламент о безопасности зданий и сооружений»

[4] Приказ Министерства регионального развития Российской Федерации от 30 декабря 2009 года № 624 «Об утверждении Перечня видов работ по инженерным изысканиям, по подготовке проектной документации, по строительству, реконструкции, капитальному ремонту объектов капитального строительства, которые оказывают влияние на безопасность объектов капитального строительства»

[5] Правила пользования газом и предоставление услуг по газоснабжению в Российской Федерации (утверждены Постановлением Правительства Российской Федерации от 17 мая 2002 года № 317)

[6] Правила безопасности ПБ 12-529-03 Правила безопасности систем газораспределения и газопотребления

[7] Правила безопасности ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

|

Ключевые слова: промышленные печи, тепловые агрегаты, пусконаладочные работы, проведение, контроль выполнения |