| Информационная система |  |

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

КОЛЕСА ЦЕЛЬНОКАТАНЫЕ

Технические условия

|

|

Москва Стандартинформ 2011 |

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2008 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены».

Сведения о стандарте

1 РАЗРАБОТАН открытым акционерным обществом «Научно-исследовательский институт железнодорожного транспорта (ОАО «ВНИИЖТ»), открытым акционерным обществом «Уральский институт металлов» (ОАО «УИМ»), открытым акционерным обществом «Научно-исследовательский институт вагоностроения», Институтом черной металлургии НАН Украины

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ по переписке Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 46 от 15 марта 2011 г.)

За принятие стандарта проголосовали:

|

Краткое наименование страны по MK (ИСО 3166) 004-97 |

Код страны по MK (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Азербайджан |

AZ |

Азстандарт |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Украина |

UA |

Госпотребстандарт Украины |

|

Узбекистан |

UZ |

Узстандарт |

(Поправка).

4 Настоящий стандарт разработан с учетом основных нормативных положений европейского стандарта EN 13262:2009 «Железнодорожный транспорт. Колесные пары и тележки. Колеса. Требования к продукции» (Railway applications. Wheelsets and bogies. Wheels. Product requirement) и международного стандарта ISO 1005-6:1994 «Подвижной состав железных дорог - Часть 6: Безбандажные колеса для тяговых и прицепных вагонов. Технические условия поставки» (Railway rolling stock material - Part 6: Solid wheels for tractive and trailing stock; technical delivery conditions)

5 ВЗАМЕН ГОСТ 10791-2004 и ГОСТ 9036-88

6 Приказом Федерального агентства по техническому регулированию и метрологии от 23 июня 2011 г. № 142-ст межгосударственный стандарт ГОСТ 10791-2011 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2012 г.

Для Российской Федерации в настоящем стандарте реализованы требования технических регламентов «О безопасности железнодорожного подвижного состава» и «О безопасности высокоскоростного железнодорожного транспорта» применительно к объекту технического регулирования - колесам цельнокатаным:

- 6.6 - 6.8, 6.8, 6.14 - 6.16, 6.21, 6.23, 6.24 содержат минимально необходимые требования безопасности;

- 7.1, 7.8 устанавливают правила отбора образцов для подтверждения соответствия;

- 8.3 - 8.9, 8.11, 8.12 устанавливают методы проверки минимально необходимых требований безопасности.

7 На момент принятия стандарта использованы следующие правоохранные документы: патент от 27.05.2008 г. № 2259279 (Российская Федерация), патент от 20.12.2009 г. № 2376149 (Российская Федерация), патент от 28.08.2009 г. № 012106 (Украина)

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

Содержание

ГОСТ 10791-2011

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОЛЕСА ЦЕЛЬНОКАТАНЫЕ

Технические условия

All-rolled wheels. Specifications

Дата введения - 2012-01-01

1 Область применения

Настоящий стандарт распространяется на цельнокатаные колеса (далее - колеса) исполнения УХЛ по ГОСТ 15150 для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги, пассажирских, грузовых и маневровых локомотивов, моторных и немоторных колесных пар вагонов электро- и дизель-поездов, специального железнодорожного подвижного состава.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 25.506-85 Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 1778-70 (ИСО 4967-79) Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9378-93 (ИСО 2632-1-85, ИСО 2632-2-85) Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10243-75 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 11964-81 Дробь чугунная и стальная техническая. Общие технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19300-86 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 28033-89 Сталь. Метод рентгенофлюоресцентного анализа

ГОСТ 31373-2008 Колесные пары локомотивов и моторвагонного подвижного состава. Расчеты и испытания на прочность

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 плавка: Объем стали, выплавляемой единовременно в сталеплавильном агрегате. При выплавке стали в агрегатах большой емкости и разливке ее в два и более ковша каждый ковш металла считают самостоятельной плавкой.

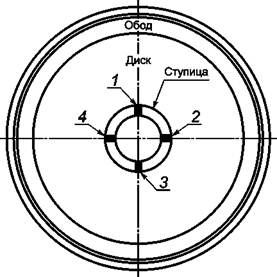

3.2 колесо цельнокатаное: Колесо, изготавливаемое из цельной заготовки методом деформирования в нагретом состоянии (горячего деформирования) и состоящее из обода, диска и ступицы.

3.3 коробление: Отклонение от плоскостности боковой поверхности обода с внутренней стороны колеса по его периметру.

3.4 полнопрофильная механическая обработка: Обточка колеса по всей поверхности.

3.5 специальный железнодорожный подвижной состав: Несъемные самоходные и несамоходные подвижные единицы на железнодорожном ходу, предназначенные для обеспечения строительства и функционирования инфраструктуры (мотовозы, дрезины, специальные автомотрисы, железнодорожно-строительные машины, путевые машины, прицепы и др.).

4 Классификация

4.1 Колеса классифицируют:

по маркам колесной стали (см. 6.3, 6.10):

- 1,

- 2,

- Т,

- Л;

поточности изготовления - на классы (см. 5.1, 5.3):

- 1,

- 2;

по величине допускаемых внутренних дефектов, выявляемых при ультразвуковом контроле (УЗК), и уровню загрязненности стали неметаллическими включениями - на категории (см. 6.7, 6.8):

- А,

- В,

по видам дополнительной обработки:

- П - с полнопрофильной механической обработкой;

- Б - с балансировкой.

4.2 Область применения колес с учетом классификации и в зависимости от конструкции колес, максимальной расчетной статической нагрузки от колесной пары на рельсы (далее - осевой нагрузки) и конструкционной скорости железнодорожного подвижного состава приведена в таблице 1.

Таблица 1 - Область применения колес

|

Конструкционная скорость железнодорожного подвижного состава v, км/ч |

Конструкция колес вагонов локомотивной |

||||

|

vк £ 120 |

120 < vк £ 160 |

160 < vк £ 200 |

vк > 200 |

||

|

Колеса для грузового железнодорожного подвижного состава |

|||||

|

230,5 (23,5) |

|

- |

- |

- |

А.1* |

|

245,3 (25,0) |

|

- |

- |

- |

|

|

264,9 (27,0) |

|

- |

- |

- |

|

|

294,3 (30,0) |

|

- |

- |

- |

|

|

Колеса для пассажирского железнодорожного подвижного состава |

|||||

|

245,3 (25,0) |

|

|

|

|

vK £ 160 км/ч - (А.1, А.2, А.3, А.4)**, vк > 160км/ч - А.1** |

|

* Допускается применение стали других марок по специальным техническим условиям. ** Допускается применение колес других конструкций по специальной конструкторской документации. Примечания 1 В числителе приведены допускаемые марки стали, в знаменателе - категория по внутренним дефектам, выявляемым при УЗК, и загрязненности неметаллическими включениями, класс точности изготовления и виды дополнительной обработки колес. 2 По требованию заказчика полнопрофильной механической обработке также могут подвергать колеса для грузового и пассажирского железнодорожного подвижного состава с конструкционной скоростью до 160 км/ч. 3 Колеса для колесных пар тележек локомотивов и моторных вагонов электро- и дизель-поездов подвергают балансировке при конструкционной скорости более 100 км/ч. |

|||||

5 Конструкция и размеры

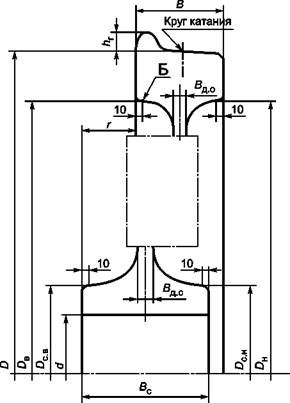

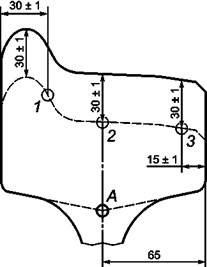

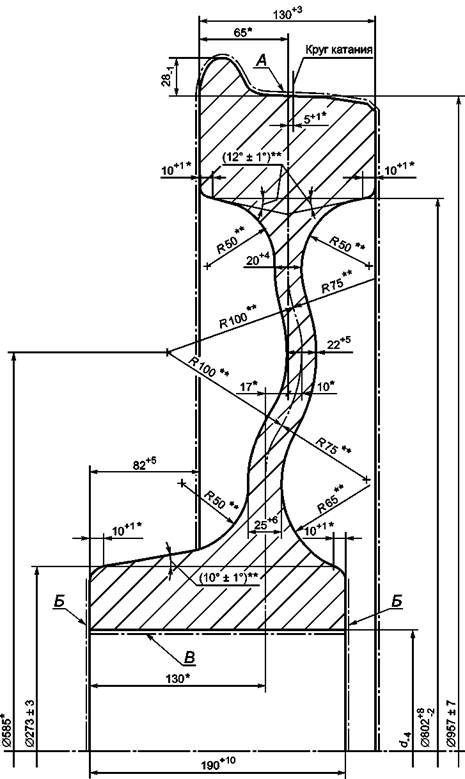

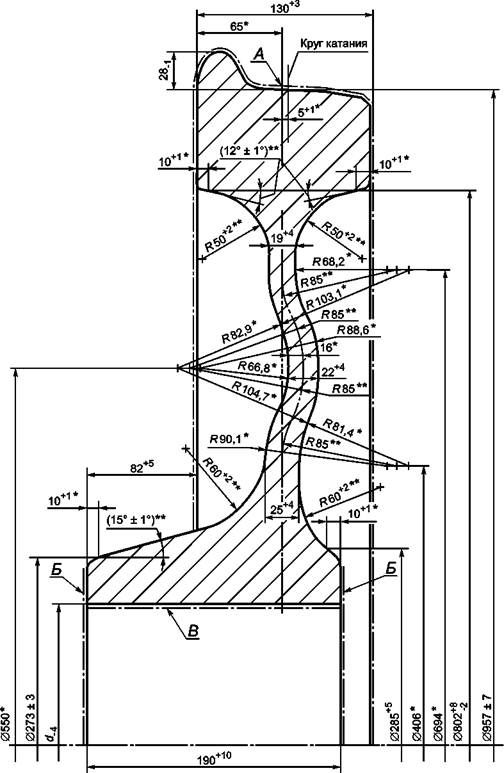

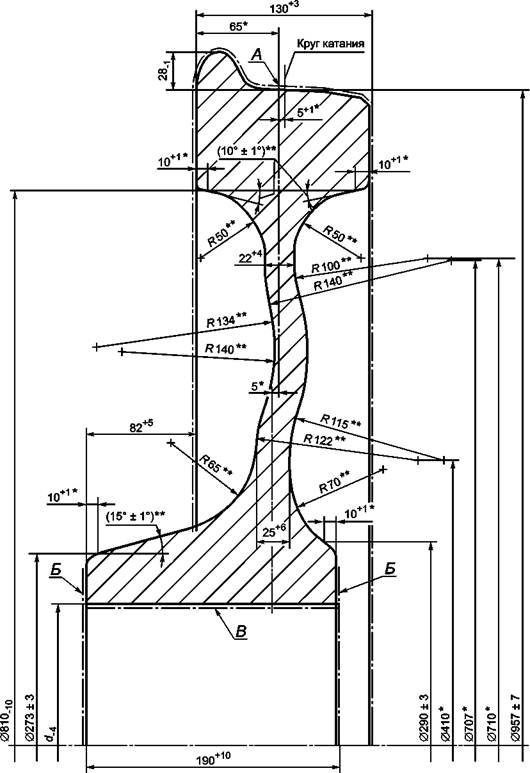

5.1 Конструкция и размеры колес класса точности изготовления 2 для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги, немоторных вагонов электро- и дизель-поездов должны соответствовать рисункам А.1, А.2, А.3, А.4 (приложение А). Конструкции колес по рисункам А.2, А.3 и А.4 являются взаимозаменяемыми. Обозначения основных размеров колес приведены на рисунке 1. Поле допуска для основных размеров и отклонений формы колес указано в таблице 2.

Колеса других конструкций и размеров, колеса класса точности изготовления 1, а также колеса для колесных пар тележек пассажирских, грузовых и маневровых локомотивов, моторных вагонов электро- и дизель-поездов, специального железнодорожного подвижного состава изготавливают по конструкторской документации, согласованной с владельцем инфраструктуры*.

* В Российской Федерации владелец инфраструктуры определяется федеральным законом в сфере железнодорожного транспорта, в остальных странах СНГ и Балтии его роль выполняют соответствующие национальные органы управления железнодорожным транспортом.

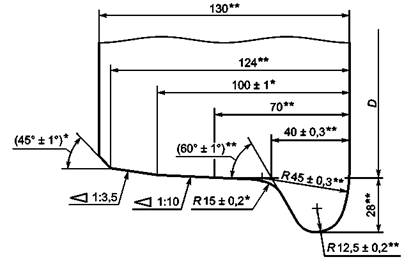

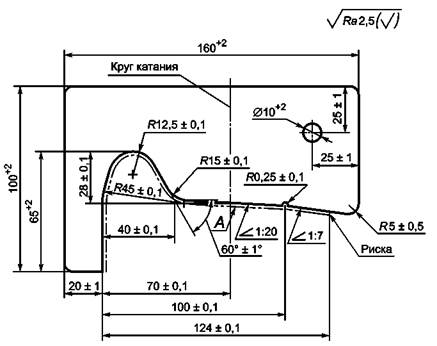

5.2 Профиль обода колес для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги, немоторных вагонов электро- и дизель-поездов, специального железнодорожного подвижного состава должен соответствовать рисунку Б.1 (приложение Б).

Рисунок 1 - Основные размеры колес

Профиль обода колес других конструкций для колесных пар тележек пассажирских, грузовых и маневровых локомотивов, моторных вагонов электро-и дизель-поездов должен соответствовать чертежам, согласованным с владельцем инфраструктуры.

Допускается обработка профиля обода колес для колесных пар тележек пассажирских вагонов с конструкционной скоростью более 160 км/ч в соответствии с рисунком Б.3 (приложение Б).

Отклонение профиля обода от номинальной формы по вершине гребня - не более 1 мм, по поверхности катания и гребня - не более 0,5 мм.

Таблица 2 - Поле допуска для основных размеров и отклонения формы колес для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги, немоторных вагонов электро- и дизель-поездов

5.3 Шероховатость механически обработанных поверхностей колес Rz по ГОСТ 2789 в зависимости от класса точности изготовления должна соответствовать значениям, указанным в таблице 3.

Таблица 3 - Шероховатость механически обработанных поверхностей колес

|

Условное обозначение поверхности на |

Шероховатость Rz (мкм, не более) для классов точности изготовления |

||

|

1 |

2 |

||

|

Боковая поверхность обода с внутренней стороны колеса, поверхность катания и гребня |

А |

40 |

80 |

|

Торцевые поверхности ступицы с наружной и внутренней сторон колеса |

Б |

40 |

80 |

|

Поверхность отверстия ступицы |

В |

320 |

320 |

Шероховатость остальных поверхностей должна составлять Rz £ 80 мкм по ГОСТ 2789.

5.4 Диаметр внутренней поверхности обода с наружной стороны колеса должен быть равен или меньше диаметра внутренней поверхности обода с внутренней стороны колеса, но в пределах поля допуска на этот размер.

5.5 Колеса по рисунку А.1 (приложение А) допускается изготавливать: - с диском, имеющим толщину у ступицы не менее 22 мм;

- с цилиндрической проточкой на внутренней поверхности обода с наружной стороны диаметром 805-10 мм и шириной не более 20 мм.

При этом сопряжение цилиндрической проточки с необработанной внутренней поверхностью обода должно быть плавным и выполнено по радиусу 15+1 мм. Шероховатость поверхности цилиндрической проточки и обработанной поверхности сопряжения радиусом 15 мм должна быть Rz £ 80 мкм по ГОСТ 2789. В месте сопряжения приободной зоны диска и поверхности радиусом 15 мм допускается уступ высотой не более 2 мм. Приободной зоной диска считают участок от точки, расположенной на внутренней поверхности обода на расстоянии 10 мм от его боковой поверхности с внутренней и наружной сторон колеса (рисунок 1, точка Б), распространяющийся в радиальном направлении к центру колеса на расстояние 100 мм.

5.6 Сопряжения внутренних поверхностей обода с его боковыми поверхностями должны быть выполнены в виде скруглений радиусом не более 6 мм или фасок того же размера.

5.7 Сопряжения наружных поверхностей ступицы с ее торцевыми поверхностями должны быть выполнены в виде скруглений радиусом не более 10 мм или фасок того же размера.

5.8 Переход от штампованной к прокатанной части диска должен быть плавным. В месте перехода допускается уступ высотой не более 2 мм при условии, что пересекающиеся плоскости штампованной и прокатанной частей должны образовывать тупой угол.

5.9 Диаметр d отверстия ступицы колес для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги, немоторных колесных пар вагонов электро-и дизель-поездов с конструкционной скоростью до 200 км/ч должен быть равен:

190 мм - для железнодорожного подвижного состава с осевой нагрузкой до 230,5 кН (23,5 тс);

205 мм - для железнодорожного подвижного состава с осевой нагрузкой более 230,5 кН (23,5 тс) и до 264,9 кН (27,0 тс) включительно.

Допускается изготавливать колеса для подвижного состава с осевой нагрузкой до 230,5 кН (23,5 тс) диаметром с/отверстия ступицы, равным 175 мм, а с осевой нагрузкой более 230,5 кН (23,5 тс) и до 264,9 (27,0 тс) включительно - 190 мм.

Диаметр отверстия ступицы колес других конструкций для колесных пар тележек пассажирских вагонов с конструкционной скоростью более 200 км/ч, грузовых вагонов с осевой нагрузкой более 264,9 кН (27 тс), пассажирских, грузовых и маневровых локомотивов, моторных вагонов электро- и дизель-поездов, специального железнодорожного подвижного состава устанавливают в чертежах, согласованных с владельцем инфраструктуры.

5.10 Расчетная масса колес приведена в таблице А.1 (приложение А).

5.11 Схема и пример условного обозначения колес:

Пример условного обозначения

Колесо диаметром по кругу катания 957 мм, с отверстием ступицы диаметром 190 мм, из стали марки 1, категории дефектов при УЗК и уровня загрязненности стали А, класса точности изготовления 1, изготовленное по ГОСТ 10791-2011 и по чертежу:

Колесо 957-190-1-А-1 ГОСТ 10791-2011 - обозначение чертежа

6 Технические требования

6.1 Колеса изготавливают в соответствии с требованиями настоящего стандарта по утвержденной технологической документации.

6.2 Колеса изготавливают из непрерывнолитых заготовок или слитков. Сталь подвергают внепечной обработке и вакуумированию.

6.3 Химический состав стали по анализу ковшевой пробы должен соответствовать значениям, указанным в таблице 4.

Таблица 4 - Химический состав стали колес

|

Массовая доля химических элементов, % |

|||||||||

|

углерод |

марганец |

кремний |

ванадий |

сера |

фосфор |

хром |

никель |

медь |

|

|

1 |

0,44 - 0,52 |

0,80 - 1,20 |

0,40 - 0,65 |

0,08 - 0,15 |

£ 0,020 |

£ 0,030 |

£ 0,30 |

£ 0,30 |

£ 0,30 |

|

2 |

0,55 - 0,63 |

0,50 - 0,90 |

0,22 - 0,45 |

£ 0,10 |

£ 0,025 |

£ 0,030 |

£ 0,30 |

£ 0,30 |

£ 0,30 |

|

Т |

0,62 - 0,70 |

0,50 - 1,00 |

0,22 - 0,65 |

£ 0,15 |

0,005 - 0,025 |

£ 0,030 |

£ 0,40 |

£ 0,30 |

£ 0,30 |

|

Л |

0,48 - 0,54 |

0,80-1,20 |

0,45 - 0,65 |

0,08 - 0,15 |

£ 0,020 |

£ 0,030 |

£ 0,25 |

£ 0,25 |

£ 0,25 |

|

Примечание - Массовая доля молибдена не должна превышать 0,08 %, титана - 0,03 %, ниобия - 0,05 %. |

|||||||||

6.4 Предельные отклонения по массовой доле элементов в стали колес от норм, указанных в таблице 4, не должны превышать значений, установленных в таблице 5.

Таблица 5 - Предельные отклонения по массовой доле химических элементов в стали колес

|

Предельное отклонение, % |

Химический элемент |

Предельное отклонение, % |

|

|

Углерод |

+0,03 -0,02 |

Ванадий |

± 0,02 |

|

Марганец |

+0,05 -0,03 |

Сера |

+0,005 |

|

Кремний |

± 0,03 |

Фосфор |

+0,005 |

|

Хром |

+0,02 |

Никель |

+0,02 |

|

Медь |

+0,03 |

Титан |

+0,006 |

6.5 Массовая доля водорода в жидкой стали не должна превышать 0,0002 % (2 ppm).

Место расположения, размеры и вид допустимых и недопустимых дефектов макроструктуры должны соответствовать требованиям нормативной документации, согласованной с владельцем инфраструктуры.

Номинальный диаметр эталонных отражателей для колес различных категорий должен соответствовать значениям, указанным в таблице 6.

Таблица 6 - Диаметры эталонных отражателей для колес

|

Диаметр (мм) эталонных отражателей для колес категорий |

|||

|

А |

В |

С |

|

|

Обод |

1 |

2 |

3 |

|

Диск и ступица |

3/5 |

3/5 |

3/5 |

|

Примечания 1 Для колес не допускаются дефекты в диске и ступице, амплитуда эхо-сигналов от которых равна или превышает амплитуду эхо-сигнала от эталонного плоскодонного отражателя: - диаметром 3 мм при условии, что число дефектов, выявленных в диске, составляет 10 и более, а в ступице - 4 и более, а расстояние между любыми двумя дефектами не менее 50 мм; - диаметром 5 мм. 2 Изготовление колес категории С допускается до 31.12.2012 по согласованию с владельцем инфраструктуры. |

|||

6.8 Загрязненность стали ободьев колес неметаллическими включениями не должна превышать значений, указанных в таблице 7.

Таблица 7 - Загрязненность стали ободьев колес неметаллическими включениями

|

Условное обозначение включений |

Средний балл, не более, для колес категории |

||

|

А |

В |

||

|

Оксиды строчечные |

ОС |

1 |

1 |

|

Оксиды точечные |

ОТ |

1,5 |

2,5 |

|

Силикаты хрупкие |

СХ |

1,5 |

2 |

|

Силикаты пластичные |

СП |

1,5 |

2 |

|

Силикаты недеформирующиеся |

СН |

2,0 |

2,5 |

|

Сульфиды |

С |

1,5 |

2 |

6.9 Ободья колес подвергают упрочняющей термической обработке путем закалки и отпуска.

6.10 Механические свойства стали колес, подвергнутых упрочняющей термической обработке, должны соответствовать значениям, указанным в таблице 8.

Таблица 8 - Механические свойства стали колес

|

Временное сопротивление обода σв, Н/мм2 |

Относительное удлинение обода d, % |

Относительное сужение обода y, % |

Ударная вязкость KCU, Дж/см2 |

Твердость обода на глубине 30 мм, НВ |

|||

|

обода |

диска |

||||||

|

при +20 °С |

при +20 °С |

при -60 °С |

|||||

|

не менее |

|||||||

|

1 |

880 - 1080 |

12 |

21 |

30 |

30 |

20 |

≥ 248 |

|

2 |

910 - 1110 |

8 |

14 |

20 |

20 |

15 |

≥ 255 |

|

Т |

≥ 1020 |

9 |

16 |

18 |

18 |

15 |

≥ 320 |

|

Л |

≥ 930 |

12 |

21 |

30 |

30 |

20 |

280 - 320 |

|

Примечания 1 Твердость обода в точке А (рисунок 5) для колес из стали марки Т должна быть ниже твердости на глубине 30 мм от поверхности катания не менее чем на 30 НВ, а для колес из стали марок 1, 2 и Л - не менее чем на 15 НВ. 2 Твердость ступицы на расстоянии 10 мм от поверхности ее отверстия для колес из стали марки Т должна быть не более 290 НВ, для колес из сталей других марок не регламентируется. 3 Значение временного сопротивления диска не должно превышать 90 % от фактического значения временного сопротивления обода. |

|||||||

6.11 Разница значений твердости обода на глубине 30 мм от поверхности катания, измеренной по периметру одного колеса, не должна превышать 20 НВ.

Для устранения дефектов допускается механическая обработка поверхностей, которую проводят как до, так и после термической обработки, но перед операцией упрочнения дисков дробью. После термической обработки колес на боковых поверхностях обода допускается зачистка местных неровностей глубиной до 0,3 мм. Размеры колес после механической обработки не должны выходить за пределы, допускаемые в чертежах.

Шероховатость поверхностей, обработанных для устранения дефектов, должна быть Rz £ 40 мкм.

6.16 На поверхности диска, ступицы и на сопряжениях диска со ступицей, на внутренних поверхностях обода допускаются неровности и отпечатки, риски и углубления глубиной не более 1 мм с плавным переходом к основной поверхности, в приободной зоне диска - не более 0,5 мм, на поверхностях катания и гребня - не более 0,3 мм.

Допускаемый остаточный дисбаланс колес в зависимости от конструкционной скорости не должен превышать значений, указанных в таблице 9.

Таблица 9 - Допускаемый остаточный дисбаланс колес

|

Конструкционная скорость v , км/ч |

|||

|

100 < vк £ 160 |

160 < vк £ 200 |

vK > 200 |

|

|

Дисбаланс колеса, г- м, не более |

125 |

75 |

50 |

|

Условное обозначение дисбаланса при маркировке колеса |

Б3 |

Б2 |

Б1 |

6.20 На каждое колесо наносят маркировку в следующем порядке:

- две последние цифры года изготовления;

- марка стали;

- номер плавки;

- условное обозначение предприятия-изготовителя (номер или торговая марка);

- порядковый номер колеса по системе нумерации предприятия-изготовителя;

- дополнительный код, обозначающий собственность колес и наносимый на площадках в двух местах.

Первое клеймо наносится на расстоянии от 150 до 200 мм от основной маркировки, второе - с противоположной стороны. Допускаются нанесение знаков кода собственности в холодном состоянии после термообработки и поставка до 10 % месячного объема колес без кода собственности.

Маркировку наносят в горячем состоянии на боковую поверхность обода колеса с наружной стороны. Знаки маркировки наносят высотой от 10 до 12 мм и глубиной до 4 мм. Расстояние от основания знаков маркировки до кромки внутренней поверхности обода с наружной стороны колеса должно составлять от 3 до 10 мм. Между условным обозначением предприятия-изготовителя и номером колеса на боковой поверхности обода должна быть нанесена площадка с углублением для приемочных клейм заказчика. Изменение порядка маркировки не допускается. По согласованию с заказчиком допускается наносить дублирующую маркировку на ступицу, а также дополнительные знаки маркировки.

Допускается наносить маркировку в холодном состоянии после механической обработки боковой поверхности обода с наружной стороны колеса до упрочняющей термической обработки.

Допускается после упрочняющей термической обработки зачищать и наносить в холодном состоянии две цифры маркировки колеса.

Знаки, ошибочно нанесенные при горячей маркировке, допускается удалять обточкой или абразивной зачисткой с последующим нанесением маркировки на колесо в холодном состоянии до упрочняющей термической обработки.

Условное обозначение остаточного дисбаланса в соответствии с 6.19 наносят краской на боковую поверхность обода с наружной стороны колеса.

6.21 Диски колес должны быть подвергнуты упрочнению дробью в соответствии с требованиями приложения В. Упрочнение дисков дробью проводят на окончательном этапе изготовления колес или перед нанесением антикоррозионного покрытия.

Диски колес для колесных пар маневровых локомотивов и специального железнодорожного подвижного состава допускается не подвергать упрочнению дробью по согласованию с заказчиком.

6.22 По требованию заказчика для защиты от коррозии на поверхность колес наносят консервационное покрытие по методике предприятия-изготовителя.

400 - для железнодорожного подвижного состава с осевой нагрузкой до 230,5 кН (23,5 тс);

450 - для железнодорожного подвижного состава с осевой нагрузкой до 245,3 кН (25 тс);

510 - для железнодорожного подвижного состава с осевой нагрузкой до 264,9 кН (27 тс);

600 - для железнодорожного подвижного состава с осевой нагрузкой до 294,3 кН (30 тс).

Для колес пассажирских вагонов локомотивной тяги с конструкционной скоростью более 200 км/ч, независимо от осевой нагрузки, предел выносливости диска должен составлять не менее 510 кН, а для колес локомотивов и моторных вагонов электро- и дизель-поездов - по ГОСТ 31373.

50 - для железнодорожного подвижного состава с конструкционной скоростью до 200 км/ч;

70 - для железнодорожного подвижного состава с конструкционной скоростью более 200 км/ч.

7 Правила приемки

7.1 Для проверки соответствия колес требованиям настоящего стандарта проводят приемосдаточные испытания в объеме, указанном в таблице 10.

7.2 Колеса предъявляют к приемке партиями. Партию составляют из колес одной конструкции и одного назначения, изготовленных из стали одной плавки-ковша, подвергнутых термообработке по одному режиму.

Колеса, отставшие от основной партии до упрочняющей термической обработки или в процессе ее проведения, допускается комплектовать в сборную партию с числом колес до 100 шт. Сборную партию колес комплектуют из стали одной марки по значению углеродного эквивалента «углерод плюс 1/4 марганца», разница между наибольшим и наименьшим значениями которого в сборной партии не должна превышать 0,07 %.

7.3 Колеса, принятые службой технического контроля предприятия-изготовителя, предъявляют представителю заказчика по его требованию.

Представитель заказчика, не вмешиваясь в ход технологического процесса производства колес, имеет право на проведение инспекционного контроля технологического процесса, присутствие при всех испытаниях и получение результатов испытаний. Представителю заказчика предоставлено право выборочного контроля технологии изготовления колес и проведения совместно со службой технического контроля предприятия-изготовителя дополнительных испытаний и проверки качества колес.

Таблица 10 - Контролируемые характеристики и объем испытаний колес при приемо-сдаточных испытаниях

|

Структурный элемент в тексте |

Объем выборки |

Периодичность испытаний |

|

|

Размеры и отклонения формы колес |

Раздел 5 |

Каждое колесо |

Каждая партия |

|

Химический состав стали |

Ковшевая проба |

Каждая плавка |

|

|

Массовая доля водорода |

Одно измерение |

Каждая плавка |

|

|

Макроструктура |

Одно колесо |

Каждая плавка |

|

|

Внутренние дефекты, контролируемые УЗК |

Каждое колесо |

Каждая партия |

|

|

Загрязненность неметаллическими включениями |

Одно колесо |

Каждая 10-я плавка |

|

|

Качество поверхности - визуальный контроль |

Каждое колесо |

Каждая партия |

|

|

Качество поверхности - контроль неразрушающими методами |

Каждое колесо |

Каждая партия |

|

|

Остаточные напряжения |

Одно колесо |

Каждая партия |

|

|

Механические свойства стали обода при растяжении |

Одно колесо |

Каждая партия |

|

|

Временное сопротивление стали диска при растяжении |

Одно колесо |

Каждая 10-я партия |

|

|

Ударная вязкость стали обода при +20 °С |

Одно колесо |

Каждая 25-я партия |

|

|

Ударная вязкость стали диска при +20 °С |

Одно колесо |

Каждая партия |

|

|

Ударная вязкость диска при -60 °С |

Одно колесо |

Каждая 25-я партия |

|

|

Твердость обода |

Одно колесо |

Каждая партия |

|

|

Разница значений твердости обода на глубине 30 мм от поверхности катания по периметру колеса |

Одно колесо |

Каждая 25-я партия |

|

|

Твердость ступицы, разница значений твердости по периметру и длине ступицы (для колес из стали марки Т) |

Одно колесо |

Каждая 25-я партия |

|

|

Разница значений твердости на боковой поверхности ободьев колес одной партии |

Каждое колесо |

Каждая партия |

|

|

Остаточный дисбаланс |

Каждое колесо |

Каждая партия |

|

|

Примечания 1 По требованию заказчика или при экспертизе допускается проводить химический анализ состава стали (6.3, 6.4) на пробах, взятых из колес. 2 Контроль остаточного дисбаланса проводят в зависимости от области применения колес (4.2, 6.19). 3 Контроль разницы значений твердости на боковой поверхности ободьев колес одной партии проводят по требованию заказчика. |

|||

7.4 При неудовлетворительных результатах испытаний на механические свойства, остаточные напряжения, макроструктуру и загрязненность стали неметаллическими включениями проводят повторные испытания на удвоенной выборке колес от партии. Результаты повторных испытаний распространяют на всю партию.

7.5 При неудовлетворительных результатах повторных испытаний на механические свойства, включая разницу значений твердости обода по периметру колеса, и остаточные напряжения, но при удовлетворительных результатах контроля макроструктуры и загрязненности стали неметаллическими включениями для каждой партии колес проводят не более двух дополнительных упрочняющих термических обработок. Допускается проводить не более трех дополнительных отпусков.

После повторной упрочняющей термической обработки или отпуска колеса подвергают испытаниям как новую партию, за исключением контроля макроструктуры и загрязненности неметаллическими включениями. При неудовлетворительных результатах повторных испытаний хотя бы по одному из показателей всю партию колес бракуют.

7.6 Принятые колеса маркируют приемочными клеймами в соответствии с 6.20.

7.7 Каждую партию колес, предназначенную для отправки заказчику, сопровождают документом (сертификатом качества), удостоверяющим ее соответствие требованиям настоящего стандарта, подписанным службой технического контроля предприятия-изготовителя, представителем заказчика и содержащим:

- наименование предприятия-изготовителя;

- наименование продукции;

- обозначение чертежа колеса;

- номинальный диаметр по кругу катания;

- номинальный диаметр отверстия ступицы;

- марку стали;

- класс точности изготовления;

- категорию по дефектам УЗК и уровню загрязненности неметаллическими включениями;

- виды дополнительной обработки (с полнопрофильной механической обработкой и/или с балансировкой), если она проводилась;

- число колес;

- номера колес;

- номер плавки;

- дату отгрузки;

- обозначение настоящего стандарта.

7.8 Колеса, прошедшие приемо-сдаточные испытания, один раз в три года подвергают испытаниям на предел выносливости в соответствии с 6.23 (объем выборки - два колеса от различных плавок) и на трещиностойкость (вязкость разрушения) в соответствии с 6.24 (объем выборки - одно колесо).

7.9 В случае изменения технологии изготовления колес, их конструкции или марки стали проводят дополнительные испытания в соответствии с ГОСТ 15.309.

7.10 Результаты испытаний оформляют в соответствии с ГОСТ 15.309. Срок хранения данных о результатах испытаний в архиве предприятия-изготовителя - 20 лет.

8 Методы контроля

8.1 Размеры и отклонения формы колес контролируют универсальными средствами измерения и аттестованными средствами допускового контроля, а также автоматизированными средствами по методике, согласованной с владельцем инфраструктуры.

Шероховатость поверхности контролируют профилографами-профилометрами по ГОСТ 19300 или сравнением с образцами шероховатости поверхности по ГОСТ 9378.

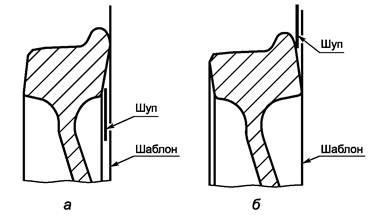

8.1.1 Профиль обода колеса в зависимости от типа подвижного состава контролируют шаблонами, приведенными на рисунках Б.2, Б.4 (приложение Б). При контроле шаблон плотно прижимают к внутренней боковой поверхности обода и к поверхности катания или гребня. Значение отклонения рабочей поверхности катания и гребня от номинальной формы (зазор) контролируют при помощи щупов.

8.1.2 Толщину обода с внутренней стороны колеса контролируют от вершины гребня до точки Б (см. рисунок 1), расположенной на внутренней поверхности обода на расстоянии 10 мм от его боковой поверхности.

Толщину обода с наружной стороны колеса контролируют от точки на поверхности катания, расположенной на расстоянии 20 мм от боковой поверхности обода, до точки Б.

Разность значений толщины обода по периметру колеса контролируют не менее чем в двух взаимно перпендикулярных направлениях с внутренней или наружной стороны. За разность значений толщины обода принимают наибольшую разность по результатам измерений.

8.1.3 Ширину и разность значений ширины обода колеса контролируют по периметру на расстоянии не менее 150 мм от крайних знаков маркировки. За разность значений ширины обода принимают разность наибольшего и наименьшего значений расстояния между боковой поверхностью обода с наружной и внутренней сторон колеса.

8.1.4 Коробление боковой поверхности обода контролируют с помощью щупов по зазору между боковой поверхностью обода и плоскостью специального шаблона или контрольной плиты.

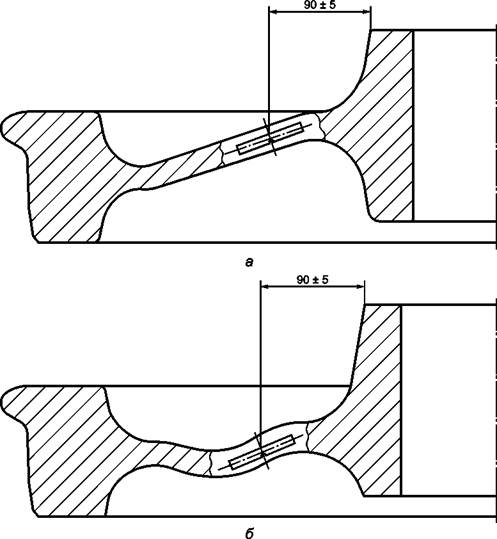

8.1.5 Поднутрение обода контролируют с внутренней стороны колеса с помощью щупов по зазору между плоскостью специального шаблона, приложенного к боковой поверхности обода, и точкой, расположенной на боковой поверхности обода на расстоянии 10 мм от внутреннего диаметра обода. Схема контроля поднутрения обода приведена на рисунке 2,а.

8.1.6 Развал обода контролируют с внутренней стороны колеса с помощью щупов по зазору между плоскостью специального шаблона, приложенного к боковой поверхности обода, и основанием гребня. Схема контроля развала обода приведена на рисунке 2, б.

а - поднутрение обода; б - развал обода

Рисунок 2 - Схема контроля поднутрения и развала обода колеса

8.1.7 Отклонение от круглости по кругу катания колеса определяют как полуразность наибольшего и наименьшего диаметров по кругу катания. Измерения проводят в двух взаимно перпендикулярных плоскостях.

8.1.8 Высоту уступа на поверхности колеса в месте перехода от прокатанной к штампованной части диска контролируют шаблоном с опорами на диск на расстоянии 10 мм от уступа.

8.1.9 Отклонение параллельности торцевой поверхности ступицы от боковой поверхности обода с внутренней стороны колеса определяют как разность наибольшего и наименьшего расстояний по окружности между основанием гребня и плоскостью, образуемой торцевой поверхностью ступицы.

8.1.10 Разностенность ступицы определяют как разность наибольшего и наименьшего значений толщины стенки, измеренных по окружности на расстоянии 10 мм от торцевых поверхностей ступицы.

8.1.11 Эксцентриситет отверстия ступицы относительно круга катания колеса определяют как полуразность максимального и минимального расстояний от поверхности отверстия ступицы до круга катания. Измерения проводят в двух взаимно перпендикулярных плоскостях.

8.1.12 Разность значений толщины диска по периметру колеса определяют по наибольшей разности значений толщины диска на одном радиусе.

8.2 Химический состав стали определяют анализом ковшевой пробы, отбираемой по ГОСТ 7565. Определение массовой доли химических элементов в стали - по ГОСТ 22536.0 - ГОСТ 22536.5, ГОСТ 22536.7 - ГОСТ 22536.9, ГОСТ 22536.11, ГОСТ 22536.12, ГОСТ 17745, ГОСТ 18895, ГОСТ 28033.

Массовую долю водорода в жидкой стали определяют после вакуумирования по равновесному парциальному давлению водорода с применением системы зондового измерения.

При контроле химического состава колес отбор стружки или пробы проводят из средней части обода колес или из головки образца, испытанного на растяжение. Результаты контроля распространяют на все колеса данной плавки.

8.3 Испытания на растяжение стали ободьев и дисков колес проводят по ГОСТ 1497 на образцах диаметром 10 мм с расчетной длиной 50 мм. Положение образцов показано на рисунках 3 и 4.

8.4 Твердость колес измеряют по ГОСТ 9012 шариком диаметром 10 мм при усилии 29430 Н (3000 кгс).

Рисунок 3 - Положение образца для испытания на растяжение в ободе колеса

а

а - колесо с плоскоконической формой диска; б - колесо с криволинейной формой диска

Рисунок 4 - Положение образца для испытания на растяжение в диске колеса

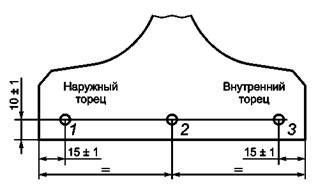

8.4.1 Твердость обода колеса измеряют на поперечном темплете в соответствии с рисунком 5. В качестве результата контроля твердости на глубине 30 мм принимают среднее значение твердости, определенной по значениям твердости в точках 1, 2 и 3.

Рисунок

5 - Точки измерения твердости на поперечном темплете обода колеса на

контрольной глубине

(точки 1, 2, 3) и в зоне перехода обода в диск (точка А)

8.4.2 Разницу значений твердости обода по периметру колеса определяют по разнице средних значений твердости на глубине 30 мм на четырех поперечных темплетах, вырезанных равномерно по окружности обода.

8.4.3 Разницу значений твердости на боковой поверхности ободьев колес одной партии определяют по значениям твердости, измеренным с наружной стороны колес на расстоянии 30 мм от круга катания.

Измерение проводят после удаления обезуглероженного слоя на глубину не менее 0,5 мм путем зачистки или фрезерования. Ширина площадки от фрезы должна составлять не более 30 мм, длина - не более 45 мм и не иметь резких переходов.

При механической обработке поверхности измерение твердости проводят непосредственно на ней.

После измерения твердости на наружной боковой поверхности обода допускаются отпечатки от шарика твердомера и следы от фрезы.

8.4.4 Твердость ступицы колеса из стали марки Т определяют на поперечном темплете в соответствии с рисунком 6. За твердость ступицы принимают среднее значение твердости, определенной по значениям твердости в точках 1, 2 и 3.

Рисунок 6 - Точки измерения твердости (1, 2, 3) на поперечном темплете ступицы колеса

8.4.5 Разницу значений твердости ступицы по периметру и длине контролируют по значениям твердости на глубине 10 мм от поверхности посадочного отверстия на четырехтемплетах, вырезанных в диаметрально противоположных плоскостях в соответствии с рисунком 7.

Контроль разницы значений твердости по периметру ступицы проводят по средним значениям твердости в точках 1, 2 и 3, полученным по 8.4.4 на каждом из четырех темплетов.

Контроль разницы значений твердости подлине ступицы проводят по средним значениям твердости, полученным в каждой из точек 1, 2 и 3 по 8.4.4 на всех четырех темплетах.

Рисунок 7 - Положение темплетов (1 - 4) для контроля разницы твердости ступицы

8.5 Ударную вязкость стали колес определяют:

- при температуре плюс 20 °С - по ГОСТ 9454 на образцах типа 1 по среднему значению, полученному в результате испытания трех образцов;

- при температуре минус 60 °С - по ГОСТ 9454 на образцах размером 10 × 10 × 55 мм с надрезом радиусом 5 мм и глубиной 2 мм по минимальному значению, полученному в результате испытания трех образцов.

Положение образцов на радиальном сечении обода показано на рисунке 8. Положение образцов на радиальном сечении диска показано на рисунке 9. Допускается вырезать образцы из диска в приободной зоне.

Рисунок 8 - Положение образцов для испытания на ударный изгиб в ободе колеса

а - колесо с плоскоконической формой диска; б - колесо с криволинейной формой диска

Рисунок 9 - Положение образцов для испытания на ударный изгиб в диске колеса

8.6 Отбор проб и изготовление образцов для контроля макроструктуры - по ГОСТ 10243. Контроль макроструктуры проводят по ГОСТ 10243 на протравленных поперечных темплетах или по серному отпечатку (метод Баумана). Оценку допустимых и недопустимых дефектов макроструктуры проводят по методике, согласованной с владельцем инфраструктуры.

8.7 Контроль внутренних дефектов и контроль качества поверхности колес проводят неразрушающими методами.

8.7.1 Ультразвуковой неразрушающий контроль внутренних дефектов элементов колес проводят следующим образом:

обода - с поверхности катания в радиальном направлении и с боковой поверхности с внутренней стороны колеса в осевом направлении;

диска - с боковой поверхности с внутренней стороны колеса в направлении, перпендикулярном к поверхности диска;

ступицы - с торцевой поверхности с внутренней стороны колеса в осевом направлении.

Ультразвуковой контроль диска проводят по согласованию с заказчиком.

8.7.2 Неразрушающий контроль качества поверхности элементов колес проводят следующим образом:

обода - на внутренней и наружной боковых поверхностях с обеих сторон колеса;

диска - на поверхности диска и в зонах переходов в обод и ступицу с обеих сторон колеса;

ступицы - на торцевой и наружной поверхностях с обеих сторон колеса.

8.7.3 Требования к порядку проведения неразрушающего контроля внутренних дефектов и качества поверхности колес, используемому оборудованию и стандартным образцам устанавливают по нормативной документации, согласованной с владельцем инфраструктуры.

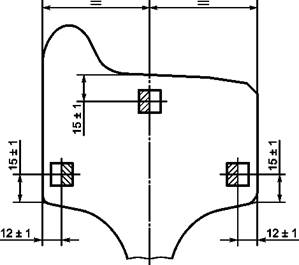

8.8 Контроль загрязненности стали колес неметаллическими включениями проводят по ГОСТ 1778 (метод LU1) по среднему баллу отдельно по каждому виду включений. Контроль проводят на шести шлифах, вырезанных из двух диаметрально противоположных радиальных темплетов обода в соответствии с рисунком 10. Площадь каждого шлифа - не менее 200 мм2.

Сходимость обода определяют по разнице расстояний между метками до и после разрезки.

Рисунок 10 - Положение шлифов на поперечном темплете обода

колеса для контроля загрязненности стали

колес неметаллическими включениями

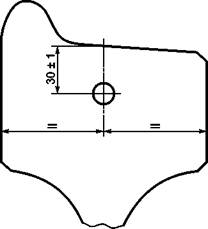

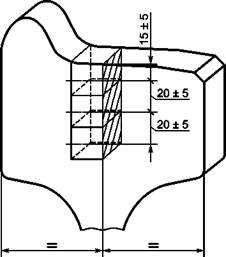

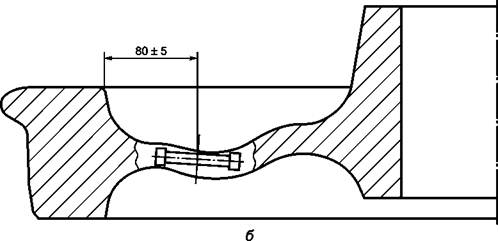

8.10 Определение дисбаланса проводят по методике предприятия-изготовителя. Корректировку дисбаланса, если иное не оговорено в заказе, проводят удалением металла в месте перехода диска в обод с внутренней стороны колеса (рисунок 11). Толщина удаляемого металла не должна превышать 4 мм, а обточенная поверхность должна иметь плавный переход к поверхности диска колеса.

Рисунок 11 - Схема корректировки остаточного дисбаланса колеса

8.12 Испытания для определения трещиностойкости (вязкости разрушения) стали обода колеса проводят по ГОСТ 25.506 или утвержденным методикам на шести образцах толщиной 30 мм и шириной 75 мм с надрезом шириной 5 мм.

Положение образцов для определения трещиностойкости (вязкости разрушения) стали обода показано на рисунке 12.

Рисунок 12 - Положение образца для определения трещиностойкости (вязкости разрушения) стали обода

8.13 Испытания проводят с использованием поверенных и калиброванных средств измерений на аттестованном испытательном оборудовании.

9 Транспортирование и хранение

9.1 Колеса транспортируют всеми видами транспорта в соответствии с ГОСТ 7566. Способы транспортирования и хранения должны предохранять колеса от механических повреждений.

9.2 Условия транспортирования и хранения колес в части воздействия климатических факторов - по группе 8 (ОЖЗ) ГОСТ 15150.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие колес требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения, транспортирования и монтажа. Изготовитель гарантирует качество стали (см. 6.3 - 6.8, 6.10) и отсутствие дефектов технологического происхождения на поверхности колес (см. 6.15, 6.17, 6.18) на весь срок службы колес со дня получения заказчиком. Изготовитель не несет ответственности за дефекты эксплуатационного происхождения типа ползунов, наваров и кольцевых выработок на поверхности катания колес.

10.2 На колеса, подвергнутые сварке, наплавке, лазерной обработке, металлизации, нагреву газовой горелкой, плазмой или токами высокой частоты, нанесению электролитических или химических покрытий при ремонте и техническом обслуживании колесных пар, гарантии изготовителя не распространяются, кроме случаев применения технологий, согласованных с изготовителем колес.

Приложение А

(обязательное)

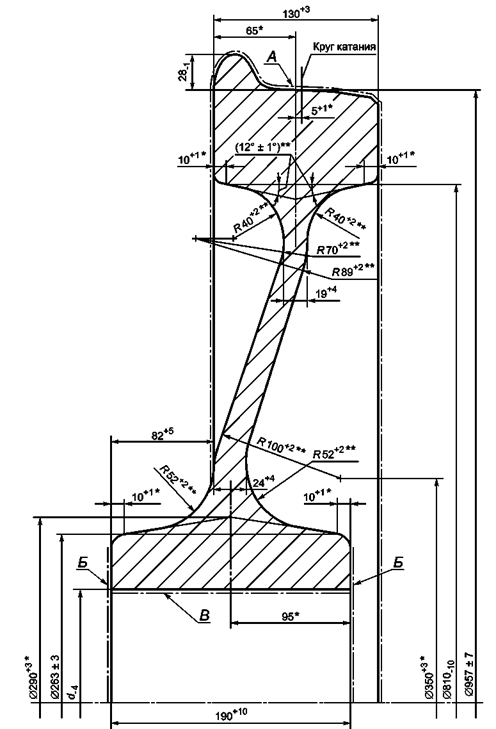

* Размеры для справок.

** Размеры обеспечиваются инструментом.

Примечание - Шероховатость поверхностей А, Б, В - по таблице 3 (см. 5.3).

Рисунок А.1 - Колесо цельнокатаное с плоскоконическим диском диаметром по кругу катания 957 мм

** Размеры обеспечиваются инструментом.

Примечание - Шероховатость поверхностей А, Б, В - по таблице 3 (см. 5.3).

Рисунок А.2 - Колесо цельнокатаное с криволинейным диском диаметром по кругу катания 957 мм

** Размеры обеспечиваются инструментом.

Примечание - Шероховатость поверхностей А, Б, В - по таблице 3 (см. 5.3).

Рисунок А.3 - Колесо цельнокатаное с криволинейным диском диаметром по кругу катания 957 мм

** Размеры обеспечиваются инструментом.

Примечание - Шероховатость поверхностей А, Б, В - по таблице 3 (см. 5.3).

Рисунок А.4 - Колесо цельнокатаное с криволинейным диском диаметром по кругу катания 957 мм

Таблица А.1 - Данные о расчетной массе цельнокатаных колес

|

Диаметр (d отверстия ступицы, мм |

Масса колеса*, кг |

|

|

175-4 |

398 |

|

|

190-4 |

392 |

|

|

190-4 |

412 |

|

|

205-4 |

404 |

|

|

190-4 |

409 |

|

|

205-4 |

401 |

|

|

190-4 |

414 |

|

|

205-4 |

407 |

|

|

* Массу колеса рассчитывают, исходя из среднего поля допусков на его размеры и плотности стали 7850 кг/м3. |

||

Приложение Б

(обязательное)

Профили ободьев колес и шаблоны для их проверки

Б.1 Колеса для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги, немоторных вагонов электро- и дизель-поездов, специального железнодорожного подвижного состава

* Размеры для справок.

** Размеры обеспечиваются инструментом.

Рисунок Б.1 - Профиль обода колеса

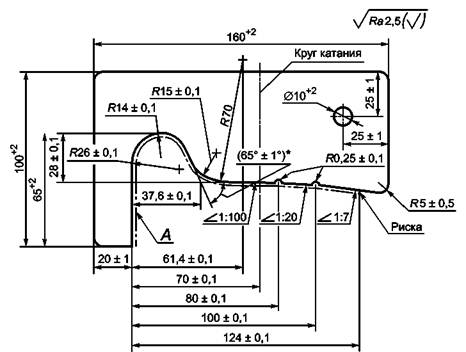

Примечание - Параметр шероховатости поверхности A: Ra< 1,25 мкм.

Рисунок Б.2 - Шаблон для проверки профиля обода колеса

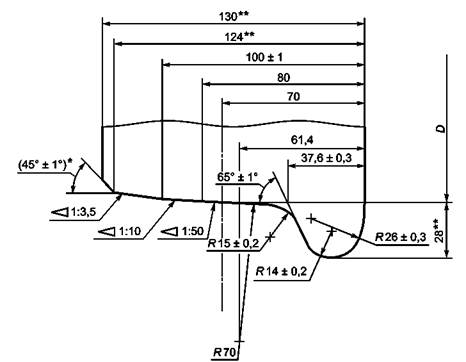

Б.2 Колеса для колесных пар тележек пассажирских вагонов с конструкционной скоростью более 160 км/ч

* Размеры для справок.

** Размеры обеспечиваются инструментом.

Рисунок Б.3 - Профиль обода колеса (объединенный)

Примечание - Параметр шероховатости поверхности A: Ra £ 1,25 мкм

Рисунок Б.4 - Шаблон для проверки профиля обода колеса (объединенного)

Приложение В

(обязательное)

Упрочнение дисков колес дробью

В.1 Общие требования к упрочнению дисков колес дробью

В. 1.1 Упрочнению дробью подвергают колеса, прошедшие термическую обработку. Упрочнение проводят по технологической инструкции предприятия-изготовителя.

В.1.2 Упрочнение поверхности дисков колес производят на специализированных дробеметных или дробеструйных установках.

В.1.3 Упрочнение дисков колес производят дробью стальной литой типа ДСП, ДСЛУ номеров от 1,4 до 3,2 с твердостью от 365 до 545 HV по ГОСТ 11964 или другой дробью, изготовленной по действующей нормативной документации и не уступающей указанной по качеству.

В.1.4 В дробеметной или дробеструйной установке должно быть не менее 85 % дроби номеров 1,4 и более.

В.1.5 Обработке дробью подвергают поверхность диска и зоны перехода диска в обод и ступицу с наружной и внутренней сторон колес. Допускается обработка дробью других поверхностей колес, кроме поверхности катания, гребня и отверстия ступицы.

В.1.6 Интенсивность обработки при упрочнении дисков колес должна обеспечивать значение прогиба контрольной пластины не менее 0,2 мм.

В.1.7 Полнота покрытия поверхности дробью должна составлять не менее 98 %.

В.2 Правила приемки и методы контроля

В.2.1 Контрольные испытания интенсивности обработки проводят в начале работы и периодически через 8 ч работы установки.

Контроль качества дроби проводят в соответствии с технологической документацией предприятия-изготовителя.

В.2.2 Приемку колес проводят партиями. Партией считают число колес, подвергнутых упрочнению дробью, между двумя контрольными испытаниями.

В.2.3 Интенсивность упрочнения дробью контролируют по прогибу контрольной пластины.

В.2.3.1 Если прогиб контрольной пластины составляет менее 0,2 мм, то проводят повторные испытания на двух контрольных пластинах; при этом прогиб каждой из них должен быть не менее 0,2 мм.

В.2.3.2 При неудовлетворительных результатах повторных испытаний предпринимают корректирующие действия, предусмотренные технологической документацией предприятия-изготовителя.

В.2.3.2.1 Если среднее значение прогиба двух контрольных пластин составляет от 0,16 до 0,19 мм, то вторую половину партии колес подвергают повторной обработке в течение времени, равного половине установленного технологическим циклом.

В.2.3.2.2 Если среднее значение прогиба двух контрольных пластин составляет менее 0,16 мм, то все колеса партии подвергают повторной обработке по полному технологическому циклу упрочнения.

В.2.4 Полноту покрытия поверхности дробью контролируют на каждом колесе визуально. Поверхность считают полностью обработанной, если по всей обработанной поверхности колеса имеются

равномерно расположенные перекрывающиеся лунки от дроби, что обеспечивает 98 %-ную полноту покрытия.

В.2.5 Одновременно с полнотой покрытия поверхности визуально контролируют степень очистки поверхности колес от окалины. При обнаружении дефектов на упрочненной и очищенной от окалины поверхности колеса подвергают ремонтной обточке.

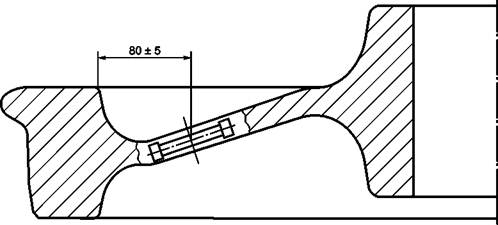

В.2.6 Определение значения прогиба контрольной пластины.

В.2.6.1 Контрольные пластины должны иметь следующие размеры, мм:

толщина.........................2,4 ± 0,02;

длина...............................75 ± 0,4;

ширина............................20-0,1

В.2.6.2 Отклонение поверхности контрольной пластины от плоскостности не должно превышать 0,025 мм.

В.2.6.3 Твердость пластин должна быть от450 до 520 HV (от44 до 49 HRC).

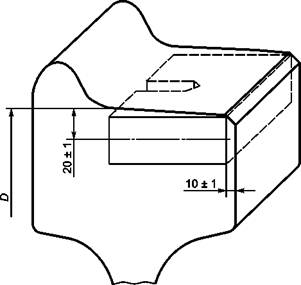

В.2.6.4 Контрольные пластины закрепляют в зажимных устройствах, которые располагают с наружной стороны колеса в месте перехода ступицы к диску и на внутренней стороне колеса в месте перехода диска в обод.

В.2.6.5 Колесо с контрольными пластинами подвергают упрочнению дробью в соответствии с технологической инструкцией предприятия-изготовителя.

В.2.6.6 Прогиб контрольной пластины определяют с помощью индикаторов с ценой деления 0,01 мм, прошедших калибровку.

В.2.7 Данные о колесах, прошедших упрочнение дробью, результаты контроля качества дроби, значения прогиба контрольной пластины, сведения о корректирующих действиях заносят в журнал.

Ключевые слова: колеса цельнокатаные, подвижной состав, классификация колес, конструкция и размеры, технические требования, дисбаланс, маркировка, правила приемки, методы контроля, транспортирование и хранение, гарантии изготовителя