| Информационная система |  |

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

ГОСТ |

БАНДАЖИ ЧЕРНОВЫЕ

ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО

ПОДВИЖНОГО СОСТАВА

|

|

Москва |

Цели, основные принципы и основной порядок проведения работ по международной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский институт железнодорожного транспорта» (ОАО «ВНИИЖТ»), Уральским институтом металлов (ОАО «УИМ»), национальным техническим комитетом по стандартизации ТК 367 «Чугун, прокат и металлоизделия»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 38 от 25 ноября 2010 г.)

За принятие стандарта проголосовали:

|

Краткое

наименование страны |

Код страны

по |

Сокращенное наименование национального органа по стандартизации |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Грузия |

GE |

Грузстандарт |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Украина |

UA |

Госпотребстандарт Украины |

Приказом Федерального агентства по техническому регулированию и метрологии от 1 марта 2011 г. № 24-ст межгосударственный стандарт ГОСТ 398-2010 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2011 г.

Для Российской Федерации в настоящем стандарте реализованы требования технического регламента «О безопасности железнодорожного подвижного состава» применительно к объекту технического регулирования - бандажам черновым:

- 4.1, 4.5, 4.8 - 4.13, 4.16, 4.17 содержат минимально необходимые требования безопасности;

- 5.2, 5.15, 5.16 устанавливают правила отбора образцов для подтверждения соответствия;

- 6.1 - 6.10, 6.12, 6.13 устанавливают методы проверки минимально необходимых требований безопасности

4 ВЗАМЕН ГОСТ 398-96

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

БАНДАЖИ ЧЕРНОВЫЕ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

Технические условия

Rough tyres for railway rolling stock. Specifications

Дата введения - 2011-09-01

1 Область применения

Настоящий стандарт распространяется на бандажи черновые (далее - бандажи) для грузовых, пассажирских и маневровых локомотивов, моторных вагонов электро- и дизель-поездов, специального железнодорожного подвижного состава и вагонов метрополитена.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.010-90 Государственная система обеспечения единства измерений. Методики выполнения измерений*

________

* На территории Российской Федерации действует ГОСТ Р 8.563-2009.

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытания на растяжение

ГОСТ 1778-70 (ИСО 4967-79) Сталь. Металлографические методы определения неметаллических включений

ГОСТ 3225-80 Бандажи черновые для локомотивов железных дорог широкой колеи. Типы и размеры**

________

** На территории Российской Федерации действует ГОСТ Р 52366-2005.

ГОСТ 5000-83 Бандажи черновые для вагонов и тендеров железных дорог колеи 1520 мм. Размеры

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10243-75 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 черновой бандаж: Бандаж, подвергнутый после формообразования термической обработке и подлежащий дальнейшей механической обработке.

3.2 стрела прогиба бандажа: Разница между фактическими значениями внутреннего диаметра бандажа, измеренными по оси приложения нагрузки, до и после проведения испытания на конструкционную прочность.

4 Технические требования

4.1 Конструкция и размеры бандажей - по ГОСТ 3225, ГОСТ 5000 или чертежам, согласованным с владельцем инфраструктуры*.

_______

*В Российской Федерации владелец инфраструктуры определяется федеральным законом в сфере железнодорожного транспорта, в остальных странах СНГ и Балтии его роль выполняют соответствующие национальные органы управления железнодорожным транспортом.

4.2 Бандажи должны соответствовать требованиям настоящего стандарта.

4.3 Бандажи должны быть изготовлены из слитков или непрерывнолитых заготовок (далее - HЛЗ) стали мартеновского, кислородно-конвертерного или электропечного производства. Сталь должна быть подвергнута внепечной обработке и вакуумированию.

4.4 Бандажи изготавливают из стали марок:

2 - для пассажирских, грузовых и маневровых локомотивов, моторных вагонов электро- и дизель-поездов и специального железнодорожного подвижного состава;

4 - для грузовых и маневровых локомотивов.

4.5 Химический состав стали по плавочному анализу ковшевой пробы должен соответствовать нормам, указанным в таблице 1.

Таблица 1 - Химический состав стали бандажей

|

Марка стали |

Массовая доля элементов, % |

||||||

|

углерод |

марганец |

кремний |

хром |

ванадий |

фосфор |

сера |

|

|

не более |

|||||||

|

2 |

0,57 - 0,65 |

0,60 - 0,90 |

0,22 - 0,45 |

Не более 0,20 |

0,15 |

0,030 |

0,020 |

|

4 |

0,65 - 0,75 |

0,20 - 0,60 |

|||||

|

Примечания 1 Допускается массовая доля молибдена - не более 0,08 %, никеля - не более 0,25 %, меди - не более 0,30 %. 2 Суммарная массовая доля серы и фосфора не должна превышать 0,040 %. 3 В стали марки 4 суммарное содержание хрома и никеля должно быть не менее 0,30 %. 4

В бандажах допускаются предельные отклонения химического состава от

указанного в таблице, в процентах по массовой доле: |

|||||||

4.6 Массовая доля водорода в жидкой стали не должна превышать 0,0002 % (2,0 млн-1).

4.7 Бандажи подвергают термической обработке: закалке и отпуску.

4.8 Механические свойства при растяжении, твердость и ударная вязкость бандажей в состоянии поставки должны соответствовать нормам, указанным в таблице 2.

Таблица 2 - Механические свойства, твердость и ударная вязкость бандажей

|

Марка стали |

Временное сопротивление разрыву, Н/мм2 |

Относительное удлинение, % |

Относительное сужение, % |

Твердость, НВ |

Ударная вязкость KCU, Дж/см2 |

||

|

на глубине 20 мм |

на гребне, не более |

при +20 °С |

при -60 °С |

||||

|

не менее |

не менее |

||||||

|

2 |

930 - 1110 |

10 |

14 |

не менее 269 |

321 |

25 |

15 |

|

4 |

не менее 1050 |

9 |

12 |

320 - 360 |

380 |

20 |

|

|

Примечание - По согласованию с потребителем допускается устанавливать нижний предел твердости на глубине 20 мм для стали марки 4 - не менее 300 НВ. |

|||||||

4.9 Бандажи должны выдерживать испытания на конструкционную прочность. После испытания на поверхности бандажа не должно быть трещин, надрывов и других признаков разрушения.

4.10 В бандажах не допускаются флокены, трещины, расслоения, завернувшиеся корочки, инородные металлические и шлаковые включения.

Газовые пузыри, ликвационные полоски и подусадочная рыхлость допускаются в пределах шкалы макроструктур, согласованной с владельцем инфраструктуры.

4.11 Загрязненность стали неметаллическими включениями не должна превышать норм, указанных в таблице 3.

Таблица 3 - Нормы загрязненности стали неметаллическими включениями

|

Тип включений |

Условное обозначение неметаллических включений |

Средний балл, не более |

|

Сульфиды |

С |

2,5 |

|

Оксиды строчечные |

ОС |

1 |

|

Оксиды точечные |

ОТ |

|

|

Силикаты пластичные |

СП |

2 |

|

Силикаты хрупкие |

СХ |

|

|

Силикаты недеформируемые |

СН |

4.12 На поверхности бандажей не допускаются прокатные плены, закаты, трещины, раскатанные загрязнения, вкатанная окалина.

На поверхности бандажей допускаются риски и отпечатки глубиной не более 1 мм.

Допускается удаление недопустимых дефектов по всей поверхности бандажа продольной вырубкой или обточкой на глубину, не превышающую 75 % припуска на механическую обработку.

На боковой поверхности с наружной стороны бандажа глубина вырубок не должна превышать 3 мм.

Общая длина вырубок на одном бандаже не должна превышать 300 мм. В одном поперечном сечении не допускается более двух вырубок.

Вырубки должны быть пологими, без резких переходов.

4.13 После термической обработки допускается правка бандажей, если овальность по кругу катания и отклонение боковой поверхности от плоскостности не превышают 6 мм.

Отклонение от плоскостности боковой поверхности готовых бандажей допускается не более 2 мм.

4.14 В бандажах не допускаются внутренние дефекты, выявляемые при ультразвуковом контроле (УЗК), браковочный критерий которых превышает требования, установленные межгосударственным стандартом*.

* До введения межгосударственного стандарта в Российской Федерации указанные требования устанавливает владелец инфраструктуры.

4.15.1 На боковую поверхность каждого бандажа с наружной стороны методом горячей штамповки наносят маркировку, расположенную в следующем порядке и содержащую:

- условное обозначение предприятия-изготовителя;

- две последние цифры года изготовления;

- марку стали;

- номер плавки;

- порядковый номер бандажа по системе нумерации предприятия-изготовителя.

Изменение порядка нанесения маркировки бандажей не допускается.

4.15.2 В маркировке бандажей после номера плавки должно быть оставлено место для нанесения приемочных клейм.

4.15.3 Основание знаков маркировки бандажа должно быть расположено на расстоянии от 22 до 32 мм от внутренней цилиндрической поверхности прижимного бурта.

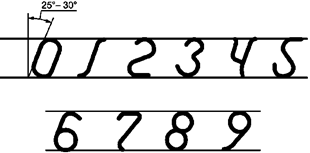

4.15.4 Маркировку бандажей наносят знаками высотой от 10 до 15 мм на глубину не более 3 мм. Знаки маркировки бандажей должны иметь плавные очертания, скругленные вершины и донные части в соответствии с рисунком 1. Угол наклона знаков маркировки на клеймах обеспечивается технологией их изготовления и должен составлять от 25° до 30° в соответствии с рисунком 1.

Рисунок 1 - Знаки маркировки клейма

4.15.5 На поверхности бандажа допускаются следы от вдавленной площадки при нанесении маркировки.

4.15.6 Нанесение знаков маркировки бандажей, за исключением приемочных клейм, ручным способом не допускается. До проведения термической обработки бандажа допускается исправление нечетко нанесенных отдельных знаков маркировки ручным способом.

4.15.7 Допускается нанесение маркировки на бандажи другими методами в соответствии с требованиями нормативной документации, согласованной с владельцем инфраструктуры.

4.16 Бандажи должны выдерживать испытания на циклическую вязкость разрушения (живучесть). Циклическая вязкость разрушения бандажей должна быть не менее 60 МПа × м1/2.

4.17 Остаточные тангенциальные напряжения на поверхности катания бандажа должны быть сжимающими.

5 Правила приемки

5.1 Бандажи принимают партиями. Партия должна состоять из бандажей, изготовленных из стали одной плавки, прошедших термическую обработку по одному режиму и с внутренними диаметрами, различающимися не более чем на 200 мм.

5.1.1 Температурные и временные параметры термической обработки бандажей подлежат регистрации.

5.1.2 Бандажи, отставшие в процессе производства от основного потока, допускается комплектовать в сборную партию в количестве не более 40 шт. Сборную партию бандажей комплектуют из стали одной марки по величине углеродного эквивалента, разница между наибольшим и наименьшим значениями которого в сборной партии не должна превышать 0,07 %. Углеродный эквивалент Сэкв, % определяют по формуле

|

Сэкв = С + 0,25 Mn, |

(1) |

где С и Мn - массовые доли углерода и марганца соответственно, %.

5.1.3 Сборные партии бандажей из стали марки 2 допускается комплектовать по содержанию углерода в следующие группы: от 0,57 % до 0,61 % и от 0,62 % до 0,65 %.

5.2 Для проверки соответствия бандажей требованиям 4.1, 4.5, 4.6, 4.8 - 4.15 предприятие-изготовитель проводит приемо-сдаточные испытания в соответствии с требованиями таблицы 4.

5.3 По требованию представителя заказчика проводят контроль химического состава стали готовых бандажей из партий, предъявленных на приемо-сдаточные испытания. Определение химического состава проводят на металле из головки образца, испытанного на растяжение.

5.4 После испытания на конструкционную прочность проводят контроль макроструктуры и механических свойств. Образцы для контроля макроструктуры и механических свойств вырезают из наименее деформированной части бандажа.

Таблица 4 - Виды и объем приемо-сдаточных испытаний бандажей

|

Контролируемый показатель (номер пункта) |

Объем выборки |

Периодичность испытаний |

|

Химический состав стали (см. 4.5) |

Ковшевая проба |

Каждая плавка |

|

Массовая доля водорода (см. 4.6) |

Специальная проба |

|

|

Геометрические размеры и отклонения формы бандажей (см. 4.1 и 4.13) |

Каждый бандаж |

Каждая партия |

|

Содержание и качество маркировки (см. 4.15) |

||

|

Качество поверхности (см. 4.12) |

||

|

Конструкционная прочность (см. 4.9) |

Один бандаж |

|

|

Макроструктура (см. 4.10) |

||

|

Механические свойства при растяжении (см. 4.8) |

||

|

Твердость на глубине 20 мм и на гребне (см. 4.8) |

||

|

Ударная вязкость при температуре плюс 20 °С (см. 4.8) |

||

|

Ударная вязкость при температуре минус 60 °С (см. 4.8) |

Один бандаж |

Каждая десятая плавка |

|

Загрязненность неметаллическими включениями (см. 4.11) |

||

|

Примечание - В партии бандажей, изготовленных из слитков, испытанию подвергают бандаж, соответствующий головной части слитка, а изготовленных из НЛЗ - любой бандаж. |

||

5.5 При обнаружении в макроструктуре металла флокенов партию бандажей бракуют. При обнаружении других недопустимых дефектов макроструктуры (см. 4.10) проводят повторный контроль макроструктуры на двух других бандажах этой партии. При обнаружении хотя бы в одном из них недопустимых дефектов всю партию бракуют.

5.6 При неудовлетворительных результатах испытаний бандажа на конструкционную прочность, но при удовлетворительной макроструктуре, проводят повторные испытания на конструкционную прочность двух других бандажей этой партии. При получении неудовлетворительного результата хотя бы на одном бандаже, всю партию подвергают повторной термической обработке.

5.7 При получении удовлетворительных результатов испытаний бандажа на конструкционную прочность и контроля макроструктуры проводят испытания образцов на растяжение, ударный изгиб, контроль твердости и загрязненности неметаллическими включениями в соответствии с таблицей 4. При получении неудовлетворительного результата какого-либо вида из этих испытаний по нему проводят повторные испытания на образцах, изготовленных из двух других бандажей этой партии.

5.8 При получении неудовлетворительных результатов повторных испытаний на растяжение, ударный изгиб или контроля твердости на тех же бандажах проводят контроль загрязненности стали неметаллическими включениями. При неудовлетворительном результате данного вида контроля партию бракуют, при удовлетворительном - допускается повторная термическая обработка всей партии бандажей.

5.9 При получении неудовлетворительных результатов повторного контроля загрязненности стали неметаллическими включениями хотя бы на одном бандаже всю партию бракуют.

5.10 После проведения повторной термической обработки партию бандажей подвергают механическим испытаниям на соответствие 4.8 и 4.9. При получении неудовлетворительных результатов повторных испытаний хотя бы по одному из показателей всю партию бандажей бракуют.

Количество повторных закалок не должно быть более двух, количество отпусков не ограничивается.

5.11 При обнаружении в процессе УЗК сигналов, превышающих браковочный критерий (см. 4.14), соответствующую поверхность бандажа подвергают обточке или зачистке в зоне регистрации сигналов с подтверждением их устранения автоматизированным или ручным УЗК. При неудовлетворительном результате УЗК бандаж бракуют.

5.12 Бандажи с нечетко выбитыми знаками маркировки бракуют.

5.13 Бандажи, прошедшие приемо-сдаточные испытания, предъявляют представителю заказчика.

5.14 Каждую партию бандажей сопровождают документом о качестве, в котором указывают:

- наименование изделия и предприятия-изготовителя;

- внутренний диаметр, толщину и ширину бандажей;

- количество бандажей;

- номер плавки;

- марку стали и ее химический состав по ковшевой пробе;

- механические свойства при растяжении, твердость и ударную вязкость бандажей;

- дату отгрузки бандажей;

- обозначение настоящего стандарта.

Документ о качестве должен быть подписан представителем подразделения предприятия-изготовителя, осуществляющего функции технического контроля, и представителем заказчика.

5.15 Соответствие бандажей требованиям 4.16 проверяют при периодических испытаниях с объемом выборки - два бандажа и периодичностью - один раз в три года. Бандажи для испытаний отбирают из одной партии.

5.16 При изменении способа термической обработки бандажей осуществляют оценку остаточных тангенциальных напряжений на поверхности катания (см. 4.17). Контроль остаточных тангенциальных напряжений проводят на двух бандажах от первой партии, выпущенной при измененном способе термической обработки. Заключение о допустимости выявленных остаточных тангенциальных напряжений для дальнейшего серийного выпуска бандажей должно быть утверждено научной организацией в области железнодорожного транспорта, установленной владельцем инфраструктуры.

Под изменением способа термической обработки бандажей следует понимать применение новой закалочной среды или закалочных устройств с другим принципом действия.

6 Методы контроля

6.1 Качество поверхности бандажей проверяют визуально без применения увеличительных приборов. При необходимости глубину залегания дефектов проверяют пробной вырубкой.

6.2 Геометрические размеры и отклонения формы бандажей контролируют стандартизированными (для размеров, доступных для измерения) или аттестованными средствами допускового контроля.

Овальность бандажа по кругу катания определяют как полуразность наибольшего и наименьшего диаметров, находящихся во взаимно перпендикулярных направлениях.

Отклонение от плоскостности определяют по максимальному зазору по периметру бандажа: между боковой поверхностью с внутренней стороны бандажа и плоскостью специального шаблона или при помощи приспособления, обеспечивающего требуемую точность.

Разнотолщинность определяют как разность между наибольшим и наименьшим значениями толщины бандажа по периметру.

Наибольший и наименьший диаметры, наибольшее и наименьшее значения толщины бандажа по периметру определяют с помощью аттестованных средств допускового контроля.

Допускается автоматизированный лазерный контроль размеров и отклонений формы бандажей по нормативной документации, согласованной с владельцем инфраструктуры.

6.3 Отбор проб для определения химического состава стали бандажей - по ГОСТ 7565.

Химический состав стали определяют по ГОСТ 22536.0 - ГОСТ 22536.5, ГОСТ 22536.7 - ГОСТ 22536.9, ГОСТ 17745 и ГОСТ 18895. Содержание водорода определяют в жидкой стали в середине разливки методом зондового измерения.

Допускается применение других методик, аттестованных в соответствии с ГОСТ 8.010.

6.4 Испытания бандажей на конструкционную прочность осуществляют путем удара (копровое испытание) или однократного статического сдавливания на прессе.

6.4.1 При испытании на удар бандаж устанавливают вертикально. Удар по бандажу наносят падающим грузом массой 1 т, ударная поверхность груза должна иметь закругление радиусом 150 мм, масса шабота должна быть не менее 12 т.

Минимальную высоту падения груза Hmin (в метрах) рассчитывают по эмпирической формуле

|

Hmin = 0,015MБ, |

(2) |

где МБ - номинальная масса испытываемого бандажа, кг.

Значение стрелы прогиба f (в % от фактического внутреннего диаметра бандажа) при осаживании бандажа ударом груза должно быть не менее рассчитанного по эмпирической формуле

|

(3) |

где k - коэффициент, равный 6,0 для бандажей из стали марки 2 и 4,0 - для бандажей из стали марки 4;

D - фактический наружный диаметр бандажа по кругу катания, мм;

sB - минимальная норма временного сопротивления разрыву, Н/мм2.

Количество ударов, необходимое для достижения требуемого значения величины стрелы прогиба бандажа, заносят в протокол испытания. Температура испытываемых бандажей не должна превышать плюс 50 °С.

Бандаж из стали марки 4 считают выдержавшим испытание в случае получения удовлетворительного значения стрелы прогиба или в случае, если он выдержит семь ударов падающим грузом без возникновения повреждений, видимых без применения увеличительных приборов.

6.4.2 При испытании на однократное статическое сдавливание бандаж устанавливают на стол пресса. Усилие Р, Н, прикладываемое к бандажу, рассчитывают по формуле

|

Р = К sB F, |

(4) |

где sB - минимальная норма временного сопротивления разрыву, Н/мм2;

F - площадь поперечного сечения бандажа, рассчитанная по номинальным размерам, мм2;

К - безразмерный коэффициент пропорциональности, рассчитываемый по эмпирической формуле

|

К = 0,025 + 140/DBH, |

(5) |

где DBH - фактический внутренний диаметр бандажа, мм.

При испытании на однократное статическое сдавливание бандажей из стали марки 2 фактическое значение величины стрелы прогиба должно в 1,2 раза превышать значение, рассчитанное по формуле 3.

При испытании на однократное статическое сдавливание бандажей из стали марки 4 фактическое значение величины стрелы прогиба устанавливают в методике, согласованной с владельцем инфраструктуры.

Стрелу прогиба измеряют с помощью индикатора пресса без учета последующей упругой деформации бандажа, возникающей при снятии нагрузки. Фактическое значение стрелы прогиба заносят в протокол испытаний.

6.5 Контроль макроструктуры проводят на поперечных темплетах по ГОСТ 10243. Оценку макроструктуры осуществляют на протравленных темплетах или по методу серного отпечатка.

Оценку допустимых дефектов макроструктуры (см. 4.10) проводят по шкале, согласованной с владельцем инфраструктуры.

6.6 Определение механических свойств при растяжении проводят по ГОСТ 1497 на образце с начальным диаметром 15 мм и с начальной расчетной длиной 60 мм.

6.7 Ударную вязкость определяют по ГОСТ 9454:

- при температуре плюс (20 ± 10) °С - на образцах типа 1 по среднему значению, полученному в результате испытания трех образцов;

- при температуре минус (60 ± 10) °С - на образцах размером 10´10´55 мм с надрезом радиусом 5 мм и глубиной 2 мм по среднему значению результатов испытаний трех образцов.

Значение ударной вязкости одного из трех образцов не может быть ниже минимально допустимого значения более чем на 30 %.

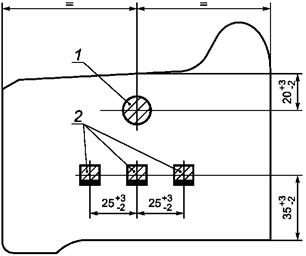

6.8 Схема расположения образцов для определения механических свойств при растяжении и ударной вязкости приведена на рисунке 2.

1 - образец для определения механических свойств при растяжении; 2 - образцы для испытания на ударный изгиб

Рисунок 2 - Схема расположения образцов для механических испытаний

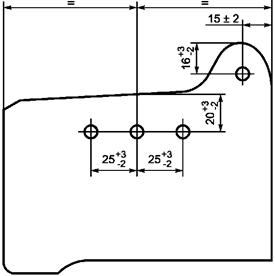

6.9 Твердость бандажей измеряют на поперечном темплете в точках, указанных на рисунке 3. Измерение твердости проводят по ГОСТ 9012 при помощи стального шарика диаметром 10 мм при усилии 29 420 Н (3000 кгс). Оценку твердости на глубине 20 мм проводят по среднему значению измерений в трех точках.

Рисунок 3 - Схема расположения точек контроля твердости бандажа

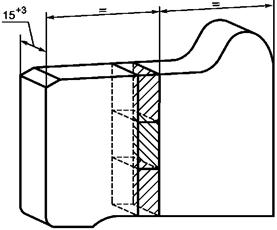

6.10 Контроль загрязненности стали неметаллическими включениями проводят по ГОСТ 1778 методом Ш1 для каждого вида включений на шести шлифах. Шлифы вырезают из двух темплетов по схеме, приведенной на рисунке 4.

Рисунок4 - Схема вырезки шлифов для контроля неметаллических включений

6.11 УЗК выполняют в осевом направлении с боковой поверхности внутренней стороны бандажа и в радиальном - с поверхности катания.

Требования к порядку проведения УЗК бандажей, используемой при этом аппаратуре и стандартным образцам устанавливают согласно требованиям межгосударственного стандарта*.

________

* До введения межгосударственного стандарта в Российской Федерации указанные требования устанавливает владелец инфраструктуры.

6.12 Испытание бандажей на циклическую вязкость разрушения проводят по [1] или другим методикам, согласованным с владельцем инфраструктуры.

6.13 Контроль остаточных тангенциальных напряжений в бандажах проводят по нормативной документации, утвержденной национальным органом по стандартизации.

7 Транспортирование и хранение

7.1 Бандажи транспортируют без упаковки всеми видами транспорта в соответствии с правилами перевозки, действующими на данном виде транспорта, и условиями погрузки и крепления грузов. При транспортировании и хранении не допускаются механические повреждения бандажей.

7.2 Условия транспортирования и хранения бандажей в части воздействия климатических факторов - по группе 8 (ОЖЗ) ГОСТ 15150.

8 Гарантии изготовителя

8.1 Изготовитель гарантирует соответствие бандажей требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

8.2 Изготовитель гарантирует соответствие бандажей требованиям 4.5, 4.10 и 4.11 в течение всего срока службы со дня получения бандажей потребителем.

8.3 На бандажи, подвергнутые сварке, наплавке, лазерной обработке, металлизации, нагреву газовой горелкой, плазмой или токами высокой частоты, нанесению электролитических или химических покрытий при ремонте и техническом обслуживании колесных пар, гарантии изготовителя не распространяются, кроме случаев применения технологий, согласованных с изготовителем бандажей.

Библиография

[1] ТМ 37-14-09 Бандажи черновые для локомотивов и моторвагонного подвижного состава. Определение циклической вязкости разрушения. Типовая методика испытаний

Ключевые слова: бандажи черновые, основные размеры, химический состав, механические свойства, правила приемки, методы испытаний, маркировка, транспортирование