| Информационная система |  |

МИНИСТЕРСТВО АВТОМОБИЛЬНЫХ ДОРОГ РСФСР

ДОРОЖНОЕ НАУЧНО-ИССЛЕДОВАТЕЛЬСКОЕ И

ПРОИЗВОДСТВЕННО-ТЕХНОЛОГИЧЕСКОЕ ОБЪЕДИНЕНИЕ

НПО РОСДОРНИИ

РУКОВОДСТВО

ПО РЕМОНТУ ЭЛЕМЕНТОВ МОСТОВОГО ПОЛОТНА

АВТОДОРОЖНЫХ МОСТОВ

|

|

|

Утверждено |

Москва 1989

В Руководство включены два варианта конструктивного поперечного сечения мостового полотна с устройством мастичной оклеечной гидроизоляции: с накладными тротуарами и тротуарами, расположенными непосредственно на пролетном строении; а также один вариант с устройством выравнивающего слоя из особо плотного бетона, выполняющего функции гидроизоляции.

Наряду с традиционными методами ремонта элементов мостового полотна предложены новые решения, прошедшие опытную проверку в натурных условиях; ремонт асфальтобетонного покрытия методами термопластификации, устройство ограждений с использованием специальных упоров и технология замены тротуарных блоков; технология ремонта деформационных швов и устройства непрерывной плиты ездового полотна; устройство гидроизоляции из перхлорвиниловой эмали ХС-710 или клея "Спрут 5МДИ" из особо плотного бетона на основе напрягающего цемента с использованием битумно-латексной мастики, путем пропитки защитного слоя бетона гидрофобизирующей эмульсией и эпоксидным вяжущим; методы обследования, оценки состояния и ремонта узла сопряжения моста с насыпью.

В работе приведены технологическая последовательность и регламент ремонтных работ, даны рекомендации по использованию средств механизации.

Руководство разработано НПО Росдорнии при участии Союздорнии. Росдорнии Миндорстроя УССР, НПО Дорстройтехника (г. Минск), КАДИ, ХАДИ и Волгоградского ИСИ.

В разработке приняли участие канд. техн. наук М.И. Шейнцвит, В.И. Шестериков, инженеры А.В. Бугурусланов, Г.С. Горлина, М.А. Завьялов, В.В. Ладошин, О.В. Николаева, А.Г. Ожерельев (НПО Росдорнии); канд. техн. наук И.Д. Сахарова (Союздорнии), канд. техн. наук С.Г. Джигит (Госдорнии), инженеры Г.И. Козлов, Л.С. Измайлова (НПО Дорстройтехника), канд. техн. наук В.Б. Назаренко, И.Е. Страхова (КАДИ), канд. техн. наук Н.П. Лукин, инженеры А.С. Лозицкий, О.И. Безбабичева (ХАДИ), канд. техн. наук В.Д. Квасов (Волгоградский ИСИ).

Замечания и предложения просим направлять по адресу: 125493, Москва, Смольная ул., l/3, владение 2, НПО Росдорнии.

ПРЕДИСЛОВИЕ

Руководство по ремонту элементов мостового полотна автодорожных мостов разработано Гипродорнии1 совместно с Союздорнии, НПО Дорстройтехника, КАДИ, ХАДИ и Волгоградским ИСИ на основании следующих исследований:

___________

1 С 1 января 1989 г. Росдорнии.

анализ применяемых конструктивно-технологических решений мостового полотна (Гипродорнии, Союздорнии);

исследование методов регенерации асфальтобетона и разработка способа термопрофилирования асфальтобетонных покрытий (Гипродорнии);

исследование и разработка рекомендаций по установке ограждений на эксплуатируемых мостах (Гипродорнии);

разработка рекомендаций по ремонту тротуаров и перил (Гипродорнии, ХАДИ);

исследование и разработка рекомендаций по ремонту деформационных швов (Гипродорнии, КАДИ);

предложения по объединению эксплуатируемых пролетных строений мостов в температурно-неразрезные (Гипродорнии);

анализ совместной работы гидроизоляции с несущими элементами пролетного строения (ХАДИ);

исследование различных методов ремонта гидроизоляции, в том числе предложений по устройству гидроизоляции с использованием термозащитного слоя (КАДИ), эмали XC-710 и клея Спрут 5 МДИ Госдорнии), битумно-латексной эмульсии (НПО Дорстройтехника), гидрофобного бетона на напрягающем цементе (Госдорнии, Союздорнии), гидрофобизирующей эмульсии и эпоксидного вяжущего (Гипродорнии, Союздорнии);

исследование методов диагностики и ремонта узла сопряжения моста с насыпью (Волгоградский ИСИ).

В Руководство, кроме традиционных методов ремонта, как правило, не отличающихся от способов, используемых при строительстве мостов, включены специфичные конструктивно-технологические решения, прошедшие проверку в натурных условиях.

Основополагающим принципом при выборе методов ремонта является целесообразность не только выполнения ремонтных работ, но и устранения причин возникновения дефектов. С этой целью в разд. 2 Руководства приведены рекомендуемые для использования конструктивно-технологические решения компоновки элементов мостового полотна, по покрытию, ограждающим устройствам, тротуарам и перилам, деформационным швам, узлам объединения в непрерывную плиту ездового полотна, гидроизоляции и конструкции сопряжения моста с подходами. Предложено решать вопросы ремонта отдельных элементов комплексно, во взаимосвязи с учетом требований по обеспечению водоотвода и гидроизоляции.

Руководство содержит ряд различных взаимозаменяемых решений по отдельным видам ремонта, особенно по гидроизоляции, что позволяет выбирать метод ремонта также с учетом традиций, квалификации, наличия материалов и оборудования в организации, выполняющей ремонт. Приведены технико-экономические показатели различных технологических решений. Содержатся также требования по технике безопасности и охране природной среды.

Зам. ген. директора канд. техн. наук А.Я. Эрастов

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Руководство предназначено для использования при разработке проектов и ремонте, реконструкции полотна мостовых сооружений на автомобильных дорогах и в населенных пунктах в любых климатических зонах страны.

1.2. Руководство составлено в соответствии с требованиями СНиП 2.05.03-84 Мосты и трубы, СНиП III-43-75 Правила производства и приемки работ. Мосты и трубы (в части элементов мостового полотна), а также Инструкции по устройству гидроизоляции конструкций мостов и труб на железных, автомобильных и городских дорогах ВСН 32-81 с учетом проверенных на практике ряда конструктивно-технологических решений, разработанных организациями министерств автомобильных дорог РСФСР, УССР и БССР.

1.3. Руководство содержит конструктивно-технологические решения ремонта и реконструкции мостового полотна. Компоновки поперечного сечения, конструкции одежды ездового полотна и тротуаров в увязке с системой "гидроизоляция - водоотвод", ограждающих устройств и перил, конструкций деформационных швов, узлов сопряжений моста с насыпями подходов даны применительно к железобетонным, сталежелезобетонным и стальным пролетным строениям автодорожных мостов и путепроводов.

1.4. Руководство разработано в развитие положений Технических правил ремонта и содержания автомобильных дорог. ВСН 24-75.

Дефекты, подлежащие устранению при ремонте или реконструкции мостового полотна, выявляют на основе освидетельствования сооружения в соответствии с Инструкцией по проведению осмотров мостов и труб на автомобильных дорогах. ВСН 4-81, а также СНиП 3.06.07-86. Мосты и трубы.

Правила обследований и испытаний

1.5. При освидетельствовании мостового полотна следует оценить ровность поверхности ездового полотна и тротуаров, определить наличие и достаточность продольного и поперечных уклонов, выявить места застоя воды, определить состояние проезжей части в зонах деформационных швов и узлов сопряжения моста с насыпями подходов.

Необходимо выявить места разрушения покрытия (выбоины, трещины) и одежды в целом, а также наличие фильтрации воды через плиту проезжей части (при осмотре пролетного строения снизу) и деформационные швы.

Отмечают также состояние водоотводных устройств, тротуаров, ограждений и перил.

1.6. Фиксирование фильтрации воды через плиту проезжей части производят по наличию на ее нижней поверхности мокрых пятен, капели, следов выщелачивания бетона.

Целесообразно осматривать нижнюю поверхность плиты пролетного строения не реже двух раз в год (весной и осенью) в период дождей. Определение мест протечек позволит судить о состоянии гидроизоляции и выборе оптимального способа ремонта.

1.7. Своевременное проведение работ по устранению дефектов мостового полотна снижает затраты на его ремонт, предотвращает развитие дефектов и тем самым обеспечивает долговечность и надежность мостового сооружения, а также безопасность и комфортность движения транспортных средств.

1.8. Работы по ремонту и реконструкции мостового полотна выполняют в соответствии с проектом и технологическим регламентом, установленным настоящим Руководством.

При применении конструктивно-технологических решений, связанных с увеличением нагрузки на мост или изменением конструкции несущих элементов (например, установкой закладных деталей и т.п.), проект ремонта должен быть согласован с организацией, разработавшей проект моста.

1.9. В проектах по ремонту элементов мостового полотна необходимо предусматривать технические решения и организационные мероприятия по обеспечению безопасности производства работ и охране окружающей среды в соответствии с требованиями СНиП III-4-80 Техника безопасности в строительстве, Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог (Минавтодор РСФСР и Минтрансстрой СССР. - М., 1978), Инструкции по охране природной среды при строительстве, ремонте и содержании автомобильных дорог (проект) /Минавтодор РСФСР/ а также положений настоящего документа.

1.10. Контроль и приемку работ выполняют в соответствии с проектом ремонта элементов мостового полотна, Правилами приемки работ при строительстве, капитальном и среднем ремонте автомобильных дорог ВСН 19-81 и указаниями настоящего Руководства. Контролю подлежат геометрические размеры и очертания элементов, включая профиль ездового полотна и участок сопряжения моста с насыпью, их взаимное расположение, стыковка, качество применяемых материалов и соблюдение технологического регламента.

2.

КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ,

ПРИМЕНЯЕМЫЕ ПРИ РЕМОНТЕ МОСТОВОГО ПОЛОТНА

Конструктивные поперечные сечения мостового полотна

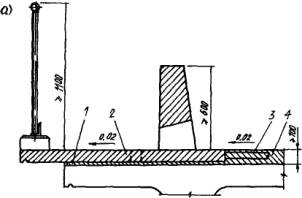

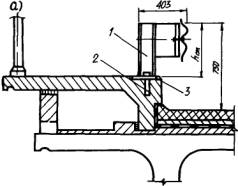

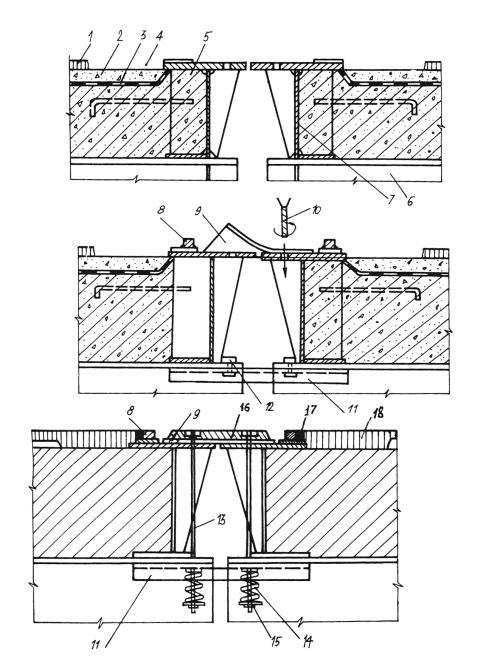

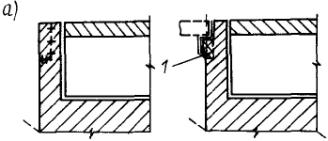

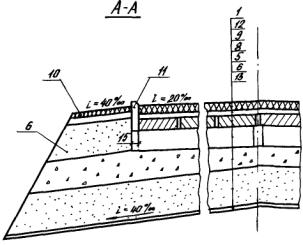

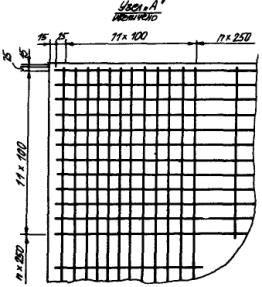

2.1. При необходимости замены элементов мостового полотна или его переустройства, например при наличии неисправностей III категории по ВСН 4-81, а также при реконструкции, уширении сооружения, рекомендуется компоновку поперечного сечения конструкции мостового полотна принимать по схемам, приведенным на рис. 2.1 - 2.3. Условия применения различных конструктивных решений оговорены ниже.

2.2. В качестве основного варианта компоновки поперечного сечения конструкции мостового полотна следует принимать вариант (см. рис. 2.1), который можно применять на железобетонных и сталежелезобетонных пролетных строениях любых систем и пролетов мостов, расположенных на автомобильных дорогах всех категорий и в населенных пунктах.

Конструкция мостового полотна принята применительно к типовому проекту Союздорпроекта (инв. № 384/42) "Проезжая часть, тротуары, водоотводные устройства, перила и ограждения мостов и путепроводов на автомобильных дорогах". Предусмотрены ограждения двух типов: железобетонное парапетное и металлическое барьерное.

Водоотвод может быть двух вариантов: на сторону через тротуары с фиксированным сбросом или через водоотводные трубки.

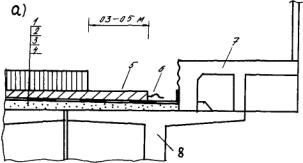

2.3. Второй тип компоновки поперечного сечения конструкции мостового полотна (см. рис. 2.2) позволяет исключить технологические трудности, вызванные укладкой накладных тротуарных блоков, предусмотренных в основном типе (см. рис. 2.1).

Тротуары располагают непосредственно на несущей конструкции пролетного строения и отделяют от ездового полотна барьерным ограждением. Предусмотрено два варианта отвода воды с ездового полотна (как в основном варианте п. 2.2).

Конструкция перил может быть принята применительно к типовым проектам Союздорпроекта (инв. № 384/42 или инв. № 656/1) "Автодорожные рамно-неразрезные мосты и путепроводы с пролетами 12+15´n+12; 15+18´n+15; 15+21´n+15".

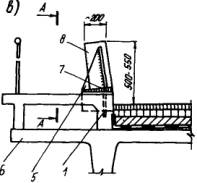

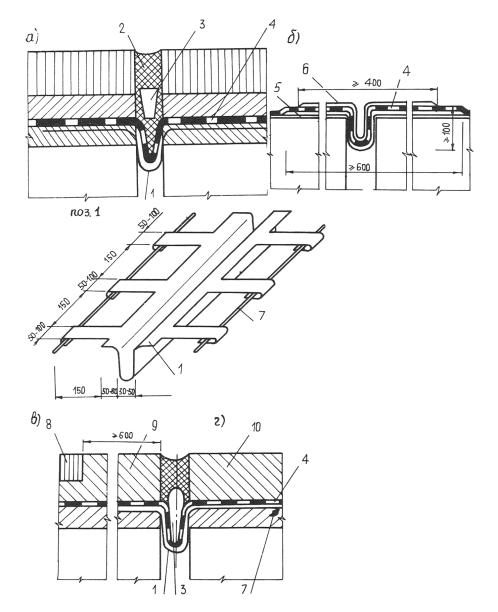

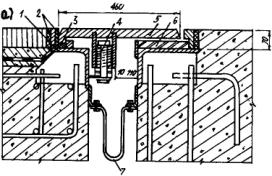

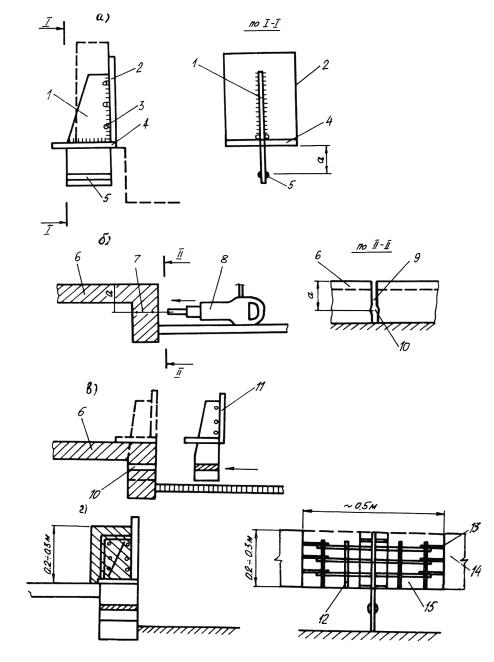

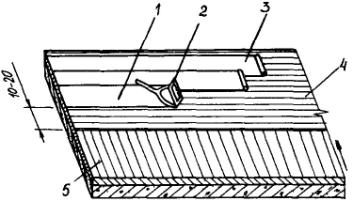

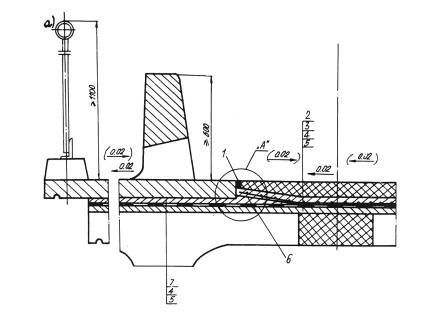

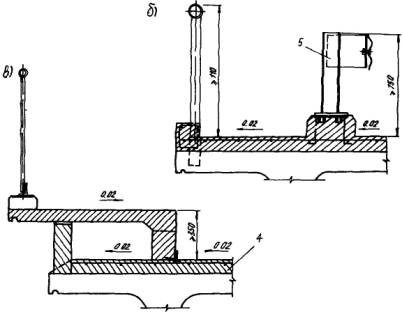

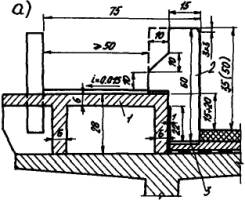

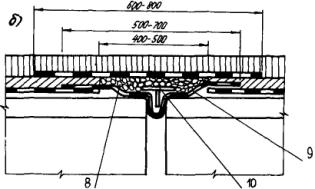

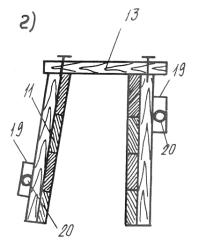

Рис. 2.1. Основной тип мостового полотна с накладными тротуарами:

а - с парапетным ограждением; б - с металлическим барьерным ограждением; в - крепление тротуарного блока (в скобках - при водоотводе через трубки)

I - штраба 20-30 мм заполняется мастикой; 2 - асфальтобетон 70 мм; 3 - защитный слой 40 мм; 4 - гидроизоляция 10 мм; 5 - выравнивающий слой 30 мм; 6 - арматурный выпуск; 7 - подвижный бетон (раствор) 30 мм; 8, 9-закладные детали тротуара и пролетного строения; 10 - накладная планка; 11 - тротуарный блок

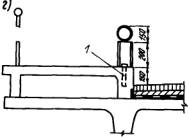

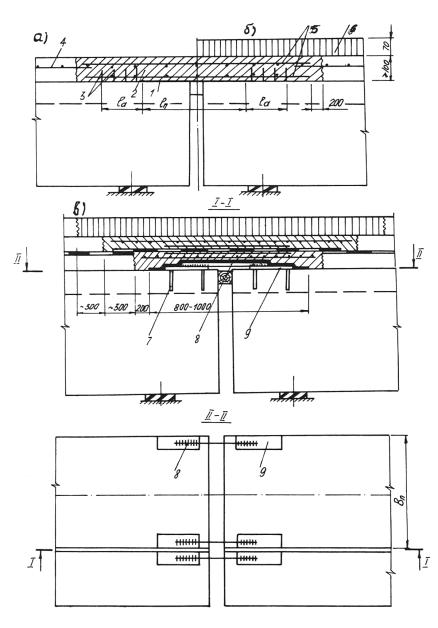

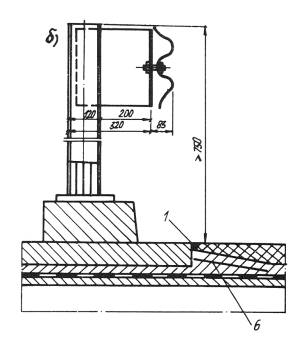

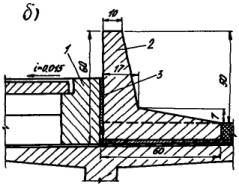

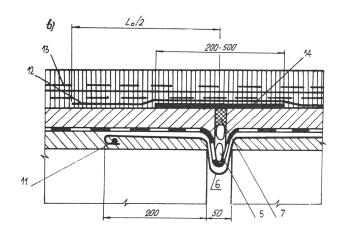

Рис. 2.2. Второй тип мостового полотна с тротуарами непосредственно на пролетном строении:

а - без карнизного блока; б - с карнизным блоком; в - крепление карнизного блока (в скобках - при водоотводе через трубки): 1 - цементобетон 60 мм; 2 - гидроизоляция 10 мм; 3 - выравнивающий слой 30 мм; 4 - ограждение по ГОСТ 26804-86; 5 - парапет из железобетона (при водоотводе через трубки); 6 - асфальтобетон 70 мм; 7 - защитный слой 40 мм; 8 - закладная деталь; 9 - водоотводный лоток (через 3 м); 10 - карнизный блок; 11 - накладная планка

Указанное решение целесообразно применять на мостах, расположенных вне населенных пунктов, автомобильных дорогах всех категорий при условии, что ширина пролетного сечения допускает размещение ездового полотна и тротуаров в пределах ширины несущей конструкции пролетного строения.

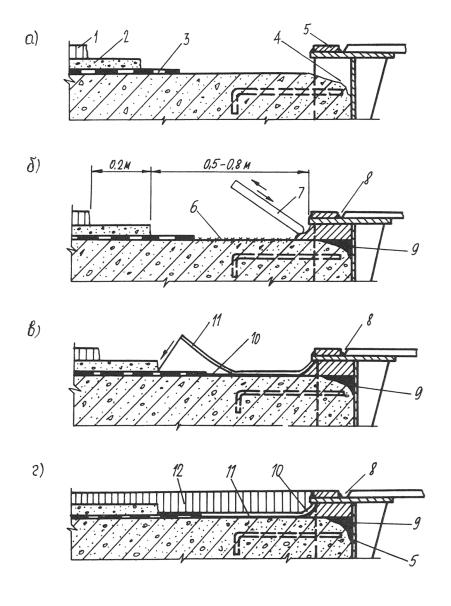

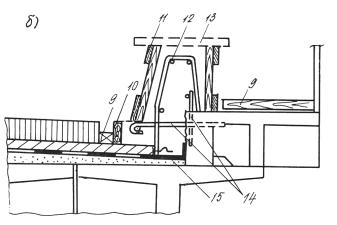

2.4. Третий тип компоновки поперечного сечения конструкции мостового полотна (см. рис. 2.3) позволяет упростить конструкцию одежды ездового полотна путем устройства одного слоя из особо плотного бетона, выполняющего функции выравнивающего, гидроизоляционного и защитного слоев.

Такое решение предусматривает укладку по всей ширине пролетного строения выравнивающего слоя из бетона толщиной не менее 100 мм применительно к Техническим указаниям по проектированию и сооружению пролетных строений автодорожных и городских мостов с железобетонной плитой проезжей части без оклеечной гидроизоляции ВСН 85-68.

Указанный способ можно применять на мостах с разрезными и температурно-неразрезными железобетонными пролетными строениями, а также сталежелезобетонными и неразрезными железобетонными пролетными строениями, в плите проезжей части которых отсутствуют трещины (кроме конструкций с размещением напрягаемой арматуры в верхней зоне сечения в открытых каналах).

Конструктивное решение мостового полотна принимают в соответствии с проектом Союздорпроекта (инв. № 384/39).

Для накладных (плитных) тротуарных блоков (см. рис. 2.3а) может быть использовано барьерное ограждение аналогично схеме на рис. 2.1б.

Размещение тротуаров непосредственно на несущей конструкции пролетного строения (см. рис. 2.3б) целесообразно для случая, указанного в п. 2.3.

Использование повышенных тротуаров предпочтительнее других решений, когда по условиям безопасности движения допускается устройство бордюрных ограждений.

При использовании третьего типа компоновки также допускается отвод воды через трубки. При устройстве асфальтобетонного покрытия соответственно изменяются толщина бетона (раствора) под плитным тротуарным блоком, высота цоколя барьерного ограждения и установки блоков повышенного тротуара.

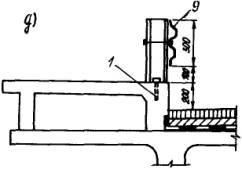

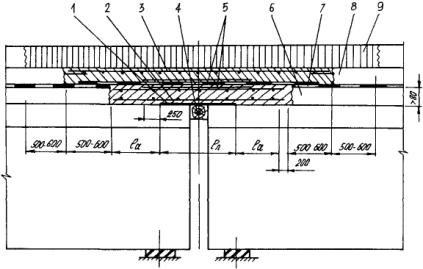

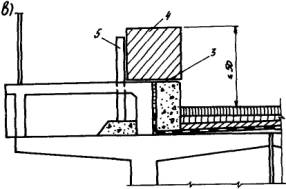

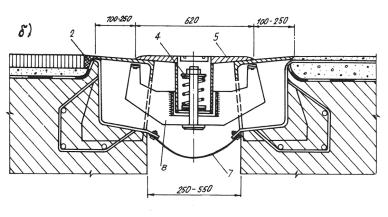

Рис. 2.3. Третий тип мостового полотна (без оклеечной гидроизоляции) с тротуарами:

а - накладными; б - непосредственно на пролетном строении; в - повышенного типа

1 - слой раствора; 2 - плита тротуарного блока; 3 - выпуски арматуры; 4 - выравнивающий и гидроизоляционный слои бетона; 5 - барьерное ограждение (см. рис. 2.1.)

2.5. Одежда ездового полотна, как правило, состоит из выравнивающего слоя, гидроизоляции, защитного слоя и покрытия.

Покрытие устраивают из двух слоев асфальтобетона общей толщиной не менее 70 мм или из цементобетона толщиной не менее 80 мм, служащего одновременно защитным слоем изоляции.

2.6. Выравнивающий и защитный слои в конструкциях (см. рис. 2.1, 2.2) следует выполнять из мелкозернистого бетона с заполнителем крупностью до 10 мм при минимальной толщине слоя 40 мм. Защитный слой армируют в соответствии с указаниями ВСН 32-81. Класс бетона по прочности должен быть не ниже В-25, марка по морозостойкости - не менее F 200, а для климатических условий, где средняя температура наиболее холодного месяца (согласно СНиП 2.01.01-82) ниже минус 10 °С, - не ниже F 300; марка по водонепроницаемости - не ниже W6, водоцементное отношение бетонной смеси - не выше 0,42. Введение в бетонную смесь противоморозных добавок - ускорителей твердения - не допускается.

2.7. В конструкциях (см. рис. 2.3) выравнивающий слой выполняют из особо плотного бетона, для него применяют бетонную смесь БСГТ В25 (В22,5, В30) ПIF300W8 по ГОСТ 7473-85, приготовленную на цементе ПЦ 500-Д5-Н при устройстве асфальтобетонного покрытия или ПЦ500-Д20-Н ГОСТ 10178-85 при езде непосредственно по выравнивающему слою.

Для обеспечения водонепроницаемости и морозостойкости бетона применяют комплексные добавки в соответствии с ВСН 85-68. Введение добавок - ускорителей твердения - не допускается. Водоцементное отношение - не более 0,42.

Для бетона применяют портландцементы по ГОСТ 10178-85, но предпочтительнее использовать дорожные пластифицированные или гидрофобные портландцементы ГОСТ 26633-85. Возможно применение напрягающего цемента НЦ20 и НЦ40 по ТУ 21-20-18-80 при введении в бетон комплексных добавок в соответствии с данными рекомендациями разд. 12.

Выравнивающий слой армируют с учетом указаний типового прожекта инв. № 384/39, Технических указаний по проектированию и сооружению пролетных строений автодорожных и городских мостов с железобетонной плитой проезжей части без оклеечной гидроизоляции. ВСН 85-68 или указаний разд. 12. На выравнивающий слой лучше укладывать двухслойное асфальтобетонное покрытие толщиной 70 мм.

2.8. При наличии на мостовом полотне неисправностей I и II категорий по ВСН 4-81 выполняют ремонт отдельных элементов: покрытия ездового полотна и тротуаров, ограждений, бордюров, тротуаров, перил, деформационных швов, гидроизоляции, конструкции сопряжения моста с насыпью.

Применяемые методы ремонта должны обеспечивать эффективный водоотвод и предусматривать гидроизоляцию (герметизацию) мест примыкания (сопряжения) отдельных элементов: одежды ездового полотна к деформационным швам, бордюрам, тротуарам, стойкам ограждений, перил, водоотводным устройствам и т.п.

2.9. Приведенные конструктивно-технологические решения мостового полотна не исключают другие решения, удовлетворяющие требованиям СНиП 2.05.03-84, СНиП III-43-75 и ВСН 32-81.

Покрытие ездового полотна и тротуаров

2.10. При переустройстве мостового полотна покрытие ездового полотна выполняют или из двух слоев асфальтобетона общей толщиной не менее 70 мм, или из цементобетона толщиной не менее 80 мм в зависимости от типа покрытия, принятого на автомобильной дороге.

На тротуарах и служебных проходах покрытие устраивают, как правило, из цементобетона толщиной не менее 40 мм.

2.11. Асфальтобетонное покрытие должно удовлетворять требованиям Руководства по строительству дорожных асфальтобетонных покрытий (М.: Транспорт, 1978.)

2.12. Класс бетона покрытия по прочности принимают не менее В 30, требования по морозостойкости и водонепроницаемости также, как для бетона защитного слоя (см. п. 2.6). Армирование цементобетонного покрытия ездового полотна предусматривают в соответствии с типовым проектом инв. 384/42. Покрытие устраивают с учетом требований Инструкции по строительству цементобетонных покрытий автомобильных дорог ВСН 139-80.

2.13. Классификацию и технологию ремонтных работ асфальтобетонного и цементобетонного покрытий принимают в соответствии с ВСН 24-75. При этом для ремонта следует в первую очередь использовать методы, не приводящие к увеличению нагрузки на пролетное строение моста.

2.14. Для устранения местных выбоин, просадок, наплывов, заделки трещин и других работ по ремонту асфальтобетонного покрытия, относящихся к текущему ремонту, рекомендуется использовать технологию локального ремонта, предусмотренную Руководством по текущему ремонту асфальтобетонных дорожных покрытий с применением инфракрасного разогрева / Гипродорнии. - М., 1977.

2.15. При большом количестве неровностей, трещин, шелушения, выкрашивания асфальтобетонного покрытия и ямочности, нарушения поверхностного уклона (водоотвода) наряду с методами ремонта, связанными с удалением старого покрытия и укладкой нового (см. п. 2.11), возможно восстановление асфальтобетонного покрытия методом термопрофилирования.

2.16. Способ термопрофилирования позволяет восстановить ровность покрытия и сплошность его верхнего слоя толщиной до 4 см, а в отдельных случаях при возможности увеличения толщины покрытия восстановить поперечный уклон. Данный способ применяют в соответствии с Техническими правилами по термопрофилированию асфальтобетонных покрытий с использованием машины ДЭ-232 / Гипродорнии. - М., 1987.

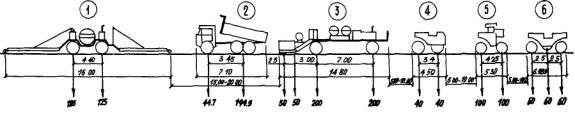

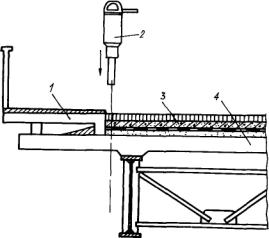

2.17. Термопрофилирование выполняют асфальторазогревателями, термопрофилировщиками, катками, автосамосвалами и др. Массу машин необходимо учитывать при организации работ на мосту. Наиболее неблагоприятные размещения нагрузки от комплекта машин показаны на рис. 2.4.

Ограждающие устройства

2.18. При соответствии габарита эксплуатируемого моста категории дороги или при реконструкции моста применяют ограждения и бордюры в соответствии со СНиП 2.05.03-84 и ГОСТ 26804-86.

Ограждения дорожные металлические барьерного типа. Технические условия, учтенные в схемах компоновки мостового полотна (см. рис. 2.1 - 2.3).

В остальных случаях при ремонте ограждений и бордюров, а также при их реконструкции на эксплуатируемых мостах, допускается применять барьерные и парапетные ограждения, бордюры, а также комбинированные решения (рис. 2.5 - 2.7).

Тип и высоту ограждающего устройства принимают в зависимости от категории дороги и расположения моста по табл. 2.1.

2.19. При устройстве бордюров типа Б-35 или Б-50 рекомендуется использовать специально изготавливаемые железобетонные блоки фигурного очертания или сваи прямоугольного сечения (см. рис. 2.5).

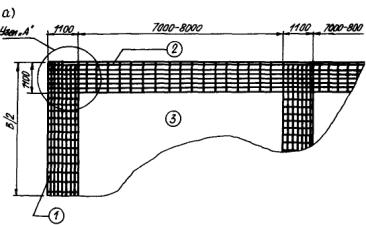

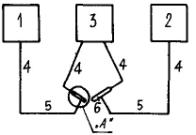

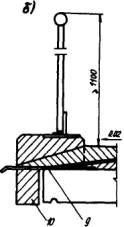

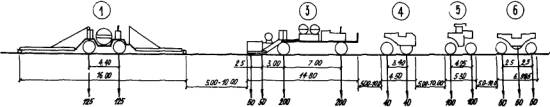

Рис. 2.4. Схема нормативной нагрузки от комплекта машин для ремонта покрытия методом термопрофилирования

1 - асфальторазогреватель ДЭ-234; 2 - автосамосвал КамАЗ-5511; 3 - термосмеситель ДЭ-232; 4 - вибрационный каток ДУ-47А; 5 - пневмоколесный каток ДУ-55; 6 - трехосный каток ДУ-49 (усилия на оси машин даны в кН, расстояния - в м)

Условия применения различных типов ограждающих устройств

|

Характеристика дороги |

Фактический габарит моста, м |

Ограждения |

||

|

мост на прямом участке |

путепровод на прямом участке, мост со сложными подходами |

путепровод со сложными подходами |

||

|

I

категория магистрали |

Г-19 и более |

Бр75 |

Бр75 |

Бр75 |

|

Г-14 |

П 60 |

Бр75 |

Бр75 |

|

|

Г-9 |

II 60 |

П 60 |

П 60 |

|

|

|

|

|

|

|

|

I-II категории |

Г-14 и более |

Бр75 |

Бр75 |

Бр75 |

|

Г-9 |

П 60 |

П 60 |

П 60 |

|

|

Г-7 |

Б 35 |

Б 50 |

Б 50 |

|

|

|

|

|

|

|

|

II

категория |

Г-11,5 |

П 60 |

П 60 |

Бр75 |

|

Г-8 |

Б 50, П 50 |

П 60 |

П 60 |

|

|

Г-7 |

Б 35 |

Б 50 |

Б 50 |

|

|

|

|

|

|

|

|

Ш категория |

Г-10 |

П 60 |

П 60 |

П 60 |

|

Г-8 |

Б 50, П 50 |

Б 50, П 50 |

П 60 |

|

|

Г-7 |

Б 35 |

Б 35 |

Б 50, П 50 |

|

|

|

|

|

|

|

|

IV-V

категории |

Г-8 |

Б 35 |

Б 50 |

Б 50 |

|

Г-7 |

Б 35 |

Б 35 |

Б 50 |

|

|

Г-6 |

Б 35 |

Б 35 |

Б 35 |

|

Примечания. 1. Обозначения: Б - бордюры; П - парапеты; Бр - барьеры; 35, 50, 60, 75 - высота, см.

2. Комбинированные ограждения применяют в тех же случаях, что и барьерные.

3. В пролетных строениях с ездой по низу и на всей остальной длине моста (независимо от типа пролетного строения) применяют только барьерные ограждения: при габарите моста до 8,0 м - Бр 60, при больших габаритах - Бр 75.

Рис.2.5. Бордюры типов Б 35 и Б 50. Схемы установки:

а - с

вертикальной лицевой поверхностью; б - с наклонной лицевой поверхностью;

в - с железобетонной сваей

1

- тротуар (бордюр удален); 2 - фигурный бордюрный блок;

3 - подливка цементным раствором; 4 -железобетонная свая;

5 - труба-упор для фиксирования сваи по концам

Рис. 2.6. Ограждения парапетные типов П 50 и П 60. Схемы установки

а - монолитное для

тротуаров без бордюра; б - монолитное с удалением бордюра;

в -из железобетонных призм с опорными столиками; г - металлическое жесткое

ограждение;

д - то же с использованием балки барьерного ограждения:

1 - анкерные стержни; 2 - монолитный парапет; 3 -штраба в защитном слое бетона, заполняемая мастикой; 4 - дополнительная гидроизоляция; 5 - опорный столик; 6 - железобетонная плита; 7 - подливка цементным раствором; 8 - железобетонная призма; 9 - балка барьерного ограждения

Плотное примыкание бордюрных блоков к элементам тротуара обеспечивается заполнением зазоров цементным раствором.

2.20. Парапетные ограждения типов П50 и П60 в отличие от бордюров крепят самостоятельно к конструкциям. Их устраивают из сборных железобетонных блоков или бетонируют на месте (см. рис. 2.6, а - в).

Так как устройство парапетного ограждения связано с уменьшением ширины тротуаров (на 0,2 - 0,4 м) и ездового полотна (на 0,1 - 0,3 м), их применяют при ездовом полотне не менее 8 м и тротуара - не менее 1 или 1,5 м.

2.21. Барьерные ограждения, устанавливаемые на тротуарах высотой до 15 см, выполняют в соответствии с ГОСТ 26804-86, где стойка высотой hcm = 600 мм, предусмотрена из двутавра № 12. При высоте тротуара свыше 15 см стойку ограждения принимают уменьшенной высоты и соответственно из профиля менее жесткого (например, при hcm = 500 мм - швеллер № 12, при hcm = 400 мм - двутавр № 10 (см. рис. 2.7).

Рис. 2.7. Ограждения барьерные типа Бр75(комбинированные)

а - схема установки к тротуарным блокам, закрепленным к пролетному строению;

б - то же к не закрепленным сваркой тротуарам

1 - ограждения барьерные по ГОСТ

26804-86; 2 - анкерные болты; 3 - закладная деталь;

4 - бетонный упор (существующий); 5 - монолитный бетон; 6 - закладная деталь

(швеллер)

В стальных пролетных строениях с ездой понизу стойки ограждений допускается устанавливать в зазоры между стальным поясом фермы и железобетонной плитой без специального крепления.

2.22. В случае, когда установка парапетных ограждений по п. 2.18 на тротуар недопустима из-за несоответствия габаритов, возможно устройство металлических жестких ограждений высотой, равной высоте парапетов и креплением стоек по рис. 2.7. Для такой конструкции можно использовать балки барьерного ограждения, непосредственно крепящиеся к стойкам (без консолей-амортизаторов) (см. рис. 2.6,е, ж).

2.23. Работы по ремонту ограждающих устройств можно разделить на три вида, соответствующие 1, 2 и 3 категориям неисправностей по ВСН 4-81:

обработка поверхности бетона составами для предотвращения шелушения, восстановление поверхности защитного слоя железобетонных и окрасочного слоя и металлических элементов;

восстановление поврежденных (деформированных) участков ограждающих устройств, замена ограждений на отдельных участках;

замена ограждений по всей длине моста при наличии неисправностей 3 категории, а также в случае несоответствия их современным требованиям СНиП 2.05.03-84 и требованиям п. 2.18 настоящего Руководства.

Тротуары и перила

2.24. При необходимости переустройства мостового полотна тротуары и перила рекомендуется применять в соответствии со схемами рис. 2.1 - 2.3.

При наличии на мосту коммуникаций, расположенных под тротуарными блоками, рекомендуется рассмотреть возможность выноса их из-под тротуаров и размещения на наружных подвесках, консолях и т.п. Лишь при отсутствии такой возможности допускается устройство тротуаров повышенного типа с сохранением коммуникаций под тротуарными блоками.

2.25. Ремонтные работы можно классифицировать в соответствии с категориями неисправностей по ВСН 4-81, а именно:

ремонт железобетонных поверхностей тротуаров и перил, заделка поверхностных раковин, сколов, трещин, отслоений бетона, восстановление защитного слоя, ремонт конструкции деформационных швов между тротуарными и перильными элементами, устранение других дефектов, снижающих долговечность, но не несущую способность элементов;

замена отдельных элементов тротуаров, бордюров и перил, имеющих в отдельных местах дефекты, снижающие несущую способность и безопасность движения пешеходов на отдельных участках тротуаров (разрушение и деформации тротуарных плит, стоек перил, перильного заполнения, бордюров);

замена конструкции тротуаров и перил при разрушении тротуарных плит, блоков, обрушивании перил, вызывающих опасность (невозможность) движения пешеходов по тротуарам.

Деформационные швы

2.26. При ремонте конструкций деформационных швов необходимо учитывать возможность применения их различных типов в соответствии с данными табл. 2.2. Рекомендуемые конструктивные решения деформационных швов показаны на рис. 2.8 - 2.12.

Рекомендуемые конструкции деформационных швов,

их предельные перемещения

|

Тип шва (обозначение) |

Предельные перемещения, мм |

||

|

горизонтальное продольное, dпр |

горизонтальное

поперечное от температуры установки, |

вертикальное, |

|

|

1 |

2 |

3 |

4 |

|

Закрытый: |

|

|

|

|

с обычным асфальтобетонным покрытием (см. рис. 2.8,а) (Н) |

10 |

5 |

3 |

|

с демпфирующим подстилающим слоем (см. рис. 2.8,б) |

10 |

7,5 |

2 |

|

с армированным асфальтобетонным покрытием (см. рис. 2.8,в) (НА) |

10 |

2,5 |

2 |

|

Заполненный, с мастичным заполнением: |

|

|

|

|

с эластичным компенсатором (см. рис. 2.9,а ,б (М) |

15 |

10 |

5 |

|

с металлическим компенсатором (см. рис. 2.9,в) (М) |

15 |

0 |

5 |

|

то же, с бетонным приливом у шва (см. рис. 2.9,г) (МБ) |

20 |

0 |

5 |

|

с металлическим окаймлением (см. рис. 2.10) (МС) |

20 |

15 |

5 |

|

Заполненного типа с резиновыми компенсаторами: |

|

|

|

|

К8 в обычном исполнении (рис. 2.11) |

55 |

30 |

15 |

|

то же, в модульном исполнении (2´К8) |

100 |

60 |

15 |

|

-"- произвольной формы, например, из обычной резиновой ленты |

35 |

15 |

10 |

|

Перекрытый со скользящими листами: |

|

|

|

|

с плоским ПС-100 (рис. 2.12,а) |

100 |

без ограничений |

15 |

|

со скошенным плавающим ПС-СП-300 (рис. 2.12,б) |

300 |

100 |

20 |

|

с плавающим на резиновых подкладках (рис. 2.12,в) |

120 |

100 |

15 |

2.27. При выборе конструкции деформационного шва должно быть соблюдено условие Dn £ dпр, где dпр - значения предельных перемещений (см. табл. 2.2). Перемещения в швах эксплуатируемых пролетных строений (Dn) определяют по следующим формулам:

Продольное перемещение:

Drн = a0 × DТ × L + Dвр,

где a0 - коэффициент линейного расширения (a0 = 10-5)

DТ = tn,т tn,x;

tn,т - максимальная положительная температура;

tn,x - наименьшая отрицательная температура;

L - длина температурного пролета, с которого собирают перемещения;

Dвр - горизонтальное перемещение от временной (нормативной) нагрузки, находящейся на одном из сопрягаемых пролетов.

Dвр = tgjвр (Н2 - Н1) - со стороны опирания пролетного строения на подвижную опорную часть;

Dнвр = -tgjвр (Н1 + Н2) - то же, на неподвижную опорную часть;

jвр - угол поворота торца пролетного строения от временной нагрузки;

Н1 и Н2 - расстояния от нейтральной оси поперечного сечения пролетного строения соответственно до верха проезжей части и низа пролетного строения.

Поперечное перемещение:

![]() ,

,

где tз - температура установки (замыкания) шва;

b - угол косины пролетного строения.

Вертикальное взаимное (относительно друг друга) перемещение кромок шва при загружении одного пролета:

где ун - прогиб в середине пролета наиболее нагруженной балки пролетного строения от нормативной нагрузки (его определение предусмотрено при проектировании моста);

lp - расчетный пролет;

a - расстояние от оси опирания торца балки.

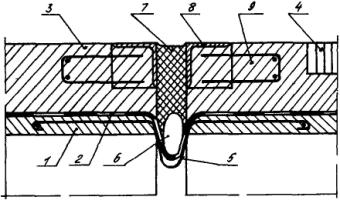

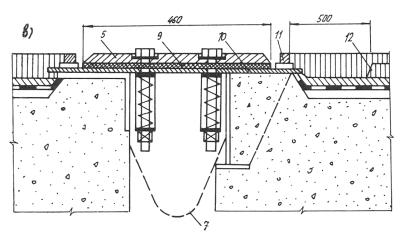

Рис. 2.8. Деформационные швы закрытого типа:

а - с непрерывным

асфальтобетонным покрытием; б - с щебеночным компенсатором;

в - с армированным асфальтобетонным покрытием

1 -

выравнивающий слой; 2 - изоляция; 3 - защитный слой;

4 - асфальтобетонное покрытие; 5 - уплотнитель; 6 - компенсатор;

7 - мастика; 8 - среднезернистый щебень; 9 - металлическая подкладка 70´70

мм;

10 - крышка; 11 - анкерный стержень; 12 -отделяющая прокладка;

13 - арматурная сетка; 14 - пластина перекрытия зазора;

15 - ложный шов шириной 15-20 мм в покрытии

Рис. 2.9. Деформационные швы заполненного типа с мастичным заполнением:

а - при асфальтобетонном покрытии с компенсатором; б - с эластичным компенсатором; в - с бетонным приливом; г - при бетонном покрытии

1 - компенсатор; 2 -

мастика; 3 - уплотнитель; 4 - гидроизоляция; 5 - гидро-стеклоизол; 6 -

полиэтиленовая пленка; 7 - анкерный стержень; 8 - асфальтобетонное покрытие;

9 - бетонный прилив; 10 - бетонное покрытие

Рис. 2.10. Деформационный шов заполненного типа с металлическим окаймлением:

1 - выравнивающий слой; 2 - гидроизоляция; 3 - бетонное

покрытие;

4 - асфальтобетонное покрытие; 5 - компенсатор; 6 - уплотнитель;

7 - мастика; 8 - окаймление; 9 - бетонный прилив

Рис. 2.11. Деформационный шов заполненного типа с резиновым компенсатором:

1

- монтажное устройство; 2 - гидроизоляция; 3 - защитный слой;

4 - асфальтобетонное покрытие; 5 - компенсатор; 6 -анкер;

7 - мастика: 8 - окаймление; 9 - ребро жесткости; 10 - фиксатор

Рис. 2.12. Деформационные швы со скользящими листами

1

- окаймление; 2 - мастика; 3 -опорная полоса; 4 - пружина;

5 - скользящий лист; 6 - резиновая прокладка; 7 - лоток;

8 - прижимное ребро; 9 - лист резины d = 20 мм; 10 - гребенка;

11 -ограничитель 25´25;

12 - граница вырубки

2.28. Область применения конструкций деформационных швов закрытого или заполненного типа для случая использования резиновых опорных частей показана в табл. 2.3.

2.29. Работы по ремонту деформационных швов можно классифицировать на три вида, соответствующие 1, 2 и 3 категориям неисправностей по ВСН 4-81, а именно:

профилактический ремонт - продувка, промывка и очистка швов и лотков от грязи, камней и т.п., подливка (обновление) мастики, подтяжка болтов, шпилек стальных конструкций швов и лотков выполняется, как правило, по мере появления неисправностей, но не реже одного раза в течение 1 - 2 лет;

ремонт и восстановление (замена) отдельных элементов мастик заполнения швов, резиновых компенсаторов, водоотводных лотков, поврежденных или деформированных скользящих листов, болтов, пружин, бетона приливов, узла сопряжения покрытия с окаймлением, покрытия в швах закрытого типа выполняют, как правило, по мере обнаружения дефекта;

полное восстановление или замена конструкции деформационного шва при наличии неисправностей 3 категории вследствие полного износа конструкции.

Область применения конструкций деформационных

швов закрытого и заполненного типов

(обозначения типа шва см. табл. 2.2)

|

Климатические зоны, характеризуемые средней температурой наиболее холодных суток, не ниже |

Длина пролетных строений, м, |

||||||||

|

От 12 до 15 |

18 |

24 |

33 |

42 |

63 |

84 |

Более 84 |

||

|

Железобетонные пролетные строения |

|||||||||

|

I, -20 |

Н |

М, НА |

М |

МС, MB |

МС, МБ |

Р, К8 |

К8 |

- |

|

|

IIа, |

-25 |

Н |

И, НА |

М |

МС, МБ |

Р |

К8 |

К8 |

- |

|

|

-30 |

Н |

М |

МБ |

МС, МБ |

Р |

К8 |

- |

- |

|

Пб, |

-35 |

Н, М |

М |

МС, МБ |

Р |

К8 |

К8 |

- |

- |

|

|

-40 |

М |

М |

МС, МБ |

Р, К8 |

К8 |

К8 |

- |

- |

|

IIIа, |

-45 |

М |

М |

МС, МБ |

К8 |

К8 |

- |

- |

- |

|

|

-50 |

М |

МС, МБ |

К8 |

К8 |

К8 |

- |

- |

- |

|

Сталежелезобетонные пролетные строения |

|||||||||

|

I, |

-20 |

Н |

Н |

М |

М, МБ |

Р, К8 |

К8 |

К8 |

- |

|

IIа, |

-25 |

Н |

Н |

М |

МС, МБ |

Р, К8 |

К8 |

К8 |

- |

|

|

-30 |

Н |

М |

М |

МС, МБ |

Р, К8 |

К8 |

К8 |

- |

|

IIб, |

-35 |

М |

М |

МС, МБ |

Р, К8 |

Р, К8 |

К8 |

- |

- |

|

|

-40 |

М |

М |

МС, МБ |

Р, К8 |

К8 |

К8 |

- |

- |

|

IIIа, |

-45 |

М |

МС, МБ |

Р, К8 |

К8 |

К8 |

К8 |

- |

- |

|

|

-50 |

М |

МС, МБ |

Р, К8 |

К8 |

К8 |

- |

- |

- |

Непрерывная плита ездового полотна

2.30. При необходимости замены конструкций деформационных швов, а также в случае переустройства мостового полотна преимущественно рекомендуется объединять пролетное строение в температурно-неразрезное с устройством непрерывной плиты ездового полотна. При этом конструктивное решение принимают в соответствии с Методическими рекомендациями по проектированию и строительству температурно-неразрезных пролетных строений мостов на автомобильных дорогах / М., Союздорнии, 1977.

2.31. При принятии решения о таком изменении следует исходить из возможностей опорных частей, установленных под пролетными строениями, обеспечивать перемещения в температурно-неразрезной схеме, либо предусмотреть необходимость подъемки пролетного строения и замены опорных частей. При этом необходимо также оценить способность опор моста работать на усилия, возникающие в температурно-неразрезном пролетном строении, и определить достаточность зазоров в местах установки новых конструкций деформационных швов для реализации перемещений в этой схеме.

С учетом указанных обстоятельств принимают решение о количестве пролетов, которые могут быть объединены в температурно-неразрезное пролетное строение.

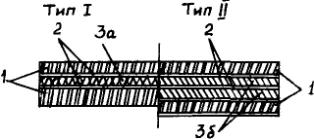

2.32. Для превращения разрезных пролетных строений в температурно-неразрезные, как правило, могут быть применены конструктивные решения, основанные на укладке соответствующим образом армированных бетонных слоев в конструкции одежды ездового полотна, а также на применении различного рода объединительных элементов, закрепляемых в несущих конструкциях пролетных строений. Принципиальные схемы объединения пролетных строений по выравнивающему слою (для мостов без оклеечной гидроизоляции или с ней) и по стыковым накладкам показаны на рис. 2.13 и 2.14.

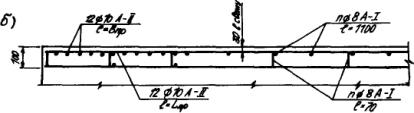

Рис. 2.13. Схемы объединения пролетных строений в

температурно-неразрезные

а, б - по выравнивающему слою в мостах с жесткой гидроизоляцией; в - по стыковым накладкам

1

- упругая прокладка; 2 - выравнивающий слой; 3 - анкера из арматурной стали;

4 - арматура выравнивающего слоя; 5 - арматура соединительной плиты;

6 - асфальтобетонное покрытие; 7 - анкера; 8 - стыковой стержень; 9 - закладная

деталь

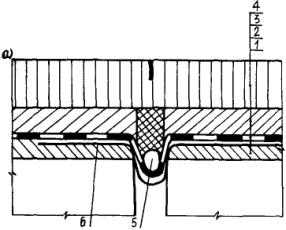

Рис. 2.14. Схема объединения пролетных строений по выравнивающему слою:

1 -

упругая прокладка; 2 - арматура соединительной

плиты;

3 - арматура защитного слоя; 4 - доска опалубки; 5 - отделяющие прокладки;

6 - выравнивающий слой; 7 - гидроизоляция; 8 -защитный слой;

9 - асфальтобетонное покрытие

Применяемость методов ремонта гидроизоляции

|

№ |

Конструктивно-технологические решения по ремонту |

Вид ремонта по п. 2.41 |

|||

|

локальный |

вдоль тротуаров |

ездового полотна |

общий ремонт |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. |

Устройство гидроизоляции в соответствии с ВСН 32-81 Минтрансстроя и МПС, например, битумной мастичной армированной, битумной рулонной наплавляемой и др. |

+ |

+ |

+ |

- |

|

2. |

Устройство выравнивающего слоя из гидрофобного бетона по ВСН 85-68 Минтрансстроя, выполняющего функции гидроизоляции |

- |

- |

- |

+ |

|

3. |

Устройство в качестве гидроизоляции выравнивающего слоя из бетона на НЦ по технологии Госдорнии Миндорстроя УССР |

- |

- |

- |

+ |

|

4. |

Гидроизоляция на основе битумно-латексной мастики по технологии НПО Дорстройтехника Миндорстроя БССР, ВСН 35-83 Миндорстроя БССР |

+ |

+ |

+ |

+ |

|

5. |

Обмазочная гидроизоляция с использованием перхлорвиниловой эмали ХС-710 и композиции на основе клея "Спрут 5МДИ" по технологии Госдорнии Миндорстроя УССР |

+ |

+ |

+ |

(+)1 |

|

6. |

Устройство битумной мастичной армированной гидроизоляции на защитном слое бетона с использованием термозащитного материала и асфальтобетонного покрытия в качестве защитного слоя по технологии КАДИ и Союздорнии |

- |

+ |

+ |

- |

|

7. |

Улучшение гидроизоляционных свойств бетона защитного слоя методом пропитки гидрофобизирующими составами и эпоксидными вяжущими по технологии Гипродорнии и Союздорнии |

под тротуарами |

+ |

+ |

(+)1 |

1 При безоклеечной гидроизоляции ВСН 85-68, когда имеется выравнивающий слой из бетона.

2.33. Работы по ремонту узлов сопряжения температурно-неразрезных пролетных строений можно классифицировать на два вида.

При наличии неисправностей 1 и 2 категорий по ВСН 4-81 (наличие трещин в зоне узлов сопряжения, фильтрация воды, неровности и повреждения покрытия и т.п.) выполняют ремонт элементов мостового полотна (покрытия, гидроизоляции).

При неисправностях 3 категории вследствие, например, разрушения элементов объединения (плит, накладок) в зоне сопряжения, отрыва накладок, закладных анкерных плит и т.п. выполняют работы по восстановлению конструкции сопряжения в соответствии с требованиями пп. 2.33 - 2.32.

Гидроизоляция

2.34. Необходимость ремонта гидроизоляции определяется наличием фильтрации воды в железобетонной плите пролетного строения. Для ремонта гидроизоляции предусмотрено несколько конструктивно-технологических решений, позволяющих использовать различные материалы (табл. 2.4).

Тот или иной метод ремонта гидроизоляции выбирают в зависимости от конструкции пролетного строения, климатических условий, состояния одежды ездового полотна (покрытия, защитного гидроизоляционного и выравнивающего слоев) и железобетонной плиты пролетного строения, а также с учетом наличия материалов для ремонта.

Для оценки состояния одежды ездового полотна и железобетонной плиты делают вырубки в 3 - 4 местах наиболее интенсивной фильтрации воды через железобетонную плиту или через гидроизоляцию в выявленных местах фильтрации воды.

2.35. Работы по ремонту гидроизоляции в соответствии с ее состоянием рекомендуются классифицировать следующим образом (см. табл. 2.4):

а) локальный ремонт гидроизоляции в местах фильтрации воды, например, на участках примыкания изоляции к тротуарам (бордюрам), под тротуарами (бордюрами), у деформационных швов, стоек ограждений и перил, водоотводных устройств, а также в пределах ширины ездового полотна, если площадь нарушенной изоляции с признаками фильтрации воды не превышает 20 % площади ездового полотна;

б) ремонт гидроизоляции по длине пролетного строения на части ширины ездового полотна в зоне примыкания к тротуарам, если нарушение изоляции только на ограниченной ширине вдоль всего пролетного строения и общая протяженность дефектных участков превышает 20 % длины пролетного строения (локальный ремонт нецелесообразен);

в) ремонт гидроизоляции на всей площади ездового полотна, если участки нарушенной гидроизоляции имеются по всей ширине и их площадь превышает 20 % площади ездового полотна, когда изоляция под тротуарами не требует ремонта (локальный ремонт нецелесообразен);

г) общий ремонт гидроизоляции по всей ширине пролетного строения, включая тротуары, как правило, при необходимости переустройства мостового полотна, неудовлетворительном состоянии системы гидроизоляция - водоотвод.

2.36. Ремонт гидроизоляции с применением технологии по ВСН 32-81, использованием обмазочной изоляции по технологии Росдорнии, а также устройство битумной мастичной гидроизоляции по технологии КАДИ или Союздорнии распространяется на все типы пролетных строений, расположенных в любых климатических условиях страны.

2.37. Гидроизоляцию на основе битумно-латексной мастики можно использовать для железобетонных и сталежелезобетонных пролетных строений всех конструкций, расположенных во II климатической зоне со средней температурой наиболее холодных суток от минус 20 °С до минус 40 °С, за исключением составных по длине пролетных строений, собираемых навесным способом.

2.38. Условия применения в качестве гидроизоляции выравнивающего слоя из гидрофобного бетона или из бетона на НЦ см. в п. 2.4.

Улучшать гидроизоляционные свойства защитного слоя бетона в порядке ремонта гидроизоляции по технологии Гипродорнии - Союздорнии можно в любых климатических зонах для разрезных железобетонных и сталежелезобетонных пролетных строений, в плите проезжей части которых отсутствуют трещины.

При хорошем состоянии защитного слоя бетона (без трещин и шелушения, с обеспеченным водоотводом) допускается использовать указанную технологию для неразрезных железобетонных пролетных строений с напрягаемой арматурой, размещаемой в верхней зоне сечения в закрытых каналах.

Сопряжение моста с насыпью

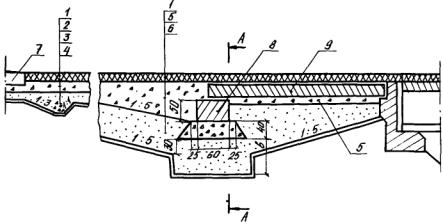

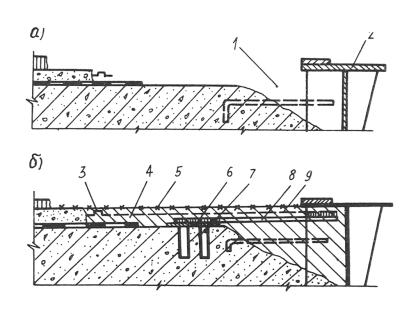

2.39. При необходимости переустройства узла сопряжения моста с насыпью, включающего устой моста, переходные плиты, лежень, дорожную одежду, водоотводные устройства, дренажи и укрепление обочин и откосов применяют конструктивные решения (рис. 2.15).

В зоне сопряжения (ремонта покрытия) следует устраивать нежесткое покрытие.

2.40. Данное решение принято по типовому проекту Союздорпроекта "Сопряжения автодорожных мостов и путепровдов с насыпью" (инв. № 14899/01) и Методическим рекомендациям по проектированию и строительству сопряжений автодорожных мостов и путепроводов с насыпью / М., Союздорнии, 1975 / а также по результатам исследований Волгоградского ИСИ1.

Рекомендуется применять переходные плиты поверхностного типа.

__________

1 Исследование вопроса обеспечения плавного сопряжения длительно эксплуатирующихся мостов с насыпями. Отчет. - № ГР. 79021285. -Волгоград, 1979.

2.41. Длина переходных плит назначается в зависимости от категории дороги и высоты насыпи за устоем (табл. 2.5).

Рекомендуемые длины переходных плит

|

Категория дороги |

Высота насыпи перед устоем, м |

Длина плиты, м |

|

I-II |

< 4 |

4 |

|

4 - 6 |

6 |

|

|

> 6 |

8 |

|

|

III |

< 6 |

4 |

|

³ 6 |

6 |

|

|

IV-V |

- |

4 |

2.42. Опирание переходных плит на устой выполняют через специально устраиваемый прилив на шкафной стенке или непосредственно на насадку. Шарнирный поворот плит на опоре обеспечивается штыревым соединением. Под подошвой плит устраивается щебеночная подготовка h = 10 см. Опирание другого конца переходных плит предусмотрено на 2/3 ширины лежня.

Рис. 2.15. Конструкция узла сопряжения моста с насыпью:

1- асфальтобетон (h = 9 см); 2 - основание

проезжей части;

3 - дренирующий слой; 4 - перехватывающий дренаж; 5 - щебень;

6 - песок с Кф = 4 м/сут; 7 - покрытие проезжей части на подходе;

8 - лежень; 9 - переходная плита; 10 - асфальтобетон h = 5 см

по слою щебня h

= 10 см; 11 - бортовой камень; 12 -подуклон из черного щебня;

13 - слой черного щебня или пленка из нетканых материалов или битумной мастики

Примечание: поз. 13 дана для сопряжении III типа по увлажнению

2.43. Для изготовления переходных плит и лежня применяют гидротехнический бетон по ГОСТ 26633-85 класса по прочности на сжатие не менее В30 и маркой по морозостойкости не менее F200 для районов со среднемесячной температурой наиболее холодного месяца минус 10 °С и выше, в остальных случаях - не менее F300.

Поверхности переходных плит и лежня, соприкасающихся с грунтом, покрывают обмазочной гидроизоляцией.

2.44. Под лежень устраивают щебеночную подготовку толщиной 0,4 и 0,6 м при плитах длиной соответственно до 6 и 8 м. На мостах (путепроводах), расположенных в I-III дорожно-климатических зонах, щебеночную подготовку под лежень устраивают на всю ширину насыпи с выходом на откосы, а во всех остальных случаях ширина превышает длину лежня на 0,5 м в каждую сторону.

Поверхности основания этой подготовки придается двухскатный поперечный профиль. При ориентировании откоса насыпи на юг рекомендуется устраивать односкатный профиль с уклоном в южную сторону. В обоих случаях уклон должен быть не менее 4 %.

2.45. Щебеночную подготовку под лежень и плиту устраивают из щебня крупностью 40 - 70 мм, для расклинивания - крупностью 10 - 20 мм а для перехватывающих дренажей - 10 - 20 мм.

Обочины земляного полотна в пределах переходных плит и на участке до лотка (поперечного сброса воды) укрепляют слоем асфальтобетона толщиной 5 см.

На внегородских мостах укрепление обочин может быть выполнено из грунта, обработанного органическими вяжущими.

2.46. Необходимым условием уменьшения объема влаги, впитывающейся в грунты за устоем, является расположение обочин на уровне проезжей части или ниже с уклоном в сторону откосов. При стоке воды по подходу к узлу сопряжения устраивают водоотводные лотки вдоль кромки проезжей части.

2.47. Перехватывающий дренаж устраивают при необходимости отвода воды, фильтрующей по пористым слоям дорожной одежды, например, при продольных уклонах - на подходах в сторону моста, превышающих поперечный уклон. Располагают дренаж непосредственно перед створом, у которого начинается утолщение подстилающего слоя дорожной одежды (см. рис. 2.15).

2.48. Воду с мостового полотна и участка над переходными плитами отводят по лотку вдоль бортового камня и сбрасывают с насыпи по бетонным лоткам вдоль откоса. Продольный уклон (5 о/оо) создается за счет плавного изменения от 20 до 30 о/оо поперечного уклона на проезжей части на участке от моста до входа в водосбросной лоток.

2.49. Основанием для проведения ремонтных работ служит наличие деформаций элементов узла сопряжения. Методика обследования его состояния приведена в прил. I.

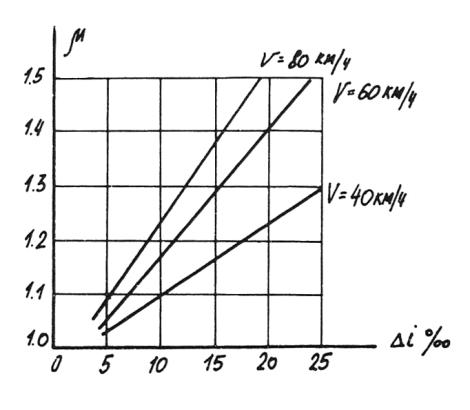

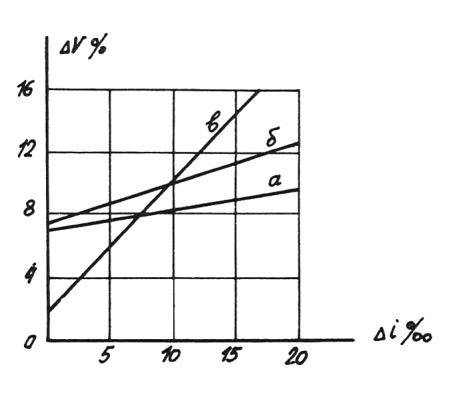

Критерием оценки состояния узла сопряжения служат допускаемые величины углов перелома продольного профиля из условия допустимого динамического воздействия на дорожную одежду (табл. 2.6).

|

Расчетная

скорость |

Допустимый угол

перелома |

|

100-150 |

соответственно от 7,0 до 5,0 |

|

80 |

8,0 |

|

70 |

9,0 |

|

60 |

9,5 |

|

40 |

14,0 |

2.50. В зависимости от причин возникновения дефектов узла сопряжения работы по проведению ремонта заключаются в следующем.

2.50.1. Устранение недопустимых углов перелома микропрофиля проезжей части при наличии сопряжения переходных плит необходимой длины (см. табл. 2.5) и качественной дорожной засыпки за устоем (Кф ³ 4 м/сут) достигается путем ремонта дорожной одежды, укрепления (ремонтом) поверхности обочин и откосов, устройства (ремонтом) водоотводных и водосбросных лотков. Эти мероприятия применяют при неисправностях, связанных с инфильтрацией воды, возрастающей при образовании просадок и выбоин, возвышении обочин под проезжей частью, отсутствии водонепроницаемого покрытия на обочинах дорог с усовершенствованными типами покрытия проезжей части, при размывах откосов и обочин.

На дорогах с невысокой интенсивностью движения (У категория), особенно в IV - V дорожно-климатических зонах проведение названных ремонтных работ может оказаться эффективным и при некачественной засыпке за устоем.

2.50.2. Замена на дренирующий связного грунта верхней части насыпи или только над обочинами, а также устройство перехватывающего дренажа при возможном притоке по уклону в пористых слоях дорожной одежды, т.е. когда на развитие деформации проезжей части оказывают воздействие грунтовые или пойменные воды, в результате чего влажность грунтов в расчетный период может превысить максимальные значения (табл. П.1.2).

При работах на узлах сопряжения III типа по увлажнению на границе раздела местного и дренирующего грунтов устраивают гидроизоляционную прослойку (черный щебень, нетканый материал, битумная мастика и т.п.).

2.50.3. Замена переходных плит, когда дефекты узла сопряжения вызваны недостаточной их длиной или разрушением, или укладка переходных плит, если до этого они отсутствовали.

3. РЕМОНТ АСФАЛЬТОБЕТОННОГО

ПОКРЫТИЯ

МЕТОДОМ ТЕРМОПРОФИЛИРОВАНИЯ

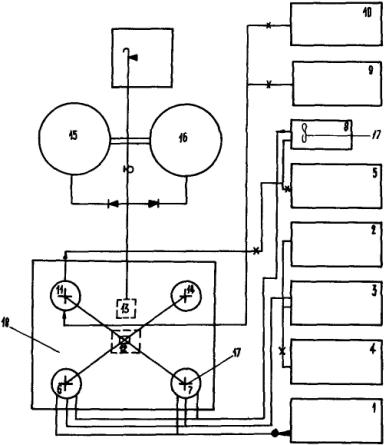

3.1. Способ термопрофилирования включает основные операции по нагреву покрытия, рыхлению его на глубину 2 - 5 см, планирование и уплотнение. При этом используют комплекты машин, состоящие из асфальторазогревателя и профилировщика или термопрофилировщика: отечественный термосмеситель ДЭ-232 в комплекте с асфальторазогревателем ДЭ-234, профилировщик Госдорнии (УССР) модели 4257 с асфальторазогревателем Госдорнии модели 4256, зарубежные машины типа Ремиксер, Реформер. Ниже даны указания с учетом проведения работ с применением термосмесителя ДЭ-232 (см. п. 2.16).

3.2. Термопрофилирование осуществляют по одной из следующих технологий: гомогенизация, укладка, смешение и пластификация. В состав машин по термопрофилированию, кроме термосмесителя и асфальторазогревателя, входят:

- катки дорожные самоходные (гладковальцовый вибрационный ДУ-47В массой 6 т); пневмоколесный Ду-55 массой 20 т, гладковальцовый статический ДУ-49А массой 15-18 т;

- газозаправщик ЦППЗ-12-885 и электростанция АД-30С-Т/400 М2:,

- поливомоечная машина.

3.3. Способ гомогенизации предусматривает, кроме выполнения основных операций (см. п. 3.1), регенерацию асфальтобетона путем перемешивания старой асфальтобетонной смеси. Этот способ наиболее экономичен, так как он не требует совсем или требует в минимальном количестве - до 20 кг/м2 - добавления новой смеси (смесь поступает в шнековую камеру термосмесителя ДЭ-232). Указанный способ применяют, когда нет необходимости исправлять поперечный профиль, а суммарная величина средней амплитуды продольных неровностей на десятиметровой длине и среднего просвета под трехметровой рейкой в поперечном направлении не превышает 16 мм. Методика определения этих показателей дана в Технических правилах (см. п. 2.16).

3.4. Способ гомогенизации позволяет повысить однородность асфальтобетона регенерированного покрытия и осреднить температуру разрыхленной смеси, улучшив ее уплотняемость. Средняя глубина рыхления ремонтируемого покрытия должна быть не менее 20 и 25 или 35 мм соответственно для песчаного и мелкозернистого асфальтобетона с размером зерен до 15 или до 20 мм.

При температуре воздуха ниже 20 °С обязательно применение в комплекте с термосмесителем асфальторазогревателя. В этом случае работы можно выполнять при температуре воздуха не ниже 5 °С.

3.5. Способ укладки, кроме основных операций, включает добавку от 20 до 50 кг/м2 новой смеси в виде самостоятельного слоя над спланированной старой асфальтобетонной смесью. Область применения этого способа широка, т.к. позволяет ремонтировать более неровные покрытия с неудовлетворительными поперечными уклонами и асфальтобетон, свойства которого требуют корректировки. Этот метод эффективен также, если не удается разрыхлить покрытие на минимально допустимую глубину из-за прохладной погоды, отсутствия асфальторазогревателя или других причин.

Преимуществом этого способа является возможность одновременного уплотнения старой и новой смесей в одном слое. Работы выполняются при температуре воздуха не ниже 5 и 20 °С при наличии и отсутствии асфальторазогревателя соответственно. Способ укладки позволяет одновременно с выравниванием осуществлять усиление дорожной одежды, расход новой смеси составит более 50 кг/м2.

3.6. Способ смешения в отличие от способа укладки предусматривает перемешивание новой смеси со старой и укладку полученной смеси одним слоем. При этом суммарное количество старой и новой смесей не должно превышать 150 кг/м2, что обусловлено емкостью мешалки. Способ термосмешения обладает всеми преимуществами способа термоукладки, но в отличие от него обеспечивает более высокое качество регенерированного слоя. Он позволяет также регенерировать старый асфальтобетон.

3.7. Способ пластификации1 предусматривает выполнение тех же операций, что и способ смешения, но отличается тем, что регенерацию старого асфальтобетона осуществляют введением в старую асфальтобетонную смесь во время перемешивания пластификатора-восстановителя в количестве 0,1 - 0,6 % от ее массы. В качестве пластификатора используют жидкие нефтепродукты вязкостью не менее 25 ×10-6 м2/c при 50 °С и содержанием ароматических углеводородов не менее 25 % по массе.

___________

1 А..с. I3I036I (СССР). Опубл. в Б.И., 1987, № 18. Применяют в соответствии с Рекомендациями по технологии термопластификации асфальтобетонных покрытий. - М., Гипродорнии, 1985.

Новую асфальтобетонную смесь не вводят или вводят в минимальном количестве - до 20 кг/м2.

Главное преимущество способа пластификации - существенная корректировка свойств старого асфальтобетона без добавления новой смеси. Если из условий обеспечения ровности или исправления поперечного уклона необходимо добавление новой смеси, то способ пластификации применяют в сочетании со способами укладки или смешения. Для введения пластификатора термосмеситель должен быть оборудован специальным устройством. При работе по способу смешения пластификатор может быть введен в новую смесь при ее приготовлении на АВЗ.

4. ОГРАЖДАЮЩИЕ УСТРОЙСТВА

Профилактика разрушения (повреждения) конструкций

4.1. Профилактические работы, выполняемые при содержании ограждений, включают в себя:

- ежегодную промывку и очистку конструкций барьерных (металлических) и парапетных (железобетонных) ограждений;

- локальное восстановление поврежденного защитного окрасочного слоя барьерных ограждений и в первую очередь в узловых (стыковочных) соединениях;

- гидрофобизацию бетонной поверхности парапетных и бордюрных ограждений.

4.2. Парапетные бордюрные ограждения промывают водой под давлением не менее 0,5 МПа поливомоечными машинами ПН-130. Барьерные ограждения промывают машинами КДМ 130Б с использованием щеток моющей головки оборудования при давлении не менее 0,2 МПа; поверхности барьерных и парапетных ограждений, обращенные к перилам, моют аналогично, но с использованием ручной щетки.

Перед промывкой ограждений очищают от грязи проезжую часть и тротуары, водоотводные трубки и лотки для беспрепятственного стока воды.

4.3. Поврежденный в отдельных местах окрасочный слой восстанавливают в соответствии с требованиями [I], предусматривая все необходимые (в зависимости от степени повреждения краски) этапы - очистку, удаление слабого окрасочного слоя на прилегающих участках, грунтовку, окраску. Краску наносят распылителем или кистью.

Перед нанесением защитных окрасочных слоев в стыковых узлах барьерных ограждений проверяют затяжку болтов и при необходимости подтягивают их.

4.4. Для гидрофобизации используют составы на основе кремнийорганической жидкости, технология приготовления и нанесения которых дана в разд. 13.

На высохшую после гидрофобизации поверхность бордюра или парапета наносят разметочную краску.

Восстановление поврежденных ограждений

4.5. Ремонт бетонных поверхностей элементов ограждений целесообразно выполнять совместно с ремонтом поверхностей тротуаров и перил по технологии, указанной в разд. 5.

4.6. При восстановлении парапетных ограждений, имеющих значительные местные сколы и разрушения, используют бетоны, приготовленные в соответствии с ГОСТ 25192-82 (тяжелый бетон), прочность, морозостойкость и водонепроницаемость которых предусмотрены СНиП 2.05.03-84.

При восстановлении поврежденных барьерных ограждений используют заранее изготовленные элементы ограждений, аналогичные существующим, или повторно используют демонтированные и выправленные элементы (направляющие планки, стойки, амортизаторы).

4.7. Для восстановления бордюрных и парапетных ограждений методом торкретирования (при разрушении защитного слоя бетона на больших площадях) применяют заранее приготовленную сухую цементно-песчаную смесь в соотношении 1:3. При этом используют портландцемент марки не ниже 400 по ГОСТ 20178-85 и ГОСТ 10268-80, песок по ГОСТ 8736-85 средней крупности. Влажность песка в момент приготовления смеси 2-5 %. Срок хранения приготовленной смеси в закрытой таре (например, полиэтиленовом мешке) не более 4 мес.

4.8. Для торкретирования используют комплект оборудования РД-802А [2], включающий размещенную на автомобильном прицепе торкретустановку и компрессор, В качестве тягача целесообразно применять поливомоечную машину, используемую для очистки и увлажнения поверхностей. Машины устанавливают на одной половине проезжей части и выполняют работы на участках, протяженность которых определяется длиной материального шланга. При длине моста не более длины шланга машины целесообразно располагать на подходе.

Перед торкретированием поверхность бетона тщательно промывают. В бетон-шприц-машину загружают смесь в количестве, не превышающем потребности ремонта одной нитки ограждения. Требуемое количество смеси на I м2 поверхности (с учетом отскока) составляет: 60 кг при толщине наносимого слоя - 2 - 2,5 см; 100 кг - при 3 - 4 см.

Торкретирование осуществляют с верхних участков ограждения захватками длиной до 2 м. В пределах захватки сопло двигают по горизонтали, постепенно понижая до покрытия.

После завершения работ поверхность торкретраствора обрабатывают гидрофобизирующими составами (см. п. 4.4), используя оборудование РД-802А. Отходы материала (торкретбетона) удаляют с проезжей части, водоотводные трубки промывают.

4.9. Восстановление парапетных ограждений бетонированием поврежденных блоков осуществляют в такой последовательности:

поверхность парапета очищают от грязи, удаляют слабый бетон, выправляют и очищают арматуру, устанавливают щиты опалубки (закрепляют, стягивают шпильками), бетонируют.

Опалубку снимают не ранее, чем через сутки, не нарушая структуру бетона. Бетонную поверхность обрабатывают гидрофобизирующими поставами, после их высыхания наносят разметку.

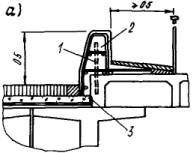

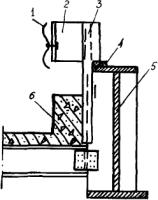

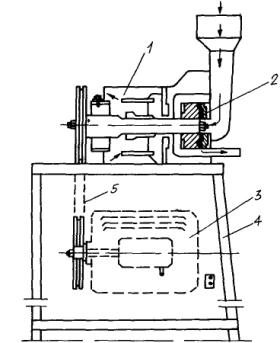

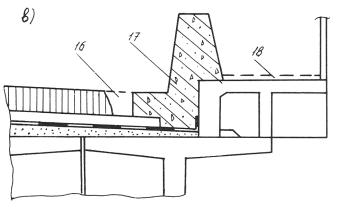

Рис. 4.1. Последовательность устройства бордюрного (парапетного) ограждения:

а - в - этапы работ, г - опалубка

1

- покрытие; 2 - защитный слой; 3 - гидроизоляция; 4 - выравнивающий слой;

5 - участок с удаленным покрытием; 6 - место, где ранее размещался бордюр;

7 - тротуарный блок; 8 - пролетное строение; 9 - упор опалубки;

10 - опалубочная доска; 11 - инвентарный опалубочный щит;

12 - арматурный каркас; 13 - стяжка щитов; 14 -отдельные арматурные стержни;

15 - усиленная изоляция; 16 - ниша под асфальтобетоном;

17 -забетонированное ограждение; 18 - покрытие на тротуаре;

19 - скоба фиксирующая; 20 - труба (профиль) объединяющая

В случае использования при бетонировании пластификаторов, повышающих пластичность бетона при сохранении его высокой плотности [3], момент распалубки определяют по набору бетоном прочности в контрольных образцах (кубиках).

Замена ограждений

4.10. Замену бордюров на парапетные или бордюрные ограждения, если речь идет о конструкциях высотой до 50 см, выполняют, как правило, одновременно с локальным (вдоль бордюра) ремонтом гидроизоляции (рис. 4.1). При этом применяют конструкции из монолитного или сборного железобетона (см. пп. 2.21, 2.22).

Железобетонные блоки ограждений, изготовленные в заводских условиях (или на полигоне), транспортируют после набора прочности, составляющей не менее 50 % от проектной.

4.11. Устройство монолитных ограждений происходит следующим образам: (см. рис. 4.1):

- удаляют вдоль тротуара на ширине до 0,5 м существующее асфальтобетонное покрытие и блоки старого бордюра (см. рис. 4.1а);

- разрушают и удаляют бетон защитного слоя на ширине 0,2 м, сголяя его арматуру;

- очищают стыкуемые поверхности защитного слоя и тротуарного блока, удаляя поврежденные участки, очищают оголенную поверхность изоляции;

- дополняют концевой участок изоляции слоем армированной мастики, на горячую мастику укладывают рулонный материал - гидростеклоизол, стеклорубероид и др. (см. разд. 8), предварительно разрезав рулон по размеру ниши (рулон шириной 0,8 м разрезают перед раскатыванием пополам);

- забивают в тротуарный блок (в заранее просверленные отверстия диаметром 15 мм и зазоры между блоками) горизонтальные и вертикальные отдельные стержни из арматуры периодического профиля диаметром 16 мм с шагом не более 0,75 мм;

- устанавливают заранее изготовленный каркас, связывая его с каждым арматурным стержнем. Каркас может быть собран на месте, если все элементы (продольные стержни, хомуты) сделаны заранее. Длина заготовленных элементов определяется условиями транспортировки;

- устанавливают опалубочные элементы - щиты, доски, распорки, стяжки и т.д., обеспечивая требуемые размеры ограждения (см. рис. 4.1б);

- бетонируют ограждение с обязательным уплотнением смеси глубинными вибраторами. При использовании составов с пластификаторами (или суперпластификаторами) смесь можно уплотнять штыковкой;

- осуществляют распалубку не ранее, чем через сутки (см. п. 4.9). Поверхность бетона обрабатывают гидрофобизирующей жидкостью;

- укладывают горячую асфальтобетонную смесь на примыкающем к ограждению оголенном участке, уплотняя ее легкими или средними катками; после достижения бетоном прочности, составляющей не менее 50 % от проектной, укладывают покрытие на тротуаре (см. рис. 4.1в).

4.12. Щиты опалубки целесообразно изготавливать такой длины, чтобы их перемещение и установка осуществлялись вручную. Опалубочную поверхность деревянного щита обивают жестью и перед установкой сказывают. Для облегчения переноски и надежности закрепления щитов в них предусматривают фиксирующие скобы и объединяющие трубы либо элементы другого профиля (см. рис. 4.1г). Щиты насаживают на трубу, закрепляют упоры, трубу расклинивают в скобах, после чего щиты связывают поверху. Щиты могут быть собраны и на болтах.

4.13. В случае применения сборных железобетонных блоков ограждающих устройств (см. рис. 2.5а, б) целесообразно одновременно с заменой бордюров осуществлять восстановление (усиление) гидроизоляции в месте примыкания к тротуару. Работы выполняют в такой последовательности:

- ликвидируют вдоль тротуара на ширине, равной ширине сборных блоков ограждения, существующее асфальтобетонное покрытие и блоки бордюра;

- удаляют вдоль тротуара бетон защитного слоя, оставляя площадку защитного слоя шириной 15 - 20 см;

- очищают горизонтальные и вертикальные поверхности тротуара от грязи, удаляют поврежденные участки изоляции;

- ремонтируют концевой участок гидроизоляции в соответствии с указаниями п. 4.11;

- устанавливают блоки ограждений на слой песчаной асфальтобетонной смеси толщиной 20 - 30 мм, обеспечивая контакт со смесью по всей нижней плоскости блока.

Для обеспечения плотного контакта нижней поверхности блока со смесью установку блока ведут в две стадии:

- предварительно устанавливают блок в проектное положение;

- поднимают блок и добавляют асфальтовую смесь на участки, где не было контакта (смотрят по отпечатку), после чего окончательно устанавливают блок на место. Целесообразно пригружать блок до остывания смеси;

- устраивают защитный слой из цементобетона на тротуаре с зачеканкой щели между ним и блоком ограждения цементным раствором;

- штрабу между обрубленной кромкой покрытия и ограждением (тротуарным блоком) заполняют асфальтобетонной смесью, которую укатывают ручными катками.

4.14. Для исключения разрушения гидроизоляции бетон защитного слоя рекомендуют удалять следующим образом:

- прорубают отбойными молотками штрабы, разделяющие бетон на карты с размером сторон не более I м;

- разрезают (перекусывают) в штрабах армирующую сетку;

- кантуют образовавшиеся куски защитного слоя в виде прямоугольных плит в сторону тротуара, поправляя верхний слой изоляции;

- удаляют перевернутые куски, поверхность изоляции очищают.

4.15. Увеличить высоту бордюра за счет установки свай можно как с удалением, так и без удаления существующего бордюра (см. рис. 2.5в). В первом случае сваи фиксируют с помощью стоек-упоров, во втором - анкерных стержней в монолитном участке.

Перед установкой свай выполняют следующие работы:

- удаляют с тротуарных блоков и бордюров слабый бетон;

- очищают (промывают и продувают) поверхность бетона от грязи, остатков асфальтобетона;

- размечают положение свай;

- устанавливают трубу-упор (d = 40 - 60 мм) на границе расположения свай в стык между тротуарными блоками;

- разделывают, зачеканивают щели между тротуаром и бордюром, тротуарными блоками, вокруг трубы-упора и верх заполняют битумной мастикой или цементным раствором.

После укладки свай омоноличивают их концевые участки, зачеканивают щели под сваями и наносят необходимую разметку.

При удалении существующего бордюра арматурный каркас, укладываемый на место бордюра, связывают (сваривают) с оголенной арматурой сваи. На концевых участках свай укладывают монолитный бетон (на тротуаре - для стыковки свай и вместо бордюра), установив предварительно объединяющие вертикальные арматурные стержни диаметром 18 - 20 мм из стали класса А-II. Если на монолитный участок попадает стык тротуарных блоков, дополнительно предусматривают анкерные стержни диаметром 20 - 32 мм, устанавливаемые (забиваемые) в стык между тротуарными блоками.

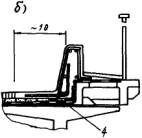

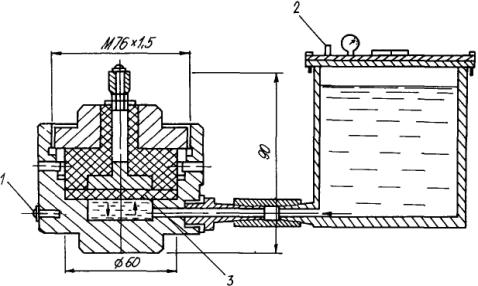

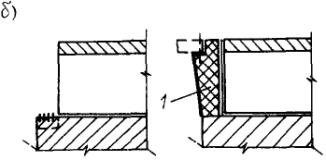

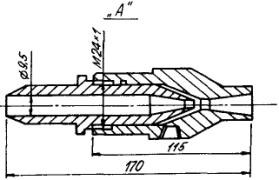

4.16. Устройство парапетных ограждений за счет установки железобетонных плит или свай связано с закреплением этих элементов на тротуарах (см. рис. 2.6в - д). При этом во всех случаях особенностью технологии является установка упоров.

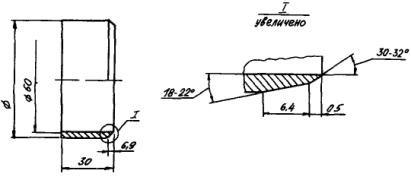

Упор представляет собой вертикальное ребро, к которому приварены опорная площадка и стенка (см. рис. 4.2а). Нижняя часть ребра имеет утолщение на расстоянии «а» от опорной площадки. В средней части ребра имеются отверстия для арматурных стержней. При установке ребер соблюдают следующий порядок работ:

- очищают проезжую часть вдоль тротуара;

- пробивают (просверливают) на расстоянии «а» от верха тротуара в стыке тротуарных блоков горизонтальное отверстие диаметром 30 - 40 мм (см. рис. 4.2б);

- крепят упоры в стыках между тротуарными блоками, забивая в щель ребро (см. рис. 4.2в);

- обвязывают упоры арматурным каркасом, монтируют между ними железобетонные блоки, соединяя выпуски из них с каркасом (см. рис. 4.2г);

- бетонируют стык блоков у упора.

Если упоры используют для закрепления бетонных элементов ограждения без омоноличивания с ними, то в качестве крепления применяют сварку стержней к оголенной арматуре, подтяжку болтами на дюбелях и т.п.

4.17. Применяют барьерные ограждения, включающие в соответствии с ГОСТ 26804-86 направляющие планки 3-образного профиля, размером 312´83´4, изготовляемые Волгодонским опытно-экспериментальным заводом (барьерное ограждение ЭД-307Ц), или такого же размера предприятиями Минчермета СССР по ТУ 14-2-34I-78; амортизаторы и крепежные элементы, идущие в комплекте с планками; стойки индивидуального (отличного от ГОСТ) изготовления (см. п. 4.18). Для окраски применяют материалы в соответствии с [I].

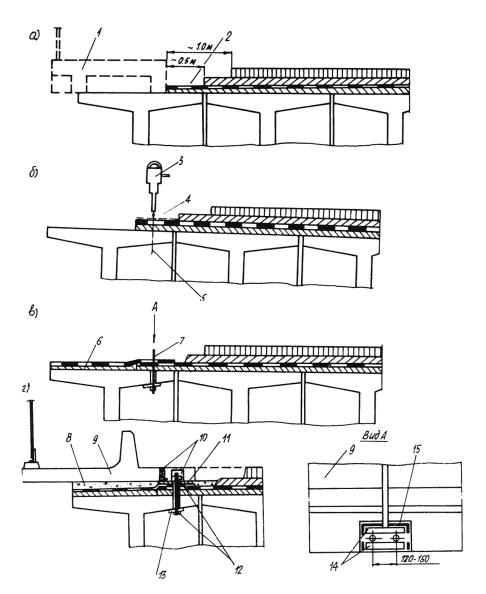

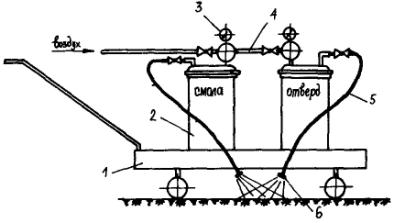

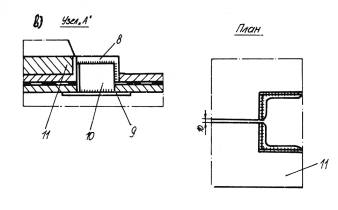

Рис. 4.2 - Установка блоков ограждения на упоры:

а - вид упора; б - г - последовательность работ

1 - ребро; 2 - стенка; 3 - отверстие в ребре под арматуру; 4 - опорная площадка;

5

- утолщение в нижней части ребра; 6 - тротуарный блок;

7 - ось горизонтального отверстия в стыке; 8 - сверлильный инструмент;

9 - стык тротуаров (щель); 10 - отверстие в щели в пределах защитного слоя;

11 - упор; 12 - каркас; 13 - выпуски арматуры из блока; 14 - блок ограждения;

15 - бетон стыка

4.18. На железобетонных пролетных строениях барьерное ограждение устанавливают следующим образом: закрепляют стойки с помощью болтов диаметром не менее 20 мм, завинчиваемых в глухие гайки закладных деталей (узел "А", рис. 4.3). При изготовлении стоек ограждений площадь сварных швов в месте крепления к опорной плите должна превышать площадь рабочего сечения стойки не менее чем в 2 раза. При этом учитывают требования ГОСТ 26804-86, а также используют другие приемы: сечение нижней части стойки выполняют более мощным, чем рабочее; ослабляют сечение стойки прорезями, отверстиями, срезами; используют др. методы крепления стоек, исключающие их отрыв от опорной плиты и обеспечивающие простую замену. Допускается использование фрикционных соединений на высокопрочных болтах с учетом требований СНиП 2.05.03-84.

4.19. При установке ограждений на сталежелезобетонном пролетном строении (тротуаре) размечают положение стоек, учитывая особенности пролетного строения и фактическую длину направляющих планок.

В пролетных строениях с ездой поверху и тротуарами в повышенном уровне в направляющих планках ограждения ЭД-307Ц в средней части просверливают дополнительное отверстие под болт MI6. При этом шаг стоек будет равен половине расчетной длины планки, т.е. 2140 мм,

В пролетных строениях с ездой понизу шаг стоек ограждений принимают от 2 до 3 м, в связи с чем промежуточные отверстия по оси направляющей планки просверливают во время монтажа.

4.20. Установку барьерных ограждений на пролетных строениях с ездой поверху с повышенными тротуарами ведут в следующем порядке (см. рис. 2.7б):

- в плите тротуарного блока пробивают отверстия под стойки и ниши для подачи бетона размером 0,2´0,5 м;

- в ниши протаскивают доски, служащие опалубкой бетонной шпонки; и анкерный профиль (швеллер, уголок);

- устанавливают стойки вплотную к ребру тротуара и сваривают их с анкерными отрезками;

- на половину высоты подтротуарного пространства укладывают нижний слой бетона, уплотняя его штыкованием затем бетонируют верхнюю часть ниши с уплотнением смеси глубинными вибраторами;

- поверхность свежего бетона промазывают битумным лаком;

- на стойки устанавливают амортизаторы и крепят к ним направляющие планки.

Если положение стойки совпадает со стыком тротуарных блоков, ее крепят с помощью вертикальных ребер, вдавливаемых в зазор между блоками и фиксируемых в горизонтальном отверстии (см. п. 4.16).

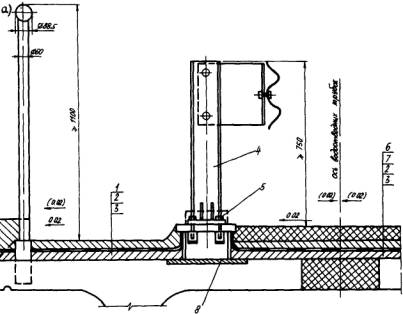

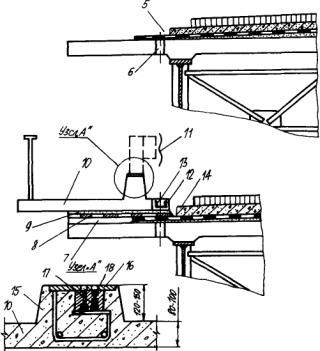

Рис. 4.3. Замена тротуарного блока на новый с барьерным ограждением

1

- существующий тротуарный блок; 2 - сверлильный инструмент;

3 - слои одежды ездового полотна; 4 - плита проезжей части;

5 - участок с удаленными элементами одежды; 6 - отверстие;

7 - дополнительный выравнивающий слой на консолях плиты;

8 - новый изоляционный слой; 9 - выравнивающий раствор под тротуар;

10 - тротуарный блок, 11 - барьерное ограждение; 12 - ниша тротуарного блока;

13 - стыковочные отрезки стального профиля; 14 - место укладки асфальтобетона;

15 - бордюр; 16 - закладная деталь для крепления ограждения;

17 - глухая гайка; 18 - отверстие под болт

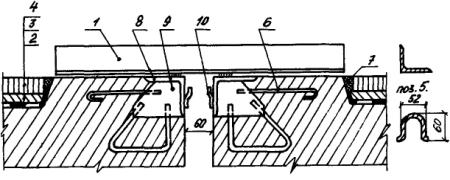

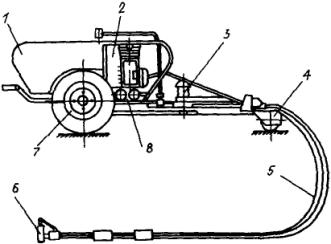

4.21. В пролетных строениях с ездой понизу стойки ограждения размещают в пространстве между стальной балкой жесткости и железобетонной плитой проезжей части, заклинивая их между вертикальной стенкой плиты и ребром жесткости балки1 (рис. 4.4а, б). В зависимости от расстояния между ребром и плитой стойки могут быть изготовлены из двутавра или швеллера (№ 10 - 16). Положение стоек фиксируют относительно ребра жесткости с помощью нижних и верхних упоров. В зоне деформационных швов в направляющей планке делают удлиненные прорези в стыковочных отверстиях. Прорези удлиняют на величину, равную 0,001 ´ l, где l - длина пролетного строения.

____________

1 А.с. (СССР) I4I8382. Опубл. в Б.И., 1988, № 31.

4.22. На пролетных строениях с ездой понизу принимают следующий порядок устройства ограждений:

- заготавливают элементы ограждений с учетом фактических размеров конструкции пролетных строений (просвета между ребром жесткости и плитой, расстояния от верха плиты до поперечной балки, длины пролета и т.п.). Стальные детали грунтуют;

- промывают балку жесткости и поверхности железобетонной плиты (в пространстве между балкой и плитой);

- забивают в просвет стойку таким образом, чтобы она контактировала с ребром жесткости, с одной стороны, и с поверхностью железобетонной плиты - с другой;

- устанавливают амортизаторы и подвешивают к ним направляющие планки, в которых предварительно просверлены центральные отверстия в соответствии с шагом стоек (в стыковом узле направляющих планок центральное отверстие предусматривают, если стык попадает на стойку);

- окрашивают конструкции с соблюдением требований [I];

- закрывают участки между стойками деревянными (металлическими) щитами для защиты от грязи.

поз. 3

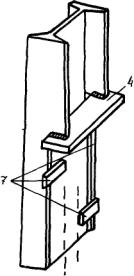

Рис. 4.4. Установка ограждений на пролетных строениях с ездой понизу:

а - положение ограждения на пролетном строении; б - стойка

1 - ограждающая

балка;

2 - амортизатор;

3 - фасонная стойка;

4 - ограничитель;

5 - балки жесткости;

6 - железобетонная плита проезжей части;

7 - фиксатор

5. РЕМОНТ ТРОТУАРОВ И ПЕРИЛ

Ремонт бетонных поверхностей

5.1. Ремонт поверхностных дефектов железобетонных элементов тротуаров, перил и ограждающих устройств выполняют в соответствии с [2].

5.2. При шелушении поверхности бетона (повреждения на глубину 1 - 3 мм), а также для профилактики рекомендуется обработка бетона гидрофобизирующими составами или комбинированная обработка с нанесением после гидрофобизации лакокрасочных покрытий.

Требования к материалам для гидрофобизации, технологию приготовления и нанесения составов см. в разд. 13.