| Информационная система |  |

ОТРАСЛЕВОЙ СТАНДАРТ

Сборочные

единицы стальных трубопроводов

на Ру ≤ 10 МПа

(100 кгс/см2) комплектных

технологических линий.

Общие технические условия.

ОСТ 24.200.02-91

|

СОГЛАСОВАНО |

|

УТВЕРЖДАЮ |

|

Заместитель начальника 3 главного управления ГОСПРОМАТОМНАДЗОР СССР __________________ А.В. Просвирин «22» октября 1991 г. |

|

Заместитель председателя правления машиностроительного концерна «ХИМНЕФТЕМАШ» __________________ С.Г. Смирнов Дата введения 16.03.92 |

ЛИСТ УТВЕРЖДЕНИЯ

«Сборочные единицы стальных

трубопроводов

на Ру ≤ 10 МПа (100 кгс/см2) комплектных

технологических линий.

Общие технические условия.»

OCТ 24.200.02-9I

|

Начальник научно-технического

отдела |

|

В.Н. Пирожков |

|

Ведущий специалист |

|

И.А. Свешников |

|

Начальник ЦКБН |

|

И.К. Глушко |

|

Зам. главного инженера |

|

Л.В. Кондратенко |

|

Зав. отделом стандартизации |

|

А.Ю. Пролесковский |

|

Руководитель темы - Зав. технологическим сектором |

|

В.И. Адоев |

|

Исполнители: инженер-технолог II категории |

|

И.В. Казакова |

|

инженер-технолог II категории |

|

Л.С. Кузнецова |

|

СОГЛАСОВАНО: Зам директора ВНИПТИхимнефтемаш _________________________ Б.Л. Таубкин «21» мая 1991 г. СОГЛАСОВАНО Главный инженер Гагаринского машиностроительного завода ___________________________ А.С. Белов «25» 06 1991 г. СОГЛАСОВАНО: Заместитель директора НИИхиммаша ___________________________ В.А. Заваров «10» 12 1991 г. СОГЛАСОВАНО Главный инженер НПО «САЛАВАТНЕФТЕМАШ» телеграмма Ю.А Черных 1992 г.

|

||

ОТРАСЛЕВОЙ СТАНДАРТ

|

Сборочные единицы стальных трубопроводов на давление до 10 МПа (100 кгс/см2) Общие технические условия. |

ОСТ 24.200.02-91 |

Дата введения с 16.03.92

Настоящий стандарт распространяется на сборочные единицы стальных трубопроводов комплектных технологических линий (далее трубопроводов), предназначенные для транспортирования жидких и газообразных веществ с различными физико-химическими свойствами при температуре не ниже минус 70 °С и условным давлением до 10 МПа (100 кгс/см2) в нефтяной, газовой, химической и других отраслях народного хозяйства, в том числе на технологические трубопроводы пара и горячей воды.

Стандарт устанавливает единые технические требования к проектированию, изготовлению, приемке и поставке сборочных единиц.

Климатическое исполнение «У» и «ХЛ» категории размещения по ГОСТ 15150.

Настоящий стандарт не распространяется:

на магистральные трубопроводы;

трубопроводы, транспортирующие кислород и сжиженные инертные газы;

трубопроводы специального назначения (атомных установок) и другие трубопроводы, требования к которым устанавливаются отдельными нормативными документами, утвержденными в установленном порядке.

Стандарт обязателен для предприятий и организаций, разрабатывающих конструкторскую документацию и изготавливающих сборочные единицы.

Наряду с настоящим стандартом, по указанию в проекте, следует руководствоваться отраслевыми стандартами, нормативно-техническими документами (далее по тексту НТД), согласованными с надзорными организациями, также строительными нормами и правилами.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Общие требования.

1.1.1. Сборочные единицы комплектных технологических трубопроводных линий должны изготавливать и поставлять в соответствии с требованиями настоящего стандарта по проектной (конструкторской) документации, разработанной на основании технической документации проектных организаций, утвержденной в установленном порядке.

1.1.2. Отступление от проектной документации (изменение размеров, состава и конструкции деталей, входящих в сборочную единицу, замена материала и т.п.), допускается только при согласовании с разработчиком проекта.

1.1.3. Сборочные единицы трубопроводов нефтяной, газовой, химической и других отраслей народного хозяйства в зависимости от физико-химических свойств и рабочих параметров (давления, температуры), транспортируемых сред подразделяются на группы и категории, в соответствии с СН 527.

1.1.3.1. Категорию трубопроводов, работающих в средах вызывающих сероводородное коррозионное растрескивание, устанавливают в соответствии с РД 26-02-63.

1.1.3.3. Категории трубопроводов назначаются конструкторской (проектной) организацией в соответствии с п. 1.1.3, п. 1.1.3.1, п. 1.1.3.2 и указываются в конструкторской (проектной) документации.

1.1.3.4. Допускается принимать более ответственную категорию для трубопроводов Дн ≥ 820 мм независимо от группы.

1.2. Требования к проектированию.

1.2.1. При проектировании сборочных единиц трубопроводов следует руководствоваться требованиями настоящего стандарта, СН 527, СНиП 3.05.05, ПУГ-69, ОСТ 26-291, ППГВ, а для сред, содержащих сероводород «Инструкцией на проектирование и применение соединительных деталей для трубопроводов, транспортирующих газ, содержащий сероводород», РД 26-02-62, РД 26-02-63, а также действующими отраслевыми стандартами в нефтяной, газовой, химической и других отраслях народного хозяйства.

Расчет трубопроводов на прочность должен осуществляться в соответствии с требованиями государственных и отраслевых стандартов по расчету стальных трубопроводов различного назначения.

1.2.2. При проектировании сборочных единиц трубопроводов надлежит:

- принимать оптимальные конструкторские и технико-экономические решения;

- конструировать сборочные единицы, как правило, из унифицированных элементов, стандартных, типовых деталей, обеспечивающих более высокое качество и большую надёжность и безопасность в эксплуатации;

- применять специальные детали трубопроводов следует только в случаях отсутствия стандартных деталей, изготавливаемых по отраслевым или техническим условиям, при наличии проверочного расчета на прочность;

- предусмотреть максимально возможное снижение материалоемкости и объема монтажных работ за счет высокой степени заводской готовности;

- обеспечить возможность выполнения всех видов работ по сварке, контролю, термической обработке сварных швов;

- обеспечить безопасность при изготовлении, монтаже и эксплуатации;

- предусмотреть возможность осмотра, очистки, промывки и продувки.

1.2.3. Проектная организация на монтажных чертежах должна указать места расположения монтажных стыков, рекомендуемые или (и) согласованные с предприятием-изготовителем сборочных единиц и организацией, ведущей монтажные работы. При этом монтажные стыки должны располагаться в местах, удобных для проведения сварочных работ, контроля и отвечать требованиям п. 1.7.

1.2.4. При разработке конструкций сборочных единиц трубопроводов должна быть предусмотрена достаточная прочность и жесткость, обеспечивающая их сохранность при погрузочно-разгрузочных работах, транспортировании и монтаже.

1.2.5. Ответственность за соблюдение требований стандарта при проектировании (конструировании) сборочных единиц трубопроводов, правильность выбора материала, расчёт на прочность, соответствие конструкции своему назначению несет проектная (конструкторская организация).

1.2.6. Ответственность за соблюдение требований стандарта при изготовлении сборочных единиц трубопроводов, а также за качество выполняемых работ и изготовляемых изделий несет предприятие, выполнявшее соответствующие работы.

1.3. Требования к материалам.

1.3.1. Материалы для изготовления сборочных единиц трубопроводов должны выбираться с учётом требуемых физико-механических характеристик, технологичности, свариваемости и работоспособности в условиях эксплуатации в течение срока службы. Материалы по своим техническим характеристикам должны соответствовать рабочим условиям транспортируемой среды (физико-химическим свойствам, давлению, температуре) и климатическому району установки трубопровода.

1.3.2. Выбор материалов сборочных единиц, работающих в средах, не вызывающих коррозионное растрескивание, должны производить в соответствии с требованиями ОСТ 26-291, ПУГ-69, СН 527 и конструкторской документации, а для трубопроводов пара и горячей воды в соответствии с ППГВ.

1.3.3. Выбор материалов для деталей сборочных единиц, работающих в средах, содержащих сероводород, производить по РД 26-02-63.

1.3.4. Выбор материалов, специальные требования к конструкции, изготовлению, объему и методам контроля деталей и сборочных единиц, работающих в средах, вызывающих коррозионное растрескивание должны производить в соответствии с требованиями конструкторской документации, ОСТ 26-291 и отраслевым стандартам, согласованным с надзорными организациями.

1.3.5. Качество и свойства основных материалов должны удовлетворять требованиям соответствующих стандартов и технических условий и быть подтверждены сертификатами.

1.3.6. При неполноте сертификатных данных применение материалов допускается после проведения предприятием-изготовителем сборочных единиц необходимых испытаний и исследований, подтверждающих полное соответствие материалов требованиям стандартов или технических условий, с оформлением их результатов протоколом, дополняющим или заменяющим документ поставщика металла, полуфабриката или изделия.

1.3.7. Предприятие-изготовитель сборочных единиц трубопроводов должно осуществлять входной контроль качества поступающих материалов в соответствии с требованиями ГОСТ 24297 по номенклатуре и в объёме, устанавливаемыми техническими условиями на изделие.

Оценка качества материалов производится в соответствие с требованиями стандартов и технических условий на конкретные заготовки полуфабрикатов.

1.3.8. При наличии требований в технической документации на стойкость к межкристаллитной коррозии коррозионностойкие материалы (лист, трубы, штампосварные детали, сварочные материалы до запуска в производство, при отсутствии указаний по стойкости к межкристаллитной коррозии в сертификате, должны быть проверены на стойкость к межкристаллитной коррозии по ГОСТ 6032 на предприятии-изготовителе.

1.3.9. Дополнительные требования к материалам, которые предусмотрены в стандартах как «по требованию заказчика», должны быть указаны в технических условиях на изделие.

1.3.10. Для изготовления сборочных единиц должны применяться сварочные материалы, выбранные в зависимости от марки свариваемых сталей и требований чертежа, предъявляемых к сварному соединению, в соответствии с ОСТ 26-291, ОСТ 26-3, ПУГ-69, РД 26-02-63.

Конкретно, применяемые для данного сварного соединения сварочные материалы указываются в конструкторской документации и производственно-технической документации (ПТД) предприятия-изготовителя.

1.3.11. Сварочные материалы должны соответствовать требованиям стандартов и технических условий на их поставку и иметь сертификаты. При отсутствии сертификатов потребитель должен провести контрольные испытания и исследования, подтверждающие полное соответствие материалов требованиям стандартов или технических условий с оформлением их результатов протоколом, дополняющим или заменяющим документ поставщика.

ГОСТ 9466, ГОСТ 9467, ГОСТ 10052 - сварочные электроды,

ГОСТ 9087 - флюсы сварочные,

ГОСТ 2245 - сварочные проволоки.

1.3.13. Сварочные материалы, предназначенные для сварки соединений из аустенитных сталей, работающих при температуре свыше 350 °С до 450 °С должны обеспечивать в наплавленном металле содержание ферритной фазы от 2 до 8 %, работающих при температуре свыше 450 °С до 510 °С - не более 6 %.

1.3.14. Сварочные материалы, предназначенные для сварных соединений, работающих в средах, вызывающих сероводородное коррозионное растрескивание, должны соответствовать требованиям РД 26-02-63.

К указанному решению должны быть приложены стандарты или технические условия на полуфабрикаты и (или) сварочные материалы и сведения о физико-механических, технологических и коррозионных свойствах основного металла и (или) сварных соединений, определяющих возможность изготовления трубопровода с обеспечением требуемой работоспособности. При этом объём и номенклатура представляемых сведений, должны определяться организациями, составившими техническое решение, в зависимости от конкретных условий эксплуатации трубопровода.

1.3.16. Для включения в настоящий стандарт новых основных и (или) сварочных материалов ведомство, заинтересованное в применении новых материалов, должно обратиться с соответствующим предложением в надзорные организации, приложив к нему отчет, содержащий данные испытаний или исследований новых материалов, а также стандарты или технические условия на полуфабрикаты и сварочные материалы.

Отчёт должен быть согласован с головной организацией по разработке настоящего стандарта и головной материаловедческой организацией.

1.4. Требования к трубам.

По химическому составу и механическим свойствам трубы должны отвечать требованиям государственных стандартов и технических условий. Перечень труб указан в приложении 1. Для сборочных единиц трубопроводов пара и горячей воды должны применяться трубы в соответствии с требованиями ППГВ.

Листовая сталь, применяемая для изготовления труб (обечаек) и деталей должна быть нормальной точности по ГОСТ 19903 и отвечать требованиям ОСТ 26-291.

1.4.2. В проекте следует применять сварные трубы по ГОСТ 10705 Гр. В, ГОСТ 10706 Гр. В, ГОСТ 10704 с обязательным контролем неразрушающими методами. Качество сварных соединений труб должно соответствовать требованиям стандартов и технических условий на изготовление этих труб.

1.4.3. Бесшовные трубы по ГОСТ 8731 Гр. В следует применять при изготовлении сборочных единиц трубопроводов, при отсутствии сварных труб с необходимыми показателями качества, а также при эксплуатационных параметрах, исключающих применение сварных труб.

1.4.4. Не допускается применение труб из слитка, а также деталей из этих труб для транспортирования вредных веществ (1, 2, 3, 4 классов по ГОСТ 12.1.005, ГОСТ 12.1.007), взрыво- и пожароопасных веществ, а также пара и горячей воды. Номенклатура показателей пожаровзрывоопасности установлена по ГОСТ 12.1.044.

Для трубопроводов V категории группы В (СН 527) допускается применять трубы из слитка при условии 100 % контроля физическими методами (ультразвук) или гидравлическим испытанием.

1.4.5. Не допускается применять трубы из углеродистой кипящей стали.

1.4.6. Сварные трубы со спиральным швом по ГОСТ 8696 Гр. В допускается применять только на прямых участках трубопроводов V категории группы В (СН 527) с обязательным сплошным ультразвуковым контролем сварных соединений. Остальные требования должны быть не ниже установленных для электросварных прямошовных труб из стали той же марки.

Примечание. Не допускается применение спиральных труб на нефтепроводах.

1.4.7. При заказе труб, в соответствии с конструкторской документацией, по ГОСТ 9940, ГОСТ 9941 должно быть указано, чтобы партия состояла из труб одной плавки и была оформлена одним документом о качестве с указанием химического состава, сведений о термообработке, гидравлическом испытании, ультразвуковом контроле, очищены от окалины, испытаны на межкристаллитную коррозию (если есть требование). При заказе электросварных труб из коррозионностойких сталей по ТУ 14-3-1391 необходимо указать требование поставки труб в состоянии стойком против межкристаллитной коррозии.

1.4.8. В металле труб не допускается наличие трещин, плен, рванин, закатов, а также расслоений в любом направлении. Зачистка внешних дефектов труб (кроме трещин) допускается при условии, что толщина стенки труб после зачистки не выходит за нижний предел допуска на толщину стенки.

1.4.9. Допускается для изготовления конкретного трубопровода применение новых или импортных материалов при условии выполнения требований подраздела 1.4, п. 1.3.15, п. 1.3.16, а также следующих требований, трубы должны быть:

- с нормируемым химическим составом и механическими свойствами металла;

- термообработаны и гидравлически испытаны пробным давлением, указанным в НТД на трубы, или иметь указания в сертификате о гарантируемой величине пробного давления.

1.5. Соединительные детали.

- отводы бесшовные крутоизогнутые или гнутые из труб, штампосварные, сварные (секторные);

- тройники бесшовные штампованные из труб, штампосварные, сварные;

- переходы концентрические и эксцентрические бесшовные, штампосварные, сварные вальцованные;

- заглушки плоские и эллиптические.

1.5.2. Соединительные детали трубопроводов, изготавливаемые из бесшовных и прямошовных труб, металл которых отвечает требованиям подразделов 1.3 и 1.4, методами горячей протяжки, гибки, штамповки, должны соответствовать требованиям: по конструкции - ГОСТ 17374 - ГОСТ 17379, по техническим характеристикам и качеству - ГОСТ 17380, ТУ 26-18-32, отраслевым стандартам в которых требования не ниже указанных в государственных стандартах и техническим условиям.

1.5.3. Допускается применять в сборочных единицах трубопроводов всех категорий, включая трубопроводы пара и горячей воды, крутоизогнутые и гнутые отводы, изготовленные методом горячей протяжки, гибки или штамповки, а также переходы и тройники, полученные методом горячей штамповки из бесшовных труб.

Пределы применения деталей должна устанавливать проектная организация в технических условиях и (или) конструкторской документации на конкретные изделия.

Номинальные толщины стенок штампосварных деталей должны приниматься исходя из расчетных величин, с учетом технологии изготовления и сортамента листа по ГОСТ 19903.

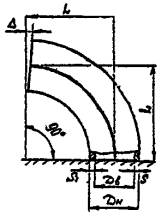

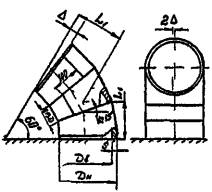

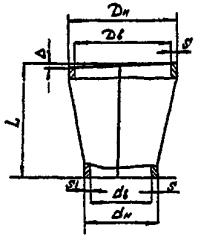

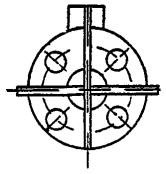

1.5.6. Предельные отклонения размеров штампосварных деталей (отводов, переходов, тройников) не должны превышать величин, указанных в табл. 1, черт. 1.

Таблица 1

мм

|

Диаметр наружный Дн, dн |

Предельные отклонения |

|||

|

В торцовом сечении ΔДн, Δdн |

В неторцовом сечении ΔДн, Δdн |

Строительных длин тройников, отводов, переходов, ΔL, ΔН тройников |

От плоскости расположения торцев Δ |

|

|

До 426 |

±1,5 |

±3,5 от величины наружного диаметра |

±5,0 |

2,5 |

|

530 - 720 |

±2,0 |

±6,0 |

3,0 |

|

|

820 - 1020 |

±2,5 |

3.5 |

||

|

1220 - 1420 |

±3,0 |

4,5 |

||

|

Примечание: Заглушки (днища) эллиптические должны изготавливаться в соответствии с ОСТ 26-291. |

||||

|

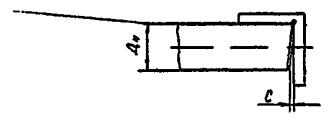

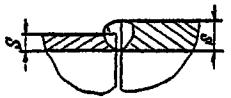

Штампосварной

|

Отводы

|

сварной (секционный)

|

|

штампосварные |

Тройники |

сварные |

|

|

||

Переходы

штампосварные, вальцованные

Черт. 1

1.5.7. Штампосварные соединительные детали должны изготавливаться в соответствии с требованиями отраслевых стандартов, конструкторской документации и НТД предприятия-изготовителя.

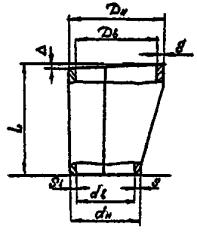

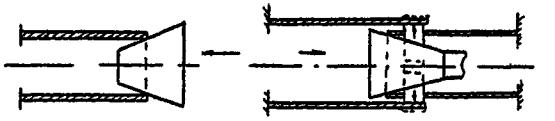

1.5.8. Отбортовка горловины тройника должна выполняться радиально к наружной поверхности тройников. Смещение оси горловина (е) в поперечном сечении не должно быть более 3 мм при внутреннем диаметре горловины Дв < 200 мм и не более 5 мм при Дв ≥ 200 мм (черт. 2).

Черт. 2

1.5.9. Штампосварные соединительные детали должны иметь не более двух продольных сварных швов.

1.5.10. Допускается применять в трубопроводах IV, V категории группы В (СН 527), соединительные детали (секционные отводы, тройники, переходы) изготовленные сваркой из труб или вальцованных обечаек в соответствии с конструкторской документацией, отраслевыми стандартами и НТД предприятия-изготовителя.

Применение сварных соединительных деталей в трубопроводах пара и горячей воды в соответствии с ППГВ.

1.5.10.1. Отводы сварные (секционные), изготовленные из труб или обечаек должны удовлетворять следующим требованиям:

- радиус кривизны секционных отводов не менее 1Ду;

- угол α (черт. 1) должен быть не более 15°;

- длина секторов по внутренней образующей должна быть не менее 0,15Дв, но не менее 100 мм (черт. 1);

- продольные сварные швы секций, должны быть смещены по окружности согласно п. 1.7.16, (черт. 1).

Предельные отклонения секционных отводов в торцевом сечении не должны превышать норм предельных отклонений на трубы и обечайки, установленные стандартами.

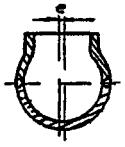

1.5.10.2. Сварные тройники рекомендуется применять при отсутствии возможности присоединения ответвляемой трубы непосредственно врезкой. Конструкция сварных тройников устанавливается проектом и должна удовлетворять требованиям отраслевых стандартов, технических условий.

1.5.10.3. При изготовлении тройников из сварных труб или обечаек, расстояние между сварными швами магистрали и ответвления по линии сопряжения должно быть не менее 100 мм.

Сварной шов ответвления, изготовленного из сварной трубы (черт. 3 сечение А-А) должен быть смещен относительно плоскости, проходящей через оси основной трубы и ответвления тройника, на 45° ± 15°.

Черт. 3

1.5.10.4. В сварных тройниках отклонение перпендикулярности оси ответвления к оси основной трубы не должно превышать 1°.

1.5.10.5. Сварка, термическая обработка, контроль качества сварных соединений штампосварных, сварных соединительных деталей должны отвечать требованиям отраслевых стандартов, проекту, ПТД предприятия-изготовителя.

1.6. Требования к фланцам и крепежным деталям.

1.6.1. Фланцы, прокладки и крепежные детали должны соответствовать требованиям ГОСТ 12815, ГОСТ 12816, ГОСТ 12821, ГОСТ 28759.1 - ГОСТ 28759.8, ОСТ 26-291, РД 26-02-63, а для трубопроводов пара и горячей воды согласно ППГВ.

1.6.2. При транспортировании веществ специфических физико-химических свойств, и отсутствии в государственных стандартах соответствующих материалов, допускается применение фланцев и крепежных деталей по отраслевой и конструкторской документации при условии выполнения расчета на прочность и утверждения в установленном порядке.

1.6.3. Пределы применения фланцев и крепежных деталей (в зависимости от температуры, давления, среды) устанавливаются отраслевыми стандартами и конструкторской документацией разработанной на их основе.

1.6.4. Для трубопроводов всех категорий должны применяться фланцы (воротниковые) приварные встык.

1.6.5. Допускается применение плоских фланцев в сборочных единицах трубопроводов IV, V категории группы В (СН 527) в соответствии с ГОСТ 12820.

1.6.5.1. Не допускается применять плоские фланцы (т.е. приварка с конструктивным зазором работающие в средах вызывающих сероводородное растрескивание).

1.6.6. Полуспокойная углеродистая сталь может применяться для изготовления фланцев толщиной не более 25 мм.

1.6.7. Прокладки для фланцевых соединений следует выбирать с учетом физико-химических свойств транспортируемых веществ по ГОСТ 15180 и отраслевым НТД.

1.6.8. Крепёжные детали для фланцевых соединений следует выбирать по государственным стандартам (ГОСТ 7798, ГОСТ 22042, ГОСТ 5915, ГОСТ 9066, ГОСТ 9064) и отраслевым (ОСТ 26-2043) стандартам с учетом рабочих параметров трубопроводов.

1.6.10. Материалы крепежных деталей должны выбираться с коэффициентом линейного расширения, близким по значению коэффициенту линейного расширения материала фланца. При этом разница в значении коэффициента линейного расширения не должна превышать 10 %.

Требования к материалам, виды их испытаний, пределы применения, назначения и условия применения должны удовлетворять требованиям ОСТ 26-2043.

1.6.11. Гайки и шпильки (болты) для соединений, работающих под давлением, должны изготовляться из сталей разных марок.

Допускается изготавливать шпильки (болты) и гайки из сталей одной марки. При этом минимальная разница по твердости для шпилек (болтов) и гаек должна быть не менее 15HB.

1.6.12. Для соединения фланцев эксплуатирующихся при температуре выше 300 °С и ниже минус 40 °С следует применять шпильки.

1.6.13. Фланцы и крепежные детали, эксплуатирующиеся в средах, вызывающих сероводородное коррозионное растрескивание должны соответствовать требованиям РД 26-02-63.

1.6.14. Технические требования к изготовлению, правила приёмки и методы испытаний, маркировка, упаковка, транспортирование и хранение шпилек и гаек должны соответствовать ГОСТ 23304.

1.7. Требования к изготовлению сборочных единиц.

1.7.1. Все основные и сварочные материалы, детали, арматура, входящие в сборочные единицы, должны быть подвергнуты на предприятии-изготовителе сборочных единиц входному контролю по ГОСТ 24297 на соответствие их техническим требованиям перед запуском в производство.

Проверке подлежат:

- паспорта на детали (партию деталей), подтверждающие соответствие деталей требованиям стандарта или конструкторской документации;

- наружные и внутренние поверхности на отсутствие повреждений, коррозии и дефектов металла - раковин, забоин, превышающих минусовые предельные отклонения, предусмотренные стандартом или техническими условиями. Наличие трещин не допускается:

- качество обработки мест уплотнения в соответствии с ГОСТ 12816 и кромок под сварку;

- состояние резьбы на шпильках, болтах, гайках по ГОСТ 17769, ГОСТ 17592 и резьбовых фланцах по ГОСТ 12816;

- соответствие чертежам всех габаритных и присоединительных размеров.

1.7.2. Сборка элементов сборочных единиц должна производиться по проектной (конструкторской) документации и в соответствии с требованиями настоящего стандарта.

1.7.3. К сборке допускаются изделия, прошедшие очистку от загрязнений и принятые ОТК предприятия-изготовителя.

Концы труб и деталей перед сборкой и сваркой должны быть зачищены до металлического блеска по кромкам и прилегающим к ним поверхностям на ширину не менее 20 мм.

1.7.4. Резку труб допускается производить любым промышленным способом.

Трубы из стали марок 15X5М, 12Х1МФ и аналогичные перед газовой и плазменной резкой в зоне реза (ширина зоны реза не менее 100 мм, симметрично разделке) должны подвергаться предварительному нагреву до температуры 250° - 350 °С. После резки должна обеспечиваться естественная скорость охлаждения кромок труб покрытых теплоизоляционным материалом (толщина 10 - 12 мм). Зоны термического влияния должны быть удалены механической обработкой по указанию НТД разработанной в соответствии с рекомендациями головной материаловедческой организацией. На поверхности деталей не допускаются брызги металла в результате огневой резки. Детали из стали аустенитного класса должны быть защищены раствором (каолина, мела, асбеста и т.п.), предохраняющим поверхность на ширине не менее 100 мм.

1.7.5. На трубах, листах предназначенных для изготовления деталей, работающих в трубопроводах I ÷ IV категорий (СН 527), а также транспортирующих среды, вызывающие коррозионное растрескивание или содержащие сероводород, следует сохранить маркировку.

Если в процессе изготовления сборочных единиц трубы разрезаются на части, то на каждый вновь образованный конец заготовки переносится маркировка металла листа или трубы по инструкции предприятия-изготовителя, заверенное клеймом отдела технического контроля.

Примечание

Маркировка наносится в соответствии о требованиями:

1) при толщине стенки 4 мм и более маркировка наносится клеймением или гравировкой, а с толщиной стенки менее 4 мм - гравировкой или яркой несмываемой краской;

2) глубина маркировки клеймением или гравировкой должна быть в пределах 0,2 - 0,3 мм;

3) качество и цвет маркировки должны соответствовать ГОСТ 26828;

4) шрифт маркировки должен соответствовать ГОСТ 26.020 для плоской печати и ГОСТ 26.008 для ударного способа.

1.7.6. Обработку кромок труб и деталей сборочных единиц под сварку необходимо выполнять механическим способом по технологическому процессу или производственной инструкции предприятия-изготовителя.

1.7.7. При отсутствии специальных указаний в технической документации, форма и конструктивные элементы кромок свариваемых деталей, их размеры, зазоры, предельные отклонения по ним для различных способов сварки должны соответствовать ГОСТ 16037, ГОСТ 5264, ГОСТ 8713.

1.7.8. Сборка элементов сборочных единиц должна осуществляться с применением сборочных стендов, центрирующих устройств и приспособлений, обеспечивающих установку и закрепление труб и деталей в заданном положении, а также позволяющих равномерно распределять по периметру стыка смещение кромок и зазоры, возникающие из-за погрешностей размеров и формы стыкуемых концов труб и деталей.

1.7.9. Отклонение от перпендикулярности подготовленных под сварку торцов к оси трубы (черт. 4). Измеренное наложением угольника на базовую поверхность длиной не менее 100 мм, не должно превышать величин, указанных в табл. 2, черт. 4.

Черт. 4

Таблица 2

мм

|

Условный проход трубопроводов Ду |

Отклонение от перпендикулярности «С» |

|

До 65 |

0,6 |

|

До 125 |

1,0 |

|

125 - 200 |

1,5 |

|

200 - 350 |

2,5 |

|

Свыше 350 - 630 |

3,0 |

|

Свыше 630 |

4,0 |

При отсутствии этих требований в перечисленной документации, указанное смещение должно быть не более соответствующих величин в табл. 3.

Таблица 3

Нормы допускаемых смещений кромок при сборке поперечных стыковых соединений

мм

|

Максимальное допускаемое смещение кромок в стыковых соединениях |

|

|

До 6 |

0,1S + 0,3 |

|

7 - 10 |

0,15S |

|

Свыше 10 до 20 |

0,05S + 1,0 |

|

Свыше 20 |

0,1S, но не более 3 мм |

|

|

|

1.7.11. Смещение кромок «В» листов (черт. 5) измеряемое по нейтральной оси, в стыковых продольных соединениях, определяющих прочность обечайки, не должно превышать B = 0,1S, но не более 3 мм.

Черт. 5

1.7.12. Смещение кромок в поперечных кольцевых швах обечаек и деталей из обечаек в соответствии с требованиями ОСТ 26-291.

1.7.13. Проверка смещения свариваемых кромок относительно друг друга производится в соответствии с указаниями технологического процесса предприятия-изготовителя не менее чем в трёх местах равноотстоящих друг от друга по периметру (длине) стыка.

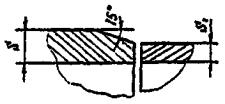

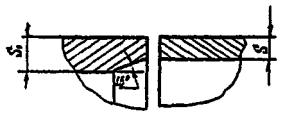

1.7.14. При смещении кромок, превышающем допустимое значение согласно п.п. 1.7.10, 1.7.11, 1.7.12 на трубе или детали сборочной единицы большей толщины должен быть обеспечен плавный переход под углом 15° к элементу меньшей толщины (черт. 6).

Конкретные формы указанного перехода должны устанавливаться конструкторской (проектной) документацией исходя из требований расчета на прочность и необходимости обеспечения контроля сварных соединений всеми предусмотренными методами.

Черт. 6

1.7.15. При стыковке труб с изделиями поставки других предприятий (арматурой, фланцами) обработка кромок, которых на предприятии, выполняющем сварку, не допускается, сварка производится без осуществления скоса за счет наклонного расположения поверхности шва.

Указанная разница толщин кромок соединяемых элементов не должна быть расположена со стороны корня шва у односторонних сварных соединений.

При большей разнице толщин стенок должны применяться переходники, обеспечивающие плавный переход от одной детали к другой. Длина переходника должна быть не менее величин, указанных в п. 1.7.21в.

Допускается при сборке деталей с двумя продольными сварными швами смещать их относительно друг друга на 1/4 длины окружности.

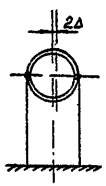

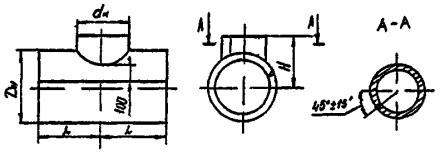

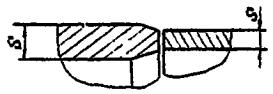

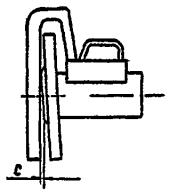

При Ду до 150 мм требуемая точность концов труб по внутреннему диаметру может быть достигнута раздачей конусными или разжимными оправками (черт. 7)

|

а) |

б) |

Черт. 7 Схемы устройств для калибровки концов труб и деталей сборочных единиц

а) коническая оправка; б) разжимная оправка.

При Ду 200 ÷ 500 мм правку концов труб и деталей можно осуществлять механизированным способом с помощью специальных установок для калибровки или внутренних силовых центраторов.

1.7.18. Допускается производить холодную раздачу или обжим (калибровку) на трубах, для которых регламентированное стандартами или техническими условиями минимальное значение относительного удлинения металла при температуре 20 °С составляет не менее 18 % (ВСт3, 10, 20, 10Г2, 15ГС, 12Х1МФ, 12X18H10T, 10Х17Н143М2Т), без последующей термической обработки.

Величина холодной раздачи или обжима при калибровке не должна превышать 3 % (если нет других указаний в НТД) от номинального значения наружного диаметра по торцу детали.

Примечание: Если трубопроводы предназначены для работы в средах, способствующих коррозионному растрескиванию, то термическая обработка концов труб после калибровки обязательна.

1.7.19. Допускается выполнять подгонку кромок по торцам деталей из электросварных труб, обечаек методом последовательной местной подгибки по инструкции предприятия-изготовителя, согласованной с головной материаловедческой организацией.

1.7.19.1 После калибровки концов труб и деталей должен производиться визуальный осмотр деформированной части элементов на отсутствие надрывов и трещин путем осмотра наружной и внутренней его поверхностей о помощью лупы 4 - 6 кратного увеличения, а в сомнительных случаях - цветным или люминесцентным методом по ГОСТ 18442.

1.7.19.2. Допустимость применения и условия горячей раздачи (обжатия) концов труб устанавливается ПТД (производственно-технологической документацией) предприятия-изготовителя. При горячей калибровке степень деформации должна быть не более 6 %.

1.7.20. Сборку стыков производят с применением равномерно распределённых по периметру прихваток после проведения операционного контроля правильности подготовки кромок в соответствии с требованиями настоящего стандарта.

Число и длина прихваток зависят от способа сварки и диаметра трубопровода и должны обеспечивать жесткость собранного изделия в процессе сварки.

Прихватку стыков следует выполнять теми же сварочными материалами, что и при сварке стыка в соответствии с инструкцией предприятия-изготовителя сборочных единиц.

К качеству прихваток и основного сварного шва предъявляются одинаковые требования. При обнаружении внешним осмотром в прихватке пор и трещин они должны быть полностью удалены механическим способом.

1.7.21. При сборке элементов сборочных единиц трубопроводов должны соблюдаться следующие требования:

а) установка штуцеров, бобышек и других деталей в места расположения продольных и поперечных сварных швов, а также на гнутые участки трубопроводов I - III категорий (СН 527) не допускается.

В сборочных единицах трубопроводов IV - V категории (СН 527) на гнутом участке допускается размещение не более одного штуцера, бобышки при соотношении диаметров врезки не более 0,2 и внутреннем диаметре не более 20 мм, а на сварном шве или зоне термического влияния отверстие диаметром не более 5 мм для приварки труб или штуцеров приборов контроля и управления;

б) в случае применения двойников (отвод 180°), крутоизогнутых отводов, сварной шов приварки этих деталей должен располагаться в начале гиба.

Двойники, сваренные из 2-x отводов, допускаются только по согласованию с организацией разработчиком конструкторской документации. В этом случае сварной шов должен располагаться в вершине двойника. При этом сварные швы должны быть проверены в объеме 100 % ультразвуковым или радиографическим методами контроля. Если двойники подвергаются термообработке, то указанный контроль должен производиться после термообработки;

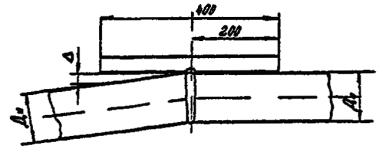

в) расстояние между поперечно-кольцевыми стыковыми сварными швами при вварке вставок должно быть не менее 100 мм для диаметров до 219 мм, 250 мм для диаметров до 550 мм, и 400 мм для трубопроводов диаметром свыше 550 мм;

В случае применения крутоизогнутых отводов, тройников, арматуры расстояние между кольцевыми стыковыми сварными швами определяется линейными размерами указанных деталей.

г) расстояние от поперечного сварного шва до начала гнутого участка должно быть равно наружному диаметру трубы, но не менее 100 мм;

д) длина прямого участка между сварными швами двух соседних гибов должно составлять не менее 100 мм при Ду менее 150 мм, и 200 мм при Ду от 150 мм и выше;

ж) при угловых (тавровых) сварных соединениях труб (штуцеров) с элементами трубопроводов расстояние от наружной поверхности штуцеров до начала гиба или до оси поперечного стыкового сварного шва должно составлять:

- для труб (штуцеров) с наружным диаметром до 100 мм не менее наружного диаметра трубы, но не менее 50 мм,

- для труб (штуцеров) с наружным диаметром 100 мм и более - не менее 100 мм;

з) наименьшее расстояние между краями ближайших угловых швов приварки штуцеров или труб к сборочной единице определяется проектной (конструкторской) организацией при условии выполнения расчета в полном объеме, требуемом «Нормами расчета на прочность».

1.7.22. Для поперечных стыковых сварных соединений, подлежащих местной термической обработке, длина свободного прямого участка трубы в каждую сторону от оси шва (до ближайших приварных деталей и элементов, начала гиба, соседнего поперечного шва) должна быть не менее величины (l), определяемой по формуле

![]() но не менее 100 мм,

но не менее 100 мм,

где:

Дн - номинальный наружный диаметр трубы в мм;

Sн - номинальная толщина стенки трубы, детали в мм.

1.7.23. Для поперечных стыковых сварных соединений, подлежащих ультразвуковому контролю, длина свободного прямого участка трубы (элемента) в каждую сторону от оси шва (до ближайших приварных деталей, начала гиба, оси соседнего поперечного сварного шва) должно быть не менее величин, приведенных в табл. 4.

Таблица 4

мм

|

Номинальная толщина стенки свариваемых труб (элементов) Sн, мм |

Минимальная длина l свободного прямого участка трубы (элемента) в каждую сторону от оси шва |

|

До 15 (вкл.) |

100 |

|

Свыше 15 до 30 (вкл.) |

5Sн + 25 |

|

Свыше 30 до 36 (вкл.) |

175 |

|

Более 36 |

4Sн + 30 |

1.7.24. Допуск перпендикулярности между образующими штуцера и трубы должен быть выдержан в пределах ±1°.

1.7.25. Допускается отклонение линейных размеров сборочных единиц трубопроводов ±3 мм на каждый метр, но не более ±10 мм на всю длину сборочной единицы.

1.7.26. Отклонение от прямолинейности «Δ» оси трубы на расстоянии 200 мм от оси шва (черт. 8) определяется шаблоном и щупом не должно превышать значений, указанных в табл. 5.

Черт. 8

Таблица 5

мм

|

Допускаемое отклонение от прямолинейности Δ |

|

|

Свыше 3 до 6 |

0,1S + 1,3 |

|

Свыше 6 до 10 |

0,15S + 1,0 |

|

Свыше 10 до 20 |

0,05S + 2,0 |

|

Свыше 20 |

0,1S + 1,0, но не более 4 мм |

|

Примечание. Допуск на кривизну, предусмотренный техническими условиями на изготовление труб при этом не учитывается. |

|

1.7.27. Сборочные единицы могут иметь припуск для компенсации отклонений при монтаже трубопроводов. Места расположения монтажного припуска должны быть указаны в конструкторской документации.

1.7.28. При приварке к сборочной единице укрепляющих колец расстояние между краем приварки детали и осью соседнего поперечного сварного шва принимается в соответствии с п. 1.7.21.

Укрепляющие кольца допускается изготавливать из частей, но не более чем из четырех. В каждом укрепляющем кольце или его части должно быть не менее одного контрольного отверстия с резьбой М10 по ГОСТ 8724.

1.7.29. Сборочные единицы трубопроводов пара и горячей воды должны изготавливать в соответствии с требованиями ППГВ.

Допускаемые отклонения от параллельности уплотнительных поверхностей фланцев не должны превышать 10 % толщины прокладки.

Отклонение уплотнительной поверхности фланца по ГОСТ 12815 ÷ ГОСТ 12822 от плоскостности должно быть не более 1 мм на 100 мм наружного диаметра фланца, (черт. 9).

1.7.31. При установке штуцеров и люков (угловое соединение):

- отклонение диаметров отверстий под штуцеры и люки должны быть в пределах зазоров, допускаемых для сварных соединений по конструкторской документации;

- отклонение по высоте (вылету) штуцеров не должно быть более ±5 мм;

- позиционное отклонение осей штуцеров не должно быть более ±10 мм.

Черт. 9

1.7.32. При сборке фланцевых соединений должно обеспечиваться симметричное расположение отверстий под болты и шпильки относительно вертикальной и горизонтальной оси фланцев и не совпадать с ней. Несовпадение отверстий соединяемых фланцев не должно превышать половины разности номинальных диаметров отверстия и устанавливаемого болта (шпильки).

1.7.33. При сборке труб и деталей трубопроводов с плоскими фланцами расстояние от поверхности фланцев до торца трубы (детали) должно быть не менее высоты катета плюс 1 мм.

1.7.34. Требование к очистке, смазке, сборке соосности и зазорам в разъемном соединении сборочной единицы должны устанавливаться в НТД предприятия-изготовителя.

1.7.35. При сборке фланцевых соединений должны быть выполнены следующие требования:

- гайки болтов должны быть расположены с одной стороны фланцевого соединения;

- длина шпилек (болтов) должна обеспечивать превышение резьбовой части над галкой не менее чем на 1,5 шага резьбы;

- гайки соединений с мягкими прокладками затягивают равномерно по способу крестообразного обхода сначала затягивают одну пару противоположно расположенных болтов, затем вторую, находящуюся под углом 90° к первой, и после этого таким же способом затягивают все болты;

- гайки соединений с металлическими прокладками затягивают по способу кругового обхода (при 3- или 4- кратном круговом обходе равномерно затягивают все гайки);

- крепежные детали во фланцевых соединениях должны быть одной партии. Порядок сборки фланцевых соединений, контроль усилия затяжки крепежных деталей должны быть приведены в НТД или производственных инструкциях предприятия-изготовителя с соблюдением требований ГОСТ 23304, ПУГ-69;

- болты и шпильки соединений трубопроводов, работающих при температуре свыше 300 °С, предварительно должны быть покрыты графитовой смазкой, предохраняющей их от заедания и пригорания. Мягкие прокладки, применяемые для сборки соединений, натирают с обеих сторон сухим графитом. Не допускается смазывать прокладки маслами, красками и мастиками во избежание их пригорания к уплотнительным поверхностям фланцев.

1.7.36. Фланцы на замыкающих концах сборочных единиц приваривают только в случаях, когда расположение отверстий в них не ограничено. Фланцы, связанные с аппаратами, арматурой или фланцами на других узлах, после их уточнения положения по месту, привариваются на монтаже.

1.8 Требования к сварке.

1.8.1. При изготовлении сборочных единиц трубопроводов сварка может осуществляться способами, обеспечивающими качество сварных соединений в соответствии с требованиями настоящего стандарта, ОСТ 26-291, ПУГ-69, РД 26-02-63. Для сборочных единиц трубопроводов пара и горячей воды требования к сварке должны соответствовать требования ППГВ.

Сварка трубопроводов I, II категорий групп А, Б (СН 527) должна регистрироваться в журнале сварочных работ (приложение 2).

1.8.2. Следует применять следующие способы сварки:

- ручная дуговая покрытыми металлическими электродами;

- дуговая в защитном газе плавящимися электродом;

- дуговая в защитном газе неплавящимся электродом;

- дуговая под флюсом;

- комбинированная с проваром корня шва аргонодуговой сваркой и заполнением разделки ручной дуговой сваркой покрытыми электродами, дуговой сваркой под флюсом, дуговой сваркой в защитном газе плавящимся электродом.

1.8.3. К прихватке и сварке стыков сборочных единиц трубопроводов I - IV категорий (СН 527) допускаются сварщики при наличии у них документов в соответствии с «Правилами аттестации сварщиков», утверждённых надзорными организациями, при этом сварщики допускаются только к тем видам работ, которые указаны в удостоверении.

Сварщики (по любому виду сварки), впервые приступающие к сварке сборочных единиц или имеющие перерыв в своей работе более 2-х месяцев, а также все сварщики в случае применения новых сварочных материалов или оборудования, независимо от наличия у них документов об аттестации, должны заварить пробные стыки в условиях тождественных с теми, в которых производится сварка сборочных единиц.

1.8.4. Сварку сборочных единиц трубопроводов должны производить в помещении при температуре окружающего воздуха не ниже 0 °С.

1.8.5. При сварке элементов сборочных единиц должны применяться стыковые сварные швы с полным проплавлением.

при приварке к деталям и элементам сборочных единиц трубопроводов штуцеров (труб, патрубков), а также фланцев и других плоских изделий допускается применение угловых и тавровых сварных соединений.

Угловые сварные соединения допускаются только с разделкой кромок (полным проплавлением):

- в сборочных единицах I, II, III категорий групп А, Б, В (СН 527);

- в трубопроводах, предназначенных для транспортирования сред, вызывающих коррозионное растрескивание, а также содержащих сероводород.

1.8.6. Допускается применение угловых, тавровых сварных соединений с конструктивным непроваром для приварки плоских фланцев к патрубкам при эксплуатации с рабочим давлением не более 25 кгс/см2 и температуре не более 250 °С, фланцев с обечайками, работающих под давлением не более 16 кгс/см2 и температуре не более 250 °С в трубопроводах IV - V категории группы В (СН 527).

1.8.7. Необходимость подогрева кромок свариваемых элементов способ, температура определяется в зависимости от материального исполнения элементов, руководствуясь требованиями ОСТ 26-291, ПУГ-69, отраслевыми стандартами, и устанавливается ПТД предприятия-изготовителя. Способы подогрева устанавливаемые ПТД предприятия-изготовителя должны обеспечивать заданные режимы и равномерность нагрева по всему периметру сварного соединения. Ширина зоны нагрева должна быть равна двум толщинам стенки, но не менее 100 мм, и располагаться по обе стороны относительно разделки кромок.

1.8.9. Сварной шов должен иметь равномерное по всей длине усиление, переход наплавленного металла к основному металлу должен быть плавным. Форма и размеры швов должны соответствовать ГОСТ 5264, ГОСТ 8713, ГОСТ 16037 и требованиям чертежа.

1.8.10. При выполнении сварки сборочных единиц за несколько проходов, после каждого прохода необходимо производить зачистку металла от шлака и брызг.

1.8.11. Сварка труб и деталей сборочных единиц из отечественных сталей с импортными должна производиться импортными или отечественными сварочными материалами, обеспечивающими механические свойства и качество сварных соединений, удовлетворяющими требования настоящего стандарта (п. 1.3.15, п. 1.3.16).

1.8.12. По окончании сварки сварные соединения должны быть зачищены от шлака, брызг, защитного покрытия и замаркированы с наружной стороны на расстоянии 20 - 50 мм от сварного шва клеймом сварщика, выполнявшего сварку. Маркировочные знаки должны быть четкими, легко читаемыми. В случае клеймения ударным способом, глубина клеймения не должна выводить толщину стенки трубы за допустимые отклонения по стандарту на эту трубу. Клеймение продольных и кольцевых швов с толщиной стенки менее 4 мм допускается производить электрографом или несмываемой краской.

1.8.13. Требования к сварке, сварным соединениям, контрольным сварным соединениям, контролю сварных соединений, качеству сварных соединений должны соответствовать настоящему стандарту, ПУГ-69, ОСТ 26-291, РД 26-02-63, а для трубопроводов пара и горячей воды ППГВ.

1.9. Требования к термической обработке.

1.9.1. Термической обработке следует подвергать заготовки, детали, сборочные единицы, если её проведение предусмотрено настоящим стандартом, НТД или ПТД предприятия-изготовителя.

Необходимость проведения термической обработки сборочных единиц и деталей в процессе изготовления должно указываться в конструкторской документации.

1.9.2. Вид термической обработки (отпуск, нормализация, аустенизация и т.п.) и ее режимы (скорость нагрева, температура и время выдержки, условия охлаждения и т.п.) устанавливаются стандартами, ПТД или инструкциями предприятия-изготовителя, согласованными с головными материаловедческими организациями.

1) толщина с тонки в месте их сварного соединения более 36 мм для углеродистых сталей и более 30 мм для низколегированных марганцовистых и кремнемарганцовистых сталей (16ГC, 09Г2C, 10Г2 и др.);

2) толщина стенки цилиндрических или конических элементов (патрубков), изготовленных из листовой стали вальцовкой превышает величину, вычисленную по формуле:

S = 0,009(Дв + 1200),

где Дв - минимальный внутренний диаметр трубы (патрубка), мм;

3) предназначены для эксплуатации в средах, вызывающих коррозионное растрескивание независимо от толщины стенки, при указании об этом разработчиком проекта;

4) изготовлены из стали 20ЮЧ и других сталей в соответствии с РД 26-02-63 и предназначены для эксплуатации в средах, содержащих сероводород, независимо от толщины стенок;

5) днища, заглушки и детали независимо от толщины, изготовлены холодной штамповкой или холодным фланжированием;

6) изготовлены из сталей марок 12MX, 12XM, 12Х1МФ, 15XM, 15Х5M подвергнуты сварке, независимо от диаметра при толщине стенок свариваемых элементов свыше 10 мм.

1.9.4. Сборочные единицы, детали из сталей марок 08Х18Н10Т и аналогичных сталей, стабилизированных титаном или ниобием, предназначенные для работы в средах, вызывающих коррозионное растрескивание, а также при температуре выше 350 °С в средах, вызывающих межкристаллитную коррозию, должны подвергаться по требованию в проекте и согласованию с головной материаловедческой организацией, стабилизирующему отжигу или аустенизации.

1.9.5. Термическую обработку сборочных единиц, деталей из углеродистых и кремнемарганцовистых сталей после горячей вальцовки, гибки, штамповки допускается не проводить, если в момент окончания операции деформирования температура металла не ниже 700 °С, аустенитных, хромоникелевых сталей не ниже 850 °С, если для указанных материалов нет других требований (п. 1.9.3, п. 1.9.4).

1.9.6. Детали, штампуемые (вальцуемые) в горячую изготавливаемые из сталей марок 09Г2С, 10Г2С, работающие при температуре от минус 41° до минус 70 °С, должны подвергаться термической обработке - нормализации или закалке и высокому отпуску.

1.9.7. Объёмная термическая обработка сборочных единиц, деталей производится в печах по РТМ 26-44. При этом должны быть проведены мероприятия, предохраняющие сборочную единицу, деталь от местных перегревов и деформации в результате неправильной установки и действия собственного веса.

1.9.8. При отпуске и аустенизации изделий большей длины допускается термическая обработка изделий в печи по частям в соответствии с требованиями РТМ 26-44 по технологии, согласованной с головной материаловедческой организацией.

70 мм - для стыков с толщиной стенки до 20 мм;

150 мм - для стыков с толщиной стенки от 21 мм до 45 мм.

При наличии требований по стойкости против коррозионного растрескивания и межкристаллитной коррозии применение местной термической обработки должно согласовываться с головной материаловедческой организацией.

1.9.10. Для предотвращения воздушной тяги и охлаждения стыка, свободные концы труб перед термообработкой должны быть заглушены.

1.9.11. К термической обработке допускаются сварные соединения признанные годными по результатам визуального контроля. Неразрушающий контроль сварных соединений следует проводить после термообработки.

Если сварное соединение подлежит обязательному радиографическому и ультразвуковому контролю, допускается проведение радиографического контроля до термической обработки с обязательным проведением сплошного ультразвукового контроля после ее выполнения.

1.9.12. В процессе проведения термической обработки должен быть обеспечен контроль за соблюдением заданных ПТД режимов нагрева, методов и порядка контроля температурных режимов с фиксацией их параметров.

1.9.13. Перерывы при проведении термической обработки не допустимы.

При вынужденных перерывах (повреждение оборудования, отключение электроэнергии и т.п.) нагреватель со стыка снимать не разрешается, при этом должна быть обеспечена естественная скорость охлаждения стыка под слоем теплоизоляции (асбеста) толщиной от 10 мм до 20 мм.

1.9.14. Термическая обработка сварных соединений сборочных единиц трубопроводов I, II категорий групп А, Б (СН 527), а также трубопроводов транспортирующих среды, содержащие сероводород, должна регистрироваться в журнале режимов термической обработки (приложение 3).

1.9.15. Термическая обработка сварных соединений сборочных единиц трубопроводов пара и горячей воды должна выполняться в соответствии с требованиями ППГВ.

2. ПРАВИЛА ПРИЁМКИ

2.1. Приёмку сборочных единиц, деталей и комплектующих изделий контроль качества на всех этапах изготовления на соответствие требованиям НТД, конструкторской документации и настоящего стандарта должен осуществлять отдел технического контроля (ОТК) предприятия-изготовителя.

2.2. На предприятии-изготовителе сборочных единиц должен быть входной контроль основных и сварочных материалов, комплектующих изделий на соответствие требованиям стандартов, технических условий и чертежей.

2.3. Предприятие-изготовитель сборочных единиц должен производить операционный контроль изготовления сборочных единиц (проверку соблюдений требований ПТД при подготовке и сборке под сварку, контроль технологии, режима сварки и термической обработки).

2.4. Сборочные единицы трубопроводов должны подвергаться приемо-сдаточным испытаниям на предприятии-изготовителе. При приёмо-сдаточных испытаниях следует проверять:

- правильность установки и сборки деталей сборочных единиц в соответствии с чертежом;

- габаритные и присоединительные размеры;

- прочность и герметичность;

- массу;

- качество сварных швов;

- наличие клейм сварщиков на сварных соединениях;

- качество покрытия;

- консервацию;

- маркировку;

- упаковку;

- комплектность и наличие сопроводительной документации.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Общие требования.

3.1.1. Входной контроль материалов, полуфабрикатов, деталей должен производиться на предприятии-изготовителе сборочных единиц в соответствии с требованиями ГОСТ 24297 и подразделов 1.3, 1.4, 1.5, 1.6, 1.7.

3.1.2. Проверка габаритных и геометрических размеров сборочных единиц трубопроводов на соответствие требованиям чертежей и подразделов 1.5 ÷ 1.7 настоящего стандарта производится измерениями с использованием мерительного инструмента или шаблонов, обеспечивающих заданную точность, на предприятии-изготовителе сборочных единиц.

Наружный диаметр проверяют измерением длины окружности с последующим пересчетом по формуле:

![]()

где Р - длина окружности, мм;

ΔР - толщина рулетки, мм;

Дн - наружный диаметр, мм.

3.1.4. Контроль готовности сборочных единиц трубопроводов производится визуальным осмотром изделия и сопоставлением с чертежом для определения комплектности и степени завершения сборочных, сварочных и других операций, а также правильности установки запорных и регулирующих устройств, надежности крепления разъёмных соединений, установки прокладок, заглушек и других факторов определяющих готовность изделия.

3.1.5. Массу сборочных единиц определяют взвешиванием с помощью весоизмерительных устройств с погрешностью измерения не более ±0,5 %. Допускается контроль массы производить методом расчёта по конструкторской документации.

3.1.6. Качество покрытия п. 6.2 определяют визуальным контролем по ГОСТ 9.032, ГОСТ 9.407.

3.1.7. Комплектность, маркировка, упаковка, консервация (разделы 5 и 6) проверяют визуальным контролем и сличением с документацией.

3.1.8. Прочность и герметичность сборочных единиц (п. 3.12) контролируют гидравлическими испытанием водой (если нет других указаний в ПТД).

Величина испытательного давления должна быть указана в ПТД предприятия-изготовителя и рассчитана в соответствии с п. 3.12.5.

3.1.9. Результаты гидравлического испытания оформляют актом и заносят в паспорт изделия.

Проведение гидравлических испытаний сборочных единиц и отдельных деталей допускается совмещать с гидравлическими испытаниями после завершения монтажа трубопровода в следующих случаях:

1) предприятие-изготовитель деталей и сборочных единиц трубопроводов I - II категории (СН 527) из сталей перлитного класса осуществляет 100 % ультразвуковой и радиографический контроль основного металла и сварных соединений, а из сталей аустенитного класса 100 % радиографический контроль основного металла и сварных соединений при соблюдении всех других требований настоящего стандарта и конструкторской документации;

2) предприятие-изготовитель деталей и сборочных единиц трубопроводов III - IV категорий (СН 527) из сталей перлитного класса осуществляет 100 % ультразвуковой контроль всех сварных соединений, а такие радиографический контроль сварных соединений трубопроводов III категории (СН 527) в объёме 50 %, IV категории (СН 527) - в объёме 25 %, а из сталей аустенитного класса сплошной радиографический контроль всех сварных соединений, при этом должны соблюдаться все другие требования настоящего стандарта и конструкторской документации; кроме того, должен быть проведен дополнительный цветной или магнитнопорошковый контроль механически обработанных поверхностей (расточек) а также гибов и переходов, ультразвуковой или радиографический контроль металла в зонах концентрации напряжений и в зонах подвергавшихся деформации более указанного в п. 3.7.18, п. 3.7.19 при изготовлении (раздаваемых концов труб и т.п.) в объеме, устанавливаемом конструкторской документацией.

3.1.9.1. Нормы оценки качества при контроле по п. 3.1.9 должны приниматься для основного металла по стандартам или техническим условиям на соответствующие материалы, а для сварных соединений по настоящем стандарту.

3.1.10. Контроль качества сварных соединений сборочных единиц трубопроводов I - V категорий (СН 527) следует производить следующими методами:

- систематическим пооперационным контролем (п. 3.2);

- визуальным контролем и измерением (п. 3.3);

- механическими испытаниями (п. 3.4);

- испытанием на стойкость против межкристаллитной коррозии (п. 3.5);

- металлографическими исследованиями (п. 3.6);

- стилоскопированием (п. 3.7);

- измерением твёрдости металла шва (п. 3.8);

- физическими методами неразрушающего контроля (ультразвуковая дефектоскопия, радиографическим методом, цветной или магнитнопорошковой дефектоскопией п. 3.9, п. 3.10);

- гидравлическими испытаниями (п. 3.12).

3.1.11.1. Последовательность контроля различными методами определяется указаниями ПТД, однако визуальный и измерительный контроль должны предшествовать контролю всеми другими методами.

3.1.11.2. Контроль сварных соединений методами, указанными в п. 3.1.11 (за исключением стилоскопирования) должен производиться после термической обработки стыков, если она предусмотрена проектной документацией.

3.1.12. Проверка качества сварных соединений сборочных единиц трубопроводов V категории (СН 527) ограничивается осуществлением операционного контроля, визуального контроля и измерением сварных швов (если в НТД конструкторской документации нет других указаний).

3.1.13. Выбор методов и объёмов контроля сборочных единиц трубопроводов пара и горячей воды производится в соответствии с требованиями ППГВ.

3.2. Систематический пооперационный контроль.

3.2.1. Операционный контроль осуществляется в соответствии с ПТД в объеме 100 % для сборочных единиц технологических трубопроводов и включает:

- контроль подготовки и сборки деталей под сварку (наличие маркировки, чистоту, форму и размеры кромок, марку и сортамент сварочных материалов, правильность сборки и крепления деталей в сборочных приспособлениях, величину зазора в соединениях, величину смещения кромок, перелом осей; размеры собранного под сварку узла, наличие защитного покрытия);

- контроль процессов сварки (наличие у сварщика допуска к подлежащим выполнению работам, режимы сварки, последовательность выполнения);

- контроль термической обработки сварных соединений (методов и видов термической обработки, применяемого термического оборудования, последовательность и порядок выполнения термической обработки и отдельных ее этапов, режимов, методов и порядок контроля температурных режимов, условий, обеспечивающих свободное расширение сварных изделий).

3.3. Визуальный контроль и измерение сварных швов.

3.3.1. Визуальный контроль и измерение сварных швов сборочных единиц технологических трубопроводов следует выполнять по методическим отраслевым стандартам или инструкциям в соответствии с п. 3.1.11.4.

3.3.2. Перед визуальным контролем и измерением сварных швов поверхность сварного шва и прилегающих к нему участков основного металла на ширине не менее 20 мм (в каждую сторону от шва) должна быть очищена от шлака брызг расплавленного металла, окалины и других загрязнений в соответствии с указаниями ПТД.

3.3.3. Визуальному контролю и измерению должны подвергаться все сварные соединения без исключения по всему периметру, а также околошовная зона шириной по 20 мм с каждой стороны, невооруженным глазом или с помощью лупы 4 - 6 кратного увеличения с обязательным применением переносного источника света в соответствии с ГОСТ 3242.

3.3.4. Оценка качества сварных соединений проводится на основании результатов контроля сварных соединений в соответствии с требованиями подраздела 1.8. Сварное соединение сборочных единиц технологических трубопроводов бракуется, если при визуальном контроле и измерении обнаружены следующие поверхностные дефекты:

- трещины любых видов и размеров, выходящие на поверхность шва, по линии сплавления и в прилегающей зоне термического влияния;

- наплывы, подрезы в местах перехода наплавленного металла к основному металлу;

- свищи, прожоги, незаваренные кратеры;

- смещение кромок в сварных соединениях выше корм установленных в п. 1.7.10, п. 1.7.11, п. 1.7.12;

- излом оси в месте сварки, превышающий требования п. 1.7.17;

- непровары в корне шва угловых и тавровых соединений, выполненных без разделки кромок, между основным металлом и металлом шва;

- несоответствие геометрических размеров швов требованиям чертежа ГОСТ 5264, ГОСТ 8713, ГОСТ 16037 (табл. 11);

- поры в виде сплошной сетки (табл. 11).

3.3.5. Для сборочных единиц трубопроводов IV - V категорий (СН 527), на которые не распространяются требования надзорных организаций, работающих при температуре выше 0 °С допускаются:

- местные подрезы глубиной не более 5 % от толщины стенки трубы, но не более 0,5 мм и протяженностью не более 10 % длины шва;

- непровары глубиной не более 10 % от толщины свариваемых элементов, но не более 2,0 мм и общей протяженностью не более 20 % от внутреннего периметра соединения;

- одиночные шлаковые и газовые включения, а также цепочки пор и шлаковых включений глубиной не свыше 10 % от толщины стенки, но не более 3 мм и общей длиной не более 0,2 мм. К цепочке пор и шлаковых включений относятся дефекты, которые расположены на одной линии в количестве не менее 3, с расстоянием между ними, равным или меньшим 3-х кратной величины дефекта;

- скопление газовых пор и шлаковых включений на отдельных участках шва не более 5 штук на 1 см2 площади шва при максимальном линейном размере отдельного дефекта не более 1,5 мм, и общем линейном размере не более 3 мм. К скоплению указанных дефектов относится кучно расположенные в количестве не менее 3 штук с расстоянием между ними, равными или менее трёхкратной величины дефекта.

3.3.6. При доступности сварных соединений для визуального контроля с двух сторон контроль следует проводить как с наружной, так и с внутренней стороны.

3.3.7. Обнаруженные при внешнем осмотре и измерении дефекты на сварном соединении отмечаются краской или мелом и подлежат исправлению до проведения контроля другими методами.

К качеству исправленного участка сварного шва предъявляются такие же требования, как и к исходному соединению.

3.3.8. Визуальный контроль и измерение сварных швов сборочных единиц трубопроводов пара и горячей воды следует выполнять в соответствии с требованиями ППГВ.

3.4. Механические испытания.

3.4.1. Механические испытания контрольных стыков сварных соединений сборочных единиц проводят по ГОСТ 6996 с целью проверки соответствия механических свойств требованиям проекта или НТД, а для трубопроводов пара и горячей воды в соответствии с требованиями ППГВ.

3.4.2. Основными видами механических испытаний являются:

- испытание на растяжение;

- определение относительного удлинения;

- испытание на изгиб;

- испытание на ударную вязкость.

Примечание. Определение относительного сужения, испытания на сплющивание и т.п. проводят при наличии соответствующих указаний и установлении норм оценки качества в конструкторской документации на изделие.

Число образцов должно быть не менее указанного в табл. 7 (если нет других указаний в НТД).

Испытание на растяжение не является обязательным для сварных соединений трубопроводов пара и горячей воды, подвергаемых 100 % контролю ультразвуком или просвечиванием.

3.4.3. Механические испытания образцов, взятых из контрольных стыков, должны проводиться в объёме, указанном в табл. 7.

Таблица 7

|

Вид испытаний |

Категория трубопровода |

Количество образцов от контрольного сварного соединения |

Примечание |

|

Растяжение при 20 °С |

I - IV |

Два образца типа XII, XIII, или XIV по ГОСТ 6996 |

Испытание на растяжение отдельных образцов из сварных стыков, можно заменить испытание целых стыков со снятым усилением. |

|

Изгиб (загиб) при 20 °С |

I - IV |

Два образца типа XXVII, XXVIII по ГОСТ 6996 |

Испытание сварных образцов труб с внутренним диаметром до 100 мм может быть заменено испытанием на сплющивание по ГОСТ 6996 (образцы типа XXIX, XXX). |

|

Ударная вязкость (при толщине металла 12 мм и более, при 20 °С) |

I - IV при давлении выше 50 кгс/см2 или при раб. температуре выше 450 °С, или для изделий, склонных к термическому воздействию (12МX, 12XH, 15X5М и др.) |

Три образца типа VI по ГОСТ 6996 с надрезом по оси шва |

Испытание ударной вязкости околошовной зоны производится при наличии требований в технических условиях на изделие или в чертеже. |

|

Ударная вязкость (при толщине стенок труб 12 мм и более при рабочей температуре ниже минус 20 °C) |

I - IV при рабочей температуре лине минус 20 °С |

Три образца типа VI по ГОСТ 6996 с надрезом по оси шва |

Испытания при рабочей температуре. Испытания ударной вязкости околошовной зоны производится при наличии требований технических условий на изделие или чертежей. |

3.4.4. Механические свойства сварных соединений должны быть не ниже указанных в табл. 8.

Таблица 8

|

Для низкоуглеродистых сталей |

Для низколегированных, марганцовисто-кремнистых сталей |

Для хромистых, хромомолибденовых и хромованадиевых вольфрамовых сталей |

Дня аустенитно-ферритных сталей |

Для аустенитных сталей |

|

|

Временное сопротивление разрыву при температуре 20 °С |

На ниже нижнего значения временного сопротивления основного металла по стандарту или техническим условиям для данной марки стали. |

||||

|

Ударная вязкость, кгс/см2 |

|

|

|

|

|

|

а) при температуре 20 °С |

5 |

5 |

5 |

4 |

7 |

|

б) при температуре ниже минус 20 °С |

3 |

3 |

|

3 |

- |

|

Угол загиба, град. при толщине стенки до 20 мм |

100 |

80 |

50 |

80 |

100 |

|

Твёрдость металла шва сварных соединений, НВ, не более |

- |

- |

240 |

220 |

200 |

3.4.5. Показатели механических свойств сварных соединений по временному сопротивлению разрыву и углу изгиба определяются, как среднеарифметическое значение результатов испытаний отдельных образцов. При этом результаты испытаний считаются удовлетворительными, если среднеарифметическое значение не ниже норм приведенных в табл. 8.

3.4.6. Общий результат испытаний считается неудовлетворительным, если:

а) (для трубопроводов пара и горячей воды) - хотя бы один из образцов по любому виду испытаний показал результат, отличающийся от установленных норм в сторону снижения более, чем на 10 %;

б) (для прочих технологических трубопроводов) - хотя бы один из образцов показал значение ниже указанного в табл. 8 по временному сопротивлению на разрыв более 7 % угла изгиба более, чем на 10 %.

3.4.7. При получении неудовлетворительных результатов по какому-либо виду механических испытаний, производят повторное испытание по тому же виду, который дал неудовлетворительные результаты, на удвоенном количестве образцов, взятых из того же стыка. Если хотя бы один из образцов при повторных механических испытаниях будет забракован, сварку контрольных стыков бракуют.

3.5. Испытание на стойкость против межкристаллитной коррозии.

3.5.1. Испытание сварного соединения на стойкость против межкристаллитной коррозии должно производиться для сборочных единиц при наличии требования в Технической документации в соответствии с требованиями ГОСТ 6032, ГОСТ 26294, ГОСТ 9.905, ГОСТ 9.903, ГОСТ 9.907, ГОСТ 26388, ГОСТ 26389, а для трубопроводов пара и горячей воды в соответствии с указаниями ППГВ.

3.5.2. Форма и размеры образцов должны соответствовать требованиям ГОСТ 6032. Количество образцов - два для методов, не требующих по ГОСТ 6032 изгиба образца, и четыре - при наличие этого требования. Метод испытания должен быть указан в техническом проекте или чертеже.

3.5.3. Качество сварного соединения считается удовлетворительным, если результаты испытания по методам AM или АМУ соответствуют требованиям ГОСТ 6032 по стойкости против межкристаллитной коррозии.

3.5.4. При получении неудовлетворительных результатов допускается провести повторные испытания на удвоенном количестве образцов, вырезанных из той же контрольной пластины или образцов, вырезанных из сварного соединения сборочной единицы.

При получении неудовлетворительных результатов даже на одном из повторно исследуемых образцов сварное соединение считается непригодным и подлежит исправлению в соответствии с п. 3.13.

3.6. Металлографические исследования.

3.6.1. Металлографические исследования сварных соединений проводят по ГОСТ 1778, ГОСТ 5639, ОСТ 25-1379 для контроля макро- и микроструктуры основного металла, а также металла сварного соединения.

3.6.2. Металлографические исследования сварных соединений сборочных единиц являются обязательными для

а) трубопроводов I - III категорий, групп А, Б (СН-527);

б) эксплуатирующихся в сероводородной среде независимо от категории в соответствии с требованиями РД 26-02-63;

в) трубопроводов из легированной стали, воспринимающей закалку на воздухе или склонной к образованию горячих и холодных трещин при сварке, и из сталей аустенитного класса без ферритной фазы.

3.6.3. Для сборочных единиц, изготовленных из сталей 12Х18Н10Т и 08Х18H10T, работающих при температуре ниже минус 40 °С толщиной не более 20 мм допускается не производить металлографические исследования.

3.6.4. Металлографические исследования для трубопроводов IV - V категорий (СН-527) проводят при наличии специальных указаний в проекте.

Для сборочных единиц трубопроводов пара и горячей воды металлографическое исследование не является обязательным для сварных соединений, выполненных электродуговой сваркой из стали перлитного класса при условии 100 % контроля этих соединений ультразвуком или просвечиванием.

3.6.5. Образцу (шлифы) для металлографического исследования сварных соединений должны вырезаться поперёк шва и изготавливаться в соответствии с требованиями ОСТ 26-1379 в количестве не менее одного для сварных соединений из углеродистых и низколегированных сталей и не менее двух для сварных соединений из высоколегированной стали.

3.6.6. Качество сварных соединений считается неудовлетворительным, если при металлографическом исследовании макроструктуры хотя бы на одном поперечном шлифе, вырезанном из контрольного сварного соединения, будут выявлены дефекты, превышающие нормы оценки качества установленные в НТД на изделие.

3.6.7. В случае, если при металлографическом исследовании в контрольном сварном соединении, проверенном ультразвуковым или радиографическим методами п.п. 3.10.4, 3.10.5 будут обнаружены недопустимые дефекты, не выявленные указанными методами неразрушающего контроля, а также в случае обнаружения любых недопустимых внутренних дефектов при металлографическом исследовании контрольных сварных соединений, не подвергаемых проверке ультразвуком или радиографией, должно быть выполнено металлографическое исследование контрольных сварных соединений на удвоенном количестве, вырезанных из того же контрольного стыка.

В случае выявления при дополнительном контроле недопустимых дефектов должны быть проверены все сварные соединения, входящие в контролируемую серию, дефектные сварные соединения исправлены в соответствии с п. 3.13.

3.6.9. Металлографические исследования сварных соединений сборочных единиц трубопроводов пара и горячей воды проводят в соответствии с требованиями ППГВ.

3.7. Стилоскопирование.

При стилоскопировании следует руководствоваться ГОСТ 7122, ГОСТ 18895, «Инструкцией по стилоскопированию основных и сварочных материалов и готовой продукции» (ВНИИНТхимнефтеаппаратуры, Волгоград, 1987 г.).

3.7.2. Стилоскопированию должны подвергать основной металл сборочных единиц, предназначенных для работы при температуре выше 450 °С, детали из кремнемарганцовистой, хромомолибденовой и хромомолибденованадиевой сталей, а также сварные швы их соединяющие.

Обязательному стилоскопированию должны подвергаться все трубы, детали и металл сварных швов из сталей марок 12ХМ, 12МХ, 15X5, 15Х5М, 12Х1МФ, 08Х13, 12Х18Н10Т, 08Х17Н13М2Т в объёме указанном в табл. 9.

Таблица 9

|

Количество контролируемых соединений от общего количества швов, выполненных данным сварщиком, % |

|

|

I, II |

100 |

|

III |

50 (стали типа ХМ, ХМФ) |

|

IV |

25 (высоколегированные) |

|

V |

15 (но не менее 3-х однотипных сварных соединений) |

Примечание. Стилоскопирование металла шва проводится также в случаях, если после термической обработки значение твердости основного металла в зоне термического влияния или металла шва не соответствует значению, указанному в НТД.

3.7.3. Стилоскопирование следует производить на зачищенных до металлического блеска участках поверхности основного металла и металла шва.

3.7.4. Стилоскопирование деталей производится перед сборкой под сварку.

3.7.5. Стилоскопирование производится для каждой контролируемой детали или шва в 3-х точках и в местах прерывания сварки. В процессе стилоскопирования следует определять в металле шва наличие хрома, молибдена и меди.

3.7.6. Результаты стилоскопирования необходимо оформить протоколом, в котором указывают дату проведения контроля, тип применяемого стилоскопа; НТД по которой выполнялся контроль, марку стали основного металла (легирующие компоненты в металле шва), соответствие (несоответствие) марки стали основного металла и металла шва требованиям чертежа или НТД, фамилия лица, проводившего контроль, наименование контролируемой детали; номер сборочной единицы, наименование сооружаемого объекта и предприятия-изготовителя, где производился контроль.

3.7.7. По результатам стилоскопирования качество сварных соединений считается неудовлетворительным, если химический состав сварного шва не соответствует требованиям НТД.

3.7.8. В случае получения неудовлетворительных результатов контроля должно производиться повторное стилоскопирование того же сварного соединения на удвоенном количестве точек.

При несоответствии (по результатам стилоскопирования) химического состава металла шва требуемому должен быть произведен спектральный или химический анализ, результаты которого считаются окончательными.

Дефектные сварные швы, выявленные при контроле, должны быть удалены в соответствии с подразделом 3.13, и швы вновь заварены.

3.7.9. При выявлении несоответствия марки используемых присадочных материалов хотя бы на одном из сварных соединений контролируемых в неполном объёме, стилоскопирование металла шва должно быть произведено на всех однотипных сварных соединениях, выполненных данным сварщиком.

3.8. Измерение твердости металла сварного соединения.

3.8.1. Измерению твердости должен подвергаться металл шва сварных соединений сборочных единиц трубопроводов из сталей групп ХМ и ХФ, прошедших термическую обработку.

3.8.2. Измерение твёрдости должно производится не менее чем в 3-х точках для каждого участка сварного соединения по периметру шва согласно требований РД 26-11-08. Измерение твердости на сварных соединениях штуцеров производится в одном из доступных мест. Допускается измерение твердости металла шва производить на контрольных сварных соединениях, если не возможно его осуществить на сборочной единице.

3.8.3. Методика испытаний на твёрдость должна регламентироваться соответствующими инструкциями, действующими на предприятии-изготовителе.

3.8.4. При контроле сварных соединений на твёрдость среднее значение твёрдости металла шва должна удовлетворять нормам, приведенным в табл. 8. Среднее значение твердости металла шва определяется, как среднеарифметическое результатов измерений.

3.8.5. По результатам измерений твердости сварные соединения считаются качественными при выполнении следующих условий:

а) снижение твердости наплавленного металла не более чем на 25 НВ нижнего значения твёрдости основного металла;

б) превышение твёрдости наплавленного металла не более чем на 20 НВ верхнего значения твёрдости основного металла;

в) превышение разности в твердости основного металла и металла в зоне термического влияния не более чем на 50 НВ.

3.8.6. При разности в твёрдости, превышающей допустимую, соединения следует вновь подвергать термической обработке, и, если разность в твёрдости превышает допустимую после повторной термической обработки, следует произвести стилоскопирование металла шва и основного металла всех однотипных соединений, сваренных данным сварщиком за время после последней контрольной проверки. При несоответствии химического состава наплавленного металла заданному стыки бракуют. Исправление дефектных стыков производят в соответствии с п. 3.13.

3.8.7. Измерение твёрдости металла шва сварного соединения сборочных единиц трубопроводов пара и горячей воды (если таковое предусмотрено техническими условиями на изготовление изделия) должно производиться в соответствии с ППГВ.

3.9. Контроль неразрушающими методами.

3.9.1.1. Неразрушающий контроль сварных соединений оборочных единиц трубопроводов следует проводить методами, предусмотренными в п. 3.1.10, п. 3.1.11.3.