| Информационная система |  |

Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

СИСТЕМЫ ТЕПЛОСНАБЖЕНИЯ

УСЛОВИЯ ПОСТАВКИ

НОРМЫ И ТРЕБОВАНИЯ

Дата введения - 2009-08-31

Москва

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила разработки и применения стандартов организации - ГОСТ Р 1.4-2004 «Стандарты организаций. Общие положения».

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Объединение ВНИПИэнергопром» (ОАО «ВНИПИэнергопром»)

2 ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 04.08.2009 г. № 55

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ

Системы теплоснабжения

Условия поставки

Нормы и требования

Введен в действие 2009-08-31

1 Область применения

Требования настоящего стандарта распространяются на системы централизованного теплоснабжения, в части установления требований к применяющимся для систем централизованного теплоснабжения (СЦТ) техническим устройствам, оборудованию, комплектующим и материалам на стадии создания (проектирования, строительства, реконструкции и модернизации) и эксплуатации тепловых сетей СЦТ, использующих в качестве теплоносителя горячую воду с температурой до 200 °С и номинальным давлением до 2,5 МПа включительно, водяной пар с температурой до 440 °С и номинальным давлением до 6,3 МПа включительно, конденсат водяного пара и другие виды специальных теплоносителей.

Настоящий стандарт следует соблюдать при проектировании новых и реконструкции, модернизации и техническом перевооружении существующих систем теплоснабжения.

2 Нормативные ссылки

В настоящем стандарте применены ссылки на следующие нормативные документы:

Федеральный закон от 27.12.2002 № 184-ФЗ «О техническом регулировании».

Распоряжение Правительства РФ № 1421-р от 06.11.2004 «Об утверждении Программы разработки технических регламентов»

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструктивной стали. Общие технические условия

ГОСТ 10704-91 Трубы стальные электросварные прямошовные. Сортамент

ГОСТ 10705-80 Трубы стальные электросварные. Технические условия

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ 11823-91 Клапаны обратные на номинальное давление PN ≤ 25 МПа (250 кгс/см2). Общие технические условия.

ГОСТ 12.0.004-90 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.063-81 Система стандартов безопасности труда. Арматура промышленная трубопроводная. Общие требования безопасности

ГОСТ 12.2.085-2002 Система стандартов безопасности труда. Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности

ГОСТ 12.2.101-84 Система стандартов безопасности труда. Пневмоприводы. Общие требования безопасности к конструкции

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.016-87 Система стандартов безопасности труда. Строительство. Работы антикоррозионные. Требования безопасности

ГОСТ 12.3.019-80 Система стандартов безопасности труда. Испытания и измерения электрические. Общие требования безопасности

ГОСТ 12.3.038-85 Система стандартов безопасности труда. Строительство. Работы по тепловой изоляции оборудования и трубопроводов. Требования безопасности

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 1215-79 Отливки из ковкого чугуна. Общие технические условия

ГОСТ 12521-89 Затворы дисковые. Основные параметры

ГОСТ 12815-80 Фланцы арматуры, соединительных частей у трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Типы. Присоединительные размеры и размеры уплотнительных поверхностей

ГОСТ 12816-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20 МПа (от 1 до 200 кгс/см2). Общие технические требования

ГОСТ 12821-80 Фланцы стальные приварные встык на Ру от 0,1 до 2,0 МПа (от 1 до 200 кгс/см2). Конструкция и размеры

ГОСТ 12893-2005 Клапаны регулирующие односедельные, двухседельные и клеточные. Общие технические условия

ГОСТ 13252-91 Затворы обратные на номинальное давление Рн ≤ 25 МПа (250 кгс/см2). Общие технические условия

ГОСТ 13547-79 Затворы дисковые на Ру до 2,5 МПа (25 кгс/см2). Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 14187-84 Краны конусные. Строительные длины

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14637-89 Прокат толстолистовой из углеродистой стали обычного качества. Технические условия

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 14918-78 Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия

ГОСТ 15.309-88 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 15150-69 Машины и приборы и другие технические изделия. Исполнение для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной и качественной стали. Технические условия

ГОСТ 16338-85 Полиэтилен низкого давления. Технические условия

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 16587-71 Клапаны предохранительные, регулирующие и регуляторы давления. Строительные длины

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 17177-94 Материалы и изделия строительные теплоизоляционные. Методы контроля.

ГОСТ 17375-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 3D (R ≈ 1,5DN). Конструкция

ГОСТ 17376-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Тройники. Конструкция

ГОСТ 17378-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Переходы. Конструкция

ГОСТ 17380-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Общие технические условия

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 18599-2001 Трубы напорные из полиэтилена. Технические условия

ГОСТ 19281-89 Прокат стали повышенной прочности. Технические условия

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.602-95 Единая система конструкторской документации. Ремонтные документы

ГОСТ 20072-74 Сталь теплоустойчивая. Технические условия

ГОСТ 20295-85 Трубы стальные сварные для магистральных нефтегазопроводов. Технические условия

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 21345-2005 Краны шаровые, конусные и цилиндрические на номинальное давление не более PN 250.0 Общие технические условия

ГОСТ 22445-88 Затворы обратные. Основные параметры

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23206-78 Пластмассы ячеистые жесткие. Метод испытания на сжатие

ГОСТ 23866-87 Клапаны регулирующие односедельные, двухседельные и клеточные. Основные параметры

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 2405-88 Манометры, вакуумметры, мановакууметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 24157-80 Трубы из пластмасс. Метод определения стойкости при постоянном внутреннем давлении

ГОСТ 25136-82 Соединения трубопроводов. Методы испытаний на герметичность

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 26996-86 Полипропилен и сополимеры пропилена. Технические условия

ГОСТ 27.003-90 Надежность в технике. Состав и общие правила задания требований по надежности

ГОСТ 27078-86 Трубы из термопластов. Методы определения изменения длины труб после нагрева

ГОСТ 27477-87 Клапаны обратные. Основные параметры

ГОСТ 28343-89 Краны шаровые стальные фланцевые. Технические требования

ГОСТ 28697-90 Программа и методика испытаний сильфонных компенсаторов и уплотнений. Общие требования

ГОСТ 28840-90 Машины для испытаний материалов на растяжения, сжатие и изгиб.

ГОСТ 28908-91 Краны шаровые и затворы дисковые. Строительные длины

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30256-94 Материалы и изделия строительные. Метод определения теплопроводности цилиндрическим зондом

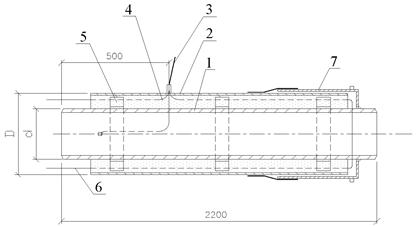

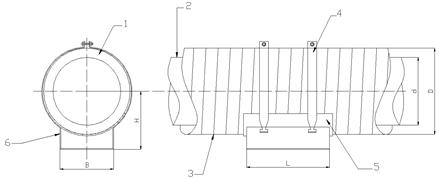

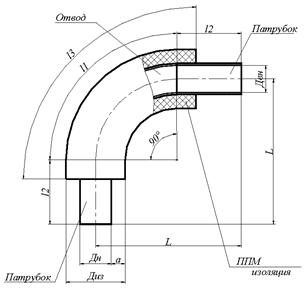

ГОСТ 30732-2006 Трубы и изделия фасонные стальные с индустриальной тепловой изоляцией из пенополиуретана с защитной оболочкой

ГОСТ 31294-2005 Клапаны предохранительные прямого действия. Общие технические условия

ГОСТ 3262-75 Трубы стальные водогазопроводные. Технические условия

ГОСТ 3326-86 Клапаны запорные, клапаны и затворы обратные. Строительные длины

ГОСТ 356-80 Арматура и детали трубопроводов. Давления условные, пробные и рабочие. Ряды

ГОСТ 3706-93 Задвижки. Строительные длины

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 409-77 Пластмассы ячеистые и резины губчатые. Метод определения

кажущейся плотности

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 5761-2005 Клапаны на номинальное давление не более PN 250 Общие технические условия

ГОСТ 5762-2002 Арматура трубопроводная промышленная. Задвижки на номинальное давление не более PN 250. Общие технические условия

ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 6527-68 Концы муфтовые с трубной цилиндрической резьбой. Размеры

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводимости и термического сопротивления при стационарном тепловом режиме

ГОСТ 7192-89 Механизмы исполнительные электрические постоянной скорости ГСП. Общие технические условия

ГОСТ 7293-85 Чугуны с шаровидным графитом для отливок. Марки

ГОСТ 7350-77 Сталь тонколистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические требования

ГОСТ 8733-74 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 9.908-85 Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости

ГОСТ 9045-93 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9544-2005 Арматура трубопроводная запорная. Классы и нормы герметичности затворов

ГОСТ 9697-87 Клапаны запорные. Основные параметры

ГОСТ 9698-86 Задвижки. Основные параметры

ГОСТ 9702-87 Краны конусные и шаровые. Основные параметры

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ Р 51232-98 Вода питьевая. Общие требования к организации и методам контроля качества

ГОСТ Р 52543-2006 Гидроприводы объемные. Требования безопасности (MOD)

ГОСТ Р 52760-2007 Арматура трубопроводная. Требования к маркировке и отличительной окраске.

ГОСТ 12.1.012-90 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения.

СТО 70238424.27.010.003-2009 Тепловые сети. Условия создания. Нормы и требования

СТО 70238424.27.010.006-2009 Тепловые сети. Охрана труда (правила безопасности) при эксплуатации и техническом обслуживании тепловых сетей. Нормы и требования

СТО 70238424.27.060.001-2008 Трубопроводы тепловых сетей. Защита от коррозии. Условия создания. Нормы и требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины в соответствии СТО 70238424.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1.1 включение (в сварном шве): Обобщенное наименование пор, шлаковых и вольфрамовых включений.

3.1.2 включение одиночное (в сварном шве): Включение, минимальное расстояние от края которого до края любого другого соседнего включения не менее трехкратной максимальной ширины каждого из двух рассматриваемых включений, но не менее трехкратного максимального размера включения с меньшим значением этого показателя (из двух рассматриваемых).

3.1.3 включения одиночные протяженные (при радиографическом контроле): Включения, максимальный размер которых превышает допустимый максимальный размер одиночных включений, а допустимость устанавливается только в зависимости от размеров и количества без учета их площади при подсчете суммарной приведенной площади и без включения их количества в общее количество одиночных включений и скоплений.

3.1.4 группа включений (в сварном шве): Два или несколько включений, минимальное расстояние между краями которых менее максимальной ширины хотя бы одного из двух рассматриваемых соседних включений. Внешний контур группы включений ограничивается внешними краями включений, входящих в рассматриваемую группу, и касательными линиями, соединяющими указанные края. При оценке качества сварных соединений группа включений рассматривается как одно сплошное включение.

3.1.5 группа включений (в сварном шве): Два или несколько включений, минимальное расстояние между краями которых менее максимальной ширины хотя бы одного из двух рассматриваемых соседних включений. Внешний контур группы включений ограничивается внешними краями включений, входящих в рассматриваемую группу, и касательными линиями, соединяющими указанные края. При оценке качества сварных соединений группа включений рассматривается как одно сплошное включение.

3.1.6 дисковый затвор: Тип арматуры, в котором запирающий или регулирующий элемент имеет форму диска, поворачивающегося вокруг оси, произвольно расположенной по отношению к направлению потока рабочей среды.

3.1.8 карбонатный индекс Ик: Предельное значение произведения общей щелочности и кальциевой жесткости воды (мг-экв/дм3)2, выше которого протекает карбонатное накипеобразование с интенсивностью более 0,1 г/(м2 ч).

3.1.9 коэффициент теплопроводности: Количество теплоты, проходящее через материал толщиной в 1 м и площадью 1 м2 за 1 час при разности температур на противоположных сторонах материала 1 °С.

3.1.10 максимальный размер включения (в сварном шве): Наибольшее расстояние между двумя точками внешнего контура включения.

3.1.11 максимальный размер скопления (в сварном шве): Наибольшее расстояние между двумя точками внешнего контура скопления.

3.1.12 максимальная ширина включения (в сварном шве): Наибольшее расстояние между двумя точками внешнего контура включения, измеренное в направлении, перпендикулярном максимальному размеру включения.

3.1.13 максимальная ширина скопления (в сварном шве): Наибольшее расстояние между двумя точками внешнего контура скопления, измеренное в направлении, перпендикулярном максимальному размеру скопления.

3.1.14 надземная прокладка тепловых сетей: Прокладка теплопроводов на отдельно стоящих опорах или эстакадах по поверхности земли.

3.1.15 номинальный диаметр (DN): Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей и арматуры.

3.1.16 несплошность (в сварном шве): Обобщенное наименование всех нарушений сплошности и формы сварного соединения (трещина, непровар, несплавление, включение, вогнутость и др.).

3.1.17 номинальная толщина сваренных деталей: Указанная в чертеже (без учета допусков) толщина основного металла деталей в зоне, примыкающей к сварному шву.

3.1.18 подземная прокладка тепловых сетей: Прокладка теплопроводов в проходном канале, непроходном канале или бесканальным способом.

3.1.19 проба воды: Представительная часть определенной водной массы, отбираемая непрерывно или периодически с целью исследования ее определенных характеристик и свойств.

3.1.20 прочность на сдвиг в осевом и тангенциальном направлениях: Способность изолированной трубы выдерживать нагрузку сдвига, действующую между тепловой изоляцией из пенополиуретана с полиэтиленовой оболочкой и стальной трубой в осевом или тангенциальном направлениях.

3.1.21 расчетная высота углового шва (в сварном шве): по ГОСТ 2601 (расчетная высота двустороннего углового шва определяется как сумма расчетных высот двух его частей, выполненных с разных сторон).

3.1.22 сильфон: Осесимметричная упругая оболочка, разделяющая среды и способная под действием давления, температуры, силы или момента силы совершать линейные, сдвиговые, угловые перемещения или преобразовывать давление в усилие.

3.1.23 сильфонный компенсатор: Устройство, состоящее из сильфона (сильфонов) и арматуры, способное поглощать или уравновешивать относительные движения определенной величины и частоты, возникающие в герметично соединяемых конструкциях и проводить в этих условиях пар, жидкости и газы.

3.1.24 сильфонное компенсационное устройство: Устройство, состоящее из одного или нескольких сильфонных компенсаторов, заключенных в корпус или ряд корпусов, обеспечивающих выполнение компенсаторами своих функций и защищающих компенсаторы от внешних воздействий.

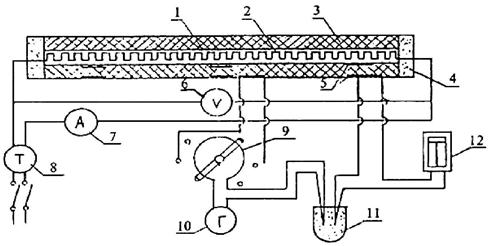

3.1.25 система оперативного дистанционного контроля (СОДК): Система, предназначенная для контроля состояния теплоизоляционного слоя пенополиуретана (ППУ) предварительно изолированных трубопроводов и обнаружения участков с повышенной влажностью изоляции.

3.1.26 скопление (в сварном шве): Два или несколько включений, минимальное расстояние между краями которых менее установленных для одиночных включений, но не менее максимальной ширины каждого из любых двух рассматриваемых соседних включений.

3.1.27 скопление одиночное (в сварном шве): Скопление, расстояние от внешнего контура которого до внешнего контура любого другого соседнего скопления или включения не менее трехкратной максимальной ширины каждого из двух рассматриваемых скоплений (или скопления и включения), но не менее трехкратного максимального размера скопления (включения) с меньшим значением этого показателя (из двух рассматриваемых).

3.1.28 суммарная приведенная площадь включений и скоплений (при радиографическом контроле сварного шва): Сумма приведенных площадей отдельных одиночных включений и скоплений.

3.1.29 тип сильфонных компенсаторов: Классификационная единица, характеризующаяся направлением воздействия соединяемых конструкций и определяющая основные конструктивные особенности сильфонных компенсаторов.

3.1.30 цикл деформации сильфонного компенсатора (сильфонного компенсационного устройства): Единичный процесс перемещения одной присоединительной поверхности сильфонного компенсатора (сильфонного компенсационного устройства) относительно другой и возвращение их в исходное положение.

3.1.31 шаровый кран: Кран, запирающий или регулирующий элемент которого имеет сферическую форму.

3.2 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

Ик - карбонатный индекс;

рН - концентрация водородных ионов;

Щс, Щп, Щв - щелочность сетевой, подпиточной и водопроводной воды;

Сас, Сап и Сав - кальциевая жесткость сетевой, подпиточной и водопроводной воды;

Сэ - величины эквивалента углерода;

Рст - показатель свариваемости;

КД - конструкторская документация;

ЭД - эксплуатационная документация;

ПС - паспорт;

РЭ - руководство по эксплуатации;

НД - нормативная документация;

ТУ - технические условия;

ПМ - программа и методика испытаний;

DN - номинальный диаметр;

PN - номинальное давление;

ОТК - отдел технического контроля;

Рр - рабочее давление;

Рпр - пробное давление;

ЗИП - запасные части и принадлежности;

СОДК - система оперативно-дистанционного контроля;

ОТК - отдел технического контроля;

МКК - межкристаллитная коррозия;

![]() - условная пропускная способность;

- условная пропускная способность;

ζ - коэффициент сопротивления;

Сλ - значения осевой жесткости сильфонного компенсатора;

Sэф - эффективная площадь сильфонного компенсатора.

4 Требования к теплоносителю

Настоящий раздел стандарта устанавливает требования к воде, как рабочей среде, применяемой в системах централизованного теплоснабжения в качестве теплоносителя с параметрами, указанными в разделе 1 настоящего стандарта.

4.1 В системах централизованного теплоснабжения для отопления, вентиляции и горячего водоснабжения жилых, общественных и производственных зданий в качестве теплоносителя следует, как правило, принимать воду.

Следует также проверять возможность применения воды как теплоносителя для технологических процессов.

Применение для предприятий в качестве единого теплоносителя пара для технологических процессов, отопления, вентиляции и горячего водоснабжения допускается при технико-экономическом обосновании.

4.2 Сетевая вода должна иметь качество, при котором система теплоснабжения длительное время может работать без повреждения ее элементов вследствие образования отложений накипи и шлама, а также в результате внутренней коррозии металла трубопроводов, арматуры и оборудования.

4.3 Качество сетевой воды должно удовлетворять нормам, приведенным в таблице 4.1.

Таблица 4.1 - Нормы показателей качества сетевой воды

|

Норма |

|

|

Содержание свободной угольной кислоты |

0 |

|

Значение рН для систем теплоснабжения: |

|

|

открытых |

8,3 - 9,0 |

|

закрытых |

8,3 - 9,5 |

|

Содержание соединений железа, мг/дм3, не более, для систем теплоснабжения: |

|

|

открытых |

0,3* |

|

закрытых |

0,5 |

|

Содержание растворенного кислорода, мкг/дм3, не более |

20 |

|

Количество взвешенных веществ, мг/дм3, не более |

5 |

|

Содержание нефтепродуктов, мг/дм3, не более, для систем теплоснабжения: |

|

|

открытых |

0,1 |

|

закрытых |

1 |

|

Примечание - * По согласованию с санитарными органами допускается 0,5 мг/дм3 |

|

4.4 В начале отопительного сезона и в послеремонтный период допускается превышение норм в течение 4 недель для закрытых систем теплоснабжения и 2 недели для открытых систем по содержанию соединений железа - до 1,0 мг/дм3, растворенного кислорода - до 30 мг/дм3 и взвешенных веществ - до 15 мг/дм3.

4.5 При открытых системах теплоснабжения по согласованию с органами санитарно-эпидемиологической службы допускается отступление от действующих норм для питьевой воды по показателям цветности до 70 и содержанию железа до 1,2 мг/дм3 на срок до 14 дней в период сезонных включений эксплуатируемых систем теплоснабжения, присоединения новых, а также после их ремонта.

По окончании отопительного сезона или при останове водогрейные котлы и тепловые сети должны быть законсервированы.

4.6 Для ограничения интенсивности накипеобразования карбонатный индекс Ик сетевой воды при нагреве ее в сетевых подогревателях должен быть не выше значений, приведенных в таблице 4.2, а при нагреве ее в водогрейных котлах должен быть не выше значений, приведенных в таблице 4.3.

Таблица 4.2 - Нормативные значения Ик при нагреве сетевой воды в сетевых подогревателях в зависимости от рН воды

|

Ик (мг-экв/дм3)2 при значениях рН |

||||

|

не выше 8,5 |

8,51 - 8,8 |

8,81 - 9,2 |

выше 9,2 |

|

|

70 - 100 |

4,0 |

2,6 |

2,0 |

1,6 |

|

101 - 120 |

3,0 |

2,1 |

1,6 |

1,4 |

|

121 - 140 |

2,5 |

1,9 |

1,4 |

1,2 |

|

141 - 150 |

2,0 |

1,5 |

1,2 |

0,9 |

|

151 - 200 |

1,0 |

0,8 |

0,6 |

0,4 |

Таблица 4.3 - Нормативные значения Ик при нагреве сетевой воды в водогрейных котлах в зависимости от pH воды

|

Ик (мг-экв/дм3 )2 при значениях рН |

||||

|

не выше 8,5 |

8,51 - 8,8 |

8,81 - 9,2 |

выше 9,2 |

|

|

70 - 100 |

3,2 |

2,3 |

1,8 |

1,5 |

|

101 - 120 |

2,0 |

1,5 |

1,2 |

1,0 |

|

121 - 140 |

1,5 |

1,2 |

1,0 |

0,7 |

|

141 - 150 |

1,2 |

1,0 |

0,8 |

0,5 |

|

151 - 200 |

0,8 |

0,7 |

0,5 |

0,3 |

4.7 Для закрытых систем теплоснабжения с разрешения энергосистемы верхний предел значения рН допускается не более 10,5 при одновременном уменьшении значения карбонатного индекса до 0,1 (мг-экв/дм3)2, нижний предел может корректироваться в зависимости от коррозионных явлений в оборудовании и трубопроводах систем теплоснабжения.

4.8 Среднегодовая утечка теплоносителя из водяных тепловых сетей должна быть не более 0,25 % среднегодового объема воды в тепловой сети и присоединенных системах теплопотребления в час независимо от схемы присоединения (за исключением систем горячего водоснабжения, присоединенных через водоподогреватели). Сезонная норма утечки теплоносителя устанавливается в пределах среднегодового значения.

При определении утечки теплоносителя не должно учитываться количество воды на наполнение трубопроводов и систем теплопотребления при их плановом ремонте и подключении новых участков сети и потребителей, промывку, дезинфекцию, проведение регламентных испытаний трубопроводов и оборудования тепловых сетей.

4.9 Потери теплоносителя (сетевой воды) компенсируются подпиточной водой и частично несанкционированными присосами водопроводной воды. В результате состав сетевой воды формируется в зависимости от количества и состава воды, используемой для подпитки тепловой сети, а также доли реальных присосов и состава водопроводной воды.

4.10 Качество воды для подпитки закрытых тепловых сетей должно удовлетворять нормам, приведенным в таблице 4.4.

Таблица 4.4 - Нормы показателей качества воды для подпитки закрытой схеме тепловых сетей

|

Норма |

|

|

Содержание свободной угольной кислоты |

0 |

|

Значение рН для систем теплоснабжения: |

|

|

открытых |

8,3 - 9,0* |

|

закрытых |

8,3 - 9,5* |

|

Содержание растворенного кислорода, мкг/дм3, не более |

50 |

|

Количество взвешенных веществ, мг/дм3, не более |

5 |

|

Содержание нефтепродуктов, мг/дм3, не более |

1 |

|

Примечание - * Верхний предел значения рН допускается только при глубоком умягчении, нижний - с разрешения энергосистемы может корректироваться в зависимости от интенсивности коррозионных явлений в оборудовании и трубопроводах системы теплоснабжения. |

|

4.11 Качество подпиточной воды открытых систем теплоснабжения (с непосредственным водозабором) должно удовлетворять также действующим нормам для питьевой воды.

При силикатной обработке воды для подпитки тепловых сетей с непосредственным разбором горячей воды содержание силиката в подпиточной воде должно быть не более 50 мг/дм в пересчете на SiO2.

Реагенты, используемые в процессе водоподготовки, и для коррекционной обработки подпиточной и сетевой воды проходят гигиеническую оценку в установленном порядке для применения в практике горячего водоснабжения. Остаточное содержание (концентрации) веществ в воде не должно превышать гигиенических нормативов Непосредственная присадка гидразина и других токсичных веществ в подпиточную воду тепловых сетей и сетевую воду не допускается.

4.12 Значения Ик подпиточной воды открытых систем теплоснабжения должны быть такими же, как нормативные для сетевой воды.

Значение Ик подпиточной воды для закрытых систем теплоснабжения должно быть таким, чтобы обеспечить нормативное значение Ик сетевой воды с учетом доли присосов водопроводной воды.

4.13 Доля реальных присосов водопроводной воды (а, %), определяется по формуле:

а = (Жс - Жп)/(Жв - Жс)100 %, (1)

где Жс, Жп и Жв - общая жесткость соответственно сетевой, подпиточной и водопроводной воды, мг-экв/дм3.

4.14 Максимальная доля присосов должна быть ограничена величиной, при которой не превышается значение Ик сетевой воды при соответствующем качестве подпиточной воды. Для соблюдения данного условия значение Ик сетевой воды, рассчитанное по формуле:

Ик = СасЩс = [(0,01аСав + Сап)/(1 + 0,01а)][(0,01аЩв + Щп)/(1 + 0,01а)], (2)

не должно превышать нормативного значения, приведенного в таблице 4.2 или 4.3 для соответствующих условий работы.

4.15 Качество исходной воды для открытых и закрытых систем теплоснабжения должно отвечать требованиям СанПиН [2].

В целях обеспечения эпидемической надежности горячей воды при открытых системах теплоснабжения применяемая деаэрация должна проводиться при температуре не менее 100 °С (атмосферная).

Для закрытых систем теплоснабжения при наличии термической деаэрации допускается использовать техническую воду.

Использование доочищенных хозяйственно-питьевых сточных вод не допускается.

4.16 Подпитка систем теплопотребления, подключенных по независимой схеме, осуществляется водой из тепловой сети.

4.17 Выбор способов деаэрации питательной воды паровых котлов и подпиточной воды тепловой сети, способов подготовки воды для подпитки котлов и подпитки систем теплоснабжения, разработка технологий водоподготовки должны производиться специализированной (проектной, наладочной) организацией с учетом качества исходной (сырой) воды, назначения котельной, санитарных требований к теплоносителю, требований, определяемых конструкцией теплопотребляющего оборудования, условий безопасной эксплуатации, технико-экономических показателей и в соответствии с требованиями заводов-изготовителей.

Любые изменения проектных схем и конструкций оборудования, которые могут влиять на работу водоподготовительных установок, а также на водно-химический режим котельной и тепловой сети, согласовываются со специализированной (проектной, наладочной) организацией.

4.18 Баки-аккумуляторы и емкости запаса должны заполняться только химически очищенной деаэрированной водой температурой не выше 95 °С.

Конструкция баков-аккумуляторов в системах горячего водоснабжения должна исключать аварийные ситуации, попадание внутрь бака загрязнений через выхлопные устройства, а также вынос осадков из нижней части баков в сеть горячего водоснабжения.

4.19 Для открытых и закрытых систем теплоснабжения должна предусматриваться дополнительно аварийная подпитка химически необработанной и недеаэрированной водой. Аварийная подпитка тепловых сетей осуществляется из систем хозяйственно-питьевого или производственного водопроводов. На подаче этой воды должны быть установлены два запорных органа и контрольный кран между ними. Запорные органы должны находиться в закрытом положении и быть опломбированы, контрольный кран открыт.

Каждый случай подачи воды для подпитки тепловой сети, не отвечающий нормативному по качеству, должен быть отмечен в оперативном журнале с указанием количества поданной воды, источника водоснабжения, длительности подпитки с сообщением техническому руководству теплоснабжающей организации.

4.20 Организация, эксплуатирующая тепловые сети, должна обеспечить постоянный контроль качества сетевой воды в обратных трубопроводах и выявление абонентов, ухудшающих качество воды.

Организацию водно-химического режима и контроль работы оборудования осуществляет подготовленный персонал химической лаборатории или структурного подразделения организации. Организация имеет право привлекать для контроля за водно-химическим режимом другие специализированные организации.

4.21 Периодичность химического контроля водно-химического режима оборудования устанавливается специализированной наладочной организацией с учетом качества исходной воды и состояния действующего оборудования.

Периодичность контроля качества исходной, подпиточной и сетевой воды, а также воды в точках распределительной сети источников теплоты и тепловых сетей с открытой системой теплоснабжения определяется в соответствии с требованиями санитарных норм и правил. На основании периодичности составляется график химконтроля за водно-химическим режимом.

4.22 На водяных тепловых сетях должен быть организован систематический контроль за внутренней коррозией трубопроводов путем анализов сетевой воды, а также по индикаторам внутренней коррозии, устанавливаемым в наиболее характерных точках. Индикаторы должны устанавливаться на выводах ТЭЦ и котельных, на концевых участках магистралей, в двух-трех промежуточных точках магистралей.

4.23 Для спуска воды из трубопроводов водяных тепловых сетей предусматриваются сбросные колодцы с отводом воды в системы канализации самотеком или передвижными насосами. Температура сбрасываемой воды должна быть снижена до 40 °С.

Спуск воды непосредственно в камеры тепловых сетей или на поверхность земли не допускается.

4.24 При отводе воды в системы канализации необходимо учитывать нормативные показатели общих свойств сточных вод, принимаемых в системы канализации населенных пунктов. Они устанавливаются едиными для сточных вод всех категорий абонентов, исходя из требований к защите сетей и сооружений систем канализации, а именно: температура сточных вод - до 40 °С, рН - от 6,5 до 8,5.

4.25 Для уменьшения потерь сетевой воды и соответственно тепла при плановых или вынужденных опорожнениях теплопроводов допускается установка в тепловых сетях специальных баков-накопителей, вместимость которых определяется исходя из объема воды в теплопроводах между двумя задвижками разделяющих секции. Допускается слив воды непосредственно из одного участка трубопровода в смежный с ним участок, а также из подающего трубопровода в обратный.

4.26 Для контроля герметичности оборудования источников теплоты, тепловых сетей и систем теплопотребления допускается в установленном порядке использование окрашивающих индикаторов утечки, допущенных к применению в системах теплоснабжения [7].

4.27 На каждом узле подпитки тепловых сетей определяется расход подпиточной воды, соответствующий нормативной утечке, и обеспечивается приборный учет фактического расхода подпиточной воды.

При утечке теплоносителя, превышающей установленные нормы, должны быть приняты меры к обнаружению места утечек и их устранению.

4.28 Для выявления утечек сетевой воды в трубопроводы системы горячего водоснабжения или перетекания водопроводной воды в трубопроводы тепловой сети из-за износа трубной системы водоводяных теплообменников или негерметичности вальцовки, плотность всех теплообменников периодически, не реже одного раза в 4 мес., проверяется под давлением, равным давлению в водопроводе или тепловой сети.

При давлении в водопроводе выше, чем в обратном трубопроводе тепловой сети, проверять плотность подогревателей в эксплуатационных условиях допускается химическим анализом сетевой воды в обратном трубопроводе после подогревателя. Ухудшение качества воды свидетельствует о негерметичности трубок.

4.29 Допускается замена химической обработки подпиточной воды системы теплоснабжения другими эффективными способами при условии надежного обеспечения работы системы без повреждений ее элементов вследствие отложений накипи, шлама и при отсутствии интенсификации процессов коррозии.

Для уменьшения интенсивности внутренней коррозии трубопроводов и оборудования системы теплоснабжения допускается применение ингибиторов накипеобразования и ингибиторов коррозии [7].

5 Требования к стальным трубам для систем теплоснабжения

5.1 Общие требования

5.1.1 Настоящие технические требования распространяются на трубы стальные наружным диаметром до 1420 мм и толщиной стенки до 30 мм, предназначенные для подачи горячей воды с температурой до 200 °С и давлением до 2,5 МПа включительно, водяного пара с температурой до 440 °С и давлением до 6,3 МПа включительно, конденсата водяного пара.

5.1.2 Трубы изготавливаются бесшовными или сварными.

5.1.3 В заказной спецификации на трубы должны быть указаны:

- тип труб (п. 5.2);

- размеры труб (наружный диаметр, толщина стенки и длина) и предельно допустимые отклонения по геометрии труб;

- вес заказываемых труб;

- класс прочности;

- тип стали;

- минимальная температура строительства и ремонта;

- рабочее давление;

- необходимость наружной и внутренней изоляции, ее тип и толщина;

- необходимость защиты концов труб;

- нормативный документ, которому должно соответствовать качество труб;

- срок поставки труб;

- способ доставки труб заказчику (при поставке труб железнодорожным транспортом количество труб должно быть кратно вагонной норме);

- наименование завода-изготовителя труб и его адрес.

5.1.4 Номинальная масса поставляемых труб рассчитывается по формуле:

Р = 0,0249 ∙ δ ∙ l(d'н - δ), (3)

где Р - масса труб, кг ;

δ - толщина стенки труб, мм;

d'н - номинальный наружный диаметр труб, м;

l - длина труб, м.

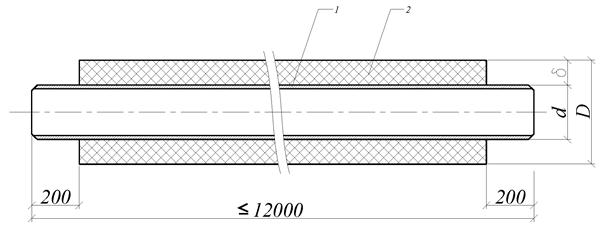

5.2.1 Длина бесшовных труб должна быть от 9000 до 11700 мм, сварных от 10500 до 12200 мм. По согласованию с заказчиком допускается поставка труб другой длины.

5.2.2 Допуск на овальность труб (отношение разности между наибольшим и наименьшим диаметрами к номинальному диаметру) по концам труб приведен в таблице 5.1, допустимые отклонения наружного диаметра и толщины стенки труб от номинала - в таблице 5.2 и допустимые отклонения по кривизне труб - в таблице 5.3.

Таблица 5.1 - Допустимые отклонения по овальности труб

|

Допуск на овальность, % |

|

|

менее 20 |

1,0 |

|

20 и более |

0,8 |

Таблица 5.2 - Допустимые отклонения наружного диаметра и толщины стенки труб от номинала

|

По наружному диаметру |

По толщине стенки |

|||

|

середина трубы |

на расстоянии 150 мм от торцов, мм, при диаметре трубы, мм |

|||

|

Бесшовные |

±1,0 % от номинала |

не более 273 |

более 273 |

±12,5 % от номинала |

|

-0,4 |

-0,8 |

|||

|

Сварные |

±2 мм |

не более 820 |

более 820 |

по ГОСТ 19903 для нормальной толщины прокатки |

|

±1,5 |

±1,6 |

|||

Таблица 5.3 - Допустимые отклонения по кривизне труб

|

Кривизна на любом участке, мм/м длины, не более |

|

|

0,20 |

1,5 |

5.2.3 Для сварных труб высота и ширина усиления, смещение осей и перекрытие швов должны соответствовать величинам, указанным в таблице 5.4.

Таблица 5.4 - Высота и ширина усиления, смещение осей и перекрытие швов на сварных трубах в зависимости от толщины стенки трубы

|

Толщина стенки труб, мм |

||

|

не менее 10 |

более 10 |

|

|

Высота усиления наружного шва, мм |

0,5 - 2,5 |

0,5 - 3,0 |

|

Высота усиления внутреннего шва, мм |

0,5 - 3,0 |

0,5 - 3,0 |

|

Ширина усиления швов, не более, мм |

20 |

30 |

|

Смещение осей швов на торцах труб, не более, мм |

3,0 |

4,0 |

|

Перекрытие швов на торцах труб, не менее, мм |

1,5 |

2,0 |

5.3 Технические требования

5.3.1 Общие положения

5.3.1.1 Трубы изготавливаются из листовых, квадратных или круглых заготовок, поставляемых металлургическими заводами, в соответствии с договорами поставки, национальными стандартами, стандартами организаций, техническими условиями (ТУ) или техническими соглашениями (ТС), заключенными между трубными и металлургическими предприятиями и согласованными с заказчиком труб [8], [9].

5.3.1.2 Бесшовные трубы должны изготавливаться из заготовок в состоянии после прокатки и проходят термическую обработку на трубных заводах.

5.3.1.3 Сварные трубы изготавливаются из заготовок в состоянии после контролируемой прокатки, контролируемой прокатки с ускоренным охлаждением или после термообработки (нормализации, нормализации с отпуском или закалки с отпуском).

5.3.2 Требования к металлу заготовок

5.3.2.1 Поставляемые для производства труб заготовки на металлургическом заводе должны пройти 100 % контроль сплошности неразрушающими методами.

5.3.2.2 Поставщик металла обязан предоставить заводу изготовителю труб сертификат, подтверждающий качество поставленных заготовок в требованиям, оговоренными в договоре поставки.

5.3.2.3 На трубном заводе заготовки должны пройти входной контроль на соответствие их качества предъявляемым требованиям.

5.3.2.4 Объем и методику входного контроля разрабатывает трубный завод и согласовывает с заказчиком труб.

5.3.2.5 Химический состав металла.

Трубы для теплоснабжения изготавливаются в зависимости от класса прочности и минимальной температуры строительства и ремонта трубопровода из низко- и среднеуглеродистой, низколегированной марганцовистой и низколегированной марганцовистой микролегированной хладостойкой сталей, химический состав которых приведен в таблице 5.5.

5.3.2.6 Величины эквивалента углерода Сэ и показателя стойкости против растрескивания Рст металла заготовок, характеризующие его свариваемость и технологическую пластичность, рассчитываются по формулам:

![]() (4)

(4)

![]() (5)

(5)

где С, Mn, Cr, Mo, V, Cu, Ni и Si - содержание в стали указанных элементов в весовых процентах;

Сэ - для бесшовных и сварных труб не должен превышать 0,40;

Рст - для сварных труб не должен быть больше 0,20.

5.3.2.7 Загрязненность металла заготовок неметаллическими включениями оценивается по ГОСТ 1778 (метод Ш6) и не должна превышать для сульфидов по среднему баллу - 1 , по максимальному баллу - 1,5 и для оксидов и силикатов по среднему баллу - 2, по максимальному баллу - 2,5.

5.3.2.8 Полосчатость структуры металла заготовок оцениваемая по ГОСТ 5640 и не должна превышать 2 балла.

5.3.2.9 Величина действительного зерна металла заготовок оцениваемая по ГОСТ 5639 и должна быть не ниже 8 балла.

5.3.3 Требования к металлу труб

5.3.3.1 Трубы для трубопроводов теплоснабжения должны иметь класс прочности от К34 до К52, который указывается в заказе.

5.3.3.2 Механические свойства металла труб в зависимости от класса прочности при испытании образцов на растяжение должны соответствовать величинам, приведенным в таблице 5.6.

Таблица 5.6 - Механические свойства металла труб

|

Временное сопротивление, σв, кг/мм2 |

Предел текучести, σт, кг/мм2 |

Относительное удлинение, δ, %, не менее |

|

|

К34 |

34 - 45 |

21 - 32 |

25 |

|

К42 |

42 - 53 |

25 - 36 |

21 |

|

К48 |

48 - 59 |

27 - 38 |

21 |

|

К50 |

50 - 61 |

35 - 46 |

20 |

|

К52 |

52 - 63 |

36 - 47 |

20 |

Таблица 5.5 - Химический состав металла труб для тепловых сетей

|

Минимальная температура строительства и ремонта, °С |

Тип стали |

Содержание не более, % |

|||||||||||

|

С |

Mn |

Si |

V |

Nb |

Al |

S |

Р |

Cr |

Ni |

Cu |

|||

|

К34 - К42 |

не ниже минус 10 |

низко- и среднеуглеродистая |

0,07 - 0,14 |

0,35 - 0,65 |

0,15 - 0,30 |

- |

- |

0,015 - 0,040 |

0,010 |

0,015 |

0,15 |

0,25 |

0,25 |

|

К42 - К48 |

0,15 - 0,21 |

0,35 - 0,65 |

0,15 - 0,30 |

- |

- |

0,015 - 0,040 |

0,010 |

0,015 |

0,15 |

0,25 |

0,25 |

||

|

К48 - К52 |

oт минус 10 до минус 20 |

Низкоуглеродистая марганцовистая |

0,07 - 0,15 |

1,00 - 1,40 |

0,15 - 0,30 |

- |

- |

0,015 - 0,040 |

0,010 |

0,015 |

0,25 |

0,25 |

0,25 |

|

К48 - К52 |

ниже минус 20 |

микролегированная |

0,03 - 0,06 |

0,90 - 1,30 |

0,15 - 0,30 |

0,05 - 0,08 |

0,03 - 0,06 |

0,015 - 0,040 |

0,008 |

0,012 |

0,30 |

0,30 |

0,25 |

5.3.3.3 Отношение предела текучести к временному сопротивлению металла для бесшовных труб должно быть не более 0,80, для сварных труб - не более 0,90.

5.3.3.4 Ударная вязкость металла труб, определенная при испытании образцов с острым надрезом, в зависимости от указанной в заказе минимальной температуры строительства и ремонта, должна соответствовать величине, приведенной в таблице 5.7.

Таблица 5.7 - Ударная вязкость KCV металла труб

|

Температура испытания, °С |

Ударная вязкость, KCV, Дж/см2 (кгс м/см2), не менее |

|

|

не ниже минус 10 °С |

минус 10 °С |

147 (15) |

|

от минус 10 до минус 20 °С |

минус 20 °С |

118 (12) |

|

ниже минус 20 °С |

минус 30 °С |

98 (10) |

5.3.3.5 У сварных труб временное сопротивление разрыву сварных соединений при испытании поперечных образцов со снятым усилением швов должно быть не ниже, чем у основного металла труб (см. таблицу 5.6).

5.3.3.6 Ударная вязкость сварных соединений труб, определенная при испытании образцов с острым надрезом, KCV, в зависимости от указанной в заказе минимальной температуры строительства и ремонта должна соответствовать нормам, приведенным в таблице 5.8.

Таблица 5.8 - Ударная вязкость KCV сварных соединений труб

|

Температура испытания, °С |

Ударная вязкость, KCV, Дж/см2 (кгс м/см2), не менее |

||

|

зона сплавления |

центр шва |

||

|

не ниже минус 10 °С |

минус 10 °С |

39,2 (4,0) |

34,3 (3,5) |

|

от минус 10 до минус 20 °С |

минус 20 °С |

39,2 (4,0) |

34,3 (3,5) |

|

ниже минус 20 °С |

минус 30 °С |

39,2 (4,0) |

34,3 (3,5) |

5.3.3.7 Каждая труба с наружным диаметром более 500 мм должна быть испытана на гидропрессе по методике завода-изготовителя. Трубы, у которых выявлены течи, вздутия и изменения формы, должны быть отбракованы.

5.3.3.8 На наружной и внутренней поверхностях металла труб не должно быть рванин, плен, пригаров, окалины, пузырей, вздутий и трещин.

5.3.3.9 В основном металле за исключением прикромковых зон и торцов труб не допускаются расслоения, длина которых в любом направлении превышает 80 мм или площадью более 500 мм2. Каждое расслоение длиной от 30 до 80 мм должно отстоять от следующего более, чем на 500 мм.

Цепочкой являются расслоения размером менее 30 мм, отстоящие друг от друга на расстояние менее толщины стенки трубы. Не допускаются цепочки расслоений суммарной длиной более 80 мм.

5.3.3.10 Концевые участки труб на длине не менее 40 мм должны быть проверены по всему периметру ультразвуковым контролем.

5.3.3.11 На торцах труб не допускаются любые видимые невооруженным глазом расслоения, раковины и трещины.

5.3.3.12 Устранение поверхностных дефектов металла труб производится только абразивной зачисткой, при этом зачищенные места не должны выводить толщину стенки за пределы минусового допуска.

5.3.3.13 Сварные соединения труб должны быть плотными, без непроваров, трещин, свищей, пор, наплывов и резких сужений. Начальный и конечный участки швов должны быть удалены.

5.3.3.14 Сварные соединения труб должны быть проконтролированы ультразвуковым методом.

5.3.3.15 Допускается ремонт сварных соединений зачисткой с последующей заваркой.

5.4 Контроль качества труб

5.4.1 Заводы-изготовители труб каждую партию поставляемых труб должны прикладывать сертификат, подтверждающий качественные характеристики труб, указанные в технических требованиях.

5.4.2 Партия состоит, как правило, из труб одного размера, класса прочности, типа стали и режима термообработки.

5.4.3 Методику приемо-сдаточных испытаний разрабатывают заводы-изготовители труб и согласовывают их с заказчиками.

5.4.4 Сертификат должен содержать:

- наименование и товарный знак завода-производителя труб;

- номер заказа;

- номер партии;

- название НД;

- размер труб;

- вес труб;

- тип труб;

- химический состав металла, величины Сэ и Рст, балльность по неметаллическим включениям, полосчатости структуры и величине зерна;

- вид термообработки и механические свойства основного металла и сварного соединения;

- величину гидравлического давления при испытаниях;

- отметку о проведении неразрушающего контроля основного металла и сварного соединения;

- дату заполнения, подпись уполномоченного лица заверенная печатью.

5.5.1 На внутренней поверхности каждой трубы около одного из торцов наносится маркировка, содержащая:

- знак завода-изготовителя труб;

- номер трубы;

- размер трубы;

- класс прочности;

- эквивалент углерода;

- месяц и год изготовления.

Методика нанесения маркировки разрабатывается заводом-изготовителем труб и согласовывается с заказчиком.

6 Требования к трубопроводной арматуре

6.1 Область применения

6.1.1 Настоящий раздел стандарта распространяется на трубопроводную арматуру DN от 15 до 2000, PN 1,6 МПа (16 кгс/см2) и 2,5 МПа (25 кгс/см2), применяемую в тепловых сетях систем теплоснабжения, и устанавливает общие технические требования к запорной, регулирующей, предохранительной и обратной арматуре трубопроводов горячей воды, относящихся к категориям III (группа 2) и IV в соответствии с требованиями правил [3].

6.1.2 Количество и размещение арматуры должно быть предусмотрено проектной организацией с учетом обеспечения безопасного обслуживания и ремонта в соответствии с требованиями правил [3] и настоящего стандарта.

6.2 Технические требования к арматуре

6.2.1 Показатели назначения

6.2.1.1 Основные показатели назначения арматуры должны быть приведены в ТУ, КД и эксплуатационной документации (ПС, РЭ) и должны включать:

- вид арматуры (функциональное назначение) - запорная; регулирующая; предохранительная; обратная;

- номинальный диаметр DN;

- номинальное давление PN или рабочее давление при максимальной температуре рабочей среды;

- наименование и параметры рабочей среды:

а) химический состав и фазовое (агрегатное) состояние;

б) температура;

- класс герметичности затвора;

- климатическое исполнение (с параметрами окружающей среды);

- дополнительные показатели применительно к конкретным видам арматуры:

а) для запорной арматуры - коэффициент сопротивления;

б) для предохранительного клапана - коэффициент расхода, площадь сечения клапана, (наименьшая площадь сечения в проточной части седла); давление настройки;

в) для регулирующей арматуры - условная пропускная способность, вид пропускной характеристики, параметры исполнительного механизма;

г) параметры привода.

6.3 Конструктивные требования

6.3.1 Общие требования

6.3.1.1 Трубопроводы горячей воды систем теплоснабжения могут быть оснащены следующими видами и типами трубопроводной арматуры:

- запорной (задвижки, затворы дисковые, клапаны запорные, краны шаровые);

- регулирующей (клапаны регулирующие);

- предохранительной (клапаны предохранительные);

- обратной (затворы обратные, клапаны обратные).

6.3.1.2 Соединение арматуры с трубопроводами горячей воды должно производиться с помощью фланцев или приваркой непосредственно к трубопроводу, в том числе с помощью переходных колец (катушек).

Кольца под приварку выполняются в соответствии с требованиями КД.

Муфтовая арматура может применяться только для трубопроводов DN ≤ 100 при PN 16 и температуре до 115 °С.

Присоединительные размеры и размеры уплотнительных поверхностей фланцев и требования к ним - по ГОСТ 12815, ГОСТ 12816 и/или по КД, утвержденной в установленном порядке.

Муфтовые концы - по ГОСТ 6527.

Концы под приварку - по ГОСТ 12821 и КД.

6.3.1.3 Сварка и контроль качества сварных швов, соединения арматуры с трубопроводом горячей воды - по требованиям раздела 12 настоящего стандарта.

6.3.1.4 Материалы деталей и сварных швов, работающих под давлением, должны быть прочными и плотными.

Пропуск рабочей среды через места соединения, сальниковые уплотнения не допускается.

6.3.1.5 Требования по герметичности затвора указывают в ТУ, ПС и РЭ на конкретный вид и тип арматуры. Герметичность затвора запорной арматуры - не ниже класса С по ГОСТ 9544.

6.3.1.6 Давления номинальные, пробные и рабочие - по ГОСТ 356.

6.3.1.7 Арматура должна рассчитываться на прочность с учетом максимально допустимых нагрузок от трубопроводов, которые должны быть указаны в ТЗ на проектирование арматуры.

6.3.1.8 Запорная арматура всех типов должна быть рассчитана на полный перепад давлений на запорном органе. Допустимый перепад давлений, при котором обеспечивается перемещение запорного органа без повреждения уплотнительных поверхностей, согласовывается при разработке, исходя из реальных условий, при которых ожидается эксплуатация арматуры. Перепад давлений должен быть указан в ТУ, ПС и РЭ.

6.3.1.9 Запорная арматура должна проектироваться с учетом возможности ее установки:

- на горизонтальных трубопроводах - с расположением шпинделя в любом положении;

- на вертикальных трубопроводах - с горизонтальным расположением шпинделя.

6.3.1.10 Комплектующие изделия (приводы, отдельные узлы и детали) должны подвергаться контролю и соответствовать требованиям НД, утвержденной в установленном порядке.

6.3.1.11 Рабочее положение и направление подачи рабочей среды (одностороннее или двустороннее) должны быть указаны в ТУ и эксплуатационной документации.

6.3.1.12 По способу управления запорная и регулирующая арматура может быть с ручным управлением или с электроприводом (электрическим исполнительным механизмом). Арматура с электроприводом (электрическим исполнительным механизмом) должна иметь ручной дублер.

Арматура с ручным управлением должна закрываться вращением рукоятки (маховика) по часовой стрелке. При вращении рукоятки (маховика) арматуры или привода по часовой стрелке запорный (регулирующий) элемент должен перемещаться в направлении закрытия.

Арматура тепловых пунктов может также иметь гидравлический или пневматический привод.

6.3.1.13 Детали подвижных соединений арматуры должны перемещаться плавно без заеданий.

6.3.1.14 Климатическое исполнение, условия эксплуатации должны соответствовать требованиям ГОСТ 15150 и указываться в ТУ, ПС и РЭ на конкретный вид и тип арматуры.

6.3.1.15 В собранных изделиях шпильки должны быть завернуты до упора, концы болтов и шпилек должны выступать из гаек не менее чем на один шаг резьбы.

6.3.1.16 Разработка и постановка на производство новых типов арматуры в соответствии с требованиями ГОСТ Р 15.201.

6.3.1.17 По требованию заказчика арматура должна поставляться в вибро- и сейсмостойком исполнении. Требования вибро- и сейсмостойкости указываются в техническом задании (ТЗ) на проектирование арматуры.

6.3.1.18 Арматура должна быть ремонтопригодной. Конструкция арматуры должна допускать возможность устранения, возникающих дефектов в период между капитальными ремонтами без вырезки ее из трубопровода.

При сервисном обслуживании арматуры изготовителем объем и сроки работ определяются РЭ и договором.

6.3.1.19 Стадии разработки, виды, комплектность и правила выполнения ремонтной документации - по ГОСТ 2.602.

6.3.2 Требования к задвижкам

6.3.2.1 Задвижки должны изготавливаться - по ГОСТ 5762, ТУ и КД.

6.3.2.2 Основные параметры - по ГОСТ 9698.

6.3.2.3 Строительные длины - по ГОСТ 3706 и/или по КД.

6.3.2.4 Задвижки должны иметь коэффициент сопротивления ζ, не более:

1,0 - для задвижек DN > 200;

5 - для задвижек DN ≤ 200.

6.3.3 Требования к затворам дисковым

6.3.3.1 Затворы дисковые должны изготавливаться - по ГОСТ 13547, ТУ и КД.

6.3.3.2 Основные параметры затворов дисковых - по ГОСТ 12521.

6.3.3.3 Строительные длины - по рабочим чертежам на затворы дисковые конкретных типов.

6.3.3.4 Затворы дисковые должны иметь коэффициент сопротивления Z не более 3.

6.3.4 Требования к клапанам запорным и регулирующим

6.3.4.1 Клапаны запорные должны изготавливаться - по ГОСТ 5761, ТУ и КД.

6.3.4.2 Клапаны регулирующие должны изготавливаться - по ГОСТ 12893, ТУ и КД.

6.3.4.3 Основные параметры клапанов запорных - по ГОСТ 9697, клапанов регулирующих - по ГОСТ 23866. Допустимый перепад давлений для регулирующих клапанов должен быть указан в ТУ, ПС и РЭ.

6.3.4.4 Клапаны запорные должны иметь коэффициент сопротивления ζ не более:

7,0 - для запорных прямоточных и угловых сальниковых клапанов;

15,0 - для запорных z-образных сальниковых клапанов;

7,0 - для запорных прямоточных и угловых сильфонных клапанов для DN > 50;

9,0 - для запорных прямоточных и угловых сильфонных клапанов для DN £ 50.

6.3.4.5 Строительные длины клапанов запорных и регулирующих - по ГОСТ 3326 или рабочим чертежам на конкретные виды и типы клапанов.

6.3.5 Требования к кранам шаровым

6.3.5.1 Краны шаровые должны изготавливаться - по ГОСТ 21345, ГОСТ 28343, ТУ и КД.

6.3.5.2 Основные параметры кранов шаровых - по ГОСТ 9702.

6.3.5.3 Краны шаровые должны иметь коэффициент сопротивления ζ не более 0,5.

6.3.5.4 Строительные длины кранов шаровых - по ГОСТ 14187, ГОСТ 28908 и рабочим чертежам на конкретные краны.

6.3.5.5 Краны шаровые должны иметь ограничение поворота пробки.

6.3.6 Требования к клапанам предохранительным

6.3.6.1 Клапаны предохранительные должны изготавливаться - по ГОСТ 31294, ТУ и КД.

6.3.6.2 Расчет пропускной способности клапанов предохранительных должен выполняться по ГОСТ 12.2.085.

6.3.6.3 Строительные длины - по ГОСТ 16587.

6.3.6.4 Основные параметры клапанов предохранительных - по ГОСТ 31294.

6.3.6.5 За рабочее давление принимается давление настройки, при котором клапан предохранительный обеспечивает требуемую герметичность затвора.

6.3.6.6 В технической документации (на чертеже общего вида и в ПС) должны быть обязательно указаны значения расчетного проходного сечения клапана и коэффициент расхода, на основании которых рассчитывается его пропускная способность.

6.3.7 Требования к затворам и клапанам обратным

6.3.7.1 Затворы обратные должны изготавливаться - по ГОСТ 13252 и ТУ и КД.

Клапаны обратные должны изготавливаться - по ГОСТ 11823 и ТУ и КД.

6.3.7.2 Основные параметры и размеры затворов обратных - по ГОСТ 22445, клапанов обратных - по ГОСТ 27477.

6.3.7.3 Строительные длины затворов и клапанов обратных - по ГОСТ 3326 или по рабочим чертежам.

6.3.7.4 В затворах обратных по требованию заказчика могут быть предусмотрены указатели положения диска.

6.3.7.5 В ТУ и РЭ должен указываться минимальный перепад давления открытия, подтвержденный при испытаниях опытных образцов и согласованный с заказчиком.

6.3.7.6 Проточная часть обратной арматуры должна иметь коэффициент сопротивления ζ не более:

- 3 - для поворотных клапанов;

- 6 - для подъемных клапанов;

- 13 - для подъемных клапанов со штампосварными корпусами.

6.3.7.7 Протечки обратной арматуры при испытаниях водой не должны превышать:

- 3 см3/мин - для DN до 100 включительно;

- 7 см3/мин - для DN от 100 до 200 включительно;

- 12 см3/мин - для DN от 200 до 300 включительно;

- 15 см3/мин - для DN от 300 до 800 включительно.

6.3.8 Требования к приводам (исполнительным механизмам)

6.3.8.1 Для управления запорной арматурой могут применяться:

- поршневые приводы (пневматический, пневмогидравлический и электрогидравлический);

- пневматические приводы со струйным двигателем;

- электрические приводы с механическим редуктором;

- ручные приводы с механическим редуктором;

- ручки (рычаги), маховики.

6.3.8.2 Система управления приводом должна обеспечивать дистанционное и местное управление, в том числе:

- закрытие и открытие арматуры, остановку запорного устройства в любом промежуточном положении с пульта дистанционного и местного управления;

- автоматическое размыкание электрической цепи путевыми выключателями при достижении запорным устройством крайних положений;

- исключение самопроизвольного перемещения запорного устройства под влиянием рабочей среды.

6.3.8.3 Пневматические и пневмогидравлические приводы должны функционировать от энергии давления воздуха из автономной системы, а также от ручного дублера.

Конструкция пневмо- и гидропривода должна соответствовать требованиям безопасности - по ГОСТ 12.2.101 и ГОСТ Р 52543.

6.3.8.4 Приводы с электрогидравлической системой управления должны функционировать от энергии давления гидравлической жидкости, накопленной в аккумуляторной емкости, создаваемой электрогидронасосом или ручным насосом-дублером.

6.3.8.5 Электроприводы должны функционировать от трехфазного переменного тока напряжением 380В, 50 Гц, однофазного тока напряжением 220В, 50 Гц (или другого по требованию заказчика) и ручного дублера.

6.3.8.6 Корпус привода должен быть герметичен относительно внешней среды.

6.3.8.7 Детали внутри корпуса привода, подлежащие смазке, должны быть обработаны смазочными материалами и иметь устройство доступа к ним для контроля и смазки в период эксплуатации без демонтажа привода.

6.3.8.8 На приводе должны иметься устройства (проушины, рым болты или скобы) для его строповки при монтаже на арматуре. Если привод поставляется установленным на арматуре, то устройства для строповки должны быть рассчитаны на полный вес арматуры с приводом. Схема строповки и монтажа должна входить в комплект поставки.

Схема строповки привода или арматуры в сборе с приводом должна исключать возможность повреждения стропами узлов, деталей и трубной обвязки арматуры и привода.

При поставках привод должен быть установлен на арматуре, если это позволит ее транспортировку. При раздельной поставке поставщик обязан предоставить подробную инструкцию по монтажу привода и системы управления.

6.3.8.9 Запорная арматура с электроприводом должна иметь местный указатель крайних положений запорного органа и датчики крайних положений на щите управления. Для запорной арматуры с ручным управлением должны быть предусмотрены модификации с датчиками для сигнализации крайних положений запорного органа на щитах управления. Необходимость установки датчиков оговаривается при выдаче заявки на разработку новой арматуры и указывается в заказе.

6.3.8.10 По степени защищенности от воздействия окружающей среды все электроприводы и их комплектующие должны изготавливаться со степенью защиты на IP 65 ГОСТ 14254.

6.3.8.11 Для управления регулирующей арматурой должны применяться электрические исполнительные механизмы (далее - механизмы) по ГОСТ 7192, ТУ и чертежам на конкретные исполнительные механизмы.

6.3.8.12 Питание механизмов должно осуществляться переменным током частотой 50 Гц и напряжением 220В однофазной сети и 220/380В трехфазной сети.

6.3.8.13 Усилие для управления ручной арматурой, ручных дублеров электроприводов и исполнительных механизмов не должно превышать 250 Н, а при страгивании - не более 450 Н. При необходимости должны применяться редукторы.

6.4 Требования к надежности и назначенным показателям

6.4.1 Показатели надежности

6.4.1.1 Обязательная номенклатура показателей надежности арматуры должна задаваться в соответствии с ГОСТ 27.003 и включать:

- показатели долговечности:

а) средний срок службы до списания (полный) - не менее 25 лет для стальной арматуры, не менее 15 лет - для чугунной арматуры;

б) средний ресурс до списания (полный) - не менее 200000 часов для стальной арматуры, не менее 120000 часов для чугунной арматуры. Ресурс в циклах - в соответствии с п. 5.3.1.4;

- показатели безотказности - средняя наработка на отказ (для арматуры до DN 300 включительно), или вероятность безотказной работы в течение принятого значения ресурса (исчисленная по всем отказам) (для арматуры более DN 300);

- комплексный показатель (для предохранительной и других видов арматуры, работающей в режиме ожидания) - коэффициент оперативной готовности, связанный с выполнением функции «открытие» или «закрытие».

6.4.1.2 Дополнительная номенклатура показателей надежности может включать:

- показатели долговечности:

а) средний срок службы до капитального ремонта;

б) средний ресурс до капитального ремонта;

- показатели ремонтопригодности:

а) среднее время восстановления;

б) среднюю трудоемкость восстановления;

- показатель сохраняемости - средний срок сохраняемости.

6.4.1.3 Регламент восстановления арматуры определяется в проекте теплосети (в зависимости от условий эксплуатации, последствий возможных отказов и количества арматуры).

6.4.1.4 Показатель долговечности (средний ресурс) для запорной, предохранительной и обратной арматуры и показатель безотказности (наработка на отказ) для запорной и обратной арматуры должны устанавливаться в часах и циклах. Показатели надежности «средний ресурс» и «наработка на отказ» в циклах устанавливаются, исходя из предполагаемого количества срабатываний за принятый средний срок службы (средний ресурс в часах).

Для регулирующей арматуры эти показатели должны устанавливаться в часах.

6.4.1.5 Количественные значения показателей надежности должны быть указаны в ТУ и эксплуатационной документации (ПС и РЭ).

6.4.1.6 Для арматуры DN ≥ 200 и предохранительной арматуры всех диаметров, эксплуатирующейся на трубопроводах горячей воды, должны устанавливаться назначенные показатели.

6.4.1.7 Обязательная номенклатура назначенных показателей арматуры должна включать:

- назначенный срок службы (в годах);

- назначенный ресурс (в часах и/или циклах).

6.4.1.8 Количественные значения назначенных показателей определяют период безопасной эксплуатации арматуры - при отсутствии критических отказов в течение назначенных показателей.

Правильность установления назначенных показателей должна подтверждаться расчетом соответствующей им вероятности безотказной работы.

Значение вероятности безотказной работы, рассчитанное по отношению к потенциально возможным критическим отказам для назначенного срока службы (ресурса), должно быть близким к единице и удовлетворять требованиям заказчика.

6.4.1.9 При достижении назначенных показателей, в зависимости от назначения объекта, особенности эксплуатации, технического состояния и других факторов, объект может быть списан, направлен в средний или капитальный ремонт, передан для применения не по назначению, или может быть принято решение об установлении нового назначенного срока службы (ресурса) с продолжением эксплуатации.

6.4.1.10 Если в КД отсутствуют назначенные показатели, их должен установить исполнитель работ по экспертизе промышленной безопасности арматуры на основании диагностирования технического состояния арматуры, испытаний и данных эксплуатационной статистики.

Назначенные показатели могут быть также установлены разработчиком ремонтной КД на основании анализа конструкции арматуры и данных эксплуатационной статистики.

6.4.1.11 Количественные значения назначенных показателей должны быть указаны в ТУ и эксплуатационной документации (ПС и РЭ).

6.5 Требования к материалам арматуры

6.5.1 Арматура должна изготавливаться из материалов, допущенных к применению в соответствии с требованиями правил [3].

6.5.2 Применение новых материалов для изготовления арматуры - в соответствии с требованиями правил [3].

6.5.3 При выборе материалов для изготовления основных деталей трубопроводной арматуры должны учитываться условия эксплуатации:

- в трубопроводах горячего водоснабжения раздельной системы, в качестве источника горячего водоснабжения используют только питьевую воду в соответствии с требованиями санитарных норм [6];

- температура рабочей среды до 150 °С;

- рабочее давление:

а) для арматуры трубопроводов категории III (группа 2) - от 1,6 МПа (16 кгс/см2) до 2,5 МПа (25 кгс/см2);

б) для арматуры трубопроводов категории IV - от 0,07 МПа (0,7 кгс/см2) до 1,6 МПа (16 кгс/см2);

- температура стенки арматуры (минимальная отрицательная и максимальная расчетная).

6.5.4 Материалы корпусных деталей, сварочные и наплавочные материалы, заготовки, полуфабрикаты и комплектующие изделия, применяемые при изготовлении арматуры, должны подвергаться входному контролю на соответствие требованиям технической документации на арматуру. Качество и свойства материалов должны быть подтверждены сертификатами.

6.5.5 Материалы деталей арматуры и сварные соединения, находящиеся под давлением и соприкасающиеся с рабочей средой, в пределах принятых показателей долговечности и назначенных показателей, должны соответствовать следующим требованиям:

а) обеспечивать допустимый запас прочности;

б) обладать достаточной коррозионной стойкостью к рабочей и окружающей среде в соответствии с ГОСТ 9.908;

в) не содержать внутренних и внешних дефектов, влияющих на безопасность;

г) подбираться с учетом исключения взаимного химического воздействия при соединении различных материалов.

6.5.6 Наплавка уплотнительных и трущихся поверхностей деталей арматуры и контроль качества наплавки должны проводиться согласно указаниям в КД.

6.5.7 Материалы крепежных деталей должны выбираться с коэффициентом линейного расширения, близким к аналогичному коэффициенту материала фланцев, причем разница в этих коэффициентах не должна превышать 10 %. Применение сталей с различными коэффициентами линейного расширения (более 10 %) допускается в случаях, обоснованных расчетом на прочность или экспериментальными исследованиями, а также в тех случаях, когда расчетная температура крепежа не превышает 50 °С.

6.5.8 Отливки из ковкого или высокопрочного чугуна должны применяться в термически обработанном состоянии. Применение чугунных отливок для элементов арматуры, подвергающихся динамическим нагрузкам и термическим ударам, не допускается.

6.5.9 При выборе материалов для деталей арматуры, предназначенной для установки на открытой площадке или в не отапливаемых помещениях, за расчетную минимальную температуру окружающей среды необходимо принимать среднюю температуру наружного воздуха наиболее холодной пятидневки с обеспеченностью 0,92 (в степени 0,92) в соответствии со Строительными нормами и правилами [1], если температура стенки корпуса, находящегося под давлением, положительная и абсолютную минимальную температуру данного района, если температура стенки корпуса может стать отрицательной.

6.5.10 Перечень материалов, в зависимости от условий эксплуатации для деталей трубопроводной арматуры, приведен в приложении А (для корпусных деталей).

Марки материалов и технические требования к крепежным деталям - по ГОСТ 20700.

Требования к поковкам, штамповкам и заготовкам - по ГОСТ 8479 (группа 4).

6.5.11 Детали из углеродистых и низколегированных марганцовистых и марганцево-кремнистых сталей, изготовленные с применением штамповки или вальцовки, подлежат обязательной термообработке, если:

- детали штампуются (вальцуются) при температуре окончания штамповки (вальцовки) ниже 700 °С;

- детали изготовлены холодной штамповкой.

Конструкционные легированные стали следует применять только после улучшающей термической обработки.

Накатка резьбы не требует последующей термической обработки.

6.6 Требования к маркировке

6.6.1 Трубопроводная арматура должна иметь хорошо различимую маркировку на корпусе арматуры, которая должна включать:

а) значение давления номинального или давления рабочего при максимальной температуре рабочей среды;

б) значение диаметра номинального;

в) стрелку, указывающую направление потока рабочей среды - для арматуры, предназначенной для одностороннего направления рабочей среды;

г) значение максимальной температуры рабочей среды - для арматуры, у которой имеется маркировка рабочего давления или для ограничения температуры по материалам отдельных деталей;

д) обозначение материала корпуса (полное или сокращенное);

е) товарный знак изготовителя и/или его наименование;

ж) наименование изделия и/или обозначение серии, или типа, номер;

и) дата изготовления;

к) знак обращения на рынке;

л) стрелку на маховике (рукоятке) арматуры, указывающую направления вращения в положения «открыто» и «закрыто»;

м) для регулирующей арматуры - условная пропускная способность Кvу и пропускная характеристика;

н) для предохранительной арматуры - значение эффективного проходного сечения, диапазон давлений настройки (или давление настройки).

При недостатке места отдельные знаки маркировки (кроме знаков маркировки по перечислениям а), б), в), е) допускается размещать на фирменной табличке или металлической бирке.

6.6.2 Маркировка должна быть выполнена способами, обеспечивающими ее качество и четкость (отливкой, штамповкой, ударным и другими метолами). Объем маркировки, способ выполнения, места расположения и размеры знаков маркировки должны быть установлены КД.

6.6.3 Маркировку привода выполняют на табличке из нержавеющей стали, прикрепленной к приводу. На табличке должны быть нанесены следующие сведения:

- товарный знак изготовителя и/или его наименование;

- обозначение привода;

- заводской порядковый номер привода;

- основные технические характеристики привода;

- год выпуска.

6.6.4 Маркировку запасных частей располагают непосредственно на деталях (запасных частях), либо на прикрепленных к ним бирках с обозначением изделия, которое они комплектуют. Маркировка должна содержать данные, необходимые для идентификации конкретной запасной части.

6.6.5 Арматура номинальным диаметром менее DN 50 должна иметь маркировку, когда это определено стандартом (ТУ, конструкторской документацией) на конкретное изделие.

6.6.6 Изготовитель арматуры может вводить дополнительную маркировку - по ГОСТ Р 52760 и другие знаки, если это предусмотрено ТУ и КД на конкретное изделие.

6.7 Требования к эксплуатационной документации

6.7.1 Паспорт на трубопроводную арматуру должен содержать следующие сведения:

- наименование и адрес изготовителя (поставщика);

- наименование трубопроводной арматуры;

- код по общероссийскому классификатору продукции;

- заводской номер изделия (если им маркируется арматура);

- документ, по которому выпускается трубопроводная арматура;

- данные о подтверждении соответствия (номер сертификата и срок его действия или регистрационный номер декларации соответствия и срок ее действия);

- показатели назначения (основные технические данные и характеристики);

- перечень материалов основных деталей арматуры;

- сведения о сварке и наплавке;

- показатели надежности;

- назначенные показатели;

- сведения о приемо-сдаточных испытаниях и признании арматуры годной к эксплуатации;

- сведения о консервации.

6.7.2 Руководство по эксплуатации на трубопроводную арматуру должно содержать:

- показатели назначения (основные технические данные и характеристики);

- пояснение информации, включенной в маркировку арматуры;

- перечень материалов основных деталей арматуры;

- информацию о видах опасных воздействий, если арматура может представлять опасность для жизни и здоровья людей или окружающей среды и мерах по их предупреждению и предотвращению;

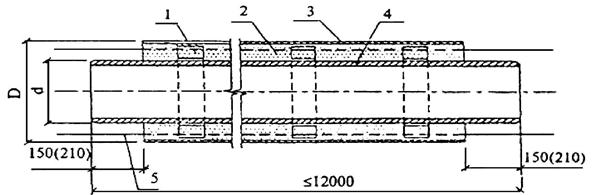

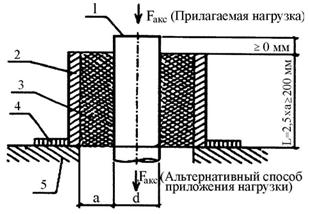

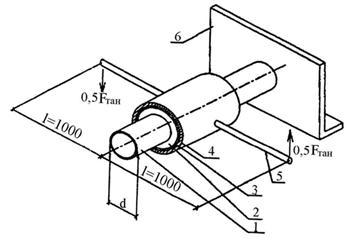

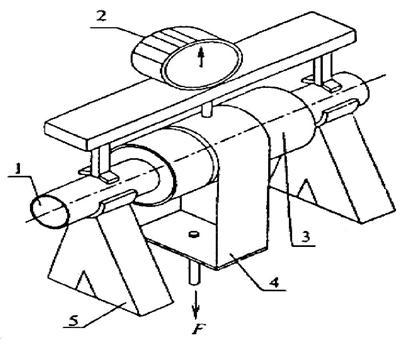

- обязательный объем входного контроля перед монтажом арматуры;